1. Опишите принцип работы приборов системы питания двигателя сжиженным газом. Изобразите схему системы питания автомобиля ГАЗ-2417

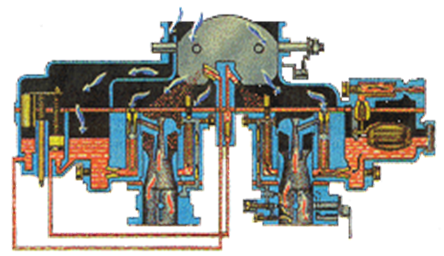

В газобаллонной установке на сжиженном газе (СГ) автомобиля ГАЗ-2417 (рисунок 1) баллон 5 размещается в багажнике автомобиля. На нем монтируются датчик 6 указателя уровня сжиженного газа и объединенные в один узел расходный вентиль 7 жидкостной фазы и расходный вентиль 9 паровой фазы, а также газонаполнительное устройство 8 с вентилями, обратными и предохранительными клапанами. Конструктивно объединены, также, редуктор 7 с испарителем и газовым фильтром 12 с электромагнитным клапаном.

Рисунок 1. - Схема газобаллонной установки для работы на СГ автомобиля ГАЗ-2417:

1 - редуктор; 2 - регулировочный винт; 3, 14 - шланги охлаждающей жидкости; 4 - смесительное устройство; 5 - баллон; 6 - датчик указателя уровня газа; 7 - расходный вентиль жидкостной фазы; 8 - газонаполнительное устройство; 9 - расходный вентиль паровой фазы; 10 - бензиновый трубопровод; 11, 13 - газовые трубопроводы; 12 - газовый фильтр.

СГ под избытком давления из баллона 5 поступает через расходные вентили 7или 9 по трубопроводу 11 в газовый фильтр 12. Из фильтра очищенный газ по трубопроводу 13 поступает в двухступенчатый редуктор 1, в испарителе которого происходит одновременное испарение СГ и понижение его давления до 0,10...0,15 МПа. Для испарения газа используется нагретая жидкость системы охлаждения двигателя, которая поступает в испаритель из головки цилиндров через шланг 3 и сливается из него через шланг 14 в трубопровод отопителя кузова. Из редуктора 7 газ по шлангу через регулировочный винт 2 поступает в смесительное устройство 4 и через форсунки - в карбюратор-смеситель, где приготавливается горючая смесь, необходимая для данного режима работы двигателя.

Газобаллонная установка позволяет полноценно работать автомобилю ГАЗ-2417 как на СГ, так и на бензине, который поступает к двигателю по трубопроводу 10 из топливного бака.

Газовая система питания включает в себя устройства, предназначенные для подогрева и испарения газового топлива, понижения давления СГ до давления, близкого к атмосферному, приготовления и подачи газовоздушной смеси на всех режимах работы двигателя. Эти устройства обеспечивают также прекращение подачи газа при любой остановке двигателя.

Испаритель. Для превращения сжиженного газа в газообразное состояние перед поступлением его в редуктор служит испаритель. Для испарения газа может быть использована теплота жидкостной системы охлаждения двигателя, теплота отработавших газов или система электрического подогрева. Испаритель обеспечивает нормальную работу двигателя на всех режимах и в любое время, года при температуре охлаждающей жидкости 80°С и выше. Сжиженный газ, превращенный в газообразное состояние, поступает через фильтр к газовому редуктору.

Реклама

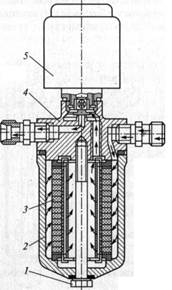

Фильтры газа. Для очистки газа от механических примесей применяют фильтры газа. Сжиженный газ от механических примесей может очищаться как в жидкой, так и в паровой фазе, но улавливание смолистых веществ и сернистых соединений возможно только в паровой фазе газа. Для этих целей в газобаллонной установке автомобиля применяют фильтр с войлочными кольцами и сетчатый фильтр, которые устанавливают в магистрали после испарителя. Фильтр газа (рисунок 2) на автомобиле ГАЗ-2417 объединен в одном корпусе с электромагнитным клапаном и устанавливается на трубопроводе жидкой фазы газа. Фильтрующим элементом служат чередующиеся сетчатые и войлочные шайбы.

Рисунок 2. - Фильтр газа с электромагнитным клапаном для СГ:

1 - стяжной болт; 2 - стакан; 3 - фильтрующий элемент; 4 - корпус; 5 - электромагнитный клапан.

Газовый редуктор. Для понижения (редуцирования) давления сжатого или сжиженного газа до давления, близкого к атмосферному, используют газовый редуктор.

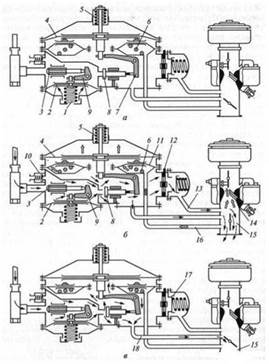

Рисунок 3. - Схема работы двухступенчатого газового редуктора автомобиля ГАЗ-2417:

а - при неработающем двигателе; б - при нагрузочном режиме двигателя; в - на холостом ходу; 1, 5, 6 - пружины; 2 - мембрана первой ступени; 3 - клапан первой ступени; 4 - мембрана второй ступени; 7 - двуплечий рычаг второй ступени; 8 - клапан второй ступени; 9 - двуплечий рычаг первой ступени; 10 - предохранительный клапан; 11 - разгрузочное устройство; 12 - дозирующее устройство; 13, 16, 18 - соединительные газовые трубки; 14 - карбюратор-смеситель; 15 - впускной газопровод; 17 - обратный клапан.

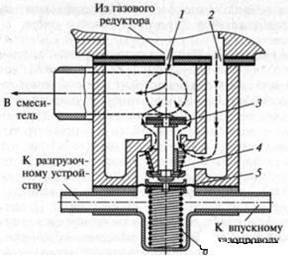

Дозирующе-экономайзерное устройство. Дозирование газа осуществляется в дозирующе-экономайзерном устройстве. Оно позволяет регулировать качество горючей смеси в соответствии с режимами работы двигателя. Подача газа регулируется таким образом, чтобы на частичных нагрузках двигатель работал на обедненных смесях, позволяющих получить наилучшую экономичность и минимальную токсичность отработавших газов. При полном открытии дроссельных заслонок (в режиме максимальной мощности двигателя) горючая смесь при помощи экономайзерного устройства обогащается.

Рисунок 4. - Схема работы дозирующего экономайзерного устройства:

1, 2 - жиклеры соответственно экономичной и мощностной регулировок; 3 клапан; 4, 6 - пружины; 5 - мембрана.

В дозирующе-экономайзерное устройство пневматического типа (рисунок 4) входят жиклеры экономичной 1 и мощностной 2 регулировок, клапан 3, мембрана 5 и пружины 4 и 6. Работа экономайзерного устройства осуществляется под действием разрежения, создаваемого во впускном газопроводе.

Реклама

2. Опишите работу карбюратора К-126 Г на средних и полных нагрузках, ответ поясните схемой

Работа карбюратора при средних нагрузках двигателя.

На средних нагрузках от двигателя требуется получение максимальной экономичности, так как нужное увеличение мощности может быть получено за счет увеличения открытия дроссельной заслонки. В карбюраторе К-126 Г это осуществляется следующим образом.

Рисунок 1. - Схема работы карбюратора К-126 Г на средних нагрузках:

1 - ускорительный насос; 2 - главный воздушный жиклер вторичной камеры; 3 - малый диффузор вторичной камеры; 4 - балансировочный канал; 5 - распылитель экономайзера; 6 - воздушная заслонка; 7 - распылитель ускорительного насоса; 8 - нагнетательный (выпускной) клапан; 9 - кулисный механизм воздушной заслонки; 10 - воздушный жиклер холостого хода; 11 - малый диффузор первичной камеры; 12 - главный воздушный жиклер первичной камеры; 13 - топливный клапан; 14 - топливный фильтр; 15 - поплавок; 16 - смотровое окно; 17 - сливная пробка; 18 - главный топливный жиклер первичной камеры; 19 - эмульсионная трубка первичной камеры; 20 - рычаг привода дроссельных заслонок; 21 - дроссельная заслонка первичной камеры; 22 - переходное отверстие холостого хода; 23 - винт регулировки качества смеси; 24 - топливный жиклер холостого хода 25 - дроссельная заслонка вторичной камеры; 26 - большой диффузор; 27 - эмульсионная трубка вторичной камеры; 28 - главный топливный жиклер вторичной камеры; 29 - обратный (впускной) клапан.

При средних нагрузках двигателя воздушная заслонка 6 карбюратора полностью открыта, а дроссельные заслонки открываются последовательно, в зависимости от величины нагрузки. Рычаги, связывающие оси дроссельных заслонок первичной и вторичной камер, обеспечивают полное открытие дроссельной заслонки 25 вторичной камеры после двух третей хода дроссельной заслонки 21 первичной камеры.

При средних нагрузках открывается только дроссельная заслонка первичной камеры, а дроссельная заслонка вторичной камеры полностью закрыта. По мере увеличения угла открытия дроссельной заслонки (увеличения нагрузки) расход топлива через систему холостого хода уменьшается, а через главную дозирующую систему - увеличивается. Движение топлива к каналам системы холостого хода происходит так же, как было указано выше. В компенсационный колодец топливо поступает через главный топливный жиклер 18.

Уровень топлива в компенсационном колодце при этом сначала понижается за счет действия системы холостого хода, а затем за счет увеличения разрежения в диффузоре 11 начинает повышаться. При достаточных разрежениях через отверстия в эмульсионной трубке 19 поступает тормозной воздух, прошедший через воздушный жиклер 12. Таким образом, необходимая характеристика работы главной дозирующей системы достигается за счет совместной работы главного воздушного 12 и главного топливного 18 жиклеров, а также определяются величиной и расположением отверстий в эмульсионной трубке 19.

Образовавшаяся эмульсия подхватывается и распыляется воздушным потоком, проходящим в диффузоре 11с большой скоростью. Перемешиваясь с воздухом в большом диффузоре, горючая смесь поступает в смесительную камеру, где в щели между стенкой камеры и дроссельной заслонкой вторично распыляется и поступает во впускную трубу двигателя.

С увеличением расхода воздуха при увеличении нагрузки или повышении числа оборотов коленчатого вала двигателя расход топлива возрастает. При нагрузках выше средних начинает открываться дроссель 25 вторичной камеры.

Таким образом, при средних нагрузках необходимый состав смеси обеспечивается системой холостого хода и главной дозирующей системой первичной камеры. При нагрузках выше средних к ним дополнительно подключаются переходная система и главная дозирующая система вторичной камеры. Работают они аналогично системам первичной камеры.

Работа карбюратора при полной нагрузке двигателя.

Рисунок 2. - Схема работы карбюратора К-126 Г при полной нагрузке.

При полных нагрузках от двигателя требуется получение максимальной мощности, что возможно лишь в том случае, если в карбюраторе будет приготовлена обогащенная смесь, которая сгорает в цилиндре двигателя быстро, но неполно, в связи, с чем на этом режиме происходит некоторая потеря экономичности по сравнению с частичными нагрузками. При полной нагрузке двигателя воздушная заслонка 6, дроссельные заслонки 21 и 25 полностью открыты. Топливо под действием разрежения в малых диффузорах 3 и 11 из поплавковой камеры поступает в колодцы эмульсионных трубок 27 и 19 через топливные жиклеры 28 и 18. Поддержание необходимого состава смеси при увеличении расхода воздуха (увеличении числа оборотов коленчатого вала двигателя) осуществляется торможением топлива воздухом, поступающим в колодцы эмульсионных трубок через воздушные жиклеры 2 и 12. Образовавшаяся в колодцах эмульсионных трубок эмульсия, проходя через малые диффузоры, распыляется воздушным потоком. Схема работы карбюратора К-126 Г на режиме полной мощности показана на рисунке 2.

Работа карбюратора при разгоне автомобиля.

Рисунок 2. - Схема работы карбюратора К-126 Г при разгоне.

При разгоне автомобиля воздушная заслонка 6 полностью открыта, а дроссельные заслонки 21 и 25 открываются с различной скоростью в зависимости от интенсивности разгона. При резком открытии дроссельных заслонок горючая смесь обогащается впрыском в воздушный поток (ускорительным насосом через распылитель 7) дополнительной порции топлива. При медленном открытии дроссельных заслонок горючая смесь почти не обогащается. В ускорительном насосе большая часть топлива перетекает в поплавковую камеру через зазоры между цилиндром и поршнем 1. Через распылитель 7 топливо при этом не впрыскивается. Работа отдельных камер карбюратора при разгоне происходит так же, как на режимах полных нагрузок.

3. Как протекает рабочий процесс в восьмицилиндровом четырехтактном двигателе? Выполните таблицу чередования тактов на примере двигателя ЗИЛ-130

При работе двигателя поршень совершает возвратно-поступательное движение и занимает в цилиндре различные положения. Крайнее верхнее положение поршня в цилиндре двигателя называют верхней мертвой точкой (в. м. т), а крайнее нижнее - нижней мертвой точкой (н. м. т).

Схема работы четырехтактного двигателя показана на рисунке 1.

Рисунок 1. - Схема работы четырехтактного двигателя: а - впуск, б - сжатие, в - расширение, е - выпуск; 1 - поршень, 2 - система зажигания, 3 - впускной клапан, 4 - впускной трубопровод, 5 - свеча, 6 - выпускной клапан, 7 - выпускной трубопровод, 8 - цилиндр, 9 - шатун, 10 - коленчатый вал.

Первый такт - впуск (всасывание) свежего воздуха (рисунок 1а) происходит при перемещении поршня 1 вниз от в. м. т. к н. м. т. Впускной клапан 3 открыт, а выпускной 6 - закрыт. Во время перемещения поршня вниз в цилиндре 8 двигателя создается разрежение, и топливовоздушная смесь по впускному трубопроводу 4 поступает в цилиндр и заполняет его. Впускной клапан открывается с некоторым опережением, т.е. до прихода поршня в в. м. т. Закрывается этот клапан с некоторым запаздыванием, т.е. после прихода поршня в н. м. т.

Режим работы впускного клапана, при котором он полностью открыт в течение всего хода поршня, установлен для лучшего наполнения цилиндра воздухом. Хотя после н. м. т. поршень начинает двигаться вверх, воздух под действием сил инерции при открытом впускном клапане продолжает еще поступать в цилиндр.

Второй такт - сжатие (рисунок 1б) начинается при обратном ходе поршня к в. м. т. при закрытых клапанах. Воздух в цилиндре сжимается. Величина давления воздуха в конце сжатия зависит от степени сжатия, т.е. от отношения полного объема цилиндра к объему камеры сжатия.

В конце второго такта на свечу подается напряжение с некоторым опережением до в. м. т. чтобы топливо начало воспламеняться вблизи в. м. т.

Третий такт - расширение, или рабочий ход (рисунок 1в). При этом происходит горение топлива и расширение продуктов сгорания. Горение топлива сопровождается выделением большого количества тепла. Оба клапана закрыты.

Четвертый такт - выпуск (рисунок 1 г). В конце рабочего хода, вблизи н. м. т., открывается выпускной клапан 6, внутренняя полость цилиндра начинает сообщаться с атмосферой и продукты сгорания, имеющие давление выше атмосферного, выходят в окружающую среду.

Опережение открытия выпускного клапана необходимо для того, чтобы к началу движения поршня к в. м. т. часть газов вышла через открытый выпускной клапан и давление в цилиндре понизилось.

В противном случае пришлось бы преодолевать значительное усилие, возникающее от давления газов на поршень. Поршень, двигаясь вверх, выталкивает продукты сгорания наружу, освобождая цилиндр для новой порции свежего воздуха.

Плавность и равномерность работы многоцилиндровых двигателей обеспечивается чередованием рабочих тактов в различных цилиндрах через определенный угол поворота коленчатого вала двигателя.

Последовательность чередования одноименных тактов в различных цилиндрах называется порядком работы двигателя. Порядок работы зависит от расположения шатунных шеек коленчатого вала и кулачков распределительного вала.

В восьмицилиндровых V - образных двигателях ЗИЛ-130 принят порядок работы цилиндров: 1 - 5 - 4 - 2 - 6 - 3 - 7 - 8.

Таблица 1. Чередование тактов в двигателе ЗИЛ-130

| |

1 цил.

|

2 цил.

|

3 цил.

|

4 цил.

|

5 цил.

|

6 цил.

|

7 цил.

|

8 цил.

|

| Впуск

|

х

|

х

|

|

|

|

|

|

|

| Сжатие

|

|

|

|

х

|

х

|

|

|

|

| Раб. ход

|

|

|

|

|

|

х

|

х

|

|

| Выпуск

|

|

|

х

|

|

|

|

|

х

|

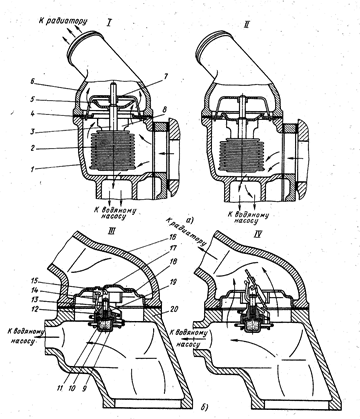

4. Какие типы термостатов применяют в системе охлаждения двигателей. Опишите их работу

Термостат автоматически поддерживает необходимую температуру жидкости в системе охлаждения двигателя. Он позволяет быстро погреть холодный двигатель при пуске.

На автомобильных двигателях применяются термостаты с жидкостным и твердым наполнителями.

В жидкостные термостаты наливают легко испаряющуюся жидкость (смесь 70% этилового спирта и 30% воды).

В качестве твердого наполнителя используют церезин с медной стружкой, обладающий большим коэффициентом объемного расширения.

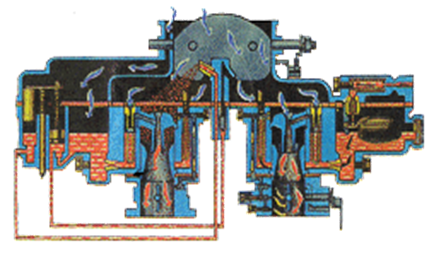

Жидкостный термостат (рисунок 1а) состоит из корпуса 7 с окнами гофрированного баллона 2 и клапана 5.

Нижняя часть гофрированного баллона жестко соединена с кронштейном 8 и корпусом.

К верхней части баллона припаян шток 3 с клапаном. Шток может перемещаться в направляющей корпуса.

Иногда на клапане термостата делают небольшое отверстие для выхода воздуха при заливке жидкости в систему охлаждения.

В запаянном гофрированном баллоне находится жидкость, занимающая примерно половину внутреннего объема баллона. Из баллона откачан воздух, и при нормальных условиях он сжат, а клапан закрыт.

Жидкостный термостат работает следующим образом. Если температура жидкости в системе охлаждения не превышает 73°С, то баллон сжат и клапан закрыт.

Жидкость по перепускному каналу поступает к насосу, минуя радиатор. По мере прогрева двигателя жидкость в системе охлаждения нагревается.

При повышении ее температуры свыше 73 - 83°С жидкость, находящаяся в баллоне, начинает испаряться, давление в баллоне повышается и клапан открывается.

Охлаждающая жидкость поступает в радиатор. При температуре 88 - 94 0

С клапан термостата открыт полностью.

Рисунок 1. - Схемы термостатов:

а - жидкостный термостат (двигатель автомобиля ГАЗ-24); б - термостат с твердым наполнителем (двигатель автомобиля ЗИЛ-130);

I, IV - термостаты открыты; II, III-термостаты закрыты;

1 - корпус водяного насоса; 2 - гофрированный баллон; 3, 13 - штоки; 4 - прокладка; 5, 15 - клапаны термостатов; 6, 16 - патрубки; отводящие горячую жидкость; 7, 18 - корпусы термостатов; 8 - кронштейн; 9 - баллон термостата; 10 - твердый наполнитель; 11 - резиновая мембрана; 12 - направляющая втулка; 14 - возвратная пружина; 17 - коромысло клапана; 19 - буфер; 20 - впускной трубопровод.

Термостат с твердым наполнителем (рисунок 1б) расположен между впускным трубопроводом 20 и отводящим патрубком 16. К корпусу 18 постоянно прижимается пружиной 14 клапан 15, шарнирно соединенный со штоком 13. Шток опирается на резиновую мембрану 11, которая зажата между баллоном 9 и направляющей втулкой. Внутреннее пространство баллона заполнено твердым наполнителем 10. Пока двигатель не прогрет, наполнитель в баллоне находится в твердом состоянии и клапан термостата закрыт. При повышении температуры воды в системе охлаждения до 70°С и более объем наполнителя увеличивается, так как церезин плавится и нажимает на мембрану. Она выгибается вверх, давит через буфер 19 на шток, который поворачивает клапан 15, вследствие чего охлаждающая жидкость поступает в радиатор. При снижении температуры охлаждающей жидкости объем твердого наполнителя уменьшается, и клапан термостата под действием возвратной пружины закрывается.

Литература

1. Панов Ю.В. Установка и эксплуатация газобаллонного оборудования автомобилей. М.: Академия, 2007.

2. Карбюраторы К-126, К-135. М.: Колесо, 2008.

3. Автомобиль "Волга" ГАЗ-24. Конструктивные особенности, техническое обслуживание и текущий ремонт. М.: Транспорт, 1990.

4. Автомобиль ЗИЛ-130. Руководство по эксплуатации. М.: 1994.

5. Алексеев В.П., Воронин В.Ф. Двигатели внутреннего сгорания: Устройство и работа поршневых и комбинированных двигателей. М.: Машиностроение, 1990.

|