| МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

ФЕДЕРАЛЬНОЕ АГЕНСТВО ПО ОБРАЗОВАНИЮ

Брянский государственный технический университет

Кафедра "Автомобили и автомобильное хозяйство"

ЛАБОРАТОРНАЯ РАБОТА № 1

по дисциплине "Управление сложными техническими системами"

Управление процессом текущего ремонта в условиях автотранспортного предприятия.

Студентка гр.04-АиАх1:

Галкина В.А.

Преподаватель:

Загоруйко С.М.

Брянск 2007

Лабораторная работа № 1 "Управление процессом ТР в условиях АТП"

Цель работы - приобрести практические навыки в управлении процессами текущего ремонта (ТР) автотранспортных средств в условиях автотранспортных предприятий (АТП).

Задачи работы:

Уяснить назначение и содержание производственно-технической документации применяемой в управлении процессами ТР;

разработать схему документооборота процессами ТР;

изучить структуру производственно-технической службы АТП;

изучить организацию и управление процессами ТР при агрегатно-узловом методе ремонта.

изучить особенности агрегатно-узлового метода текущего ремонта (ТР);

Описание документов.

Журнал выпуска автомобиля на линию и возвращения с линии (ЖВ) - документ, необходимый для выпуска на линию АТС.

Ремонтный листок (РЛ) - первичный документ для отчета и информационного обеспечения процессов ТР подвижного состава на АТП (заносятся гаражный номер автомобиля, шифры модели и типа кузова, пробег с начала эксплуатации, проставляются дата и время оформления и перечисляются внешние проявления неисправностей).

Дефектная ведомость на ремонт автомобиля (ДВ) - документ, выдаваемый на автомобиль, в случае отказа (помимо регистровых данных об автомобиле заносится информация, о характере неисправностей подлежащих устранению в конкретном агрегате, узле, или системе).

ЖВ + РЛ + ДВ = первичная документация.

Оперативный сменный план ЦУП (ОСП) - документ, содержащий в себе информацию, необходимую для принятия решения по обеспечению своевременной подготовки и качественного выполнения ТО, регламентных работ и Р, а так же рационального использования ресурсов (составляется на основании информации из первичной документации).

Заявка на проведение ТР (ЗПТР) - документ, несущий в себе информацию о задании на выполнение необходимых ремонтно-регулировочных операций.

Реклама

Диагностическая карта (ДК) - документ, удостоверяющий прохождение заявочного диагностирования и регулировочных работ неисправных агрегатов и систем.

Заборный лист (Требования на запасные части и материалы) (ЗЛ) - документ, удостоверяющий необходимость получения со склада и доставку на рабочие посты нужных запасных частей и материалов.

Лимитная карта (ЛК) - документ, оформляющийся зав. складом при отпуске со склада материалов и запасных частей для обслуживания и ремонта автомобилей на основании ЗЛ (вносятся наименование, количество и стоимость фактически выданных материалов, агрегатов, узлов и запасных частей, а так же информация о виде технического воздействия на автомобиль и лицах затребовавших и отпустивших со склада указанные материалы и запасные части).

Технологическая карта (ТК) - документ, удостоверяющий перечень (объем) операций работ ТР на данном посту при нормативной затрате рабочего времени и расчетной продолжительности простоя автомобиля на посту (составляется в определенной технологической последовательности по агрегатам, узлам и системам автомобиля).

Журнал учета ТР подвижного состава - документ, в который записываются все ТР автомобилей.

Лицевая карточка автомобиля (ЛК) - документ, необходимый для планирования ТО, учета и анализа выполнения ТО и Р подвижного состава, корректирования плана ТО последнего в течении месяца с учетом фактического пробега и простоев в ремонте.

Разработка схемы документооборота

Таблица 1. Схема документооборота АТП.

| Виды работ

|

Отделы, участники, службы

|

| ОТК

|

ЦУП

|

Комплекс ТР

|

Комплекс подготовки производства

|

Технический отдел

|

Участок ТР

|

| Предварительное опр. неисправности авто при возвращении с линии

|

РЛ, ЖВ

|

|

|

|

|

|

| Оформление поставки авто на ТР

|

КТ

|

|

|

|

|

|

| Составление оперативного плана выполнения работ ТР

|

|

РЛ, ОСП

|

|

|

|

|

| Поставка авто на пост ТР

|

|

ЗПТР, ДК

|

|

|

|

|

| Полная дефектация неисправного авто

|

|

|

|

|

|

|

| Оформление запроса на запчасти и рем. материалы

|

|

|

|

ЗЛ

|

|

|

| Подготовка производства работ ТР

|

|

|

|

|

|

|

| Учет рем материалов, отпущенных со склада

|

|

|

|

|

|

|

| Обеспечение технолог. документации исполн. работ

|

|

|

|

|

|

|

| Выполнение работ ТР

|

|

|

|

|

|

|

| Контроль выполнения работ ТР в соотв. с технол. проц.

|

|

|

|

|

|

|

| Контроль качества выполненных работ ТР

|

|

|

|

|

|

|

| Учет выполненных работ ТР

|

|

|

|

|

|

|

| Учет ТР авто

|

|

|

|

|

|

|

| Оформление наряда на выполнение работы

|

|

|

|

|

|

|

| Постановка авто в зону хранения

|

|

|

|

|

|

|

Сравнительный анализ организации производственного процесса ТО и ТР подвижного состава на АТП

Организационная структура - один из основных элементов управления организацией. Она характеризуется распределением целей и задач управления между подразделением и работниками организации. Структура управления - это организационная форма разделения труда по принятию и реализации управленческих решений.

Реклама

Организационная структура АТП представляет собой объединение людей, материальных, финансовых и других ресурсов, направленное на формирование административных функций, соответствующих целям и задачам деятельности АТП, в том числе обслуживанию и ремонту подвижного состава.

На АТП применяются следующие методы организации производства ТО и ТР подвижного состава:

специализированных бригад;

комплексных бригад;

агрегатно-участковый;

операционно-постовой;

агрегатно-зональный и др.

Из них первые три получили наибольшее распространение.

А так же применяется централизованное управление производством ТО и ремонта подвижного состава.

Для проведения сравнительного анализа организации процессов ТО и Р перечислим основные недостатки и достоинства основных из перечисленных методов.

Метод специализированных бригад:

"+" Бригады комплектуются из рабочих необходимых специальностей, имеют свой объем работ, соответствующий штат исполнителей и отдельный фонд заработной платы.

"+" Обеспечивается технологическая однородность каждого участка (зоны), облегчается маневрирование внутри него людей, инструмента, оборудования, упрощаются руководство и учёт количества выполненных тех или иных видов технических воздействий.

"-" Недостаточно удовлетворительное качество ТО автомобилей, выражающееся в малой надежности их работы на линии.

"-" Нет персональной ответственности исполнителей за результаты работ.

Метод комплексных бригад:

"+" Каждое из подразделений имеет свою комплексную бригаду, выполняющую ТО-1, ТО-2 и ТР закреплённых за ней автомобилей.

"+" Бригады укомплектовываются исполнителями различных специальностей.

"+" Бригадная ответственность за качество проводимых работ.

"-" Недостаточная ответственность за качество ТО => увеличение объема работ по ТР остаются, но ограничиваются размерами комплексной бригады.

"-" Затруднена организация поточного ТО автомобилей.

"-" Материально технические средства используются неэффективно при распределении по бригадам.

Агрегатно-участковый метод:

"+" Все работы распределяются между производственными участками, полностью ответственными за качество и результаты своей работы.

"+" Каждый участок выполняет все работы по ТО и ТР одного или нескольких агрегатов по всем автомобилям АТП.

"+" Моральная и материальная ответственность конкретна.

"+" Работы распределяются между участками с учетом величины производственной программы, зависящей от количества подвижного состава на АТП и интенсивности его работы.

"+" Тщательный учет всех элементов производственного процесса, а также расхода запасных частей и материалов.

"-" Нарушение принципа выполнения работ применительно к автомобилю в целом.

"-" Деление ответственности за безотказную работу автомобиля на линии между участками может приводить к некачественному выполнению технических воздействий, так как ответственное лицо за автомобиль в целом в этом случае трудно определить.

Рис.1. Схема организации производства ТО и ТР подвижного состава при агрегатно-участковом методе.

Централизованное управление производством ТО и ремонта подвижного состава является дальнейшим развитием комплексного решения вопросов организации и управления производством ТО и ремонта автомобилей в условиях укрупнения АТП.

ЦУП базируется на следующих основных принципах:

сосредоточение функций управления производством ТО и ремонта в одном органе - центре управления производством на базе использования двусторонней диспетчерской связи и различных комплексов технических средств при планировании, учете и контроле деятельности производственных подразделений и отдельных исполнителей;

организация ТО и ремонта, основывающаяся на технологической специализации производственных подразделений, т.е. по видам технических воздействий (ТО-1, ТО-2, ТР автомобилей, ремонт агрегатов и др.);

выделение самостоятельного производственного подразделения по подготовке производства ТО и ремонта автомобилей;

широкое использование средств связи, автоматики при обмене необходимой производственной информацией между центром управления производством (ЦУПом) и всеми подразделениями технической службы АТП;

создание широкой системы учета и анализа деятельности технической службы АТП.

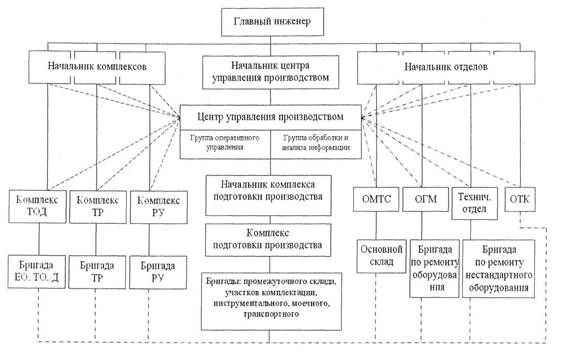

В структуре технической службы выделены новые самостоятельные производственные подразделения и отделы:

комплексный участок (ТОД), производящий диагностику технического состояния подвижного состава, техническое обслуживание, регламентные работы и сопутствующие ремонты;

комплексный участок (ТР), производящий работы по текущему ремонту;

комплексный участок (РУ), производящий ремонт агрегатов и узлов, деталей, снятых с автомобилей, и изготовление новых деталей;

комплексный участок (ПП), обеспечивающий подготовку производства ТО и ремонта;

отдел (центр) управления производством, обеспечивающий управление производством ТО и ремонта подвижного состава, во главе с начальником ЦУПа, которому оперативно подчинены первых три комплексных участка и административно - персонал группы управления производством, группы обработки и анализа информации и комплекс подготовки производства.

Рис.2. Организационная структура технической службы АТП при централизованном управлении производством:

административное подчинение; административное подчинение;

оперативное подчинение; оперативное подчинение;

деловая связь.

Применение средств связи и автоматики позволяет обеспечить сбор и концентрацию в ЦУПе всесторонней информации о ходе производства ТО и ремонта автомобилей, занятости технологических постов, наличии материальных и трудовых ресурсов, что дает возможность работникам ЦУПа, принимать обоснованные решения по очередности постановки автомобилей на технические воздействия, осуществлять оперативное планирование производства ТО и ремонта, выявлять отклонения и упущения в ходе производства и устранять их, распределять задания между исполнителями и контролировать использование их рабочего времени.

Чётко разграничены административные и производственные функции между руководящим составом.

Вся ответственность за простой автомобиля в целом сосредоточена в одном производственном подразделении (комплексе) и в одном его структурном подразделении (бригаде ЕО, ТО-1, ТО-2, ТР и др.).

Централизация функций учета и анализа в ЦУП значительно освобождает руководителей от ведения документации => используется высокопроизводительная вычислительная техника.

Создание самостоятельного подразделения по подготовке производства освобождает основных ремонтных рабочих от выполнения вспомогательных работ т.е. снижает потери их рабочего времени.

Тесная технологическая связь участков, входящих в комплекс подготовки производства, требует их размещения рядом друг с другом => позволяет сократить транспортные операции и время доставки исправного фонда к рабочим местам.

Сравнительный анализ организации технологического процесса ТР

С точки зрения организации технологического процесса текущий ремонт автомобилей производится одним из двух методов: агрегатным или индивидуальным.

Для сравнения этих двух методов кратко опишем каждый из них, прилагая схемы.

При агрегатном (обезличенном) методе (см. рис.3) ремонт автомобилей производят путем замены неисправных агрегатов (узлов) исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты (узлы) после их ремонта поступают в оборотный фонд.

позволяет сократить время простоя автомобилей в ремонте (замена неисправных агрегатов и узлов на исправные).

экономически целесообразный ремонт агрегатов, механизмов, узлов и систем организован на специализированных ремонтных предприятиях.

сокращение времени простоя в ТР => повышается коэффициент технической готовности парка => увеличивается его производительность и снижается себестоимость единицы транспортной работы.

необходимо иметь неснижаемый фонд оборотных удовлетворяющий суточной потребности АТП.

Поэтому, как правило, при организации ТР автомобилей применяют агрегатный метод.

При индивидуальном (не обезличенном) методе (см. рис.4) ремонта снятые с автомобиля неисправные агрегаты (узлы) после ремонта ставят на тот же автомобиль => время простоя автомобиля в ТР больше => индивидуальный метод ремонта применяют только при отсутствии оборотного фонда агрегатов или когда отсутствует нужный исправный агрегат.

Рис 3.

Схема технологического процесса ТР автомобиля агрегатно-узловым методом.

Рис. 4.

Схема технологического процесса ТР автомобиля индивидуальным методом

Положение о ТО и Ремонте подвижного состава автомобильного транспорта. Формирование оборотного фонда зап. частей и агрегатов на АТП

Положение определяет основы обеспечения работоспособности подвижного состава в процессе его эксплуатации, изложены принципы системы ТО и Р автомобилей, основы организации и управления. Положение содержит направления взаимодействия организаций и предприятий автомобильного транспорта, промышленности и авторемонтного производства по повышению надежности и безопасности движения подвижного состава, снижению расхода трудовых и материальных (в первую очередь - топливно-энергетических) ресурсов, защите окружающей среды от воздействия автомобильного транспорта. В Положении нашли отражение повышение технического уровня подвижного состава, совершенствование форм и методов организации технического обслуживания и ремонта.

В соответствии с назначением, характером и объемом выполняемых работ ремонт подразделяется на капитальный (КР) и текущий (ТР).

КР подвижного состава, агрегатов и узлов предназначен для восстановления их исправности и близкого к полному (не менее 80%) восстановления ресурса. КР производится на специализированных ремонтных предприятиях, как правило, обезличенным методом, предусматривающим полную разборку объекта ремонта, дефектацию, восстановление или замену составных частей, сборку, регулировку, испытание.

Подвижной состав подвергается, как правило, не более чем одному капитальному ремонту, не считая КР агрегатов и узлов до и после капитального ремонта автомобиля. КР полнокомплектного подвижного состава следует максимально ограничивать вплоть до полного исключения (в первую очередь грузовых автомобилей и легковых автомобилей-такси) за счет замены агрегатов и узлов, требующих КР на исправные, взятые из оборотного фонда.

ТР предназначен для обеспечения работоспособного состояния подвижного состава с восстановлением или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельно допустимого состояния.

При ТР допускается одновременная замена (комплектом) агрегатов, узлов и деталей, близких по ресурсу. Отработавшие агрегаты, узлы и детали направляются на специализированные производства для восстановления в качестве запасных частей и комплектования из них ремонтных комплектов.

Под ремонтными комплектами понимаются наборы агрегатов, узлов и деталей, необходимые для устранения неисправностей. Применение ремонтного комплекта должно исключать дополнительные потери рабочего времени на доводку его элементов и доставку недостающих деталей на рабочее место.

Для сокращения времени простоя подвижного состава ТР выполняется преимущественно агрегатным методом, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда, но замену агрегатов на подвижном составе, для которого предусмотрен полнокомплектный КР, следует производить с учетом их остаточных ресурсов.

Нормативы количества оборотных агрегатов на автотранспортных предприятиях приведены в табл.2. Меньшие значения количества оборотных агрегатов принимаются для подвижного состава, не бывшего в КР и имеющего пробег с начала эксплуатации не более 75% от установленных нормативных пробегов; при годовом пробеге до 40 тыс. км для грузовых автомобилей и до 70 тыс. км - для автобусов и легковых автомобилей-такси. Бóльшие значения количества оборотных агрегатов принимаются для автомобилей, не бывших в капитальном ремонте, но имеющих пробеги с начала эксплуатации более 75% от установленных нормативных пробегов; для капитально отремонтированных автомобилей или подвижного состава, у которого не менее, трех основных агрегатов (в любом их сочетании) заменены на капитально отремонтированные; при годовом пробеге более 40 тыс. км для грузовых автомобилей и более 70 тыс. км для автобусов и легковых автомобилей-такси.

Таблица 2

Количество оборотных аг

регатов на 100 автомобилей.

| Подвижной состав и его

основной параметр

|

Марки, модели ПС (грузоподъемность)

|

Двигатель

|

КП (ГМП)

|

Перед. ось

|

Задн. (сред) мост

|

Рул. Механ.

|

| Легковые автомобили

|

|

|

|

|

|

|

| |

малого класса (раб. объем двиг.1,2…1,8 л, сухая масса 850…1150 кг)

|

ВАЗ (кроме 2121), ИЖ, Москвич-2138

|

3-4

|

3-4

|

3-4

|

3-4

|

3-4

|

| среднего класса (1,8… 3,5 л, 1150…1500 кг)

|

ГАЗ-2401,-2407

|

6-8

|

6-8

|

4-6

|

3-5

|

3-4

|

| Автобусы

|

|

|

|

|

|

|

| |

особо малого класса

(длина до 5 м)

|

РАФ-2203

|

6-8

|

6-8

|

7-8

|

6-8

|

6-8

|

| малого класса (6,0…7,5 м)

|

ПАЗ-672, КАвЗ-685

|

6-8

|

7-8

|

6-8

|

6-8

|

7-8

|

| среднего класса (8,0…9,5 м)

|

ЛАЗ-695Н, - 695НГ,

697Н, - 697Р

|

7-9

|

7-9

|

7-9

|

7-9

|

7-9

|

| большого класса

(10,5…12,0 м)

|

ЛиАЗ-677, - 677М, - 677Г

|

8-9

|

8-9

|

8-9

|

8-9

|

8-9

|

| Грузовые автомобили (груз-сть)

|

|

|

|

|

|

|

| |

от 0,3 до 1,0

|

ИЖ-27151 (0,4 т)

|

5-6

|

4-5

|

4-5

|

4-5

|

4-5

|

| от 1,0 до 3,0

|

ЕрАЗ-762А, - 762В (1 т)

|

6-7

|

2-3

|

2-3

|

3-4

|

2-3

|

| УАЗ-451М, - 451ДМ (1 т)

|

5-6

|

4-5

|

3-4

|

3-4

|

2-3

|

| ГАЗ-5204, - 5207

(2,5 т), - 5227 (2,4 т)

|

6-7

|

4-5

|

4-5

|

4-5

|

4-5

|

| от 3,0 до 5,0

|

ГАЗ-53А, - 5307 (4 т)

|

4-5

|

4-5

|

4-5

|

3-5

|

3-4

|

| от 5,0 до 8,0

|

КАЗ-608, - 608В

|

4-5

|

3-5

|

3-5

|

3-5

|

3-5

|

| ЗИЛ-130, - 138 (5/6* т), - 138А (5,4 т)

|

4-5

|

3-5

|

3-5

|

3-5

|

2-4

|

| Урал-377, - 377Н (7,5 т)

|

5-6

|

4-5

|

4-5

|

4-5

|

4-5

|

| от 8,0 и более

|

МАЗ-500А (8 т)

|

3-4

|

4-5

|

3-4

|

3-4

|

3-4

|

| МАЗ-5335 (8 т)

|

3-4

|

4-5

|

3-4

|

3-4

|

2-3

|

| КамАЗ-5320 (8 т)

|

-**

|

4-5

|

4-5

|

-**

|

4-5

|

| КрАЗ-257, - 257Б1 (12 т)

|

3-4

|

4-5

|

3-4

|

3-4

|

3-4

|

Предметный состав оборотного фонда определяется в зависимости от типа подвижного состава, условий работы автотранспортных предприятий, системы управления запасами и включает следующие основные агрегаты и узлы в сборе: двигатель, коробку передач, гидромеханическую передачу, задний мост, переднюю ось, рулевое управление, подъемное устройство платформы, коробку отбора мощности.

Оборотный фонд создается и поддерживается за счет поступления новых и отремонтированных агрегатов и узлов, в том числе и оприходованных со списанных автомобилей. Ответственность за содержание в исправном состоянии оборотного фонда несет производственно-техническая служба.

Подвижной состав, не пригодный по своему техническому состоянию к дальнейшей эксплуатации и прошедший установленный амортизационный пробег (срок), подлежит списанию в установленном порядке.

При списании подвижного состава агрегаты, узлы и детали, годные к, дальнейшему использованию, должны оприходоваться в установленном порядке для пополнения оборотного фонда автотранспортных предприятий, а подлежащие капитальному ремонту (восстановлению) должны направляться на авторемонтные предприятия для восстановления в качестве товарной продукции.

|