| Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Ивановский государственный архитектурно-строительный университет»

кафедра «Автомобили и автомобильное хозяйство»

Курсовой проект

по дисциплине: «Проектирование предприятий автомобильного транспорта»

на тему: «Технологический проект грузового АТП на 300 автомобилей»

Иваново 2008

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Ивановский государственный архитектурно-строительный университет»

кафедра «Автомобили и автомобильное хозяйство»

Расчетно-пояснительная записка к курсовому проекту

по дисциплине: «Проектирование предприятий автомобильного транспорта»

на тему: «Технологический проект грузового АТП на 300 автомобилей»

Выполнил: ……………….

Проверил: ………………..

Работа защищена с оценкой «_______»

Дата «_____» _______________ 2008 г.

Иваново 2008

Содержание

Задание

Введение

1. Технологический расчет грузового автотранспортного предприятия

1.1 Расчет годовой производственной программы

1.1.1Выбор и корректирование нормативов периодичности ТО и пробега до КР

1.1.2 Определение числа КР и ТО на автомобиль за цикл эксплуатации

1.1.3 Определение числа ТО на один автомобиль

1.1.4 Определение годовой программы технических обслуживаний парка автомобилей АТП

1.1.5 Определение числа диагностических воздействий

1.1.6 Определение суточной программы по ЕО, ТО и диагностированию парка автомобилей

1.2 Расчет годового объема работ и численности производственных рабочих

1.2.1 Выбор и корректирование нормативных трудоемкостей

1.2.2 Расчет годовых объемов работ по ТО, ТР и диагностированию

1.2.3 Расчет годового объема работ по самообслуживанию АТП

1.2.4 Распределение объема работ по ТО, ТР и диагностированию по 2.1.5 производственным зонам и участкам

1.2.5 Распределение объема работ по самообслуживанию АТП

1.2.6 Расчет численности производственных рабочих

1.3 Технологический расчет производственных зон, участков и складов

1.3.1 Выбор метода ТО и диагностирования

1.3.2 Режим работы зон ТО и ТР

1.3.3 Расчет числа постов ТО и диагностирования

Реклама

1.3.4 Расчет числа поточных линий непрерывного действия

1.3.5 Расчет числа постов ТР

1.3.6 Расчет числа постов ожидания

1.3.7 Определение потребности в технологическом оборудовании

1.3.8 Расчет уровня механизации производственных процессов ТО и ТР

1.4 Расчет площадей помещений АТП

1.4.1 Расчет площадей зон ТО, диагностики и ТР

1.4.2 Расчет площадей производственных участков

1.4.3 Расчет площадей складских помещений

1.4.4 Расчет площади зоны хранения (стоянки) автомобилей

1.4.5 Расчет площадей вспомогательных помещений

1.4.6 Технологический расчет агрегатного цеха

2. Генеральный план предприятия

Планировка производственного корпуса

Технологическая планировка производственных зон и участков

Заключение

Библиографический список

ВВЕДЕНИЕ

Автомобильный транспорт развивается качественно и количественно бурными темпами. В настоящее время ежегодный прирост мирового парка автомобилей равен 10-12 млн. единиц, а его численность - более 400 млн. единиц. Каждые четыре из пяти автомобилей общего мирового парка - легковые и на их долю приходится более 60% пассажиров, перевозимых всеми видами транспорта.

Помимо тех неоспоримых удобств, которые легковой автомобиль создает в жизни человека, очевидно общественное значение массового пользования личными автомобилями: увеличивается скорость сообщения при поездках; сокращается число штатных водителей; облегчается доставка городского населения в места массового отдыха, на работу и т. д.

Однако процесс автомобилизации не ограничивается только увеличением парка автомобилей. Быстрые темпы развития автотранспорта обусловили определенные проблемы, для решения которых требуется научный подход и значительные материальные затраты. Основными из них являются: увеличение пропускной способности улиц, строительство дорог и их благоустройство, организация стоянок и гаражей, обеспечение безопасности движения и охраны окружающей среды, строительство станций технического обслуживания автомобилей, складов, автозаправочных станций и других предприятий.

Высокие темпы роста парка автомобилей, принадлежащих гражданам, выпуск с 1998г. на Волжском автомобильном заводе "Жигулей" второго поколения Ваз-2110 усложненной конструкции, увеличение числа лиц, некомпетентных в вопросах обслуживания принадлежащих им транспорных средств, интенсификация движения на дорогах и другие факторы обусловили создание новой отрасли промышленности - автотехобслуживания.

Реклама

Система "Автотехобслуживание" в настоящее время имеет достаточно мощный производственный потенциал. Дальнейшее укрепление этой системы должно предусматривать не только ввод в эксплуатацию новых объектов, но и реконструкцию старых объектов, интенсификацию производства, рост производительности труда и фондоотдачи, улучшение качества услуг за счет широкого внедрения новой техники и передовой технологии, рациональных форм и методов организации производства и труда.

Важнейшими направлениями совершенствования ТО и ремонта легковых автомобилей являются: применение прогрессивных технологических процессов; совершенствование организации и управления производственной деятельностью; повышение эффективности использования основных производственных фондов и снижение материало- и трудоемкости отрасли; применение новых, более совершенных в технологической и строительной части проектов и реконструкция действующих станций технического обслуживания автомобилей с учетом фактической потребности по видам работ, а также возможности их дальнейшего поэтапного развития; повышение гарантированности качества услуг и разработка мероприятий материального и морального стимулирования его обеспечения.

Автомобильный транспорт постоянно развивается. Расширяется применение на легковых автомобилях газобаллонных установок. Это предъявляет повышенные требования к улучшению условий труда, санитарно-гигиенического обслуживания работников предприятий автотранспорта, к обеспечению их безопасности и сохранению здоровья в процессе труда.

Управление производственной деятельностью предприятий автотранспорта, улучшение условий труда, повышение эффективности трудозатрат и использование основных производственных фондов при рациональных за-тратах ресурсов также является одной из актуальных задач технической эксплуатации автотранспортных средств.

Главной задачей автомобильного транспорта является своевременное и полное удовлетворение потребностей общественного хозяйства страны и населения в перевозках грузов и пассажиров. Решение этой задачи требует поддержания высокой технической готовности подвижного состава, которая обеспечивается его качественной технической эксплуатацией.

1. Технологический расчет грузового автотранспортного предприятия

1.1Расчет годовой производственной программы АТП

1.1.1 Выбор и корректирование нормативов периодичности ТО и пробега до КР

Для расчета производственной программы АТП по нормативно-справочной литературе [1], [2] выбираем нормативные значения периодичности первого (ТО-1) и второго (ТО-2) технических обслуживаний и пробега до капитального ремонта (КР).

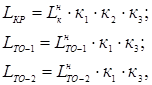

Скорректированные пробеги до КР и периодичность ТО для каждой марки автомобилей АТП определяем по формулам [3]:

(1.1) (1.1)

где  , ,  , ,  - нормативный пробег до КР, нормативная периодичность ТО-1 и ТО-2, км; - нормативный пробег до КР, нормативная периодичность ТО-1 и ТО-2, км;

, ,  , ,  - коэффициенты корректирования нормативного пробега и периодичности в зависимости от категории условий эксплуатации, модификации подвижного состава и организации его работы, природно-климатических условий. - коэффициенты корректирования нормативного пробега и периодичности в зависимости от категории условий эксплуатации, модификации подвижного состава и организации его работы, природно-климатических условий.

Для автомобилей МАЗ – 5430 скорректированные пробеги до КР и периодичность ТО определяем по формуле (1.1)

км; км;

км;

км.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.1.

Периодичность ежедневного технического обслуживания  принимают равной среднесуточному пробегу автомобилей принимают равной среднесуточному пробегу автомобилей  , [3] т.е. , [3] т.е.

(1.2) (1.2)

где  – периодичность ЕО автомобилей, км; – периодичность ЕО автомобилей, км;

– среднесуточный пробег, км. – среднесуточный пробег, км.

Периодичность ежедневного технического обслуживания для автомобиля МАЗ – 5430 рассчитываем по формуле (1.2)

км. км.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.1.

Расчетные значения пробегов  и периодичности технических обслуживаний и периодичности технических обслуживаний  и и  корректируют по кратности с принятой периодичностью корректируют по кратности с принятой периодичностью  . Корректирование заключается в подборе таких численных значений . Корректирование заключается в подборе таких численных значений , ,  и и  , которые кратны между собой и периодичности , которые кратны между собой и периодичности . Принятые после такой корректировки значения пробегов и периодичности не должны отличаться от рассчитанных по формуле (1.1) более чем на 10%.Уточнение необходимо для удобства составления графика ТО и ремонта. . Принятые после такой корректировки значения пробегов и периодичности не должны отличаться от рассчитанных по формуле (1.1) более чем на 10%.Уточнение необходимо для удобства составления графика ТО и ремонта.

Для автомобилей МАЗ – 5430 уточненные скорректированные пробеги до КР и периодичности ТО составят:

; ;

Для автомобилей КрАЗ – 257, ГАЗ – 53А уточненные скорректированные пробеги до КР и периодичности ТО приведены в таблице 1.1.

Таблица 1.1 - Скоректированные и уточненные пробеги автомобилей

| Вид

норматива

|

Марка автомобиля

|

| МАЗ – 5430

|

КрАЗ – 257

|

ГАЗ – 53А

|

| Периодичность пробегов

|

|  , км , км

|

267300

|

297000

|

155925

|

|  , км , км

|

3600

|

3600

|

3600

|

|  , км , км

|

14400

|

14400

|

14400

|

| Скоректированная периодичность пробегов

|

|  , км , км

|

267520

|

299200

|

158840

|

|  , км , км

|

14080

|

14960

|

14440

|

|  , км , км

|

3520

|

3740

|

3610

|

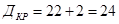

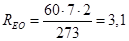

1.1.2 Определение числа КР и ТО на один автомобиль за цикл эксплуатации

В расчетах по технологическому проектированию АТП используют цикловой метод.

Циклом эксплуатации автомобиля называют пробег от ее начала (или возобновления после КР) до капитального ремонта. Таким образом, цикловой пробег  равен пробегу до капитального ремонта равен пробегу до капитального ремонта  . .

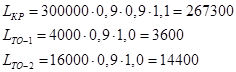

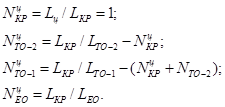

В этом случае число КР, ЕО и ТО всех видов на один автомобиль за цикл эксплуатации составит [3]:

(1.3) (1.3)

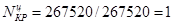

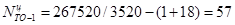

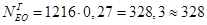

Для автомобилей МАЗ – 5430 число КР, ЕО и ТО всех видов на один автомобиль за цикл эксплуатации рассчитываем по формулам (1.3)

ед; ед;

ед; ед;

ед; ед;

ед. ед.

Для автомобилей КрАЗ – 257, ГАЗ – 53А число КР, ЕО и ТО всех видов на один автомобиль за цикл эксплуатации рассчитывается аналогичным образом и приведены в таблицу 1.2.

Таблица 1.2 - Число КР, ЕО и ТО на один автомобиль за цикл эксплуатации

| Марка автомобиля

|

Количество технических воздействий, ед.

|

|

|

|

|

|

| МАЗ – 5430

|

1

|

18

|

57

|

1216

|

| КрАЗ – 257

|

1

|

19

|

60

|

1760

|

| ГАЗ – 53А

|

1

|

10

|

33

|

836

|

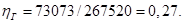

1.1.3 Определение числа ТО на один автомобиль за год

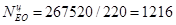

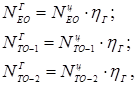

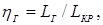

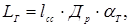

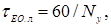

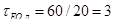

Число технических обслуживаний всех видов, которое нужно провести в расчете на один списочный автомобиль в течении календарного года определяют по формулам [3]:

(1.4) (1.4)

где  – коэффициент, величина которого определяется из отношения (1.5). – коэффициент, величина которого определяется из отношения (1.5).

(1.5) (1.5)

где  – годовой пробег автомобиля данной марки, км. – годовой пробег автомобиля данной марки, км.

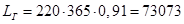

Годовой пробег автомобиля определяется по формуле [3]

(1.6) (1.6)

где  – число дней работы АТП в году; – число дней работы АТП в году;

– коэффициент технической готовности автомобилей данной марки. – коэффициент технической готовности автомобилей данной марки.

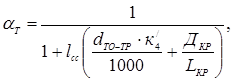

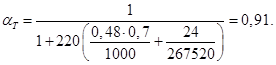

Для нового АТП величину коэффициента технической готовности определяем по формуле [3]

(1.7) (1.7)

где  – норма простоя автомобиля данного вида в ТО и ТР, дней/1000км пробега; – норма простоя автомобиля данного вида в ТО и ТР, дней/1000км пробега;

- коэффициент корректирования нормативов простоя в ТО и ТР в зависимости от пробега автомобиля с начала эксплуатации; - коэффициент корректирования нормативов простоя в ТО и ТР в зависимости от пробега автомобиля с начала эксплуатации;

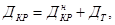

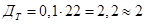

– число дней простоя автомобиля в КР. – число дней простоя автомобиля в КР.

Число дней простоя автомобиля в КР включает нормативный простой  , а также число дней, затраченных на транспортирование автомобиля из АТП на ремонтное предприятие и обратно , а также число дней, затраченных на транспортирование автомобиля из АТП на ремонтное предприятие и обратно  , т.е. [3] , т.е. [3]

(1.8) (1.8)

где  - нормативный простой автомобиля в КР; - нормативный простой автомобиля в КР;

- число дней, на транспортирование автомобиля из АТП на ремонтное предприятие и обратно. - число дней, на транспортирование автомобиля из АТП на ремонтное предприятие и обратно.

Затраты времени на транспортирование ориентировочно определяем по формуле [3]

(1.9) (1.9)

Для автомобиля МАЗ – 5430 затраты времени на транспортирование ориентировочно рассчитываем по формуле (1.9)

дн. дн.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.3.

Число дней простоя автомобиля в КР для автомобиля МАЗ – 5430 определяем по формуле (1.8)

дн. дн.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.3.

Для автомобилей МАЗ – 5430 с пробегом  величину коэффициента технической готовности определяем по формуле (1.7) величину коэффициента технической готовности определяем по формуле (1.7)

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  величина коэффициента технической готовности рассчитывается аналогично и приведена в таблице 1.3. величина коэффициента технической готовности рассчитывается аналогично и приведена в таблице 1.3.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.3.

Годовой пробег автомобиля МАЗ – 5430 с пробегом  определяем по формуле (1.6) определяем по формуле (1.6)

км. км.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  годовой пробег рассчитывается аналогично и приведен в таблице 1.3. годовой пробег рассчитывается аналогично и приведен в таблице 1.3.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.3.

Для автомобилей МАЗ – 5430 с пробегом  величину коэффициента величину коэффициента  вычисляем по формуле (1.5) вычисляем по формуле (1.5)

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  величина коэффициента величина коэффициента  рассчитывается аналогично и приведена в таблице 1.3. рассчитывается аналогично и приведена в таблице 1.3.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.3.

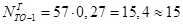

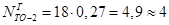

Для автомобилей МАЗ – 5430 с пробегом  число технических обслуживаний определяем по формулам (1.4) число технических обслуживаний определяем по формулам (1.4)

ед; ед;

ед; ед;

ед. ед.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  число технических обслуживаний рассчитывается аналогично и приведено в таблице 1.3. число технических обслуживаний рассчитывается аналогично и приведено в таблице 1.3.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.3.

Таблица 1.3 - Число технических обслуживаний на один автомобиль за год

| Показатели

|

Пробег до капитального ремонта

|

|

|

|

|

|

| 1

|

2

|

3

|

4

|

5

|

| МАЗ - 5430

|

| Затраты времени на транспортирование автомобиля  , дн. , дн.

|

2

|

2

|

2

|

2

|

| Дни простоя в КР  , дн. , дн.

|

24

|

24

|

24

|

24

|

| Коэффициент технич. готовности

|

0,91

|

0,91

|

0,89

|

0,86

|

| Годовой пробег автомобиля  , км , км

|

73073

|

73073

|

71467

|

69058

|

| Коэффициент

|

0,27

|

0,27

|

0,26

|

0,25

|

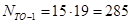

| Число ЕО  , ед. , ед.

|

328

|

328

|

316

|

304

|

| Число ТО-1  , ед. , ед.

|

15

|

15

|

14

|

14

|

| Число ТО-2  , ед. , ед.

|

4

|

4

|

4

|

4

|

| КрАЗ - 257

|

| Затраты времени на транспортирова-ние автомобиля  , дн. , дн.

|

2

|

2

|

2

|

2

|

| Дни простоя в КР  , дн. , дн.

|

24

|

24

|

24

|

24

|

| Коэффициент технич. готовности

|

0,93

|

0,93

|

0,91

|

0,88

|

| Годовой пробег автомобиля  , км , км

|

57707

|

57707

|

56466

|

54604

|

| Коэффициент

|

0,19

|

0,19

|

0,18

|

0,18

|

| Число ЕО  , ед. , ед.

|

334

|

334

|

316

|

316

|

| Число ТО-1  , ед. , ед.

|

11

|

11

|

10

|

10

|

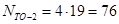

| Число ТО-2  , ед. , ед.

|

3

|

3

|

3

|

3

|

| ГАЗ – 53А

|

| 1

|

2

|

3

|

4

|

5

|

| Затраты времени на транспортирование автомобиля  , дн. , дн.

|

2

|

2

|

2

|

2

|

| Дни простоя в КР  , дн. , дн.

|

17

|

17

|

17

|

17

|

| Коэффициент технич. готовности

|

0,94

|

0,94

|

0,92

|

0,90

|

| Годовой пробег автомобиля  , км , км

|

65189

|

65189

|

63802

|

62415

|

| Коэффициент

|

0,41

|

0,41

|

0,40

|

0,39

|

| Число ЕО  , ед. , ед.

|

342

|

342

|

334

|

326

|

| Число ТО-1  , ед. , ед.

|

13

|

13

|

13

|

12

|

| Число ТО-2  , ед. , ед.

|

4

|

4

|

4

|

3

|

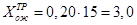

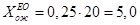

1.1.4 Определение годовой программы технических обслуживаний парка автомобилей АТП

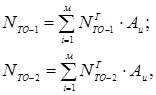

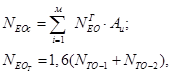

Годовая программа (число) технических обслуживаний ТО-1 и ТО-2 для списочного состава автомобилей АТП определяется по формулам [3]:

(1.10) (1.10)

где м – число марок (моделей) автомобилей в составе парка АТП;

– списочное число автомобилей данной марки. – списочное число автомобилей данной марки.

При расчете годовой программы ЕО его целесообразно разделить на ЕОс

, выполняемого ежедневно при возврате подвижного состава и ЕОт

, выполняемого перед ТО и ТР. Число ЕОс

и ЕОт

определяют следующим образом [3]:

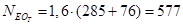

(1.11) (1.11)

где 1,6 – коэффициент, учитывающий число воздействий ЕОТ

, выполняемых при ТР.

Сезонное техническое обслуживание (СО) подвижного состава совмещается с проведением очередного технического обслуживания ТО-1 и ТО-2 и как отдельно планируемое техническое воздействие при расчете не принимается.

Число технических обслуживаний ТО-1 и ТО-2 для автомобилей МАЗ – 5430 с пробегом  определяем по формулам (1.10) определяем по формулам (1.10)

ед; ед;

ед. ед.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  число технических обслуживаний ТО-1 и ТО-2 рассчитывается аналогично и приведено в таблице 1.4. число технических обслуживаний ТО-1 и ТО-2 рассчитывается аналогично и приведено в таблице 1.4.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.4.

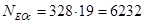

Число ЕОс

и ЕОт

для автомобилей МАЗ – 5430 с пробегом  определяем по формулам (1.11) определяем по формулам (1.11)

ед; ед;

ед. ед.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  число ЕОс

и ЕОт

рассчитывается аналогично и приведено в таблице 1.4. число ЕОс

и ЕОт

рассчитывается аналогично и приведено в таблице 1.4.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.4.

Таблица 1.4 - Число технических воздействий для парка автомобилей за год

| Виды ТО

|

Количество технических воздействий

|

ИТОГО

|

|

|

|

|

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| МАЗ - 5430

|

|  , ед. , ед.

|

285

|

285

|

266

|

252

|

1088

|

|  , ед. , ед.

|

76

|

76

|

76

|

72

|

300

|

|  , ед. , ед.

|

6232

|

6232

|

6004

|

5472

|

23940

|

|  , ед. , ед.

|

577

|

577

|

577

|

518

|

2219

|

| КрАЗ - 257

|

|  , ед. , ед.

|

275

|

275

|

250

|

250

|

1050

|

|  , ед. , ед.

|

75

|

75

|

75

|

75

|

300

|

|  , ед. , ед.

|

8350

|

8350

|

7900

|

7900

|

32500

|

|  , ед. , ед.

|

560

|

560

|

520

|

520

|

2160

|

| ГАЗ – 53А

|

|  , ед. , ед.

|

403

|

403

|

403

|

384

|

1593

|

|  , ед. , ед.

|

124

|

124

|

124

|

96

|

468

|

|  , ед. , ед.

|

10602

|

10602

|

10354

|

10432

|

41990

|

| 1

|

2

|

3

|

4

|

5

|

6

|

|  , ед. , ед.

|

843

|

843

|

843

|

768

|

3297

|

| Всего по АТП

|

28402

|

28402

|

27362

|

26739

|

110905

|

1.1.5 Определение числа диагностических воздействий

При расчете производственной программы диагностирование, как отдельный вид технических воздействий не планируется, поскольку его трудоемкость включена в работы по ТО и ТР.

Однако в том случае, когда диагностирование проводится на отдельных постах, т.е. не совмещено с процессом ТО или ТР, количество диагностических воздействий определяют для последующего расчета этих постов и решения вопросов его организации.

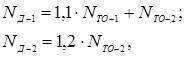

Число диагностирований Д-1 и Д-2 определяют по формулам [3]:

(1.12) (1.12)

где 1,1; 1,2 – коэффициент, учитывающий количество диагностирований, выполняемых при ТР;

– годовая программа первых и вторых ТО автомобилей данной марки (модели), ед. – годовая программа первых и вторых ТО автомобилей данной марки (модели), ед.

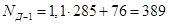

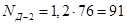

Число диагностирований Д-1 и Д-2 для автомобилей МАЗ – 5430 с пробегом  определяем по формулам (1.12) определяем по формулам (1.12)

ед; ед;

ед. ед.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  число диагностических воздействий Д-1 и Д-2 рассчитывается аналогично и приведено в таблице 1.5. число диагностических воздействий Д-1 и Д-2 рассчитывается аналогично и приведено в таблице 1.5.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.5.

Таблица 1.5 - Число диагностических воздействий для парка автомобилей за год

| Виды диагностирования

|

Количество воздействий

|

ИТОГО

|

|

|

|

|

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| МАЗ - 5430

|

|  , ед. , ед.

|

389

|

389

|

368

|

349

|

1495

|

|  , ед. , ед.

|

91

|

91

|

91

|

86

|

359

|

| КрАЗ – 257

|

| 1

|

2

|

3

|

4

|

5

|

6

|

|

|

377

|

377

|

350

|

350

|

1454

|

|

|

90

|

90

|

90

|

90

|

360

|

| ГАЗ – 53А

|

|

|

567

|

567

|

567

|

518

|

2219

|

|

|

148

|

148

|

148

|

115

|

559

|

| Всего по АТП

|

1662

|

1662

|

1614

|

1508

|

6446

|

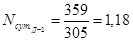

1.1.6 Определение суточной программы по ЕО, ТО и диагностированию парка автомобилей

Суточная производственная программа является критерием выбора метода организации технического обслуживания (на универсальных постах или поточных линиях) и служит исходным показателем для расчета числа постов или линий ТО.

Суточная программа по отдельным видам технических обслуживаний (ЕО, ТО-1, ТО-2) и диагностированию (Д-1, Д-2) определяется следующим образом [3]:

(1.13) (1.13)

где  – годовая программа по i-му виду воздействий (ЕО, ТО-1, ТО-2, Д-1, Д-2), ед.; – годовая программа по i-му виду воздействий (ЕО, ТО-1, ТО-2, Д-1, Д-2), ед.;

– годовое число рабочих дней зоны, предназначенной для выполнения данного вида ТО или Д. – годовое число рабочих дней зоны, предназначенной для выполнения данного вида ТО или Д.

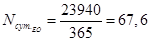

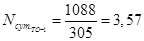

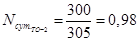

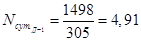

Суточную программу по ЕО, ТО-1, ТО-2, Д-1, Д-2 для автомобилей МАЗ – 5430 определяем по формуле (1.13)

ед; ед;

ед; ед;

ед; ед;

ед; ед;

ед. ед.

Для автомобилей КрАЗ – 257 и ГАЗ – 53А расчеты по определению суточной программы ЕО, ТО-1, ТО-2, Д-1, Д-2 проводятся аналогично и приведены в таблице 1.6.

Таблица 1.6 - Суточная программа АТП по ЕО, ТО и диагностике

| Виды ТО и Д

|

Марка автомобиля

|

Всего по АТП

|

| МАЗ - 5430

|

КрАЗ - 257

|

ГАЗ – 53А

|

|  , ед. , ед.

|

67,50

|

90,30

|

115,20

|

273

|

|  , ед. , ед.

|

3,57

|

3,44

|

5,22

|

12

|

|  , ед. , ед.

|

0,98

|

0,98

|

1,53

|

3

|

|  , ед. , ед.

|

4,91

|

4,77

|

7,27

|

17

|

|  , ед. , ед.

|

1,18

|

1,18

|

1,83

|

4

|

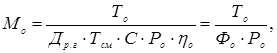

1.2 Расчет годового объема работ и численности производственных рабочих

1.2.1 Выбор и корректирование нормативных трудоемкостей

Годовой объем работ включает трудоемкость ЕО, ТО-1, ТО-2, ТР и самообслуживания АТП. Расчет объемов работ по ЕО, ТО-1 и ТО-2 осуществляется исходя из годовой программы технических обслуживаний данного вида и трудоемкости одного обслуживания. Годовой объем работ по ТР определяется исходя из годового пробега автомобилей данной марки (модели) и удельной трудоемкости ТР в расчете на 1000км пробега.

Таким образом, для расчета годового объема работ сначала следует определить нормативную трудоемкость ТО и ТР и провести ее корректирование с учетом заданных условий эксплуатации.

Нормативы трудоемкости ТО- и удельной трудоемкости ТР- и удельной трудоемкости ТР- задаются в ОНТП-01-91 [1] и установлены для следующего комплекса условий: I категория условий эксплуатации; базовая модель автомобиля; умеренный климатический район; пробег подвижного состава с начала эксплуатации 50-75% от пробега до капитального ремонта; на АТП производится ТО и ТР 200-300 ед. подвижного состава, составляющих три технологически совместимых группы; АТП оснащено средствами механизации согласно табеля технологического оборудования. задаются в ОНТП-01-91 [1] и установлены для следующего комплекса условий: I категория условий эксплуатации; базовая модель автомобиля; умеренный климатический район; пробег подвижного состава с начала эксплуатации 50-75% от пробега до капитального ремонта; на АТП производится ТО и ТР 200-300 ед. подвижного состава, составляющих три технологически совместимых группы; АТП оснащено средствами механизации согласно табеля технологического оборудования.

Для расчета нормативов трудоемкости ежедневное техническое обслуживание (ЕО) подразделяется на ЕОс

, выполняемое ежесуточно и ЕОт

, выполняемое перед ТО-1, ТО-2 и ТР, связанным с заменой агрегатов.

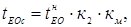

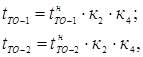

Расчетную скорректированную трудоемкость ЕОс

подсчитывают по формуле [3]

(1.14) (1.14)

где  – нормативная трудоемкость ЕО, чел.-ч; – нормативная трудоемкость ЕО, чел.-ч;

– коэффициент, учитывающий модификацию подвижного состава и организацию его работы; – коэффициент, учитывающий модификацию подвижного состава и организацию его работы;

– коэффициент, учитывающий снижение трудоемкости работ ЕО за счет их механизации. – коэффициент, учитывающий снижение трудоемкости работ ЕО за счет их механизации.

Скорректированная трудоемкость работ ЕОт

составляет 50% от трудоемкости tЕОс

[3], т.е.

(1.15) (1.15)

Расчетная скорректированная трудоемкость ТО-1 и ТО-2 определяется следующим образом [3]:

(1.16) (1.16)

где  , ,  – нормативная трудоемкость ТО-1 и ТО-2, чел.-ч.; – нормативная трудоемкость ТО-1 и ТО-2, чел.-ч.;

– коэффициент корректирования трудоёмкости, учитывающий количество единиц подвижного состава АТП и число технологических групп подвижного состава. – коэффициент корректирования трудоёмкости, учитывающий количество единиц подвижного состава АТП и число технологических групп подвижного состава.

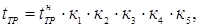

Удельная скорректированная трудоемкость текущего ремонта автомобиля определенной марки (модели) определяется по формуле [1]

(1.17) (1.17)

где  - нормативная удельная трудоемкость ТР, чел.-ч/1000км; - нормативная удельная трудоемкость ТР, чел.-ч/1000км;

– коэффициенты корректирования нормативной удельной трудоемкости ТР, учитывающие соответственно категорию условий эксплуатации, природно-климатические условия, количество единиц подвижного состава и способ его хранения. – коэффициенты корректирования нормативной удельной трудоемкости ТР, учитывающие соответственно категорию условий эксплуатации, природно-климатические условия, количество единиц подвижного состава и способ его хранения.

При необходимости проведения расчетов, связанных с организацией процесса диагностирования, его трудоемкость определяют из следующих соображений.

При совмещении диагностирования Д-1 с процессом ТО-1, общая трудоемкость работ по ТО-1, увеличивается на 10% [3] т.е.

(1.18) (1.18)

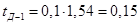

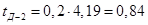

Диагностирование Д-2 для грузовых автомобилей большой грузоподъемности рассчитывают по формуле [3]

(1.19) (1.19)

Диагностирование Д-2 грузовых автомобилей малой и средней грузоподъемности рассчитывают по формуле [3]

(1.20) (1.20)

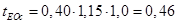

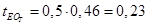

Расчетную скорректированную трудоемкость ЕОс

для автомобилей МАЗ – 5430 с пробегом  определяем по формуле (1.14) определяем по формуле (1.14)

чел.-ч. чел.-ч.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  расчетная скорректированная трудоемкость ЕОс

рассчитывается аналогично и приведена в таблице 1.7. расчетная скорректированная трудоемкость ЕОс

рассчитывается аналогично и приведена в таблице 1.7.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.7.

Расчетную скорректированную трудоемкость ЕОт

для автомобилей МАЗ – 5430 с пробегом  определяем по формуле (1.15) определяем по формуле (1.15)

чел.-ч. чел.-ч.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  расчетная скорректированная трудоемкость ЕОт

рассчитывается аналогично и приведена в таблице 1.7. расчетная скорректированная трудоемкость ЕОт

рассчитывается аналогично и приведена в таблице 1.7.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.7.

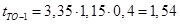

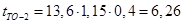

Для автомобилей МАЗ – 5430 с пробегом  расчетную скорректированную трудоемкость ТО-1 и ТО-2 определяем по формулам (1.16) расчетную скорректированную трудоемкость ТО-1 и ТО-2 определяем по формулам (1.16)

чел.-ч; чел.-ч;

чел.-ч. чел.-ч.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  расчетная скорректированная трудоемкость ТО-1 и ТО-2 рассчитывается аналогично и приведена в таблице 1.7. расчетная скорректированная трудоемкость ТО-1 и ТО-2 рассчитывается аналогично и приведена в таблице 1.7.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.7.

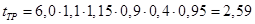

Для автомобилей МАЗ – 5430 с пробегом  удельную скорректированную трудоемкость текущего ремонта определяем по формуле (1.17) удельную скорректированную трудоемкость текущего ремонта определяем по формуле (1.17)

чел.-ч./1000 км. чел.-ч./1000 км.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  расчетная скорректированная трудоемкость текущего ремонта рассчитывается аналогично и приведена в таблице 1.7. расчетная скорректированная трудоемкость текущего ремонта рассчитывается аналогично и приведена в таблице 1.7.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.7.

Расчетную скоректированную трудоемкость Д-1 для автомобилей МАЗ – 5430 с пробегом  определяем по формуле (1.18) определяем по формуле (1.18)

чел.-ч. чел.-ч.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  расчетная скорректированная трудоемкость Д-1 рассчитывается аналогично и приведена в таблице 1.7. расчетная скорректированная трудоемкость Д-1 рассчитывается аналогично и приведена в таблице 1.7.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.7.

Расчетную скоректированную трудоемкость Д-2 для автомобилей МАЗ – 5430 с пробегом  определяем по формуле (1.19) определяем по формуле (1.19)

чел.-ч. чел.-ч.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  расчетная скорректированная трудоемкость Д-2 рассчитывается аналогично и приведена в таблице 1.7. расчетная скорректированная трудоемкость Д-2 рассчитывается аналогично и приведена в таблице 1.7.

Для автомобилей КрАЗ – 257 расчеты проводятся аналогичным образом и приведены в таблице 1.7.

Расчетную скоректированную трудоемкость Д-2 для автомобилей ГАЗ – 53А с пробегом  определяем по формуле (1.20) определяем по формуле (1.20)

чел.-ч. чел.-ч.

Для автомобилей ГАЗ – 53А с пробегом  , ,  и и  расчетная скорректированная трудоемкость Д-2 рассчитывается аналогично и приведена в таблице 1.7. расчетная скорректированная трудоемкость Д-2 рассчитывается аналогично и приведена в таблице 1.7.

Таблица 1.7 - Скорректированные расчетные трудоемкости

| Виды трудоемкостей

|

Трудоемкость работ, чел.-ч.

|

|

|

|

|

|

| 1

|

2

|

3

|

4

|

5

|

| МАЗ - 5430

|

|  , чел.-ч. , чел.-ч.

|

0,46

|

0,46

|

0,46

|

0,46

|

|  , чел.-ч. , чел.-ч.

|

0,23

|

0,23

|

0,23

|

0,23

|

|  , чел.-ч. , чел.-ч.

|

1,54

|

2,69

|

3,85

|

4,62

|

| 1

|

2

|

3

|

4

|

5

|

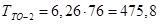

|  , чел.-ч. , чел.-ч.

|

6,26

|

10,95

|

15,64

|

18,77

|

|  , чел.-ч./1000 км , чел.-ч./1000 км

|

2,59

|

4,54

|

6,49

|

7,79

|

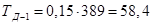

|  , чел.-ч. , чел.-ч.

|

0,15

|

0,30

|

0,38

|

0,46

|

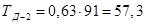

|  , чел.-ч. , чел.-ч.

|

0,63

|

1,10

|

1,56

|

1,88

|

| КрАЗ - 257

|

|  , чел.-ч. , чел.-ч.

|

0,50

|

0,50

|

0,50

|

0,50

|

|  , чел.-ч. , чел.-ч.

|

0,25

|

0,25

|

0,25

|

0,25

|

|  , чел.-ч. , чел.-ч.

|

1,40

|

2,45

|

3,50

|

4,20

|

|  , чел.-ч. , чел.-ч.

|

5,88

|

10,29

|

14,70

|

17,64

|

|  , чел.-ч./1000 км , чел.-ч./1000 км

|

2,33

|

4,08

|

5,83

|

7,00

|

|  , чел.-ч. , чел.-ч.

|

0,14

|

0,25

|

0,35

|

0,42

|

|  , чел.-ч. , чел.-ч.

|

0,59

|

1,03

|

1,47

|

1,66

|

| ГАЗ – 53А

|

|  , чел.-ч. , чел.-ч.

|

0,48

|

0,48

|

0,48

|

0,48

|

|  , чел.-ч. , чел.-ч.

|

0,24

|

0,24

|

0,24

|

0,24

|

|  , чел.-ч. , чел.-ч.

|

1,01

|

1,77

|

2,53

|

3,04

|

|  , чел.-ч. , чел.-ч.

|

4,19

|

7,32

|

10,46

|

12,56

|

|  , чел.-ч./1000 км , чел.-ч./1000 км

|

1,64

|

2,89

|

4,11

|

4,93

|

|  , чел.-ч. , чел.-ч.

|

0,10

|

0,18

|

0,25

|

0,30

|

|  , чел.-ч. , чел.-ч.

|

0,84

|

1,46

|

2,09

|

2,51

|

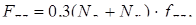

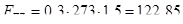

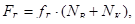

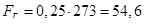

1.2.2 Расчет годовых объемов работ по ТО, ТР и диагностированию

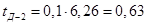

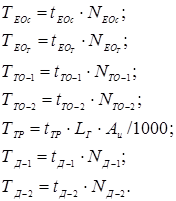

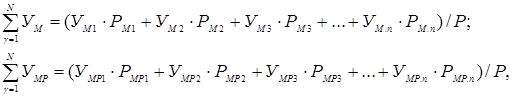

Годовой объем указанных работ определяют отдельно по каждой марке (модели) автомобилей по формулам [3]:

(1.21) (1.21)

Общий годовой объем работ по ТО и ТР в АТП определяется как сумма их объемов по всем маркам (моделям) автомобилей [3]

(1.22) (1.22)

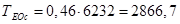

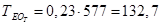

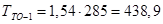

Для автомобилей МАЗ – 5430 с пробегом  годовой объем работ по ЕО, ТО-1, ТО-2, ТР, Д-1, Д-2 определяем по формулам (1.21) годовой объем работ по ЕО, ТО-1, ТО-2, ТР, Д-1, Д-2 определяем по формулам (1.21)

чел.-ч; чел.-ч;

чел.-ч; чел.-ч;

чел.-ч; чел.-ч;

чел.-ч; чел.-ч;

чел.-ч./1000 км; чел.-ч./1000 км;

чел.-ч; чел.-ч;

чел.-ч. чел.-ч.

Для автомобилей МАЗ – 5430 с пробегом  , ,  и и  годовой объем работ по ЕО, ТО-1, ТО-2, ТР, Д-1, Д-2 рассчитывается аналогично и приведен в таблице 1.8. годовой объем работ по ЕО, ТО-1, ТО-2, ТР, Д-1, Д-2 рассчитывается аналогично и приведен в таблице 1.8.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.8.

Таблица 1.8 - Годовой объем работ по ТО, ТР и диагностированию

| Показатели

|

Трудоемкость работ, чел.-ч.

|

ИТОГО, чел.-ч.

|

|

|

|

|

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| МАЗ - 5430

|

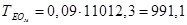

|  , чел.-ч. , чел.-ч.

|

2866,7

|

2866,7

|

2761,8

|

2517,1

|

11012,3

|

|  , чел.-ч. , чел.-ч.

|

132,7

|

132,7

|

125,8

|

119,1

|

510,3

|

|  , чел.-ч. , чел.-ч.

|

438,9

|

766,6

|

1024,1

|

1164,2

|

3393,8

|

|  , чел.-ч. , чел.-ч.

|

475,8

|

832,2

|

1188,6

|

1351,4

|

3848,0

|

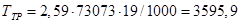

|  , чел.-ч. , чел.-ч.

|

3595

|

6303,3

|

8812,6

|

9683,3

|

28395,1

|

|  , чел.-ч. , чел.-ч.

|

58,4

|

116,7

|

139,8

|

160,5

|

475,4

|

|  , чел.-ч. , чел.-ч.

|

57,3

|

100,1

|

142,0

|

161,7

|

461,

|

| Всего по МАЗ - 5430

|

7625,7

|

11118,3

|

14194,7

|

15157,3

|

48096,0

|

| КрАЗ - 257

|

|  , чел.-ч. , чел.-ч.

|

4175,0

|

4175,0

|

3950,0

|

3950,0

|

16250,0

|

|  , чел.-ч. , чел.-ч.

|

140,0

|

140,0

|

130,0

|

130,0

|

540,0

|

|  , чел.-ч. , чел.-ч.

|

385,0

|

673,7

|

875,0

|

1050,0

|

2983,7

|

|  , чел.-ч. , чел.-ч.

|

441,0

|

771,7

|

1102,5

|

1323,0

|

3638,2

|

| 1

|

2

|

3

|

4

|

5

|

6

|

|  , чел.-ч. , чел.-ч.

|

3361,4

|

5886,1

|

8229,9

|

9555,7

|

27033,1

|

|  , чел.-ч. , чел.-ч.

|

52,9

|

94,3

|

122,5

|

147,0

|

416,7

|

|  , чел.-ч. , чел.-ч.

|

53,1

|

92,7

|

132,3

|

149,4

|

427,5

|

| Всего по КрАЗ - 257

|

8608,4

|

11833,5

|

14542,2

|

16305,1

|

51289,2

|

| ГАЗ – 53А

|

|  , чел.-ч. , чел.-ч.

|

5088,9

|

5088,9

|

4969,9

|

5007,4

|

20155,1

|

|  , чел.-ч. , чел.-ч.

|

202,3

|

202,3

|

202,3

|

184,3

|

791,2

|

|  , чел.-ч. , чел.-ч.

|

407,0

|

713,3

|

1019,6

|

1167,4

|

3307,3

|

|  , чел.-ч. , чел.-ч.

|

519,6

|

907,7

|

1297,0

|

1205,8

|

3930,4

|

|  , чел.-ч. , чел.-ч.

|

3314,2

|

5840,3

|

8129,4

|

9846,6

|

27130,5

|

|  , чел.-ч. , чел.-ч.

|

56,7

|

102,1

|

141,7

|

155,4

|

455,9

|

|  , чел.-ч. , чел.-ч.

|

124,3

|

216,1

|

309,3

|

288,6

|

938,3

|

| Всего по ГАЗ – 53А

|

9713,0

|

13070,7

|

16069,5

|

17855,5

|

56708,7

|

| Трудоемкость работ по АТП в целом

|

| Показатели

|

МАЗ – 5430

|

КрАЗ – 257

|

ГАЗ – 53А

|

Всего по АТП

|

|  , чел.-ч. , чел.-ч.

|

11012,3

|

16250,0

|

20155,1

|

47417,4

|

|  , чел.-ч. , чел.-ч.

|

510,3

|

540,0

|

791,2

|

1841,5

|

|  , чел.-ч. , чел.-ч.

|

3393,8

|

2983,7

|

3307,3

|

9684,8

|

|  , чел.-ч. , чел.-ч.

|

3848,0

|

3638,2

|

3930,4

|

11416,6

|

|  , чел.-ч. , чел.-ч.

|

28395,1

|

27033,1

|

27130,5

|

82558,7

|

|  , чел.-ч. , чел.-ч.

|

475,4

|

416,7

|

455,9

|

1348,0

|

|  , чел.-ч. , чел.-ч.

|

461,1

|

427,5

|

938,3

|

1826,9

|

| Всего

|

48096,0

|

51289,2

|

56708,7

|

156093,9

|

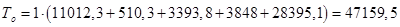

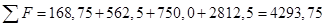

Общий годовой объем работ по ЕО, ТО и ТР для автомобилей МАЗ – 5430 рассчитываем по формуле (1.22)

чел.-ч. чел.-ч.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом.

Общий годовой объем работ по ЕО, ТО и ТР для АТП в целом определяем по формуле (1.22)

чел.-ч. чел.-ч.

1.2.3 Расчет годового объема работ по самообслуживанию АТП

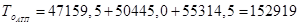

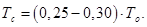

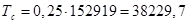

Годовой объем работ по самообслуживанию предприятия принимается в долях общей трудоемкости работ по ТО, ТР и Д и определяется по формуле [3]

(1.23) (1.23)

Годовой объем работ по самообслуживанию для данного предприятия рассчитываем по формуле (1.23)

чел.-ч. чел.-ч.

1.2.4 Распределение объема работ по ТО, ТР и диагностированию по производственным зонам и участкам

Объем (трудоемкость) работ по ТО, ТР и диагностированию распределяется по месту их выполнения по технологическим и организационным признакам. ТО и ТР выполняется на постах и производственных участках (отделениях). К постовым относятся работы по ТО и ТР, выполняемые непосредственно на автомобилях (моечные, уборочные, крепежные, диагностические, смазочные и т.д.). Работы по проверке и ремонту агрегатов, узлов и механизмов, снятых с автомобилей, выполняются на участках (агрегатном, механическом, электротехническом и др.).

Работы по ЕО и ТО-1 выполняются в самостоятельных зонах. Постовые работы по ТО-2, выполняемые на универсальных постах, и ТР производят в общей зоне. В отдельных случаях ТО-2 выполняют на постах линии ТО-1, но в другую смену.

Работы по диагностированию Д-1 проводятся на самостоятельных постах (линиях) или совмещаются с работами, выполняемыми на постах ТО-1.

Диагностирование Д-2 обычно выполняется на отдельных постах.

Для формирования объемов работ, выполняемых на постах зон ТО, ТР и производственных участках, а также для определения числа рабочих по отдельным специальностям производится распределение годовых объемов работ по ЕО, ТО-1, ТО-2, ТР, Д-1 и Д-2 по видам и месту выполнения.

Распределение трудоемкости по видам работ осуществляют в процентном соотношении, и определяется по формуле [3]

(1.24) (1.24)

где  - установленный процент распределения трудоемкости i-го вида воздействий; - установленный процент распределения трудоемкости i-го вида воздействий;

– годовая трудоемкость воздействия i-го вида (ЕО, ТО-1, ТО-2, ТР, Д-1, Д-2), чел.-ч. – годовая трудоемкость воздействия i-го вида (ЕО, ТО-1, ТО-2, ТР, Д-1, Д-2), чел.-ч.

Распределение трудоемкости ЕОс

(моечные работы) для автомобилей МАЗ – 5430 вычисляем по формуле (1.24)

чел.-ч. чел.-ч.

Дальнейшее распределение трудоемкости ЕОс

, ЕОт

, ТО-1, ТО-2, ТР, Д-1, Д-2 для автомобилей МАЗ – 5430 рассчитывается аналогично и приведено в таблице 1.9.

Для автомобилей КрАЗ – 257, ГАЗ – 53А расчеты проводятся аналогичным образом и приведены в таблице 1.9.

Таблица 1.9 - Распределение объема работ ЕО, ТО и ТР по видам работ

| Виды работ

|

Доля работ, %

|

Трудоемкость, чел.-ч.

|

Всего по АТП, чел.-ч.

|

| МАЗ – 5430

|

КрАЗ –

257

|

ГАЗ – 53А

|

МАЗ - 5430

|

КрАЗ – 257

|

ГАЗ – 53А

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| Техническое обслуживание ЕОс

|

| Моечные

|

9

|

9

|

9

|

991,1

|

1462,5

|

1813,9

|

4267,5

|

| Уборочные

|

14

|

14

|

14

|

1541,7

|

2275,0

|

2821,7

|

6638,4

|

| Заправочные

|

14

|

14

|

14

|

1541,7

|

2275,0

|

2821,7

|

6638,4

|

| Контр.-диагност.

|

16

|

16

|

16

|

1762,0

|

2600,0

|

3224,8

|

7586,8

|

| Ремонтные

|

47

|

47

|

47

|

5175,8

|

7637,5

|

9473,0

|

22286,3

|

| Всего

|

100

|

100

|

100

|

11012,3

|

16250,0

|

20155,1

|

47417,4

|

| Техническое обслуживание ЕОт

|

| Уборочные

|

40

|

40

|

40

|

204,1

|

216,0

|

316,5

|

736,6

|

| Моечные

|

60

|

60

|

60

|

306,2

|

324,0

|

474,7

|

1104,9

|

| Всего

|

100

|

100

|

100

|

510,3

|

540,0

|

791,2

|

1841,5

|

| Техническое обслуживание ТО-1

|

| Диагн. общ. (Д-1)

|

10

|

10

|

10

|

339,4

|

298,4

|

330,7

|

968,5

|

| Креп., регул., смаз.

|

90

|

90

|

90

|

3054,4

|

2685,3

|

2976,6

|

8716,3

|

| Всего

|

100

|

100

|

100

|

3393,8

|

2983,7

|

3307,3

|

9684,8

|

| Техническое обслуживание ТО-2

|

| Диагн. общ. (Д-2)

|

10

|

10

|

10

|

384,8

|

363,8

|

393,0

|

1141,6

|

| Креп., регул., смаз.

|

90

|

90

|

90

|

3463,2

|

3274,4

|

3537,4

|

10275,0

|

| Всего

|

100

|

100

|

100

|

3848,0

|

3638,2

|

3930,4

|

11416,6

|

| ТР постовые работы

|

| Д-1

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Д-2

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Регул., разб.-сбор.

|

35

|

35

|

35

|

9938,3

|

9461,7

|

9495,7

|

28895,7

|

| Сварочные

|

4

|

3

|

3

|

1135,8

|

810,9

|

813,9

|

2760,6

|

| Жестяницкие

|

3

|

2

|

2

|

851,9

|

540,7

|

542,6

|

1935,2

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

| Окрасочные

|

6

|

6

|

6

|

1703,7

|

1621,9

|

1627,8

|

4953,4

|

| Деревообрабат.

|

-

|

2

|

2

|

-

|

540,7

|

542,6

|

1083,3

|

| Всего

|

50

|

50

|

50

|

14197,5

|

13516,5

|

13565,2

|

41279,3

|

| ТР участковые работы

|

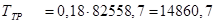

| Агрегатные

|

18

|

18

|

18

|

5111,2

|

4866,0

|

4883,5

|

14860,7

|

| Слес.-механичес.

|

10

|

10

|

10

|

2839,6

|

2703,4

|

2713,1

|

8256,1

|

| Электротехнич.

|

5

|

5

|

5

|

1419,8

|

1351,7

|

1356,5

|

4128,0

|

| Аккумуляторные

|

2

|

2

|

2

|

567,9

|

540,7

|

542,6

|

1651,2

|

| Рем.приб.сис.пит.

|

4

|

4

|

4

|

1135,8

|

1081,3

|

1085,2

|

3302,3

|

| Шиномонтажные

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Вулканизацион.

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Кузн.-рессорные

|

3

|

3

|

3

|

851,9

|

810,9

|

813,9

|

2476,7

|

| Медницкие

|

2

|

2

|

2

|

567,9

|

540,7

|

542,6

|

1651,2

|

| Сварочные

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Жестяницкие

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Арматурные

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Обойные

|

1

|

1

|

1

|

283,9

|

270,3

|

271,3

|

825,5

|

| Всего

|

50

|

50

|

50

|

14197,5

|

13516,5

|

13565,2

|

41279,4

|

| Итого по ТР

|

100

|

100

|

100

|

28395,1

|

27033,1

|

27130,5

|

82558,7

|

1.2.5 Распределение объема работ по самообслуживанию АТП

В крупных АТП работы по самообслуживанию выполняют рабочие самостоятельного подразделения – отдела главного механика (ОГМ), в составе которого комплектуются бригады по обслуживанию и ремонту оборудования, зданий и т.п.

Распределение объема работ по самообслуживанию осуществляют в процентном соотношении, и определяется по формуле [3]

(1.25) (1.25)

где  - установленный процент распределения трудоемкости вспомогательных работ; - установленный процент распределения трудоемкости вспомогательных работ;

– годовая трудоемкость работ по самообслуживанию АТП, чел.-ч. – годовая трудоемкость работ по самообслуживанию АТП, чел.-ч.

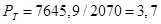

Объем работ предназначенный для ремонта и обслуживания технологического оборудования, оснастки и инструмента вычисляем по формуле (1.25)

чел.-ч. чел.-ч.

Распределение объема работ по самообслуживанию на другие виды работ рассчитывается аналогичным образом и приведено в таблице 1.10.

Таблица 1.10 - Распределение объема вспомогательных работ по их видам

| Виды вспомогательных работ

|

Доля работ, %

|

Трудоемкость, чел.-ч.

|

| 1. Ремонт и обслуживание технологического оборудования, оснастки и инструмента

|

20

|

7645,9

|

| 2. Ремонт и обслуживание инженерного оборудования, сети и коммуникаций

|

15

|

5734,5

|

| 3. Транспортные работы

|

10

|

3823,0

|

| 4. Перегон подвижного состава

|

15

|

5734,5

|

| 5. Прием, хранение и выдача материальных ценностей

|

15

|

5734,5

|

| 6. Уборка производственных помещений и территорий

|

20

|

7645,9

|

| 7. Обслуживание компрессорного оборудования

|

2

|

1911,4

|

| ИТОГО

|

100

|

38229,7

|

1.2.6 Расчет численности производственных рабочих

К производственным рабочим относятся рабочие зон и участков, непосредственно выполняющие работы по ТО, ТР и Д подвижного состава.

Рассчитывают технологически необходимое (явочное) и штатное (списочное) число рабочих.

Технологически необходимое число рабочих [3]

(1.26) (1.26)

где  – годовой объем (трудоемкость) работ в зоне ТО, ТР или участке (цехе), чел.-ч; – годовой объем (трудоемкость) работ в зоне ТО, ТР или участке (цехе), чел.-ч;

– годовой фонд времени технологически необходимого рабочего при односменной работе, ч. – годовой фонд времени технологически необходимого рабочего при односменной работе, ч.

Штатное число рабочих [3]

(1.27) (1.27)

где  – годовой фонд времени штатного рабочего, ч. – годовой фонд времени штатного рабочего, ч.

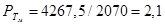

Технологически необходимый (явочный) состав производственных рабочих для ЕОс

(моечные работы) вычисляем по формуле (1.26)

чел. чел.

Технологически необходимый (явочный) состав производственных рабочих для других видов работ ЕОс

, ЕОт

, ТО-1, ТО-2, ТР, Д-1, Д-2 рассчитывается аналогично и приведен в таблице 1.11.

Штатный (списочный) состав производственных рабочих для ЕОс

(моечные работы) вычисляем по формуле (1.27)

чел. чел.

Штатный (списочный) состав производственных рабочих для других видов работ ЕОс

, ЕОт

, ТО-1, ТО-2, ТР, Д-1, Д-2 рассчитывается аналогично и приведен в таблице 1.11.

Таблица 1.11 - Количество производственных рабочих

| Виды работ

|

Трудоемкость

, чел.-ч. , чел.-ч.

|

|

|

| расчетное

|

принятое

|

расчетное

|

принятое

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| Техническое обслуживание ЕОс

|

| Моечные

|

4267,5

|

2,1

|

5

|

2,3

|

6

|

| Уборочные

|

6638,4

|

3,2

|

3,6

|

| Заправочные

|

6638,4

|

3,2

|

3

|

3,6

|

4

|

| Контрольно-диагност.

|

7586,8

|

3,7

|

15

|

4,2

|

16

|

| Ремонтные

|

22286,3

|

10,8

|

12,2

|

| Техническое обслуживание ЕОт

|

| Уборочные

|

736,6

|

0,4

|

1

|

0,4

|

1

|

| Моечные

|

1104,9

|

0,5

|

0,6

|

| Техническое обслуживание ТО-1

|

| Диагн. общ. (Д-1)

|

968,5

|

0,5

|

5

|

0,5

|

5

|

| Креп., регул., смаз.

|

8716,3

|

4,2

|

4,8

|

| Техническое обслуживание ТО-2

|

| Диагн. общ. (Д-2)

|

1141,6

|

0,6

|

6

|

0,6

|

6

|

| Креп., регул., смаз.

|

10275,0

|

5,0

|

5,6

|

| ТР постовые работы

|

| Д-1

|

825,5

|

0,4

|

1

|

0,5

|

1

|

| Д-2

|

825,5

|

0,4

|

0,5

|

| Регул., разб.-сбор.

|

28895,7

|

14,0

|

14

|

15,8

|

16

|

| Сварочные

|

2760,6

|

1,3

|

3

|

1,5

|

3

|

| Жестяницкие

|

1935,2

|

0,9

|

1,0

|

| Деревообрабатывающие

|

1083,3

|

0,5

|

0,6

|

| Окрасочные

|

4953,4

|

2,7

|

3

|

3,1

|

3

|

| ТР участковые работы

|

| Агрегатные

|

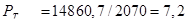

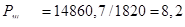

14860,7

|

7,2

|

11

|

8,2

|

13

|

| Слесарно-механические

|

8256,1

|

4,0

|

4,5

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| Электротехнические

|

4128,0

|

2,0

|

5

|

2,3

|

5

|

| Аккумуляторные

|

1651,2

|

0,8

|

0,9

|

| Рем.приб.системы питания

|

3302,3

|

1,6

|

1,8

|

| Шиномонтажные

|

825,5

|

0,4

|

1

|

0,5

|

1

|

| Вулканизационные

|

825,5

|

0,4

|

0,5

|

| Кузнечно-рессорные

|

2476,7

|

1,2

|

2

|

1,4

|

2

|

| Сварочные

|

825,5

|

0,4

|

0,5

|

| Медницкие

|

1651,2

|

0,8

|

1

|

0,9

|

2

|

| Жестяницкие

|

825,5

|

0,4

|

0,5

|

| Арматурные

|

825,5

|

0,4

|

1

|

0,5

|

1

|

| Обойные

|

825,5

|

0,4

|

0,5

|

| ИТОГО по АТП

|

152919

|

74,3

|

77

|

84,4

|

85

|

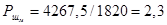

Технологически необходимый (явочный) состав вспомогательных рабочих для ремонта и обслуживания технологического оборудования, оснастки и инструмента вычисляем по формуле (1.26)

чел. чел.

Технологически необходимый (явочный) состав вспомогательных рабочих для других видов работ по самообслуживанию АТП рассчитывается аналогично и приведен в таблице 1.12.

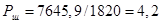

Штатный (списочный) состав вспомогательных рабочих для ремонта и обслуживания технологического оборудования, оснастки и инструмента вычисляем по формуле (1.27)

чел. чел.

Штатный (списочный) состав вспомогательных рабочих для других видов работ по самообслуживанию АТП рассчитывается аналогично и приведен в таблице 1.12.

Таблица 1.12 - Количество вспомогательных рабочих

| Виды работ

|

Трудоемкость

, чел.-ч. , чел.-ч.

|

|

|

| расчетное

|

принятое

|

расчетное

|

принятое

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| Ремонт и обслуживание технологического оборудования, оснастки и инструмента

|

7645,9

|

3,7

|

4

|

4,2

|

5

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| Ремонт и обслуживание инженерного оборудования, сети и коммуникаций

|

5734,5

|

2,8

|

3

|

3,1

|

3

|

| Транспортные работы

|

3823,0

|

1,8

|

2

|

2,1

|

2

|

| Перегон подвижного состава

|

5734,5

|

2,8

|

3

|

3,1

|

3

|

| Прием, хранение и выдача материальных ценностей

|

5734,5

|

2,8

|

3

|

3,1

|

3

|

| Уборка производственных помещений и территорий

|

7645,9

|

3,7

|

4

|

4,2

|

4

|

| Обслуживание компрессорного оборудования

|

1911,4

|

0,9

|

1

|

1,0

|

1

|

| ИТОГО по АТП

|

38229,7

|

18,5

|

20

|

20,8

|

21

|

1.3 Технологический расчет производственных зон, участков и складов

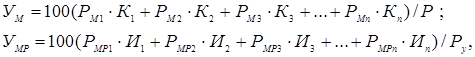

1.3.1 Выбор метода ТО и диагностирования

Метод ТО или Д (поточный или на универсальных постах) выбирают исходя из результатов расчетов суточной программы указанных воздействий с учетом следующих рекомендаций.

Поточный метод организации ТО целесообразно применять при величине суточной (сменной) программы [2,3]:

- ЕО – более 100 обслуживаний;

- ТО-1 – не менее 12…15 обслуживаний;

- ТО-2 – не менее 5…6 обслуживаний технологически совместимых автомобилей. При меньших суточных программах применяется метод обслуживания на универсальных постах.

ТР выполняют на универсальных и специализированных постах. Специализация постов ТР для выполнения определенного вида работ (по двигателю, трансмиссии и т.д.) производится на основе принципа их технологической однородности, при достаточном числе постов (более 5…6) и при загрузке поста не менее чем на 80% сменного времени.

На данном предприятии количество ЕО за сутки (смену) технологически совместимых автомобилей превышает 100 единиц, поэтому целесообразно применить поточный метод организации ЕО, а для ТО-1 и ТО-2 – метод обслуживания на универсальных постах, т.к. их количество за сутки (смену) значительно меньше выше указанных пределов.

1.3.2 Режим работы зон ТО и ТР

Режим работы указанных зон характеризуется: числом рабочих дней в году, числом смен в сутки, продолжительностью времени смены.

Для новых АТП режим работы производств должен быть согласован с графиком выпуска и возврата автомобилей с линии.

Если автомобили работают на линии в 1; 1,5 или 2 рабочие смены, то ЕО и ТО-1 выполняют в межсменное время.

При равномерном выпуске автомобилей продолжительность межсменного времени определяют следующим образом [3]

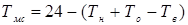

, (1.28) , (1.28)

где  – время пребывания автомобилей в наряде, ч; – время пребывания автомобилей в наряде, ч;

– время обеденного перерыва водителя, ч; – время обеденного перерыва водителя, ч;

– продолжительность выпуска (возврата) автомобилей, ч. – продолжительность выпуска (возврата) автомобилей, ч.

Для ЕО и ТО-1 продолжительность работы зон должна быть в пределах Тмс

. Для обеспечения организации работ рекомендуется проводить работы в 1; 1,5 или 2 смены, учитывая режим зоны ТР.

Для выполнения ТО-2 принимают работу в 1 или 2 смены в зависимости от суточной программы этих обслуживаний.

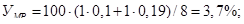

Суточный режим зоны ТР принимают 2 или 3 смены. В дневную смену работают все производственно-вспомогательные участки и посты ТР. В остальные смены выполняют постовые работы по ТР автомобилей, выявленные при ТО, диагностировании или по заявке водителя.

Режим работы участков диагностирования зависит от режима работы зон ТО и ТР.

Участок Д-1 обычно работает одновременно с зоной ТО-1. Диагностирование Д-1 после ТО-2 и ТР проводят в дневное время. Участок Д-2 работает в одну или две смены.

Продолжительность межсменного времени для разрабатываемого предприятия вычисляем по формуле (1.28)

ч. ч.

1.3.3 Расчет числа постов технического обслуживания и диагностирования

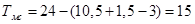

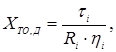

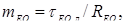

Число постов для ТО или диагностирования определенного вида определяют из отношения [3]

(1.29) (1.29)

где  – такт поста, мин; – такт поста, мин;

– ритм производства, мин.; – ритм производства, мин.;

– коэффициент использования рабочего времени поста: для постов ТО-1 hТО-1

=0,90…0,95; ТО-2 hТО-2

=0,85…0,90; Д-1 и Д-2 - hД-1

=hД-2

=0,60…0,75. – коэффициент использования рабочего времени поста: для постов ТО-1 hТО-1

=0,90…0,95; ТО-2 hТО-2

=0,85…0,90; Д-1 и Д-2 - hД-1

=hД-2

=0,60…0,75.

Такт поста  представляет собой время занятости поста. Оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени, связанного с установкой автомобиля на пост, вывешиванием его на подъемнике, т.е. среднее время его занятости, определяют по формуле [3] представляет собой время занятости поста. Оно складывается из времени простоя автомобиля под обслуживанием на данном посту и времени, связанного с установкой автомобиля на пост, вывешиванием его на подъемнике, т.е. среднее время его занятости, определяют по формуле [3]

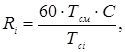

(1.30) (1.30)

где  – трудоемкость работ i-го вида обслуживания (диагностирования), выполняемого на посту, чел.-ч; – трудоемкость работ i-го вида обслуживания (диагностирования), выполняемого на посту, чел.-ч;

– число рабочих, одновременно работающих на посту, чел.; – число рабочих, одновременно работающих на посту, чел.;

– время, затрачиваемое на передвижение автомобиля при установке его на пост и съезд с поста, – время, затрачиваемое на передвижение автомобиля при установке его на пост и съезд с поста,  =2 мин. =2 мин.

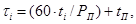

Ритм производства  – это время, приходящееся в среднем на выпуск одного автомобиля с i-го вида ТО, или интервал времени между выпуском двух последовательно обслуженных автомобилей из данной зоны [3] – это время, приходящееся в среднем на выпуск одного автомобиля с i-го вида ТО, или интервал времени между выпуском двух последовательно обслуженных автомобилей из данной зоны [3]

(1.31) (1.31)

где  – продолжительность времени смены, ч; – продолжительность времени смены, ч;

– число смен в сутки; – число смен в сутки;

– суточная производственная программа ТО или Д i-го вида. – суточная производственная программа ТО или Д i-го вида.

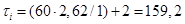

Такт поста ТО-1 для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А, вычисляем по формуле (1.30)

мин. мин.

Такты постов ТО-2, Д-1, Д-1 для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А рассчитываются аналогичным образом и приведены в таблице 1.13.

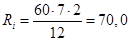

Ритм поста ТО-1 для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А, вычисляем по формуле (1.31)

мин. мин.

Ритмы постов ТО-2, Д-1, Д-1 для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А рассчитываются аналогичным образом и приведены в таблице 1.13.

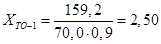

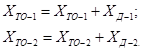

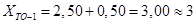

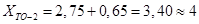

Число постов ТО-1 для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А, вычисляем по формуле (1.29)

ед. ед.

(1.32) (1.32)

Число постов ТО-2, Д-1, Д-2 для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А рассчитывается аналогичным образом и приведено в таблице 1.13.

На данном предприятии посты ТО-1 и Д-1, а так же ТО-2 и Д-2 совмещены, поэтому их общее количество вычисляем по формулам (1.32)

ед; ед;

ед. ед.

Таблица 1.13 - Расчетные данные постов ТО и диагностирования на АТП

| Наименование поста

|

Такт поста

, мин. , мин.

|

Ритм

поста

, мин. , мин.

|

Количество постов  , ед. , ед.

|

| расчетное

|

принятое

|

| ТО-1

|

159,2

|

70,0

|

2,50

|

-

|

| ТО-2

|

653,6

|

280,0

|

2,75

|

-

|

| Д-1

|

17,6

|

49,4

|

0,50

|

-

|

| Д-2

|

88,4

|

210,0

|

0,65

|

-

|

| ТО-1+Д-1

|

176,8

|

119,4

|

3,00

|

3

|

| ТО-2+Д-2

|

742,0

|

490,0

|

3,40

|

4

|

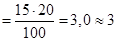

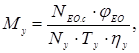

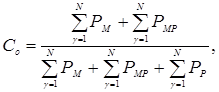

1.3.4 Расчет числа поточных линий непрерывного действия

Такие линии применяются для выполнения уборочно-моечных работ ЕО с использованием механизированных установок для мойки и сушки (обдува) автомобилей.

Число линий непрерывного действия определяют из отношения [3]

(1.33) (1.33)

где  – такт линии, мин; – такт линии, мин;

– ритм производства (потока), мин. – ритм производства (потока), мин.

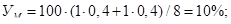

При комплексной механизации работ пропускная способность поточной линии ЕО должна соответствовать паспортной пропускной способности установки для мойки автомобилей, поэтому такт линии определяют из выражения [3]

(1.34) (1.34)

где  – производительность моечной установки, – производительность моечной установки,  = 20 авт./ч. = 20 авт./ч.

Такт поточной линии ЕО для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А, вычисляем по формуле (1.34)

мин. мин.

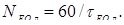

Ритм производства (потока) линии ЕО для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А, вычисляем по формуле (1.31)

мин. мин.

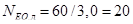

Число линий непрерывного действия для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А, вычисляем по формуле (1.33)

ед. ед.

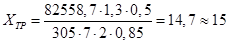

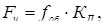

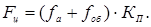

1.3.5 Расчет числа постов ТР

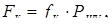

Количество потов ТР определяют из отношения [3]

(1.35) (1.35)

где  – годовой объем работ, выполняемых на постах ТР, чел.-ч; – годовой объем работ, выполняемых на постах ТР, чел.-ч;

–коэффициент, учитывающий неравномерность поступления автомобилей на посты ТР, –коэффициент, учитывающий неравномерность поступления автомобилей на посты ТР,  =1,3; =1,3;

– коэффициент, учитывающий долю работ, выполняемую на постах ТР в наиболее загруженную смену, – коэффициент, учитывающий долю работ, выполняемую на постах ТР в наиболее загруженную смену,  =0,5; =0,5;

– количество дней работы в году постов ТР; – количество дней работы в году постов ТР;

– продолжительность рабочей смены, ч; – продолжительность рабочей смены, ч;

– среднее число рабочих на посту, – среднее число рабочих на посту,  =2 чел; =2 чел;

– коэффициент использования рабочего времени поста, – коэффициент использования рабочего времени поста,  =0,85. =0,85.

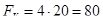

Количество постов ТР для автомобилей МАЗ – 5430, КрАЗ – 257, ГАЗ – 53А вычисляется по формуле (1.35)

ед. ед.

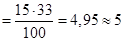

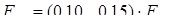

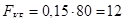

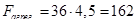

При числе постов ТР более 5…6 их специализируют по видам выполняемых работ. На данном предприятии расчетное количество постов ТР составляет 15 единиц, поэтому необходимо их распределение (в процентах) по специализации [3]:

- пост ремонта двигателя и его систем 33 %

- пост ремонта трансмиссии, тормозов, ходовой части и

рулевого управления 40 %

- пост контроля и регулировки тормозов

(при числе постов более 9) 7 %

- универсальные посты 20 %

Итого: 100% Итого: 100%

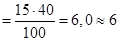

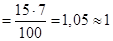

В процессе распределения (в процентах) постов ТР по специализации получим следующее количество постов:

- пост ремонта двигателя и его систем  ед; ед;

- пост ремонта трансмиссии, тормозов, ходовой части и

рулевого управления  ед; ед;

- пост контроля и регулировки тормозов

(при числе постов более 9)  ед; ед;

- универсальные посты  ед. ед.

Итого: 15 ед.

1.3.6. Расчет числа постов ожидания

Посты ожидания (подпора) предназначены для размещения автомобилей, нуждающихся в ТО или ТР и обеспечения бесперебойной работы этих зон.

Посты ожидания размещаются в производственных зонах или на открытых площадках. Могут быть раздельными (для каждого вида ТО или ТР) или общими.

Количество постов ожидания определяют исходя из следующих рекомендаций:

- перед постами ЕО – исходя из 15…25% часовой пропускной способности постов (линий) ЕО;

- перед постами ТО-1 – исходя из 10…15% сменной программы;

- перед постами ТО-2 – исходя из 30…40% сменной программы;

- перед постами ТР – в количестве 20…30% от общего числа постов ТР.

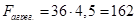

Пропускную способность линии ЕО (авт./ч) определяют из отношения [3]

(1.36) (1.36)

Пропускную способность линии ЕО (авт./ч.) вычисляем по формуле (1.36)

авт./ч. авт./ч.

ед. ед.

Количество постов ожидания ТО-1 =1 пост.

ед. ед.

Количество постов ожидания ТО-2 =2 поста.

ед. ед.

Количество постов ожидания ТР=3 поста.

ед. ед.

Количество постов ожидания ЕО =5 постов.

1.3.7. Определение потребности в технологическом оборудовании