| Контрольная работа

по теме:

C

ИНТЕЗ ЖИРНЫХ КИСЛОТ

Введение

Синтетические жирные кислоты (далее по тексту – СЖК) находят широкое применение как заменители пищевых жиров в производстве мыла и моющих средств, пластификаторов, мягчителей, стабилизаторов, эмульгаторов, пластичных смазок, лакокрасочных материалов и многих других полезных продуктов.

Целью данной контрольной работы являлось произвести обзор способов промышленного производства СЖК.

1. Химические и физические свойства

жирных кислот

По степени воздействия на организм человека СЖК относятся к 3-му классу опасности по ГОСТ 12.1.007 (вещества умеренно опасные) с предельно допустимой концентрацией паров кислот в воздухе рабочей зоны для суммы кислот 5 мг/м3

(в пересчете на уксусную кислоту).

Кислоты всех фракций обладают раздражающим действием на неповреждённую кожу и слизистые оболочки.

При работе с СЖК применяют индивидуальные средства защиты согласно нормам, утверждённым в установленном порядке. В случае розлива кислот применяют индивидуальные средства защиты органов дыхания по ГОСТ 12.4.034: противогазы марок ФУ-2, ФУ-3, изолирующие.

Таблица 1 – Физические свойства наиболее распространённых природных ВЖК

| Кислота

|

Мол.масса

|

Т.плавл., ºС

|

Т.заст., ºС

|

Т.кип., ºС/мм.рт.ст.

|

d4

(

ºС

)

|

n

D

(

ºС

)

|

| Капроновая (гексановая) С5

Н11

СООН

|

128,20

|

-3,4

|

-3,3

|

205-207

|

0,9290(20)

|

1,4170(20)

|

| Каприловая (октановая) С7

Н15

СООН

|

144,21

|

16-16,7

|

16,3-16,5

|

237-239,7

|

0,9088-0,9105(20)

|

1,4280(20)

|

| Каприновая (декановая) С9

Н19

СООН

|

172,17

|

31-31,6

|

31,2

|

266,4-270

|

0,8858(40)

|

1,4288(40)

|

| Ундециловая (ундекановая) С10

Н21

СООН

|

186,30

|

28-30,5

|

28,1

|

284; 179/28

|

0,8505(80)

|

1,4319(40)

|

| Лауриновая*

(додекановая) С11

Н23

СООН

|

200,32

|

43,6-44,5

|

43,9

|

298,9; 176/15

|

0,8690(50)

|

1,4304(50)

|

| Тридециловая (тридекановая) С12

Н25

СООН

|

214,35

|

41,5

|

41,8

|

312,4; 199-200/24

|

0,8458(80)

|

1,4215(80)

|

| Миристиновая*

(тетрадекановая) С13

Н27

СООН

|

228,38

|

53,5-54,4

|

54,1

|

196,5/15

|

0,8589(60)

|

1,4310(60)

|

| Пентадециловая (пентадекановая) С14

Н29

СООН

|

242,40

|

52-54

|

52,5

|

339,1; 157,8/1

|

0,8423(80)

|

1,4254(80)

|

| Пальмитиновая (гексадекановая) С15

Н31

СООН

|

256,43

|

62,5-64,0

|

62,8

|

215/15

|

0,8414(80)

|

1,4269(80)

|

| Маргариновая (гептадекановая) С16

Н33

СООН

Реклама

|

270,46

|

60,0

|

61,0

|

277/100

|

0,8630(80)

|

1,4342(60)

|

| Стеариновая (октадекановая) С17

Н35

СООН

|

284,48

|

69,2-69,9

|

69,3

|

232/15

|

0,8390(80)

|

1,4296(80)

|

| Нонадекановая (нонадециловая) С18

Н37

СООН

|

298,51

|

68,6

|

69,5

|

297-298/100

|

0,8770(69)

|

1,4512(70)

|

| Арахиновая (эйкозановая) С19

Н39

СООН

|

312,54

|

75,3

|

74,9

|

328 (с разл.); 203-205/1

|

0,8240(100)

|

1,4250(100)

|

| Бегеновая (докозановая) С21

Н43

СООН

|

340,59

|

79,9-84

|

79,7

|

306/60; 262-265/15-16

|

0,8221(100)

|

1,4270(100)

|

| Олеиновая (октадеценовая) С17

Н33

СООН

|

282,47

|

13,4 и 16,3 (полиморфизм)

|

-

|

232/15

|

0,8950(18)

|

1,4582(20)

|

| Эруковая (докозеновая) С21

Н41

СООН

|

338,58

|

33,0-34,7

|

-

|

281/30

|

0,8532(70)

|

1,4440(70)

|

| Линолевая (октадекадиеновая) С17

Н29

СООН

|

280,45

|

от -5 до -5,2

|

-

|

230-233/15

|

0,9030(20)

|

1,4699(20)

|

| Линоленовая (октадекатриеновая) С17

Н27

СООН

|

278,44

|

от -11 до -12,8

|

-

|

230-232/17

|

0,903-0,914(20)

|

1,4800(20)

|

| Арахидоновая (эйкозантетраеновая) С19

Н31

СООН

|

304,47

|

-49,5

|

-

|

-

|

-

|

1,4824(20)

|

| Клупанодоновая (докозантетраеновая) С21

Н33

(ОН)СООН

|

330,51

|

от -100,0 до -11,3

|

-

|

230-232/17

|

0,9218(15)

|

-

|

| Рицинолевая (гидроксиоктадеценовая) С17

Н32

(ОН)СООН

|

298,47

|

4-5; 7,7-16 (полиморфизм)

|

-

|

250/15

|

0,9496(15)

|

1,7714(20)

|

По физико-химическим показателям кислоты должны соответствовать требованиям и нормам, указанным в табл.2 [5]

СЖК реагируют также как и другие карбоновые кислоты, что подразумевает этерификацию и кислотное реакции. Восстановление СЖК приводит к жирным спиртам. Ненасыщенные жирные кислоты также могут вступать в реакции присоединения, наиболее характерно гидрирование.

При загорании небольших количеств кислот применяют пенные и углекислотные огнетушители; при загорании продукта, разлитого на значительной площади – водяной пар, воздушно-механическую пену средней кратности с пенообразователем ПО-ЗАИ, порошок ПСБ. Для тушения кислот в резервуарах применяют водяной пар.

2. Способы производства

жирных кислот

Синтетические жирные кислоты (далее по тексту – СЖК), получаемые в промышленности из нефтехимического сырья, представляют собой, как правило, смеси насыщенных, преимущественно монокарбоновых кислот нормального и изостроения с четным и нечетным числом атомов углерода в молекуле, содержащие примеси дикарбоновых, гидрокси- и кетокарбоновых кислот и других соединений.

До недавнего времени основным способом синтеза СЖК в России было окисление парафинов кислородом воздуха (см.рис.1) при 105-120°С и атмосферном давлении (катализаторы – соединения марганца, например MnSO4

, MnO2

, КМnО4

).

СН3

-…СН2

…-СН3

+ 3О2

-> СН3

-…СН2

…-СООН +Н2

О

Реклама

Степень превращения парафина составляла 30-35%. Продукты окисления нейтрализовали при 90-95ºС 20%-ным раствором Na2

CO3

и омыляли 30%-ным раствором NaOH; из полученных мыл кислоты выделяли обработкой H2

SO4

и фракционировали. Предусмотренные к выпуску фракции указаны в табл. 2.

Неомыляемые продукты удаляли термической обработкой в автоклаве при 160-180°С и 2,0 МПа, а затем в термической печи при 320-340°С.

В СССР производство СЖК осуществлялось на ряде предприятий: Омском НПК, Надворнянском и Волгоградском НПЗ, Волгодонском и Шебекинском химкомбинатах и Уфимском НПЗ им. ХХII съезда КПСС. Начиная с 90-х годов, эти производства были постепенно ликвидированы в связи с нерентабельностью существующих технологий: невысокий выход целевой фракции С10

-С20

(около 50% на сырье), низкое качество кислот, обусловленное присутствием до 3% побочных продуктов (дикарбоновых, кето- и гидроксикарбоновых кислот и др.), большой объем сточных вод (до 8 м3

на 1 т кислот), загрязненных Na2

SO4

и низкомолекулярными кислотами. Кроме того, сырьевая база парафинов является достаточно дефицитной. Последним было закрыто в начале 2001 года производство СЖК на Уфимском НПЗ.

2-Этилгексановую кислоту и фракцию кислот С8

-С10

получают окислением соответствующих альдегидов оксосинтеза кислородом или кислородсодержащим газом при 40-90°С и 0,1-1,0 МПа (катализаторы – металлы I, II или VIII группы). СЖК фракций С12

-С15

, С16

-С18

синтезируют окислением оксоспиртов, например в водных щелочных растворах при 70-120 °С в присутствии металлов платиновой группы или расплавленной щелочью при 170-280°С и давлении, необходимом для поддержания продуктов в жидкой фазе. Получаемые кислоты содержат меньше побочных продуктов, чем кислоты, синтезируемые из парафинов.

Практическую значимость приобретают методы синтеза СЖК из олефинов в присутствии Со2

(СО)8

:

· гидрокарбоксилирование при 145-165 °С и 5-30 МПа:

RCH=СН2

+ СО + Н2

О → RCH2

CH2

COOH;

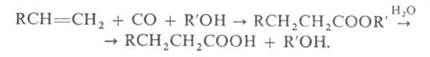

· гидрокарбоалкоксилирование при 165-175 °С и 5-15 МПа с последующим гидролизом образующегося эфира:

Преимущества процессов: малостадийность, высокие выходы кислот; недостатки: довольно жесткие условия (сложность технологического оформления), образование большого количества (до 50%) кислот изостроения, в следствие чего – высокая стоимость получающихся кислот.

СЖК синтезируют также гидрокарбоксилированием олефинов в присутствии кислот, например H2

SO4

, HF, BF3

, при температуре 50-100°С, давлении 5-15 МПа (процесс Коха). При использовании сокатализаторов (карбонилов меди и серебра) реакцию можно вести при 0-30°С и 0,1 МПа. Получают в основном смеси кислот изостроения. Они отличаются низкими температурами плавления и кипения, высокой вязкостью, хорошей растворимостью. Недостаток метода – высокоагрессивная среда.

2.4 Жидкофазное окисление α-олефинов

Метод жидкофазного окисления технической фракции α-олефинов на однотарельчатой сетчатой колонне 40×900мм в присутствии стеарата кобальта. Условия процесса: температура 1300ºС, время – 2,5ч , количество катализатора – 0,07%, скорость воздуха – 2,5 л/мин. В результате образуется смесь кислородсодержащих соединений со средним молекулярным весом 536, содержащая карбонильные, гидроксильные и карбоксильные группы. Высокие йодные числа полученного оксидата указывают на наличие непредельных веществ. Для выделения кислот из оксидата предлагается экстракция водным раствором карбоната натрия с последующим подкислением щелочной фазы. Другой описанный метод получения карбоновых кислот окислением олефинов кислородом воздуха включает использование в качестве инициирующей добавки органических перекисей. Смесь высших α-олефинов окисляют кислородом воздуха при 75-1100ºС в присутствии 1% перекиси третбутила до 20%-ной конверсии, затем добавляют 1% стеарата марганца и продолжают окисление. Длительность процесса - 8-12 часов. Кислоты экстрагируют раствором карбоната натрия. Конверсия – 75%. Карбоновые кислоты получали также при окислении α-олефинов С4

-С20

кислородом воздуха при 100-1600ºС в присутствии Ce(NO3

)3

и азотной кислоты. В качестве растворителя использовали низкомолекулярные жирные кислоты. Выход кислот составил не более 75%.

Перспективным альтернативным сырьем для получения СЖК могли бы стать дешёвые фракции α-олефинов – С20

-26

и С28

и выше. Линейные α-олефины являются крупнотоннажным продуктом.

Задачей исследования [6] являлась разработка технологии производства синтетических жирных кислот из олефинов, которые могли бы использоваться для получения пластичных смазок и эмульсолов, не требующих применения чистых кислот (целью являлось получение достаточно простой, малозатратной технологии, которая бы не требовала крупных капиталовложений и основывалась на дешевом сырье).

Были проведены лабораторные исследования жидкофазного окисления α-олефинов фракций С20

-26

и С28

и выше кислородом воздуха. Условия окисления были подобраны по аналогии с известным процессом окисления парафинов, применявшимся для получения жирных кислот. Реакцию осуществляли в лабораторном реакторе колонного типа, барботируя через фракцию олефинов воздух со скоростью 3-4 л/мин при нормальном давлении в интервале температур 80-1300ºС в присутствии катализаторов (0,03-0,3%).В качестве катализаторов использовали стеарат кобальта, а также смесь калиевых, натриевых и марганцевых мыл, полученных из СЖК С7

-9

, натуральных жирных кислот, олеина технического и оксидата – продукта окисления олефинов. Окисление исследовали, меняя температуру, время реакции, количество и порядок добавления (вместе с олефином или порционно в процессе окисления) катализатора. Было установлено, что ниже температуры 1100ºС окисление практически не идет. Окисление при использовании в качестве катализатора смеси калиевых и марганцевых мыл идет лучше, чем при использовании только марганцевых соединений. Каталитическая активность стеарата кобальта сопоставима с соединениями марганца. Строение органического радикала солей марганца не оказывает существенно влияния на выход кислот. Максимальное кислотное число 69 было достигнуто при проведении процесса с использованием калий-марганцевых мыл (0,2% в пересчете на марганец) при температуре 1150ºС в течение 36 часов. Большое значение числа омыления (124,3) свидетельствует о присутствии значительного количества побочных продуктов (эфиров, окисей, перекисей и др.). Увеличение времени реакции не является целесообразным, т.к. идет значительное замедление скорости процесса, кислотное число увеличивается незначительно, но увеличивается количество побочных продуктов и продуктов разложения.

Также были исследованы окисление олефинов воздухом в присутствии фталоцианинов меди и кобальта, промышленно доступных соединений. На фталоцианине кобальта (содержание в реакционной смеси 0,01%) при пропускании воздуха через олефины в течение 32 часов при 115-1200ºС был получен оксидат с кислотным числом 32 и числом омыления 81. Фталоцианин меди оказался менее эффективным, был получен оксидат с кислотным числом 14 через 25 часов окисления.

Процесс окисления олефинов кислородом воздуха требует дальнейших исследований в плане интенсификации, увеличения селективности, поиска новых катализаторов при соблюдении условия технологичности с одной стороны и низкой себестоимости получаемых СЖК – с другой.

Альтернативным окислению кислородом воздуха в присутствии катализаторов является метод озонирования высших α-олефинов озонно-кислородной смесью. Применение озона в химической технологии в последние годы увеличивается быстрыми темпами. К числу действующих относятся производства азелаиновой кислоты из олеиновой кислоты или соевого масла, гормональных препаратов и стероидов и др. Озон, необходимый для процесса, получают при действии на кислород или воздух тихого электрического разряда в специальных генераторах. Озоновые генераторы различной производительности выпускаются отечественной промышленностью, например, озонатор П-850-200 1МК производства ТД «Курганхиммаш-Озон», стоимостью порядка 14 млн. руб., с производительностью по озону 25,8 кг/ч. Озонаторы обеспечивают образование газовой смеси с содержанием озона до 10% вес. Эти смеси и используются для озонирования олефинов и других непредельных соединений.

При гидролизе или термолизе озонидов конечными продуктами в основном являются альдегиды и кислоты. Поскольку альдегиды легко окисляются, их нетрудно количественно превратить в кислоты.

В качестве сырья для озонирования могут быть использованы индивидуальные олефины и технические фракции с определенными пределами выкипания (например, 140-1800ºС, 180-2400ºС, 200-2400ºС), содержащие олефины С6

-С8

, С8

-С10

, С10

-С14

, С10

-С16

и т.п. Изомерный состав олефинового сырья желательно иметь максимально однородный. Концентрация олефинов в сырье может колебаться от 10 до 100%, ароматических углеводородов и циклоолефинов не должно быть, а присутствие парафинов не влияет существенно на процесс, ибо в условиях озонирования они являются инертными до тех пор, пока олефин не превратится полностью. Озонирование олефинов осуществляется при атмосферном давлении и умеренных температурах путем барботажа озонсодержащего газа через жидкие олефины или смеси олефинов с парафинами, при температурах от -40 до +1300ºС. Поскольку реакция высокоэкзотермична, возникает вопрос об отводе реакционного тепла и выборе хладагента. При использовании водяного охлаждения наиболее предпочтительны температуры 10-350ºС. Озонирование можно проводить как периодический или непрерывный процесс.

Имеется ряд зарубежных патентов по озонированию олефинов с получением карбоновых кислот. Однако предлагаемые технологии достаточно сложны и дорогостоящи. Так, карбоновые кислоты и кетоны получают озонированием и окислением олефинов в присутствии ОН-содержащего растворителя (вода, уксусная кислота или третичный спирт) при -78÷560ºС, окисляя озониды раствором хромовой кислоты в водной серной кислоте.

В итоге, авторами исследования [6] был сделан вывод, что технологии, основанные на озонировании α-олефинов либо на их окислении кислородом воздуха, несомненно могут стать достаточно перспективными способами получения недорогих высших синтетических жирных кислот, которые найдут прежде всего широкое применение в производстве пластичных смазок и смазочно-охлаждающих жидкостей. Однако эти процессы требуют серьезного изучения и поиска методов их интенсификации (например, применение роторно-пульсационных аппаратов, УФ-облучения, ультразвука и т.п.).

В исследовании [8] изучалась возможность получения насыщенных кислот С4

-С8

окислением соответствующих альдегидов кислородом воздуха в присутствии незначительных количеств изопропанола. Окисление проводили при 55-70ºС в течение 11-14 часов при скорости подачи воздуха 15 л/час. Выход карбоновых кислот составлял 92-94%. Синтез кислот осуществлялся в одну стадию без применения дорогостоящих катализаторов

Применение

СЖК (см. табл. 2) применяют в производстве: пластичных смазок (фракции С5

-С6

, С7

-С9

, С20

и выше); синтетических спиртов (С7

-С9

, С9

-С10

, С10

-С16

); лакокрасочных материалов – для улучшения смачиваемости и диспергирования пигментов, предотвращения их оседания, изменения вязкости красок (С8

-С18

); латексов и каучуков - как эмульгаторы при полимеризации бутадиенсодержащих мономеров (С10

-С13

, С12

-C16

); неионогенных ПАВ – моно- и диэтаноламидов (С10

-С16

и С10

-С13

соответственно); текстильно-вспомогательных веществ (С14

-С16

, С14

-С18

); свечном производстве (С14

-С20

); алифатических аминов и амидов; мягчителей и диспергаторов ингредиентов для резинотехнических изделий; добавок к ракетному топливу, увеличивающих противоизносные свойства (С17

-С20

); искусственные кожи; депрессорных присадок к дизельным топливам (С21

-С25

).

Таблица 2 – Характеристика фракций СЖК

| Показатель

|

С5

-С6

|

С7

-С9

|

С9

-С10

|

С10

-С13

|

С10

-С16

|

С12

-С16

|

С17

-С20

|

| 1) Внешний вид и цвет при 20±5ºС

|

Прозрачные маслянистые жидкости, бесцветные или слегка желтоватые

|

Мазеобразные продукты от белого до светло-жёлтого цвета

|

Твёрдый продукт от белого до светло-жёлтого цвета

|

| 2) Цветность по йодной шкале, мг I2

/100 см2

, не более

|

4,0-6,0

|

6,0-9,0

|

5,5-7,0

|

7,0-10,0

|

6,0-8,0

|

7,0-8,0

|

7,0-11,5

|

| 3) Кислотное число,

мг КОН/г, не более

|

430-500

|

370-410

|

330-370

|

275-300

|

240-260

|

235-265

|

195-210

|

| 4) Эфирное число,

мг КОН/г, не более

|

-

|

-

|

-

|

5,0

|

4,5

|

5,0

|

6,5

|

| 5) Карбонильное число,

мг КОН/г, не более

|

-

|

-

|

-

|

12

|

12

|

12

|

14,5

|

| 6) Содержание неомыляемых веществ,

7) % по массе, не более

|

-

|

1,0

|

1,2

|

1,5

|

2,1

|

2,0

|

4,5

|

| 8) Температура плавления, ºС

|

-

|

-

|

-

|

-

|

25-35

|

25-35

|

45-53

|

| 9) Температура вспышки, ºС

|

82-97

|

204

|

104

|

125

|

137

|

140

|

173

|

| 10) Температура воспламенения, ºС

|

93-109

|

118

|

118

|

168

|

176

|

185

|

197

|

| 11) Температура самовоспламенения, ºС

|

315-400

|

260

|

260

|

240

|

330

|

345

|

343

|

| Примечание: Температуры застывания: 25-35ºС (фракция С10

-С16

), 45-51°С (С17

-С20

).

|

Мощности по производству СЖК оценивались в 0,25 млн. т/год (1984) при загрузке мощностей 50-80%. Возросший интерес к кислотам до С12

и выше С20

стимулирует развитие производства СЖК из нефтехимического сырья.

Перечень литературы

1. Брунштейн Б.А., Клименко В.Л., Цыркин Е.Б., Производство синтетических кислот из нефтяного и газового сырья. Л.: 1970.

2. Болотин И.М., Милосердое П.Н., Суржа Е.И.. Синтетические жирные кислоты и продукты на их основе, М.: 1970.

3. Kirk-Othmer encyclopedia, 3 ed., v. 4, N. Y.-[a. о.], 1978, p. 814-71.

4. Hofmann P., Muller W., «Hydrocarbon Processing», 1981, v. 60, № 10, Sect. 1, p. 151-57.

5. ГОСТ 23239-89 «Кислоты жирные синтетические фракций С5

-С6

, С7

-С9

, С5

-С9

, С10

-С13

, С10

-С16

, С17

-С20

. Технические условия». ИПК Издательство стандартов, М.: переиздание 1998 г. с изменением №1 (ИУС 5-95).

6. «Исследование окисления высших альфа-олефинов с целью получения синтетических жирных кислот», Лакеев С.Н., Карчевский С.Г., Майданова И.О., Алексашев В.И., Материал межрегиональной научно-практической конференции «Инновационные процессы в области образования, науки и производства», апрель 2004 г. Россия, Республика Татарстан, г. Нижнекамск.

7. Н.К. Маньковская, Синтетические жирные кислоты. Получение, свойства, применение. М.: Химия. 1965. 168 с.

8. «Синтез индивидуальных высших карбоновых кислот», Аминева Г.Г., Саяпова Е.В., Лисицкий В.В., Зимин Ю.С. По материалам конференции «Ломоносов-2009»

|