|

Курсовая работа

По теме

«Производство экстракционной фосфорной кислоты»

Содержание

Введение

Глава 1. Общие сведения о фосфорной кислоте

Глава 2. Получение экстракционной фосфорной кислоты

Глава 3. Аппаратурное оформление процесса

Литература

Введение

Фосфорная кислота является основным сырьем для производства фосфорных удобрений, кормовых добавок, инсектицидов и других фосфорсодержащих продуктов. Общее мировое потребление фосфатного сырья в настоящее время составляет более 150 млн. т в год. Около 85% фосфатного сырья используется для производства минеральных удобрений. Технология фосфорсодержащих удобрений основана на разложении природных фосфатов кислотами. Наиболее рациональный способ получения фосфорных удобрений-обработка фосфатов фосфорной кислотой, так как в этом случае получаются концентрированные удобрения. Следовательно, фосфорная кислота является основным исходным сырьем в производстве фосфорных удобрений.

Известны два основных способа промышленного производства фосфорной кислоты: экстракционный и термический.

В курсовой работе рассмотрен экстракционный способ производства экстракционной фосфорной кислоты.

Глава 1. Общие сведения о фосфорной кислоте

Кислота (ортофосфорная кислота) H3

PO4

, молярная масса 97,995; бесцветные гигроскопичные кристаллы моноклинной сингонии (а

= 0,5762 нм, b =

0,4831 нм, с

=1,1569 нм,  = 95,31°, пространств, гр. Р

21/с

); расплывается на воздухе; т. пл. 42,50 С; плотность 1,88 г/см3

; = 95,31°, пространств, гр. Р

21/с

); расплывается на воздухе; т. пл. 42,50 С; плотность 1,88 г/см3

;  -1283 кДж/моль; наиболее стабильное соединение в ряду кислородсодержащих кислот фосфора. В расплавленном состоянии склонна к переохлаждению; при 15 0

C образует густую маслянистую жидкость, при -121 0

C- стеклообразную массу. -1283 кДж/моль; наиболее стабильное соединение в ряду кислородсодержащих кислот фосфора. В расплавленном состоянии склонна к переохлаждению; при 15 0

C образует густую маслянистую жидкость, при -121 0

C- стеклообразную массу.

Фосфорная кислота смешивается с водой в любых соотношениях. Разбавленные водные растворы имеют кисловатый вкус. Из высококонцентрированных растворов кристаллизуется в виде гемигидрата (полугидрата) H3

PO4

·0,5H2

O- бесцветные кристаллы моноклинной сингонии (а =

0,7922 нм, b =

1,2987 нм, с

= 0,7470 нм,  = 109,9°; пространств, гр. Р21/a

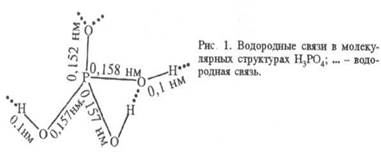

). Молекула безводной H3

PO4

и ее кристаллогидрата содержит тетраэдрическую группу PO4

. В безводной фосфорная кислота образуются водородные связи типа P — О — H ... O = P (рис. 1) (расстояние между атомами О 0,253 нм), которые удерживают структуры PO4

в виде слоев, параллельных одной из плоскостей кристалла. Водородные связи сохраняются и в концентрированных (70-80%) растворах фосфорная кислота, что отчасти обусловливает ее сиропообразную природу. В разбавленных до 40-50% растворах отмечена более устойчивая водородная связь фосфат-анионов с молекулами воды, а не с другими фосфат-анионами. В растворах фосфорная кислота имеет место обмен атомами кислорода между группами PO4

и водой. = 109,9°; пространств, гр. Р21/a

). Молекула безводной H3

PO4

и ее кристаллогидрата содержит тетраэдрическую группу PO4

. В безводной фосфорная кислота образуются водородные связи типа P — О — H ... O = P (рис. 1) (расстояние между атомами О 0,253 нм), которые удерживают структуры PO4

в виде слоев, параллельных одной из плоскостей кристалла. Водородные связи сохраняются и в концентрированных (70-80%) растворах фосфорная кислота, что отчасти обусловливает ее сиропообразную природу. В разбавленных до 40-50% растворах отмечена более устойчивая водородная связь фосфат-анионов с молекулами воды, а не с другими фосфат-анионами. В растворах фосфорная кислота имеет место обмен атомами кислорода между группами PO4

и водой.

Реклама

H3

PO4

- сильная кислота, K1

7,1·10-3

(рКа

2,12), K2

6,2·10-8

(рКа

7,20), K3

5,0·10-13

(рКа

12,32); значения K1

и K2

зависят от температуры. Диссоциация по первой ступени экзотермична, по второй и третьей - эндотермична. В таблице приведены свойства растворов фосфорной кислоты

Фосфорная кислота при нормальных условиях малоактивна и реагирует лишь с карбонатами, гидроксидами и некоторыми металлами. При этом образуются одно-, двух- и трехзамещенные фосфаты.

При нагревании выше 80 0

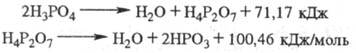

C реагирует даже с неактивными оксидами, кремнеземом и силикатами. При повышенных температурах фосфорная кислота- слабый окислитель для металлов. При действии на металлическую поверхность раствором фосфорной кислоты с добавками Zn или Mn образуется защитная пленка (фосфатирование). Фосфорная кислота при нагревании теряет воду с образованием последовательно пиро- и метафосфорных кислот:

Фосфолеум (жидкий фосфорный ангидрид, суперфосфорная кислота) включает кислоты, содержащие от 72,4 до 88,6% P2

O5

, и представляет собой равновесную систему, состоящую из орто-, пиро-, Триполи-, тетраполи- и др. фосфорных кислот.

При разбавлении суперфосфорной кислоты водой выделяется значит. кол-во тепла, и полифосфорные кислоты быстро переходят в ортофосфорную.

От других фосфорных кислот H3

PO4

можно отличить по реакции с AgNO3

- выпадает желтый осадок Ag3

PO4

. Остальные фосфорные кислоты образуют белые осадки [1,5].

Глава 2. Получение экстракционной фосфорной кислоты

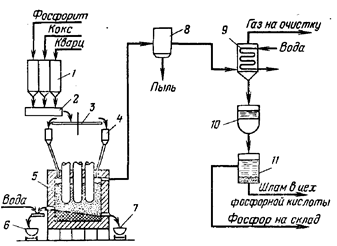

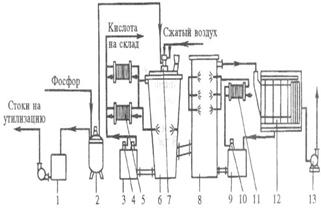

Непосредственно перед получением ЭФК, получают фосфор по специальной технологии (рис 1.)

Рис 1. Схема производства фосфора

: 1 —

бункеры сырья; 2 —

смеситель; 3 —

кольцевой питатель; 4 —

бункер шихты; 5 —

электропечь; 6 —

ковш для шлака; 7 — ковш для феррофосфора; 8 — электрофильтр; 5 — конденсатор; 10 —

сборник жидкого фосфора; 11 — отстойник

Реклама

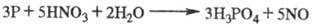

Фосфорную кислоту в лабораторных условиях легко получить окислением фосфора 32%-ным раствором азотной кислоты:

В промышленности фосфорная кислота получают термическим и экстракционным способами.

Экстракционный способ (позволяет производить наиболее чистую фосфорную кислоту) включает основные стадии: сжигание (окисление) элементного фосфора в избытке воздуха, гидратацию и абсорбцию полученного P4

O10

,

конденсацию фосфорной кислоты и улавливание тумана из газовой фазы. Существуют два способа получения P4

O10

: окисление паров P (в промышленности используют редко) и окисление жидкого P в виде капель или пленки. Степень окисления P в промышленных условиях определяется температурой в зоне окисления, диффузией компонентов и другими факторами. Вторую стадию получения термической фосфорной кислоты- гидратацию P4

O10

- осуществляют абсорбцией кислотой (водой) либо взаимодействием паров P4

O10

с парами воды. Гидратация (P4

O10

+ 6H2

O 4H3

PO4

) протекает через стадии образования полифосфорных кислот. Состав и концентрация образующихся продуктов зависят от температуры и парциального давления паров воды. 4H3

PO4

) протекает через стадии образования полифосфорных кислот. Состав и концентрация образующихся продуктов зависят от температуры и парциального давления паров воды.

Все стадии процесса совмещены в одном аппарате, кроме улавливания тумана, которое всегда производят в отдельном аппарате. В промышленности обычно используют схемы из двух или трех основных аппаратов. В зависимости от принципа охлаждения газов существуют три способа производства термической фосфорной кислоты: испарительный, циркуляционно-испарительный, теплообменно-испарительный.

Испарительные системы, основанные на отводе теплоты при испарении воды или разбавленной фосфорной кислоты, наиболее просты в аппаратурном оформлении. Однако из-за относительно большого объема отходящих газов использование таких систем целесообразно лишь в установках небольшой единичной мощности.

Циркуляционно-испарительные системы позволяют совместить в одном аппарате стадии сжигания P, охлаждения газовой фазы циркулирующей кислотой и гидратации P4

O10

. Недостаток схемы - необходимость охлаждения больших объемов кислоты. Теплообменно-испарительные системы совмещают два способа отвода теплоты: через стенку башен сжигания и охлаждения, а также путем испарения воды из газовой фазы; существенное преимущество системы - отсутствие контуров циркуляции кислоты с насосно-холодильным оборудованием.

На отечественных предприятиях эксплуатируют технологические схемы с циркуляционно-испарительным способом охлаждения (двухбашенная система). Отличительные особенности схемы: наличие дополнительной башни для охлаждения газа, использование в циркуляционных контурах эффективных пластинчатых теплообменников; применение высокопроизводительной форсунки для сжигания P, обеспечивающей однородное тонкодисперсное распыление струи жидкого P и полное его сгорание без образования низших оксидов.

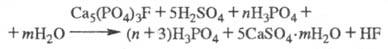

Технологическая схема установки мощностью 60 тыс. т в год 100%-ной H3

PO4

приведена на рис. 2. Расплавленный желтый фосфор распыляется нагретым воздухом под давлением до 700 кПа через форсунку в башне сжигания, орошаемой циркулирующей кислотой. Нагретая в башне кислота охлаждается оборотной водой в пластинчатых теплообменниках. Продукционная кислота, содержащая 73-75% H3

PO4

, отводится из контура циркуляции на склад. Дополнит, охлаждение газов из башни сжигания и абсорбцию кислоты производят в башне охлаждения (гидратации), что снижает послед, температурную нагрузку на электрофильтр и способствует эффективной очистке газов. Отвод теплоты в башне гидратации осуществляется циркулирующей 50%-ной H3

PO4

, охлаждаемой в пластинчатых теплообменниках. Газы из башни гидратации после очистки от тумана H3

PO4

в пластинчатом электрофильтре выбрасываются в атмосферу. На 1 т 100%-ной H3

PO4

расходуется 320 кг P.

Рис. 2. Циркуляционная двухбашенная схема производства экстракционной H3

PO4

: 1 - сборник кислой воды; 2 - хранилище фосфора; 3,9 - циркуляционные сборники; 4,10 - по-гружные насосы; 5,11 - пластинчатые теплообменники; 6 - башня сжигания; 7 - фосфорная форсунка; 8 -башня гидратации; 12 - электрофильтр; 13 - вентилятор.

Более экономичный экстракционный метод получения фосфорной кислоты основан на разложении природных фосфатов кислотами (в основном серной, в меньшей степени азотной и незначительно соляной). Фосфорнокислые растворы, полученные разложением азотной кислотой, перерабатывают в комплексные удобрения,

разложением соляной кислотой - в преципитат.

Сернокислотное разложение фосфатного сырья [в странах СНГ гл. обр. хибинского апатитового концентрата - основной метод получения экстракционной фосфорной кислоты, применяемой для производства концентрированных фосфорных и комплексных удобрений. Суть метода - извлечение (экстрагирование) P4

O10

(обычно используют формулу P2

O5

) в виде H3

PO4

. По этому методу природные фосфаты обрабатывают H2

SO4

с послед, фильтрованием полученной пульпы для отделения фосфорная кислота от осадка сульфата Ca. Часть выделенного основного фильтрата, а также весь фильтрат, полученный при промывке осадка на фильтре, возвращают в процесс экстрагирования (раствор разбавления) для обеспечения достаточной подвижности пульпы при ее перемешивании и транспортировке. Массовое соотношение между жидкой и твердой фазами от 1,7 :1 до 3,0:1.

Природные фосфаты разлагаются по схеме:

Разложению кислотами подвергаются также сопутствующие примеси: кальцит, доломит, сидерит, нефелин, глауконит, каолин и др. минералы. Это приводит к увеличению расхода используемой кислоты, а также снижает извлечение P2

O5

в целевой продукт вследствие образования нерастворимых фосфатов железа FeH3

(PO4

)2

· 2,5H2

O при концентрациях P2

O5

выше 40% (содержание P4

O10

обычно дается в пересчете на P2

O5

) и FePO4

· 2H2

O - при более низких концентрациях. Выделяющийся при разложении карбонатов СО2

образует в экстракторах стойкую пену; растворимые фосфаты Mg, Fe и Al снижают активность фосфорной кислоты, а также уменьшают содержание усвояемых форм P2

O5

в удобрениях при последующей переработке фосфорной кислоты.

С учетом влияния примесей определены требования к фосфатному сырью, согласно которым природные фосфаты с повышенным содержанием соедержанием Fe, Al, Mg, карбонатов и органических веществ непригодны для производства фосфорной кислоты.

При разложении фосфатов серной кислотой наряду с фосфорной кислотой образуется практически нерастворимый сульфат кальция:

В случае смешения фосфата с серной кислотой средних концентраций образуется густая малоподвижная пульпа, не поддающаяся разделению. Поэтому разложение фосфата проводят в присутствии некоторого количества циркулирующей продукционной фосфорной кислоты и возвращаемых в процесс промывных растворов. В результате этого вначале фосфат реагирует в той или иной степени с фосфорной кислотой, содержащейся в растворе разбавления:

Ca F(PO F(PO ) ) + n H + n H PO PO →5 Ca(H →5 Ca(H PO PO ) ) + (n-7) H + (n-7) H PO PO + HF + HF

Затем образовавшийся Ca(H PO PO ) ) взаимодействует с серной кислотой в присутствии фосфорной кислоты: взаимодействует с серной кислотой в присутствии фосфорной кислоты:

Ca(H PO PO ) ) +H +H SO SO + m H + m H PO PO → CaSO → CaSO + (m+2) H + (m+2) H PO PO

Сульфат кальция может быть выделен в форме дигидрата CaSO *2H *2H O (гипса), полугидрата CaSO O (гипса), полугидрата CaSO *0,5H *0,5H O или водного CaSO O или водного CaSO (ангидрита). В зависимости от этого процесс можно вести дигидратным, полугидратным или ангидритным способами при разных температурах с получением фосфорной кислоты различной концентрации. Количество воды, вводимой в систему определяется не только степенью окисления выделившегося сульфата кальция, сколько отмывкой кислоты из осадка и необходимостью создания текучести пульпы и концентрации кислоты. .[1-3,6] (ангидрита). В зависимости от этого процесс можно вести дигидратным, полугидратным или ангидритным способами при разных температурах с получением фосфорной кислоты различной концентрации. Количество воды, вводимой в систему определяется не только степенью окисления выделившегося сульфата кальция, сколько отмывкой кислоты из осадка и необходимостью создания текучести пульпы и концентрации кислоты. .[1-3,6]

Глава 3. Аппаратурное оформление процесса

Аппараты для разложения и кристаллизации сульфата кальция

Разложение фосфата и кристаллизация сульфата кальция обычно протекает в одних и тех же аппаратах – экстракторах. Общий объем определяется необходимым временем пребывания в них реакционной массы (пульпы), а также производительностью системы.

Экстракторы – вертикальные цилиндрические или прямоугольные резервуары большой вместимости, снабженные пропеллерными или турбинными мешалками, вращающимися с частотой 400-600 об/мин. Они оборудованы вытяжными трубами для газов и паров.

Устойчивые металлические и неметаллические материалы защищают экстракторы, мешалки и трубопроводы от коррозии при действии горячих кислот и других примесей, а также от эрозии, т.е. истирания перемешиваемой пульпой. Так, поверхность стальных цилиндрических реакторов покрывают листовым свинцом или полиизобутиленом.

Крышки резервуаров-разъемные, что облегчает их монтаж. Защищают их гуммированием или футеровкой кислотоупорным материалом.

Газоходы изготовляют из черного металла и гуммируют. Наконечники труб для барботажа охлаждающего воздуха изготовляют из специальной стали. Трубопроводы и насосы для перекачки пульпы и фосфорной кислоты, лопасти мешалок выполняют из стали ЭИ – 943, а для разбавленных кислот – из сталей ЭИ – 448 и Х18Н10Т. Части трубопроводов, недоступные для чистки, изготавливают из полиэтилена, а также из армированной резины.

Батарейные (многореакторные) одно- и многомешальные экстракторы.

Батарейные экстракционные системы состоят из четырех последовательно расположенных реакторов с общим полевым объемом 320-340 кубических метров.

Цилиндрические реакторы диаметром 6950 и высотой 4000мм изготовлены из стали со слоем резины в 5мм и футерованы в полкирпича кислотоупорным силикатно-алюминиевыми в четверть – углеродистым материалом. Каждый реактор разделен на два отделения кирпичной перегородкой, имеющей в нижней части отверстия для движения пульпы. Экстракторы сообщаются между собой переточными желобами. В каждом отделении установлено по две двухъярусных мешалки с 12 лопастями каждая с частотой вращения 1500об/мин.

При верхних перетоках пульпы из одного одномешалкового аппарата в другой увеличивается вероятность проскока непрореагировавших частиц сырья через систему вдоль поверхности пульпы. При установке в аппаратах карманов нижним перетоком для пульпы в нижней их части осаждаются, а затем затвердевают частицы, что требует частичной чистки вертикальных перетоков.

Экстракторы для разложения фосфатного сырья

Фосфат разлагают в экстракторе с рабочим объемом 730 кубических метров, а пульпу отфильтровывают на карусельном вакуум-фильтре с поверхностью 80 квадратных метров. Продолжительность пребывания пульпы в экстракторе составляет 7-7,5 часов. Отвешенный автоматическими весами апатитовый концентрат поступает в первое отделение экстрактора. Серную кислоту с концентрацией 92,5%, разбавленную до 55-57% и охлажденную в графитовых холодильниках до 50-70º С, подают через распределительную коробку в первые три отделения экстрактора. Сюда направляют также раствор разбавления, содержащий 22-24% P2

O5

и имеющий плотность 1,24-1,26 г\ см3

. Его получают смешиванием части основного фильтрата со вторым фильтратом.

Подача в первые три секции охлажденных потоков серной кислоты, раствора разбавления и в первую секцию циркулирующей пульпы отводит тепло в сторону и поддерживает оптимальные температуры реакционной массы в экстракторе. Циркулирующая пульпа охлаждается в вакуум-испарителе при разрежении 76-84кПа и возвращается на экстракцию через десятую распределительную секцию экстрактора в количестве 1900-2000 т\ ч.

Вакуум-испаритель-стальной, гуммированный цилиндрический аппарат диаметром 4,5 и высотой 0,6 м с коническим футерованным днищем. Пульпу в него подают двумя вертикальными погруженными насосами, установленными в девятой секции-кармане экстрактора. Насосы изготовлены из нержавеющей стали, имеют высоту 3,5 и диаметр 1,0 м.

При выходе из испарителя охлажденная пульпа поступает по барометрическому трубопроводу в десятую распределительную секцию экстрактора. Отсюда часть пульпы откачивают погружным насосом на вакуум-фильтр. Количество пульпы, поступающей на фильтр, регулируют автоматическим индукционным расходомером, установленным на пульпопроводе и связанны с уровнем пульпы в экстракторе. Избыток пульпы из распределительного отделения перетекает в восьмую секцию экстрактора.

Одновременно с водой в паровую фазу вакуум-испарителя выделяются и соединения фтора, которые отмывают в промывной башне. Промывная башня имеет высоту 12,5 метров и диаметр 3,9 м. Кислоту разбрызгивают через форсунки, установленные в верхней части башни в четыре ряда, по семь форсунок в каждом ряду. Затем пары воды конденсируются в поверхностном конденсаторе. После этого паровоздушная смесь вакуумом-насосами выбрасывается в атмосферу. Окончательно газообразные фторсодержащие соединения из аппаратуры всей системы-из сборников фильтратов, экстрактора, распределительных коробок, после вакуумных насосов улавливают в абсорберах Вентури.

Фильтрование пульпы и отмывку фосфорной кислоты из осадка проводят при разрежении 66-800кПа. Карусельный вакуум-фильтр с поверхностью фильтрации 80 квадратных метров имеет высоту 4,75 и диаметр 15,64 м. .[3,4]

Кроме традиционного способа получения ЭФК [1] , по которому фоссырье, серная кислота, оборотная фосфорная кислота, промывные воды смешиваются в экстракторе при постоянном перемешивании с образованием фосфорнокисой пульпы (способ-аналог). Пульпа, состоящая в основном из фосфорной кислоты и фосфогипса при соотношении Ж: Т = (3-2,5: 1), подается на разделение и отмывку, которую осуществляюют фильтрацией на карусельном или ленточном вакуум-фильтре с 2-х - 3-ступенчатой промывкой осадка - фосфогипса (устройства-аналог). В результате примерно 1/3 ЭФК от ее общего количества в пульпе отводится в качестве продукционной, а остальная, смешиваясь с промывными водами, направляется в качестве оборотной обратно в экстрактор. К недостаткам способа и устройства для разделения пульпы следует в первую очередь отнести ненадежность стадии фильтрации, особенно при использовании в качестве фоссырья фосфоритов. Трудность фильтрации связана как с получением в экстракторе мелких кристаллов фосфогипса, так и с высокой вязкостью продукционных растворов ЭФК. В результате из-за плохой фильтруемости суспензии продукционная ЭФК может содержать от 1,5 до 3% взвешенных частиц, что снижает качество продуктов переработки экстракционной фосфорной кислоты (аммофос, суперфосфат и т. д. ). Кроме того, из-за плохой отмывки, выбрасываемый в отвалы, фосфогипс содержит до 2-2,5% Р2

О5

, что приводит к большим потерям основного вещества и загрязнению окружающей среды. Вследствие быстрой забивки фильтрующих элементов фосфогипсом (особенно его мелкими фракциями) время непрерывной работы, например, карусельных вакуум-фильтров не превышает в среднем 5-6 сут, после чего необходим трудоемкий планово-профилактический ремонт с заменой фильтроткани.

Известен другой способ получения ЭФК, предусматривающий улучшение фильтруемости осадка фосфогипса за счет внесения в реакционную смесь (в экстракторе) затравочных кристаллов фосфогипса [2] . При этом достигается укрупнение кристаллов фосфогипса. Способ позволяет улучшить фильтруемость осадка фосфогипса благодаря снижению количества мелких фракций, увеличить коэффициент разложения фоссырья, снизить потери Р2

О5

с отфильтрованным фосфогипсом (способ-прототип).

Известен аппарат для разделения и отмывки от остатка жидкой составляющей [3] , содержащий корпус, верхнюю и нижнюю отстойные камеры, снабженные штуцерами для подвода и вывода взаимодействующих фаз. Внутри корпуса размещены контактные насадочные элементы (массообменные элементы), представляющие собой тарелки с перфорацией типа КРИМЗ ГИАП и т. д. Данные аппараты относятся к классу вибрационных при наличии источника вибрационных воздействий на насадочные элементы (в данном случае подвижны и совершают колебательные движения собственно насадочные элементы) или к классу пульсационных при наложении пульсационных воздействий на столб жидкости в аппарате (при этом насадочные элементы остаются неподвижными, а возвратно-поступательное колебательное движение осуществляет жидкость).

В аппаратах вибро-пульсационного действия для промывки осуществляют ток промывной жидкости (воды) от нижней к верхней отстойной камере.

К достоинствам таких аппаратов следует отнести высокую эффективность отмывки осадков, возможность регулирования скорости восходящего потока промывной жидкости и тем самым регулирование количества и размеров выносимых со сливом взвешенных частиц (гидроклассификация).

К недостаткам способа, выбранного в качестве прототипа, следует отнести то, что не устраняются эксплуатационные трудности, связанные с работой фильтрационного передела, и затраты на ремонт вакум-фильтров, поскольку необходимо фильтровать весь объем получаемой в экстракторе пульпы и отделять фосфогипс от высоковязких (особенно при использовании фосфоритов) продукционных растворов ЭФК. Промывка фосфогипса осуществляется на фильтрующей поверхности вакуум-фильтра через слой фильтруемого осадка, что предопределяет невысокую эффективность отмывки и потери Р2

О5

с фосфогипсом.

Кроме того, в описанном способе отсутствует возможность классификации затравочных кристаллов фосфогипса по размеру и их количественной дозировки в реакционную зону экстрактора.

К недостаткам аппарата для отмывки осадка, выбранного в качестве прототипа, следует отнести неизбежность разбавления промывной водой слива верхнего отстойника. Поэтому известные конструкции пульсационных колонн неприменимы, когда необходимо не только хорошо отмыть фазу, но и сохранить концентрацию основного вещества в сливе.

В способе получения экстракционной фосфорной кислоты фосфорнокислую суспензию подвергают первичному отстаиванию с удалением фосфорной кислоты, соответствующей по количеству образованной по реакции, т. е. на стадии первичного отстаивания удаляют только продукционную кислоту. Полученную при первичном отстаивании сгущенную фосфорнокислую суспензию смешивают с промывной водой и подвергают вторичному отстаиванию с одновременной противоточной промывкой фосфогипса свежей промывкой водой с образованием водной суспензии фосфогипса. Водную суспензию фосфогипса подвергают фильтрации с получением промывных вод.

Полученную при вторичном отстаивании оборотную фосфорную кислоту, содержащую затравочные кристаллы фосфогипса, направляют в реакционную зону экстрактора.

Полученные на стадии фильтрации промывные воды (в данном случае это фильтрат, ибо собственно промывка проведена согласно вышеизложенному ранее) разделяют на два потока, один из которых используют в качестве оборотного для образования водной суспензии фосфогипса (второй поток согласно вышеизложенному смешивают со сгущенной фосфорнокислой суспензией, полученной при первичном отстаивании).

Осуществляется последовательное отстаивание пульпы, причем отстаивание сопровождается противоточной промывкой осадка с регулируемой скоростью восходящего потока промывной воды, что позволяет осуществить одновременную гидроклассификацию кристаллов фосфогипса и вносить в экстрактор вместе с оборотной ЭФК определенное количество затравочных кристаллов фосфогипса. В результате проведения описанного процесса на фильтрацию подают не фосфорнокислую пульпу, а суспензию фосфогипса в воде или в слабом (до 0,5% Р2

О5

) растворе ЭФК. Этим определяется снижение потерь ЭФК с фосфогипсом.

Подача в экстрактор регулируемого количества затравочных кристаллов фосфогипса, способствующая их укрупнению и выравниванию габитуса, снижение вязкости жидкой фазы в суспензии, подаваемой на фильтрацию, приводит к значительному росту интенсивности фильтрационного процесса и сокращению поверхности фильтрации. При этом снижаются затраты на обслуживание и ремонт фильтров [5].

Пример 1. В экстрактор подают 47 кг/ч фоссырья (фосфориты Каратау), 45 кг/ч 93% -ной серной кислоты и 215 кг/ч оборотного раствора фосфорной кислоты (14,8% Р2

О5

), содержащего 3 мас. % затравочных кристаллов. В результате реакции получают = 300 кг/ч фосфорнокислой пульпы с Ж: Т = 2,5: 1, а из экстрактора испаряется 7 кг/ч паров воды и фтористых соединений. Полученная фосфорнокислая пульпа подается в верхнюю отстойную зону в количестве 300 кг/ч, где осуществляется ее первичное отстаивание с получением в сливе 65 кг/ч 21% -ной экстракционной фосфорной кислоты. При диаметре верхней отстойной части 0,5 м скорость восходящего потока составляет 0,3 м/ч. Сгущенная пульпа поступает в промежуточную отстойную зону, где разбавляется оборотной промывной водой. Снизу противотоком к оседающему фосфогипсу в отстойник поступает поток промывной воды, ждущий из ствола колонны. Промежуточный отстойник выполняет роль, как отстойника, так и смесителя, откуда в качестве слива отводится 215 кг/ч оборотной фосфорной кислоты с концентрацией 14,8% Р2

О5

. При диаметре промежуточной отстойной зоны 0,75 м и указанных потоках, скорость восходящего потока составляет 0,4 м/ч, что обеспечивает вынос со сливом 6 кг/ч (3% твердого в оборотной ЭФК) кристаллов фосфогипса. Оборотный раствор ЭФК направляется в экстрактор, а осаждающийся фосфогипс из промежуточной отстойной зоны попадает в зону основной отмывки (колонная часть аппарата). По колонне D = 0,2 м за счет подачи в ее нижнюю часть 10 л/ч свежей промывной воды формируется восходящий поток со скоростью 0,3 м/ч, который, с одной стороны, препятствует распространению собственно фосфорной кислоты в зону отмывки, с другой - пропускает осадок фосфогипса, поскольку все кристаллы со скоростью осаждения меньше 09,4 м/ч вынесены со сливом промежуточного отстойника. Промывка фосфогипса в колонной части аппарата осуществляется при наличии восходящего потока промывной воды за счет возвратно-поступательных колебаний (пульсации) столба суспензии на массобменных элементах (тарелки "кримз"). Высота промывной зоны (колонной части аппарата) составляет 8,8 м. Отмытый фосфогипс поступает в нижнюю отстойную зону, куда подается 90 л/ч промывной воды для разбавления суспензии до Ж: Т = 1,15: 1 и транспортировки ее на фильтрацию. С фильтра снимается 120 кг/ч отмытого осадка фосфогипса с влажностью 33% и содержанием в жидкой фазе 0,5 % Р2

О5

, а отфильтрованные промывные воды в количестве 52 кг/ч направляются на разбавление в промежуточную отстойную зону.

П р и м е р 2. В экстрактор подают 47 кг/ч фоссырья, 45 кг/ч 93% -ной серной кислоты и 215 кг/ч оборотного раствора фосфорной кислоты, содержащего 6 мас. % затравочных кристаллов фосфогипса. В результате реакции получают 300 кг/ч фосфорнокислой пульпы с Ж: Т = 2: 1, а из экстрактора испаряется 7 кг/ч паров воды и фтористых соединений.

Полученная пульпа в количестве 300 кг/ч направляется в верхнюю отстойную зону, откуда при скорости восходящего потока 0,3 м/ч сливается 65 кг/ч 21% ЭФК. Сгущенная пульпа поступает в промежуточную отстойную зону, куда помимо оборотного потока промывной воды с фильтра и промывной воды с низа колонны возвращается 50 кг/ч оборотной фосфорной кислоты, что обеспечивает скорость восходящего потока в промежуточном отстойнике 0,5 м/ч. В колонне за счет подачи в ее нижнюю часть 10 л/ч промывной воды формируется восходящая скорость 0,3 м/ч. В сливе промежуточной отстойной зоны имеется 265 кг/ч оборотной фосфорной кислоты с концентрацией 15% Р2

О5

и содержанием 6 мас. % кристаллов фосфогипса, 50 кг/ч оборотной ЭФК возвращается в промежуточный отстойник.

После отмывки в колонне на массообменных элементах при наличии пульсации водная суспензия фосфогипса разбавляется в нижнем отстойнике 90 кг/ч свежей промывной воды и 50 кг/ч промывной воды, получаемой после фильтрации фосфогипса. Полученная суспензия направляется на фильтрацию, откуда снимают 120 кг/ч фосфогипса.

Отфильтрованные промывные воды в количестве 106 кг/ч делятся на два потока, один из которых (50 кг/ч) направляется в нижнюю отстойную зону для разбавления водной суспензии фосфогипса, а второй подается в промежуточную отстойную зону.[4,6]

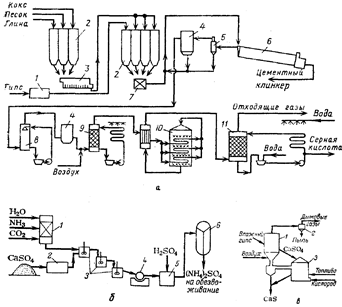

Рис. 4.

Схемы утилизации отходов производства экстракционной фосфорной кислоты: а — при переработке фосфоангидрита в серную кислоту и цемент: 1 — сушилка; 2 — силосы; 3 — мельница; 4 — электрофильтры; 5 — циклон; 6 — вращающаяся печь; 7 - смеситель; 8 — холодильник; 9 — сушильная башня; 10 — конвертер; 11 — абсорбер; б — при переработке фосфогипса в сульфат аммония: 1—реактор для приготовления (NH4

)2

СО3

; 2 — мельница; 3 —реакторы двойного замещения; 4—барабанный фильтр; 5 — реактор-нейтрализатор; 6 — многокорпусный выпарной аппарат; в —при переработке фосфогипса в сульфид кальция; 1—реактор 1; 2 — циклон; 3 — реактор II

Литература

1. Копылев Б. А. и др. Технология экстракционной фосфорной кислоты М.: Химия, 1989. –460с.

2. «Общая химическая технология и основы промышленной экологии». Под ред. Ксензенко. – М.: «КолосС», 2003г.

3. И. П. Мухленов «Основы химической технологии». – М.: «Высшая школа», 1991 г.

4. И. П. Наркевич «Утилизация и ликвидация отходов в технологии неорганических веществ». – М.: Химия, 1984 г.

5. М.Е. Позин, Р.Ю. Зинюк «Физико-химические основы неорганической технологии». - Л.: Химия, 1985 г.

6. Н.С.Торочешников, А.И.Родионов, Н.В.Кельцев, В.Н. Клушин «Техника защиты окружающей среды». - М.: Химия, 1981г

|