Содержание

1.Организация нормирования и оплаты труда в условиях судостроительного предприятия

1.1 Содержание, сущность, принципы организации заработной платы

1.2 Формы и системы оплаты труда и их характеристика

1.3 Нормирование и оплата труда в условиях стапельно-сборочного производства. Нормативные документы

2.Организация, проектирование производственного участка по формированию среднего блока танкера – химовоза

2.1 Технология формирования среднего блока

2.2 Расчет норм трудоёмкости по формированию среднего блока

2.3 Определение численности персонала занятого формированием среднего блока (на годовую программу)

2.4 Расчет количества оборудования необходимого для формирования среднего блока

2.5 Обоснование формы организации труда на проектируемом производственном участке. Организация управления участком

2.6 Обоснование формы и системы оплаты труда персонала занятого формированием среднего блока

2.7 Расчет фонда оплаты труда производственных рабочих, занятых формированием среднего блока

2.8 Организация обслуживания проектируемого производственного участка

2.9 Обеспечение качества формирования среднего блока

3.Укрупненный расчет себестоимости среднего блока

4.Технико-экономические показатели проектируемого производственного участка

5.Сетевой график формирования среднего блока и его разработка

6.Обоснование видов движения предметов труда

7.Методологические основы создания производственного участка

Заключение

Список используемой литературы

1. Организация нормирования и оплаты труда в условиях судостроительного предприятия.

1.1 Содержание, сущность, принципы организации заработной платы

Понятие «заработная плата» используется применительно к лицам, работающим по найму и получающим за свой труд вознаграждение в заранее оговоренном размере.

Заработная плата есть элемент дохода наемного работника, форма экономической реализации права собственности на принадлежащий ему ресурс труда. Для работодателя, который покупает ресурс труда для использования его в качестве одного из факторов производства, оплата наемных работников является одним из элементов издержек производства.

Ведущее место в организации заработной платы принадлежит единой тарифной

системе

и единой системе должностных окладов

. Дифференциация и определение размера заработной платы рабочих в зависимости от сложности, характера и условий труда осуществляются на основе тарифной системы. Тарифная система включает в себя тарифно-квалификационные справочники работ и профессий, тарифные сетки и тарифные ставки, а также районные коэффициенты. Тарифно-квалификационный справочник

представляет собой сборник квалификационных характеристик, определяющих объем профессиональных знаний и трудовых навыков, которыми должен обладать рабочий определенного разряда и профессии. На основе тарифно-квалификационного справочника устанавливаются также тарифные разряды работ в соответствии с их сложностью.

Реклама

Тарифная сетка

— это совокупность действующих в отрасли тарифных разрядов и соответствующих им тарифных коэффициентов, которые определяют установленные соотношения в* оплате труда в зависимости от его сложности и квалификации рабочих. Тарифный разряд используется для характеристики сложности работы и квалификации рабочего.

В судостроении принято шесть тарифных разрядов. На каждом предприятии определяется средний разряд работ (по цехам и видам работ) и средний разряд рабочих (по цехам и профессиям). Если рабочие используются в соответствии с их квалификацией, средний разряд работ равен среднему разряду рабочих. Несовпадение значений тарифного разряда работ и квалификационного разряда рабочих свидетельствует о неправильном использовании рабочей силы (сложные и ответственные работы выполняют рабочие низкой квалификации, либо квалифицированные рабочие заняты на простых работах, не требующих высокого профессионального мастерства — и то, и другое приводит к отрицательным экономическим последствиям).

Тарифный коэффициент

, соответствующий каждому тарифному разряду, показывает, во сколько раз уровень оплаты работ данного разряда превышает уровень оплаты работ первого разряда. Соотношение по уровню оплаты самого высокого (шестого) и самого низкого (первого) разрядов называется диапазоном тарифной сетки. Используют не одну, а несколько тарифных сеток для различных условий работ: нормальных, тяжелых, вредных, особо тяжелых, особо вредных на основе разработанного в отрасли типового перечня. Основным элементом тарифной системы являются тарифные ставки.

Тарифные ставки

- установленные на предприятии нормы оплаты труда за единицу рабочего времени (час, день, месяц). Для оплаты труда рабочих используются главным образом часовые тарифные ставки.

Реклама

Часовая тарифная ставка

определяется умножением тарифной ставки 1-го разряда на тарифный коэффициент, соответствующий разряду выполняемой работы.

Тарифные ставки дифференцируются в зависимости от условий труда. Часовые тарифные ставки на работах с тяжелыми и вредными условиями выше на 10—12%, а на работах с особо тяжелыми и особо вредными условиями - на 10-24% тарифных ставок для работ с нормальными условиями труда.

Дифференциация в оплате труда вводится также с учетом интенсивности (затрат труда в единицу времени) и формы оплаты труда (для сдельщиков часовые тарифные ставки выше, чем для повременщиков, так как интенсивность труда при сдельной оплате, как правило, выше).

В организации заработной платы ИТР, служащих, МОП и части вспомогательных рабочих роль тарифных ставок выполняют месячные оклады, предусмотренные Единой схемой должностных окладов и находящие отражение в штатных расписаниях производственных подразделений, отделов и служб предприятий и организаций отрасли.

Должностной оклад работника

— гарантированная государственная оплата, которая не зависит от результатов работы предприятия или его подразделения, в котором работает данный работник.

Известно, что объектом на рынке труда является право использования единицы ресурса труда определенного качества в течение некоторого промежутка временив определенных условиях. Рыночная цена единицы труда — это ставка заработной платы, оговоренная в договоре, определяющая уровень оплаты труда конкретных профессионально-квалификационных характеристик в единицу времени. Таким образом, основным элементом заработной платы является ставка заработной платы, но ее размер не учитывает некоторые особенности. Прежде всего — индивидуальные различия в способностях работников, их физической силе и т. п. По этой причине выделяется переменная часть заработной платы, которая отражает данные различия (премии, надбавки и т. п.).

На размер ставки заработной платы влияет ряд рыночных факторов:

- изменение спроса и предложения на рынке товаров и услуг, при производстве которых используется данный труд;

- полезность ресурса для предпринимателя;

- эластичность спроса на труд по цене;

- взаимозаменяемость ресурсов;

- изменение цен на потребительские товары и услуги.

На уровень оплаты труда воздействуют не только рыночные факторы.

К внерыночным факторам можно отнести меры государственного регулирования, связанные с установлением минимума заработной платы, уровня гарантируемых законодательством компенсационных доплат, а также меры по регулированию занятости и защите внутреннего рынка труда.

Помимо этого на уровень и условия оплаты труда воздействует механизм договорного регулирования. Это касается всех уровней заключения трудовых соглашений. В Российской Федерации порядок 'заключения коллективных договоров и соглашений определен Законом РФ «О коллективных договорах и соглашениях» от 11 марта 1992 г. с учетом последующих изменений и дополнений. Соглашения могут заключаться на федеральном уровне - Генеральное тарифное" соглашение; на уровне субъектов Федерации - региональные, отраслевые и территориальные; на уровне отдельного предприятия, организации, фирмы - двусторонние коллективные договоры.

1.2 Формы и системы оплаты труда и их характеристика

Основными формами оплаты труда являются сдельная и повременная. При повременной форме размер заработной платы определяется в зависимости от величины фактически отработанного времени и квалификации работника. При сдельной форме размер заработной платы зависит от количества выработанной продукции (или выполненного объема работ) определенного качества. Сдельная форма заработной платы создает большую по сравнению с повременной оплатой заинтересованность в результатах труда. Однако эффективность сдельной оплаты в большой мере зависит от качества технического нормирования, правильности учета выполненного объема работ и надежности контроля качества их выполнения. В тех случаях, когда эти условия соблюсти трудно или невозможно, применяется повременная форма оплаты труда. Повременно оплачивается труд рабочих в опытном производстве, а также при выполнении работ, требующих соблюдения особой точности, и работ, сопряженных с опасностью.

В судостроении наиболее распространенной формой оплаты труда основных производственных рабочих является сдельная форма. Ею охвачено около 70% всех рабочих. Сдельная форма оплаты труда имеет две разновидности: индивидуальная и бригадная сдельщина. При индивидуальной

сдельщине определяется заработная плата каждого рабочего в зависимости от уровня выполнения им производственных норм. При бригадной

(коллективной) сдельщине определяется заработная плата всей бригады, а распределение ее между отдельными ее членами осуществляется в соответствии с количеством отработанного времени и квалификацией рабочего (его разрядом). Бригадная сдельщина применяется в тех случаях, когда работа не может быть выполнена одним рабочим, а требует одновременного участия нескольких рабочих одной или разных профессий, например судосборочные и монтажные работы.

Повременная форма

оплаты, как уже отмечалось, применяется, если труд работников трудно пронормировать и измерить количеством изготовленной продукции. Сюда относится, например, труд рабочих цехов вспомогательного производства, а также основных производственных рабочих, участвующих в экспериментальных работах. Повременная форма используется также для оплаты труда ИТР, СКП, МОП, учеников и работников охраны.

1.3 Нормирование и оплата труда в условиях стапельно-сборочного производства. Нормативные документы

Подразделения обеспечивающие организацию оплаты труда в условиях судостроительного предприятия и стапельно-монтажного цеха.

- ОНОТИЗ отдел научной организации труда и заработной платы.

- БТН бюро технического нормирования.

- Бухгалтерия.

- ИВЦ информационный вычислительный центр.

Существует несколько систем сдельной оплаты труда и в том числе:

- прямая сдельная система;

- сдельно-прогрессивная;

- сдельно-премиальная;

- аккордная система;

- косвенная сдельная оплата (косвенная сдельщина).

При прямой сдельной системе

заработная плата рабочего определяется как произведение сдельной расценки за единицу продукции (или работ) на количество изготовленной продукции (или объем работ). При этом сдельная расценка не меняется в зависимости от уровня выполнения норм.

При сдельно-прогрессивной системе

продукция, изготовленная в пределах установленной нормы выработки, оплачивается как при прямой сдельщине, т. е. по неизменным сдельным расценкам, а вся продукция, произведенная сверх нормы, оплачивается по повышенным прогрессивно возрастающим расценкам, установленным на предприятии на основе шкалы доплат.

При сдельно-премиальной системе

оплаты труда общий заработок рабочего складывается из заработка, исчисленного по основным сдельным расценкам как при прямой сдельщине, и премии за перевыполнение норм выработки и за достижение определенных качественных показателей (качество продукции, экономия материалов, снижение себестоимости и др.).

Аккордная система

— разновидность коллективной сдельной системы оплаты труда. Расценка устанавливается на заранее установленный комплекс работ с определением срока их выполнения. Сумма заработка объявляется заранее, до начала работ. Применяется там, где требуется выполнение работы в сжатые сроки: при сдаче готовой продукции, при устранении аварии, на ремонтных работах и т. п. Наиболее распространенной системой оплаты труда основных производственных рабочих в судостроении является сдельно-премиальная оплата. Сдельно-прогрессивная и аккордная системы применяются ограниченно. Широкое применение этих систем может привести к отрицательным экономическим последствиям — опережению темпов роста средней заработной платы по отношению к темпам роста производительности труда, увеличению себестоимости, перерасходу фонда заработной платы. Косвенная сдельщина

применяется для оплаты труда части вспомогательных рабочих, обслуживающих основных производственных рабочих. Заработная плата при этой системе определяется в зависимости от результатов труда основных производственных рабочих:

- простой повременной системы;

- повременно-премиальной системы.

При простой повременной системе

оплаты труда рабочего начисления производятся исходя из отработанного времени и установленной часовой тарифной ставки в зависимости от квалификации рабочего (его тарифного разряда).

При повременно-премиальной системе

оплата труда рабочего производится исходя из отработанного времени и установленной тарифной ставки с учетом определенного размера премии за качественное и срочное выполнение работ.

Заработная плата ИТР и служащих исчисляется на основе должностных месячных окладов, установленных в штатном расписании. Аналогичным образом определяется заработок для вспомогательных рабочих некоторых профессий и МОП.

Область эффективного применения различных форм и систем заработной платы определяется характером производства и особенностями хозяйственной обстановки на предприятии в данный период времени. В основе оплаты труда, как уже говорилось, лежит тарифная система и Единая схема должностных окладов. С их помощью определяется прямая (тарифная) заработная плата, т. е. та часть доходов трудящихся, которая непосредственно зависит от количества изготовленной продукции определенного качества, выполненного объема работ определенной сложности или количества времени, отработанного работниками определенной квалификации. Это основная часть заработка. Другая часть - премии, начисляемые работникам различных категорий за достижение определенных показателей премирования (общих или частных).

В соответствии с этим различают премирование по результатам

производственно-хозяйственной деятельности и

премирование по специальным

системам. Преимущественное значение имеют премии по результатам производственно-хозяйственной деятельности (рост объема производства, повышение производительности труда и др). Специальные системы направлены на достижение частных целей (освоение производственных мощностей, внедрение новой техники, экономия материалов, топлива, энергии, сокращение продолжительности постройки судов, повышение их качества и снижение себестоимости и т. д.). Источниками премирования по специальным системам являются специальные фонды, а премирование по основным результатам ведется из фонда заработной платы и фонда материального поощрения.

При правильно организованной системе премирования размер премий устанавливается в непосредственной зависимости от величины трудового вклада каждого работника и коллектива в целом в результаты производственно-хозяйственной деятельности предприятий.

Элементами системы премирования

являются показатели премирования (основные и дополнительные), условия премирования (основные и дополнительные) и уровень премирования в процентах от выбранной базы (в процентах от суммы должностного оклада, стоимости сэкономленных материалов и т. д.). Для работников разных категорий в зависимости от их роли в производстве и управлении и от характера выполняемых ими функций устанавливаются свои показатели и свои условия премирования. Так, например, для руководящих работников основными показателями премирования являются рост производительности труда и объема производства.

Основные условия премирования руководящих работников состоят в следующем:

—в выполнении плана по производству важнейших видов продукции;

—в выполнении заданий и обязательств по поставкам продукции;

—в выполнении плана по общей прибыли.

Для ИТР в число показателей включается рост производительности труда, а в число основных условий — выполнение плана по выпуску важнейших видов продукции. При невыполнении основных показателей и основных условий премирование не производится.

Премирование основных производственных рабочих должно быть организовано так, чтобы размер премий определялся в прямой зависимости от индивидуальных результатов труда рабочего и величины его трудового вклада в общие итоги работы коллектива.

Премии рабочим устанавливаются по основным результатам их работы, а также вводятся специальные системы премирования. Преимущественная роль принадлежит премированию за основные результаты работы (выполнение и перевыполнение заданий, высокое качество работ, достижение конечных результатов комплексными бригадами, работающими на один наряд и т. п.).

Премирование рабочих по основным результатам личного труда производится из фонда заработной платы, а из фонда материального поощрения производится премирование по результатам работы предприятия за год (по результатам коллективного труда).

Максимальный размер премии, выплачиваемой рабочему из фонда заработной платы, не должен превышать 40% заработка, начисленного по тарифу. Премии, выплачиваемые рабочим из фонда материального поощрения, предельным размером не ограничиваются. Рабочие могут быть полностью или частично лишены премии за нарушение трудовой дисциплины, требований техники безопасности и другие упущения в работе.

Системы премирования должны создавать заинтересованность в напряженном труде, повышении его производительности, творческом отношении к труду.

Наряду с основными показателями и основными условиями используются также дополнительные показатели и дополнительные условия премирования руководящих работников, ИТР и служащих. Они устанавливаются дифференцированно для каждой группы работников с учетом выполняемых ими функций и предъявляемых к этим работникам требований (сокращение трудоемкости и снижение себестоимости продукции, повышение качества норм и нормативов, рост производительности труда, экономия ресурсов и т. д.). При невыполнении дополнительных показателей и дополнительных условий размер премий может быть снижен до 50%.

Источником премирования руководящих работников, ИТР и служащих является фонд материального поощрения, образуемый из прибыли предприятия. Максимальный размер премии руководящих работников, ИТР и служащих не может превышать 50% от должностного оклада.

2. Организация, проектирование производственного участка по формированию среднего блока танкера – химовоза

2.1 Технология формирования среднего блока

Средний блок танкера – химовоза состоит из четырёх подблоков, каждый из которых включает в себя:

· 2 днищевые секции (L = 11,5 м; B = 13 м; H = 2,5 м)

· 2 бортовые секции (L = 11,5 м; B = 2,5 м; H = 15 м)

· 2 секции переборок (L = 13 м; B = 0,5 м; H = 15 м)

· 2 секции палубы (L = 11,5 м; B = 13 м; H = 0,5 м)

· 1 секция продольного коффердама (L = 13 м; B = 1,5 м; H = 15 м)

Формирование среднего блока начинается с подготовки стапельного места:

· Пробивка общей ДП

· Проверка стапельных тележек и путей

· Вынос контрольных и базовых плоскостей на колонны дока

После окончания проверочных операций работу сдать мастеру УКП.

Сборочные работы начинаются с установки закладной днищевой секции. Затем к ней пристыковывается смежная днищевая секция; после проверки, причерчивания, обрезки припуска производятся стыковочные, а затем сварочные работы.

Применяя вышеуказанные технологические операции (проверка, причерчивание, обрезка припуска, стыковка) произвести установка секций в следующем порядке:

· продольный коффердам

· переборки

· борта

· палубы

После окончания работ конструкцию предъявить мастеру УКП.

Во время проведения сборочно-сварочных работ по формированию подблоков необходимо проводить проверочные работы до, после и во время сварки, а также контроль положения подблока относительно основных базовых плоскостей не реже чем один раз в 3 дня. После окончания работ конструкцию предъявить мастеру УКП.

К формированию среднего блока можно приступать уже после окончания сборочно-сварочных по формированию двух подблоков, при этом необходимо провести комплекс проверочных работ по выравниванию подблоков. После причерчивания и обрезки припуска можно производить сварку монтажного стыка. Для уменьшения сварочных деформаций допускается установка технологических жесткостей по периметру стыка не реже чем через 500 мм.

После окончания работ конструкцию предъявить мастеру УКП.

2.2 Расчет норм трудоёмкости по формированию среднего блока

Трудоёмкость постройки судна представляет собой совокупные затраты и труда производственных рабочих, выраженные в нормированных часах, на всех стадиях технологического процесса его постройки, например затраты: на изготовление деталей корпуса, сборку узлов, секций и формирование корпуса на стапеле, на монтаж механизмов и устройств, на все виды испытаний и сдачу судна заказчику.

Трудоёмкость измеряют в нормо-часах. Нормо-час выражает произведение нормированной продолжительности работы в часах на число рабочих, необходимых для выполнения этой работы.

Норма времени должна предусматривать наиболее экономичный способ выполнения заданной работы, отвечающей современному уровню техники, рациональной организации производства и передовым методам труда.

При выполнении курсовой работы использовались следующие нормативы:

Инв. №56.31-1.12.340-96 "Нормативы времени на узловую и секционную сборку корпусных конструкций надводных судов";

Инв. №56.31-1.12.043-87 "Укрупнённые нормативы времени на различные виды автоматической и полуавтоматической сварки корпусных конструкций и изделий".

Таблицы нормативов времени coдержaт штучно-калькуляционное время (Тшк

), которое включает в себя следующие составные части:

· подготовительно-заключительное время;

· оперативное время;

· время организационно-технического обслуживания рабочего места;

· время на отдых и личные надобности.

Подготовительно-заключительное время включает затраты на:

· получение и сдачу задания, наряда, технологической документации, инструмента, приспособлений и оснастки;

· ознакомление с заданием, технологической документацией, чертежами;

· получение инструктажа мастера перед началом работы;

· подключение и отключение инструмента и осветительной сети перед началом работы и в конце смены;

· уборку рабочего времени в конце смены.

Оперативное время включает затраты на выполнение работы предусмотренной заданием, и состоит из суммы основного и вспомогательного времени.

Время организационно-технического обслуживания рабочего места включает затраты на:

· переходы в процессе работы;

· подключение и отключение механизированного инструмента и осветительной сети в процессе работы;

· регулирование, наладку и смазку оборудования в процессе работы;

· обеспечение безопасных условий труда на рабочем месте;

· раскладку инструмента и уборку его в процессе работы в течение смены;

· смену, смазку и заточку инструмента;

· уборку рабочего места в течение смены;

· инструктаж мастера в процессе работы.

2.1. Установка закладной днищевой секции на заказ

Т = 9,5 = 9,5  10,5 = 4,47 10,5 = 4,47

2.2. Установка смежной секции днища на заказ

Т = 9,5 = 9,5  1, = 12,4 1, = 12,4

2.3. Стыковка смежной секции к закладной

Т = 0,36 = 0,36  33,5 33,5  1,2 1,2 1,25 1,25 1,3 = 23,5 1,3 = 23,5

2.4. Установка коффердама

Т = 9,5 = 9,5  1,3 1,3  1,2 = 14,8 1,2 = 14,8

2.5. Стыковка коффердама

Т = 0,36 = 0,36  33,5 33,5  1,25 1,25 1,3 = 19,5 1,3 = 19,5

2.6. Установка секций переборок (2 шт)

Т = 9,5 = 9,5  2 2  1,2 1,2  1,3 1,3 1,1 = 32,6 1,1 = 32,6

2.7. Стыковка секций переборок (2 шт)

Т = 0,36 = 0,36  43 43  2 2 1,1 1,1 1,2 1,2 1,3 1,3 1,25 = 19,5 1,25 = 19,5

2.8. Установка бортовых секций (2 шт)

Т = 9,5 = 9,5  2 2  1,2 1,2  1,3 = 29,6 1,3 = 29,6

2.9. Стыковка бортовых секций (2 шт)

Т = 0,36 = 0,36  35,5 35,5  2 2 1,25 1,25 1,3 = 41,5 1,3 = 41,5

2.10. Установка секций палубы (2 шт)

Т = 9,5 = 9,5  2 2  1,3 = 24,7 1,3 = 24,7

2.11. Стыковка секций палубы (2 шт)

Т = 0,36 = 0,36  36 36  2 2 1,25 1,25 1,3 = 42,1 1,3 = 42,1

2.12. Стыковка подблоков между собой (3 стыка)

Т = 0,36 = 0,36  225,5 225,5  3 3 1,25 1,25 1,3 1,3 1,2 = 474,9 1,2 = 474,9

2.13. Сварка (усреднено берём 0,3 часа на 1м шва)

Т = 0,3 = 0,3  1409,5 1409,5  1,3 1,3 1,2 = 659,6 1,2 = 659,6

2.14. Проверочные работы (усреднено берём как 5% от сборки и сварки)

Т = 136,2 = 136,2

Окончательно на годовую программу (5 блоков) получаем следующую трудоёмкость

Сборочные работы

– 10325 н/ч (из них 1720,9 н/ч на газорезательные работы (20% от сборочной нормы))

Сварочные работы

– 3298 н/ч

Проверочные работы

– 681 н/ч

2.3 Определение численности персонала занятого формированием среднего блока (на годовую программу)

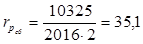

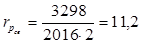

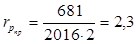

3.1. Расчет численности производственных рабочих

осуществляем исходя из технологических операций и трудоемкости их выполнения.

Численность производственных рабочих, занятых на производственном участке, определяем по формуле:

Ti

год

rpi

= ------------- ,

В

ip

год

Кс м

где rpi

–

численность рабочих, i-й профессии, чел.(расчетная);

Ti

год

– годовая трудоемкость по i-й операции, н/часы;

Вip

год

– выработка на одного рабочего, годовая, в/часов;

Кс м

– коэффициент сменности. Примем его равным 2.

Выработка на одного рабочего определяется по формуле:

В

ip

год

= Фр.вр

год

∙ Квых

∙ α

i

,

где Фр.вр

год

– годовой фонд времени рабочего, час.

Квых

=0,83 – коэффициент невыходов, учитывающий нахождение рабочего в очередном отпуске, потери по болезни, выполнение гособязанностей и т. п.;

αi

= 1,2 – средний планируемый коэффициент выполнения норм времени.

Годовой фонд рабочего времени определяем по формуле:

Фр.вр

год

= Фэф

год

∙ Тсм

,

где Фэф

год

– эффективный фонд рабочего времени (количество рабочих дней в году);

Тсм

= 8ч – продолжительность рабочей смены.

Эффективный фонд рабочего времени определяем по формуле:

Фэф

год

= Фгод

- (Фв

+Фп

),

где Фгод

= 365дн. –количество дней в календарном году;

Фв

= 102дн. – количество выходных дней;

Фп

= 10 – количество праздничных дней.

Фэф

год

= 365 - (102+10) = 253 дн.

Фр.вр

год

= 253 ∙ 8 = 2024 ч.

Вip

год

= 2024 ∙ 0,83 ∙ 1,2 = 2016 ч.

принимаем 36 человек принимаем 36 человек

принимаем 12 человек принимаем 12 человек

принимаем 3 человека принимаем 3 человека

Коэффициент загрузки рабочих по профессиям рассчитываем по формуле:

Кр

з.проф

=

rpi

проф

/

r

прин.

i

проф

Результаты расчета заносим в табл.1

Таблица1.

Коэффициенты загрузки рабочих по профессиям.

| № п/п

|

Наименование профессии

|

Ti

год

н/часы

|

rpi

проф

чел.

|

r

прин.

i

проф

чел

|

Кр

з.проф

|

| 1

|

Сборщик |

10325 |

35,1 |

36 |

0,96 |

| 2

|

Сварщик |

3298 |

11,2 |

12 |

0,97 |

| 3

|

Проверщик |

681 |

2,3 |

3 |

0,96 |

Примечание

: сборщик выполняет функции газорезчика и стропальщика

Вывод: Занятость рабочих в цехе близка к оптимальной, поэтому нет необходимости задействовать рабочих на смежных работах.

3.2. Расчет численности вспомогательных рабочих

, обслуживающих производственный участок. К вспомогательным рабочим относятся наладчики, ремонтники, уборщики, кладовщики, контролёры, транспортные рабочие и др.При расчёте численности вспомогательных рабочих принимаем как 40% от числа основных производственных рабочих, т.е. на одного производственного рабочего приходится 0,4 вспомогательных.

rвсп.р

= 0,4 ∙ 51 = 20 чел.

3.3. Расчёт численности руководящих работников и специалистов

, обеспечивающих функционирование производственного участка. К руководящим работникам и специалистам относятся лица, которые ведут на предприятии исследовательские работы, осуществляют организационное, техническое, экономическое руководство и управление.

При расчёте численности руководящих работников и специалистов принимаем как 15% от числа основных производственных и вспомогательных рабочих.

rр р

= 0,15 ∙ (20 + 51) = 7 чел.

3.4. Расчёт численности служащих

, обслуживающих производственный участок. К служащим относятся работники, выполняющие функции делопроизводства, учёта, снабжения, сбыта и технического обслуживания (чертёжники, копировщики, машинистки). Численность служащих принимаем 2% от числа основных и вспомогательных рабочих.

rс

= 0,02 ∙ (20 + 51) = 2 чел.

Результаты расчёта численности персонала, обеспечивающего выполнение работ по изготовлению секции, оформляем табл.2.

Таблица 2.

Численность персонала обеспечивающего выполнение работ на участке.

| № п/п

|

Категория персонала

|

Принятая численность, чел.

|

| 1

|

Производственные рабочие |

51 |

| 2

|

Вспомогательные рабочие |

20 |

| 3

|

Руководящие работники и специалисты |

7 |

| 4

|

Служащие |

2 |

| Всего |

80 |

2.4 Расчет количества оборудования необходимого для формирования среднего блока

При расчете количества необходимого технологического оборудования учитывают те же подходы, что и при расчете численности персонала занятого обеспечением функционирования участка.

Прежде чем рассчитать количество необходимого оборудования следует рассчитать: календарный фонд времени (Тк

);номинальный фонд или режимное время (Тн

); фонд времени работы оборудования (Тр

).

Календарный фонд времени равен 365 дням в году. Номинальный фонд времени равен числу дней ( часов ) работы в зависимости от установленного режима работы данного производства без учета простоев оборудования из-за ремонтов и технологически неизбежных остановок.

На судостроительном предприятии в цехах верфи производство непрерывное. Поэтому следует исходить из пятидневной рабочей недели с двумя выходными днями. Продолжительность смены 8 часов. В этом случае фонд времени

:

Т н

= 365 – (104 выходных + 10 праздничных) =251 день (по 8 при односменной работе).

Фонд работы оборудования

равен номинальному времени за вычетом остановок на ремонты (Т рем

) и осмотры (Т о

).

Т р

= Т н

– ( Т рем

+ Т о

)

Время простоя оборудования

во всех видах ремонтов определяется по данным действующих предприятий. Принимаю: Трем

+ Т о

= 30 дней.

Т р

= 251 – 30 = 221 дн.

На основании выбранного режима работы и данных о длительности простоев оборудования во всех видах планово – предупредительного ремонта и по технологическим причинам производится расчет эффективного фонда времени работы оборудования в году.

Количество основного оборудования рассчитывается по каждому из видов оборудования по формуле:

Арас

= Тi

год

/ Fэф

∙ ri

∙ Kсм

где Арас

– расчетное количество i-го оборудования;

Fэф

- эффективный годовой фонд времени в одну смену, час;

ri

= 1- количество рабочих, закрепленных за i-м видом оборудования;

Kсм

= 1 - коэффициент сменности.

Эффективный фонд времени работы оборудования определяется по формуле:

Fэф

= Тн

∙ (1 - Кп

)

где Кп

= 0,05- коэффициент, учитывающий перерывы на технологические остановки и ремонт.

Fэф

= 251 ∙ 8 ∙ (1 - 0,05) = 1107,6 ч.

Количество сварочных полуавтоматов: Арасч1

= 3298/1107,6 = 5

Количество сварочных кабелей: Арасч2

= 8604/1107,6 = 9

Количество газовых резаков: Арасч3

= 1720,9/1107,6 = 3

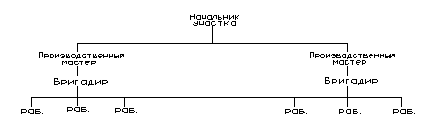

2.5 Обоснование формы организации труда на проектируемом производственном участке. Организация управления участком.

В иерархической структуре производства (под которой понимается соотношение между различными ступенями и звеньями производства по формам их связи и субординации) различают две взаимно дополняющие друг друга подструктуры: организационную и производственную, характеризующие с разных сторон строение объекта управления - управляемой системы (предприятия, цеха, участка). Каждая из этих подструктур выступает как самостоятельная по отношению друг к другу.

Организационная структура определяет состав и соотношение различных уровней в организации производства, а также формы этой организации. Она в условиях судостроительного производства ориентирована на выполнение следующих задач:

создание условий для производства и сбыта разнообразной продукции и услуг при одновременном повышении уровня эффективности производства; обеспечение разработки, освоения и поставки на рынок судов новых проектов, несудостроительной продукции (производственно-технического назначения, товаров народного потребления и пр.).

На нашем производственном участке линейная структуре управления. Это связано с тем, что во главе производственного участка находится руководитель (начальник участка), наделенный всеми полномочиями и осуществляющий единоличное руководство подчиненными ему работниками. Специалисты цеха (функциональные подразделения) помогают начальнику участка в сборе и обработке информации, в анализе хозяйственной деятельности, подготовке управленческих решений, контроле за их выполнением, инструкций, технологических процессов и т.п. Но сами указаний управляемому объекту (производственному участку) не дают.

Организационная структура участка имеет следующий вид

На организационной структуре не указаны подразделения цеха (БТП, ПДБ, инструмента и оснастки, механика и энергетика) хотя они обеспечивают непосредственное участие в обеспечении функционирования участка.

2.6 Обоснование формы и системы оплаты труда персонала занятого формированием среднего блока

При выборе формы (системы) оплаты труда рабочих, занятых на проектируемом участке следует учитывать прогрессивные формы (системы) оплаты труда. Могут быть использованы повременная и сдельная формы оплаты труда и их разновидности (такие как индивидуальная и коллективная).

При выборе формы (системы) оплаты труда следует также учитывать, что выбранная форма (система) должна максимально заинтересовать рабочего в результатах труда (без снижения качества), способствовать рациональному использованию рабочего времени, персонала участка и т.п. и не удорожать продукции. Поэтому принимаем форму оплаты труда основных производственных рабочих как сдельную, у всех остальных, задействованных на участке, как повременная.

2.7 Расчет фонда оплаты труда производственных рабочих, занятых формированием среднего блока

Расчет основной заработной платы основного персонала производственных рабочих (Соз

) производим по формуле:

Соз

= Т ∙ Ст

∙ Кпр

∙ Кут

∙ Кркс

Т = 14304 ч. – трудоемкость изготовления секции;

Ст

= 20 руб/час. – тарифная ставка основных рабочих.

Кпр

= 1,35-коэффициент премии

Кут

= 1,15 - коэффициент условий труда

Кркс

= 2,2 - коэффициент района крайнего севера

Соз

= 14304 ∙ 20 ∙ 1,35 ∙ 1,15 ∙ 2,2 = 977106,2 руб.

д)

При расчете доп. З/п производственных рабочих (Сдз

) учитывается, что в неё входят выплаты за очередные и доп. отпуска; оплата учебных отпусков, выплаты за не проработанное время; компенсационные выплаты, связанные с условиями труда; доплаты, обусловленные районным регулированием оплаты труда; доплаты до среднего заработка; премии и вознаграждения по итогам работы за год и другие выплаты, не входящие в оплату основного производственного персонала. Дополнительную заработную плату принимаем 52% от Соз

.

Сдз

= 0,52 ∙ 977106,2 = 508095,2 руб.

Фонд оплаты труда равен Спр

+ Сдз

= 1485201,4

2.8 Организация обслуживания проектируемого производственного участка

К подразделениям, обслуживающим работников, относятся жилищно-коммунальные отделы, их службы, фабрики-кухни, столовые, буфеты, детские сады и ясли, санатории, пансионаты, дома отдыха, профилактории, медсанчасти, добровольные спортивные общества, отделы технического обучения и учебные заведения. Они занимаются повышением производственной квалификации, культурного уровня рабочих, инженерно-технических работников, служащих.

Так же стоит отметить, что в организационной структуре имеются подразделения цеха (БТП, ПДБ, инструмента и оснастки, механика и энергетика) которые обеспечивают непосредственное участие в обеспечении функционирования участка. В непосредственной близости от рабочего места должны располагаться кладовые инструмента и оснастки.

2.9 Обеспечение качества формирования среднего блока

При выполнении сборочно-сварочных работ по формированию среднего блока огромное внимание уделяется вопросам контроля качества. Сами же нормы качества, допуски сварочных деформаций, отклонения и т. д. подробно изложены в целом перечне руководящих документов, таких как ГОСТ 15467-79, ИСО 8402:1994, ИСО 9000 . Эти и многие другие документы активно используются на предприятии.

Проблема качества является важнейшим фактором повышения конкурентоспособности предприятия, экономической, социальной и экологической безопасности производства, уровня жизни. При этом следует сказать что качество - понятие комплексное, характеризующее эффективность всех сторон деятельности: разработка стратегии, организация и технология производства, маркетинг и др. Однако в условиях функционирования судостроительного производства важнейшей составляющей всей системы качества является качество продукции.

Для обеспечения качества строительства судов на судостроительном предприятии создается и функционирует система качества, охватывающая все процессы изготовления современных судов - от разработки проекта до их утилизации. Система качества, как и производство, сертифицирована на национальном (международном) уровне и включена в соответствующий реестр.

Главная цель - обеспечение качества - распадается на ряд подцелей: анализ, проектирование, различные виды контроля, оценка контроля качества и другие подцели, в соответствии с которыми происходит управление качеством в условиях судостроительного предприятия и его цехов.

Обеспечение качества осуществляется прежде всего контролем таких параметров:

· главных размерений

· соответствием с чертежом

· допусков и отклонений

· параметров шероховатости

· сварочных деформаций

3. Укрупненный расчет себестоимости среднего блока

Себестоимость продукции – это затраты предприятия на её производство и реализацию, выраженные в денежной форме.

Себестоимость секции есть именно то, что секция стоит предприятию. В связи, с чем она включает все расходы, которые несет предприятие на производство секции. В себестоимость секции должны включатся также транспортные расходы, расходы на социальные нужды.

Исчисление себестоимости продукции предполагает сведение всех затрат на производство в группы, которые включали бы отдельные затраты близкие между собой или однородные по определенным признакам, и являются важнейшей предпосылкой планирования и учета себестоимости продукции. Наиболее применимыми группировками затрат являются следующие:

1.

По экономическим элементам – объединяются экономически однородные затраты:

- материальные затраты;

- затраты на з/п;

- затраты (отчисления) на социальные нужды;

- амортизация основных фондов;

- прочие затраты.

Эта классификация важна, прежде всего, для экономической характеристики производств, при анализе работы промышленности и позволяет сделать ряд весьма активных экономических выводов – о повышении технического уровня промышленности, снижение трудоемкости производства, росте производительности труда и др.

2.

Для целей калькулирования себестоимости секции затраты предприятия группируются по калькуляционным статьям расходов.

Сущность этой группировки затрат состоит в том, что все затраты предприятия подразделяются в соответствии с их производимым назначениям, учитывая, что один и тот же экономически однородный вид затрат может иметь практически различное использование.

Полная себестоимость секции включает в себя следующие статьи затрат:

- основные и вспомогательные сырье и материалы;

- топливо и энергия на технологические нужды;

- основная заработная плата производственных рабочих;

- отчисления на социальные нужды;

- расходы на содержание и эксплуатацию оборудования;

- цеховые расходы;

- общезаводские расходы;

- внепроизводственные расходы.

а)

Затраты на основные и вспомогательные материалы (См) рассчитываются по формуле:

См = (1 + Ктэр

) ∙ (Цэл

∙ qэл

+ Цсв

∙ qсв

+ Цст

∙ qст

)

Ктэр

= 0,05 – коэффициент, учитывающий транспортно – заготовительные расходы;

Цэл

= 30руб. - оптовая цена 1кг электродов;

qэл

= 100 кг – масса электродов, необходимых для изготовления блока;

Цсв

= 55 руб. – оптовая цена 1кг сварочной проволоки СВ-08г2с d 1,2;

qсв

= 3000 кг – масса проволоки СВ-08г2с d 1,2, необходимой для изготовления блока;

Цсв

= 50 руб. – оптовая цена 1 кг сварочной проволоки СВ08А d 4;

qсв

= 1000 кг – масса проволоки СВ08А d4, необходимой для изготовления блока;

Цст

=18 руб.– оптовая цена 1кг стали РСВ;

qст

= 8000000 кг – масса блока.

См

= (1 + 0,05) ∙ (30 ∙ 100 + 55 ∙ 3000 + 50 ∙ 1000 + 18 ∙ 8000000) = 151413150 руб.

б)

Затраты на электроэнергию (Сэ) определяются по формуле:

Сэ

= Мп ∙ Км ∙ Т ∙ Ц,

Мп

= 5 кВт – мощность установленного электрооборудования;

Км

= 0,8 – коэффициент использования электрооборудования;

Т = 7653 ч. – время работы электрооборудования;

Ц = 1,57 – цена 1 кВт/час электроэнергии.

Сэ

= 5 ∙ 1,57 ∙ 7653 ∙ 0,8 = 48060,8 руб.

в)

Затраты на углекислый газ определяются по формуле:

Сг

= Цг ∙ qг

,

Цг

= 35 руб. – оптовая цена 1м3

СО2

;

qг

= 200 м3

– объем углекислого газа, необходимого для выполнения п/а сварки.

Сг

= 6,2 ∙ 200 = 7000 руб.

г)

Расчет основной заработной платы основного персонала производственных рабочих (Соз

) производим по формуле:

Соз

= Т ∙ Ст

∙ Кпр

∙ Кут

∙ Кркс

Т = 14304 ч. – трудоемкость изготовления блоков (5 шт);

Ст

= 20 руб/час. – тарифная ставка основных рабочих.

Кпр

= 1,35-коэффициент премии

Кут

= 1,15 - коэффициент условий труда

Кркс

= 2,2 - коэффициент района крайнего севера

Соз

= 14304 ∙ 20 ∙ 1,35 ∙ 1,15 ∙ 2,2 = 977106,2 руб.

д)

При расчете доп. З/п производственных рабочих (Сдз

) учитывается, что в неё входят выплаты за очередные и доп. отпуска; оплата учебных отпусков, выплаты за не проработанное время; компенсационные выплаты, связанные с условиями труда; доплаты, обусловленные районным регулированием оплаты труда; доплаты до среднего заработка; премии и вознаграждения по итогам работы за год и другие выплаты, не входящие в оплату основного производственного персонала. Дополнительную заработную плату принимаем 52% от Соз

.

Сдз

= 0,52 ∙ 977106,2 = 508095,2 руб.

е)

Расходы (отчисления) на социальные нужды (Ссн

) включают взносы в Пенсионный Фонд РФ – 28%, в Фонд социального страхования РФ – 5,4%, в Фонд обязательного медицинского страхования – 3,6% и в Государственный Фонд занятости населения – 2%, ЕСН =13%

Все перечисленные затраты рассчитываются от суммы основной и дополнительной заработной платы рабочих.

Ссн

= 0,39 ∙ (Соз

+ Сдз

) = 0,39 ∙ (1485201,4) = 579228,5 руб.

Ссср

= 0,03 ∙ (Соз

+ Сдз

) = 0,03 ∙ (1485201,4) = 44556,04 руб.

ж)

Цеховые расходы: Расходы на ремонт, содержание, эксплуатацию оборудования, затраты на содержание общецехового персонала, зданий, сооружений, охрану труда, затраты по управлению производством, общехозяйственные расходы = 232% от основной заработной платы производственных рабочих:

Сцех

= 2,32 ∙ 1485201,4 = 3445667,2 руб.

Суммарные затраты, расходуемые цехом на изготовление блоков (5 шт) составляют цеховую себестоимость (Сц

):

Сц

= См

+ Сэ

+ Сг

+ Соз

+ Сдз

+ Ссн

+ Сцех

Сц

=151413150 + 48060 + 7000 + 977106 + 508095 + 579228 + 3445667 = 156978306 руб.

з)

Расходы, связанные с деятельностью предприятия в целом (оплата труда работников аппарата управления предприятием и прочего общезаводского персонала, отчисления на социальные нужды, амортизация, расходы на содержание и текущий ремонт общезаводских лабораторий, на изобретательность, на охрану труда, на подготовку кадров, на организованный набор рабочих и др.) относятся к общезаводским расходам (Сор

) – 118% от основной з/п производственных рабочих.

Сор

= 1,18 ∙ Соз = 1,18 ∙ 977106,2 = 1152985,3 руб.

Заводская стоимость (Сз

) включают цеховую себестоимость и сумму общезаводских расходов на 5 блоков:

Сз

= Сц

+ Сор

Сз

= 156978306 + 1152985,3 = 158131291 руб.

и)

Внепроизводственные расходы (Свр

) включают затраты на реализацию продукции.

Сумма внепроизводственных расходов, приходящихся на один блок, составляет 5% от заводской себестоимости 5 блоков.

Свр

= 0,05 ∙ Сз

= 0,05 ∙ 158131291 = 7906564,2 руб.

к)

В прочие расходы (Рпр) включаются износ малоценных и быстроизнашивающихся инструментов и приспособлений, расходы на другие цели, не вошедшие в перечисленные выше статьи расходов. Сумма прочих расходов, приходящихся на 5 блоков, составляет 6% от заводской себестоимости секции.

Рпр

= 0,06 ∙ Сз

= 0,06 ∙ 158131291 = 9487877,4 руб.

Полная себестоимость блоков (Спол

) состоит из суммы заводской себестоимости и внепроизводственных расходов, приходящихся на 5 блоков.

Спол

= Сз

+ Свр

+ Рпр

= 158131291 + 7906564 + 9487877 = 175525732,1 руб.

л)

Оптовая цена секции (Цопт

), обеспечивающая возмещение издержек предприятия – изготовителя и получение прибыли не ниже среднеотраслевой нормы по аналогичной продукции, определяется по формуле:

Цопт

= Спол

+ (П/100) ∙ Спол

П=35% - плановый процент прибыли данного вида продукции.

Цопт

= 175525732,1 + (35/100) ∙ 175525732,1 = 236959738,2 руб.

Исходя из оптовой цены, находим отпускную цену:

Цотп

= Цопт

+ НДС ∙ Цопт

Цотп

= 236959738,2 + 0,20 ∙ 236959738,2 = 284351685,8 руб

Результаты расчета себестоимости изготовления секции и минимально допустимые цены оформляются в табличной форме

Таблица 3

Расчет себестоимости и минимально допустимой цены изготовления секции

| Наименование калькуляционных статей и затрат |

Сумма ,руб. |

| Основные и вспомогательные материалы |

151413150 |

| Электроэнергия и технологические нужды |

48060 |

| СО2

на технологические нужды |

7000 |

| Основная з/п производственных рабочих |

977106 |

| Дополнительная з/п основных рабочих |

508095 |

| Отчисления на социальные нужды |

579228 |

| Цеховые расходы |

3445667 |

| Цеховая себестоимость |

156978306 |

| Общезаводские расходы |

1152985 |

| Производственная себестоимость |

158131291 |

| Внепроизводственные расходы |

7906564 |

| Прочие расходы |

9487877 |

| Полная себестоимость |

175525732 |

| Плановая прибыль |

61434006 |

| Минимально допустимая (оптовая) цена |

236959738 |

| НДС (20% от Цо

) |

47391947 |

| Отпускная цена |

284351685 |

4. Технико-экономические показатели проектируемого производственного участка

На основании расчетов заполняется сводная таблица основных показателей деятельности производственного участка.

Таблица 4

Основные показатели деятельности производственного участка

| Показатели |

Обозначение |

Ед. измерения |

Значение показателя |

| На ед. изделия |

На годовую программу |

| Численность работников |

R |

Чел. |

80 |

| Кол-во оборудования |

Коб

|

Ед. |

17 |

| Трудоемкость |

Т |

Н/ч |

2860,8 |

14304 |

| Средняя часовая ставка |

ЧС |

Руб. |

20 |

| Зарплата производственных рабочих |

ОЗП |

Руб. |

195421,2 |

977106,2 |

| Доп. зарплата производственных рабочих |

ДЗП |

Руб. |

106619 |

508095 |

| Отчисления на соц. нужды |

Ссн

|

Руб. |

115845,6 |

579228 |

| Цеховые расходы |

Сцех

|

Руб. |

689133,4 |

3445667 |

| Общезаводские расходы |

Сор

|

Руб. |

230597 |

1152985 |

| Прочие расходы |

Рпр

|

Руб. |

1897575,4 |

9487877 |

| Полная себестоимость |

Спол

|

Руб. |

35105146 |

175525732 |

| Прибыль |

П |

Руб. |

12286801 |

61434006 |

| Оптовая цена |

Цопт

|

Руб. |

47391947 |

236959738 |

| Отпускная цена |

Цотп

|

Руб. |

56870337 |

284351685 |

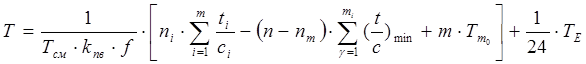

5. Сетевой график формирования среднего блока и его разработка

Для вычисления параметров сетевого графика применяем графический метод. Для этого каждый кружок изображающий событие разделяется на четыре сектора. Верхний сектор отводится для номера событий, левый – для указания ранних вычисляемых сроков наступления событий, и правый – для вычисления поздних сроков наступления событий. В дальнейшем соблюдается следующий порядок расчета основных параметров.

1. Ранний и поздний срок свершения исходного события принимается равным нулю:

tip

р

= ti

п

= 0

2. Ранний срок свершения любого конечного события (tip

р

), определяется max-ой суммой раннего срока свершения начального события ti

р

работы ij и продолжительности этой работы tij

:

Tj

р

= max (ti

р

+ tij

),

ti

р

– ранний срок наступления предшествующего события I, н/ч;

tij

– продолжительность работы ij, н/ч.

Ранние сроки наступления событий определяют, начиная с исходного события сетевого графика, и заканчивают завершающим событием, указывая их в соответствующем секторе кружка соответствующего события.

3. Поздний срок завершающего события всегда равен его завершающему сроку, если этот срок не указан директивно.

tj

п

= tj

p

4. Поздний срок предыдущего I-го события определяется минимальной разностью между поздним сроком свершения конечного события работы ij и продолжительностью этой работы:

Ti

п

= min (tj

п

– tij

),

tj

п

– поздний срок наступления последующего события, н/ч.

Поздние сроки наступления событий начинают определять с завершающего события сетевого графика, указывая их наступление в соответствующем секторе кружка соответствующего события.

5. Определяют резервы времени событий (Rj

), используя формулу:

Rj

= ti

п

- ti

р

ti

п

, ti

р

– соответственно ранний и поздний срок наступления события, н/ч.

6. На сетевую модель наносится критический путь, определяемый как последовательность работ, соединяющих события с нулевыми резервами времени.

7. Определяют полный резерв времени работы tij

Rij

п

= ti

п

- ti

р

- tij

8. Определяют свободный резерв времени работы tij

Rij

св

= tj

p

- ti

р

- tij

Обобщая расчеты, выполненные графическим методом, формируем сводную таблицу параметров сетевого графика (таблица 5).

Таблица 5

Временные параметры сетевой модели сборки секции.

| № п/п |

Наименование работы |

Коды |

Параметры сетевого графика |

| i |

j |

Тij

|

ti

p

|

tj

p

|

ti

п

|

tj

п

|

Rj

|

Rj

|

| 1 |

Уст закл днищ секции |

0 |

1 |

4,4 |

0 |

4,4 |

0 |

4,4 |

0 |

0 |

| 2 |

Уст смеж днищ секции |

1 |

2 |

12,4 |

4,4 |

16,8 |

4,4 |

16,8 |

0 |

0 |

| 3 |

Стык днищ сек м/у собой |

2 |

3 |

23,5 |

16,8 |

40,3 |

16,8 |

40,3 |

0 |

0 |

| 4 |

Сварка стыка |

3 |

4 |

15,4 |

40,3 |

55 |

40,3 |

55 |

0 |

0 |

| 5 |

Установка коффердама |

4 |

5 |

14,8 |

55 |

70,5 |

55 |

70,5 |

0 |

0 |

| 6 |

Стыковка коффердама |

5 |

6 |

19,5 |

70,5 |

90 |

70,5 |

90 |

0 |

0 |

| 7 |

Сварка стыка |

6 |

7 |

15,4 |

90 |

105 |

90 |

105 |

0 |

0 |

| 8 |

Уст секций переборок |

7 |

8 |

32,6 |

105 |

138 |

105 |

138 |

0 |

0 |

| 9 |

Стык секций переборок |

8 |

9 |

66,4 |

138 |

204 |

138 |

204 |

0 |

0 |

| 10 |

Сварка стыка |

9 |

10 |

39,5 |

204 |

243 |

204 |

243 |

0 |

0 |

| 11 |

Уст секций борта |

10 |

11 |

29,6 |

243 |

273 |

243 |

273 |

0 |

0 |

| 12 |

Стык секций борта |

11 |

12 |

41,5 |

273 |

315 |

273 |

315 |

0 |

0 |

| 13 |

Сварка стыка |

12 |

13 |

16,3 |

315 |

331 |

315 |

331 |

0 |

0 |

| 14 |

Уст секций палубы |

13 |

14 |

24,7 |

331 |

356 |

331 |

356 |

0 |

0 |

| 15 |

Стык секций палубы |

14 |

15 |

42,1 |

356 |

398 |

356 |

398 |

0 |

0 |

| 16 |

Сварка стыка |

15 |

16 |

16,5 |

398 |

414 |

398 |

414 |

0 |

0 |

| 17 |

Уст закл днищ секции |

0 |

17 |

4,4 |

0 |

4,4 |

0 |

157,6 |

0 |

153 |

| 18 |

Уст смеж днищ секции |

17 |

18 |

12,4 |

4,4 |

16,8 |

157,6 |

170 |

153 |

153 |

| 19 |

Стык днищ сек м/у собой |

18 |

19 |

23,5 |

16,8 |

40,3 |

170 |

193,8 |

153 |

153 |

| 20 |

Сварка стыка |

19 |

20 |

15,4 |

40,3 |

55 |

193,8 |

209,2 |

153 |

154 |

| 21 |

Установка коффердама |

20 |

21 |

14,8 |

55 |

70,5 |

209,2 |

224 |

154 |

154 |

| 22 |

Стыковка коффердама |

21 |

22 |

19,5 |

70,5 |

90 |

224 |

244 |

154 |

154 |

| 23 |

Сварка стыка |

22 |

23 |

15,4 |

90 |

105 |

244 |

259,4 |

154 |

150 |

| 24 |

Уст секций переборок |

23 |

24 |

32,6 |

105 |

138 |

259,4 |

292 |

150 |

154 |

| 25 |

Стык секций переборок |

24 |

25 |

66,4 |

138 |

204 |

292 |

359 |

154 |

155 |

| 26 |

Сварка стыка |

25 |

26 |

39,5 |

204 |

243 |

359 |

399 |

155 |

155 |

| 27 |

Уст секций борта |

26 |

27 |

29,6 |

243 |

273 |

399 |

429 |

155 |

155 |

| 28 |

Стык секций борта |

27 |

28 |

41,5 |

237 |

315 |

429 |

471 |

156 |

157 |

| 29 |

Сварка стыка |

28 |

29 |

16,3 |

315 |

331 |

471 |

488 |

156 |

157 |

| 30 |

Уст секций палубы |

29 |

30 |

24,7 |

331 |

356 |

488 |

512 |

157 |

156 |

| 31 |

Стык секций палубы |

30 |

31 |

42,1 |

356 |

398 |

512 |

555 |

156 |

157 |

| 32 |

Сварка стыка |

31 |

32 |

16,5 |

398 |

414 |

555 |

572 |

157 |

157 |

| 33 |

Уст закл днищ секции |

0 |

36 |

4,4 |

0 |

4,4 |

0 |

286 |

0 |

282 |

| 34 |

Уст смеж днищ секции |

36 |

37 |

12,4 |

4,4 |

16,8 |

286 |

299 |

282 |

282 |

| 35 |

Стык днищ сек м/у собой |

37 |

38 |

23,5 |

16,8 |

40,3 |

299 |

323 |

282 |

283 |

| 35 |

Сварка стыка |

38 |

39 |

15,4 |

40,3 |

55 |

323 |

339 |

283 |

284 |

| 37 |

Установка коффердама |

39 |

40 |

14,8 |

55 |

70,5 |

339 |

354 |

284 |

257 |

| 38 |

Стыковка коффердама |

40 |

41 |

19,5 |

70,5 |

90 |

354 |

347 |

257 |

257 |

| 39 |

Сварка стыка |

41 |

42 |

15,4 |

90 |

105 |

347 |

363 |

257 |

258 |

| 40 |

Уст секций переборок |

42 |

43 |

32,6 |

105 |

138 |

363 |

396 |

258 |

258 |

| 41 |

Стык секций переборок |

43 |

44 |

66,4 |

138 |

204 |

396 |

463 |

258 |

259 |

| 42 |

Сварка стыка |

44 |

45 |

39,5 |

204 |

243 |

463 |

503 |

259 |

260 |

| 43 |

Уст секций борта |

45 |

46 |

29,6 |

243 |

273 |

503 |

533 |

260 |

260 |

| 44 |

Стык секций борта |

46 |

47 |

41,5 |

237 |

315 |

533 |

575 |

260 |

260 |

| 45 |

Сварка стыка |

47 |

48 |

16,3 |

315 |

331 |

575 |

592 |

260 |

261 |

| 46 |

Уст секций палубы |

48 |

49 |

24,7 |

331 |

356 |

592 |

616 |

261 |

260 |

| 47 |

Стык секций палубы |

49 |

50 |

42,1 |

356 |

398 |

616 |

659 |

260 |

261 |

| 48 |

Сварка стыка |

50 |

51 |

16,5 |

398 |

414 |

659 |

676 |

261 |

262 |

| 49 |

Уст закл днищ секции |

0 |

55 |

4,4 |

0 |

4,4 |

0 |

533 |

0 |

529 |

| 50 |

Уст смеж днищ секции |

55 |

56 |

12,4 |

4,4 |

16,8 |

533 |

546 |

529 |

529 |

| 51 |

Стык днищ сек м/у собой |

56 |

57 |

23,5 |

16,8 |

40,3 |

546 |

570 |

529 |

530 |

| 52 |

Сварка стыка |

57 |

58 |

15,4 |

40,3 |

55 |

570 |

586 |

530 |

531 |

| 53 |

Установка коффердама |

58 |

59 |

14,8 |

55 |

70,5 |

586 |

601 |

531 |

530 |

| 54 |

Стыковка коффердама |

59 |

60 |

19,5 |

70,5 |

90 |

601 |

621 |

530 |

531 |

| 55 |

Сварка стыка |

60 |

61 |

15,4 |

90 |

105 |

621 |

637 |

531 |

532 |

| 56 |

Уст секций переборок |

61 |

62 |

32,6 |

105 |

138 |

637 |

670 |

532 |

532 |

| 57 |

Стык секций переборок |

62 |

63 |

66,4 |

138 |

204 |

670 |

737 |

532 |

533 |

| 58 |

Сварка стыка |

63 |

64 |

39,5 |

204 |

243 |

737 |

777 |

533 |

534 |

| 59 |

Уст секций борта |

64 |

65 |

29,6 |

243 |

273 |

777 |

807 |

534 |

534 |

| 60 |

Стык секций борта |

65 |

66 |

41,5 |

273 |

315 |

807 |

849 |

534 |

534 |

| 61 |

Сварка стыка |

66 |

67 |

16,3 |

315 |

331 |

849 |

866 |

534 |

534 |

| 62 |

Уст секций палубы |

67 |

68 |

24,7 |

331 |

356 |

866 |

891 |

534 |

535 |

| 63 |

Стык секций палубы |

68 |

69 |

42,1 |

356 |

398 |

891 |

934 |

535 |

536 |

| 64 |

Сварка стыка |

69 |

70 |

16,5 |

398 |

414 |

934 |

951 |

536 |

537 |

| 65 |

Стык п\бл между собой (1-2) |

32 |

33 |

158 |

414 |

572 |

572 |

572 |

157 |

0 |

| 66 |

Сварка стыка |

33 |

34 |

103 |

572 |

676 |

572 |

676,6 |

0 |

0 |

| 67 |

Проверка |

34 |

35 |

13,1 |

676 |

689 |

676,6 |

689 |

0 |

0 |

| 68 |

Стык п\бл между собой (2-3) |

51 |

52 |

158 |

414 |

848 |

676 |

848 |

262 |

0 |

| 69 |

Сварка стыка |

52 |

53 |

103 |

848 |

951 |

848 |

951 |

0 |

0 |

| 70 |

Проверка |

53 |

54 |

13,1 |

964 |

1122 |

951 |

964 |

0 |

0 |

| 71 |

Стык п\бл между собой (3-4) |

70 |

71 |

158 |

414 |

1122 |

951 |

1122 |

537 |

0 |

| 72 |

Сварка стыка |

71 |

72 |

103 |

1122 |

1226 |

1122 |

1226 |

0 |

0 |

| 73 |

Проверка |

72 |

73 |

13,1 |

1226 |

1239 |

1226 |

1239 |

0 |

0 |

| 74 |

Сдача заказчику |

73 |

74 |

40 |

1239 |

1279 |

1239 |

1279 |

0 |

0 |

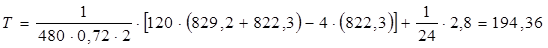

6. Обоснование видов движения предметов труда

Процесс сборки среднего блока танкера - химовоза это очень трудоёмкий. Во первых потому что в её состав входят множество других технологических операций, таких как предварительная сборка подблоков, подготовка стапельного места, проверочные работы, а во вторых из-за габаритов конструкции. Поэтому при выборе вида движения в данной работе применено следующее упрощение: процесс предварительной сборки подблоков объёдинён в одну технологическую операцию. Таким образом мы получаем следующую последовательность:

· Предварительная сборка п/бл №1

· Предварительная сборка п/бл №2

· Предварительная сборка п/бл №3

· Предварительная сборка п/бл №4

· Стык п/бл №1 с п/бл №2

· Стык п/бл №2 с п/бл №3

· Стык п/бл №3 с п/бл №4

Руководствуясь технологическим процессом в главе IIпункт1 выбираем параллельно последовательный

вид движения.

| Название операции |

Трудоёмкость |

Количество рабочих мест |

| Предварительная сборка п/бл №1 |

414,6 |

2 |

| Предварительная сборка п/бл №2 |

414,6 |

2 |

| Предварительная сборка п/бл №3 |

414,6 |

2 |

| Предварительная сборка п/бл №4 |

414,6 |

2 |

| Стык п/бл №1 с п/бл №2 |

274,1 |

1 |

| Стык п/бл №2 с п/бл №3 |

274,1 |

1 |

| Стык п/бл №3 с п/бл №4 |

274,1 |

1 |

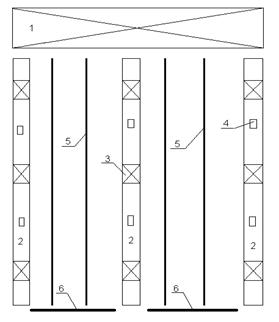

7. Методологические основы создания производственного участка

В основе организации производственного процесса любого промышленного объекта лежит рациональное сочетание во времени и пространстве основных, вспомогательных и обслуживающих процессов с целью наиболее эффективного использования материальных и трудовых ресурсов предприятия, цеха, производственного участка и т.д.

Несмотря на многообразие производственных процессов при их организации должен соблюдаться ряд основных общих принципов. На проектируемом участке соблюдается следующие принципы: специализация и кооперирование (закрепление за отдельными цехами и участками изготовления определенных видов продукции и взаимосвязь между ними), параллельность (одновременно выполнение стадий и операций по ходу производственного процесса), прямоточность (расположение последовательных стадий и операций по ходу производственного процесса), непрерывность (обеспечение максимально возможного сокращения времени перерывов между стадиями и операциями и достижение бесперебойной работы оборудования и рабочих), ритмичность (обеспечение повторяемости процессов по изготовлению продукции (выполнению работ) через строго установленные периоды (промежутки) времени). К техническим усовершенствованиям стоит отнести механизацию, и автоматизацию, выраженную в активном применении совершенных компьютерных технологий, станков, механизированных приспособлений.

Организационный тип – крупносерийный, так как участок способен выдавать готовую продукцию в виде блока секций для судов большого водоизмещения в количестве не менее 5 единиц в год. На основании этого можно спроектировать примерный план производственного участка. (рисунок 1)

На рисунке изображены:

1

– Служебно-бытовой корпус (включает в себя мастерские, кладовые, инструментальные, БТН, ПДО, Технический отдел).

2

– Строительные леса (3 яруса). На рисунке условно показан один ярус.

3

– Сварочные посты

4

– Посты ВВД

5

– Стапельные линии

6

- Ворота

Рисунок 1. Планировка производственного участка

Заключение

Курсовая работа по дисциплине «Организация и управление предприятием» выполнена в соответствии с заданием и рекомендациями по её выполнению. В процессе ее выполнения были закреплены теоретические вопросы функционирования экономики предприятия и отработаны технико-экономические расчеты, связанные с определением себестоимости выполнения работ по изготовлению бортовой секции в условиях судостроительного предприятия.

Курсовая работа выполнена для реально заданной конструкции изготовляемой при постройке судна. С учетом этого, курсовая работа сводится к описанию процессов, протекающих на предприятии в процессе его функциональности, а также к точным расчетам затрат на изготовление секции. Процессы изготовления секции основываются на современных принципах функционирования судостроительного производства и прогрессов на технологии изготовления секции.

Список используемой литературы

1. Голота Г.Ф. Техническое нормирование судокорпусных и судоремонтных работ - Л.: Судостроение, 1967

2. Голота Г.Ф. Техническое нормирование труда в судоремонте (основы, методика и организация нормирования основных видов работ): Справочник - Л.: Судостроение 1983

3. Курс предпринимательства: учебник для вузов /В.Я.Горфинкель, В.А.Швандар, Е.М.Купряков и др.; под ред. В.Я.Горфинкеля, В.А.Швандара - М.: Финансы, ЮНИТИ, 1997

4. Организация, планирование и управление производством на судостроительных предприятиях: учебник для кораблестроительных вузов /Брехов А.М, Жучков Б.Н., Риммер А.И. и др.; Под общ. редакцией Б.Н.Жучкова - Л.: Судостроение, 1981

5. Справочник нормировщика /Под ред. А.В.Ахумова - Л.: Машиностроение, 1986

6. Фатхутдинов Р.А. Производственный менеджмент: учебник для вузов - М.: Банки и биржи, ЮНИТИ, 1997

7. Экономика машиностроения: учебник для студентов машиностроительных специальностей вузов /Карлик Е.М., Великанов К.М., Власов В.Ф. и др.; под общ.ред. Карлика Е.М. - Л.: Судостроение, 1984

8. Экономика предприятия: учебник для вузов /В.Я.Горфинкель, Е.М.Купряков, В.П.Прасолова и др.; под.ред. Горфинкеля В.Я, Купрякова Е.М. - М.: Банки и биржи, ЮНИТИ, 1996

|