Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Магнитогорский государственный технический университет

им. Г.И. Носова

Кафедра Технологии машиностроения

Контрольная работа

по дисциплине «Резание материалов»

Вариант 6; 17

Магнитогорск 2010 г.

Вариант задания № 6

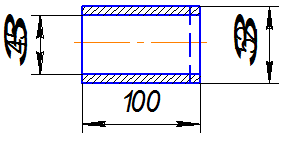

В соответствии с вариантом задания (прил. 1, вариант № 6) и эскиза детали (прил. 2, рис. 3) подрезать торец детали с диаметра Ø52 мм на диаметр Ø45 мм шероховатостью 80 мкм. Материал заготовки – серый чугун Сч 15-32 твердость 1800 НВ. Обрабатываемая поверхность отливка с литейной коркой. Система станок – приспособление – инструмент – заготовка жесткая. Эскиз заготовки показан на рис. 1. Заданная шероховатость достигается черновым точением, поэтому выбор режущего инструмента и режимы резания определяем для черновой токарной операции.

Рис. 1. Эскиз заготовки

1. Общие сведения о токарных операциях

Токарные станки составляют около 50% станочного парка машиностроительной промышленности.

На токарных станках выполняются основные операции по изготовлению типовых деталей машин: обтачивание валиков цилиндрической и конической формы, растачивание отверстий, нарезание резьбы наружных и внутренних, торцевание, отрезка, прорезка торцов и галтелей.

Для наружного точения применяются проходные резцы. Если продольная подача не параллельна линии центров, то можно получить не цилиндрическую поверхность, а коническую.

Растачивание применяется для обработки внутренних поверхностей отверстий, для увеличения диаметров отверстий. При растачивании применяют расточные глухие и сквозные резцы.

Отрезание применяется для отрезки готовой детали, для разрезки заготовок. Для отрезания применяются узкие отрезные резцы.

Прорезка применяется для нарезания различных канавок. Прорезные – это те же самые резцы, что и отрезные, но ширина режущей кромки у них должна равняться ширине паза.

Подрезка применяется для обработки торцов заготовки, а также для обработки наклонных поверхностей. Подрезка производится подрезными резцами.

Итак, на токарных станках можно получить почти все виды деталей, имеющих форму тел вращения.

Реклама

Основные положения теории резания металлов при эксплуатации станков и инструментов сводятся к назначению режимов резания с наиболее полным использованием режущих свойств инструмента, кинематических и динамических данных станка при непременном условии получения качественной обработанной поверхности.

Назначить основные элементы режима резания – это значит определить глубину резания, подачу, скорость резания (число оборотов) и основное время.

Для назначения элементов режима резания необходимо знать материал обрабатываемой детали (заготовки) и его физико-механические свойства, размеры заготовки, размеры детали и технические условия ее изготовление, материал и геометрию режущего инструмента, его размеры, максимально – допустимый износ и стойкость, кинематические данные станка, на котором будут обрабатывать заготовку.

2. Выбор формообразующего инструмента для черного точения Ø 52

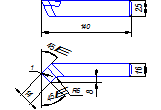

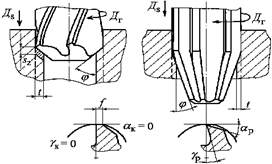

Для чернового точения наружной поверхности по корке выбираем резец [1]. Выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный проходной резец отогнутый правый (рис. 2). Материал рабочей части - пластины - твердый сплав ВК6 (табл. 3, с. 116); материал корпуса резца – сталь 45; сечение корпуса резца 16 х 25 мм; длина резца 150 мм.

Выбираем геометрические элементы резца по справочнику [5]: форма передней поверхности – плоская с фаской типа IIб (табл. 29, с. 187); γ=12о

; γф

=-3о

; α=10о

; λ=0о

(табл. 30, с. 188); φ=45о

; φ1

=45о

(табл. 31, с. 190); r=1мм (табл. 32, с. 190 и табл. 4, примеч. 3, с.420).

Рис. 2. Резец токарный проходной отогнутый

3. Расчет режимов резания для чернового наружного точения поверхности Ø 52

Устанавливаем глубину резания t=3,5 мм, при черновом точении припуск на обработку равна глубине резания ([1], с. 256), следовательно принимаем t=h=3,5 мм при снятии припуска на один проход.

Назначаем подачу ([1] по табл. 11, с. 268), для параметра шероховатости Rz

=80 мкм при обработке чугуна резцом с r=1 мм рекомендуется s0

=0,66 мм/об (для r=0,8) и s0

=0,81 мм/об (для r=1,2).

Принимаем для r=1 мм среднее значение s0

=1,005 мм/об, корректируя по паспорту станка, устанавливаем s0

=1 мм/об.

Скорость резания, м/мин

| V=(Cν

/Tm

tх

Sy

)KV

, |

(1) |

где Т-60 мин - стойкость инструмента;

Cν

=292; х=0,15; у=0,20; m=0,20 – коэффициент и показатели степени ([1] по табл. 17, с. 270);

Где КmV

– коэффициент, учитывающий влияние материала заготовки на скорость резания:

Реклама

где nV

=1,25 – показатель степени ([1] по табл. 2, с. 262);

НВ=180 – фактический параметр, характеризирующий материал, мПа

КmV

=(190/180)1,25

=1,07,

где KnV

– коэффициент, учитывающий состояние поверхности заготовки ([1] по табл. 5, с. 263);

KnV

=0,8.

KuV

=1,0 – коэффициент учитывающий влияние инструментального материала ([1] по табл. 6, с. 263).

КV

=1,07х0,8х1,0=0,86.

С учетом всех найденных коэффициентов:

V=(292/600,2

3,50,15

10,2

)х0,86=91,32 м/мин.

Частота вращения заготовки, об/мин

где D – диаметр обрабатываемой заготовки, мм;

n=1000х91,32/(3,14х52)=91320/163,28=559,3 об/мин.

По паспортным данным станка принимаем частоту вращения заготовки n=500 об/мин. Тогда действительная скорость составит, м/мин:

Vд

=3,14х52х500/1000=81,64 м/мин.

Мощность резания, кВт

где Pz

– тангенциальная составляющая силы резания , Н

Pz

=10Ср

tx

sy

Vn

KP

,

|

(7) |

где

Ср

=92;

х=1,0;

у=0,75;

n=0 – постоянная и показатели степени ([1] по табл. 22, с. 274);

Кр

– поправочный коэффициент

| Кр

=KmP

KφP

KγP

KλP

, |

(8) |

где KmP

– коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости:

де n=0,4- показатель степени ([1] по табл. 9, с. 264).

Кm

Р

=(190/180)0,4

=1,02,

где KφP

=1,0;

KγP

=1,0;

KλP

=1,0 – коэффициенты, учитывающие фактические условия резания ([1] по табл. 23, с. 275).

Кр

=1,02х1х1х1=1,02.

Pz

=10х92х3,51

х10,75

х81,640

х1,02=3284,4 Н.

N=3284,4х81,64/1020х60=4,38 кВт.

Выполняем проверку по мощности.

где η – КПД = 0,75…0,8

Nшп

=10х0,75=7,5 кВт.

N=4,38 кВт < Nшп

=7,5 кВт

Так как условие N< Nшп

выполняется, то обработка поверхности возможна.

4. Расчет основного времени для чернового наружного точения поверхности Ø 52

Расчет основного времени, мин

где l – расчетная длина обрабатываемой поверхности, мм;

i – число проходов;

Vs

– скорость движения подачи, мм/мин.

Скорость движения подачи, мм/мин

где n – частота вращения шпинделя, об/мин;

s0

– подача, мм/об.

Расчетная длина обрабатываемой поверхности,мм

| l=lобр

+lвр

+lп

+lсх,

|

(13) |

lобр

– длина обрабатываемой поверхности в направлении подачи, мм;

lвр

– длина врезания инструмента, мм;

lп

– длина подвода инструмента к заготовке, мм;

lсх

– длина перебега (схода) инструмента, мм.

Длину lобр

берут из чертежа обрабатываемой заготовки lвр

, lп

, lсх

определяют по нормативам lп

= lсх

≈1 … 3 мм. Значение lвр

= t ctg φ = 3,5ctg 45о

=3,5 мм.

Т0

=100+3,5+3/500х1=0,213мин.

Вариант задания № 17

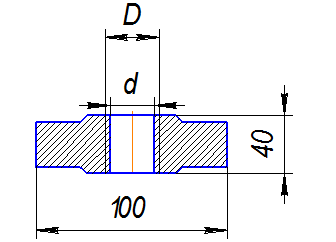

В соответствии с вариантом задания (см. прил.1, вариант №17) и эскиза детали (см. прил. 2, рис. 10) на радиально-сверлильном станке модели 2А53 просверлить отверстие и развернуть на D=30Н6 с шероховатостью поверхности Ra

=3,2 мкм (рис. 3). В нашем случае согласно исходных данных операцию выполняем в 2 перехода.

Рис. 3. Эскиз детали

1. Общие сведения об операции сверления и развертывания

Сверление является одним из самых распространенных методов получения отверстия. Главное движение при сверлении – вращательное, движение подачи – поступательное. Сверлением можно получить отверстия 10…13 квалитетов точности с шероховатостью поверхности 80…40 мкм по параметру Rz

.

Операция сверления выполняется на сверлильных, токарных и расточных станках и часто является предшествующей операциям резьбонарезания, растачивания, зенкерования и развертывания.

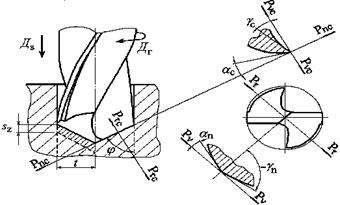

Режущим инструментом является сверло. По конструкции сверла сводятся к следующим основным группам: спиральные сверла, сверла с прямыми канавками, перовые сверла, сверла для глубоких отверстий, сверла для кольцевого сверления, центровочные сверла и специальные комбинированные сверла. Наиболее широкое применение получили спиральные сверла. Развертывание – применяют для окончательной обработки отверстий с целью получения высокой точности и чистоты поверхности. Операция развертывания выполняется – разверткой.

2. Выбор режущего инструмента для операции сверления

Первый переход операция сверления. Сверло - осевой инструмент для получения отверстий в сплошном материале. В детали необходимо просверлить отверстие и развернуть на D=30H6. Спиральное сверло, применяемое для получения отверстия, состоит из конической крепежно-присоединительной части, выполненной из стали 40; рабочей и режущей частей, выполненных из быстрорежущей стали Р6М5 ГОСТ 19265-73.

Так как в данном задание сверление не является заключительной операцией формирования отверстия, необходимый диаметр сверла определяем по формуле;

|

d = D – 2tразв.чист

, мм, |

(14) |

где, tразв.чист

— припуск под чистовое развертывание.

Полученный диаметр сверла необходимо уточнить на соответствие ГОСТ 885-77 (переиздание 1986 г.). устанавливающий диаметры спиральных сверл. Принимаем ближайшее меньшее значение диаметра из стандартного ряда

| tразв.чист

=0,001D + 0,03, мм, |

(15) |

tразв.чист

=0,001х30 + 0,03 = 0,06 мм;

d =30-0,12=29,88 мм.

Из стандартного ряда принимаем сверло d = 29,75 мм.

Конструкция инструмента принята стандартная (рис. 4) по ГОСТ 10903-77, сверло спиральное с нормальным коническим хвостовиком ([2], с.368).

Другие параметры сверла([2], с.372):

Диаметр рабочее части – D=29,75 мм.

Длина рабочей части – l=175 мм.

Конус Морзе - №3.

Рис 4. Элементы резания при сверлении и геометрические параметры сверла

3. Расчет режимов обработки, операции сверления для отверстия Ø 29,75 мм

Отверстие Ø 29,75 мм формируется при черновой обработке заготовки. Из этого отверстия на последующей операции рассверливания формируется отверстие Ø 30Н6 мм. Глубина отверстия равна максимальной толщине заготовки и составляет 40 мм.

Для осуществления операции выбрано сверло спиральное d = 29,75 мм с материалом режущей части из быстрорежущей стали Р6М5, двухсторонней заточки с подточенной перемычкой. Хвостовик нормальный конический по ГОСТ 10903-77. Операция осуществляется за один проход. Поскольку позволяет достичь заданные параметры [1].

Глубина резания t при сверлении равна половине диаметра сверления t=0,5х29,75=14,875 мм.

Ограничивающими факторами при расчете подачи являются длина отверстия, превосходящая диаметр более чем в 5 раз; высокое качество поверхности для последующего резьбо - нарезания или развертывания; недостаточная жесткость системы СПИД. В данном случае нет ограничивающих факторов, исходя из прочности сверла из быстрорежущей стали: при диаметре сверления 29,75 мм, σв

= 800 МПа выбрана подача sо

= 0,4 мм/об ([1] по табл.27, с.433).

Скорость резания рассчитывается по следующей зависимости, м/мин:

| V=(CV

Dq

/Tm

tx

Sy

)KmV

KIV

, |

(16) |

где коэффициенты и показатели степеней, характеризующие группу обрабатываемых материалов, CV

=9,8, q=0,40, m=0,2, у=0,5, х=0 ([1] по табл. 28, с. 278);

период стойкости инструмента Т=50 мин ([1] по табл. 30, с. 279);

KmV

=0,802 – коэффициент, учитывающий качество обрабатываемого материала ([1] по табл. 1-4, с. 261-263);

KIV

=1,0 – коэффициент, учитывающий длину сверления ([1] по табл. 31, с. 280).

Подставляя все значения в формулу (16), рассчитываем значение скорости

V=(9,8х29,750,40

/500,2

х14,8750

х0,40,5

)х0,802х1= 22,1 м/мин.

Крутящий момент рассчитан по формуле, Нм

Мкр

=CМ

Dq

tx

Sy

Km

Р

(17)

где СМ

=0,041,

q=2,0,

у=0,7,

х=0 – коэффициенты и показатели степени в формуле крутящего момента при сверлении ([1] по табл. 32, с. 281);

КМР

=1,05 – коэффициент, характеризующий группу обрабатываемых материалов ([1] по табл. 9, с. 264).

Мкр

=9,81х0,0345х29,752

х14,8750

х0,40,7

х1,05=165,627 Нм.

Осевая сила рассчитана по формуле, кН

| Ро

=CР

Dq

Тx

Sy

Km

Р

|

(18) |

где СР

=68,

q=1,0,

у=0,7,

х=0 – коэффициенты и показатели степени в формуле осевой силы при сверлении ([1] по табл. 32, с. 281);

КМР

=1,05 – коэффициент, характеризующий группу обрабатываемых материалов ([1] по табл. 9, с. 264).

Ро

=9,81х68х29,751

х0,40,7

х1,05=10973,244 Н.

Необходимо выполнить условие

где Рmax

– максимальное значение осевой составляющей силы резания, допускаемой механизмом подачи станка. По паспортным данным станка

2А53 Рmax

=12500 Н. Так как 10973,244 Н<12500 Н, то назначенная подача sо

= 0,4 мм/об.

Частота вращения инструмента рассчитана по формуле, об/мин

n=1000х22,1/(3,14х29,75)=236,579 об/мин.

Частота вращения инструмента принята из ряда стандартных частот вращения для станка 220 об/мин. Скорость резания при стандартной частоте вращения инструмента, м/мин:

| Vфакт

=nфакт

(πD/1000); |

(21) |

Vфакт

=220(3,14х29,75/1000)=20,55 м/мин.

Мощность резания по формуле, кВт:

Ne

=165,627х220/9750=3,73 кВт.

Мощность привода главного движения станка 2А53, применяемого в существующем технологическом процессе, 12,5 кВт, в нашем случае мощности станка достаточно для выполнения операции сверления.

4. Выбор режущего инструмента для операции развертывания

Второй переход операция развертывания. На радиально – сверлильном станке развернуть сквозное отверстие d=29,75 мм до D=30H6 на глубину толщины заготовки l=40 мм. Параметр шероховатости обработанной поверхности Ra

=3,2 мкм. Обрабатываемый материал – сталь 20Х с σ=800 МПа; заготовка – поковка отожженная.

Принимаем [3] машинную насадную развертку D=30 мм с напаянными пластинами из твердого сплава [3]. Марка твердого сплава Т15К6, так как осуществляется окончательная обработка конструкционной стали.

Геометрические элементы развертки принимаем по справочнику ([1] табл. 53. с. 160): γ = 0; α = 8о

; угол в плане φ = 45о

, эскиз развертки (рис. 5).

Рис 5. Элементы резания: а) - при зенкеровании, б) – развертывании; в) – профиль режущей и г) – калибрующей частей зуба развертки.

3. Расчет режимов обработки, операции развертывания для отверстия Ø 30Н6 мм

Глубина резания

t=30-29,75/2=0,125 мм.

Назначаем подачу, согласно справочника ([1] стр. 278, таб. 27), С учетом рекомендаций при чистовом развертывании в один проход с параметром шероховатости Rа

= 3,2÷6,3 мкм, табличное значение подачи умножаем на коэффициент Коs

=0,8, отсюда Sо

= Sо

Коs

=1,3х0,8=1,04 мм/об, подачу принимаем Sо

=1 мм/об.

Период стойкости развертки Т=50 мин ([1] табл. 30. с. 280).

Скорость резания, м/мин, при развертывании рассчитывается по формуле ([1], стр. 276);

| V=(CV

Dq

/Tm

tx

Sy

)KV

. |

(24) |

Значение коэффициента CV

= 100,6 показатели степени q=0,3, x=0, y=0,65, m=0,4([1], с.279, табл. 29).KV

– общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания,

| KV

= KМ

V

KИ

V

KlV

.

|

(25) |

KМ

V

= 0,89 - коэффициент на обрабатываемый материал ([1], с.261-262, таб.1-2), KИ

V

= 1,15- коэффициент учитывающий влияние инструментального материала([1], с. 263, таб. 6), KlV

.

= 1 - коэффициент, учитывающий глубину сверления ([1], с. 280, таб. 31).

KV

=0,89х1,15х1=1,02.

V=(100,6х300,3

/500,4

х0,1250

х10,65

)х1,02=59,53 м/мин

Для определения крутящего момента при развертывании каждый зуб инструмента можно рассматривать как расточный резец. Тогда при диаметре инструмента D крутящий момент, Н м [1],

| Мкр

=СР

tх

sz

у

D z/2х100, |

(26) |

здесь sz

– подача, мм на один зуб инструмента, равная s/z = 1/3=0,33 мм, где s – подача, мм/об, z – число зубьев развертки, принимаем z = 3 [1]. Значение коэффициента СР

= 339, показатели степени х = 1, у = 0,5 [1],

Мкр

=339х 0,1251

х0,330,5

х30х3/2х100=10,7 Н м

Частоту вращения шпинделя, соответствующая найденной скорости главного движения резания определяем по формуле (20).

n=1000х59,53/3,14х30=631,95 об/мин.

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения шпинделя и устанавливаем действительную вращения nфакт

=600 об/мин.

Действительная скорость главного движения резания по формуле (21):

Vфакт

=600х(3,14х30/1000)=56,52 м/мин.

Мощность резания определяем по формуле (22):

Nе

=10,7х600/9750=0,66 кВт

Мощность привода главного движения станка 2А53, применяемого в существующем технологическом процессе, 12,5 кВт, в нашем случае мощности станка достаточно для выполнения операции сверления.

Для сверления, зенкерования, рассверливания основное время с учетом вывода инструмента из обработанного отверстия, мм:

где L – длина отверстия;

n – частота вращения заготовки;

Y1

= t ctg φ – расчитанная величина врезания (φ – главный угол в плане, t – глубина резания);

Y2

– 2…3 мм – величина перебега для сквозной обработки;

s0

= подача на оборот.

Тогда для операции сверления

Т0

=(14,875х ctg59о

+40+2)/(0,4х220)=0,5 мин;

Для операции развертывания

Т0

=(0,125х ctg45о

+40+3)/(1х600)=0,078 мин;

Библиографический список

1. Справочник технолога-машиностроителя /Под. ред. А.Р. Косиловой, Р.К. Мещерякова. М.: Машиностроение, 1963, 1972, 1986. Т 1,2

2. Справочник инструментальщика /И.А. Ординарцев, Г.В. Филлипов, А.Н. Шевченко и др.; Под общей ред. И.А. Ординарцева. Л.: Машиностроение, 1979.

3. Общемашиностроительные нормативы времени и режимов резания, Москва 1990 г.

4. Прогрессивные режущие инструменты и режимы резания металлов: Справочник / Под ред. В.И. Баранникова. М.: Машиностроение, 1990.

5. Справочник технолога-машиностроителя. Т. 2/В. Н. Гриднев, В.В. Досчатов, В.С. Замалин и др./Под ред. А.Н. Малова. Изд.3-е. М.: Машиностроение, 1972.

6. Конспект лекций по резанию материалов. Под ред. Н.Н. Огаркова.

|