Сушильные устройства и режимы сушки

Сушку проходят все керамические изделия. В процессе сушки полуфабрикат отдает часть имеющейся в нем влаги, что способствует отделению изделий от формы, приобретает значительную прочность (2—2,5 МПа для фарфора, 4—6 МПа для фаянса), водоустойчивость к размыванию, что позволяет наносить на его поверхность глазурь при однократном обжиге изделий. В себестоимости фарфоровых изделий затраты на сушку составляют 2—3%, фаянсовых 6—8%. Процесс сушки равен 35—40%) общей длительности производственного цикла при однократном обжиге изделий, сушилки занимают 18—25% общей площади поточной линии.

Теоретические основы сушки. В процессе сушки полуфабриката происходят физико-механические коллоидно-физические и биохимические изменения, во многом определяющие получение продукции нужного качества.

Известно, что вода в формовочной массе или литейном шликере не одинаково связана с минеральными частицами и по-разному проявляет свои свойства в процессе сушки.

При сушке вода удаляется частично, даже в высушенном полуфабрикате всегда сохраняется 2—4% свободной влаги, так как еще не создаются условия для разрыва химических связей влаги с материалом и удаления конституционной воды.

Обычно при сушке удаляется вода, механически удерживаемая микро- и макрокапиллярами и располагающаяся на поверхности частиц изделия. Частично удаляется вода физико-химическая, связанная адсорбционно, из гидратных оболочек глинистых частиц и вода, связанная структурно, находящаяся между гидратными оболочками.

Перемещение воды в материале в процессе сушки происходит как в жидком состоянии, до 60% общего количества, так и в виде пара — до 40% общего количества влаги. Обычно на всем протяжении сушки встречаются оба вида перемещения влаги. Перемещение влаги ускоряется с повышением температуры, так как вязкость воды при 70° С почти в 4 раза меньше, чем при 0°С, а с повышением температуры от 0 до 90° С степень насыщения окружающего воздуха увеличивается примерно в 104 раза.

Характерной особенностью сушки тонкостенных фарфоровых, фаянсовых и других керамических изделий является то, что скорость сушки определяется в основном скоростью внешней диффузии влаги в окружающую среду при относительно свободном поступлении ее из внутренних слоев черепка. Это объясняется повышенной влагопроводностью черепка полуфабриката, состоящего из 50% глинистых частиц, имеющих размер до 10 мкм, и 50% каменистых материалов с более крупным размером частиц — до 50 мкм и выше. Регулирование интенсивности испарения влаги в различные периоды сушки, усадки полуфабриката и усадочных напряжений, продолжительности сушки, свойств и скорости движения теплоносителя достигается соответствующим режимом сушки.

Реклама

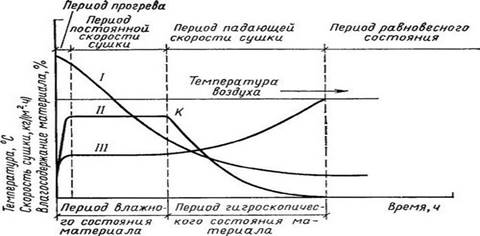

Режим сушки — это комплекс мероприятий, предусматривающий минимальное время, необходимое для сушки изделий с учетом их свойств, формы, размеров и особенностей сушильных устройств, а также рациональный подвод теплоты к высушенному изделию с минимальными потерями теплоты и изделий. Процесс сушки характеризуется тремя периодами: подогрева, постоянной и подающей скорости сушки (рис. 60), за которыми следует период равновесного состояния.

Рис. 60. Кривые сушки полуфабриката I — влагоотдачи; II — скорости сушки; III — температуры материала; К — точка критической влажности

Первый период сушки характеризуется ускоренным прогревом массы полуфабриката от начальной температуры до температуры насыщенного теплоносителя при данном его влагосодержании. Температура полуфабриката соответствует показаниям мокрого термометра, температура среды — показаниям сухого термометра психрометра. Влагосодержание полуфабриката изменяется еще незначительно. Относительно высокая пористость материала изделий, значительное количество сильно развитых макроскопических пор и наличие влаги, механически связанной частицами глинистых материалов и слабоудерживаемой в толстых гидратных оболочках глинистых частиц, обусловливают возможность .интенсивной сушки в первый период, особенно после отдачи первых 3—5% общего количества имевшейся в изделиях влаги. К концу периода устанавливается равновесие между количеством теплоты, идущим на нагрев массы полуфабриката, и количеством, расходуемым на испарение влаги.

Второй период сушки характеризуется наличием на кривой скорости сушки (II) горизонтального участка, указывающего на то, что скорость сушки численно равна скорости испарения влаги с поверхности полуфабриката. Влагосодержание полуфабриката изменяется почти по прямой. Температура поверхности полуфабриката (кривая III) остается постоянной, так как основная масса теплоты расходуется на испарение влаги. Поверхность изделия остается смоченной влагой, поступающей из внутренних слоев. Постоянная скорость сушки сохраняется до тех пор, пока количество испаряющейся с поверхности изделия воды меньше или равно количеству воды, поступающему по капиллярам из внутренних слоев под действием диффузионно-осмотических и капиллярных сил.

Реклама

Интенсивность сушки во втором периоде зависит уже не от скорости испарения влаги с поверхности изделия, а от скорости перемещения ее из внутренних слоев материала наружу. При этом влага перемещается в основном в виде пара и изделие теряет большую часть влаги, скорость сушки резко падает, что фиксируется изломом на кривой сушки в точке К, указывающим на окончание второго периода сушки. Влажность, соответствующая окончанию второго периода, называется критической для данного материала и при данных параметрах теплоносителя. К концу второго периода влагосодержание поверхности материала выравнивается с его равновесным влагосодержанием, фронт испарения влаги перемещается внутрь материала и начинается третий период сушки.

Третий период характеризуется падающей скоростью сушки и повышением температуры полуфабриката. Интенсивность влагоотдачи в этом периоде пропорциональна средней влажности материала в интервале от критической до конечной влажности. Разность между влажностью материала до сушки и влажностью, соответствующей равновесной, определяется количеством влаги, удаляемой в процессе сушки. В третьем периоде сушки допускается значительное повышение температуры и скорости теплоносителя.

Сушку изделий прекращают при достижении конечной влажности Wкон, которая меньше критической Wкр, но больше или равна равновесной влажности Wp:Wкр> Wкон≥Wp

У пластичных высокодисперсных масс равновесная влажность выше, чем у тощих. При испарении влаги в процессе сушки до уровня ниже равновесной влажности полуфабрикат должен немедленно поступать на обжиг. Несвоевременное поступление полуфабриката на обжиг и пребывание его в условиях, когда он может увеличить количество равновесной влаги (фарфоровая масса 1,5— 2%) за счет поглощения ее из воздуха в результате заполнения некомпенсированных связей твердых частиц, сопровождается частичным набуханием частиц глины, объясняемым сорбционным расклиниванием воды и возможным снижением прочности полуфабриката. Совмещение процессов сушки и первого обжига в одном тепловом агрегате или применение высокотемпературной сушки исключает подобное явление.

Воздушная усадка является результатом удаления влаги из полуфабриката. Она достигает у фарфоровых изделий 8—11%, У фаянсовых 10—12%.

Изменение влагосодержания полуфабриката и его усадка вызывают усадочные напряжения, в результате которых на полуфабрикате возможно появление трещин и его коробление.

Воздушная усадка полуфабриката неодинакова во взаимно перпендикулярных направлениях, поскольку в процессе пластического формования или отливки изделий глинистые частицы, имеющие пластинчатую форму, принимают ориентированное положение. Неравномерность усадки возникает также в результате разнотолщинности изделий и неодинаковой скорости сушки различных мест изделия.

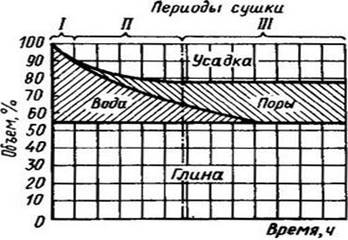

Рис. 61. Диаграмма объемных изменений в глине при сушке (по Берри)

По мере удаления влаги уменьшается объемная доля воды (рис. 61), заполняющей микрокапилляры и образующей вогнутые мениски на границе изделие—воздух. Поверхностное натяжение оставшейся в капиллярах воды увеличивается, что приводит к сближению частиц, обусловливающих усадку полуфабриката. Усадка происходит до тех пор, пока частицы не придут во взаимное соприкосновение. Возникающие при этом силы трения частиц возрастают и в момент, когда они превысят силы поверхностного натяжения влаги в капиллярах, усадка прекращается. При этом в массе полуфабриката наряду с воздухом, заполняющим поры, сохраняется определенное количество влаги, соответствующее критической влажности высушиваемого материала.

Возникновение напряжений в процессе сушки объясняется неравномерной усадкой материала в результате различных условий для внешней и внутренней диффузии влаги, разноплотности, разнотолщинности, анизотропии структуры изделий. Величина внутренних напряжений зависит в основном от свойств и первоначальной влажности материала, режима и скорости сушки, вида изделий. Внутренние напряжения пропорциональны величине усадки. Чем больше перепад влажности поверхностных и внутренних слоев, тем больше усадочные напряжения. Наибольшая усадка наблюдается в период максимального удаления влаги и развития капиллярных усилий, которые тем выше, чем дисперснее и пластичнее масса. У пластичных глин капиллярные усилия достигают 6,8 МПа, у каолинов 2—2,5 МПа. Объемная усадка в этом периоде сушки равна количеству испаренной влаги — воды усадки. Дальнейшее удаление влаги в третьем периоде сушки сопровождается незначительной усадкой, а с прекращением усадки, т. е. при достижении критической влажности, сушка полуфабриката протекает без уменьшения его объема, так как частицы массы вошли в плотный контакт друг с другом, образуя прочный каркас.

Удаление влаги при постоянном объеме изделий вызывает образование пор. Эта влага называется водой пор, и для пластичных масс ее количество составляет 10—18%. Количество усадочной воды зависит от первоначальной влажности массы, в то время как вода пор является величиной постоянной для данной массы.

Воздушная усадка полуфабриката начинается в местах интенсивной влагоотдачи, т. е. с его поверхности. Усадка поверхностных слоев при влажных внутренних слоях сопровождается образованием в них растягивающих усилий. Давление сжимающих поверхностных слоев вызывает сжатие внутренних слоев. Пока масса полуфабриката сохраняет пластические свойства, растягивающие усилия в поверхностном слое компенсируются пластическими деформациями. Если растягивающие усилия превысят прочность, на полуфабрикате образуются поверхностные трещины, что чаще наблюдается в начале сушки.

С перемещением зеркала испарения влаги внутрь массы изделия происходят изменения усадочных напряжений: в поверхностном прочном слое возникают сжимающие усилия; во внутреннем, стремящемся к сокращению объема— растягивающие, в силу прочных связей внутренних и поверхностных слоев. Это иногда приводит к образованию внутренних трещин (структурных), что обычно наблюдается в третьем периоде сушки. С прекращением усадки ослабевают внутренние напряжения и дальнейшее удаление влаги не вызывает деформаций полуфабриката.

При неравномерной сушке в различных сторонах полуфабриката возможно его коробление. При скорости сушки, значительно превышающей допустимую для данной массы, в высушенном полуфабрикате могут сохраниться остаточные напряжения, придающие ему хрупкость.

Величина воздушной усадки зависит от свойства массы и определяет чувствительность ее к сушке. Величина воздушной усадки должна быть минимальной, но достаточной для свободного отделения и освобождения изделий из формы. Повышенная усадка массы сопровождается деформацией, появлением трещин, увеличением остаточных напряжений. Усадка, как и величина усадочных напряжений, регулируется вводом добавочных материалов, изменяющих условия внутренней и внешней диффузии влаги.

Регулирование внутренней диффузии влаги в полуфабрикате достигается согласованными действиями по двум направлениям: замедлением внешней диффузии путем изменения температуры, относительной влажности и скорости теплоносителя и увеличением внутренней диффузии влаги вводом в массу отощающих материалов — кварцевого песка, боя изделий и др. Электролиты с двухвалентным катионом (Са2+ и др.) также снижают формовочную влажность массы, вызывают коагуляцию глинистых частиц, способствуют укрупнению капилляров, освобождая их от взвешенных частиц, улучшают влагопроводность материала, снижая его воздушную усадку. Вакуумирование массы также способствует уменьшению усадки при сушке.

Снижение воздушной усадки массы приобретает особую актуальность в условиях автоматизированного производства ввиду более жестких условий тепловой обработки изделий.

Продолжительность сушки изделий зависит от технологических свойств массы, начальной и конечной температуры полуфабриката и теплоносителя, относительной влажности теплоносителя, размера, вида и конфигурации изделий, температурного режима, конструктивных особенностей сушильных устройств. Она колеблется от 10—13 мин до 4 и более часов в искусственных и до 2 суток в естественных сушилках и может быть сокращена в первом периоде за счет добавки в массу отощающих материалов, а во втором — за счет повышения температуры и скорости теплоносителя.

Использование части отработанного теплоносителя или добавочное увлажнение его при работе на калориферах, а также организация сушки полуфабриката большими объемами теплоносителя сокращают продолжительность второго периода сушки. Сокращение третьего периода сушки достигается повышением температуры.

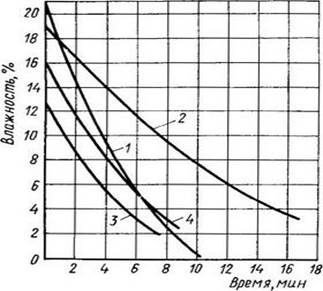

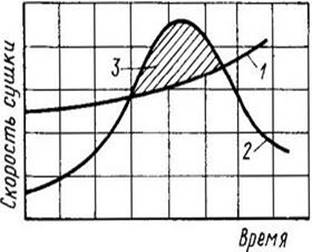

Исследования показали, что длительность сушки, например фарфоровых и фаянсовых тарелок, может быть значительно сокращена как при одностадийной, так и при двухстадийной сушке при условии цикличной подачи теплоносителя, нагретого до 140—320° С, направленным потоком на изделия со скоростью 1,5—2 м/с (рис. 62). Одностадийная сушка фаянсовых тарелок возможна за 9—10 мин (кривая 1), двухстадийная за 8— 10 мин до влажности 3— 4% (кривая 3). Фарфоровые тарелки можно высушить до влажности 3—4% на гипсовой форме (одностадийная сушка) за 11—16 мин, при двухстадийной сушке до влажности 2—3% за 10—11 мин (кривые 2 и 4). Замена гипсовых форм на формы из других материалов и подача теплоносителя направленным потоком позволяют повысить температуру сушки до 250—320° С при его цикличной подаче. Использование радиационного обогрева позволяет сократить при двухстадийной сушке первую стадию сушки полых изделий до 3—4 мин, вторую стадию сушки плоских изделий — до 10 мин и полых — до 3—4 мин. При любом форсировании процесса сушки скорость ее не должна превышать максимально допустимую, так как возможно растрескивание изделия (на рис. 63 заштрихованная область).

Рис. 62. Изменение влажности при одностадийной сушке на гипсовых формах фаянсовых (1) и фарфоровых (2) тарелок и при двухстадийной сушке фаянсовых (3) и фарфоровых (4) тарелок

Рис. 63. Кривые скорости сушки 1 — максимально допустимой; 2 — фактической; 3 — область вероятного растрескивания изделий

Наименее эффективным при сушке является испарение влаги с полуфабриката методом конвективного нагрева его теплоносителем, так как передача теплоты изделию осуществляется недостаточно интенсивно из-за плохой теплопроводности воздуха, омывающего поверхность изделия, Использование радиационного обогрева электрическими и газовыми излучателями с направленным потоком лучистой энергии на каждое изделие в отдельности наиболее эффективно.

Основным преимуществом новых методов сушки является непосредственное повышение температуры в самом подвергающемся сушке полуфабрикате без участия газовой (воздушной) среды как передатчика теплоты.

Эти методы сушки могут быть различны: кондуктивные, диэлектрические, сверхвысокочастотные или микроволновые. При диэлектрической сушке можно применять прерываемый (импульсный) режим. Недостаток этих методов сушки — высокая стоимость и сложность установок для сушки полуфабриката.

Сушка инфракрасным излучением — один из новых и весьма перспективных методов сушки, широко внедряемый в промышленность совместно с конвективным нагревом. При нагреве полуфабриката инфракрасными лучами происходит поглощение материалом изделия лучистой энергии с длиной волны 140—650 нм с последующим переходом ее в тепловую энергию. Глубина проникновения инфракрасного излучения в керамический полуфабрикат определяется его материалом и структурой, но вообще мала — 0,05—1 мм. Капилляры или поры многократно отражают лучи от своих стенок, энергия этих лучей может поглощаться почти полностью, как абсолютно черным телом. Шероховатость поверхности изделий, наличие царапин, волнистости, загрязнения поверхности увеличивают коэффициент поглощения лучей.

При сушке изделий инфракрасными лучами учитывают, что фарфоровое изделие поглощает значительно большее количество лучистой энергии, а гипсовая форма поглощает ее во много раз меньше, что может привести к ее перегреву. При замене гипсовых форм на формы из других материалов (керамических и др.) опасность их перегрева снижается. Продолжительность сушки изделий 15—30 мин при толщине стенок 2,5— 4 мм. Широкому распространению сушил радиационного типа способствует резкое сокращение продолжительности сушки за счет повышения средней скорости влагоотдачи до 3,25 кг/м2 ч против 0,4 кг/м2 ч, достигаемой при конвективной сушке.

При использовании инфракрасного излучения или комбинированной сушке необходимо обеспечить интенсивный отбор влажного воздуха, так как пары воды, образующиеся над поверхностью изделий, сильно поглощают инфракрасные лучи, снижая тем самым эффективность сушки.

При газовом отоплении в качестве излучателей применяют инжекторные горелки (микрофакельные), при электронагреве — лампы марок ЗС, ЗС-1 и другие мощностью 500 Вт, карбидокремневые нагреватели, металлические нагреватели из нихромовой проволоки. Температура нагрева излучателей около 850—650° С. При сушке в первой стадии в гипсовых формах мощность лучистой энергии определяется необходимостью частичного нагрева гипсовой формы и достигает 25 Вт/см2, в то время как во второй стадии без формы она снижается до 0,2—0,8 Вт/см2. Продолжительность первой стадии сушки 15—20 мин, второй 10—15 мин. Расход электроэнергии в первой стадии сушки около 2 Вт-ч на 1 кг испаряемой влаги.

Организация скоростной, в том числе и высокотемпературной сушки наиболее полно отвечает требованиям автоматизированного производства изделий.

|