Содержание

Введение

1. Схемы переработки различных видов древесного сырья

1.1 Отгонка эфирных масел

1.2 Внесение древесных отходов в почву и без предварительной обработки

1.3 Материалы отходов переработки древесины

1.4 Арболит, фибролит и опилкобетоны

1.5 Древесно-волокнистые плиты

1.6 Использование отходов древесины для получения полимербетонов

2. Переработка отходов деревообробатывающей промышленности

2.1 Переработка мягких отходов древесины

2.2 Оборудование для переработки отходов древесины

2.3 Переработка отходов в технологическую щепу

Заключение

Список используемой литературы

Введение

При существующих способах переработки древесного сырья в целом по России полезно используется около половины, а в сибирском регионе лишь третья часть биомассы дерева, что свидетельствует о неудовлетворительном состоянии отрасли. Основные потери приходятся на древесную зелень (лесосечные отходы), кору (отходы деревообработки), опилки и стружки (отходы лесопиления), на каждый из которых приходится 20-25 % от общей массы. Запасы отходов в стране чрезвычайно велики. В частности, только масса древесной зелени спелых древостоев оценивается в России свыше 3 млрд. т, из которых 30,4 млн. т являются экономически доступными, в том числе в Красноярском крае - до 1,5-2 млн. т.

1. Схемы переработки различных видов древесного сырья

К настоящему времени разработаны и реализованы многие схемы переработки различных видов древесного сырья.

Среди них есть и весьма эффективные, базирующиеся на глубокой химической переработке древесной зелени, коры, опилок, стружек хвойных и лиственных пород. Известны разработки по получению хлорофилло-каротиновой массы, хлорофиллина натрия, СИЛКа, инсектицидов, кормовых продуктов и т.д. Однако внедрение этих производств хотя и предполагает значительный экономический эффект, но требует больших капитальных и эксплутационных затрат, квалифицированных кадров, сложного оборудования. Обеспечение этих условий для многих лесопромышленных хозяйств пока затруднено. Доступнее организация производств, вырабатывающих продукцию с использованием сравнительно простых средств и с привлечением незначительных вложений.

Реклама

1.1 Отгонка эфирных масел

Одним из таких производств является отгонка эфирных масел. Интегрально эта технология заключается в выделении водяным паром находящихся в сырье летучих терпеноидов, конденсации водомасляного потока и разделении его органической и водной фаз. Однако практически единственным продуктом существующего в промышленных масштабах пихтоваренного производства является пихтовое масло. Неиспользуемые жидкие и твердые отходы пихтоварения, составляющие свыше 95 % сырья, загрязняют природную среду. Помимо штрафов жидкие отходы (остаток и флорентинная вода), сбрасываемые в водоёмы, угнетают флору и фауну. Отработанная твердая масса занимает территорию под складирование, создает пожароопасную ситуацию, а при горении существенно задымляет атмосферу.

Помимо пихтового и корового масел, вырабатываемых из древесной зелени и коры пихты сибирской в промышленных и полупромышленных условиях, экономически оправданным в нашем крае может быть получение эфирных масел из древесной зелени и коры кедра и древесной зелени сосны. Безусловно, основной задачей таких производств является оптимизация условий выделения этих товарных продуктов. Наряду с соблюдением регламента это достигается благодаря многократному потреблению флорентинной воды. Её использование при незначительных материальных затратах в 10-15 раз снижает забор свежей и сброс сточной воды, несколько повышает выход и качество масла, увеличивает межремонтный период оборудования и выгодно энергетически.

Повышение рентабельности лесохимических производств достигается путем утилизации образующихся вторичных отходов. Переработка кубового остатка в хвойный экстракт и отработанного сырья в кормовую муку удваивает стоимость выпускаемой продукции. Увеличение доходов возможно и за счет продажи флорентинной воды. Благодаря своим бактерицидным и другим положительным свойствам она оказывает профилактическое и лечебное, в том числе противотуберкулёзное действие на людей и животных.

Кубовый остаток (конденсат), скапливающийся на дне перегонных чанов при варке, представляет собой сумму растворенных в воде при длительном кипячении и высокой температуре веществ. Многие из них обладают биологической активностью - провитамины, витамины, хлорофиллы, каротины, органические кислоты и т.д., благоприятно воздействующие на организм. При концентрировании конденсата до 50%-го содержания сухого остатка и стабилизации 0,05%-ми эфирного масла во избежание поражения микроорганизмами он превращается в хвойный экстракт. Выход последнего из любого вида сырья равен в среднем удвоенной массе соответствующего эфирного масла, а его потребительские свойства близки традиционному товарному продукту. Высокое содержание биологически активных и энергетических компонентов и приятный хвойный аромат предполагают возможность использования экстракта в качестве препарата для хвойных лечебных ванн, а также как кормовую добавку для сельскохозяйственных животных и птиц. В частности, введение экстракта из древесной зелени пихты в количестве 0.4 % в полноценный рацион цыплят - повышает их сохранность, повышает категорийность тушек и обеспечивает до 9-10 % привеса. Экстракт успешно применяется в промышленном производстве антибиотиков для животных.

Реклама

В отработанных твердых отходах, составляющих свыше 90 % от массы исходного сырья, в связи с частичным гидролизом полисахаридов и реконструированием целлюлозо-лиглинного комплекса при гидротермообработке повышается содержание углеводов. В них больше безазотистых экстрактивных веществ и клетчатки, что приближает их питательную ценность к люцерновому сену. Полученная при переработке этого сырья мука может служить полноценной заменой грубых кормов, являясь резервом при засухе и других неблагоприятных погодных условиях.

Обоснованы и другие технологические решения рациональной утилизации отработанной массы древесных отходов. В зависимости от финансовых, технических и кадровых возможностей она может использоваться как топливо в котельных, субстрат для выращивания белковой массы, сырьё для активных углей или подвергаться экстрагированию. Кроме того, вторичные отходы могут вывозиться в отвалы или перерабатываться в компост.

Однако при непосредственном сжигании сырых древесных отходов нельзя получить больших объемов качественного пара. Их транспортировка и складирование требует дополнительных затрат без получения какой-либо продукции. Для выращивания грибной биомассы необходимы сравнительно продолжительное время, производственные площади, температурно-влажностные условия проведения процесса и реактивы. При экстрагировании или выработке активных углей используется достаточно сложное оборудование и большое количество растворителей.

Помимо непосредственного скармливания животным при ограниченных финансовых вложениях наиболее реальным является приготовление на основе отработанных древесных отходов удобрения путем компостирования. Основные затраты здесь связаны с оборудованием траншей и их закладкой. Гидротермообработка сырья обеспечивает ускорение деструкции полисахаридов в простые сахара, что способствует их превращению в субстрат для микроорганизмов. Развитие этих процессов интенсифицируется благодаря измельчению материала при подготовке и обессмоливанию - удалению из отходов терпеноидов, смолистых и дубильных веществ и восков, в значительной мере угнетающих микрофлору. Важным следствием их развития является накопление в субстрате азота, обеспечивающего существенное повышение почвенного потенциала. При этом серьёзным преимуществом древесных отходов, прежде всего древесной зелени служит близкое к оптимальному соотношение С:N. Применение таких компостов особенно целесообразно для улучшения плодородия сильноминерализованных и тяжелых суглинистых грунтов.

1.2 Внесение древесных отходов в почву и без предварительной обработки

Для повышения производительного потенциала почв практикуется внесение древесных отходов и без предварительной обработки. Однако их включение в экосистему вызывает азотное голодание растений, хотя наличие там целлюлозно-лигнинного комплекса способствует обогащению почвы гумусом и её структурированию. В связи с этим важной характеристикой субстрата, применяемого для формирования удобрений, является вклад азота, его соотношение в биомассе с углеродом. Данные для некоторых древесных отходов сведены в таблицу.

Таблица 1

Вклад азота в биомассе некоторых отходов

| Древесные отходы |

Содержание азота, % |

Соотношение углерода и азота |

| Кора хвойных пород |

0.40 |

115 |

| Кора лиственных пород |

0.65 |

65 |

| Отходы окорки с большим вкладом древесины и гнили |

0.20 |

240 |

| Опилки |

0.10 |

500 |

| Лигнин гидролизный |

0.10 |

550 |

| Отработанная древесная зелень пихты |

1.60 |

28 |

Очевидно, опилки, другие древесные материалы, лигнин не являются ценным сырьем для получения компостов. Однако их скопление на промплощадке может рассматриваться как серьёзный аргумент в пользу использования таких отходов для почвообразовательных целей. Более эффективна для компостирования кора хвойных и лиственных деревьев, а ещё лучше древесная зелень после гидротермообработки. Их утилизации по данному направлению благоприятствует и более высокое содержание в них по сравнению с древесиной минеральных веществ (3-5 %), необходимых для развития сельскохозяйственных растений. Кора и древесная зелень являются эффективными источниками дотирования почвы микро- и макроэлементами. Кроме того, отходы способны фильтровать и адсорбировать вредные для культур приносимые почвенной водой компоненты и постепенно отдавать находящиеся здесь полезные для растений элементы, прежде всего калий и магний.

Ценность таких субстратов заметно возрастает с продолжительностью хранения древесных отходов или после гидротермообработки. Благодаря протеканию микробиологических и биохимических процессов органическая масса превращается в гумусовый ил. По биогенности этот продукт практически одинаков с плодороднейшими почвами и содержит сообщества микроорганизмов, способных к глубокой трансформации трудногидролизуемых компонентов. Положительным свойством образующихся в обоих случаях продуктов является снижение их кислотности. Оно происходит в связи с вымыванием и деструкцией кислотных соединений растительного материала.

Немаловажно, что внесение коры, опилок, других древесных отходов улучшает структуру почвы, делает её комковатой. На таких почвах, как правило, не отмечается подкисления, возрастает влагоёмкость и рыхлость. Всё это обеспечивает повышение урожайности. Наращивание продуктивности обусловлено в том числе и активизацией микробиологических процессов, особенно связанных с превращением углерода. Вместе с тем ускоренная деструкция увеличивает потребность микроорганизмов в азоте и создает его дефицит.

Следует также обратить внимание ещё на один из аспектов использования древесных отходов при выращивании сельскохозяйственной продукции как в открытом грунте, так и в теплицах. Его суть заключается в теплообеспечении корнеобитаемой среды. Теплота образуется за счет протекания биологических экзотермических реакций компонентов растительных тканей. Справедливость такого представления доказана экспериментально.

Для оптимизации протекания микробиологических превращений целлюлозосодержащих материалов целесообразно внесение полного минерального комплекса, в том числе азота в виде аммиачной воды и карбамида. Подобный эффект достигается и при использовании отходов животноводства, чему способствует близкое территориальное расположение лесохимических цехов с животноводческими хозяйствами. Важную роль в активизации микробиологических процессов играет влажность, аэрация компостируемой массы и температура. Определяющей в данном случае является влажность, поскольку для жизнедеятельности аэробных микроорганизмов требуются водные растворы питательных веществ.

Весьма важен и положительный эффект, обусловленный экологическими и социальными причинами. В отсутствие переработки жидкие отходы загрязняют естественные водоемы, за что предприятия платят штрафы. Накапливающиеся твердые отходы нуждаются в транспортировке. Помимо дополнительных затрат это способствует развитию пожароопасных ситуаций. Социальная значимость состоит в организации новых остронеобходимых рабочих мест.

1.3 Материалы из отходов переработки древесины

Древесные отходы без предварительной переработки (опилки, стружка) или после измельчения (щепа, дробленка, древесная шерсть) могут служить заполнителями в строительных материалах на основе минеральных и органических вяжущих, эти материалы характеризуются невысокой объемной массой и теплопроводностью, а также хорошей обрабатываемостью. Пропиткой древесных заполнителей минерализаторами и последующим смешиванием с минеральными вяжущими обеспечивается биостойкость и трудносгораемость материалов на их основе. Общие недостатки материалов на древесных заполнителях – высокое водопоглащение и сравнительно низкая водостойкость. По назначению эти материалы делятся на теплоизоляционные и конструктивно-теплоизоляционные.

1.4 Арболит, фибролит и опилкобетоны

Главными представителями группы материалов на древесных заполнителях и минеральных вяжущих являются арболит, фибролит и опилкобетоны.

Арболит - легкий бетон на заполнителях растительного происхождения, предварительно обработанных раствором минерализатора. Он применяется в промышленном, гражданском и сельскохозяйственном строительстве в виде панелей и блоков для возведения стен и перегородок, плит перекрытий и покрытий зданий, теплоизоляционных и звукоизоляционных плит. Стоимость зданий из арболита на 20…30% ниже чем из кирпича. Арболитовые конструкции могут эксплуатироваться при относительной влажности воздуха помещений не более 75%. При большой влажности требуется устройство пароизоляционного слоя.

Фибролит в отличие от арболита в качестве заполнителя и одновременно армирующего компонента включает древесную шерсть – стружку длинной от 200 до 500 мм., шириной 4…7 мм. и толщиной 0,25…0,5 мм. Древесную шерсть получают из неделовой древесины хвойных, реже лиственных пород. Фибролит отличается высокой звукопоглащаемостью, легкой обрабатываемостью, гвоздимостью, хорошим сцеплением со штукатурным слоем и бетоном. Технология производства фибролита включает приготовление древесной шерсти, обработки ее минерализатором, смешиванием с цементом, прессование плит и их термическую обработку.

Опилкобетоны – это материал на основе минеральных вяжущих и древесных опилок. К ним относятся ксилолит, ксилобетон и некоторые другие материалы, близкие к ним по составу и технологии.

Ксилолитом называется искусственный строительный материал, полученный в результате твердения смеси магнезиального вяжущего и древесных опилок, затворенной раствором хлорида или сульфата магния. В основном ксилолит применяется для устройства монолитных или сборных покрытий пола. Преимущества ксилолитовых полов – относительно небольшой коэффициент теплоусвоения, гигиеничность, достаточная твердость, низкая истираемость, возможность разнообразной цветной окраски.

Ксилобетоны - разновидность легкого бетона, заполнителем которого служат опилки, а вяжущим – цемент или известь и гипс, ксилобетон при объемной массе 300…700 кг/м³ и прочности на сжатии 0,4…3 МПа применяют как теплоизоляционный, а при объемной массе 700…1200 кг/м³ и прочности на сжатие до 10 МПА – как конструктивно-теплоизоляционный материал.

Клееная древесина относится к наиболее эффективным строительным материалам. Она может быть слоистой или полученной из шпона (фанера, древеснослоистые пластики); массивной из кусковых отходов лесопиления и деревообработке (панели, шиты, брусья, доски) и комбинированной (столярные плиты). Преимущества клееной древесины – низкая объемная масса, водостойкость, возможность получения из маломерного материала изделий сложной формы, крупных конструктивных элементов. В клееных конструкциях ослабляется влияние анизотропности древесины и его пороков, они характеризируется повышенной глиностойкостью и низкой возгораемостью, не подвержены усушке и короблении. Клееные деревянные конструкции по срокам и трудозатратам при возведении зданий, стойкости при возведении агрессивной воздушной среды часто успешно конкурируют со стальными и железобетонными конструкциями. Их применение эффективно при возведении сельскохозяйственных и промышленных предприятий, выставочных и торговых павильонов, спортивных комплексов, зданий и сооружений сборно-разборного типа.

Древесно-стружечные плиты – это материал, полученный горячим прессованием измельченной древесины, смешанной со связующими веществами – синтетическими полимерами. Преимуществами этого материала являются однородность физико-механических свойств в различных направлениях, сравнительно небольшие линейные изменения при переменной влажности, возможность высокой механизации и автоматизации производства.

Строительные материалы на основе некоторых отходов древесины могут изготавливаться без применения специальных вяжущих. Частицы древесины в таких материалах связываются в результате сближения и переплетения волокон, их когезионной способности и физико-химических связей, возникающих в процессе обработки пресс-массы при высоких давлении и температуры.

Чтобы получить достаточно полное представление об использовании древесины в строительстве, ниже рассмотрены еще строительные материалы, получаемые из древесных отходов. Строго говоря, эта группа материалов в большей мере относится к искусственным материалам (ИСК), так как при их получении происходит частичное или полное изменение химического состава древесины под влиянием химической технологии. Вместе с тем эти материалы можно рассматривать как пример отсутствия четкой границы между природными и искусственными материалами, применяемыми в строительстве. Такие примеры с не вполне четкой границей раздела между этими типами материалов встречаются и при рассмотрении каменных и других материалов.

В нашей стране ежегодно заготовляется огромный объем древесины, которая направляется главным образом на нужды строительства. Однако чем больше вырабатывается деловой древесины, тем больший отход получается при лесозаготовках и переработке стволовой древесины. Технический прогресс коснулся главным образом механизированного производства столярных и древесно-волокнистых плит, деревобетона (арболита), древесностружечных плит, щитов и др., из отходов практически любых размеров. Такие плиты и многие другие изделия анизотропны по свойствам, не коробятся, не усыхают и как полуфабрикат используются при производстве красивых фанерованных дверей, встроенной мебели, облицовочных панелей, перегородок, теплоизоляционных изделий и деталей, стеновых блоков и панелей (из арболита), паркета и кровли и т. п. И, тем не менее, на многих лесосеках и заводах продолжает скапливаться огромное количество отходов.

Из кусковых отходов лесопиления и деревообработки могут быть изготовлены клееные панели, щиты и плиты, щитовый паркет, дверные коробки, кровельная и штукатурная дрань, кровельная плитка и гонт, заготовки для столярного производства, арболит и стеновые блоки и панели из него, древесноволокнистые и древесно-стружечные плиты и др. Они с успехом заменяют деловую древесину. Среди них особой известностью в строительстве пользуются древесно-волокнистые плиты, которые являются современным строительным и отделочным материалом. Для их получения разработаны специальные технологические линии на заводах и комбинатах строительных материалов. Особо ценные сорта плит используют для отделки стен, перегородок, дверных проемов, встроенной мебели, для облицовки кухонной мебели и других элементов в жилых, общественных и промышленных зданиях. Плиты для декоративных целей обрабатывают с получением необходимой окраски их поверхности, тиснения и пр. Большим спросом у строителей пользуются также плиты древесно-стружечные плоского прессования, применяемые в качестве конструкционного и отделочного материала. Широкое применение имеет арболит как стеновой материал. Особенно часто изделия из древесных отходов используют как теплоизоляционный материал. Значительное количество древесных кусковых отходов щепы и стружки, в частности хвойных пород, может быть использовано при производстве кровельного картона. В нем содержание древесного волокна возможно увеличить до 40% и более взамен тряпья, качество которого снизилось в связи с избытком в нем синтетических волокон, непригодных для кровельного картона.

Опилкобетон

Из опилок и стружек материалы и изделия изготавливают либо на основе вяжущих веществ (опилкобетон, ксилолит, термиз, термопорит, гипсопилочные блоки и др.), либо без применения специальных вяжущих (лигноуглеводные пластики, вибролит и др.).

При изготовлении опилочных конгломератов с введением в них вяжущих веществ, кроме опилок вносятся в смесь песок, гравий, минерализаторы (жидкое стекло, известковое молоко, раствор фтористого натрия и др.). Опилки используются не только свежие, но и лежалые. В качестве вяжущих — цемент, известь, гипс, каустический магнезит и др. Так, например, для приготовления ксилолитовой смеси при производстве плит (для устройства полов) используют каустический магнезит, затворяемый на водном растворе хлористого магния. В полуторном или двойном количестве (по общему) по отношению к магнезиту добавляются в смесь опилки влажностью не более 8%, а при необходимости получения жесткого покрытия (а не пластичного) вносится еще небольшая часть кварцевого песка. В так называемые твердые опилочные плиты в качестве связующего вносятся аммиак, смолы или смесь смолы с аммиаком, а при производстве листового тырсолита толщиной от 1,5 до 8 мм используют карбамидную смолу с примесью отвердителя (контакта Петрова).

При изготовлении опилочных конгломератов без введения в их состав каких-либо специальных вяжущих веществ учитывается способность древесины к выделению собственных клеящих веществ в процессе гидролитического расщепления лигноуглеводных комплексов клеточных оболочек и полисахаридов. Технологический период характеризуется сушкой и дозированием древесных частиц, формованием и подпрессовкой на поддоне ковра необходимой толщины, горячим прессованием и охлаждением под давлением пресса. Именно по такой схеме изготовляют лигноуглеводные древесные пластики. На прочность такого пластика оказывает влияние размер древесных частиц: с их измельчением возрастает прочность пластика.

Наиболее ответственный режим на стадии горячего прессования ведется при давлении 1 ... 5 МПа и температуре 160 ... 170С с последующим охлаждением плит пресса до 20°С. Имеет значение порода исходной древесной смеси. Для этих пластиков пригодны ель, лиственница, сосна, береза и осина. Готовые изделия (пластики) используют в качестве конструкционно-отделочного материала; они покрываются в технологический период облицовочным шпоном. Сходными в производстве являются пьезотермопластики — плитный или плиточный материал, изготовляемый при высоких давлениях и температуре из древесных отходов, особенно опилок, без добавления связующих веществ.

Существуют две технологические схемы их производства: без предварительной обработки древесных отходов и с обработкой отходов (гидролизом) древесных опилок — горячей водой (или паром), иногда с химикатами. Пьезотермопластики используют для полов взамен паркета и дверей, в качестве отделочного материала и т. д. Из опилок и мелкой стружки после обработки в молотковой дробилке и вибромельнице, формования и горячего прессования получают плиты вибролита. После сушки плиты показывают достаточно высокие показатели качества. Вибролит используют для настила черного пола, устройства перегородок, щитовых дверей, изготовления встроенной мебели и пр.

Фибролит

Из коры и сучьев получают материалы и изделия на основе вводимых вяжущих или без их применения. Так, например, с применением гипсового вяжущего предложено получать королит. С этой целью подсушенная, измельченная и просеянная кора загружается в смеситель, заливается растворами антисептика (например, оксидифенил натрия) и ингибитора (например, казеина, буры, мездрового клея). Смесь объединяется с гипсовым вяжущим веществом, перемешивается до однородного состояния и в формах уплотняется при давлени. Королит применяют как утеплитель полов и стен. Вместо гипса используют портландцемент и цементно-песчаный раствор. Среди других изделий с применением коры и сучков с добавлением или без добавления связующих следует отметить изоляционные плиты, плиты из цельной коры, сучкоблоки и др. В изоляционных плитах пресс-масса из измельченной коры ели, гидрофобизатора и антипирена обрабатывается связующим в виде сульфитной барды (отхода производства целлюлозы по сульфитному способу) с последующим формованием и горячим прессованием плит.

В плитах из цельной коры ели, пихты или лиственницы отсутствует какое-либо дополнительно введенное вяжущее или клеящее вещество. Для их получения снимают кору специальным образом со ствола и ее обрабатывают и склеивают в листы путем прессования. Эти плиты размером по длине до 3 м, ширине 0,4... 1,2 м и толщине до 25 мм используют для обшивки стен, перегородок, устройства кровли (иногда с покрытием известковым раствором). При изготовлении сучкоблоков используют отходы от лесозаготовок — свежесрубленные ветви сосны, ели, ивы, пихты, кедра и др.

Спрессованный готовый блок из ветвей стягивается в двух местах проволокой диаметром 3 мм, а неровности в виде боковых сучков удаляются циркулярной пилой. Блоки, прошедшие антисептирование, подвергают атмосферной сушке до влажности 20... 30%, используют в бескаркасном одноэтажном строительстве, а также для изоляции. При увеличении высоты зданий применяют в сочетании с металлической арматурой диаметром 4 ... 8 мм, укладываемой на уровне перемычек, подоконников и др.

Арболит

Кроме рассмотренных выше материалов и изделий из древесных отходов имеется большое количество освоенных промышленностью и широко применяемых традиционных органических теплоизоляционных и конструкционно-теплоизоляционных материалов. Они получаются с применением растительного сырья и отходов лесного и сельского хозяйства. Среди них древесно-стружечные плиты, древесно-волокнистые плиты, фибролит, арболит, камышитовые плиты, торфяные плиты и др.

Материалы и изделия с применением отходов древесины, часть которых была указана выше, являются, как правило, типичными представителями строительных конгломератов, получаемых на искусственных или естественных (лигнин, полисахариды) связующих веществах. Несомненно, что при оптимальных структурах они обладают комплексом наилучших показателей свойств, поэтому их состав следует определять с учетом ранее изложенных общих закономерностей. Вместе с тем на их примере очевидна некоторая условность границы при разделении строительных материалов на искусственные и естественные, тем более с конгломератным типом структуры.

1.5 Древесноволокнистые плиты

Без применения специальных связующих получают древесноволокнистые плиты.

Древесноволокнистые плиты – материал, формируемый из волокнистой массы с последующей тепловой обработкой. Примерно 90% всех древесноволокнистых плит изготовляют из древесины. Исходным сырьем служат неделовая древесина и отходы лесопильного и деревообрабатывающего производств. Плиты можно получать из волокон лубяных растений и из другого волокнистого сырья, обладающего достаточной прочностью и гибкостью.

В группу древесных пластиков входят: Древесно-слоистые пластики – материал из листов шпона, пропитанных синтетическим полимером резольного типа и склеенных в результате термической обработки давлением, лигноуглеводные и пьезотермопластики, производимые из древесных опилок высокотемпературной обработкой пресс-массы без ввода специальных вяжущих. Технология лигноуглеводных пластиков состоит из подготовки, сушки и дозировки древесных частиц, формования ковра, холодной его подпрессовке, горячего прессования и охлаждения без снятия давления. Область применения лигноуглеводных пластиков такая же, как древесноволокнистых и древесно-стружечных плит.

Пьезотермопластики могут изготавливаются из опилок двумя способами – без предварительной обработки и с гидротермальной обработкой исходного сырья. По второму способу кондиционные опилки обрабатываются в автоклавах паром при температуре 170…180º С и давлении 0,8…1 МПа в течении 2 ч. Гидролизованная пресс-масса частично высушивается и при определенной влажности последовательно подвергается холодному и горячему прессованию.

Из пьезотермопластиков выпускают плитки для пола толщиной 12мм. Исходным сырьем могут служить опилки или измельченная древесина хвойных и лиственных пород, льняная или конопляная костра, камыш, гидролизный лигнин, одубина.

В настоящее время все острее стоит проблема накопления промышленных отходов на производстве. Один из самых важных вопросов, которому стоит уделить большое внимание, является утилизация древесных отходов, которые образуются в большом количестве на лесопилках и мебельных фабриках. Первый шаг, с которого необходимо проводить утилизацию любых отходов производства – это сокращать само производство, тем более неэкологичное, производство, истощающее ресурсы нашей Планеты. Поэтому утилизацию древесных опилок надо начинать с сокращения самих лесопилок. Мало того, что мы чрезмерным потреблением и неразумным поведением превращаем наши богатейшие леса в опилки, мы и к самим опилкам относимся пренебрежительно и расточительно. А ведь это ценнейший материал можно эффективно использовать – что не только будет способствовать разумной утилизации древесных отходов, но и сформирует в сознании современных потребителей уважительное отношение к Дереву, к Лесу, который отдаёт нам свою Жизнь для того, чтобы мы поддерживали свою. Новые эффективные методы утилизации опилок, которые на сегодняшний день пользуются особой популярностью – это гранулирование, брикетирование и пеллетирование.

На сегодняшний день разнообразными каминами, печками на дачах, в загородных домах, квартирах и коттеджах никого не удивишь, они являются не только источником тепла, но и создают неповторимую обстановку и уютную атмосферу. Поэтому если у вас появилось желание заняться продажей древесных отходов, покупателей вы можете найти не только среди владельцев загородных домов, дач и коттеджей, но и квартир.Далее, необходимо найти источник поставки древесных отходов или несколько источников, потому что вам необходимо иметь готовый план действия, на тот случай, если через небольшое время ваш бизнес вырастет и потребует расширения.

Наверняка недалеко от вас в ближайших районных центрах имеются мебельные фабрики или лесопилки, которые с большой радостью избавятся от обрезков. От вас лишь потребуется арендовать или купить грузовик, привезти отходы и расфасовать по мешкам. Почему в последнее время производство обрезков пользуется такой популярностью? Потому что это безотходное производство и у вас не будет накладных расходов, связанных с производством. К тому же если вы расфасовываете в мешки обрезки, то вашими покупателями будут не только владельцы коттеджей и домов, которые пользуются твердотопливными печами, но и квартир, то есть для тех, кому древесные отходы нужны для отопления на короткий промежуток времени.

Ещё один вид изготовления топлива из отходов производства деревоперерабатывающей промышленности – это гранулирование. Гранулы могут быть изготовлены как из чистой древесины, так и из смеси древесины и коры. И те и другие древесные гранулы пользуются огромной популярностью и очень востребованы на рынке. Низкий процент зольности имеют гранулы с низким содержанием коры и считаются продуктом самого высокого качества, использовать который можно в домашний условиях, что существенно расширяет рынок сбыта.

1.6 Использование отходов древесины для получения полимербетонов

Развитие лесохимической и электролизной промышленности вызывает необходимость создания новых конструкционных материалов, стойких к действию агрессивных сред этих производств. Огромен перечень объектов в различных отраслях народного хозяйства, требующих специальной защиты от коррозии, которая наносит нашей стране миллиардный ущерб.

Перспективными коррозионностойкими материалами, не требующими специальной защиты, зарекомендовали себя полимербетоны на фурфуролацетоновых, полиэфирных, эпоксидных и других термореактивных смолах.

Недостатком полимербетонов является существенная, хотя и ограниченная, ползучесть под действием длительных растягивающих и изгибающих нагрузок, поэтому, при создании несущих конструкций, их необходимо армировать. Армирование осуществлять стальной, стержневой стеклопластиковой и стекловолокнистой арматурой, т. е. любым ее видом.

Наиболее изучен сталеполимербетон на фурфуролацетоновой смоле ФАМ. Он имеет значительно большую, чем цементный железобетон, трещиностойкость.

Однако нарушение защитного слоя в результате механических повреждений, появления микротрещин, наличия и т. П. может, в случае электрохимической агрессии, привести к разрушению стальной арматуры, т. Е. к выводу из строя всей конструкции в целом. В особенности это относится к технологическим ваннам и другим объектам электрохимических производств.

При армировании полимербетонов стеклопластиковой арматурой требуется предварительное напряжение, что крайне трудоемко, если учесть наибольшую толщину стенок ванны. Величина предварительного напряжения, кроме этого, значительно падает во времени в результате релаксации, что существенно снижает первоначальныйэффект.

Представленный обзор емкостного оборудования и результатов решения проблемы создания новых искусственных строительных конгломератов, обладающих комплексом заданных свойств, полимербетонов на фурфуролацетоновой смоле ФАМ, армированных материалами на основе стекла алюмоборосиликатного состава, посвящены возможности использования их для названого оборудования.

Таблица 2

Материалы для оборудования процесса термического разложения древесины

| Наименование аппаратов и т. д. |

Условия работы |

Рекомендуемые материалы |

Стойкость и коррозия мм/год |

Срок службы, лет |

| Агрессивная среда |

Температура  |

| Сборники жижки |

Жижка, смола и др. продукты кислотность до 12% |

20-40 |

Медь М-2

Ст. ОХ21Н5Т

ОХ17Т

Ст-3+Х18Н10Т

|

Стойки |

3

5

4

5

|

| Сборник жижки |

Жижка, смола и др. продукты кислотность до 12% |

28-80 |

Ст. углерод. Футеров. Кислотоупорной плиткой на силикатной замазке по подслою рубероида на нефтебитуме №5 (емкости 15 м3

) |

Стойка |

10 с периодическим ремонтом |

| Сборник жижки |

Жижка, смола и др. продукты кислотность до 12% |

20-140 |

Ст. футеров. КУ кирпичом по подслою рубероида на нефтебитуме № 5, на замазке армазит-5 |

Стойка |

10 с периодическим ремонтом |

Таблица 3

Материалы для оборудования энергохимических установок переработки древесины

| Наименование аппаратов и т. п. |

Условия работы |

Рекомендуемые материалы |

Стойкость и коррозия, мм/год |

Срок службы, лет |

| Агрессивная среда |

Температура  |

| Сборник и емкости для смолы |

Смола: влажность 22-30%;

Кислотность 3%;

Фенолы 60-64%

|

20-40 |

Медь М(1-1)

Ст. ОХ17Т

Ст. ОХ21Н5Т

Ст. Х18Н10Т

Ст. 3+Х18Н10Т

|

0,02

0,003

0,002

0,003

|

| Сборник и емкости для смолы |

Смола: влажность 22-30%;

Кислотность 3%;

Фенолы 60-64%

|

20-40 |

Ст. углерод. Футеров. Кислотоупорной плиткой на силикатной замазке (емкость объемом 5 м3

) |

Стойка |

10 с периодическим ремонтом |

| Сборник и емкости для смолы |

Смола: влажность 22-30%;

Кислотность 3%;

Фенолы 60-64%

|

20-40 |

Ст. углерод., футеров. КУ кирпич |

Стойка |

10 с периодическим ремонтом |

| Сборники, емкости и хранилища жижки |

Летучие кислоты в пересчете на уксусную 2,5-3,5%, смола отстойная и растворимая сода |

20-40 |

Ст. углерод

Алюмин. АД-1

Ст. ОХ17Т

Ст. ОХ21Н5Т

Ст. Х18Н10Т

Ст. 3+Х18Н10Т

|

0,94

0,3

0,002

0,008

0,003

стойка

|

10 с периодическим ремонтом |

| Сборники, емкости и хранилища жижки |

Летучие кислоты в пересчете на уксусную 2,5-3,5%, смола отстойная и растворимая сода |

10-20 |

Ст. углерод. Футеров. Кислотоупорной плиткой на силикатной замазке с разделкой швов замазкой арзамит 5,6,7 |

Производства фурфурола

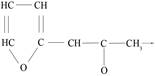

Фурановые смолы получаются на основе соединений, содержащих фурановое кольцо:

Промышленное применение нашли фурановые олигомеры на основе фурфурилового спирта, фурфурола, фурфурилового спирта и фурфурола, фурфурола и ацетона.

Для лесной промышленности интерес представляют фурфурол и его сочетание с ацетоном (мономеры ФА, ФАМ и др.)

При получении фурфурола методом каталитического пиролиза древесины используют 0,9%-ный раствор серной кислоты, которым предварительно высушенная древесина пропитывается при обычной температуре под давлением. Затем пропитанная древесина снова высушивается и подвергается пиролизу с получением таких же продуктов, как и при обычном пиролизе. Отличие заключается только в повышенном содержании фурфурола в жидких продуктах пиролиза и несколько меньшем выходе древесной смолы.

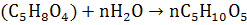

Пентосодержащее сырье гидролизуется при нагревании с 0,5-ной серной кислотой.

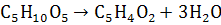

Продукт гидролиза, содержащий пентозу, подвергается затем дегидрации:

Наиболее распространенный прямой метод получения фурфурола заключается в смачивании измельченного растительного сырья небольшим количеством воды, содержащей минеральную кислоту, и нагревании в автоклавах при 150-180  острым паром, которой непрерывно проходит через сырье, увлекает образующийся фурфурол и уносит его в конденсатор. острым паром, которой непрерывно проходит через сырье, увлекает образующийся фурфурол и уносит его в конденсатор.

Полученный любым из способов фурфурол – жидкость с запахом свежего ржаного хлеба:

Его температура кипения – 162  , температура плавления – 36,5 , температура плавления – 36,5  , плотность 1159 кг/м3

. , плотность 1159 кг/м3

.

Фурфурол хорошо растворяется в спирте и ацетоне, в воде – лишь 8% при 20  . Он является хорошим растворителем многих органических веществ, в т. ч. И синтетических полимеров. . Он является хорошим растворителем многих органических веществ, в т. ч. И синтетических полимеров.

Производство смол на основе фурфурола и ацетона

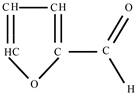

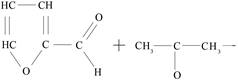

Фурфуролвступает в реакцию поликонденсации с ацетоном. Первоначальным продуктом реакции являются моно- и дифурфурилиденацетоны:

Монофурфурилиденацетон

Смеси моно- и дифурфуридиденацетона носят название мономеров ФА, ФАМ и др. У ФА соотношение молей фурфурола и ацетона равно 1, у ФАМ – 1,5.

Мономер ФА, например, получают следующим образом (применяется то же оборудование, что и при производстве ФФС). В стальной реактор, снабженный мешалкой, рубашкой и холодильником, загружают свежеперегнанный фурфурол и ацетон. После кратковременного перемешивания постепенно приливают катализатор – 20%-ный раствор едкого натрия. Теплоту, выделяющуюся в результате экзотермической реакции, отводят, поддерживая температуру реакционной смеси в пределах 45 – 60  . Когда температура опустится ниже 30 . Когда температура опустится ниже 30  , смесь подогревают до 82 -90 , смесь подогревают до 82 -90  и выдерживают при этой температуре 6 часов. и выдерживают при этой температуре 6 часов.

Затем продукт конденсации охлаждают до 40 – 45  и добавляют 50%-ный раствор серной кислоты, доводя рН среды до 4 – 5. Воду отделяют вначале отстаиванием в течение 1…3 ч., а затем отгонкой в вакууме. Обезвоженный мономер охлаждают и сливают. и добавляют 50%-ный раствор серной кислоты, доводя рН среды до 4 – 5. Воду отделяют вначале отстаиванием в течение 1…3 ч., а затем отгонкой в вакууме. Обезвоженный мономер охлаждают и сливают.

При нагревании мономера ФА или ФАМ до 180 – 200  или в присутствии бензолсульфокислоты (далее - БСК) уже при 50 – 70 или в присутствии бензолсульфокислоты (далее - БСК) уже при 50 – 70  происходит образование нерастворимых и неплавких полимеров (реактопласты). происходит образование нерастворимых и неплавких полимеров (реактопласты).

При введении в мономеры наполнителей и заполнителей разной дисперсности и крупности и БСК в количестве 10 – 20 % от массы мономера получают полимерные мастики, замазки, растворы и бетоны ФА или ФАМ.

Составы полимербетонов и растворов на ФАМ (ФА) и их химстойкость

Различные составы полимерных мастик, замазок, растворов и бетонов на ФАМ и ФА разрабатывались в СССР более 20 лет.

Таблица 4

Средние составы полимербетонов и растворов (мастики, замазки) ФАМ (ФА)

| Составляющие |

Размер фракций, мм |

Содержание составляющих |

| Полимербетон |

Полимерраст. |

| % по массе |

Кг/м3

|

% по массе |

| Гранитный щебень |

20 – 40 |

50 – 51 |

1200 – 1220 |

- |

| Песок кварцевый |

0,15 – 5 |

23 |

550 |

50,5 – 57,2 |

| Наполнитель |

Меньше 0,15 |

12 – 12,5 |

288 – 300 |

6,8 – 13,5 |

| ФАМ (ФА) |

- |

8,0 – 8,5 |

190 – 205 |

28,8 |

| БСК |

- |

1,5 – 1,7 |

36 – 41 |

7,2 |

| Пластификатор |

- |

0,5 – 1 по массе смолы |

1 - 2 |

- |

Химическая стойкость полимербетонов ФАМ исследовалось многими авторами, однако значения коэффициентов стойкости и физико-механических характеристик часто расходятся, т. к. применялись различные составы, наполнители, технологии отверждения и т. п.

Таблица 5

Стойкость полимербетона ФАМ (ФА) в агрессивных средах

| Среда |

Концентрация, % |

Время пребывания в среде сут. |

Коэффициент стойкости |

Заключение о химстойкости |

| Азотная кислота |

3

10

|

180

210

|

0,43

0,25

|

Стоек

Нестоек

|

| Серная кислота |

3

10

70

85

98

|

150

180

180

180

-

|

0,79

0,89

0,99

0,70

-

|

Стоек

-

|

| Соляная кислота |

5

10

36

|

180

180

180

|

0,81

0,75

0,60

|

Стоек |

| Лимонная кислота |

50 |

150 |

0,96 |

Стоек |

| Винная кислота |

50 |

150 |

0,65 |

Стоек |

| БСК (расплав) |

100 |

30 |

0,95 |

Стоек |

| Уксусная кислота |

5

100

|

180

180

|

0,70

0,65

|

Стоек |

| Едкий калий |

50 |

150 |

0,67 |

Стоек |

| Едкий натрий |

1

20

50

|

180

180

180

|

0,54

0,72

0,63

|

Стоек |

| Водный раствор аммиака |

25 |

150 |

0,74 |

Стоек |

| Азотно-кислый аммоний |

5

20

|

150

150

|

0,65

0,64

|

Стоек |

| Муравьино-кислый натрий |

20 |

150 |

0,99 |

Стоек |

| Уксусно-кислый аммоний |

20 |

150 |

0,84 |

Стоек |

| Уксусно-кислый натрий |

20 |

150 |

0,74 |

Стоек |

| Медный купорос |

5

20

|

150

150

|

0,68

0,63

|

Стоек |

| Сернистый натрий |

5

50

|

150

150

|

0,74

0,80

|

Стоек |

| Сернокислый магний |

26 |

150 |

0,62 |

Стоек |

| Хлористый калий |

20 |

150 |

0,50 |

Стоек |

| Бензол |

100 |

150 |

0,22 |

Нестоек |

| Спирт этиловый |

96 |

150 |

0,40 |

Нестоек |

| Бензин |

100 |

150 |

0,72 |

Стоек |

| Керосин |

100 |

180 |

1,00 |

Стоек |

| Ацетон |

100 |

* |

* |

Нестоек |

| Вода |

100 |

180-360 |

0,5-0,8 |

Стоек |

Примечание: «-» - образцы мгновенно разрушаются «*» - через 23 суток происходит разрушение

Стекловолокнистый бибетон на основе цементного и полимерного (ФАМ) вяжущих

Предложено для снижения метало- и материалоемкости конструкций эксплуатируемых в агрессивных средах применять в качестве материала их корпусов слоистый композит на основе цементного и полимерного бетона, который назван бибетоном. Состава его компонентов и физико-механические свойства представлены в таблице.

Таблица 6

Компоненты СВПБ ФАМ и СВЦБ, совмещаемые в бибетоне

| Компоненты |

СВПБ ФАМ |

СВЦБ |

| Части по массе |

процентов по массе, % |

Части по массе |

Процентов по массе, % |

| Песок кварцевый |

12,50 |

48,6 |

1,43 |

47,5 |

| Андезитная мука |

3,70 |

14,4 |

- |

- |

| ФАМ |

6,50 |

25,3 |

- |

- |

| Стеклосечка из жгута |

0,08 |

0,3 |

- |

- |

| Ж24/10 |

- |

- |

- |

- |

| БСК |

1,00 |

3,9 |

- |

- |

| Хлорид свинца |

1,93 |

7,5 |

- |

- |

| Портландцемент М-500 |

- |

- |

1,00 |

33,2 |

| Вода |

- |

- |

0,50 |

16,6 |

| Стеклосечка из ровинга |

- |

- |

0,08 |

2,7 |

| Щ-15ЖТ |

- |

- |

- |

- |

Таблица 7

Нормативные механические характеристики бибетона

| Наименование характеристики |

Значение характеристики |

| Условные пределы прочности, МПа при: |

растяжении |

7,58 |

| сжатии |

10,75 |

| «чистом изгибе» |

9,85 |

| Мгновенные модули упругости, 104

МПа, при |

растяжении |

2,21 |

| сжатии |

1,77 |

| «чистом изгибе» |

1,58 |

| Модуль сдвига, 102

МПа |

4,13 |

| Коэффициент Пуассона |

0,19 |

| Предельная растяжимость, % |

0,02 |

| Предельная сжимаемость, % |

0,25 |

Сборно-монолитные цилиндрические емкости для хранения агрессивных жидкостей собираются из отдельных малогабаритных блоков дугообразной формы, изготовленных из бибетона, состоящего из слоя толщиной 6 см, из стекловолокнистого полимербетона на смоле ФАМ толщиной 2 см. Преимущество предлагаемых емкостей: удешевление резервуара за счет использования двухслойного материала, а целиком коррозионно-стойкого; возможность собирать корпуса из отдельных блоков в труднодоступных для транспорта районах; возможность собирать корпуса различной формы (цилиндрической, прямоугольной) и размеров, изменяя форму и число блоков. Экономический эффект от внедрения одной емкости на 10 м3

составит 20 тыс. руб. в год (в ценах 1997 г.)

Таблица 8

Химстойкость СВПБ ФАМ в агрессивных средах лесохимических производств

| Среда |

Концентрация |

|

Стойкость |

| Вода |

- |

100 |

Стойки |

| Фенолы |

5 |

20 |

Стойки |

| Муравьиная кислота |

90 |

100 |

Стойки |

| Уксусная кислота |

100 |

60 |

Стойки |

| Пропионовая кислота |

- |

- |

Стойки |

| Масляная кислота |

100 |

120 |

- |

| Серная кислота |

80 |

20 |

Стойки |

| Бисульфит натрия |

- |

- |

- |

| Этилоцетат |

- |

20 |

- |

| Натрий гидрат окиси |

20 |

60 |

- |

| Кальций гидрат окиси |

- |

60 |

- |

| Калий гидрат окиси |

25 |

20 |

- |

| Бензино-бутанольная смесь |

- |

- |

- |

| Абиетиновая кислота |

- |

- |

- |

| Метиловый спирт |

10 |

60 |

- |

Вывод

1. Фурфорол, получаемый из отходов лесной и деревообробатывающей промышленности, является эффективным продуктом для производства фурфурол-ацетоновых (фурановых) смол на предприятиях лесопромышленного комплекса без особых капитальных вложений, а ФАМ на заводах химической промышленности.

2. Корпуса технологических аппаратов, емкости лесохимических производств, перечисленных в разделе 1, могут быть выполнены из стекловолокнистых или древесностекловолокнистых полимербетонов ФАМ на андезите или пиритовой муке.

3. Так как потребность в корозионностойких материалах в стране и за рубежом огромна, то лесная промышленность и лесохимические производства могут стать их основными поставщиками и получать соответствующую прибыль.

2. Переработка отходов деревообрабатывающей промышленности

2.1 Переработка мягких отходов древесины

Переработка отходов древесины в основном заключается в разделке фанерного сырья и форматной обрезке фанеры для получения опилок, которые представляют наибольший интерес, для производства плит. Исследования показали, что переработка отходов древесины очень выгодна - опилки можно применять во внутреннем слое древесностружечных плит в объеме до 50% без потери прочности и снижения других показателей ДСтП. Для этого необходимо:

наладить сбор опилок

обеспечить удаление металлических включений с помощью железоотделителей

обеспечить сортировку в СЩ-1М или рассевах типа ДРС-1М с целью удаления крупных частиц (сколов) и пыли

Переработка отходов древесины в производстве пятислойных плит используется также широко. Можно применять такое соотношение объемов: 1/3 - cредний слой из опилок или станочной стружки, 1/3 - промежуточный слой из специальной стружки и 1/3 - наружные слои из тонкой стружки, микростружки и древесной пыли. В зарубежной практике широкое распространение получила технология переработки отходов древесины (опилок, станочной стружки) и отсева щепы в волокно для наружных слоев плит путем размола на рафинерах, дефибрерах. Однако распространение такой переработки отходов древесины сдерживается большой энергоемкостью процесса размола. Лучшие результаты достигаются при переработке отходов древесины на дробилках и мельницах, вырабатывающих специальную тонкую стружку или микростружку. При переработке таких отходов древесины, как опилки, на молотковой дробилке или шаровой мельнице частицы уменьшаются по толщине и ширине в 2-3 раза по сравнению с опилками, но имеют исходную длину.

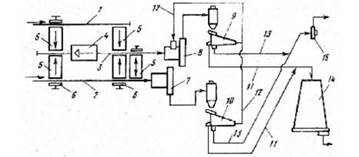

2.2 Оборудование для переработки отходов древесины

Переработка отходов древесины включает в себя и процесс получения и использования таких отходов, как мельчайшие частицы и древесная пыль. Если такие частицы не содержат коры в виде включений размером более 1 мм, то для наружных слоев они не менее эффективны, чем специально изготовленная микростружка или волокно. Технология переработки отходов древесины: опилок, станочной стружки и пыли требует применения специального оборудования - закрытой пневмосистемы для сбора отходов, специальных циклонов для отделения пыли в две стадии, малых бункеров для хранения частиц и пыли. При параллельном изготовлении фанерной продукции и древесностружечных плит такая утилизация может оказаться вполне рентабельной

Переработка и использование крупномерных отходов

Крупномерные отходы являются наиболее ценным вторичным сырьем в производстве шпона и фанеры. Их переработка возможна в товарный шпон путем долущивания или дострагивания сортиментов, в технологическую щепу путем измельчения в рубительных машинах, в технологическую стружку - в стружечных станках, в упаковочную стружку - в древошерстных станках, а также в пилопродукцию и товары народного потребления - на станках общего назначения.

Переработка отходов в товарный шпон

От 3 до 6% сырья могут составлять некондиционные кряжи и чураки, отбракованные по наличию ядровой гнили или загнивающего ложного ядра, что препятствует их лущению в станках, оснащенных обычными кулачками. Для такого сырья разработаны методы центровки в лущильных станках специальными зажимными элементами - планшайбами, которые передают осевое усилие со шпинделей на периферийную, здоровую часть чурака. Диаметр планшайбы должен быть не менее диаметра чурака. Для обеспечения нормального процесса лущения на суппорте станка установлена выносная траверса с лущильным ножом, длина которого меньше длины чурака, а по концам траверсы и ножа закреплены подрезающие ножи.

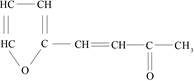

Рис. 10.1. Схемы лущения чурака с гнилью в начальный (а) и конечный (б) моменты обработки: 1 - подрезающие ножи, 2 - шпиндель, 3 - зажимной элемент, 4 - чурак, 5 -суппорт, 6 - гниль, 8 - лущильный нож, 9 - карандаш.

При лущении подрезающие ножи производят опережающее перерезание волокон - вырезают канавки, глубина которых равна толщине шпона. Лущение ведут до такого диаметра карандаша, при котором на нем остается кольцо здоровой древесины минимальной толщины, а сам карандаш имеет вид катушки. Опыт показал, что величина смещения лезвия лущильного ножа и выносной траверсы от корпуса ножедержателя должна составлять 140 - 150 мм, длина торцовых шайб - 90 - 100 мм, а наименьшая толщина кольца здоровой древесины карандаша - 10 - 15 мм. При этом способе получают неформатный шпон из-за уменьшенной длины зоны лущения.

Значительный эффект в использовании некондиционного сырья дает использование бесшпиндельных лущильных станков. Наилучшие результаты они дают при долущивании карандашей (см. рис.4.6). Долущивание карандашей возможно и на малых лущильных станках типа СпЛУ. Перед этим они распиливаются на три или две заготовки. Долущивание позволяет уменьшить диаметр карандашей с 80 - 100 мм до 45 - 70 мм и получить дополнительно от 0,2 до 0,6 м3 шпона на каждые 100 штук карандашей длиной 0,8 м. Заслуживает внимания способ, разработанный в Японии, который состоит в том, что карандашам на специальном станке путем строгания сначала придаётся шестигранная форма. Затем семь таких брусков специальным клеем склеивают в блок, имеющий форму чурака, пригодного для лущения на обычном лущильном станке. В производстве строганого шпона самым ценным вторичным продуктом являются отструги твердолиственных пород, максимальные размеры которых могут составлять до 3000 х 300 х 70 мм. Для получения из них дополнительного шпона существует несколько способов.

Первый способ предусматривает крепление отстругов на столе шпонострогального станка специальными крюками толщиной 7 - 8 мм, что позволяет обеспечить их строгание с толщины 60 - 70 мм до толщины 15 - 20 мм. Второй способ связан с реконструкцией станка, на котором устанавливается плита с системой присосов и манжетами. Включение вакуум - насоса создает разрежение, и отструги плотно прижимаются к столу с усилием 100 - 150 кН, после чего могут строгаться до толщины 5 - 10 мм. Третий способ основан на соединении нескольких отстругов в один блок с помощью деревянных нагелей или специальным клеем. Соединение на клею более перспективно, так как дает более высокий выход шпона, и более безопасно, чем при использовании нагелей. Клей КМ - 2 на основе смолы СМ 60 - 08 обеспечивает склеивание древесины влажностью до 80 - 90%. Он наносится на обе склеиваемые поверхности в количестве 200 - 250 г/м2. Количество отстругов в блоке определяется средней высотой ванчеса и возможностями оборудования. Блоки склеивают в струбцинах при совмещении операций склеивания и гидротермической обработки при давлении не менее 0,17 МПа. После этого блоки обрезают с четырех сторон с целью образования достаточно ровной плоскости прилегания блоков при их креплении в станке. Выход строганого шпона из склеенного блока составляет 50 -56 %.

2.3 Переработка отходов в технологическую щепу

ГОСТ 15815 - 83 предусматривает следующие марки щепы в зависимости от ее назначения:

Ц-1 для производства сульфитной целлюлозы и древесной массы, предназначенной для изготовления бумаги с регламентируемой сорностью;

Ц-2 - то же для бумаги и картона с нерегламентируемой сортностью и для производства сульфатной и бисульфатной целлюлозы, предназначенной для изготовления бумаги и картона с регламентируемой сорностью;

Ц-3 - для производства сульфатной целлюлозы и различных видов полуцеллюлозы, предназначенной для изготовления бумаги и картона с нерегламентируемой сорностью;

ГП-1 для производства спирта, дрожжей, глюкозы и фурфурола;

ГП-2 для производства пищевого кристаллического ксилита;

ГП-3 для производства фурфурола и дрожжей при двухфазном гидролизе;

ПВ - для производства древесноволокнистых плит; ПС - для производства древесностружечных плит.

Показатели качества щепы зависят от её марки (табл. 9).

Таблица 9

Показатели качества технологической щепы.

| Показатель |

Ц-1 |

Ц-2 |

ц-з |

ГП-1 |

ГП-2 |

гп-з |

ПВ |

ПС |

| Массовая доля коры, %, не более |

| 1 |

1,5 |

3 |

11 |

3 |

3 |

15 |

15 |

| Массовая доля гнили, %, не более |

| 1 |

3 |

7 |

2,5 |

1 |

1 |

5 |

5 |

| Массовая доля минеральных примесей, |

| % |

- |

0,3 |

0,3 |

0,5 |

- |

0,3 |

1 |

0,5 |

| Остаток, % не более, на ситах с диа- |

| метром, мм: |

| 30 |

3 |

5 |

6 |

5 |

5 |

5 |

10 |

5 |

| 20 и 10 |

86 |

84 |

81 |

90 |

90 |

94 |

79 |

85 |

| 5 |

10 |

10 |

10 |

- |

- |

- |

10 |

- |

| на поддоне |

1 |

1 |

3 |

5 |

5 |

1 |

1 |

10 |

| Обугленные частицы |

Не допускаются |

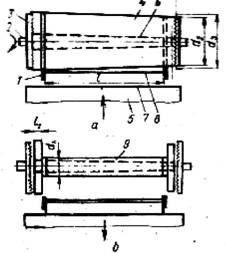

Для плитного производства можно использовать все лиственные породы или их смесь с хвойными в любом соотношении. ЦНИИФ рекомендует двухпоточную технологию переработки крупномерных отходов фанерного производства (рис.10).

Рис. 10. Схема переработки крупномерных отходов на технологическую щепу:

1, 2, 3 - конвейеры для отходов, 4 - колун, 5 - поперечные конвейеры, 6 - сбрасыватели, 7, 8 -дисковые рубительные машины; 9, 10 - гирационные сортировки для щепы, 11 - конвейер для кондиционной щепы, 12 - конвейер для крупной фракции, 13 - конвейер для мелкой фракции, 14 - бункер-накопитель кондиционной щепы, 15 - пневмоустановка для некондиционной фракции.

В первом потоке в щепу перерабатываются отходы с участка раскряжевки и отбраковки чураков, а во втором - карандаши. Схема предусматривает полную механизацию переместительных операций, непрерывность процесса, возможность переключения подачи отходов с одного потока на другой, доизмельчение крупной фракции. Наиболее характерным недостатком участков измельчения древесины является несоответствие характеристик оборудования размерно-качественным особенностям используемых отходов. Для крупномерных отходов фанерного производства обязательной операцией является раскалывание отрезков кряжей и чураков в случае недопустимого для рубительных машин диаметра, внутренней гнили, трещин и включения металла. Характеристики дровокольных станков отечественного производства даны в табл.11.

Таблица 11

Технические характеристики дровокольных станков

| Параметр Производительность, пл.м3/ч |

КЦ-7А 10 |

КЦ-6М 12 |

КГ-2А 11 |

КГ-8А 12 |

ЛО-46 15 |

ДО-20 20 |

| Длина чураков, мм |

1000-1250 |

1000 - 1250 |

1000 |

1000 -1250 |

600 -1250 |

400-1250 |

| Диаметр максимальный мм |

600 |

700 |

700 |

1000 |

1000 |

1000 |

| Число поленьев за цикл, шт. |

2 |

4 |

2, 4 |

2, 4, 6 |

2, 4, 6 |

2-25 |

| Время цикла, с |

10 |

10 |

15 |

12 |

10 |

12-26 |

| Макс. усилие, кН |

50 |

100 |

250 |

300 |

350 |

580 |

| Установленная мощность, кВт |

10 |

10 |

17 |

15 |

17 |

30 |

| Размеры станка |

4,37 х |

5,45 х |

4,48 х |

4,60 х |

5,03 х |

5,15 х |

| (L х B x H), м |

1,57 х 1,38 |

1,82 х 2,15 |

1.87 х 2,43 |

1,00 х 1,54 |

1,05 х 1.28 |

1,74 х 2,12 |

| Масса, кг |

2700 |

3670 |

3420 |

3900 |

3200 |

6000 |

В отличие от других станков колун ДО-20 работает по принципу тангенциально - радиального деления. Число получаемых частей при этом равно числу ячеек сменной делительной головки. Для раскалывания бракованных чураков, имеющих длину 1,6 - 1,9 м, то есть более указанной в таблице для всех марок колунов, можно применять станки марок К-131 и 10-32 фирмы “Raute”, обеспечивающие раскалывание чураков длиной 2,5-3,2 м, или предусматривать предварительный поперечный раскрой чураков про длине. Для измельчения отходов в фанерном производстве рекомендуются машины с наклонной подачей МРН-25 и подобные, а также машины фирмы “Кархула”. Машины с горизонтальной загрузкой можно использовать для измельчения карандашей. Для переработки больших объемов и при отсутствии дровокольных станков эффективны машины МРН-50 и МРН-100, имеющие большое проходное окно. Для доизмельчения крупной фракции щепы рубительные машины марок МРГ или МРН можно оборудовать дополнительным патроном и повысить выход кондиционной фракции на 6 - 8%.

Для фанерной отрасли наибольший интерес представляет рубительная машина МРНП-40-1, имеющая лучшие показатели по энерго- и металлоемкости и занимаемой производственной площади. Она имеет практически безударный выброс щепы из зоны рубки и снабжена шумопоглощающими устройствами. Для маломерного сырья типа обрезок и отторцовок представляет интерес роторные рубительные машины МРБ-04 и фирмы “Raute”. Перед подачей щепы на сортировку целесообразно иметь небольшие бункера с дозаторами. Это позволит избежать переполнения сит и проваливания части щепы на среднее сито без сортирования. Хранение готовой кондиционной щепы осуществляется в вертикальных бункерах или на специальном механизированном складе, разработанном в НПО “Научфанпром” с производительностью шнековых питателей до 40 пл.м3/ч и вместимостью 2800 м3.

Заключение

С развитием хозяйственной деятельности одновременно происходит увеличение накоплений отходов различных видов производства, что не только приводит к загрязнению экологической среды, но и наносит серьезный вред человеку. Это особенно характерно для крупных городов и промышленно развитых регионов. Накопление отходов приводит к попаданию в экологическую среду тяжелых металлов, химических соединений, в том числе таких, особо вредных веществ, как полихлорированные диоксины (ПХДД) и дибензофураны (ПХДФ)

Вокруг крупных городов и промышленных объектов целые зоны, загрязненные промышленными и бытовыми отходами. Это приводит не только к отчуждению земельных участков, но и к загрязнению водоемов, подземных грунтовых вод, что еще более пагубно для окружающей среды. Все технологии переработки отходов либо малоэффективны, либо настолько дорогостоящи и трудоемки, что производителям проще и экономически выгоднее «подбросить» окружающей среде экологические проблемы, даже с нарушением действующего законодательства, чем заниматься природоохранной деятельностью в дополнение к основной работе.

В настоящее время используются, в основном, два способа переработки промышленных и бытовых отходов. Первый – их захоронение на специально отведенных полигонах, так называемых городских или районных свалках мусора. Второй – термическая переработка различного рода отходов. Последнее представляется более перспективным.

Однако и это может основываться на разнообразных способах сжигания, которые, как правило, не отвечают экологическим требованиям. В последние годы экономически развитые страны используют для переработки отходов печи с псевдоожиженным слоем. Однако они сохраняют практически все недостатки печей с открытым горением и требуют применения громоздких, дорогостоящих очистных сооружений для дымовых газов, в том числе электрофильтров улавливания пыли. Известно, что наличие в дымовых газах, содержащих хлор, пылевидных частиц, выступающих в роли катализаторов, создают условия для образования диоксинов при остывании этих газов. Это также повышает требования к системе газоочистки и сильно усложняет ее конструкцию (введение дополнительных фильтров, абсорберов и т.п.). Кроме того, использование псевдоожиженного слоя выдвигает высокие требования и к подготовке исходного сырья (размер частиц), точности в поддерживании газодинамических характеристик потоков в реакторе, а также к его конструкции. Этот и ряд других недостатков переработки отходов встречает со стороны экологических служб если не сопротивление, то весьма осторожное отношение к широкому их применению.

Если вас не убедила представленная информация, и вы не готовы доверить опилкобетонным блокам стать материалом жилого дома (хотя опилкобетон вполне способен решить эту задачу), давайте вспомним, что гражданское строительство не ограничено жилыми домами, потребность в постройках хозяйственного и производственного назначения даже выше потребности в жилых домах. Подумайте сколько теплых, долговечных, доступных сооружений может быть возведено из материала с использованием отходов деревообработки. Опилки и стружка из головной боли производителя превращается в компонент уникального строительного материала, характеристики которого превышают аналогичные характеристики традиционных строительных материалов. Хотим мы этого или нет, но в России начнут считать деньги и грамотно использовать отходы, которые на Западе давно превратились в ценный ликвидный товар. Миллионы тонн опилок по всей России ждут не утилизации, а хозяйского использования

Список литературы

1. Матросов А.С. Проблемы санитарной очистки города Москвы. Известия Академии промышленной экологии , № 1, 1997.

2. Мусор - проблема физико-химическая. // "Наука и жизнь" № 7, 1978.

3. Нужное из ненужного. // "Наука и жизнь" № 7, 1986.

4. О состоянии окружающей природной среды Российской Федерации в 1998 году Государственный доклад. - М., 1999;

5. Переработка и утилизация промышленных отходов Челябинской области / И.П. Добровольский, И.Я. Чернявский, А.Н. Абызов, Ю.Е. Козлов. - Челябинск, 2000;

6. Состояние окружающей среды Московской области в 1997 году II Государственный доклад. - М., 1998;

7. Экологический бумеранг. // "Наука и жизнь" № 5, 1996.

8. Эскин Н.Б., Тугов А.Н., Изюмов М.А. Разработка и анализ различных технологий сжигания бытовых отходов. Сборник. Москва, ВТИ, 1996.

9. Анучин П.И., Чащин А.М. Коррозия и способы защиты оборудования лесохимических производств.: Справочник. – Из-во «Лесная промышленность», 1970. – 392с.

10. Брацихин Е.А., Шульга Э.С. Технология пластических масс.: Учебное пособие для техникумов. – 3-е издание перераб. доп. – Л.: Химия, 1982. – 328 с.

11. Николаев А.Ф. Технология пластических масс. – Л., Химия, 1977. – 368 с.

12. Головин Г.С. Современные направления получения окускованного бездымного топлива для малых энергетических установок и бытовых печей / Г.С. Головин, В.А. Рубан, А.П. Фомин, О.Г. Потапенко // Уголь. - 1996. - №2.

13. Патуроев В.В. Полимербетоны / НИИ бетона и железобетона. – М.: Стройиздат, 1987. – 286 с.

14. Соломатов В.И. Технология полимербетонов и армополимербетонных изделий. – М.: Стройиздат, 1984. – 144 с.

15. Елинин И.М. Полимербетоны в гидротехническом строительстве. – М.: Стройиздат, 1980. – 192 с.

16. Харчевников В.И. Стекловолокнистые полимербетоны – корозионностойкие материалы для конструкций химических производств. Автореферат докт. Диссерт. – М.: ВЗИСИ, 1983. – 36 с.

17. Долежел Б. Корозия пластических материалов и резин. - М.: Химия, 1964. – 182 с.

|