Индивидуальное задание

Задание: Выполнить моделирование контура стабилизации давления в выходном коллекторе АСУ водоотведения. Содержание индивидуального задания: Изучить структуру и состав системы. Выполнить расчеты параметров модели. Выполнить моделирование. Обосновать полученный результат.

Назначение системы

Автоматизированная система управления объектами водоснабжения и водоотведения предназначена для автоматизации процесса сбора и обработки информации о работе канализационных насосных станций, водонасосных станций, и других объектов сети водоснабжения и водоотведения, а также для решения задач централизованного управления объектами водоснабжения и водоотведения с центрального диспетчерского пункта. Наиболее актуальными объектами, требующими централизованного управления, являются системы водоотведения. Современные СВО - это сложный комплекс инженерных сооружений и устройств, включающий: систему канализации; дворовую канализацию; уличные коллекторы, насосные станции перекачки сточных вод и канализационные очистные сооружения. Вследствие подвижки грунтов или других внешних динамических и статических нагрузок большинство трубопроводов пришли в негодность и не имеют должной пропускной способности. Перегруженность СВО приводит к подтоплению городской территории. С другой стороны по мере развития города и жилищного строительства, нагрузки на систему водоотведения существенно увеличились и, в большинстве случаев, не соответствуют проектным. В результате таких изменений одни коллекторы стали недогруженными, а другие перегруженными и даже работают в напорном режиме, что приводит к попаданию стоков в грунт. В связи с этим возникает задача интенсификации работы СВО, которая заключается в рациональном перераспределении потоков сточной жидкости с целью максимального использования пропускной способности всех сооружений и трубопроводов. С другой стороны в связи с ростом нагрузок и появлением новых абонентов требуется строительство новых объектов СВО, реконструкция и развитие существующих. Очевидно, что эти задачи должны решаться комплексно. В практике проектирования существующие подходы и методы не позволяют в полной мере решать перечисленные задачи, и поэтому предпочтение отдается новому строительству, что не всегда является экономически обоснованным.

Реклама

При разработке автоматизированной системы управления водозабором были предусмотрены следующие контролируемые параметры:

При достижении максимального уровня воды насос должен отключаться, при достижении минимального уровня воды - включаться. Сигналы на включение и отключение глубинного насоса должны передаваться по сигналам датчиков уровня.

Система должна автоматически отключать насос при:

• понижении уровня воды в резервуаре ниже допустимого (защита от «сухого хода»);

• неисправности насоса;

• неисправности электрооборудования.

Автоматическое повторное включение (АПВ) насосного агрегата после появления ранее исчезнувшего питающего напряжения.

Электрические защиты:

• от неполнофазного режима; время - токовая; максимально - токовая.

Возможность управления насосным агрегатом -дистанционное, автоматическое.

Степень защиты оборудования IP 54.

Следующая индикация:

• состояние насосного агрегата (рабочее, нерабочее);

• состояние электрифицированных задвижек (закрыта, открыта) индикация АПВ; наличие напряжения в сети (всех фаз);

• наличие воды в скважине;

• отображение аварийных ситуаций, их архивирование в течении года;

• уровень воды в РЧВ или ВНБ;

• информация о переливе РЧВ (ВНБ);

• ток электродвигателя работающего насоса.

Нижний уровень АСУ

В АСУ на нижнем уровне системы функционируют АСУР обеспечивающие полную автоматизацию работы на уровне объекта, сбор телеметрической информации:, сбор аналоговой и дискретной информации с датчиков включая аварийно-предупредительную, сбор телеметрической информации с насосных станций и скважин. Эти данные нужны для оперативного управления производством и для последующего анализа с целью оптимизации технологических процессов и производства. Предварительная обработка полученной информации включает в себя цифровую фильтрацию, алгоритмы подавления дребезга, проверку на достоверность.

Также осуществляется сбор аналоговой и дискретной информации с датчиков включая аварийно-предупредительную; безопасное отключение основного оборудования при возникновении аварийных ситуаций (технологические защиты).

Аварийная сигнализация включает в себя блинкера, которое срабатывают при аварии на насосной станции. Осуществляется контроль аварийного отключения:

- вводов;

- насосов;

- напряжение в цепях предупредительной сигнализации;

Реклама

- уровней в резервуарах;

- уровня затопления насосной станции;

В случае неисправности срабатывает соответствующее сигнальное реле, выпадает блинкер, расшифровывающий характер неисправности и передается сигнал в схему диспетчерской сигнализации на водоочистную станцию. Все действия и неисправности (аварийные ситуации) отображаются на жидкокристаллическом дисплее персонального компьютера, который находится в центральном диспетчерском пункте. Все данные отображаются с привязкой по времени. При использовании централизованного контроля и управления, все действия и неисправности транслируются в диспетчерский пункт и отображаются на экране персонального компьютера.

диагностика технологического оборудования станций и автоматическое подключение резервного насосного агрегата взамен вышедшего из строя; для насосных станций и их напорных (выходных) водопроводов предусматривается обнаружение и сигнализация аварийных повреждений насосов.

Однако в настоящее время наметился ряд методологических решений, которые должны привести к возможности применения в реальном масштабе времени.

Ввиду этого большая часть задач оперативного планирования начинает решаться на этапах развития АСУ ТП, т.е. после ввода и освоения первой очереди системы и оснащения водопроводных сооружений всеми необходимыми датчиками и исполнительными механизмами.

Алгоритмы оперативного планирования основываются на разделении планируемого периода, обычно суток, на ряд временных отрезков, в течение которых водопотребление принимается неизменным.

В этом случае непрерывный график водопотребления заменяется дискретным ступенчатым. Для относительно неизменных ночных и дневных условий водопотребления эти ступени могут быть длительностью в один или несколько часов, а для периодов быстрого роста (утреннего) и падения (вечернего) водопотребления длительность ступеней составляет 20 - 30 минут. Расчеты оптимальных режимов производятся для каждой ступени независимо.

Задачи управления сооружениями в аварийных условиях эксплуатации еще подлежат научно-методической проработке и будут внедряться при последующем развитии АСУ ТП водоснабжения.

Обычно алгоритм отражает принятую в системе схему оперативного управления и определяет периодичность решения различных задач. Как правило, предусматривается, что задачи централизованного контроля решаются практически непрерывно, опрос датчиков производится с интервалом в 1 мин или даже чаще.

Задачи учета технологических параметров и времени работы оборудования решаются один раз в час.

Расчеты технико-экономических показателей выполняются в конце смены или суток.

Диагностика протекания технологического процесса осуществляется при появлении соответствующего инициативного сигнала в результате решения задач централизованного контроля.

Задачи оперативного планирования решаются раз в сутки, либо в результате решения задач диагностики протекания технологического процесса или, что также должно предусматриваться, по инициативе диспетчера.

Определение рационального хода технологического процесса (расчет коррекции режимов) выполняется при необходимости изменения графика работы сооружений по сигналам, возникающим в результате решения задач диагностики протекания технологического процесса.

В АСУ ТП управление сооружениями водоснабжения осуществляется диспетчером, который входит в контур управления в качестве лица, принимающего решения. Управление производится диспетчером по плану, полученному в результате решения задач оперативного планирования с учетом тех рекомендаций по коррекции режимов, которые выдаются в результате решения соответствующих задач АСУ ТП.

Расчет статических параметров

работы оборудования. Рассчитываются следующие показатели:

- подача воды в сеть каждым водозабором;

- подача воды в сеть водопроводом в целом;

- учет работы водоотвода (суточный рапорт);

- учет времени работы технологического оборудования;

- статистический учет аварий и повреждений;

- расход электроэнергии по объектам водоснабжения и водопровода в целом;

- учет давления в контрольных точках водопроводной сети, расчет отклонений от заданных пределов.

Исходной информацией для этих расчетов служат данные, заносимые в память ЭВМ по результатам решения задач учета. Выходная информация используется различными подразделениями и службами, но в первую очередь она необходима диспетчеру для оперативного управления технологическим процессом, оценки качества эксплуатации, выявления причин потерь воды, неэкономичной работы насосных станций, а также для оценки возможностей покрытия "пиковых" периодов водопотребления. Централизованный контроль технологических параметров и состояния оборудования осуществляется, как правило, с помощью соответствующих датчиков, аппаратуры телемеханики и вычислительной техники.

На нижнем уровне используется система управления насосами

мощностью до 300 кВт для регулирования подачи воды, путем оптимизации режимов работы насосов воды. Система позволяет подключить один из насосов (НВ1 – НВ5) к частотному преобразователю, который в автоматическом режиме поддерживает заданное давление в водоводе. Частотное регулирование позволяет избежать дросселирующего режима (работа при частично открытой задвижке), что позволяет значительно сократить расход электроэнергии. Насосы имеют автоматическое и дистанционное управление. В автоматическом режиме они работают по уровню воды в резервуарах. При достижении водой уровня 1 насосы автоматически включается. Откачав воду, насосы автоматически отключается. Если они не включается или по какой-либо причине не успевает откачивать воду, то при достижении водой электрода 2-го уровня, срабатывает сигнализация и закрываются задвижки 1. В дистанционном режиме управление исполнительными механизмами (насосами и задвижками) осуществляется оператором верхнего уровня (ЦДП). При отсутствии связи с ЦДП система переключается в автоматический режим и работает как локальная система управления.

Резервуары

представляют собой заглубленную железобетонную прямоугольную конструкцию, размерами 18х24 м и высотой 4.96 м. Подвод воды осуществляется трубой d 600 мм. Внутри бака вход выполнен на высоте 0.4 м от дна бака, слив воды происходит на высоте трубопровода 3.8 м от дна бака. Отвод воды на всасывающий трубопровод насосов подъема осуществляется трубой d 600 мм, расположенной в приямке (размером 2.5х2.5 м и глубиной 1.5 м) на высоте 0.5 м от дна приямка. Для опорожнения резервуаров в приямке предусмотрена грязевая труба диаметром 150 мм, выход к трубе на уровне дна приямка с задвижкой в колодце канализации. Опорожнение резервуара производится в канализацию . Сброс воды при переполнении резервуаров осуществляется трубой d 500 мм в ливневую канализацию на шламонакопитель. Перелив происходит на максимальном уровне 4.8 м.

Резервуары оборудованы:

-вентиляционными колонками для обмена воздуха, впуска и выпуска воздуха при опорожнении и наполнении;

-люками-лазами люками;

-приборами контроля и сигнализации уровней в резервуаре.

КТС АСУ ТП нижнего уровня

Создание АСУ ТП проводится для всех элементов сети водообеспечения: водопроводов, напорных и всасывающих водопроводов, насосов, резервуаров воды. В режимных точках комплекса устанавливаются датчики - измерители основных технологических параметров:давления, уровня в резервуаре, затопления, температуры на станции,охранной и противопожарной сигнализации.

-системы измерения давления;

-системы измерения расхода;

-частотные преобразователи

1. Системы измерения давления

диапазон измерений – 0…5,5 кг/см2

(0…550 кПа);

предел погрешности измерения – не более 1%;

выходной унифицированный сигнал – желательно 4-20мА;

средний срок службы – 12 лет

Дополнительное условие: датчик должен быть предназначен для измерения избыточного давления.

Технические данные датчика давления

Предел

измерений,

кПа

|

Предел

погрешности измерения,

±g, %

|

Выходной

унифицированный

сигнал,

мА

|

Средний

срок

службы,

лет

|

| ЗАО "Автоматика" – ПД-1И |

| 700 |

0,5 |

4-20 |

12 |

2. Системы измерения расхода

Основные критерии выбора:

диапазон измерений – 0…500 м3

/ч;

предел погрешности измерения – не более 5%;

выходной унифицированный сигнал – желательно 4-20мА;

средний срок службы – 12 лет.

Технические данные датчика расхода

Диапазон

пределов

измерений,

м3

/ч

|

Предел

погрешности измерения,

±g, %

|

Выходной

унифицированный

сигнал,

мА

|

Средний

срок

службы,

лет

|

| ЗАО "Расход" – Расход 7 |

| 0…550 |

4 |

4-20 |

12 |

3. Частотные преобразователи

Основные критерии выбора:

диапазон пределов измерений – 0…200 кВт;

предел погрешности измерения – не более 1%;;

выходной унифицированный сигнал – желательно 4-20мА;

средний срок службы – 12 лет.

Технические данные частотного преобразователя

Диапазон

пределов

измерений

|

Рабочая температура

t,грС

|

Выходной

унифицированный

сигнал,

мА

|

Средний

срок

службы,

лет

|

| "Siemens" – Micromaster 430 |

| 7,5…250 |

-10…+50 |

4-20 |

12 |

Верхний уровень АСУ

— контроллеры и компьютеры диспетчерских водоотведения. Системы автоматизации относятся все устройства, которые непосредственно связаны с объектом управления Они обеспечивают сбор информации и выдачу команд управления Их назначение — сбор информации со всех насосных станций. Связь между насосными станциями и диспетчерскими осуществляется по радиоканалу с помощью радиомодемов.

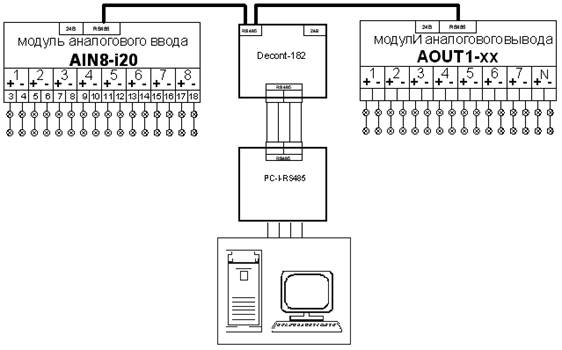

В системе используется контроллер

DeCont

-182

, построенный на оборудовании фирмы "ДЕП", прост по конструкции. Для него не требуется подбирать дополнительное оборудование сторонних производителей. Благодаря наличию ПЛК система становится самостоятельной и независимой в работе от системы верхнего уровня АСУ ТП. Такой КТС имеет более наглядную сетевую архитектуру благодаря наличию ПЛК.

Рис. Сетевая архитектура модулей "ДЕП" с контроллером.

Основные технические характеристики контроллера DeCont-182:

Рабочий диапазон температуры ………. от - 40 до + 70 °С

Влажность …………………………………………… 5 … 95 %

Питание: версия V6.1 и младше …………. 24 (22 … 26) В

версия V7.1 и старше ….………… 24 (9 … 30) В

Ток потребления при напряжении питания 24В (без интерфейсных плат) (не более) ….. 75 мА

Тактовая частота основного процессора …………. 30 МГц

Емкость ПЗУ (на основе FLASH) ……………..……… 512 К

Емкость ОЗУ ……………………………………..………. 512 К

При пропадании питания сохранение данных в ОЗУ и ведение времени, при нормальных условиях, суммарно (не менее) …….. 2 лет

Уход часов ………………………………………….. 1 мин/мес

Масса ……………………………………………….…….. 0,5 кг

|

Подключение DeCont-182 к ПК осуществляется с помощью адаптера RS485 PC-I-RS485.

Представляет собой преобразователь сигналов интерфейса RS485 в сигнал RS232 и предназначен для подключения шлейфа сети SYNET к коммуникационному порту компьютера типа PC. Адаптер содержит встроенный источник питания , подключенный к сети 220в. , снабжён разъёмом RS232 типа DB9 , совместимым с разъёмом RS232 PC через кабель удлинитель и разъёмным клемником RS485.Протакол работы канального уровня (2) соответствует международному стандарту ISO/IEC 7809:1993(HDLC).

Модули ввода(AIN8-i20)-вывода(AOUT1-20) комплекса DECONT являются локальными микропроцессорными устройствами связи с объектом и осуществляют первичную обработку входных датчиков непрерывных и дискретных сигналов и выдачу управляющих воздействий на ИМ. Каждый модуль имеет выход в технологическую сеть на основе интерфейса RS-485. У модулей каждый канал (в том числе интерфейса RS-485) имеет индивидуальную гальваническую изоляцию. Питание модулей осуществляется нестабилизированным напряжением 9…30 В постоянного тока. Алгоритмическое управление осуществляется контроллером DeCont-182.

Для взаимодействия контроллера DeCont-182 с модулями УСО применяется локальная технологическая сеть SYBAS на физическом интерфейсе RS-485.Модули в сети пассивны, любой обмен данными инициируется мастером сети (DeCont-182).Мастер передаёт модулям настроечные параметры, команды управления и считывает текущие данные.

Основные технические характеристики модуля AIN8-i20 :

Кол-во каналов аналогового ввода ……………....……....… 8

Напряжение питания ………..………..……….. 24 (9 … 30) В

Ток потребления при напряжении питания 24В

(не более): …… 80 мA

Основная приведенная допускаемая погрешность .. 0,25 %

Дополнительная приведенная допускаемая

погрешность на 10 °С ……….… 0,1 %

Входное сопротивление для режимов: 0 - 10 V…. 100 кОм

0 - 5 мА …… 400 Ом 0 - 20мА …… 100 Ом

Предельные уровни сигналов: 0 - 10 V…………….. ± 150 В

0 - 5 мА ………….….. 13 мА 0 - 20мА ……..……….. 50 мА

Масса ………………………………………………..…….. 0,45 кг

|

Основные технические характеристики модуля AOUT1-20:

Напряжение питания ………..………..……….. 24 (9 … 30) В

Ток потребления при U=24В (не более): …………….. 70 мА

Разрядность ЦАП ………………….………………..….. 12 бит

Предел допускаемой приведенной погрешности ……. 0,1%

Дополнительная погрешность температуры

на каждые 10 °С ……….. 0,05 %

Масса ………………………………………………..…….. 0,25 кг

|

КТС верхнего уровня АСУ ТП

К верхнему уровню АСУ ТП относится АРМ оператора и БД.

АППАРАТНЫЕ ТРЕБОВАНИЯ

Минимальная конфигурация компьютеров АРМ.

Типовое рабочее место диспетчера:

Процессор – Pentium IV 3000 МГц.

Оперативная память – 1024 МБ.

Свободное дисковое пространство – 100 Gb.

Smart UPS – 1000 (или больше) VA.

Сервер базы данных:

Процессор – Pentium IV 3500 МГц

Оперативная память – 2048 МБ

Свободное дисковое пространство – 4 Тб.

Smart UPS – 1000 (или больше) VA

Программный комплекс верхнего уровня

обеспечивает:

отображение, архивирование и протоколирование информации о состоянии технологических объектов;

формирование и архивирование сообщений о событиях в системе;

возможность централизованного управления объектами;

формирование и выдачу на печать различных отчетов.

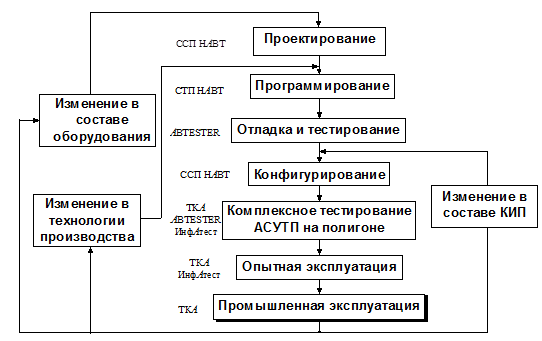

Фирменное программное обеспечение, разработанное ЗАО «НВТ-Автоматика» (Москва), включающее в себя:

систему реального времени «Тка» (контроллерная, устанавливаемая на контроллеры МФК, как исполняющая; графическая для оператора);

Систему технологического программирования на непроцедурном языке «НАВТ».

Систему комплексной отладки и моделирования «Abtester».

Систему информационного тестирования «ИнфАтест».

Библиотеку регулирования (производится НПФ «Дельфин-информатика»).

Объектную библиотеку базовых терминальных моделей (задвижки, клапана, насосы, аналоговые и дискретные параметры, системы стабилизации).

Объектную библиотеку моделей, ориентированную на определенный тип объекта управления.

Систему сквозного проектирования "НАВТ", обеспечивающую автоматизацию процесса проектирования и отслеживания изменений, вносимых в систему в процессе наладки и эксплуатации.

Все компоненты комплекса тесно интегрированы и совместно используются при разработке и модификации системы.

Рис. 1. Комплекс технических и программных средств для автоматизации процессов на ТЭЦ

Система реального времени ТКА

Конфигурируемая программная система реального времени ТКА предназначена для реализации контроля и управления технологическими процессами на энергетических объектах масштаба установки, группы установок (энергоблок, ХВО и т.п.), цеха и энергетической станции (производства) в целом.

Функциональные возможности ТКА:

автоматический контроль и отображение информации в виде мнемосхем, графиков (трендов), диаграмм, таблиц на экране компьютера;

предупредительная и аварийная сигнализация ‑ индивидуальная и групповая;

дистанционное управление арматурой и вспомогательным оборудованием;

управление автоматическим регулированием: изменение режима работы контуров, заданий и коэффициентов (собственно регулирование реализуется контроллерной модификацией ТКА);

функционально-групповое (программно-логическое) управление, автоматизированный пуск и останов в режиме управления или совета;

диагностика процесса и оборудования, идентификация состояния элементов объекта и системы;

диагностика технических и программных средств системы в реальном времени: осуществляется контроль работоспособности сети и отсутствия отказов основных технических средств ИИУС: модулей УСО, контроллеров, компьютеров АРМ, каналов связи, сохранности баз данных;

постоянное архивирование данных о состоянии объекта и системы;

расчет и накопление статистик: средних и суммарных показателей;

регистрация событий, включая действие оператора;

регистрация аварийных ситуаций (РАС);

анализ действия защит (АДЗ);

анализ истории технологического процесса, формирование отчетов и распечатка их по вызову;

защита от попыток несанкционированного доступа к информации и управляющим функциям;

имитационный режим работы системы для визуальной отладки прикладных программ;

возможность реализации дополнительных функций на встроенном непроцедурном языке или в режиме фоновой задачи.

Система технологического программирования на непроцедурном языке «НАВТ»

Непроцедурный язык проектирования и программирования "НАВТ" специально разработан для описания автоматизированных технологических комплексов и функционирования их элементов с целью обеспечения нового качественного уровня процесса разработки АСУ ТП. Язык предназначен для использования технологами-алгоритмистами и не требует специальных знаний в области программирования.

Интерфейс и принципы построения "НАВТ" являются дальнейшим развитием стандарта МЭК1131-3, учитывающим технологии системного программирования, появившиеся за 10 лет после его утверждения.

Основой построения языка "НАВТ" является обеспечение максимально дружественного интерфейса для разработчиков всех специальностей. При программировании это означает устранение этапа кодирования из процесса разработки АСУТП ‑ система исполняет формально описанный алгоритм решения задачи. Само решение производится на системном уровне.

В системе, построенной по объектной технологии, алгоритмы рассматриваются всегда в совокупности со структурами обрабатываемых данных. Поэтому, основной проектной единицей в "НАВТ" является типовая модель, имеющая характерный набор связанных с ней алгоритмов.

Язык технологического программирования "НАВТ" ориентирован на использование типовых моделей, адаптируемых к условиям конкретного проекта. При этом описание внутренней логики функционирования модели (алгоритмов типовой модели) четко отделяется от указаний о использовании модели и ее связях с другими элементами.

Объектная библиотека базовых терминальных моделей

Объектная библиотека базовых терминальных моделей содержит модели наиболее распространенных элементов объекта и АСУТП:

Исполнительные устройства:

задвижка (несколько видов);

насос, двигатель;

клапан;

задвижка;

регулирующая задвижка.

Аналоговые параметры:

частотный преобразователь;

аналоговые датчики;

Дискретные параметры:

дискретные датчики;

сигнализаторы.

Одноконтурные системы автоматического регулирования.

Объектная библиотека моделей для выбранного типа ТОУ

Библиотека содержит набор моделей, обеспечивающих автоматизацию выбранного типа технологического объекта управления.

Библиотечные элементы выступают при этом как "кубики" конструктора, из которых просто строится АСУТП любого объекта указанного типа. При этом модели образуют типовую иерархию: модели функциональных узлов управляют терминальными моделями, модели функциональных групп ‑ моделями функциональных узлов и т.п. Модель энергоблока управляет моделями котельной установки, турбинной установки (включая генератор) и моделями установок общеблочного оборудования.

Объектный способ построения библиотеки обеспечивает максимальную универсальность элементов ‑ "кубиков". В конкретных схемах управления и регулирования может потребоваться модификация типовых алгоритмов. Это легко может быть выполнено с помощью системы технологического программирования, входящей в ИИУС "САРГОН".

В комплект поставки библиотека включается по специальному заказу.

Система сквозного проектирования «НАВТ»

Система сквозного проектирования "НАВТ" является высокоэффективной автоматизированной системой проектирования АСУТП энергетических объектов уровня установки, блока, цеха и станции (производства) в целом.

Текущая версия 5.0 системы включает:

непроцедурный язык проектирования и программирования "НАВТ" (см. 5.2);

интегрированную среду разработки проектов;

компилятор языка "НАВТ".

Интегрированная среда разработки проектов "TkAconf" обеспечивает удобство проектирования АСУТП на языке "НАВТ" путем реализации дружественного интерфейса, заложенного в структуре языка, к проектировщикам различного профиля,.

Компилятор языка "НАВТ" обеспечивает автоматизацию процесса проектирования АСУТП в системе сквозного проектирования:

контроль непротиворечивости и целостности информации о проекте;

автоматизацию многих этапов проектирования и автогенерацию промежуточных и выходных форм;

автоматическое отслеживание изменений, вносимых в элементы, во всех описаниях проекта.

В комплект поставки система сквозного проектирования включается по специальному заказу.

Система отладки и моделирования «Abtester»

Система комплексной отладки и моделирования «Abtester» предназначена для тестирования как отдельных программ, разрабатываемых на непроцедурном языке «НАВТ», так и подсистем АСУТП в целом, включающих десятки программных модулей и сотни тестируемых моделей.

При отладке программного модуля система обеспечивает возможность задавать произвольные комбинации входных значений, отслеживать выполнение программы как по шагам алгоритма, так и по программным циклам. Отлаживается взаимодействие с исполняющей системой.

При тестировании подсистемы АСУТП проверяется совместная работа конфигурационно-связанных моделей, реализуемых различными программными модулями. Система обеспечивает удобные возможности переключения между алгоритмически связанными моделями, единство шагов исполнения алгоритмов с различной степенью детализации (например: шаг пуска энергоблока - шаг пуска турбины - шаг включения ПНД - шаг открытия задвижки).

Адекватность работы тестируемой системы ее работе в режиме реального времени обеспечивается использованием в Abtester общих с ТКА механизмов передачи и исполнения команд (СПИК) и информационного обмена между моделями.

«Abtester» представляет собой самостоятельно исполняемое 32-разрядное Windows приложение.

Система информационного тестирования "ИнфАтест"

Система информационного тестирования включает в себя набор тестов, контролирующих правильность передачи и обработки информации в АСУТП. Система позволяет обнаруживать различные виды ошибок и отслеживать изменения в обработке данных, происходящих при изменении конфигурации программного обеспечения. "ИнфАтест" особенно эффективен в АСУТП масштаба ТЭС, включающей сотни вычислительных узлов.

Система содержит следующие компоненты:

Автоматические тесты:

правильности функционирования первичных терминальных моделей;

правильности передачи информации вторичным моделям;

правильности функциональных преобразований аналоговых параметров, правильности записи данных в аварийную базу и формирование сводки данных по всем переменным вычислительного узла;

правильности преобразований на границах и за границами диапазона шкалы масштабирования аналогового параметра;

формирование расширенной сводки данных по тестируемому узлу с информацией о мнемосхемах;

сравнение значений переменных по одному и тому же узлу или мнемосхеме в новой и работающей на объекте версиях ТКА;

оценка зависимости величины потерь в передаваемых данных от настроек системы ввод/вывод.

Автоматическая имитация входных числовых данных:

Имитация статических данных;

Имитация динамических данных;

Создание искусственных конфигурационных файлов.

Просмотр и редактирование массивов данных, хранящихся в двоичных файлах.

Автоматическое изменение путей в конфигурационных файлах.

Комплекс аппаратного обеспечения АСУ ТП

В состав системы включены:

5 насосов;

Станция управления АСУР;

Центральный диспетчерский пункт;

Частотный преобразователь Micromaster 430 фирмы Siemins - коммутируется с одним из основных насосов;

программируемый логический микроконтроллер DeCont-182 фирмы ДЕП– собирает информацию с датчиков и управляет технологическим оборудованием и регулирует давление;

панель PanelView 550 фирмы Allen-Bradley – отображает текущие параметры системы, аварийные сообщения, предысторию событий, отчет по моточасам, осуществляет ввод команд оператора.

Режимы работы автоматизированной системы

Предусмотрено два режима работы насосов – диспетчерский и автоматический.

В диспетчерском режиме управление насосами сохранено от существующих контакторов и кнопок управления. В автоматическом режиме управление работой насосов и задвижек осуществляет микроконтроллер.

Регулирование давления воды в коллекторе в автоматическом режиме осуществляется одним из основных насосов. В зависимости от изменения сигнала с аналогового датчика, ЧРП меняет частоту вращения электродвигателя насоса. После раскрутки основного насоса до максимальных оборотов и при дальнейшем снижении давления, система через мягкий пускатель обеспечивает плавный, при минимальных пусковых токах и гидродинамических нагрузках, пуск дополнительного насоса. При этом, после включения дополнительного насоса, точная регулировка давления осуществляется основным насосом. При увеличении давления вследствии уменьшения разбора воды система производит отключение дополнительного насоса и понижает частоту вращения двигателя основного насоса до минимальных оборотов. Уставка давления в коллекторе изменяется автоматически в зависимости от времени суток. Определено три вида уставок: ночная, дневная, вечерняя. Кроме того, система поддерживает разные уставки давления в выходные и рабочие дни и осуществляет плавный переход с одной уставки на другую.

При неисправности насосов или задвижек, при максимальном или минимальном давлении на выкиде система автоматически останавливает аварийный насос, запускает резервный и продолжает работу на оставшемся исправном оборудовании до вмешательства оператора. Через панель PanelView оператор может изменять:

режим работы системы – автоматический/штатный;

готовность к пуску насосов – готов/не готов;

установки давления воды в коллекторе.

Внедрение АСУ в систему водоотведения позволяет:

-полностью автоматизировать работу объектов;

-уменьшить потребление

-электроэнергии;

-уменьшить потери, связанные с авариями;

-быстро реагировать на

-резкие изменения водопотребления;

-уменьшить расходы на обслуживание и поиск неисправностей;

-обеспечить дистанционную охрану объекта;

-обеспечить контроль давления;

-вести учет воды и электроэнергии;

-проводить анализ статистических данных.

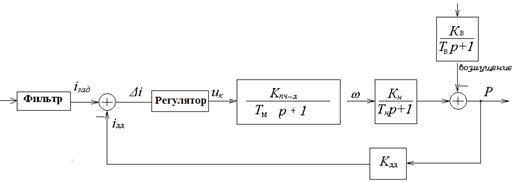

Моделирование контура стабилизации

На выходном коллекторе системы необходимо регулировать выходное давление .Оно не должно превышать и падать , в следствии неравномерного расхода воды во времени ,ниже заданной величины.

Поэтому необходимо рассмотреть контур регулирования скорости двигателя в зависимости от выходного давления.

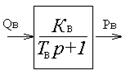

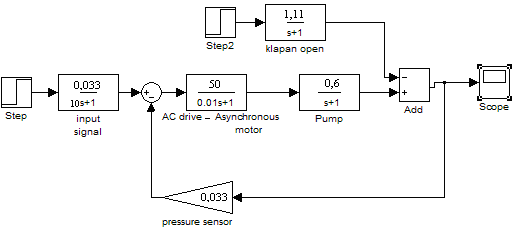

Спроектированная система автоматической стабилизации давления может быть представлена структурной схемой

, изображенной на следующем рисунке:

Рис. 1 Структурная схема.

iзад

–сигнал задания давления;

P –давление в трубопроводе;

iдд

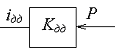

–сигнал обратной связи с датчика давления;

Di – отклонение текущего значения от заданного;

uk

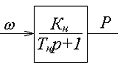

– сигнал управления по напряжению на преобразователь частоты;

Kпч-д

– коэффициент передачи преобразователя частоты-двигателя;

Tм

– постоянная времени преобразователя частоты-двигателя;

w – скорость двигателя насоса;

Kн

– коэффициент передачи насоса;

Tн

– постоянная времени насоса;

Kдд

– коэффициент передачи датчика давления.

KВ

– коэффициент передачи возмущающего воздействия.

Каждый элемент системы представляет собой апериодическое звено.

Рассмотрим каждое звено отдельно:

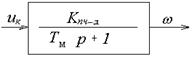

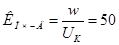

Преобразователь частоты-двигатель:

=0.01 - ввиду большой скорости срабатывания =0.01 - ввиду большой скорости срабатывания

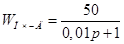

Насос. Преобразует циклическую частоту двигателя в давление

=1 – время разгона насоса =1 – время разгона насоса

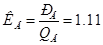

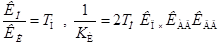

Датчик давления. Преобразует давление в токовый сигнал.

Возмущающее воздействие.

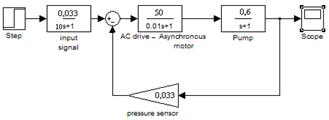

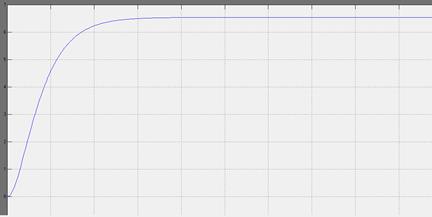

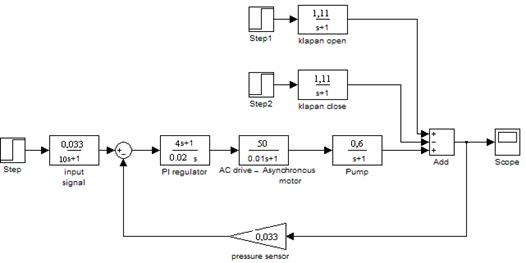

Рассчитав перечисленные выше параметры звеньев структурной схемы, проведем моделирование в специализированном программном пакете визуального моделирования MatLabSimulink.

Рис. .Моделирование системы управления без регулятора и возмущающих воздействий в среде Simulink.

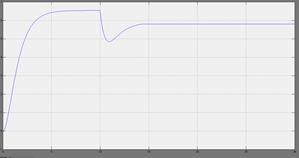

Далее проведём моделирование с внешним возмущающим воздействием при помощи открытия отсечного клапана.

Рис. Моделирование системы управления c возмущающим воздействием в среде Simulink

В момент открытия клапана происходит резкое падение давления, а затем система выходит на новое устойчивое состояние с меньшим значением давления.

Последним этапом является моделирование системы управления с регулятором давления, который должен компенсировать возмущающее воздействие.

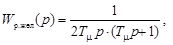

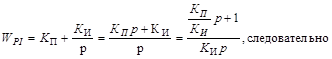

Вычисление ПИ- регулятора

Объединяет два регулятора П и И, , обладает наилучшими свойствами, а именно: за счет П - составляющей улучшается показательные качества в переходном процессе, а за счет И - составляющей уменьшается ошибка регулирования ® т.е. улучшается точность.

В качестве критерия качества регулирования принимаем желаемую передаточную функцию разомкнутого контура. Для рассматриваемой системы регулирования целесообразно применять настройки контура регулирования на технический оптимум. Желаемую передаточную функцию разомкнутого контура в этом случае записывают в виде:

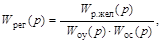

Передаточная функция оптимального регулятора определяется в виде:

где Wоу

(p) – передаточная функция объекта регулирования, Wос

(p) – передаточная функция звена обратной связи, Wр.жел

(p) – желаемая передаточная функция разомкнутого контура.

В результате синтеза была получена передаточная функция ПИ-регулятора. В общем виде передаточная функция ПИ-регулятора выглядит следующим образом:

, ,

где KП

– коэффициент пропорциональной части, КИ

– коэффициент интегрирующей части, которые необходимо вычислить для построения регулятора в реальной системе регулирования давления.

Промоделируем систему с ПИ регулятором и возмущающими воздействиями.

Рис. Моделирование системы управления c возмущающими воздействиями и ПИ-регулятором в Simulink.

Вывод

По полученным результатам можно судить, что система быстро отрабатывает возмущение и возвращается в исходное устойчивое состояние с заданными показателями качества, поэтому синтез ПИ - регулятора проведён верно.

Список используемой литературы

1. Попкович Г. С., Гордеев М.А. Автоматизация системы водоснабжения и водоотведения. – М.: Высш. шк., 1986.

2.Певзнер Л. Д., Теория автоматического управления: Учеб. пособие. – М.: Высш. шк., 2006.

3. Певзнер Л. Д., Дмитриева В.В. Лабораторный практикум по дисциплине «Теория автоматического управления»: Учеб. пособие для студентов вузов. – М.: Изд-во МГГУ, 2007.

4. Рульнов А. А., Евстафьев К. Ю. Автоматизация систем водоснабжения и водоотведения. – М.: Инфра-М, 2010.

5. Жмаков Г. Н.. Эксплуатация оборудования и систем водоснабжения и водоотведения. – М.:Инфра-М, 2010.

6. Бородин И. Ф., Судник Ю. А.. Автоматизация технологических процессов. Учебник. – М.: КолосС, 2007.

|