Проектирование

устройства буронабивных свай

Введение

Свайные фундаменты за последние несколько десятилетий нашли в России широкое применение. При этом, однако, основной объем свайных забот приходился на забивные сваи.

В последние годы в связи с ростом количества строительных объектов с большимы сосредоточенными вертикальными и горизонтальными нагрузками, а также более интенсивным освоением районов и площадок со слабыми и просадочными грунтами появилась тенденция к увеличению применения буронабивных свай.

Буронабивные сваи применяются при строительстве в районе распространения просадочных грунтов, возведении высотных зданий в крупных городах, при сооружении ряда крупных тепловых электростанций и при строительстве мостов и развязок.

Принцип изготовления буронабивных свай, предложенный более 100 лет назад отечественными инженерами, в настоящее время благодаря разработкам российских и зарубежных ученых значительно усовершенствован.

В России разработана технология изготовления буронабивных свай под защитой глинистого раствора, в том числе свай с уширенной пятой, созданы специализированные станки для устройства буронабивных свай большого диаметра и разработаны механизмы для устройства пяты набивных свай методом вдавливания лопастей уширителя в грунт.

Однако технология устройства буронабивных свай является более сложной, чем технология устройства забивных свай, а поэтому для обеспечения хорошего качества их изготовления требуется более квалифицированные кадры.

1 Военно-инженерная оценка района строительства

1.1 Общая характеристика района строительства

Ленинградская область – одна из северо-западных областей Российской Федерации. Она расположена на северо-западе Восточно-Европейской равнины и прилегает к Финскому заливу Балтийского моря на протяжении 330 км.

На западе область граничит по реке Нарве с Эстонией, а на северо-западе с Финляндией – это государственные границы Российской Федерации.

На юго-западе Ленинградская область граничит с Псковской областью, на юге и юго-востоке – с Новгородской областью, на востоке - с Вологодской областью и на северо-востоке – с Республикой Карелией. Город Санкт-Петербург является центром Ленинградской области, однако не входит в ее состав, будучи самостоятельным субъектом Российской Федерации.

Реклама

Рельеф равнинный со следами деятельности ледника. Большую часть области занимают низменные пространства: Прибалтийская низменность, Приневская, Вуоксинская, Свирская низины, Приладожская низменность. Речная сеть густая, почти все реки относятся к бассейну Балтийского моря. Важнейшие реки – Нева, Волхов, Свирь, Вуокса, Нарва, Сясь, Луга – обладают значительными гидроэнергоресурсами, используются для судоходства и лесосплава.

Почвы преобладают подзолистые и болотного типа. Большая часть почв характеризуется избыточным увлажнением, повышенной кислотностью и нуждается в мелиорации.

Леса занимают 54% площади области (преобладают сосна, ель, береза, осина), болота 11,9%, луга 3,2%. Общие запасы древесины 480 млн. м3

.

Население – русские (92% в 1970 г.), украинцы, финны, белорусы, вепсы, евреи, эстонцы, татары, карелы. Средняя плотность населения области (с Ленинградом) – 65,5 чел. На 1кв.км.

1.2 Климатические условия района строительства

Климат переходный от морского к континентальному. Зима умеренно теплая, температура самого холодного месяца января от -7 до -11 ºС. Лето прохладное, температура самого теплого месяца июля от 15 до 17,5 ºС. Территория области располагается в зоне избыточного увлажнения, количество осадков 550-850 мм в год. Снежный покров – 120-160 сут. Продолжительность вегетационного периода 150-170 сут.

Температура наружного воздуха приведена в табл.1. Направление и скорость ветра приведены в табл.2.

Таблица 1.

Температура наружного воздуха, ºС.

| г. С-Петербург(Ленинградская область). |

месяц |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

год |

| -7,7 |

-7,9 |

-4,2 |

3 |

9,6 |

14,8 |

17,8 |

16 |

10,8 |

4,8 |

-0,5 |

-5,1 |

4,3 |

Таблица 2.

Направление и скорость ветра.

Напр. ветра

Месяц.

|

С |

СВ |

В |

ЮВ |

Ю |

ЮЗ |

З |

СЗ |

штиль |

| январь |

5/2,6 |

10/3,0 |

9/2,4 |

13/3,5 |

19/14,0 |

18/14,2 |

15/3,7 |

11/2,7 |

9 |

| июль |

9/2,4 |

19/2,7 |

9/2,2 |

8/2,6 |

8/2,6 |

8/2,9 |

15/3,2 |

22/3,5 |

15 |

В числителе: повторяемость направлений ветра, в %; в знаменателе: скорость ветра, м/с.

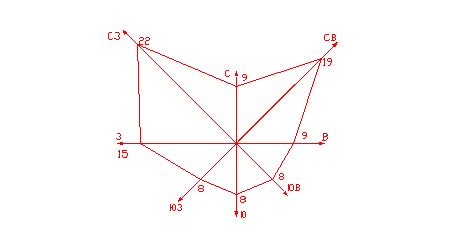

Рис.1. Роза ветров на январь.

Рис.2. Роза ветров на июль.

1.3 Экономическая оценка района строительства

Город Санкт-Петербург один из наиболее развитых городов России. Промышленность города и Ленинградской области носит многоотраслевой характер. Широко используется местная сырьевая база, имеется наличие отраслей общесоюзного значения.

На территории Ленинградской области находится атомная электростанция, расположенная в Сосновом бору, 50% электроэнергии вырабатывается тепловыми электростанциями.

На территории области имеются крупные цементные заводы, которые производят 4,4% цемента от общероссийского производства. Имеются стекольные и кирпичные заводы, завод железо-бетонных изделий (ЖБИ), механические и ремонтные заводы, завод по производству металлоконструкций.

Реклама

Основные виды транспорта: автомобильный и железнодорожный. Протяженность железных дорог 2,8 тыс. км., почти 1/3 из них электрифицированы.

Большое значение имеет водный транспорт в виду большого количества рек и озер, а так же Финский залив. Главную роль играет Балтийский водный путь.

Район строительства можно оценить как промышленно развитый. Энергоснабжение объекта осуществляется от ДЭС, вода на объекта доставляется автотранспортом.

2 Анализ существующих способов устройства буронабивных свай и выбор технологической схемы

2.1 Анализ существующих способов устройства буронабивных свай

Набивные сваи после их зобретения и устройства в России в 1899 г. широко применяют во всем мире.

Такие сваи целесообразно устраивать на площадках со сложными инженерно – геологическими условиями, затрудняющими или делающими невохможным применение забивных свай; на площадках с большой толщей просадочных грунтов; застроеных районах, где погружение забивных свай может привести к деформациям элементов несущих конструкций или оборудования. Кроме того, при устройстве набивных свай исключается шум, вызываемой работой молотов.

При устройстве набивных свай легко решаются вопросы увеличения диаметра ствола (до 1,5 м и более) при глубине заложения до 60 м и более для передачи на них больших сосредоточенных нагрузок до 500...1000 т на сваю и более и армирование ствола сваи на расчетном участке. Набивные сваи, как правило, устраивают по индивидуальным проектам в соответствии с нормативно – инструктивными документами. В настояшие время в практике отечественного фундаментостроения применяют буронабивные сваи с уширением и без.

Технология изготовления таких свай зависит от геологических и гидрогеологических условий строительной площадки. Применяют в основном три известных способа устройства свай: без специальных мероприятий по крепления стенок скважины; с обеспечением устойчивости стенок скважины от обрушения избыточным давлением глинистого раствора или воды; с креплением стенок скважины неизвлекаемыми или инвентарными обсадными трубами.

При строительстве зданий на водонасышенных неоднородных глинестых грунтах текучей консистенции с прослойкой песков и суписей буронабивные сваи длинной до 50 м можно применять с применением свай – оболочек. Иногда такие сваи называют трубобетонными.

Для повышения несущей способности буронабивных свай в их основании устраивают уширения. Такие уширения образуют энергией взрыва (в этом случае сваи называют буронабивными с комуфлетным уширением), механическим разбуриванием полости пяты, путем вдавливания грунта в стенки скважины, а также путем втрамбовывания в основание скважины жесткой бетонной смеси или забивкой в основание скважины группы свай малого размера.

Способ изготовления буронабивных свай без крепления стенок скважины рекомендуется применять при прорезании устойчивых связных грунтов (глинистые грунты твердой, полутвердой, тугопластичной консистенции, в том числе просадочные и набухающие); при залегании грунтовых вод в период строительства ниже пяты сваи.

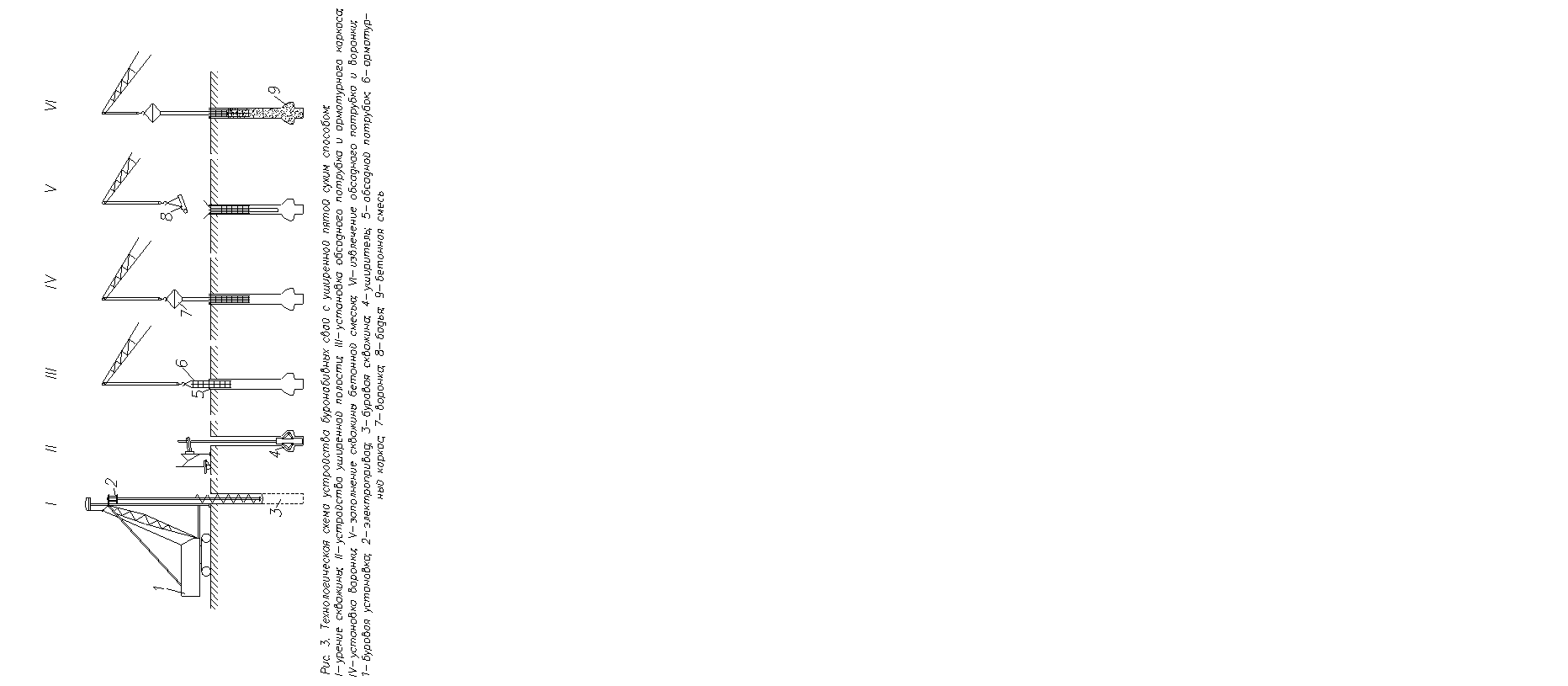

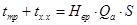

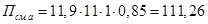

Изготовляют буронабивные сваи сухим способом в соответствии с технологической схемой, приведенной на Рис.1.

Бурение скважин для свай ведется вращательным и ударно – канатным способом, с применением шнеков, буровых цилиндров или желонок. При необходимости разбуривания уширения к станку вместо бурового органа присоединяют уширитель. После окончания бурения устанавливают кондуктор – опалубку с обсадным патрубком и вращением цилиндрической бадби с прорезями и откидным днищем зачищают забой (дно скважины).

В скважинах без уширений вместо зачистки забоя допускается уплотнение основания втрамбовыванием слоя щебня или жесткого бетона толщиной 15...20 см с помощью балансира, долота или виброштампа. При этом стенки скважины должны быть закреплены инвентарной обсдной трубой.

Кондуктор с обсадной опалубкой можно не ставить в случаях, когда в устье скважины связный грунт достаточно устойчив, поверхность земли очищена от рыхлого грунта и обсыпание его исключено, воронка (бункер) с бетонолитной трубой опирается непосредственно на поверхность земли, обжимая грунт в устье скважины, и армирование ствола производится отдельными стержнями (без хомутов) в свежеуложенный бетон сваи.

Перед бетонированием в скважину опускают арматурный каркас, продольные стержни которого должны быть выпущены выше отметки верха сваи на длину, указанную в проекте. Короткие арматурные каркасы подвешивают к кондуктору. Для бетонирования подают бетонную смесь через воронку (бункер) с бетонолитной трубой диаметром не менее 273 мм.

Длина бетонолитной трубы зависит от зазора между нижним концом трубы и забоем скважины. Зазор до бетонирования должен быть в пределах 20...50 см.

Бетонная смесь поступает в воронку (бункер) непосредственно из автобетоносмесителя или вибробадьи с секторным затвором, которую подают стреловым краном.

Объем бетонной смеси, подаваемой через бетонолитную трубу, должен быть достаточным для заполнения скважины с небольшим превышением отметки головы сваи, чтобы компенсировать понижение уровня бетона при извлечении трубы за счет заполнения затрубного пространства и усадки при твердении.

Бетонирование буронабивных свай должно производится без перерывов. Если бетонирование ствола прерывается на 2 часа и более, бетонолитную трубу оставляют в теле сваи, а бетонирование завершают после доставки бетонной смеси независимо от продолжительности перерыва. Если при прерывании бетонирования бетонолитная труба будет поднята выше уровня бетона в скважине или полностью извлечена, а затем ствол добетонирован без очистки поверхности бетона от обсыпающейся земли и без усиления стыка, то такая свая признается дефектной и взамен ее должна быть назначена дополнительная.

Способ устройства сваи под защитой глинистого раствора целесообразно применять при проходке скважин в водонасыщенных неустойчивых грунтах (глинистые, мягкопластичной и текучепластичной консистенции), осыпающихся или оплывающих в незакрепленных скважинах.

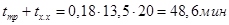

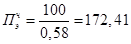

Буронабивные сваи с применением глинистого раствора изготавливают в соответствии с технологической схемой, приведенной на Рис.2 . Поддготовка к свайным работам включает также работы по организации глинистого хозяйства.

Глинистое хозяйство состоит из глиномешалки для приготовления раствора, грязевого насоса, зумпфов для чистого и отработанного глинистого раствора и системы траншей для сброса раствора, в который он поступает через жолоба. Сток осуществляется следующим образом: по контуру котлована роют траншею, в которую укладывают деревянный желоба сечением 40х40 см с уклоном в сторону зумпфа 1:100. От каждого куста свай подводится такой же желоб к магистральному. Объем зумпфов для глинистого раствора определяют из расчета нормальной работы без вывоза отработанного раствора в течении 3...4 дней, что составляет 150...200 м3

. Зумпфы следует размещать за пятном здания. В противном случае их приходится переносить в процессе производства работ. Необходимо предусматривать транспортные средства для вывоза отработанного раствора и место его сброса.

Бурение скважин и разбуривание уширений с применением воды вместо глинистого раствора допускается в связных грунтах (суглинках и глинах) только в том случае, если устойчивость стенок скважины и свода уширений установлена опытным изготовлением свай и обусловлена проектом.

Бурение скважин под глинистым раствором осуществляется станками ударно – канатного и вращательно – всасывающего бурения; для разбуривания уширения рабочий орган заменяют уширителем специальной конструкции.

Во избежания размыва устья скважины циркуляционным потоком глинистого раствора во всех случаях необходимо устанавливать кондуктор или специальный контейнер с обсадным патрубком длинной 1...1,5 м.

Состав глинистого раствора задается проектом и подбирается в лаборатории в зависимости от характеристики промерзаемых грунтов и применяемой глины. Глинистый раствор приготовляют из бетонита или местных глин. Уровень глинистого раствора в скважине независимо от способа бурения должен превышать уровень грунтовых вод не менее чем на 1 м пр наличии обсадной трубы, при отсутствии обсадки – должен быть не ниже устья скважины.

После разбуривания уширения скважины промывают тем же глинистым раствором до полного выноса бурового шлама, но не менее 10 минут.

Перерывы при бурении скважины, а также между окончанием бурения скважины и разбуриванием уширения допускаются не более 8 часов при условии поддержания в скважине уровня глинистого раствора на отметки поверхности земли или подошвы отводяшего лотка.

Перерым между окончанием разбуриания уширения с промывкой и началом бетонирования сваи допускается для песков и супесей не более 2, для суглинков и глин не более 4 часов. При перерывах большей продолжительности с помощью уширителя производится контрольная проверка сохранности уширения, а также повторная промывка глинистым раствором. При перерывах более 8 часов пригодность буровой скважины устанавливает комиссия с участием представителя технадзора заказчика.

Состав бетонной смеси также подбирается в строительной лаборатории. Он должен удовлетворять требованиям действующих ГОСТов на гидротехнический бетон. Прочность бетона при подборе его состава принимается на 10 % предусмотренной проектом.

Бетонирование уширенной полости ствола сваи осуществляется методом вертикально перемещающейся трубы (ВПТ). Для подачи бетона применяют стальные бесшовные трубы диаметром 273...300 мм. Трубы могут быть цельными или собранными из отдельных секций. Цельные трубы рекомендуется применять при глубине скважины до 12 м и расходе бетонной смеси до 4 м3

на 1 сваю. При применении труб, собранных из отдельных секций, необходима герметизация всех стыков.

Верхние концы бетонолитных труб следует снабдить жесткими металлическими воронками (бункерами), для загрузки бетонной смеси, которые изготовляют из листовой стали толщиной 3...5 мм с металлической обвязкой из угловой стали. К воронке (бункеру) прикрепляют площадку с ограждением и лестницей.

Бетонирование методом ВПТ рекомендуется производить с применением вибраторов, укрепленных на трубах или воронках.

Для подъема и опускания труб, а также их наращивания или укорочения применяются стреловые краны необходимой грузоподъемности или инвентарные металлические вышки с электрическими лебедками. Вышку ставят над устьем скважины и предназначают для: заполнения воронки (бункера) и трубы бетонной смесью в любом рабочем положении; подъема и опускания трубы; убержания трубы при снятии верхних звеньев; предохранения трубы от горизонтальных смещений и перекосов во время бетонирования; наблюдения за режимом бетонирования (заполнением трубы, ее заглублением и т.д.).

Механизмы для подъема и опускания труб должны обеспечивать их вертикальное перемещение и возможность быстрого опускания трубы на 50...100 см.

При первоначальном заполнении трубы бетонной смесью применяют пробки, предохранительные клапаны, изолирующие бетонную смесь от смешивания с глинистым раствором или водой.

Во избежание растекания глинистого раствора на рабочей площадке над устьем скважины устанавливают бездонный металлический ящик с отверстием над отводящим лотком. Бетонирование ведется с выпуском раствора через верх кондуктора – опалубки.

Уровень бетонной смеси в скважине и величину заглубления трубы проверяют с помощью стандартного уровнемера или лота, опускаемого в зазор между стенкой скважины и трубой. В зависимости от результатов измерений устанавливают предельно возможную высоту подъема трубы.

Интенсивность укладки бетонной смеси должна быть не менее 4 м3

/ч в летних условиях и 5 м3

/ч – в зимних, но не менее 4 пог.м. ствола в час. Перерывы в бетонировании не должны быть более 1 ч.

В случае прорыва глинистого раствора или воды в трубу (при неосторожном ее подъеме или недостаточном заглублении), о чем судят по падению уровня глинистого раствора или воды в скважине, бетонирование следует немедленно прекращать.

Свая признается дефектом, если при ее бетонировании образовался разрыв между бетонной смесью и бетонолитной смесью и бетонолитной трубой и в смесь попал шлам, а бетонирование продолжалось без его удаления. Пониженную несущую способность такой сваи компенсируют устройством дополнительной сваи.

При бетонировании свай методом ВПТ необходимо обеспечить интенсивную и непрерывную подачу бетонной смеси. При этом к концу бетонирования глинистый раствор и загрязненная бетонная смесь должны быть полностью удалены из скважины.

Признаком качественного завершения бетонирования является выход на поверхность земли незагрязненного бетона с наличием в щебня или гравия такой же крупности, какая была в примененной бетонной смеси.

При устройстве буронабивных свай под слоем глинистого раствора возникает ряд технологических трудностей, а главное, не всегда обеспечивается требуемое качество их стволов. Поэтому вместо раствора для крепления стенок скважины применяют инвентарные или неизвлекаемые металлические обсадные трубы. Обсадку скважин в зависимости от условий их проходки производят частично или на всю глубину.

Скважина образуется вдавливанием обсадной трубы с одновременным извлечением грунта из ее внутренней полости. Вдавливание трубы производится с помощью гидродомкратов, сообщающих ей вращательно – поступательное движение, что значительно облегчает ее погружение.

Извлекают грунт из скважины установками вращательного и ударно – вращательного бурения. Применять такой метод целесообразно лишь в тех случаях, когда в процессе бурения встречается неустойчивый обводненный грунт с твердыми прослойками и включениями.

Наличие обсадных труб не исключает притока в скважину грунтовых вод. В ряде случаев приходится проходить пески – плывуны, которые, обладая большой подвижностью, поднимаются вверх по обсадной трубе и препятствуют работе. Для предотвращения этого яявления в обсадную трубу заливают воду, которая позволяет создать гидростатическое давление и предотвратить поступление песка – плывуна в трубу. В этом случае скважину бетонируют методом ВПТ, а обсадную трубу извлекают так, чтобы ее нижний конец был заглублен в слой бетона на 1,5...2,0 метра. Крепят стенки скважины обсадными трубами в ряде случаев не на всю высоту, а только в пределах неустойчивой части грунта.

Для крепления нижней части скважины последнюю бурят несколько большего диаметра, чем у обсадной трубы. В изготовленную скважины до самого конца опускают обсадную трубу (неизвлекаемую или инвентарную), которую заполняют бетоном.

Слабые грунты могут оказаться на любой глубине образуемой скважины. Если стенки скважины устойчивы не по всей длине, вначале скважину бурят без обсадной трубы. При этом диаметр образуемой скважины делают несколько больше, чем у обсадной трубы. Затем трубу до дна скважины заполняют бетоном и при необходимости извлекают ее краном.

Когда известно, что слабые грунты распологаются в нижней части скважины, ее бурят вначале без обсадной трубы. Затем ее вставляют в пробуренный участок скважины. Дальше погружают трубы при помощи пригруза массы рабочего органа буровой установки.

В случаях расположения слабых грунтов только в верхних частях скважин скважины бурят с применением обсадной трубы лишь в пределах участка слабых грунтов. Извлекают обсадную трубу тогда с помощью гидравлического выдергивателя, который работает в комплексе с инвентарной обсадной трубой и вибратором. Закреплять стенки скважин можно также железобетонными кольцами, большинство которых имеет одинаковые с металлическими трубами размеры наружного диаметра, но стоимость их в несколько раз меньше последних.

Буронабивные сваи повышенной несущей способности в сложных инженерно – геологических условиях можно устраивать с использованием свай – оболочек, широко применяемых в транспортном строительстве. В грунт сваи – оболочки погружаются одним из трех способов: без выборки грунта из оболочки, с выборкой грунта, а также в предварительно пробуренные скважины.

Для погружения сваи по первому способу не требуется вырабатывать грунтовое ядро внутри оболочки. Для погружения таких оболочек применяют ударные или вибрационные механизмы. Этот способ применяют для проходки однородных слабых грунтов, если представляется без нарушения прочности ствола сваи образовать и уплотнить грунтовое ядро.

При проходке неоднородных грунтов с твердыми скоплениями в сложных инженерно – геологических условиях, в которых сваи оболочки испытывают со стороны грунта значительные сопротивления, их рекомендуется погружать с удалением грунта из ее полости. В этих случаях сваи погружают с помощью колцевого вибратора, имеюшего отверстие для погружения рабочего органа, вырабатывающего грунт внутри оболочки. При указанном способе могут возникать большие лобовые и боковые напряжения.

Прочность оболочки в этом случае определяют нагрузками не от сооружения. А от сопротивления грунта. Это обстоятельство приводит к излишнему увеличению прочности тела сваи. Этого недостатка не имеет способ погружения свай – оболочек в предварительно пробуренные скважины. При этом можно легко заделывать низ сваи – оболочки в плотный грунт, а также устраивать бетонную пробку или уширенную пяту.

Для увеличения несущей способности сваи по грунту и более полного использования прочностных характеристик материала, основание сваи уширяют или уплотняют. При необходимости делают и то и другое.

Для устройства уширений свай применяют специальные устройства – уширители. Рабочим органом таких утройств являются уширители режущего или вдавливающего типа. Уширители первого типа оснащены ножами, и в процессе образования полости уширения обеспечивается выдача разработанного грунта на поверхность непрерывно или циклично.

Устройство полости уширения и ее форма зависят от направления раскрытия режущих рабочих органов, а также от расположения шарниров вращения дают возможность открывания рабочих органов вверх. Полученная при этом полость уширения имеет вид усеченного конуса. Такая форма особенно целесообразна при разработке несвязных грунтов, когда устойчивость образованных обратных откосов обеспечивается с помощью глинистого раствора.

Уширителем с нижним расположением шарниров вращения можно образовать сферический свод с примыкающим основанием в виде перевернутого конуса. Применять уширители этого типа целесообразно только в связных грунтах, так как сводчатое нависание грунта при разработке несвязных грунтов даже с закреплением глинистым раствором более опасно, чем обратный откос.

Для ряда грунтовых условий целесообразно устраивать уширения методом вдавливания. С этой целью можно использовать уширитель свай гидравлический (УСГ) или уширитель свай механический (УСМ).

2.2 Выбор технологической схемы

Исходя из геологических условий строительства возведение свай будет производиться при помощи обсадных труб.

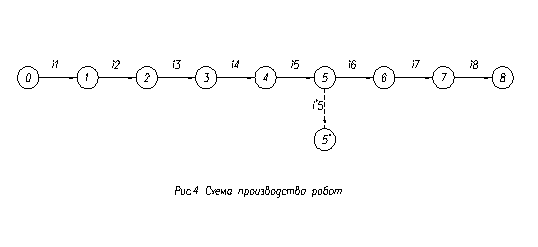

где i1

– снятие растительного слоя;

i2

– предварительная планировка;

i3

– устройство основания;

i4

– укладка дорожных плит;

i5

– бурение;

i5

’

– вывоз изъятого грунта;

i6

– монтаж арматуры;

i7

– бетонирование;

i8

– отрывка котлована под ростверк.

До начала устройства буронабивных свай должны быть выполнены следующие работы:

- разбиты и закреплены на местности оси опор и свай в свайном поле;

- устроена площадка из железобетонных плит ПАГ по песчаному основанию для стоянки и перемещения буровой установки;

- очищены от налипшего грунта и цементного молока внутренние поверхности секций инвентарных обсадных труб.

В связи с близким расположением буронабивных свай в каждой «полуопоре» устройство буронабивных свай, в основании промежуточных опор, должно производиться поочередно в каждой «полуопоре», согласно схеме Рис.5.

Бурение скважины ведется под защитой обсадной трубы, входящей в комплект оборудования буровой установки. Обсадная труба состоит из секций длинной 1, 2 и 3 метра и режущего наконечника. Режущий наконечник монтируется на нижнем фланце первой секции обсадной трубы.

Проходка скважин производится вращательным способом бурения и начинается с бурения скважины обсадной трубой, соединенной с ротором буровой установки, до погружения трубы на глубину 2...2,5 метра, что обеспечивает требуемую вертикальность скважины.

Грунтовая пробка извлекается из обсадной трубы короткими рейсами бурового шнека, закрепленного на телескопической штанге установки. Дальнейшее погружение обсадной трубы производится за счет возвратно – вращательно – поступательного движения создаваемого с помощью обсадного стола.

После погружения первой секции обсадной трубы бурение скважины продолжается на глубину, равную половине длины следующей обсадной трубы. Рабочий орган извлекается из скважины, производится наращивание обсадной трубы и она погружается на глубину забоя.

В аналогичной последовательности ведется проходка скважины до проектной отметки.

При достижении рабочим органом буровой машины проектной отметки погружение обсадной трубы прекращается во ибежание разрыхления грунта в забое скважины. Контроль за глубиной проходки осуществляется с помощью бортового компьютера, находящегося в кабине буровой установки.

3 Выбор комплекса машин

Исходя из технологической схемы производства работ произведем подбор комплекса машин.

Исходные данные:

1. Размеры площадки под устройство опоры моста – 25х25 м;

2. Диаметр скважины – 1500 мм;

3. Глубина скважины – 23 м;

4. Заглубление за одну проходку – h = 1...1,5 м;

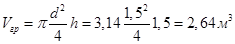

5. Объем грунта, извлекаемого из скважины за одну проходку - Vгр=2,64 м3

;

6. Общий объем грунта, извлекаемый из одной скважины – Vгр

о

=34,5 м3

.

3.1 Срезка растительного слоя

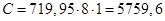

Размер площадки – 25х25 м.

, м3

; , м3

;

где  - толщина растительного слоя, - толщина растительного слоя,  =0,25 м. =0,25 м.

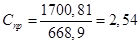

Для сравнения расчитаем два бульдозера ДЗ-110 и ДЗ-384. По приведенной стоимости машино-часа выберем марку бульдозера:

, руб/м2

; , руб/м2

;

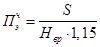

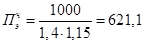

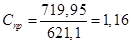

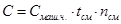

где  - стоимость машино-часа работы бульдозера (719,95 руб. для ДЗ-110 и 1700,81 руб. для ДЗ-384); [ ]. - стоимость машино-часа работы бульдозера (719,95 руб. для ДЗ-110 и 1700,81 руб. для ДЗ-384); [ ].

- эксплуатационная часовая производительность бульдозера. - эксплуатационная часовая производительность бульдозера.

Эксплуатационная часовая производительность бульдозера ДЗ-110:

, м2

/ч. , м2

/ч.

где  - норма времени, ч., - норма времени, ч.,  =1,4 ч. на площадь S=1000 м2

(ЕНиР 2-1-5). =1,4 ч. на площадь S=1000 м2

(ЕНиР 2-1-5).

м2

/ч. м2

/ч.

При работе бульдозеров в переувлажненных грунтах, в которых буксуют или вязнут гусеницы тракторов, Н. вр. и Расц. умножать на 1,15.(Е2-1-22).

руб/м2

. руб/м2

.

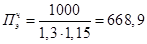

Эксплуатационная часовая производительность бульдозера ДЗ-384:

где  =1,3 ч. на площадь S=1000 м2

(ЕНиР 2-1-5). =1,3 ч. на площадь S=1000 м2

(ЕНиР 2-1-5).

м2

/ч. м2

/ч.

руб/м2

. руб/м2

.

По минимальной приведенной стоимости машино-часа работ выбираем бульдозер ДЗ-110.

Срезка растительного слоя бульдозером  156,25 м3

. 156,25 м3

.

Планово – учетная стоимость машино – часа работы бульдозера, С=719,95 руб.

Найдем сменную производительность бульдозера:

, м2

/см. , м2

/см.

Где  - коэффициент использования по времени, - коэффициент использования по времени,  =0,8 (Е2 прил.4); =0,8 (Е2 прил.4);

м2

/см; м2

/см;

Определим продолжительность работ бульдозера:

, ,

где  -площадь разрабатываемо котлована по верху. -площадь разрабатываемо котлована по верху.

см.; см.;

Срезку растительного слоя бульдозер произведет за 1 смену.

Определим стоимость работ бульдозера:

, руб.; , руб.;

принимаем равной 1. принимаем равной 1.

руб руб

Растительный слой не вывозится – складируется около площадки для последующей укладки около готовой опоры моста.

3.2 Устройство основания

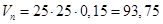

Рассчитаем необходимый объем песка для устройства песчаной подготовки:

, м3

; , м3

;

где  - толщина слоя песчаной подсыпки, - толщина слоя песчаной подсыпки,  =0,15 м. =0,15 м.

м3

. м3

.

Доставка песка осуществляется из с.Манушкино Всеволожского района (плечо возки 20 км.).

Произведем выбор автосамосвала по приведенной стоимости машино-часа между двух самосвалов: МАЗ 5516-030 и КамАЗ-55111.

; ;

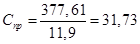

где  - стоимость машино-часа работы автосамосвала (377,61 руб. для МАЗ 5516-030, КамАЗ-55111); - стоимость машино-часа работы автосамосвала (377,61 руб. для МАЗ 5516-030, КамАЗ-55111);

- эксплуатационная часовая производительность автосамосвала. - эксплуатационная часовая производительность автосамосвала.

Эксплуатационная часовая производительность автосамосвала МАЗ 5516-030:

м3

/ч.; м3

/ч.;

где  -объем кузова автосамосвала, -объем кузова автосамосвала,  =10 м3

; =10 м3

;

- время одного рейса, - время одного рейса,  , где: , где:

- время погрузки и разгрузки автосамосвала, - время погрузки и разгрузки автосамосвала,  =1,75 мин.; =1,75 мин.;

-время транспортирования грунта, -время транспортирования грунта,  , S-дальность транспортирования, S=20 км.(задаемся); , S-дальность транспортирования, S=20 км.(задаемся);  - скорость груженого автомобиля, - скорость груженого автомобиля,  =48 км/ч. =48 км/ч.

Дорога I категории – дороги с усовершенствованным покрытием (ЕНВ стр. 19, табл. 14).

, мин.; , мин.;

где  - норма времени по ЕНВ на 1 ткм. Стр. 23 табл. 16 - норма времени по ЕНВ на 1 ткм. Стр. 23 табл. 16

- грузоподъемность автосамосвала, т. - грузоподъемность автосамосвала, т.

; ;

мин; мин;

ч. ч.

м3

/ч.; м3

/ч.;

руб/м3

. руб/м3

.

Эксплуатационная часовая производительность автосамосвала КамАЗ-55111:

м3

/ч.; м3

/ч.;

Где  -объем кузова автосамосвала, -объем кузова автосамосвала,  =6,6 м3

; =6,6 м3

;

- время одного рейса, - время одного рейса,  , где: , где:

- время погрузки и разгрузки автосамосвала, - время погрузки и разгрузки автосамосвала,  =2,10 мин.; =2,10 мин.;

-время транспортирования грунта, -время транспортирования грунта,  , S-дальность транспортирования, S=20 км.- задаемся; , S-дальность транспортирования, S=20 км.- задаемся;  - скорость груженого автомобиля, - скорость груженого автомобиля,  =48 км/ч. =48 км/ч.

Дорога I категории – дороги с усовершенствованным покрытием (ЕНВ стр. 19, табл. 14).

, мин.; , мин.;

где  - норма времени по ЕНВ на 1 ткм. Стр. 23 табл. 16 - норма времени по ЕНВ на 1 ткм. Стр. 23 табл. 16

- грузоподъемность автосамосвала, т. - грузоподъемность автосамосвала, т.

; ;

мин; мин;

ч. ч.

м3

/ч.; м3

/ч.;

руб/м3

. руб/м3

.

По приведенной стоимости машино-часа работ подходит МАЗ 5516-030 - будем его использовать при транспортировании песка из карьера.

Сменная производительность автосамосвала:

, м3

/см; , м3

/см;

м3

/см. м3

/см.

Часовая производительность бульдозера при разравнивании песка:

, м3

/ч. , м3

/ч.

, м3

/ч. , м3

/ч.

Найдем сменную производительность бульдозера:

, м3

/см , м3

/см

Где  - коэффициент использования по времени, - коэффициент использования по времени,  =0,7 (Е2 прил.4); =0,7 (Е2 прил.4);

м3

/см; м3

/см;

Определим продолжительность работ бульдозера:

, ,

см.; см.;

принимаем равной 1. принимаем равной 1.

Определим стоимость работ бульдозера:

, руб.; , руб.;

руб руб

Определим количество машин необходимое для вывозки песка из карьера. Для устройства основания необходимо 93,75 м3

– одна машина перевезет необходимое колличество песка за одну смену.

3.3 Расчет крана для укладки дорожных плит, подачи обсадных труб и армокаркасов

Для устройства основания применяются плиты ПАГ-14.

Размеры:

- в плане – 2х6 м.;

- толщина – 14 см.;

- масса – 4,2 т.

Применяются обсадные трубы длинной 1,2 и 3 м., массой 4.5, 3 и 1,5 т., соответственно.

Армокаркасы длинной 12 м., и массой 1,5 т.

1. Расчетная грузоподъемность крана Q вычисляем по выражению:

где Рк – масса монтируемой конструкции, т;

Ргп – масса грузозахватных (монтажных) приспособлений, т;

Рмо – масса монтажного оборудования, т; принимаем Рмо=0;

Руп – масса усиливающих приспособлений, т; принимаем Руп=0.

В качестве грузозахватных приспособлений принимаю четырехветьевой строп 4СК – 5/4300 (масса 100 кг, высота 4,3 м).

Значение величины Q:

- для плит Qп = 4,2 +0,1 = 4,3 т;

- для обсадных труб Qо = 4,5 + 0,1 = 4,6 т;

- для армокаркасов Qа = 3 + 0,1 = 3,1 т.

Максимальная высота подъема крюка будет при подаче армокаркасов к скважине и будет равна Н = 12 + 4,3 = 16,3 м.

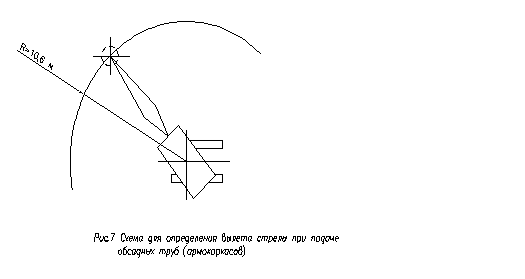

Расчет вылета крюка самоходного стрелового крана определяем графоаналитическим способом, пользуясь рис.7.

Исходя из размеров и массы обсадных труб и армокаркасов принимаем кран РДК – 250 – 2 со стрелой 22,5 м.

3.4 Бурение и вывоз изъятого грунта

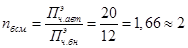

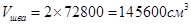

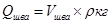

Согласно исходным данным за одну проходку шнек заглубляется на h=1,5 м, тогда объем изъятого грунта за эту же проходку:

Выберем экскаватор для удаления изъятого грунта.

Произведем выбор экскаватора по приведенной стоимости машино-часа сравнив два экскаватора ЭО-4121 и ЭО-3322.

руб/м3

; руб/м3

;

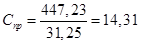

где  - стоимость машино-часа работы экскаватора (686,74 руб. для ЭО-4121 и 447,23 руб. для ЭО-3322); - стоимость машино-часа работы экскаватора (686,74 руб. для ЭО-4121 и 447,23 руб. для ЭО-3322);

- эксплуатационная часовая производительность экскаватора. - эксплуатационная часовая производительность экскаватора.

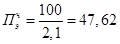

Эксплуатационная часовая производительность экскаватора ЭО-4121:

, м3

/ч. , м3

/ч.

где  =2,1 часа на 100 м3

грунта (Е2-1-11 с.37). =2,1 часа на 100 м3

грунта (Е2-1-11 с.37).

, м3

/ч. , м3

/ч.

руб/м3

. руб/м3

.

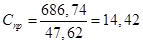

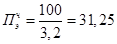

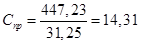

Эксплуатационная часовая производительность экскаватора ЭО-3322:

, м3

/ч. , м3

/ч.

где  =3,2 часа на 100 м3

грунта (Е2-1-11 с.37). =3,2 часа на 100 м3

грунта (Е2-1-11 с.37).

, м3

/ч. , м3

/ч.

руб/м3

. руб/м3

.

Сравнивая производительность и стоимость машино - часа двух экскаваторов целесообразней принять ЭО-4121, но так как бурение одной скважины занимает порядка 20 часов (связано с чисткой рабочего оборудования, наращивания обсадных труб и т.д.) принимаем по меньшей стоимости машино-часа ЭО – 3322.

Для вывоза грунта будем использовать МАЗ 5516-030.

3.5 Бетонирование свай

1) Вид слоев бетонирования – горизонтальный.

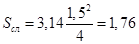

2) Определяем площади слоев бетонирования :

, м2

; , м2

;

где  - диаметр скважины, - диаметр скважины,  =1,5 м; =1,5 м;

м2

; м2

;

3) Исходя из технологии производства бетонных работ высота столба бетона в скважине на каждом этапе должна не менее чем на 2 м превышать общую длину удаленных секций обсадной трубы. Тогда максимальная толщина слоя бетонирования равна  м; м;

4) Рассчитываем объем бетонной смеси в слое:

, м3

; , м3

;

м3

. м3

.

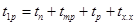

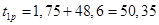

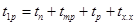

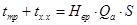

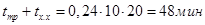

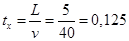

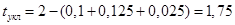

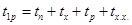

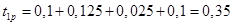

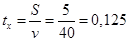

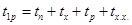

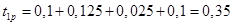

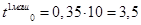

5) Определяем продолжительность укладки бетонной смеси:

, ч; , ч;

где  - время начала схватывания бетонной смеси; принимаем - время начала схватывания бетонной смеси; принимаем  =2 ч; =2 ч;

- время транспортирования бетонной смеси, определяемое по формуле: - время транспортирования бетонной смеси, определяемое по формуле:

, ч, , ч,

где  - время погрузки автобетоновоза, - время погрузки автобетоновоза,  =0,1 ч; =0,1 ч;

- время доставки бетонной смеси к месту укладки, - время доставки бетонной смеси к месту укладки,

ч; ч;

- время разгрузки автобетоновоза, - время разгрузки автобетоновоза,  =0,025 ч. =0,025 ч.

ч. ч.

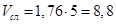

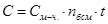

6) Рассчитываем поток бетонной смеси:

, м3

/ч, , м3

/ч,

м3

/ч. м3

/ч.

По рассчитанному потоку бетонной смеси принимаем автобетононасос марки SCHWINGBPL - 900, максимальная производительность которого 12 м3

/ч.

7) Определим время укладки бетонной смеси автобетононасосом:

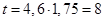

, ч; , ч;

где  - количество слоев, - количество слоев,

, ,

где  - высота сваи, - высота сваи,  =23 м; =23 м;

- высота слоя, - высота слоя,  =5 м; =5 м;

- время укладки одного слоя бетонной смеси, - время укладки одного слоя бетонной смеси,  =1,75 ч. =1,75 ч.

слоя. слоя.

ч. ч.

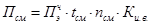

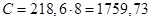

8) Определим стоимость работ автобетононасоса, если стоимость машино-часа его работ Смаш.ч.

=218,6 руб/ч.

, ,

руб. руб.

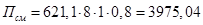

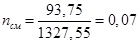

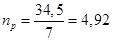

9) Определим количество автобетоносмесителей, необходимых для обеспечения непрерывного потока бетонной смеси, и их стоимость.

; ;

где  - объем скважины, - объем скважины,  =34,5 м3

; =34,5 м3

;

- максимальный объем бетонной смеси, перевозимый автобетоносмесителем, - максимальный объем бетонной смеси, перевозимый автобетоносмесителем,  =7 м3

. =7 м3

.

рейсов. рейсов.

, ч. , ч.

ч. ч.

Время за которое автобетоносмеситель перевезет бетон:

, ч; , ч;

ч. ч.

Один автобетоносмеситель обеспечит бесперерывную работу автобетононасоса.

Стоимость работ автобетоносмесителей:

,руб.; ,руб.;

где  =95,25 руб./ч - стоимость машино-часа работ автобетоносмесителя на 100 л по загрузке, так как объем смесителя 7 м3

, то стоимость машино-часа автобетоносмесителя будет равна: =95,25 руб./ч - стоимость машино-часа работ автобетоносмесителя на 100 л по загрузке, так как объем смесителя 7 м3

, то стоимость машино-часа автобетоносмесителя будет равна:

руб./ч руб./ч

руб. руб.

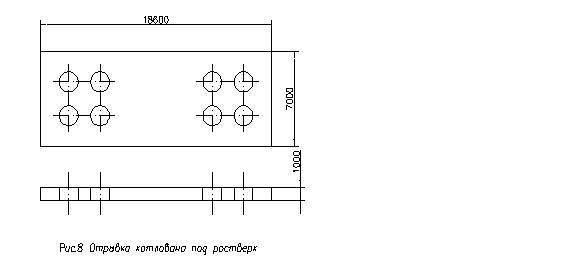

3.6 Отрывка котлована под ростверк

Отрывка котлована будет проиводиться экскаватором ЭО – 3322.

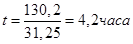

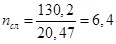

Объем грунта Vгр = 1х7х18,6 = 130,2 м3

.

Эксплуатационная часовая производительность экскаватора ЭО-3322:

, м3

/ч. , м3

/ч.

где  =3,2 часа на 100 м3

грунта (Е2-1-11 с.37). =3,2 часа на 100 м3

грунта (Е2-1-11 с.37).

, м3

/ч. , м3

/ч.

руб/м3

. руб/м3

.

Продолжительность работы экскаватора по отрывке котлована под ростверк:

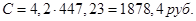

Стоимость производства работ:

3.7 Бетонирование ростверка

1) Вид слоев бетонирования фундаментной плиты – наклонный.

2) Определяем площади слоев бетонирования :

, м2

; , м2

;

где  - толщина ростверка, - толщина ростверка,  =1 м; =1 м;

- угол наклона слоя бетонирования к горизонту, равный 20º; - угол наклона слоя бетонирования к горизонту, равный 20º;

- ширина ростверка, - ширина ростверка,  =7 м. =7 м.

м2

; м2

;

3) Назначаем толщину бетонирования  м в один слой; м в один слой;

4) Рассчитываем объем бетонной смеси в слое:

, м3

; , м3

;

м3

. м3

.

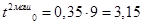

5) Определяем продолжительность укладки бетонной смеси:

, ч; , ч;

где  - время начала схватывания бетонной смеси; принимаем - время начала схватывания бетонной смеси; принимаем  =2 ч; =2 ч;

- время транспортирования бетонной смеси, определяемое по формуле: - время транспортирования бетонной смеси, определяемое по формуле:

, ч, , ч,

где  - время погрузки автобетоновоза, - время погрузки автобетоновоза,  =0,1 ч; =0,1 ч;

- время доставки бетонной смеси к месту укладки, - время доставки бетонной смеси к месту укладки,

ч; ч;

- время разгрузки автобетоновоза, - время разгрузки автобетоновоза,  =0,025 ч. =0,025 ч.

ч. ч.

6) Рассчитываем поток бетонной смеси:

, м3

/ч, , м3

/ч,

м3

/ч. м3

/ч.

По рассчитанному потоку бетонной смеси принимаем автобетононасос марки SCHWINGBPL - 900, максимальная производительность которого 12 м3

/ч.

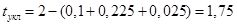

7) Определим время укладки бетонной смеси автобетононасосом в ростверк:

, ч; , ч;

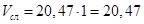

где  - количество слоев, - количество слоев,

, ,

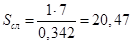

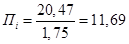

где  - площадь ростверка, - площадь ростверка,  =18,6∙7=130,2 м2

; =18,6∙7=130,2 м2

;

- площадь одного слоя, - площадь одного слоя,  =20,47 м2

; =20,47 м2

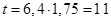

;

- время укладки одного слоя бетонной смеси, - время укладки одного слоя бетонной смеси,  =1,75 ч. =1,75 ч.

слоев. слоев.

ч. ч.

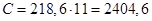

8) Определим стоимость работ автобетононасоса, если стоимость машино-часа его работ Смаш.ч.

=218,6 руб/ч.

, ,

руб. руб.

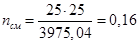

9) Определим количество автобетоносмесителей, необходимых для обеспечения непрерывного потока бетонной смеси, и их стоимость.

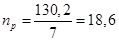

; ;

где  - объем ростверка, - объем ростверка,  =130,2 м3

; =130,2 м3

;

- максимальный объем бетонной смеси, перевозимый автобетоносмесителем, - максимальный объем бетонной смеси, перевозимый автобетоносмесителем,  =7 м3

. =7 м3

.

рейсов. рейсов.

, ч. , ч.

ч. ч.

Время за которое автобетоносмеситель перевезет бетон:

, ч; , ч;

ч. ч.

Найдем необходимое количество автобетоносмесителей.

В час автобетоносмеситель делает

рейсов рейсов

За это количество рейсов он перевезет 20 м3

. Тогда для бесперерывной работы автобетононасоса необходимо следующее количество автобетоносмесителей:

автобетоносмесителя; автобетоносмесителя;

Тогда первая машина совершит10 рейсов, а вторая 9.

Время работы:

ч ч

ч ч

Стоимость работ автобетоносмесителей:

,руб.; ,руб.;

где  =95,25 руб./ч - стоимость машино-часа работ автобетоносмесителя на 100 л по загрузке, так как объем смесителя 7 м3

, то стоимость машино-часа автобетоносмесителя будет равна: =95,25 руб./ч - стоимость машино-часа работ автобетоносмесителя на 100 л по загрузке, так как объем смесителя 7 м3

, то стоимость машино-часа автобетоносмесителя будет равна:

руб./ч руб./ч

руб; руб;

руб. руб.

4 Проектирование бурового инструмента

Разрушение грунта при бурении происходит одновременно резанием под действием окружной силы Рокр и вдавливанием под действием усилия подачи на забой Q. Так как усилие подачи на забой не велио – при расчетах его не учитывают. Резание грунта при бурении, в отличии от резания при работе других землеройных машин, имеет следующие особенности:

- движение бурильных резцов по окружности;

- замкнутый объем призабойной зоны;

- различный путь, проходимый каждым резцом, и, как следствие, различная ширина площадок износа;

- переменный в зависимости от расстояния до оси вращения угол наклона траектории движения резцов к горизонтали;

- наличие в призабойной зоне постоянной по величине массы волочения грунта.

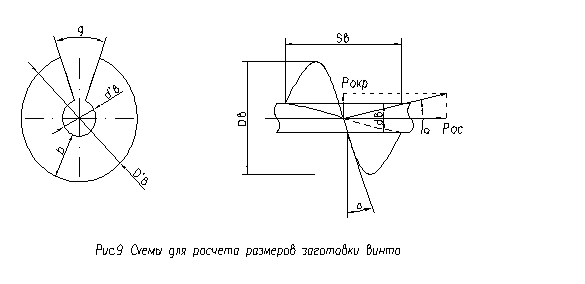

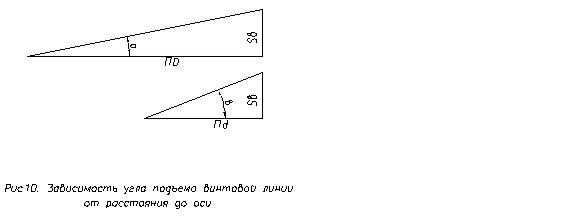

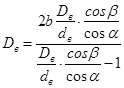

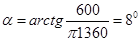

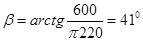

Размеры заготовки винта определяются следующим образом:

где Dв – внешний диаметр шнека, мм;

dв – диаметр штанги, мм.

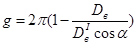

где g – технологический разрез в заготовке, мм.

где a – угол подъема реборды шнека диаметром D;

Sв – шаг винта, мм.

где β – угол подъема линии на бурильной трубе диаметром d.

Совместное решение этих уравнений приводит к следующему:

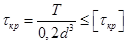

Для нахождения диаметра штанги dв необходимо расчитать ее на кручение. Расчет вала, работающего на кручение, производится по допустимым напряжениям [τкр

], обычно равное 0,6σи

. Материал изготовления штанги – Сталь 20. σи

= 75 МПа.

Расчет производится по формуле:

где τкр

– расчетное напряжение кручения в опасном сечении вала;

Т – крутящий момент в опасном сечении вала;

d – диаметр вала;

0,2d3

– полярный момент сопротивления поперечного сечения вала;

[τкр

] – допускаемое напряжение на кручение вала.

Максимальный крутящий момент развиваемый базовой машины Рокр = 225 кНм. Но при бурении развивается только половина от максимального и равняется Рокр=115 кНм.

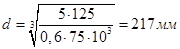

Тогда диаметр штанги будет равен:

Принимаем диаметр вала 220 мм.

Шаг винта вычисляется по формуле:

где ξ = 0,4...1

Тогда:

Тогда:

5 Энергетические расчеты

Правильное определение нагрузок имеет существенное значение: оно необходимо для выбора числа и мощности источников электрической энергии, количества питающих линий и их сечений, аппаратуры высоковольтного и низковольтного распределительных устройств.

Каждый отдельный потребитель характеризуется номинальными параметрами, при которых он предназначен длительно работать. Эти параметры, например, номинальная мощность (активная Рн или полная Sн) и номинальный коэффициент мощности cosφн

, приводятся в каталогах, а также указываются в паспорте каждого потребителя и на табличках электрических машин, трансформаторов и другом электрооборудовании. Следует иметь в виду, что для токоприемников различного характера установленная мощность Ру определяется не одинаково.

Потребители электроэнергии на площадке:

1. Сварочный аппарат COMBI 132 TURBO, P=3,6 кВт;

2. Оборудование для мойки бурового оборудования с нагревом воды DELVIRPH 3050, P=15 кВт;

3. Освещение.

Для освещения строительных площадок и других открытых пространств применяется прожекторное освещение. Принимаем прожектора заливающего света ПЗС – 35 с лампой накаливания 150 Вт.

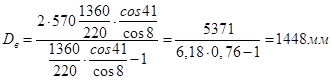

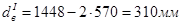

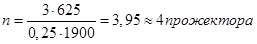

Расчет количества прожекторов, необходимых для освещения открытой площадки S м2

, производим по формуле:

где n – количество прожекторов;

Ер – расчетная освещенность, лк; принемаем 3 лк [ ];

S – площадь площадки, м2

; S = 625 м2

;

Fл – световой поток ламп прожектора, лм; Fл = 1900 лм [ ].

По заданию электроснабжение парка производится от дизельной электростанции. Проведем подбор ДЭС.

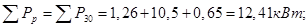

Подсчет силовых нагрузок ведем табличным методом.

Таблица 3.

| № п/п |

Наименование механизмов |

Количество электроприемников |

Номинальная мощность электроприемников Рн, кВт |

Коэффициент спроса kс |

Расчетная мощность Рр=Рнkс, кВт |

cosφ |

tgφ |

Расчетная реактивная мощность Qр=Ррtgφ, квар |

| 1 |

Сварочный аппарат |

1 |

3,6 |

0,35 |

1,26 |

0,4 |

2,67 |

3,3642 |

| 2 |

Моечное оборудование |

1 |

15 |

0,7 |

10,5 |

0,8 |

0,75 |

7,875 |

| 3 |

Освещение |

4 |

0,65 |

1 |

0,65 |

0,9 |

0,48 |

0,312 |

Значение коэффициента спроса kс и cosφ определяем по приложению 24 [ ].

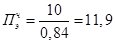

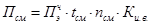

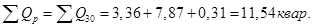

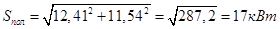

Из таблицы находим расчетную силовую активную и реактивную нагрузки строительной площадки:

Находим полную расчетную мощность смешанной нагрузки строительной площадки:

По полной расчетной мощности принимаем ЭСД – 20 – ВС мощностью 20 кВт.

6 Основы эксплуатации и ремонта оборудования

Высокие эксплуатационные характеристики, максимальный срок службы и безопасность работы становки требуют правильного управления и обслуживания.

Ежедневно или каждые 8 часов:

1. Картер двигателя – проверка уровня масла.

2. Система охлаждения – проверка уровня охлаждающей жидкости.

3. Гидравлическая система – проверка уровня в гидробаке

4. Состояние машины – обход вокруг машины и наружный осмотр

5. Грузоподъемные устройства – визуальный осмотр

6. Крестовой шарнир – смазка и проверка

7. Индикаторы и приборы – проверка

8. Аварийный останов – проверка

9. Сваебойное оборудование:

- смазка свайного наголовника после каждых двух часов работы;

- смазка направляющих молота;

- смазка накладок направляющих корпуса и ударной бабы, проушины ударного цилиндра;

- проверка износа демпферной подушки измерением зазора.

10. Бур – штанговое оборудование:

- смазка направляющих привода бурения;

- смазка шарниров стола – колыхателя;

- проверка состояния шлицевых пазов приводных втулок привода вращенияи шлицов бур – штанги;

- проверка уровня трансмиссионного масла в приводе бурения;

- проверка состояния бурильного инструмента.

11. Шнековое оборудование:

- смазка направляющих привода бурения;

- проверка уровня трансмиссионного масла в приводе бурения;

- осмотр режущего инструмента и техобслуживание очистителя шнека.

12. Винтовая свая с теряемым наконечником:

- смазка направляющего привода бурения;

проверка уровня трансмиссионного масла в приводе бурения;

- смазка направляющих промывочной трубы;

- смазка шарнирного соединения гидрозажима трубы;

- проверка подъемника.

13. Гидравлический вибратор:

- смазка направляющих вибратора;

- проверка уровня масла в корпусе эксцентрических весов;

- смазка гидротолкателя зажимного устройства через пресс – масленку.

Через каждые 40 часов работы (еженедельно):

1. Обслуживание двигателя проводять согласно инструкции по эксплуатации двигателя

2. Смазка шарниров цилиндров базовой машины

3. Смазка шарниров цилиндра ствола – колыхателя

4. Смазка цапф шарниров свайных/трубных захватов

5. Смазка нижней поверхности горизонтального ползуна

6. Смазка стабилизаторов

7. Смазка шарниров механизмов подъема стреды

8. Смазка через пресс – масленки верхнего, промежуточно и нижнего ползунов стрелы

9. Смазка подшипников венца опорно – поворотного устройства

10. Смазка венца шестерни опорно – поворотного круга

11. Проверка состояния подшипников тросовых блоков

12. Проверка состояния и смазка тросов

13. Проверка и регулировка зазоров ползунов гусениц в направляющих корпуса ходовой тележки

14. Смазка направляющих ползунов гусениц

15. Очистка аккумуляторных батарей и проверка уровня электролита

16. Проверка на тросовом ограничителе высоты подъема состояние подшипников

17. Проверка уровня смазки приводов гусениц

18. Проверка уровня масла привода поворота

19. Калибруют электронный угломер.

Ежемесячно:

1. Проводить смазку через пресс – масленки соответствующих частей блоков палиспастов

2. Замена масла привода бурения

3. Гидравлическое масло заменяют на новое или фильтруют

4. Очистка гидравлического бака

5. Замена фильтрующих элементовгидросистемы

6. Проверка величин давления и регулировка клапанов ограничения давления

7. Проверка работы исполнительных механизмов

8. Проверка гибких шлангов и соединений

9. Проверка крепления гидрооборудования

10. Оистка рубашки радиатора охлаждения гидравлического масла

11. Проверка крепежа опорно – поворотного устройства и подтяжка если необходимо

12. Проверка и регулировка тормозов лебедок

13. Проверка уровня смазки приводов гусениц

14. Проверка уровня масла привода поворота

15. Подтяжка болтов гусениц

Через каждые 100 часов работы:

1. Проверка уровня смазки приводов гусениц

2. Проверка уровня масла привода поворота

3. Подтяжка болтов гусениц

4. Проверка крепежа опорно – поворотного устройства и подтяжка если необходимо

5. Очистка рубашки радиатора охлаждения гидравлического масла

6. Очистка элемента фильтра воздушной очистки

Через каждые 500 часов работы

1. Обслуживание двигателя проводят согласно инструкции по эксплуатации двигателя

2. Замена фильтрующих элементов

Через каждые 1000 часов работы

1. Замена масла привода бурения

2. Гидравлическое масло заменяют на новое или фильтруют

3. Очистка гидравлического бака

4. Замена фильтрующих элементов гидросистемы

5. Замена масла приводов гусениц

6. Замена масла привода поворота

7. Подтяжка крепежных соединений опорно – поворотного устройства

8. Замена сапуна гидравлического бака

9. Слить осадок из отстойника топливного бака

10. Смазать петли дверей

11. Смазывание верхней поверхности горизонтального ползуна

12. Замена элемента фильтра воздушной очистки

13. Замена манжет уплотнения и опорных колец верхнего и нижнего концов штока и поршня забивного цилиндра молота.

Через каждые 1500 часов работы

1. Обслуживание двигателя

2. Замена фильтрующих элементов.

Замена гидравлического масла

Масло заменяют на новое (или фильтруют) после первых 100 часов работы. Вторую замену или фильтрацию гидравлического масла производят через каждые 1000 часов работы.

Если в гидравлической системе произошло повреждение или в магистраль попало загрязнение, следует произвести замену или фильтрацию гидравлического масла и очистить бак сбора. Если в масле обнаружится вода, заменяют масло и устанавливают фильтр с водоотделителем на 24 – 48 часов работыю. Всякий раз, при замене или очистки гидравлического масла, очишают корпуса масляных фильтров и заряжают их новыми фильтрующими элементами.

7 Защита личного состава от ОМП

7.1 Мероприятия по ЗОМП

В настоящее время все больше возрастает угроза применения противником ядерного, химического и бактериального оружия. Все виды оружия являются реальной угрозой для жизни человека и для эксплуатации технических средств. Для предотвращения поражения человека необходимо проводить мероприятия по защите от ОМП.

Разработка вопросов защиты от ОМП подразделений при производстве работ проектируемым комплексом машин включает в себя:

1. Оценку возможного характера поражающего воздействия по заданному оборудованию и месту дислокации подразделений.

2. Определение необходимости рассредоточения защищаемых сил и средств в заданном районе.

3. Разработку предложений по содержанию и порядку осуществления мероприятий защиты от ОМП в различных условиях обстановки.

4. Планирование работ на радиоактивно-зараженной местности.

7.1.1 Разработка вопросов защиты от ОМП

А) Оценка возможного характера поражающего действия.

Заданный район строительства находится в северной части России, неподалеку от государственной границы, вблизи от областного города Санкт-Петербург. И так как этот город является северной столицей России, и ее культурным центром это и обуславливает угрозу как для города, так и для района строительства. Согласно розы ветров радиоактивное облако будет направляться от г. Санкт-Петербург к району строительства.

Б) Определение необходимости рассредоточения защищаемых сил и средств.

При решении данного вопроса необходимо учесть те обстоятельства, что:

- расположение участков работ на местности не вправе изменить никто, так как это предусмотрено проектным решением;

- работы ведутся в соответствии с графиком рабочих смен и необходимо обеспечить бесперебойную работу на объекте;

- рассредоточение мы можем применить только для отдыхающей смены и машинам находящимся в ремонте, при их нахождении в пределах очагов ядерного поражения. В остальных случаях рассредоточение предусматривается для всех подразделений при радиоактивном, химическом и бактериологическом заражении районов расположения.

В соответствии с этим принимаем решение о расположении временных городков рассредоточение за пределы возможных ядерных очагов поражения и установления маршрутов выдвижения сил и средств в местах рассредоточения.

В) разработка предложений по содержанию и порядку осуществления мероприятий по ОМП.

Для разработки данных предложений составляем список мероприятий защиты от ОМП для действия личного состава в определенной ситуации.

В мирное время:

1. оборудование быстровозводимых убежищ и укрытий для личного состава и техники в районе строительства и противорадиационных укрытий в районе мест рассредоточения и в местах производства работ.

2. Разработка расчета использования убежищ или укрытий личным составом подразделений и периодическая проверка знаний этого расчета людьми.

3. Оборудование при необходимости дополнительных источников в районе рассредоточения в первую очередь шахтного и трубчатого типа, имеющих естественную фильтрацию. При наличии водоисточников подобного типа производится их оборудование, с целью недопущения проникновения в них ОВ, РВ, БС.

4. Создание запасов индивидуальных средств защиты для личного состава подразделений.

5. Обучение личного состава приемам использования индивидуальных средств защиты.

6. Организация систем предупреждения подчиненных подразделений об угрозе нападения противника и оповещение с применение ОМП, с разработкой соответствующих сигналов и порядка их передачи по всем каналам.

При получении сигнала о непосредственной угрозе применения ОМП:

1. Срочная подготовка и укрытие персонала рабочей смены в убежищах в соответствии с расчетом.

2. Выдача всему персоналу и членам их семей средств индивидуальной защиты.

3. Передача по всем каналам связи сигнала оповещения о нападении противника.

4. Осуществление рассредоточения личного состава свободных смен.

5. Подготовка средств оказания медицинской помощи.

При переходе на повышенную готовность:

1. Срочная подготовка укрытий и убежищ и использование по прямому назначению.

2. Размещение оставленного на объекте продовольствия и имущества, в том числе ТСМ.

3. Выдача личному составу и членам их семей средств индивидуальной защиты.

4. Передача по всем каналам связи сигнала предупреждения об угрозе нападения противника.

5. Приведение в готовность сил и средств РХБЗ.

6. Организация учета радиоактивного облучения людей в подразделениях.

7. Осуществление рассредоточения личного состава свободных смен.

При ликвидации последствий применения ОМП:

1. Проведение обсервации личного состава и животных, и соответствующих карантинных мероприятий.

2. Выявление радиационной, химической и бактериологической обстановки.

3. отключение подачи топлива, газа, электроэнергии по всем потребителям.

8 Мероприятия по охране окружающей среды и безопасности труда

8.1 Мероприятия по охране окружающей среды

Производство работ на строительных площадках существенно влияет на состояние окружающей среды. Недостаточный технический уровень эксплуатации строительной техники, отсутствие механизированной и автоматизированной заправки и организованного сбора отработанных масел, приводят к загрязнению ТСМ почвы, поверхностного стока (дождевые и талые воды) и в конечном счете к попаданию их в водоемы.

Неправильная организация строительства, отсутствие подъездных и внутриплощадочных дорог с твердым покрытием приводят к ускоренной водной эрозии грунтов (повышение стоимости строительства), а также износу машин и механизмов, к потерям строительного материала. Несоблюдение установленных технических требований при транспортировке и хранении строительных материалов влекут за собой загрязнение почвы (грунтов), дорог, строительных площадок и последующий слив этих загрязнений в водоемы.

Все увеличивающиеся объемы применения таких химических веществ, как разнообразные добавки к бетонам (противоморозные, замедлители и ускорители схватывания, пластификаторы), различные полимерные смолы, органические растворители, лаки, синтетические краски и другие вредные вещества, повышение опасности неблагоприятных воздействий строительного производства на окружающую среду. Немалую роль здесь играет и элементарная бесхозяйственность.

Строительные площадки являются источником загрязненных вод, в результате потребления воды на приготовление бетонов и растворов, окраску и мытье помещений, охлаждение двигателей агрегатов и технологических установок, теплоснабжения, питание котельных и других объектов, мытье машин и механизмов, разработку грунта гидравлическими методами.

Природоохранные мероприятия при производстве работ на строительной площадке необходимо осуществлять по следующим направлениям:

1) уменьшение загрязнения атмосферы;

2) охрана и рациональное использование водных ресурсов, земли (территории), почвы, растительного и животного мира;

3) борьба с шумом.

Для уменьшения загрязнения атмосферы на строительной площадке полезны следующие мероприятия:

- снижение концентрации токсичных веществ в выбросах строительной техники, транспорта и при технологических процессах путем регулировки топливной аппаратуры ДВС, что обеспечивает снижение токсичности выбросов во много раз;

- очистка отработанных газов двигателей от продуктов неполного сгорания (окиси углерода, альдегидов, углеводородов и др.) с помощью сухих или жидких каталитических нейтрализаторов, что обеспечивает снижение в выбросах окиси углерода на 70%, альдегидов на 80%, углеводорода на 70%;

- применение менее токсичного топлива, в частности природного газа, для ДВС, транспорта и технологических процессов (исключается содержание в выбросах) свинца и серы, уменьшается в 30-45 раз окиси углерода, в 3-4 раза окислов азота);

- замена ДВС электроприводом и широкое внедрение электроэнергии для технологических нужд (приготовление материалов, оттаивание мерзлого грунта, сушки помещений, нагрева воды и т.п.).

- сокращение числа технологических операций выполняемых непосредственно на строительной площадке;

- устранение применения на строительной площадке постов замены их различными нагревательными приборами с применением электроэнергии, горячей воды и воздуха, электроприборов;

- снижение воздушной эрозии почв (грунтов), сокращением продолжительности земляных работ и восстановление растительного покрова;

- устранение открытой доставки, погрузки, разгрузки и хранения сыпучих пылящих материалов (песок, известь, цемент, гипс).

Охрана водоемов и рациональное использование водных ресурсов осуществляется в строительном производстве в результате следующих мероприятий:

- прекращение мытья строительной техники и транспортных средств в открытых водоемах и вблизи их;

- исключение сброса сточных вод без очистки;

- организация сбора отработанных масел от строительной техники и сдачи их;

- соблюдение требований по борьбе с водной эрозией земель, включая охрану прибрежной полосы рек и водоемов;

Охрана почвы: на строительной площадке производится с помощью следующих мероприятий:

- при производстве земляных работ, почвенный слой грунта предварительно снимается и сохраняется с последующим использованием его для рекультивации территории застройки, озеленения и повышения качества почвы;

- устранение передвижения техники и транспорта по целине, которое разрушает дернину и создает условия для водной и воздушной эрозии;

- предотвращение загрязнения почвенного слоя отходами строительного производства, перемешивания его с глубинными неплодородными породами, топливо-смазочными материалами;

- недопущение устройства постов, создающих условия для выгорания почвенного слоя;

- применение максимально возможных мер по сокращению количества отходов и потерь в строительстве;

- обеспечение рационального использования получаемых попутно в процессе строительных работ камня, гравия, песка, глины, торфа и других ресурсов.

В целях снижения вредного влияния строительных работ на растительность и фауну необходимо осуществлять следующие мероприятия:

-сносимую растительность утилизировать по соглашениям с местными органами ,например, в качестве готового посадочного материала для озеленения ,противоэрозионных мер;

-принимать меры против возможного возникновения пожаров;

-пресекать случаи браконьерства работников строительной организации.

Для уменьшения шума на строительной площадке необходимо осуществлять следующие меры:

-переводить строительную технику на электропривод ,а двигатели внутреннего –на газовое топливо;

-применять глушители для двигателей и средств малой механизации;

-использовать строительные машины на пневмоходу и арочных шинах вместо гусеничного хода;

-повышать качество подъездных и внутрипостроечных дорог;

-заменять звуковую сигнализацию радиотелефоном;

Перечисленные мероприятия являются эффективными не только в экономическом ,но и в экологическом отношении. Они позволяют получить следующие хозяйственно –экономические выгоды:

-снижение расхода горючего благодаря его полного сгорания при правильной регулировке топливной аппаратуры ,ДВС;

-снижение эксплуатационных затрат за счет сокращения расхода моторесурса и улучшения эксплуатации машин при переводе строительных машин с ДВС на электропривод;

-снижение эксплуатационных затрат за счет сокращения расхода масла в 1,5-2 раза ,увеличение срока службы ДВС в 2-3 раза ,систем питания в 3-4 раза ,увеличение межремонтного периода ,снижение стоимости топлива при переводе ДВС ,СДМ и транспорта на газовое топливо;

-снижение затрат на эксплуатацию транспорта и сокращение потерь перевозимых грузов при своевременном и качественном устройстве подъездных и внутрипостроечных дорог;

-сокращение потерь материалов и снижение затрат на транспортирование и погрузочно –разгрузочные работы при организации ,хранении ,погрузке и перевозке пылящих ,сыпучих материалов;

-снижение расходов ТСМ при организации механизированной заправки строительной техники и сбора отработанных масел;

-снижение себестоимости строительства при соблюдении технологии и обеспечении качества выполняемых работ ,исключающих переделки и образования отходов.

8.2 Мероприятия по охране труда

1. Монтаж, демонтаж и перемещение буровой установки следует выполнять под непосредственным руководством лица, ответственного забезопасное выполнение указанных работ.

2. Монтаж, демонтаж и перемещение буровой установки при скорости ветра 15 м/с и более (или грозе) не допускается.

3. Перед подъемом конструкций буровой установки все элементы должны быть закреплены, а инструмент и незакрепленные предметы удалены.

4. Для управления буровой установкой требуется присутствие лишь одного оператора, на которого полностью возлагается ответственность за ее эксплуатацию. Определение рабочей зоны, установка сигналов безопасности и ограничение доступа в рабочую зону посторонних людей возлагается на линейных инженерно технических работников.

5. Основные положения по технике безопасности для оператора и обслуживающего персонала изложены в инструкции по эксплуатации буровой установки.

6. Техническое состояние буровой установки необходимо проверять перед началом каждой смены.

7. При погружении и извлечении обсадных труб лица, непосредственно не участвующих в выполнении данных работ, должны находиться на расстоянии не менее полуторной высоты буровой установки.

8. Перед началом осмотра или обслуживания буровая установка должна быть установлена в устойчивое положение, а двигатель выключен.

9. Пробуренные скважины в случае прекращения работ должны быть закрыты щитами или ограждены. На щитах и ограждении должны быть установлены предупредительные знаки.

10. В случае совместной работы буровой установки и грузоподъемного крана должны быть выполнены мероприятия по обеспечению безопасности производства работ и оформлен наряд – допуск.

9 Технико – экономические показатели принятых решений

В данном разделе произведем расчет стоимости производства шнека и сравним ее со стоимостью в магазине.

Для производства шнека применяется Сталь 20, Сталь 09Г2С и электроды ОЗН – 6 ø 4,0 мм.

Стоимость материалов:

1. Сталь 20 – 24,5 тыс.р./тонну;

2. Сталь 09Г2С – 27 тыс.р./тонну;

3. Электрод ОЗН – 6 ø 4,0 мм – 43 р. 77 к. за кг.

Таблица 4.

Подсчет колличества материалов и стоимости.

| № п/п |

Наименование |

Материал |

Масса |

Стоимость р/тонну |

Кол-во |

Общая масса |

Общая стоимость |

| 1 |

Виток |

09Г2С |

246 |

27000 |

4 |

984 |

26568 |

| 2 |

Полувиток |

09Г2С |

196,2 |

27000 |

2 |

392,4 |

10594,8 |

| 3 |

Вал |

Сталь 20 |

380 |

24500 |

1 |

380 |

9310 |

| 4 |

Долото |

09Г2С |

17,2 |

27000 |

1 |

17,2 |

464,4 |

| 5 |

Плита |

09Г2С |

14,9 |

27000 |

1 |

14,9 |

402,3 |

| 6 |

Квадрат буровой |

Сталь 20 |

152 |

24500 |

1 |

152 |

3724 |

Затраты по стали необходимо увеличить на 30% в связи с производственными отходами. Тогда стоимость стали будет составлять 66300 р.

Произведем подсчет необходимого колличества электродов.

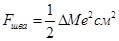

Площадь шва равна

где ΔМе – катет шва, см.

Объем шва равен

где lшва – длина шва, см.

Вес шва равен

где ρ – плотность стали, ρ=7,85 г/см3

.

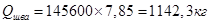

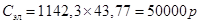

Тогда стоимость электродов будет равна

Затраты на рабочих:

- заработная плата сварщика – 30 т.р.;

- заработная плата слесаря – 25 т.р.;

- режим работы – 8 часов в одну смену;

- продолжительность работ – 2 недели.

Получаем затраты на заработную плату 27500 р.

Затраты на электроэнергию.

- стоимость 1 кВт – 1,50 р.;

- потребляемая мощность – 27 кВт/ч.

Стоимость на Люберецком машиностроительном заводе составляет 400 тыс.р.

Заключение

Принятый проект комплекса машин для устройства буронабивных свай и разработанный буровой инструмент соответствует предъявляемым требованиям к строительству данного рода.

В дипломном проекте отработаны все вопросы, указанные в задании. На уровне современной техники произведен выбор основного и вспомогательного оборудования.

Новизна и актуальность устройства буронабивных свай явилось важней задачей при проектировании.

Правильная организация ТО и Р бурового инструмента позволяет повысить продолжительность и эффективность эксплуатации.

Ряд вопросов, решенных в ходе дипломного проектирования касается защиты от оружия массового поражения.

На завершающей стадии дипломного проекта были определены технико – экономические показатели спректированного бурового инструмента.

В ходе дипломного проектирования были использованы различные рекомендации кафедр и непосредственно руководителя дипломного проекта.

Литература

1. Башкатов Д.Н., Олоновский Ю.А. Вращательное шнековое бурение геологоразведочных скважин, Москва, Недра, 2008

2. Метелюк С.Н., Шишко Г.Ф. Сваи и свайные фундаменты, Киев, Будiвельник, 1999

3. Володин Ю.И. Основы бурения, Москва, Недра, 2006

4. Смородинов М.И. и др. Свайные работы, Москва, Стройиздат, 2003

5. Ермошкин П.М., Устройство буронабивных свай, Москва, Стройиздат, 1992

6. Гончаров Ю.М., Таргулян Ю.О., Вартанов С.Х., Производство свайных работ на вечномерзлых грунтах, Ленинград, Стройиздат, 1998

7. Бойко Н.В., Кадыров А.С., Харченко В.В., Щелконогов Н.В. Технология, организация и комплексная механизация свайных работ, Москва, Стройиздат, 1995

8. Руденко – Моргун И.Я., Чичерин И.И. Технология свайных работ, Москва, Высшая школа, 1995

9. Косоруков И.И. Свайные работы, Москва, Высшая школа, 1994

10. Коробейников Н.Л. Электрообордование строительных машин и электроснабжения строительства, Ленинград, ВВИТКУ, 1992

|