|

Використання тільки пластмасового упакування сполучено з утворенням відходів у розмірі 40 – 50 кг на людину в рік. Основна питома вага в загальній масі полімерних відходів займає поліетилентерефталат (ПЕТФ) – приблизно 25%. Уже зараз обсяги його відходів тільки в Росії складають 10,2 млн. т у рік, а до 2010 року цей показник може скласти 18,4 млн. т/рік.

Оптична прозорість, глянсова поверхня, інертність, стійкість до ударних навантажень і невисока собівартість привели до того, що сьогодні виробництво тари – один з головних напрямків переробки поліетилентерефталату. Щорічно більш 6,7 млн. т цього полімеру переробляється в одноразову тару. При переробці первісні властивості матеріалу погіршуються тільки на 1% і після нетривалого використання це цінне джерело сировини попадає на смітник. Відомо, що ПЕТФ складає четверту частину всіх полімерних відходів, складованих на полігонах Біларусії. Він менше, ніж інші полімери, підданий впливу навколишнього середовища і тому практично не розкладається.

На даний час галузь утилізації і переробки вторинного поліетилентерефталату тільки формується і може бути цікава як великим інвесторам, так і дрібним підприємцям як спосіб одержання гарного прибутку під час сировинного дефіциту (і паралельно – як спосіб рішення й екологічних проблем).

Велику частину відходів з поліетилентерефталату складають вироби, які вилучені зі вживання. До них відносяться товари широкого вжитку, упакування, ємності для рідин, композиційні матеріали і т. д. Різні сфери застосування продукції, зробленої з вторинного ПЕТФ, представляють широкі можливості для переробників.

Мета

роботи – проаналізувати використання методів утилізації поліетилентерефталату.

Завданнями

роботи є:

1) дати характеристику властивостей поліетилентерефталату;

2) охарактеризувати застосування поліетилентерефталату;

3) розглянути методи утилізації поліетилентерефталату.

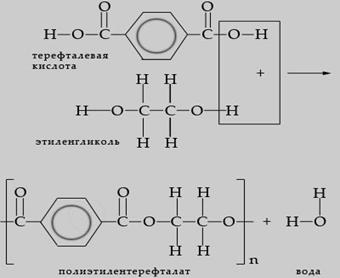

Сировиною для виробництва ПЕТФ звичайно служить диметиловий ефір терефталевої кислоти з етиленгліколем. Одержують поліетилентерефталат поліконденсацією терефталевої кислоти (безбарвні кристали) або її диметилового ефіру з етиленгліколем (рідина) по періодичній або безперервній схемі в двох стадій. За техніко-економічними показниками перевагу має безперервний процес одержання ПЕТФ з кислоти і етиленгліколю. Етерифікацію кислоти етиленгликолем (молярне співвідношення компонентів від 1:1,2 до 1:1,5) проводять при 240–2700

С и тиску 0,1–0,2МПа.

Звичайно матеріал з більш низькою молекулярною масою (М – 20 000) застосовується для виготовлення волокон; в інших додатках використовується матеріал з більш високою молекулярною масою.

Реклама

Отриману суміш біс – (2‑гідроксиетил) терефталат з його олігомерами піддають поліконденсації в декількох послідовно розташованих апаратах, які мають мішалки, при поступовому підвищенні температури від 270 до 3000

С та зниженні тиску від 6600 до 66 Па.

Після завершення процесу розплав поліетилентерефталату видавлюється з апарата, прохолоджується і гранулюється або направляється на формування волокна. Матуючі агенти (Tі2

), барвники, інертні наповнювачі (каолін, тальк), антипірени, термо- і світлостабілізатори й інші добавки вводять під час синтезу або в отриманий розплав поліетилентерефталату.

Досягнута регулярність будови полімерного ланцюга підвищує здатність до кристалізації, що у значній мірі визначає механічні властивості. Феніленова група в основному ланцюзі додає твердість кістяку і підвищує температуру склування і температуру плавлення. Хімічна стійкість ПЕТФ близька до такої у поліамідів, і він виявляє дуже гарні бар'єрні властивості. ПЕТФ має здатність існувати в аморфному або кристалічному станах, причому ступінь кристалічності визначається термічною передісторією матеріалу.

При швидкому охолодженні ПЕТФ аморфний і прозорий, при повільному – кристалічний (до 50%).

Товарний ПЕТФ випускається звичайно у вигляді грануляту з розміром гранул 2–4 міліметри. Виробники ПЕТФ в основному перебувають за межами Росії і СНД.

ПЕТФ має високу хімічну стійкість до бензину, олій, жирів, спиртів, ефірів, розведених кислот і лугів. Поліетилентерефталат не розчинний у воді і багатьох органічних розчинниках, розчинний лише при 40–150 град. С у фенолах і їх алкіл- і хлорзаміщених, аніліні, бензиловом спирті, хлороформі, піридині, дихлоцтовій і хлорсульфоновій кислотах і ін. Нестійкий до кетонів, сильних кислот і лугів.

Має підвищену стійкість до дії водяної пари.

Аморфний поліетилентерефталат – твердий прозорий із сірувато-жовтуватим відтінком, кристалічний – твердий, непрозорий, безбарвний. Відрізняється низьким коефіцієнтом тертя (у тому числі і для марок, що містять скловолокно). Термодеструкція ПЕТФ має місце в температурному діапазоні 290–3100

С. Деструкція відбувається статистично уздовж полімерного ланцюга; основними летучими продуктами є терефталева кислота, оцтовий альдегід і монооксид вуглецю. При 900 °С генерується велика кількість різноманітних вуглеводнів; в основному летучі продукти складаються з діоксиду вуглецю, монооксиду вуглецю і метану. Для запобігання окислювання ПЕТФ під час переробки можна використовувати значну кількість антиоксидантів.

Реклама

Коефіцієнт теплового розширення (розплав) 6,55 *10-4

Стискальність (розплав), МПа 6,99 * 106

Щільність, г/см3

: аморфний, кристалічний 1,335, 1,420

Діелектрична постійна (23 °С, 1 кгц) 3,25

Відносна подедінка при розриві, % 12–55

Температура склування, аморфний, кристалічний 67, 81

Температура плавлення, °С 250–265

Температура розкладання 3500

С

Показник заломлення (лінія Na): аморфний, кристалічний 1,576, 1,640

Межа міцності при розтяганні, МПа 172

Модуль пружності при розтяганні, МПа 1,41*104

Вологовбирання ПЕТФ 0,3%

Припустима залишкова волога ПЕТФ 0,02%

Морозостійкість, до -500 0

С

Модифікація поліетилентерефталату.

Найбільш розповсюдженою модифікацією ПЕТФ є склонаповнення (волокно) і введення антипіренів з метою додання матеріалу вогнестійкості. Ці матеріали характеризуються температурою стійкості при випробуваннях розпеченою петлею 960о

С, і категорією стійкості до горіння ПВ‑0. Марки загальнотехнічного призначення застосовуються для виготовлення електротехнічних виробів підвищеної твердості в автомобільній промисловості й інших галузях машинобудування. Скланаповнюючі марки ПЕТФ зберігають антифрикційні властивості і зносостійкість, що дозволяє виготовляти зубчасті колеса, ролики, ланцюги, кулачки, муфти, підшипники. Склонаповнення від 15 до 55% дозволяє варіювати властивості конструкційного ПЕТФ у широкому діапазоні щільність від 1,4 до 1,80 г./см3

, міцність при розтяганні від 120 до 200 МПа, температура вигину під навантаженням 1,8 МПа від 205 до 230о

С (температура вигину під навантаженням 0,45 МПа склонаповнюючих марок = 230–240о

С)

Найбільше поширення одержали вогнестійкі марки, що містять 30% скловолокна.

Поліетилентерефталат переробляється литтям під тиском, екструзією, формуванням. Волокна і тонкі плівки з ПЕТФ виготовляють екструзією з охолодженням при кімнатній температурі. Ступінь кристалічності може бути відрегульована обпалюванням при деякій температурі між температурами склування Тс

і плавлення Тпл

; максимальна швидкість кристалізації досягається при -170 град. С.

Литтям під тиском з ПЕТФ роблять в основному преформи для ПЕТФ-бутилок. Для цих цілей уже досить рідко використовують традиційну схему лиття пластмас: термопластавтомат + лита форма. У сучасних реаліях правлять спеціальні комплекси для виробництва ПЕТ-преформ, що включають усе необхідне для інтенсивного виробництва виробів: швидкісний ТПА, складну прес форму, холодильники, систему роботів.

ПЕТФ знаходить різноманітні застосування завдяки широкому спектру властивостей, а також можливості керувати його кристалічністю. Основне застосування пов'язане з виготовленням ПЕТ-тари, зокрема пляшок для газованих напоїв, оскільки ПЕТФ має чудові бар'єрні властивості. У цьому випадку аморфний ПЕТФ піддається двуосному розтяганню вище Tс

, для створення кристалічності.

Інші області застосування ПЕТФ охоплюють текстильні волокна, електричну ізоляцію і вироби, одержувані роздувним формованням. Для багатьох застосувань кращими властивостями володіють сополімери ПЕТФ.

Поліетилентерефталат (лавсан) володіє високою механічною міцністю, твердістю, і твердістю, низьким тепловим розширенням, дуже гарною опірністю утворенню тріщин, низьким вологовбиранням (набагато нижче, ніж у капролону), постійно низьким коефіцієнтом тертя, відмінною зносостійкістю, гарними електроізоляційними властивостями і стійкістю до впливу радіації. Лавсан легко піддається механічній обробці – фрезеруванню, гострінню, свердлінню, поліруванню, зварюванню, склеюванню, готові деталі з нього відрізняються гарною стабільністю розмірів.

З хімічних властивостей поліетилентерефталату варто особливо відзначити його фізіологічну інертність, що дозволяє матеріалу безпосередньо контактувати з харчовими і фармакологічними продуктами, стійкість до дії численних миючих засобів.

Експлуатаційні властивості поліетилентерефталату обумовили його успішне застосування в основному в таких галузях. Загальне машинобудування й електротехніка – фрикційні диски, частини вимикачів, розеткотримачі, корпуси, вали, підшипники ковзання, опорні кільця, ролики, шестірні, клемні колодки, розпірні планки, напрямні, ущільнювальні прокладки, ізолятори, затиски і т. п.

Харчова і фармацевтична промисловість – фільери, матриці, підшипники, ролики, вали, шестірні, змішувачі, елементи дозуючих автоматів, напрямні, буферні планки.

Конвеєрні, пакувальні і фасувальні системи – шестірні, ланцюгові і ремінні приводи, панелі-вкладиші машин для вакуумного упакування, проступні вали, обойми кулькових підшипників, роликові підшипники, втулки підшипників ковзання, що несуть, ущільнювальні прокладки.

Прикладом виробів з ПЕТФ можуть служити: деталі кузова автомобіля; корпуса швейних машин; ручки електричних і газових плит; деталі двигунів, насосів, компресорів; деталі електротехнічного призначення; різні роз`єми; вироби медичного призначення; упакування з ПЕТФ; ПЕТФ-преформи і багато чого іншого. У таких виробах, як пляшки для газованих напоїв, використовуються суміші ПЕТФ з поліетиленнафталатом (ПЕН). ПЕН більш дорогий матеріал, але він повільніше кристалізується і має менш виражені ефекти старіння.

У зв'язку зі зрослим припливом імпортних і вітчизняних харчових напоїв і продуктів, упакованих в інертну полімерну тару з поліетилентерефталату, різко зросло нагромадження таких відходів споживання, спалення і поховання яких неможливо з екологічної точки зору.

Забруднені відходи, що містять, як правило, ПЕТ-бутылки, збираються, сортуються вручну або автоматично і надходять на ділянку дроблення. Забруднена ПЕТ-дробилка проходить кілька контурів мийки, зону відділення домішок і сушіння і надходить у зону розтирки. Потім отримані ПЕТ-пластівці (флекси) можна гранулювати, або переробляти в негранульованому вигляді. Вторинний ПЕТ гарної якості можна використовувати без обмежень, у тому числі для упакування продуктів. Багато виробників ПЕТ-преформ з успіхом використовують вторсировину у своєму виробництві.

Однак і в нових технологіях існують деякі вади. Наприклад, речовини, за допомогою яких приклеюють етикетки, можуть при переробці викликати знебарвлення і втрату прозорості матеріалу, а залишкова волога здатна викликати деструкцію ПЕТ. У свою чергу, продукти розкладання викликають пожовтіння пластику і змінюють його механічні властивості. Крім того, було встановлено, що ПЕТ можна піддавати піролізу для одержання активованого вугілля.

Ще одною проблемою, є тенденція ПЕТ до мимовільної кристалізації з часом, тобто «старіння». Це приводить до зміни властивостей матеріалу, що може викликати зміну розмірів виробу (усадку і короблення).

У багатьох країнах ПЕТФ компостується, як і інші полімерні відходи, але, з огляду на, що на розкладання пластиків потрібно більш 80 років, площі земельних угідь, відчужуваних для їхнього складування, стрімко ростуть. Спалювання відходів не вимагає таких площ, однак викиди в атмосферу і поховання золи не менш небезпечні з екологічної точки зору.

В даний час обсяг пластикових побутових відходів, що переробляються, ледь досягає трьох відсотків, незважаючи на те, що:

– 20 дволітрових пляшок містять у собі приблизно 1 кг ПЕТФ,

– 5 дволітрових пляшок досить для вироблення волокна для великої спортивної майки,

– 20 дволітрових пляшок досить для одержання утеплювача зимової куртки,

– 60 дволітрових пляшок вистачить на 1 м2

килимового покриття.

Існуючі способи переробки відходів ПЭТФ можна розділити на дві основні групи: механічні і фізико-хімічні.

Основним механічним способом переробки відходів ПЕТФ є подрібнювання, якому піддаються некондиційна стрічка, литтєві відходи, частково витягнуті або невитягнуті волокна. Така переробка дозволяє одержати порошкоподібні матеріали і крихту для наступного лиття під тиском. Характерно, що при здрібнюванні фізико-хімічні властивості полімеру практично не змінюються.

При переробці механічним способом ПЕТФ-тари одержують флекси, якість яких визначається ступенем забруднення матеріалу органічними частками і вмістом у ньому інших полімерів (поліпропілену, полівінілхлориду), паперу від етикеток. На ЗАТ НПП «Поліпластик» організована переробка пляшок з під напоїв у флекси на шведській лінії фірми Retech. Лінія розрахована на переробку чистої пляшки, одержуваної по системі роздільного збору, тобто ПЕТФ не контактує з іншим сміттям.

Фірмою Трейдинвест, відпрацьована технологія, основна ідея якої полягає в тому, що устаткування розраховане на переробку брудної пляшки, що надходить зі сміттєвих полігонів і сміттєсортувальних станцій. У цілому, така технологія виробництва флексів схожа з технологією ЗАТ НПП «Поліпластик», за винятком того, що розбивка стосів і сортування виробляється вручну, а попередньо подрібнена маса промивається більш ретельно з використанням гарячої води і миючих засобів.

Механічні способи не вирішують проблеми утилізації відходів ПЕТФ, тому що отримані в результаті крихта або флекси є лише сировиною і для одержання кінцевого виробу повинні бути піддані фізико-хімічній обробці.

Фізико-хімічні методи переробки відходів ПЕТФ можуть бути класифіковані в такий спосіб:

– деструкція відходів з метою одержання мономерів або олігомерів, придатних для одержання волокна і плівки;

– повторне плавлення відходів для одержання грануляту, агломерату і виробів екструзією або литтям під тиском;

– переосадження з розчинів з одержанням порошків для нанесення покриття; одержання композиційних матеріалів;

– хімічна модифікація для виробництва матеріалів з новими властивостями.

Незважаючи на складність такої переробки, відходи ПЕТФ є цінною вторинною сировиною, з якої можуть бути регенеровані вихідні мономери. Такі відходи можна розщеплювати етиленгліколем або його парами при температурі кипіння етиленгліколю, перегрітими парами етиленгликолю або рідким етиленгліколем під невеликим тиском. Розщеплення грануляту проходить звичайно за 5 – 6 год., але може бути значно прискорене в присутності каталізаторів – ацетатів або карбонатів двовалентних металів. Олігомери, що утворилися або дигліколевий ефір терефталевої кислоти можуть бути додані в основний потік після переетерифікації або етерифікації і разом з ним піддані поліконденсації по звичайному режиму. Таким способом переробляють чисті або відмиті відходи. Особливо часто продукт гліколізу додають у кількості до 25% на стадії поліконденсації при одержанні забарвленого волокна.

Розщеплення відходів водою до терефталевої кислоти може бути проведене за 1 год. при тиску 2 – 3 МПа при 215 – 220 ° C або за 5 год при 1,5 МПа. Оптимальними умовами лужного розщеплення є: тиск 0,9 – 1 МПа; температура 180 – 185 ° C; тривалість 1 – 2 год.; концентрація лугу 5 – 7% при кількості розчину 8,5 – 7% год. на 1 мас. ч. поліефіру. Продукт лужного розщеплення являє собою водний розчин динатрієвої солі терефталевої кислоти. Терефталеву кислоту осаджують мінеральною кислотою, промивають і після сушіння направляють на очищення або на метилювання.

Для регенерації з відходів ПЕТФ диметилтерефталата найбільш часто використовують метаноліз, що може бути проведений як періодичним, так і безперервним способом. Метод дає високі виходи і відрізняється швидкістю.

Після реалізації кожного з описаних процесів розщеплення відходів одержують мономери, що часто вимагають додаткової очищення. Таке очищення може бути здійснене на установках синтезу цих мономерів паралельно з очищенням основного продукту.

У тому випадку, коли в результаті розщеплення ПЕТФ одержують терефталеву кислоту, її доцільно метилювати до диметилтерефталату. По класичному способу диметилтерефталат одержують, етерифікуючи терефталеву кислоту надлишком метилового спирту при підвищеній температурі в присутності каталізаторів – сірчаної кислоти, металів або їх окисів (наприклад, окису цинку). Після етерифікації розчин охолоджують для кристалізації диметилтерефталата, що потім відокремлюють фільтрацією або центрифугуванням, з наступним очищенням дистиляцією.

Поряд з періодичним процесом етерифікації розроблені способи безперервної етерифікації терефталевої кислоти. Аналогічним способом може бути отриманий дигліколевий ефір терефталевої кислоти при заміні метилового спирту етиленгликолем.

Для регенерації терефталевої кислоти застосовують гідроліз у присутності сірчаної, азотної або фосфорної кислоти як каталізатор або гідроліз без добавок, що змінюють рН середовища; кращі результати досягаються, коли на 1 ланку ПЕТФ приходиться 2 молі води при температурі 215 °С.

Новітнім способом переробки відходів ПЕТФ є гідроліз з використанням суперкритичної води, здійснюваний за 30 хвилин при температурі 350 – 400 °С и тиску 25 – 30 МПа. Вивчення залежності ступеня перетворення від температури реакції показує, що вихід терефталевої кислоти може досягати 99%. Перевага розробленого способу в порівнянні з метанолізом і гліколізом полягає в простоті і нетривалості процесу.

Поряд з вищеописаними методами деструкції полімеру, розроблений спосіб утилізації відходів ПЕТФ амонолізом з одержанням вихідних мономерів, використовуваних для виробництва поліамідів.

Існує кілька способів рециклінгу ПЕТФ-тари. В наш час найкращий термомеханічний рециклінг, тобто переробка полімеру через розплав. Технології, що дозволяють переробляти полімерну тару в проміжний продукт (так називані «флекси» – пластівці розміром 5–10 мм різного ступеня чистоти), досить розвиті і широко використовуються в усім світі, у тому числі в Бєларусі. Головною проблемою таких переробників є збір ПЕТФ-тари. Ця стаття витрат складає близько 50% собівартості одержуваних флексів. Одержуваний продукт в основному експортується в Китай, де велика його частина переробляється в штапельні волокна (утеплювач для зимових курток, спальних мішків) і в цьому вигляді повертається в пострадянські країни. Використання вторинного поліетилентерефталату для виробництва тари, що контактує з харчовими продуктами, можливо, однак відповідне устаткування і технології є досить дорогими. В даний момент переробка ПЕТФ-тари через розплав розвивається в двох напрямках: одержання волокна і переробка у вироби конструкційного призначення литтям під тиском. Необхідною умовою для одержання якісних виробів із вторинного поліетилентерефталату є ретельне сушіння матеріалу перед переробкою – у протилежному випадку внаслідок автокаталітичної деструкції фізико-механічні властивості матеріалу істотно погіршуються. Проведені дослідження показують можливість переробки ПЕТФ-флексів литтям під тиском без попереднього гранулювання. З одного боку, це дозволяє зберегти ресурс полімеру, виключивши одну стадію плавлення, з іншого боку – спростити технологічну схему, забравши з неї екструдер-гранулятор. Оптичні, фізико-механічні і реологічні властивості вторинного поліетилентерефталату трохи гірше, ніж у первинного. У залежності від тривалості експлуатації виробу, ступеня його забруднення і технології переробки властивості одержуваного матеріалу можуть варіювати в досить широкому інтервалі.

У середньому вторинний полімер має тільки 60% властивостей первинного. Для того, щоб одержати відносно якісний матеріал, вторинний поліетилентерефталат необхідно модифікувати. Одним з можливих способів модифікації є одержання суміші полімерів. Введення термопласту, схожого за своєю будовою з ПЕТФ, приводить до утворення перехідних шарів на границі розділу фаз. При навантаженні виробу ці шари перешкоджають росту мікротріщин, що в підсумку приводить до збільшення міцності матеріалу. Фахівцями були отримані суміші вторинного поліетилентерефталату з первинними поліетиленом низького тиску, поліетиленом високого тиску, пластиком і полікарбонатом. Перераховані полімери вводилися в кількості 5 – 30% маси. Оцінка властивостей проводилася по основних фізико-механічних показниках: ударної в'язкості, міцності на розтягання і вигин, відносному подовженні при розриві. Характеристики отриманих матеріалів досліджувалися з застосуванням методів інфрачервоної спектроскопії, рентгенофазового аналізу і диференціальної скануючої калориметрії. Оцінка якості поверхні проводилася за допомогою електронного мікроскопа. У результаті проведених досліджень було відзначене посилення зміцнювальних властивостей сумішей, що містять полікарбонат і пластик, і збільшення ударної в'язкості всіх композицій. Сумішна композиція вторинного поліетилентерефталату і полікарбонату має фізико-механічні властивості, що перевершують властивості первинного ПЕТФ. Суміш вторинного ПЕТФ із поліетиленом має досить високу ударну в'язкість і може бути використана на практиці, незважаючи на деяке зменшення міцності.

Іншим способом підвищення фізико-механічних властивостей вторинного ПЕТФ є армування його різного роду мінеральними наповнювачами. Введення певної кількості дрібнодисперсного наповнювача (наприклад, тальку) дозволяє змінити розмір і кількість кристалів, що утворюються, які, у свою чергу, позитивно позначається на властивостях композиції. Присутність у матеріалі волокнистого мінерального наповнювача, що має модуль пружності, значно перевищуючий модуль пружності полімерної матриці, приводить до зміцнення композиції в цілому й у першу чергу – у напрямку орієнтації волокна. Такі матеріали мають підвищену твердість і не мають плинність, що особливо важливо для конструкційних виробів. Так, вторинний поліетилентерефталату, армований 20% скловолокна, має на 40% велику міцність на вигин, а міцність при розтяганні – на 55% більше міцності первинного ПЕТФ. Таким чином, проведені дослідження показують можливість рециклінгу ПЕТФ-тари з одержанням конструкційних композиційних матеріалів для технічних і будівельних цілей. Істотне значення має і та обставина, що для одержання таких матеріалів з успіхом може використовуватися стандартне устаткування для переробки полімерів. Вигода двохстадійної переробки ПЕТФ у тому, що виробнику не обов'язково займатися утилізацією – він відразу може використовувати напівфабрикат із флексів. З іншого боку, переробник ПЕТФ-бутилок може не обмежуватися тільки переробкою вторсировини у флекси, а налагодити повний цикл переробки з виробництвом кінцевого продукту.

Перевагою технології одержання плівкоутворювача є утилізація після здрібнювання харчових пляшок цілком, включаючи горлечко і пробки, без ретельного попереднього очищення, зниження енергетичних витрат на процес синтезу, забезпечення високої якості продукції.

Отриманий з використанням подрібнених відходів харчової тари лакофарбовий матеріал формує покриття в природних умовах з високими фізико-механічними і захисними властивостями, що не тільки не нижче тих, які досягаються на традиційній сировині, але і перевершують їх по ряду показників. Матеріали можуть бути використані для фарбування великогабаритних виробів у різних областях промисловості, у тому числі й у будівництві.

Донедавна, одержувати вторинну ПЕТ-сировину було дуже складно. Існуючі технології й устаткування для рециклінгу поліетилентерефталату були технічно недосконалі і збиткові. Однак, утилізація ПЕТ-продукції також зв'язані із серйозними витратами і забрудненням природи. Це змусило фахівців шукати недорогі способи одержання вторинної ПЕТ-сировини. В даний час створені й успішно працюють недорогі лінії для переробки ПЕТ у тому числі і російському виробництві.

Основним механічним способом переробки відходів ПЕТФ є подрібнювання, якому піддаються некондиційна стрічка, литтєві відходи, частково витягнуті або невитягнуті волокна.

Незважаючи на складність фізико-хімічної переробки, відходи ПЕТФ є цінною вторинною сировиною, з якої можуть бути регенеровані вихідні мономери.

Кожна з технологій має свої переваги. Але далеко не усі з описаних способів переробки ПЕТФ застосовні до відходів харчової тари. Більшість з них дозволяють переробляти тільки незабруднені технологічні відходи, залишаючи недоторканою харчову тару, як правило, сильно забруднену білковими і мінеральними домішками, видалення яких сполучено зі значними капітальними витратами, що не завжди економічно доцільно при переробці в середньому і малому масштабі.

1. Апостолюк С.О., Джигирей В.С., Апопостолюк А.С. Промислова екологія. – К.: Знання, 2005. – 474 с.

2. Бобович Б.Б. Девяткин В.В. Переработка отходов производства и потребления /Б.Б. Бобович, В.В. Девяткин. – М.: Интермет Инжиниринг, 2000. – 495 с.

3. Братчиков В. Вдосконалення системи управління промисловими відходами на рівні підприємства // Стандартизація, сертифікація, якість. – 2000. – №2. – С. 49–51.

4. Буравльов Є. Утилізація відходів: безпечність й ефективність /Є. Буравльов, І. Дрозд // Вісн. Нац. акад. наук України. – 2004. – №4. – С. 38–44.

5. Вітчизняний та міжнародний досвід переробки відходів: Тр. Міжнар. наук.-практ. конф. (2002; Ялта). – К.: «Знання» України, 2002. – 125 с.

6. Вітчизняний та міжнародний досвід поводження з відходами виробництва та споживання: Тр. Міжнар. наук.-практ. конф. (8–12 вересня 2003 р., м. Ялта). – К.: Т-во «Знання» України, 2003. – 105 с.

7. Гарин В.М. Твердые отходы и экологическая безопасность городов / В.М. Гарин, И.А. Кленова, А.Г. Хвостиков // Безопасность жизнедеятельности. – 2001. – №2. – С. 17–19.

8. Горох Н.П. Ресурсно-сырьевой потенциал в системе управления и утилизации полимерных отходов / Н.П. Горох // Восточ.-Европ. журн. передовых технологий. – 2005. – №1 (Ч. 1.). – С. 74–78.

9. Гринин А.С. Промышленные и бытовые отходы: хранение, утилизация, переработка / А.С. Гринин, В.Н. Новиков. – М.: ФАИР-ПРЕСС, 2002. – 332 с.

10.Грищенко Ф. Охорона навколишнього середовища: оновлені стандарти серії ISO14000 // Стандартизація, сертифікація, якість. – 2000. – №3. – с. 15–18.

11.Гуцал О.З. Новий принцип утилізації промисло-вих відходів /О.З. Гуцал, Т.М.Вітенько // Екол. довкілля та безпека життєдіяльності. – 2004. – №1. – С. 105–107.

12.Деркач Я. Переработка отходов полимерной пленочной тары и упаковка / Я. Деркач // Тара и упаковка. – 2004. – №6. – С. 48–49.

13.Природа, техника, геотехнические системы. – М.: Наука, 1978. – 151 с.

14.Экология города. / Под ред. Ф.В. Стольберга. – К.: Либра, 2000. – 464 с.

|