| Федеральное агентство по образованию Российской Федерации

Государственное учреждение высшего профессионального образования

Волгоградский Государственный технический университет

Кафедра «Автомобильные перевозки»

Курсовая работа

по дисциплине: «Организация автомобильных перевозок»

Выполнил:

Студент гр. АТ-413

Солдатов Павел

Проверил:

ст. препод. Гудков Д.В.

Волгоград 2010

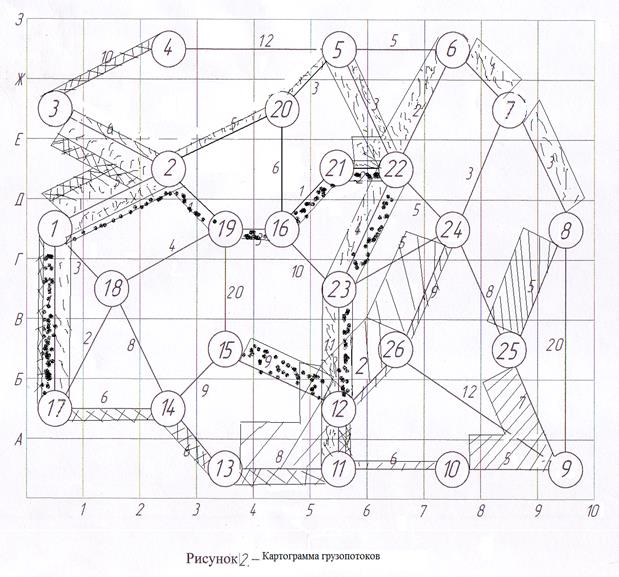

Рис. 1. Схема транспортной сети

Дано: Схема транспортной сети на рис.1

Таблица 1 – Объем производства грузов в грузообразующих пунктах

| Шифр вершины грузообразующих пунктов

|

Наименование груза

|

Объем производства в год, тыс. т

|

| Четный номер

|

| Б

|

Б

|

| 7

|

Кирпич силикатный

|

225

|

| 20

|

Кирпич силикатный

|

225

|

| 13

|

Железобетонные изделия

|

350

|

| 2

|

Щебень

|

250

|

| 18

|

Щебень

|

200

|

| 11

|

Щебень

|

325

|

| 25

|

Песок

|

150

|

| 4

|

Песок

|

300

|

Таблица 2 – Объем потребления грузов в грузопоглощающих пунктах

| Шифр вершины грузопоглощающих пунктов

|

Наименование груза

|

Объем потребления в год, тыс. т

|

| Четный номер

|

| Б

|

Б

|

| 2

|

Песок

|

200

|

| 18

|

Песок

|

100

|

| 7

|

Песок

|

150

|

| 24

|

Щебень

|

175

|

| 13

|

Щебень

|

275

|

| 5

|

Щебень

|

125

|

| 3

|

Щебень

|

200

|

| 17

|

Кирпич силикатный

|

150

|

| 11

|

Кирпич силикатный

|

300

|

| 22

|

Железобетонные изделия

|

200

|

| 4

|

Железобетонные изделия

|

150

|

1. Определение кратчайших расстояний между грузообразующими и грузопоглощающими пунктами

Определим кратчайшие расстояния между грузообразующими и грузопоглощающими пунктами согласно схеме транспортной сети методом оценки возможных расстояний до пункта и выбора среди них наименьшего.

По результатам составим таблицы 1.1, 1.2, 1.3, 1.4.

Таблица 1.1

Силикатный кирпич

Таблица 1.2

Песок

| 2

|

7

|

18

|

| 4

|

16

|

18

|

19

|

| 25

|

18

|

8

|

13

|

Таблица 1.3

Железобетонные изделия

Таблица 1.4

Щебень

| 3

|

5

|

13

|

24

|

| 2

|

6

|

8

|

22

|

12

|

| 11

|

29

|

19

|

1

|

12

|

| 18

|

17

|

7

|

11

|

5

|

2. Оптимизация грузопотоков

Составленные матрицы грузопотоков отдельно для каждого груза оптимизируем методом Фогеля.

Таблица 2.1

Силикатный кирпич

| 11

|

17

|

| 7

|

15

|

16

|

225

|

1

|

| 75

|

150

|

| 20

|

10

|

15

|

225

|

5

|

| 225

|

-

|

| 300

|

150

|

| 5

|

1

|

450

|

Транспортная работа F = 225·10 + 75·15 + 150·16 = 2250 + 1125 + 2400 = 5775 т·км.

Таблица 2.2

Песок

| 2

|

7

|

18

|

| 4

|

16

|

18

|

19

|

300

|

2

|

| 200

|

-

|

100

|

| 25

|

18

|

8

|

13

|

150

|

5

|

| -

|

150

|

-

|

| 200

|

150

|

100

|

| 2

|

10

|

6

|

450

|

Транспортная работа F = 150·8 + 200·16 + 100·19 = 1200 + 3200 + 1900 = 6300 т·км.

Таблица 2.3

Железобетонные изделия

| 4

|

22

|

| 13

|

30

|

15

|

350

|

| 150

|

200

|

| 150

|

200

|

350

|

Транспортная работа F = 150·30 + 200·15 = 4500 + 3000 = 7500 т·км.

Таблица 2.4

Щебень

| 3

|

5

|

13

|

24

|

| 2

|

6

|

8

|

22

|

12

|

250

Реклама

|

2

|

| 200

|

50

|

-

|

-

|

| 11

|

29

|

19

|

1

|

12

|

325

|

11

|

| -

|

-

|

275

|

50

|

| 18

|

17

|

7

|

11

|

5

|

200

|

2

|

| -

|

75

|

-

|

125

|

| 200

|

125

|

275

|

175

|

775

|

| 11

|

1

|

10

|

7

|

Транспортная работа F = 200·6 + 50·8 + 275·1 + 75·7 + 50·12 + 125·5 = 1200 + 400 + 275 + 525 + 600 + 625 = 3625 т·км

Составим сводную матрицу грузопотоков для всех грузов

| 2

|

3

|

4

|

5

|

7

|

11

|

13

|

17

|

18

|

22

|

24

|

| 2

|

6

|

8

|

22

|

12

|

250

|

| 200

|

50

|

-

|

-

|

| 4

|

16

|

18

|

19

|

300

|

| 200

|

-

|

100

|

| 7

|

15

|

16

|

225

|

| 75

|

150

|

| 11

|

29

|

19

|

1

|

12

|

325

|

| -

|

-

|

275

|

50

|

| 13

|

30

|

15

|

350

|

| 150

|

200

|

| 18

|

17

|

7

|

11

|

5

|

200

|

| -

|

75

|

-

|

125

|

| 20

|

10

|

15

|

225

|

| 225

|

-

|

| 25

|

18

|

8

|

13

|

150

|

| -

|

150

|

-

|

| 200

|

200

|

150

|

125

|

150

|

300

|

275

|

150

|

100

|

200

|

175

|

2025

|

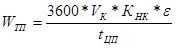

Из сводной таблицы видно, что самым загруженным является пункт № 13, т.к. здесь наибольший объем производства, он равен 350 тыс. т в год, вид груза – железобетонные изделия, следовательно, дальнейшие расчеты будут вестись для этого пункта. По полученным данным строим картограмму грузопотоков.

- песок - песок

- ЖБИ - ЖБИ

- кирпич силикатный - кирпич силикатный

- щебень - щебень

3. Выбор подвижного состава и погрузочных механизмов

3.1 Предварительный выбор погрузочных механизмов

Производительность погрузчика определяется количеством груза, которое он сможет погрузить на транспортное средство, переместить с одного места складирования на другое или разработать за единицу времени.

На производительность погрузчика влияет ряд постоянных и переменных факторов.

К постоянным факторам относятся: конструктивные особенности, грузоподъемность, тягово-сцепные свойства, рабочие скорости и другие характеристики погрузчика.

К переменным факторам относятся: физико-механические свойства копаемых и перегружаемых материалов, квалификация машиниста, условия, в которых эксплуатируется погрузчик, вид выполняемых работ и их организация, параметры транспортных средств, используемых с погрузчиком и др.

Рациональное сочетание указанных выше факторов обеспечивает наибольшую эффективность использования погрузчиков.

Критерием предварительного выбора погрузочных механизмов является требуемая производительность.

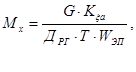

Техническая производительность погрузчика определяется из выражения:

, ,

где WТП

– техническая производительность погрузчика, т/ч;

VК

– ёмкость ковша погрузчика (экскаватора), м3

;

КНК

–коэффициент наполнения ковша погрузчика (КНК

=0,75);

tЦП

–продолжительность рабочего цикла, с;

ε- объёмная масса груза, т/ м3

(ЖБИ ε=1,5 т/м3

).

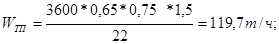

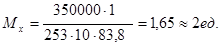

Минимальное число погрузчиков определяется по формуле:

где Mx

-число погрузчиков, ед.;

Кζа

- коэффициент неравномерности прибытия автомобилей под погрузку. На данном этапе расчётов Кζа

принимается равным 1,0;

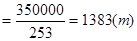

G - производственная мощность предприятия для максимально загруженного пункта. Максимально загруженным является пункт №13, груз –ЖБИ, объём производства 350 тыс. т в год.

Реклама

Т-продолжительность рабочего дня, примем T=10ч;

ДРГ

- количество рабочих дней в году, примем ДРГ

=253дня.

WЭП

– техническая производительность погрузчика, т;

WЭП

= WТП *

ηи,

где ηи

- коэффициент использования погрузчика(принимается равным 0,7).

Пример расчета:

Экскаватор Э-652Б

VК

=0,65 м3

; tЦП

=22с.

WЭП

= 119,7*0,7=83,8 т/ч;

Для остальных экскаваторов проводим аналогичные расчеты, и результат оформляем в виде таблицы 3.

Таблица 3

| Тип погрузочного механизма

|

Емкость ковша Vк, м3

|

Продолжитель

ность

рабочего

цикла tц

, с

|

Техническая произво

дительность погрузчика

Wтп, т/ч

|

Эксплуата

ционная произво

дительность погрузчика

Wэп, т/ч

|

Количество экскаваторов Мх

|

Выбор погрузочного механизма

|

| Э-652 Б

|

0,65

|

22

|

119,6591

|

83,76136

|

1,651596

|

| Э-10011

|

1

|

32

|

126,5625

|

88,59375

|

1,561509

|

| Э-1252 Б

|

1,5

|

32

|

189,8438

|

132,8906

|

1,041006

|

1

|

| Э-2621 А

|

0,3

|

15

|

81

|

56,7

|

2,439858

|

| ЭО- 3123

|

0,32

|

16

|

81

|

56,7

|

2,439858

|

| ЭО- 4225А

|

0,6

|

23

|

105,6522

|

73,95652

|

1,870557

|

2

|

| ЭО-5221

|

1,55

|

20

|

313,875

|

219,7125

|

0,629641

|

| ЭО-5126

|

1,25

|

17

|

297,7941

|

208,4559

|

0,663641

|

| ЭО-6123

|

1,6

|

20

|

324

|

226,8

|

0,609964

|

| ЭО-33211

|

0,4

|

17

|

95,29412

|

66,70588

|

2,073879

|

2

|

| ЕК-270

|

0,6

|

20

|

121,5

|

85,05

|

1,626572

|

| ЕК-400

|

0,6

|

19

|

127,8947

|

89,52632

|

1,545243

|

Вывод: для максимального использования производительности экскаватора, берем те экскаваторы, у которых Мх

ближе к целому числу. Для дальнейших расчетов выбираем 3 экскаватора: Э-1252 Б, ЭО-4225 А, ЭО-33211

4. Выбор подвижного состава и погрузочных механизмов по критерию максимального использования грузоподъёмности подвижного состава

При выборе автомобиля-самосвала необходимо учитывать следующее:

- соотношение между вместимостью ковша экскаватора и емкостью кузова автомобиля-самосвала, которое оценивается количеством ковшей, загружаемых в автомобиль;

- коэффициент использования статической грузоподъемности автомобиля-самосвала  ; ;

- соотношение между фактическим и нормированным временем простоя под погрузкой одного автомобиля-самосвала.

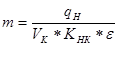

Количество ковшей, загружаемых в автомобиль-самосвал, определяется методом подбора, при последовательной подстановке паспортных емкостей кузовов Va

и номинальной грузоподъемности qн

автомобилей-самосвалов в выражениях:

и и  , ,

где m-число ковшей, погружаемых в автомобиль, ед.;

Va

-ёмкость кузова автомобиля, м3

;

qн

- грузоподъёмность автомобиля, т.

Полученное после вычислений по формулам число ковшей, загружаемых в автомобиль-самосвал, округляем до целого числа m и выбирается наименьшее из двух.

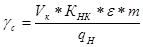

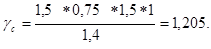

Статический коэффициент использования грузоподъемности автомобиля-самосвала  определяется при их совместной работе с экскаваторами по выражению: определяется при их совместной работе с экскаваторами по выражению:

. .

При перевозке сыпучих строительных материалов статический коэффициент использования грузоподъёмности автомобиля должен быть в пределах 0,9≤ γс

≤1,1, что служит критерием правильности выбора модели автомобиля.

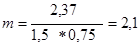

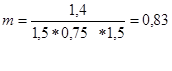

Пример расчета: автомобиль ГАЗ-САЗ-3512 (Vа

= 2,37 м3

, qн

=1,4 т).

Экскаватор Э-1252 Б. Vк

=1,5 м3

.

Примем m=1, т.к. больше не поместится в кузов

Для остальных самосвалов проводим аналогичные расчеты, и результаты сводим в таблицу 4.

Таблица 4

| Модель самосвала

|

Vа

|

qн

|

Модель экскаватора, объем его ковша, м3

|

| Э-1252Б,

Vк

=1,5 м3

|

ЭО-4225 А,

Vк

=0,6 м3

|

ЭО-33211,

Vк

=0,4 м3

|

| γс

|

m, ед.

|

γс

|

m, ед.

|

γс

|

m, ед.

|

| ГАЗ-САЗ-3512

|

2,37

|

1,4

|

1,205357

|

1

|

1,446429

|

3

|

1,285714

|

4

|

| ЗИЛ-САЗ-1503

|

5

|

3

|

1,125

|

2

|

1,125

|

5

|

1,05

|

7

|

| ЗИЛ-УАМЗ-4505

|

3,8

|

6,1

|

0,829918

|

3

|

0,995902

|

9

|

0,959016

|

13

|

| ЗИЛ-ММЗ-4520

|

7

|

10,5

|

0,964286

|

6

|

0,964286

|

15

|

0,985714

|

23

|

| КамАЗ-6517

|

11,3

|

14,5

|

1,047414

|

9

|

1,024138

|

22

|

1,024138

|

33

|

| КамАЗ-55111

|

6,6

|

13

|

0,778846

|

6

|

0,778846

|

15

|

0,761538

|

22

|

| КамАЗ-65115

|

8,5

|

15

|

0,9

|

8

|

0,855

|

19

|

0,87

|

29

|

| КрАЗ-6125С4

|

9

|

14

|

0,964286

|

8

|

0,964286

|

20

|

0,964286

|

30

|

| КрАЗ-65055

|

10,5

|

16

|

0,949219

|

9

|

0,970313

|

23

|

0,984375

|

35

|

| МАЗ-5551

|

5,5

|

10

|

0,84375

|

5

|

0,8775

|

13

|

0,855

|

19

|

| МАЗ-5516

|

10,5

|

20

|

0,84375

|

10

|

0,81

|

24

|

0,7875

|

35

|

| «Урал-55571-10»

|

7,1

|

7

|

1,205357

|

5

|

1,060714

|

11

|

1,028571

|

16

|

| «Вольво FM10»

|

12

|

22,5

|

0,825

|

11

|

0,81

|

27

|

0,8

|

40

|

| ДАФ 85 CF

|

9,5

|

21,5

|

0,706395

|

9

|

0,690698

|

22

|

0,669767

|

32

|

| ИВЕКО Евро

|

12

|

24,2

|

0,767045

|

11

|

0,753099

|

27

|

0,743802

|

40

|

| Мерседес-Бенц

|

9,5

|

21

|

0,723214

|

9

|

0,707143

|

22

|

0,685714

|

32

|

| МАН-26/33.364

|

9,3

|

21,7

|

0,699885

|

9

|

0,653226

|

21

|

0,642857

|

31

|

| МАН-41.364

|

14

|

26,5

|

0,82783

|

13

|

0,815094

|

32

|

0,798113

|

47

|

| Рено Керакс

|

9,5

|

17,239

|

0,880997

|

9

|

0,861419

|

22

|

0,835315

|

32

|

| «Вольво А20С»

|

9,6

|

20

|

0,759375

|

9

|

0,7425

|

22

|

0,72

|

32

|

Вывод: На основании табл.4 можно сделать вывод о том, что автомобили: ЗИЛ-ММЗ-4520, КамАЗ-6517, КрАЗ-6125С4 имеют максимальный коэффициент использования грузоподъемности при совместной работе с экскаваторами: Э-1252Б, ЭО-4225А, ЭО-33211. Дальнейшие расчеты будем вести для этих автомобилей. Окончательный вывод о том, какие сочетания наиболее эффективны ещё сделать нельзя, т.к. необходимо произвести расчёт по себестоимости транспортирования.

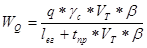

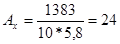

4.1 Расчёт потребного числа автомобилей самосвалов

Количество автомобилей-самосвалов Ах

, необходимых для вывоза суточного объема навалочного груза определится по выражению:

, ,

где Qсут

- объём производства груза в сутки, т.

. .

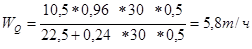

роизводительность автомобиля-самосвала  определяется следующим образом: определяется следующим образом:

, ,

где  - время простоя автомобиля самосвала под погрузкой и разгрузкой, ч; - время простоя автомобиля самосвала под погрузкой и разгрузкой, ч;

- коэффициент использования пробега ( - коэффициент использования пробега ( =0,5); =0,5);

- техническая скорость движения автомобиля – самосвала ( - техническая скорость движения автомобиля – самосвала ( принимается в пределах от 20 до 30 км/ч). принимается в пределах от 20 до 30 км/ч).

Полученное значение Ах

округляется до целого числа.

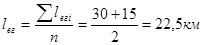

Длина ездки с грузом определяется выражением:

Время простоя под погрузку и разгрузку определяется по формуле:

tпр

=(tожп

+tожр

+tнр

+tп

)/60,

где tпр

- время простоя под погрузку и разгрузку, ч;

tожп

– время ожидания в очереди под погрузку, мин. (tожп

=1 мин);

tожр

- время ожидания в очереди на загрузку, мин. (tожр

=1 мин);

tнр

– нормированное время простоя автомобиля под разгрузку, мин;

tп

– время погрузки, мин.

Время погрузки определяется:

tп

=(tЦП *

m)/60.

Пример расчета для ЗИЛ-ММЗ-4520. Примем  = 30 км/ч, = 30 км/ч,  =0,5, tнр

=9 мин. =0,5, tнр

=9 мин.

Экскаватор Э-1252 Б, Vк

= 1,5 м3

, tц

=32 с.

tп

= (6*32)/60=3,2 мин.

tпр

=(1+1+9+3,2)/60=0,24 ч;

; ;

. .

Для остальных самосвалов проводим аналогичные расчеты, и результаты сводим в таблицу 5.

Таблица 5

| Модель самосвала

|

tнр,

мин

|

Модель экскаватора

|

| ЭО-4225 А, tц

=23 с

|

Э-1252 Б, tц

=32 с

|

Э-2621 А, tц

=15

|

| tп,

мин

|

tпр,

ч

|

, ,

т/ч

|

Ах

,

ед.

|

tп,

мин

|

tпр,

ч

|

т/ч

|

Ах

,

ед.

|

tп,

мин

|

tпр,

ч

|

т/ч

|

Ах

,

ед.

|

| ЗИЛ-ММЗ-4520

|

|

3,2

|

0,24

|

5,8

|

24

|

5,75

|

0,28

|

5,7

|

25

|

6,5

|

0,29

|

5,8

|

24

|

| КамАЗ-6517

|

9

|

4,8

|

0,26

|

8,6

|

16

|

8,4

|

0,32

|

8,1

|

17

|

9,35

|

0,34

|

8,04

|

18

|

| КрАЗ-6125С4

|

9

|

4,3

|

0,25

|

7,7

|

18

|

7,7

|

0,31

|

7,4

|

19

|

8,5

|

0,325

|

7,4

|

19

|

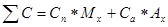

5. Уточнённый выбор погрузочных механизмов и подвижного состава по критерию минимум себестоимости перемещения груза

Себестоимость перемещения груза складывается из себестоимости погрузочных работ, транспортирования и разгрузочных работ. Для автомобилей-самосвалов себестоимость перемещения определяется как:

, ,

где ΣС – суммарная себестоимость перемещения, руб/ч;

Сn

-себестоимость использования погрузочного механизма, руб/ч;

Сa

-себестоимость использования автомобиля, руб/ч;

Mx

– число погрузочных механизмов, ед.;

Ax

– потребное число автомобилей, ед.;

Пример расчета для ЗИЛ-ММЗ-4520.

Себестоимость 1 н*ч автомобиля Са

=500 руб/ч.

Экскаватор Э-1252Б.

Себестоимость 1 н*ч погрузчика Сп

=500 руб/ч, количество экскаваторов Мх

=1 ед. Потребное количество автомобилей Ах

=24 ед.

Себестоимость погрузки:

С= Сп

*Мх

=500*1=500 руб/ч.

Себестоимость транспортирования:

С=Са

*Ах

=500*24=12000 руб/ч.

Суммарная себестоимость перемещения:

ΣС=500*1+500*24=12500 руб/ч.

Для других экскаваторов и автомобилей-самосвалов проводим аналогичные расчеты. Все результаты расчетов сводим в таблицу 6.

Таблица 6.

| Модель самосвала

|

Модель экскаватора

|

Ед. изм.

|

Э-1252Б

|

ЭО-4225А

|

ЭО-33211

|

| Себестоимость 1 н*ч погрузчика

|

Руб/ч

|

500

|

450

|

400

|

| Число погрузочных механизмов

|

Ед.

|

1

|

2

|

2

|

| Общая себестоимость погрузки

|

Руб/ч

|

400

|

900

|

800

|

| ЗИЛ-УАМЗ-4505

|

Себестоимость 1 н*ч автомобиля

|

Руб/ч

|

500

|

500

|

500

|

| Число автомобилей

|

Ед.

|

24

|

25

|

24

|

| Общая себестоимость транспортирования

|

Руб/ч

|

12000

|

12500

|

12000

|

| Суммарная себестоимость перемещения

|

Руб/ч

|

12500

|

13400

|

12800

|

| ЗИЛ-ММЗ-4520

|

Себестоимость 1 н*ч автомобиля

|

Руб/ч

|

700

|

700

|

700

|

| Число автомобилей

|

Ед.

|

16

|

17

|

18

|

| Общая себестоимость транспортирования

|

Руб/ч

|

11200

|

11900

|

12600

|

| Суммарная себестоимость перемещения

|

Руб/ч

|

11700

|

12800

|

13400

|

| КрАЗ-65055

|

Себестоимость 1 н*ч автомобиля

|

Руб/ч

|

600

|

600

|

600

|

| Число автомобилей

|

Ед.

|

18

|

19

|

19

|

| Общая себестоимость транспортирования

|

Руб/ч

|

10800

|

11400

|

11400

|

| Суммарная себестоимость перемещения

|

Руб/ч

|

11300

|

12300

|

12200

|

Вывод: после анализа результатов предыдущих расчетов можно сказать, что применение самосвала КрАЗ-6125С4 и экскаватора Э-1252Б является самым эффективным при расчете себестоимости перемещения груза.

6. Влияние технико-эксплуатационных показателей на производительность грузового автомобиля

Производительность автомобиля:

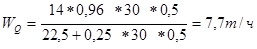

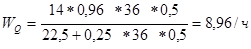

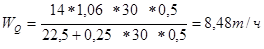

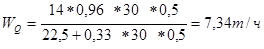

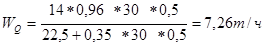

Влияние на производительность автомобиля изменения технической скорости.

Vт

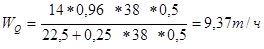

=32 км/ч

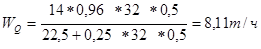

Vт

=34 км/ч

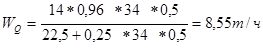

Vт

=36 км/ч

Vт

=38 км/ч

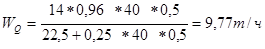

Vт

=40 км/ч

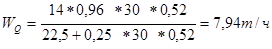

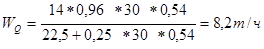

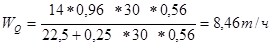

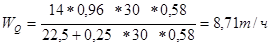

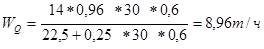

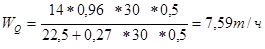

Влияние коэффициента использования пробега на производительность автомобиля.

β=0,52

β=0,54

β=0,56

β=0,58

β=0,6

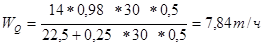

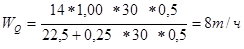

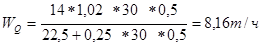

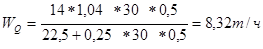

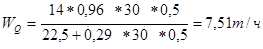

Влияние коэффициента использования грузоподъёмности автомобиля на производительность автомобиля.

γс

=0,98

γс

=1,00

γс

=1,02

γс

=1,04

γс

=1,06

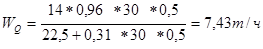

Влияние изменения времени на погрузку-разгрузку на производительность автомобиля.

tпр

=0,27

tпр

=0,29

tпр

=0,31

tпр

=0,33

tпр

=0,35

Все расчеты влияния на производительность значений технической скорости, использования коэффициента пробега, коэффициента использования грузоподъемности и времени на погрузку-разгрузку сведены в таблицу 7.

Таблица 7.

| Измеряемый параметр

|

γс

|

Vт,,

км/ч

|

β

|

tпр

, ч

|

Wа

, т/ч

|

| 0,96

|

30

|

0,5

|

0,25

|

7,68

|

| 0,96

|

32

|

0,5

|

0,25

|

8,114717

|

| 0,96

|

34

|

0,5

|

0,25

|

8,541308

|

| Vт,,

км/ч

|

0,96

|

36

|

0,5

|

0,25

|

8,96

|

| 0,96

|

38

|

0,5

|

0,25

|

9,371009

|

| 0,96

|

40

|

0,5

|

0,25

|

9,774545

|

| 0,96

|

30

|

0,5

|

0,25

|

7,68

|

| 0,96

|

30

|

0,52

|

0,25

|

7,941818

|

| β

|

0,96

|

30

|

0,54

|

0,25

|

8,200678

|

| 0,96

|

30

|

0,56

|

0,25

|

8,456629

|

| 0,96

|

30

|

0,58

|

0,25

|

8,709721

|

| 0,96

|

30

|

0,6

|

0,25

|

8,96

|

| 0,96

|

30

|

0,5

|

0,25

|

7,68

|

| 0,98

|

30

|

0,5

|

0,25

|

7,84

|

| γс

|

1

|

30

|

0,5

|

0,25

|

8

|

| 1,02

|

30

|

0,5

|

0,25

|

8,16

|

| 1,04

|

30

|

0,5

|

0,25

|

8,32

|

| 1,06

|

30

|

0,5

|

0,25

|

8,48

|

| 0,96

|

30

|

0,5

|

0,25

|

7,68

|

| tпр

, ч

|

0,96

|

30

|

0,5

|

0,27

|

7,59322

|

| 0,96

|

30

|

0,5

|

0,29

|

7,50838

|

| 0,96

|

30

|

0,5

|

0,31

|

7,425414

|

| 0,96

|

30

|

0,5

|

0,33

|

7,344262

|

| 0,96

|

30

|

0,5

|

0,35

|

7,264865

|

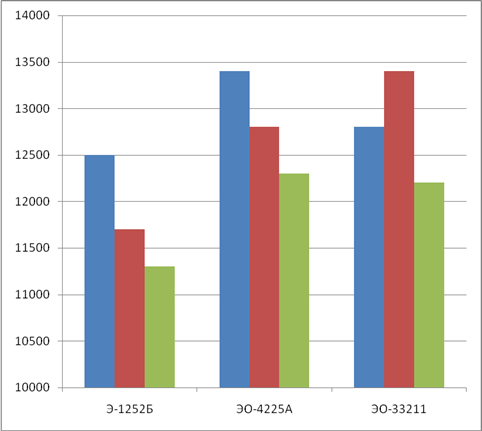

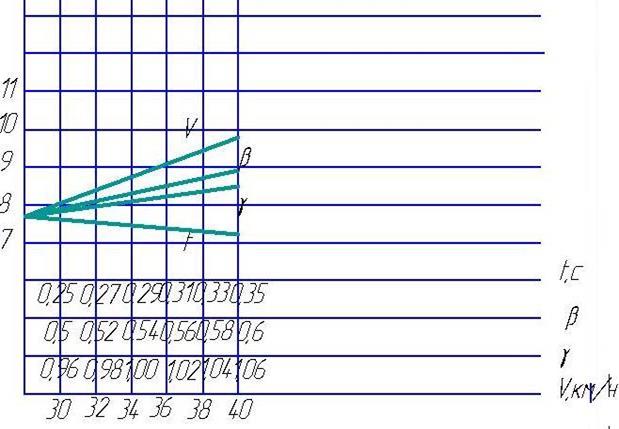

По полученным данным строим характеристический график:

График зависимости влияния технико-эксплуатационных показателей на производительность грузового автомобиля.

Вывод: На основании графика можно сделать вывод о том, что на производительность автомобиля в большей степени влияет техническая скорость Vт

.

Таблица 8

| Марка автомобиля

|

Показатели

|

Э-1252Б

|

ЭО-4225А

|

ЭО-33211

|

| ЗИЛ-ММЗ-4520

|

Ах

|

24

|

25

|

24

|

| γс

|

0,96

|

0,96

|

0,99

|

| С

|

12500

|

13400

|

12800

|

| КамАЗ-6517

|

Ах

|

16

|

17

|

18

|

| γс

|

1,05

|

1,02

|

1,02

|

| С

|

11700

|

12800

|

13400

|

| КрАЗ-6125С4

|

Ах

|

18

|

19

|

19

|

| γс

|

0,96

|

0,96

|

0,96

|

| С

|

11300

|

12300

|

8900

|

|