Содержание

1. Химическое и техническое название исходного полимера (гидратцеллюлозные (вискозные, полинозные, высокопрочные)) 2

2. Исходное сырье (название и техническая формула) 3

3. Краткая характеристика метода синтеза полимера и технических способов его осуществления. 5

4. Физико-химические свойства полимера. 10

5. Другие свойства полимера. 12

6. Применение полимера в производстве одежды и обуви. 13

1. Химическое и техническое название исходного полимера

(гидратцеллюлозные (вискозные, полинозные, высокопрочные))

Гидратцеллюлозные волокна включают вискозные, полинозные, медоно

Химическое название полимера – гидрат целлюлозы, гидроцеллюлоза.

Гидрат целлюлозы - структурная модификация целлюлозы, образующаяся при осаждении целлюлозы из раствора или при размоле.

Техническое название – вискозные и полинозные волокна.

Вискозные волокна - волокна, получаемые химической переработкой природной целлюлозы. В зависимости от назначения В. в. производят в виде текстильных и кордных нитей, а также штапельного волокна. Производство В. в. складывается из следующих основных технологических операций: получения прядильного раствора (вискозы), формования нитей по мокрому методу, отделки и сушки.

Полинозные волокна, разновидность вискозных волокон, близких по свойствам хлопковым. Полинозные волокна, как и обычные вискозные волокна, формуют из вискозы по мокрому методу. Однако технологические режимы получения этих двух типов волокон существенно различаются. В производстве полинозных волокон свежесформованное волокно находится в гелеобразном состоянии и состоит из ксатогената целлюлозы высокой степени этерификации, что позволяет подвергать волокно значительно большей пластификационной вытяжке.

Медноаммиачные волокна, один из видов искусственных целлюлозных волокон, формуют их по «мокрому» методу в воду или раствор щёлочи. Прядильный раствор готовят действием на целлюлозу водного раствора куприаммингидрата [Сu(NH3)n](OH)2. Штапельные медноаммиачные волокна применяют в основном для производства ковров и сукна, тонкие текстильные нити (толщина 5 — 10 текс) — для выработки трикотажных изделий, лёгких тканей.

2. Исходное сырье (название и техническая формула)

Реклама

Исходным сырьем гидрата целлюлозы служит сама целлюлоза.

Целлюлоза – один из самых распространенных природных полимеров, получаемый в промышленности очисткой волокон растительных тканей (древесина, хлопок) от нецеллюлозных. Неограниченная сырьевая база, низкая стоимость материалов, получаемых на основе целлюлозы и их ценные специфические свойства обуславливают целесообразность использования целлюлозы наряду с синтетическими полимерами в химическом производстве.

Молекулярная формула целлюлозы (-C6H10O5-)n, как и у крахмала. Целлюлоза тоже является природным полимером.

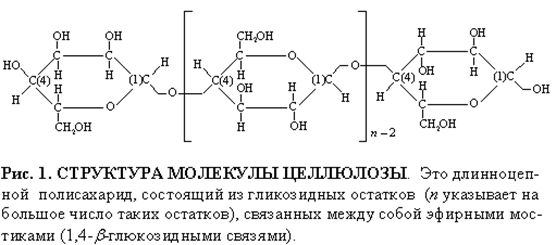

Макромолекулы целлюлозы – линейные неразветвленные цепи, построенные из большого числа остатков D-глюкопиранозы (ангидроглюкозных звеньев), соединенных между собой 1,4-β-глюкозидными связями (ацетальными связями):

Несмотря на широкое промышленное применение целлюлозы и ее производных, принятая в настоящее время химическая структурная формула целлюлозы была предложена (У.Хоуорсом) лишь в 1934. Правда, с 1913 была известна ее эмпирическая формула C6H10O5, определенная по данным количественного анализа хорошо промытых и высушенных образцов: 44,4% C, 6,2% H и 49,4% O. Благодаря работам Г.Штаудингера и К.Фройденберга было известно также, что это длинноцепная полимерная молекула, состоящая из показанных на рис. 1 повторяющихся глюкозидных остатков. Каждое звено имеет три гидроксильные группы – одну первичную (– CH2 Ч OH) и две вторичные (>CH Ч OH). К 1920 Э.Фишер установил структуру простых сахаров, и в том же самом году рентгенографические исследования целлюлозы впервые показали четкую дифракционную картину ее волокон. Рентгенограмма волокна хлопка указывает на четко выраженную кристаллическую ориентацию, но волокно льна еще более упорядочено. При регенерации целлюлозы в форме волокна кристалличность в значительной мере теряется. Как нетрудно видеть в свете достижений современной науки, структурная химия целлюлозы практически стояла на месте с 1860 по 1920 по той причине, что все это время оставались в зачаточном состоянии вспомогательные научные дисциплины, необходимые для решения проблемы.

Полимерные цепи целлюлозы упакованы в длинные пучки, или волокна, в которых наряду с упорядоченными, кристаллическими имеются и менее упорядоченные, аморфные участки.

Измеренный процент кристалличности зависит от типа целлюлозы, а также от способа измерения. По рентгеновским данным, он составляет от 70% (хлопок) до 38–40% (вискозное волокно). Рентгенографический структурный анализ дает информацию не только о количественном соотношении между кристаллическим и аморфным материалом в полимере, но и о степени ориентации волокна, вызываемой растяжением или нормальными процессами роста. Резкость дифракционных колец характеризует степень кристалличности, а дифракционные пятна и их резкость – наличие и степень предпочтительной ориентации кристаллитов. В образце вторичного ацетата целлюлозы, полученного процессом «сухого» формования, и степень кристалличности, и ориентация весьма незначительны. В образце триацетата степень кристалличности больше, но предпочтительная ориентация отсутствует. Термообработка триацетата при температуре 180–240° C заметно повышает степень его кристалличности, а ориентирование (вытягиванием) в сочетании с термообработкой дает самый упорядоченный материал.

Реклама

3. Краткая характеристика метода синтеза полимера и технических способов его осуществления

Гидрат целлюлозы получают из природной целлюлозы: осаждением из раствора; обработкой целлюлозы концентрированными (17—35%-ными) растворами щелочей и разложением образовавшейся щелочной целлюлозы; этерификацией целлюлозы и последующим омылением сложных эфиров; механическим размолом целлюлозы.

Процесс регенерации целлюлозы из раствора при добавлении кислоты в ее концентрированный медноаммиачный (т.е. содержащий сульфат меди и гидроксид аммония) водный раствор был описан англичанином Дж.Мерсером около 1844. Но первое промышленное применение этого метода, положившее начало промышленности медно-аммиачного волокна, приписывается Е.Швейцеру (1857), а дальнейшее его развитие – заслуга М.Крамера и И.Шлоссбергера (1858). И только в 1892 Кросс, Бевин и Бидл в Англии изобрели процесс получения вискозного волокна: вязкий (откуда название вискоза) водный раствор целлюлозы получался после обработки целлюлозы сначала крепким раствором едкого натра, что давало «натронную целлюлозу», а затем – дисульфидом углерода (CS2), в результате чего получался растворимый ксантогенат целлюлозы. При выдавливании струйки этого «прядильного» раствора через фильеру с малым круглым отверстием в кислотную ванну целлюлоза регенерировалась в форме вискозного волокна. При выдавливании раствора в такую же ванну через фильеру с узкой щелью получалась пленка, названная целлофаном. Ж.Бранденбергер, занимавшийся во Франции этой технологией с 1908 по 1912, первым запатентовал непрерывный процесс изготовления целлофана.

Часто при самых разнообразных условиях целлюлоза глубоко изменяется в своих физических свойствах, совершенно теряет эластичность, становится ломкой и при трении измельчается в порошок. Такого рода изменение замечается, например, при неправильно веденном процессе отбелки хлопчатобумажной пряжи, ткани или бумажной массы, при карбонизации смешанной ткани, а также, хотя и в меньшей степени, на белье, часто подвергавшемся стирке, на шторах, долго подвергавшихся действию света в сыром помещении, на плохо приготовленном растительном пергаменте в т. п. Вместе с тем давно уже замечено, что такое изменение растительных волокон в особенности легко происходит под влиянием сильных кислот. Ближайшее изучение этого изменения и условий, в которых оно происходит, составляет заслугу Амэ Жирара, который выяснил, что под влиянием кислот клетчатка переходит в "гидроцеллюлозу",

Образуется гидрат целлюлоза чрезвычайно легко и при разнообразных условиях. Жирар указал несколько простых и удобных методов ее приготовления. Один из них состоит в том, что клетчатку (удобнее брать в этом случае гигроскопическую вату) погружают в серную кислоту в 45°Бомэ и оставляют взаимодействовать 12 часов. По прошествии этого времени хлопок не изменяется по внешности, но после промывки и высушивания теряет эластичность и становится совершенно хрупким.

Аналогично серной, в известных условиях концентрации и температуры, действуют и другие минеральные кислоты. Так, при действии влажной газообразной соляной кисл. при 100°С на вату происходит быстрое образование гидрата целлюлозы. Небезынтересно при этом (сделанное тоже Жираром) наблюдение, что сухая НCl хлопка не изменяет. Очень демонстративно протекает эта реакция с соляной кислотой, если несколько изменить условия опыта: а именно, к насыщенному раствору хлористого кальция, нагретому до 60—80°С, прибавляют 15—20% обыкновенной соляной кислоты в 21°Бомэ.

Насыщенный раствор хлористого кальция, как вещество гигроскопическое, быстро отнимает воду от соляной кислоты; НCl в этом растворе находится как бы в газообразном состоянии и действительно частью выделяется из раствора. При опускания в этот последний какой-нибудь хлопчатобумажной ткани она как бы тает и почти моментально распадается в мельчайший порошок. Не одни крепкие кислоты переводят клетчатку в гидроцеллюлозы; аналогично им действуют и слабые, но медленнее и при нагревании. Хлопок, пропитанный 1% раствором серной кислоты, азотной, соляной или какой-нибудь другой, и нагретый в течение нескольких часов до 60—70°, сполна превращается в гидроцеллюлозу; даже и более слабые растворы оказывают заметное влияние. Органические кислоты относятся в этом случае аналогично минеральным, но далеко не все одинаково энергично. Наиболее сильное действие оказывает щавелевая, наименьшее — уксусная, отчего она по преимуществу и употребляется при варке красок. Сравнительно менее энергично относятся сильные органические спиртокислоты, винно-каменная и лимонная, которые поэтому и расходуются в ситцепечатном деле в большом количестве.

При образовании гидрата целлюлозы происходит ослабление межмолекулярных связей, а следовательно и изменение свойств природной целлюлозы. Гидрат целлюлозы, в отличие от природной целлюлозы, обладает более высокой гигроскопичностью, накрашиваемостью, растворимостью и реакционной способностью. Перевод целлюлозы в гидрат целлюлозы — одна из стадий получения вискозных волокон и полинозных волокон.

При получении вискозных и полинозных волокон щелочную целлюлозу выдерживают определенное время при установленной температуре (предварительное созревание). По окончании созревания ее обрабатывают сероуглеродом, в результате чего образуется соединение сероуглерода и целлюлозы (простой эфир), называемое ксантогенатом. Растворяя это соединение в разбавленном растворе едкого натра, получают вязкий раствор—вискозу, которую фильтруют и затем выдерживают в течение 20—40 часов. Если необходимо получить неблестящее (матированное) целлюлозное волокно то в вязкий раствор добавляют тонко измельченный белый порошок двуокиси титана, а для получения окрашенного волокна в вязкую массу вводят краситель, не изменяющий свойств и цвета при дальнейшей обработке.

По химическому составу вискозное волокно представляет собой чистую целлюлозу — (С6Н10О5)п, где n степень полимеризации. Свежесформированные нити подвергаются вытяжке и тепловой обработке в горячей воде или паром.

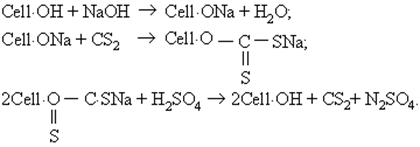

Очищенная природная целлюлоза обрабатывается избытком концентрированного гидроксида натрия; после удаления избытка ее комки растирают и полученную массу выдерживают в тщательно контролируемых условиях. При таком «старении» уменьшается длина полимерных цепей, что способствует последующему растворению. Затем измельченную целлюлозу смешивают с дисульфидом углерода и образовавшийся ксантогенат растворяют в растворе едкого натра для получения «вискозы» – вязкого раствора. Когда вискоза попадает в водный раствор кислоты, из нее регенерируется целлюлоза. Упрощенные суммарные реакции таковы:

При вытяжке волокна происходит упорядочение расположения макромолекул целлюлозы относительно оси волокна, что приводит к повышению его механических свойств. В зависимости от степени вытяжки и тепловой обработки можно получить вискозное волокно с разными механическими свойствами: обыкновенное, прочное и высокопрочное.

Полученную после формования вискозную нить отмывают от кислоты и солей и затем подвергают отделочным операциям: удалению серы, отбелке (в результате которой разрушаются пигменты, окрашивающие волокно), а также замасливанию и мыловке для придания мягкости. После окончания отделки нити высушивают, перематывают на бобину, сортируют и отправляют на текстильные фабрики.

В настоящее время все стадии получения волокна (формование, отбелка, сушка, крутка) могут осуществляться на одной машине, что значительно повышает производительность труда. Полученное волокно имеет в поперечнике не строго круглую, а неправильную (извитую) форму, а в продольном направлении—долевые бороздки.

В отличие от нитей непрерывной длины можно получить и короткое волокно, называемое штапельным. При изготовлении штапельного вискозного волокна из одной фильеры выпускается одновременно от 1200 до 3600 элементарных нитей в виде жгута. Полученный сложением из нескольких десятков фильер жгут элементарных нитей подвергается обработке для освобождения от примесей сероуглерода, серы и др., а также вытяжке и промывке в кипящей воде.

Вытяжка волокна достигает 70%, что увеличивает его прочность и тонину. Затем жгут разрезают на короткие отрезки—штапельки (длиной 30— 120 мм). Полученные таким образом штапельные волокна могут перерабатываться на прядильном оборудовании, как в чистом виде, так и в смесках с другими волокнами (шерстью, хлопком, льном, лавсаном и др.)

Вискозное штапельное волокно, применяемое в настоящее время, из-за неоднородности структуры недостаточно механически прочно, поэтому создание вискозного волокна более однородной структуры является одной из проблем современной химии. В настоящее время начата выработка полинозных волокон, представляющих собой разновидность вискозных волокон. Для их производства используют ксантогенат с высокой степенью этерификации. Свежесформированное волокно подвергают значительной вытяжке, благодаря чему оно приобретает более однородную и плотную структуру с высокой прочностью на разрыв. Такое волокно в отличие от вискозного в мокром состоянии отличается более высокими показателями прочности. Пряжа, полученная из полинозных волокон по качеству и внешнему виду почти не отличается от пряжи из лучших сортов хлопка.

4. Физико-химические свойства полимера

Целлюлоза – сравнительно жесткоцепной полимер. Она нерастворима в воде и в органических растворителях. Стереорегулярное строение ее макромолекулы, наличие гидроксильных групп, обуславливающих сильное межмолекулярное взаимодействие, и высокая степень ориентации этого жесткоцепного полимера определяют высокие механические свойства материалов, получаемых на основе целлюлозы и ее производных.

Характерными физическими и химическими свойствами гидрата целлюлозы являются: легкая измельчаемость и способность при повышении t° выше 65°С поглощать кислород воздуха, окисляясь при этом в растворимое в воде вещество.

В противоположность клетчатке, гидроцеллюлоза при нагревании в запаянной трубке растворяется в 1% растворе едкого кали и этот раствор обладает восстановляющими свойствами.

Гидрат целлюлоза, так же как и клетчатка, легко образует нитропроизводные, растворяется в растворе меди, разбухает при обработке концентрированными щелочами, а при долгом действии кислот переходит частью в глюкозу.

К числу особенностей гидрата целлюлозы следует отнести то, что высушенная гидроцеллюлоза при смешении с холодной водой, разбухает, образуя густое тесто, во многом напоминающее густые камедные растворы, и окрашивается йодным раствором, подобно крахмалу, в синий цвет.

Полинозные волокна, разновидность вискозных волокон, близких по свойствам хлопковым. Полинозные волокна, как и обычные вискозные волокна, формуют из вискозы по мокрому методу. Однако технологические режимы получения этих двух типов волокон существенно различаются. В производстве полинозных волокон свежесформованное волокно находится в гелеобразном состоянии и состоит из ксатогената целлюлозы высокой степени этерификации, что позволяет подвергать волокно значительно большей пластификационной вытяжке.

Для полинозных волокон характерны высокая степень ориентации и однородность структуры в поперечном сечении. При этом структура устойчива к действию воды и щелочей, благодаря чему механические свойства полинозных волокон мало изменяются в указанных средах, а изделия из них отличаются стабильностью формы и низкой сминаемостью. Для полинозных волокон характерны высокая прочность и низкое относительное удлинение. Их недостаток - высокая хрупкость.

Полинозные волокна применяют для изготовления широкого ассортимента тканей взамен тонковолокнистого хлопка.

Ткани из вискозных волокон легко окрашиваются в различные цвета, отличаются высокими гигиеническими свойствами (гигроскопичностью), что особенно важно для изделий народного потребления. Доступность исходного сырья и низкая стоимость химических реагентов, а также удовлетворительные текстильные свойства и широкие возможности модификации обеспечивают высокую экономичность производства вискозных волокон и их широкое распространение.

Недостатки вискозных волокон: большая потеря прочности в мокром состоянии, лёгкая сминаемость, недостаточная устойчивость к трению и низкий модуль упругости, особенно в мокром состоянии. Эти недостатки могут быть устранены модификацией вискозных волокон Модифицированным вискозным волокон (например, полинозным волокнам) свойственны значительно более высокая прочность в сухом и мокром состоянии (потеря прочности в мокром состоянии составляет 20-25% против 40-50% у обычного вискозного волокна), большая износоустойчивость и повышенный модуль упругости. У извитых штапельных вискозных волокон устойчивее извитость, что упрощает производство из них пряжи в смеси с натуральными волокнами. Сминаемость вискозных волокон может быть уменьшена их последующей обработкой различными составами.

5. Другие свойства полимера

Вискозное волокно - это одно из наиболее распространенных химических волокон. В настоящее время из общего объема производства искусственных волокон на долю вискозного приходится около 75%. Такой объем производства вискозного волокна объясняется тем, что в качестве основного сырья используют дешевое сырье — древесную целлюлозу и сравнительно простые химические материалы — едкий натр, сероуглерод, серную кислоту и ее соли.

Наибольшее развитие производство П. в. получило в Японии (торговые названия тиолан и поликот), где в 1973 было выработано около 70 тыс. т этих волокон. В небольшом объёме П. в. выпускают также в США (зантрел), Великобритании (винцел) и др. странах.

Относясь искусственным волокнам, полинозные и вискозные волокна отличаются большей прочностью и эластичностью по сравнению с натуральными, материалы из них практически не мнутся, но плавятся под действием высокой температуры. Кроме того, синтетические волокна негигроскопичны, то есть не способны поглощать влагу из окружающей среды, и плохо пропускают воздух. В связи с этим наибольшей популярностью в настоящее время пользуются ткани из смешанных волокон, содержащие определенный процент натуральных и искусственных волокон. Они гигроскопичны, прочны, мало мнутся, но при глажении температура утюга должна быть не очень высокой.

Для технических целей медноаммиачные волокна не используют из-за низкой прочности. Стоимость медноаммиачных волокон выше, чем у их конкурентов — вискозных волокон.

В производстве полинозных и вискозных волокон основным видом отходов являются сточные воды, образующиеся при промывке синтезируемых продуктов.

Вискозное волокно, получаемое выдавливанием вискозы через малые отверстия фильеры в раствор кислоты, широко применяется для изготовления одежды, драпировочных и обивочных тканей, а также в технике. Значительные количества вискозного волокна идут на технические ремни, ленты, фильтры и шинный корд.

6. Применение полимера в производстве одежды и обуви

В производстве товаров народного потребления вискозное волокно широко используют для выработки шёлковых и штапельных тканей, трикотажных изделий, тканей различного назначения из смесей вискозных волокон с хлопком или шерстью, а также с другими химическими волокнами. Высокопрочное вискозное кордное волокно используют для получения широкого ассортимента технических изделий. Например, при замене хлопчато-бумажного корда, выполняющего роль силового каркаса в шинах, высокопрочным вискозным кордом повышается срок службы шин и уменьшается расход каучука для их изготовления. Промышленное производство вискозных волокон в. началось в 1905 в Англии.

Медноаммиачное волокно применяют и сейчас - в ковроткачестве, на трикотажных фабриках, но гораздо реже, чем раньше, потому что появились более прочные и дешевые волокна.

|