| Министерство образования и науки РФ

Федеральное агентство по образованию

ГОУ СПО « Уральский политехнический колледж»

«Допустить к защите»

Зам. Директора

по работе с филиалами

____________ В.И. Овсянников

«___» ______________ 2009 год

Тепловая часть ГРЭС 1000 МВт

Дипломный проект

Консультант________О.Г. Куликова

Автор дипломного проекта_________З.Ю. Будаев

Рецензент ________ Фёдоров В.Д

Руководитель _____ Н.В. Барихина

Содержание

Введение

1.Технологическая часть

1.1 Описание тепловой схемы станции

1.2 Описание и выбор основного оборудования

1.3 Описание компоновки оборудования

1.4 Описание газового хозяйства

1.5 Описание химической водоочистки питательной воды

1.6 Эксплуатация основного оборудования

1.7 Автоматизация тепловых процессов

2. Расчетная часть

2.1 Расчет расхода топлива

2.2 Расчет и выбор тягодутьевых машин

2.3 Расчет и выбор дымовой трубы

2.4 Расчет и выбор деаэратора питательной воды

2.5 Расчет и выбор насосов

3. Специальная часть

3.1 Годовые издержки (затраты) производства 3.1 Годовые издержки (затраты) производства

3.1.1 Затраты на технологическое топливо

3.1.2 Цена одной тонны условного топлива

3.1.3 Затраты на покупную электрическую энергию

3.1.4 Затраты на технологическую воду

3.1.5 Затраты на оплату труда

3.2 Затраты на социальные нужды

3.3 Затраты на амортизацию основных фондов

3.4 Затраты на текущий ремонт

3.5 Прочие расходы

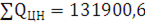

3.6 Суммарные расходы по котельной

3.6.1 Расходы на электроэнергию и воду (энергетические затраты)

3.6.2 Затраты на содержание персонала

3.6.3 Затраты на содержание оборудования

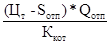

3.7 Расчет себестоимости тепловой энергии

3.7.1 Себестоимость топливной составляющей

3.7.2 Себестоимость составляющей затрат на покупную электроэнергии

3.7.3 Себестоимость составляющей затрат на техническую воду

3.7.4 Составляющая затрат на содержание персонала

3.8 Составляющая затрат на оборудование

3.8.1 Составляющая прочих затрат

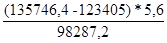

3.9 Оценка эффективности (рентабельности)

3.10 Определение структуры затрат котельной

3.10.1 Топливная составляющая

3.10.2 Энергетическая составляющая

3.10.3 Составляющая затрат на техническую воду

3.10.4 Составляющая затрат на содержание персонала

3.10.5 Составляющая затрат на содержание оборудования

3.10.6 Составляющая прочих затрат

3.11 Расчёт абсолютных и удельных капитальных вложений

Реклама

3.11.1 Расчёт абсолютных капитальных вложений

3.11.2 Расчёт удельных капитальных вложений

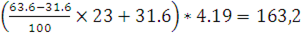

3.11.3 Расчёт технических показателей котельной

3.11.4 Годовой отпуск тепла потребителю

3.11.5 Годовой расход условного топлива

4. Противопожарная безопасность

5.Защита окружающей среды

Введение

Энергетике принадлежит ведущая роль в развитии всех отраслей промышленности страны. На современном этапе эта роль существенно возрастает, а производство и потребление электрической энергии постоянно увеличивается.

В течение всего развития отечественной энергетики происходят значительные изменения в структуре генерирующих мощностей, в условиях работы и эксплуатации оборудования ТЭС. Строительство крупных базовых ТЭС с мощными энергоблоками, с одной стороны, и изменение характера потребления электрической энергии, с другой стороны, выдвинули ряд новых проблем, решение которых явилось первостепенной задачей. К основным из них следует отнести проблему покрытия переменной части графика электрических нагрузок ОЭС России и повышения эффективности работы оборудования ТЭС в целом.

Постоянное увеличение доли мощных энергоблоков в располагаемых мощностях объединенных энергосистем привело к острой необходимости привлечения оборудования базовых ТЭС к регулированию нагрузок энергосистем. Эта проблема приобрела актуальность для ОЭС Северо-запада, Юга, Центра еще в начале 60-х годов, а в дальнейшем и для Единой европейской энергосистемы России.

Отсутствие в течение длительного периода времени высокоманевренных энергоблоков и сохранение тенденции роста неравномерности суточного и недельного электропотребления усугубляют поставленную задачу и требуют уже в настоящее время масштабного привлечения действующих энергоблоков мощностью 150—1200 МВт с газо-мазутными и пылеугольными котлами для регулирования графиков нагрузок энергосистем. В связи с вышеизложенным становятся весьма актуальными задачи по вводу в эксплуатацию, и в первую очередь в европейской части страны, ГАЭС, ГТУ, ПТУ, а также высокоманевренных энергоблоков. Однако темпы их освоения в настоящее время очень низкие. Реформа энергетики выдвигает на первый план такие проблемы, как:

На конкурентном рынке электроэнергии успешными будут являться те участники, которые смогут оперативно и грамотно реагировать на постоянно меняющиеся условия, предлагаемые потребителями.

Для всех участников рынка электроэнергии встанет задача по снижению удельных затрат топлива, следовательно, одним из важнейших критериев, характеризующих любую из электростанций, работающих на органическом топливе, является показатель расхода топлива затраченного на выработку 1кВт×ч электроэнергии (удельный расход топлива).

Реклама

Участники рынка будут придерживаться принципа наименьших затрат, а следовательно, для покрытия базовой части графика электрических нагрузок будет использоваться более экономичное оборудование, а переменная его часть, будет покрываться за счёт наименее экономичного.

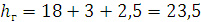

Сконденсировавшийся пар конденсатным насосом типа Кс – 320-160 подается в группу ПНД, состоящая из четырёх подогревателей низкого давления из которых ПНД1 встроен в конденсатор. Конденсат после группы ПНД поступает в деаэратор типа ДП-800. После которых питательными насосами ПЭ – 380-200 дизелированная питательная вода через группу ПВД, в которую включены три подогревателя высокого давления, возвращается обратно в котел.

Пар из цилиндра высокого давления первого отбора поступает на ПВД7, сконденсировавшийся пар подается на ПВД6, сюда же подается пар из ЦВД второго отбора, он конденсируется и общий поток дренажа подается в ПВД5, сюда же подаётся третий отбор из ЦСД, общий поток паро- водяной смеси сбрасывается в линию конденсата.

После ПНД4 сконденсировшийся пар четвертого отбора ЦСД сливается в ПНД3, в который подается пар пятого отбора ЦСД, после чего общий дренаж сбрасывается в ПНД2 и подогревается шестым отбором, общий поток дренажей перекачивается дренажным насосом в линию основного конденсата.

Для осуществления предварительного прогрева паропроводов промперегрева перед пуском турбины предусмотрена РОУ-2 производительностью 60 т/час, подающая пар из паропроводов свежего пара в паропроводы «холодного» промперегрева.

Все паропроводы, работающие при температуре пара 545о

С, изготовлены из стали 12ХМФ, перепускные трубы ЦВД и ЦСД из стали 15Х1М1Ф.

Корпусы арматуры выполнены из стали 15Х1М1Ф и 20ХМФЛ, шпильки фланцевых соединений этих задвижек из стали ЭП-182, гайки из стали ЭИ-10.

1.Технологическая часть

1.1 Описание тепловой схемы станции

Свежий пар поступает к турбине по 2 паропроводам через главные паровые задвижки, расположенные в близости от стопорных клапанов.

После главных паровых задвижек пар, пройдя два стопорных клапана поступает через 4 перепускные трубы и 4 регулирующих клапана к сопловым коробкам ЦВД.

После ЦВД пар направляется по 2 паропроводам к промежуточному пароперегревателю котла, откуда по 4 паропроводам поступает к 2 отдельно стоящим защитным клапанам ЦСД. От защитных клапанов пар поступает через 4 регулирующих клапана в ЦСД. Из ЦСД пар по 2 рессиверным трубам направляется в двухпоточный ЦНД и далее в конденсатор турбины.

Для обеспечения расхода пара через главные паропроводы в период растопки блока и в случае сброса турбогенератором электрической нагрузки предусмотрена редукционно-охладительная установка (РОУ-1), обеспечивающая сброс пара из паропроводов пара в конденсаторы турбины.

Пропускная способность РОУ-1 при номинальных параметрах пара 250 т/час, расчетные параметры редуцированного пара 6 ата и 160о

С.

В конденсаторы пар поступает через специальные пароприемные устройства, в которых производится дополнительное охлаждение пара основным конденсатом турбины, поступающим как рециркуляция КН.

1.2 Описание и выбор основного оборудования

По заданной установленной мощности 1000 МВт принимаю к установке станцию блочного типа с пятью блоками К – 200 – 130 с техническими характеристиками:

Таблица 1.1.2

| Номинальная мощность

|

200 МВт

|

| Обороты

|

3000 об/ мин.

|

| Давление пара перед турбиной

|

130 кгс/см

|

| Температура первичного пара перед турбиной

|

545 С

|

| Температура пара в контрольной ступени

|

515 С

|

| Давление пара на выхлопе ЦВД

|

27 кгс/см

|

| Температура на выхлопе ЦВД

|

345 С

|

| Давление пара перед ЦСД

|

25 кгс/см

|

| Температура пара перед ЦСД

|

545 С

|

| Давление пара на выхлопе ЦСД

|

0.23 кгс/см

|

| Температура пара на выхлопе ЦСД

|

207 С

|

| Давление в конденсаторе (абсолютное)

|

0.035 кгс/см

|

| Температура отработанного пара

|

30 С

|

| Температура охлаждающей воды

|

10 С

|

| Расход охлаждающей воды

|

25000 м/час

|

| Максимальный расход пара на турбину

|

640 т/ч

|

| Удельный расход тепла

|

2000 ккал/кВт.час

|

Основным критерием, определяющим максимальную нагрузку турбины, является давление в контрольной ступени: при включённых

ПВД и ПНД 205-210 МВт, 98 кгс/см;

Без ПВД 200 МВт, 84 кгс/см;

Без ПНД 184 МВт, 77 кгс/см;

Без ПВД и ПНД 175 МВт, 64 кгс/см.

Номинальная мощность 200 МВт,

Обороты 3000 об/мин.

Давление пара перед турбиной 130 кгс/см2

Температура первичного пара перед турбиной 545о

С

Температура пара в контрольной ступени 515о

С

Давление пара на выхлопе ЦВД 27 кгс/см2

Температура на выхлопе ЦВД 3450

С

Давление пара перед ЦСД 25 кгс/см2

Температура пара перед ЦСД 545о

С

Давление пара на выхлопе ЦСД 0,23 кгс/см2

Температура пара на выхлопе ЦСД 207о

С

Давление в конденсаторе (абсолютное) 0,035 кгс/см2

Температура отработанного пара 30о

С

Температура охлаждающей воды 10о

С

Расход охлаждающей воды 25000 м3

/час

Максимальный расход пара на турбину 640 т/час

Удельный расход тепла 2000 ккал/квт.час

Основным критерием, определяющим максимальную нагрузку турбины, является давление в контрольной ступени:

При включенных ПВД и ПНД 205-210 МВт 98 кгс/см2

,

без ПВД 200 МВт 84 кгс/см2

,

без ПНД 184 МВт 77 кгс/см2

,

без ПВД, и ПНД 175 МВт 64 кгс/см2

.

Паропроизводительность и число паровых котлов блочной ГРЭС выбирается по номинальному пропуску свежего пара через турбину, с учётом расхода пара на собственные нужды. Производительность котла Дпп

, т/ч определяем по формуле

Дпп

= До

×(1+𝑑+β)

где До

– номинальный расход пара на турбину, т/ч

До

= 640 т/ч по тепловой схеме

𝑑 – запас по производительности, %

β – расход пара на собственные нужды, %

𝑑 + β = 3 %

Дпп

= 640×(1+0,03) = 659 т/ч

По полученным результатам для каждой турбины устанавливаю по одному паровому котлу типа ПП 640 – 140 ГМ Подольского машиностроительного завода им. Орджоникидзе имеющие следующие технические характеристики:

Паропроизводительность, т/час……………………………………….640

Давление пара после первичного пароперегревателя, ати…………..140

Температура пара после первичного пароперегревателя, 0

С…...…....545

Давление за промперегревателем, ати ………………..………………...26

КПД котла брутто, % ………………………..………………………...92,9

Температура уходящих газов, 0

С ………………………………………138

Температура горячего воздуха за воздухоподогревателем, 0

С ………220

Температура питательной воды, 0

С ……………………………………240

Температура воды за водяным экономайзером, 0

С …...………………300

Температура пароводяной смеси за НРЧ, 0

С ….......…………………..355

Температура пара за переходной зоной, 0

С ………...…………………360

Температура пара за СРЧ-I, 0

С …………………………………….....430

Температура пара за СРЧ-II, 0

С………………………………………480

Температура пара за ВРЧ-I, 0

С …………………………………….....500

Температура пара за КПП-I, 0

С …………………………………...….550

Температура первичного пара за ППТО, 0

С ………...……………… 460

Температура пара за ВРЧ-II, 0

С …………………………………...……530

Температура пара за КПП-II, 0

С ……………………………………...545

Расход вторичного пара, т/ч …………………………………………..540

Температура вторичного пара за ППТО, 0

С ……..……………………468

Температура вторичного пара за промперегревателем, 0

С ….……… 545

Турбина К-200-130 представляет собой одновальный трёх цилиндровый агрегат.

Цилиндр высокого давления одностенной конструкции отлит из хромомолибденованадиевой стали перлитного класса (15ХIМIФ-Л).

Он имеет одиннадцать диафрагм с направляющими лопатками, диафрагмы размещены в трех обоймах (3-5-3 ступеней).

Вес цилиндра без диафрагм 31тонна.

Цилиндр среднего давления одностенной конструкции состоит из двух частей:

- передняя часть отлита из хромомолибденовой стали (15ХIМIФ-Л) с приваренными к ней паровыми коробками,

- выхлопная часть сварной конструкции из листовой углеродистой стали.

Так же он имеет десять диафрагм с направляющими лопатками: 13 ступень - сопловой аппарат,14,15 ступень непосредственно в цилиндре, замет в трех обоймах 16-18, 19-21, 22-23 ступени, горизонтальный разъем и вертикальный.

Вес цилиндра без диафрагм: передняя литая часть 15920 кг, выхлопная сварная часть 15,485 тонны.

Цилиндр низкого давления сварной конструкции, двухпоточный, состоит из трех частей:

- средняя - паровпуск, отлита из чугуна;

- выхлопные - прямого и обратного потока из углеродистой стали сварной конструкции.

Он имеет два потока по четыре диафрагм с направляющими лопатками, горизонтальный и два вертикальных разъема. Вес цилиндра без диафрагм 212 т.

Цилиндры турбин своими лапами установлены на консольные шпонки, которые совместно со стульями подшипников представляют единую базовую жесткость, связывающую турбину с фундаментом. Общая длина турбины составляет 20552 мм.

Геометрическая ось цилиндров обеспечивается наличием направляющих шпонок, определяющих строго определенное направление перемещения цилиндров при их прогреве и остывании.

Турбина имеет комплект поперечных, продольных и вертикальных шпонок.

Фикспункт турбины находится на пересечении диагоналей передней части ЦНД (обратного потока).

Для восприятия крутящего момента ЦВД и ЦСД имеют демпферные устройства, установленные с левой стороны турбины. Новые цилиндры, установленные при замене турбин, демпферных устройств не имеют.

Концевые уплотнения цилиндров состоят из колец, набранные из сегментов, установленных в обоймах на плоских пружинах.

ЦВД со стороны паровпуска имеет 5 камер лабиринтовых уплотнений, со стороны выхлопа - 4 камеры.

ЦСД со стороны паровпуска имеет 4 камеры, а со стороны выхлопа - 3 камеры лабиринтовых уплотнений. ЦНД имеет по 2 камеры лабиринтовых уплотнений.

Отборы.

Турбина имеет 7 нерегулируемых отборов.

| №

отбора.

|

за ступенью

|

Ду

трубопровода

|

Р

кгс/см2

|

оС

|

расход на регенерацию

|

расход сверх регенерации

|

подогреватель

|

| I

|

9

|

150

|

40

|

345

|

26

|

-

|

ПВД-7

|

| II

|

12

|

200

|

17

|

345

|

25

|

30

|

ПВД-6

|

| III

|

15

|

250

|

11,5

|

475

|

24

|

13

|

ПВД-5, ДБ

|

| IV

|

18

|

300

|

6,06

|

378

|

24

|

13

|

ПНД-4,7,8 ПБ

|

| V

|

21

|

300х2

|

2,64

|

290

|

13

|

20

|

ПНД-3,7,8 ОБ 8-10 ИСВ

|

| VI

|

23

|

450х2

|

1,23

|

200

|

24

|

14,5

|

ПНД-2

|

| VII

|

25 и 29

|

800-1000

|

0,25-0,27

|

77

|

21

|

-

|

ПНД-1

|

На первых (кроме второго) отборах установлены обратные соленойдные клапана.На шестом отборе установлен обратный клапан типа "хлопушка".

На VII отборе арматуры нет.

Котлоагрегат ПК – 47 состоит из двух самостоятельных корпусов, объединённых в тепловой схеме блока одном потребителем. Каждый корпус имеет обычную П – образную компоновку в виде двух вертикальных шахт, объединённых вверху горизонтальной перемычкой.

Пароводяная схема котла состоит из двух самостоятельных контуров, объединённых перемычками после стопорных клапанов турбины.

В соответствии с тепловой схемой питательная вода после подогревателя высокого давления поступает в общую перемычку, от которой распределяется по самостоятельным контурам обоих корпусов котла.

На каждом корпусе вода направляется к водяному экономайзеру и после подогрева в нём, через тройник с двумя отводами поступает к внутренним торцам фронтовой и задней входных камер НРЧ.

В НРЧ на экономайзерном участке происходит подогрев воды до кипения и начинается парообразование.

После НРЧ пароводяная смесь поступает в две выходные камеры (с фронта и сзади топки). От внутренних торцов этих камер отходят трубопроводы, соединяющиеся в тройник, от которого пар поступает в вертикальный раздатчик переходной зоны (ПЗ). Раздатчик соединён десятью трубами с двумя входными камерами ПЗ.

В переходной зоне происходит полное испарение оставшейся влаги и небольшой перегрев пара. При этом часть труднорастворимых солей выпадает на внутренней поверхности нагрева. Это явление наиболее интенсивно происходит в момент наибольшей концентрации их в воде, т.е. перед превращением последних 5-10% воды в пар.

Размещение переходной зоны отдельным “вынесенным” пакетом в область относительно низких температур, то есть в конвективную шахту, имеет цель облегчить условия работы труб при осаждении на внутренней их поверхности солей в виде накипи.

Освобождённый от солей и осушенный пар направляется к наружным торцам входных камер СРЧ-I, расположенных с фронта и сзади топки.

Пройдя СРЧ-I, пар поступает в СРЧ‑II, после в СРЧ-II, от задних торцов выходных камер, пар двумя трубопроводами подводится к торцам выходной камеры ВРЧ-I, расположенный с фронта корпуса. Здесь пар распределяется по трубам верхней радиационной части, экранирующей полностью по всей ширине корпуса фронтовую стену топки и переднюю часть потолка горизонтального газохода и выходит через обмуровку потолка в выходную камеру ВРЧ-I, расположенную поперёк потолочного перекрытия.

От внутреннего торца выходной камеры ВРЧ-I пар поступает по трубопроводу к переднему торцу входной камеры КПП-I. На верхнем горизонтальном участке этого трубопровода установлена встроенная задвижка. Перед задвижкой установлены отвода с дроссельным клапаном к растопочному сепаратору. Наличие этих элементов позволяет в процессе растопки обеспечить в испарительной части котла растопочную нагрузку и давление, близкое к рабочему, то есть условия, необходимые для устойчивой гидродинамики испарительной части котла.

Пройдя конвективный пароперегреватель I ступени, пар направляется к раздающей камере паро-парового теплообменника (ППТО). Его назначение состоит в предварительном подогреве вторичного пара, что позволило уменьшить поверхность нагрева промпароперегревателя и снизить высоту конвективной шахты.

Пройдя ППТО, первичный пар поступает в собирающую камеру греющего пара. Из этой камеры пар двумя трубопроводами поступает в передние торцы входных камер ВРЧ-II, расположенных по бокам корпуса котла.

Трубы от входных камер ВРЧ-II экранируют боковые стены, выходят к задней стене горизонтального газохода, экранируют её полностью, переходя по всей ширине газохода на потолок, и экранируют заднюю половину потолка, после чего проходят через потолок и присоединяются к выходной камере ВРЧ-II, расположенной на потолочном перекрытии.

От наружного торца выходной камеры ВРЧ-II пар поступает в конвективный первичный пароперегреватель II ступени.

Пройдя конвективный первичный пароперегреватель II ступени, пар поступает в выходную камеру и из неё в главный паропровод.

Пройдя цилиндр высокого давления пар давлением 26 ати и температурой 3450

С, возвращается по двум параллельным паропроводам к корпусу котла. На каждой “холодной нитке” вторичного пара установлены отключающие запорные задвижки.

Перед корпусами котла холодная нитка каждого контура разделяется на два паропровода, по которым вторичный пар поступает в торцы входной камеры ППТО.

Вторичный пар проходит 24 секции ППТО, подогревается до 4680

С и поступает в выходную камеру, из которой по двум паропроводам, идущим с обеих сторон корпуса, направляется в промпароперегреватель.

Пройдя трубный пакет вторичного перегревателя, пар с температурой 5450

С и давлением 25 ати, от передних торцов выходных камер выходит в два паропровода каждого корпуса и по ним направляется в цилиндр среднего давления.

Регулирование температуры первичного пара осуществляется:

- впрыском №3 за ВРЧ-I, обеспечивающим поддержание температур за КПП-I и ВРЧ-II;

- впрыском №4 за ВРЧ-II, обеспечивающим стабильность температуры первичного пара на выходе из котла.

Регулирование температуры вторичного пара осуществляется с помощью паро-паровых байпасов ППТО, изменения тепловыделения в топке (снижения или увеличения температуры за КПП-I).

1.3 Описание компоновки оборудования

Схема станции выполнена по блочной системе. В главном корпусе три отделения: котельное, деаэраторное, машинное. Расположение оси пролётов обозначаются цифрами, а поперечные буквами.

Топливное хозяйство расположено со стороны парогенераторов отдельно от главного корпуса. Электрическое хозяйство электростанции расположено за пределами главного корпуса и находится со стороны машинного зала.

В машинном зале установлены три турбогенератора К-200-130 с вспомогательным оборудованием, в которое входит группа подогревателей низкого давления с насосами и подогревателей высокого давления. Турбоагрегаты установлены поперечно, правого исполнения. Питательные насосы и регенеративные подогреватели низкого и высокого давления расположены с правой стороны от турбины. Подогреватели низкого давления (ПНД-1) встроен в конденсатор, (ПНД-2,3,4) находятся на отметке три метра. Подогреватели высокого давления (ПВД-5,6,7) типа ПВ-480-230 находятся на нолевой отметке.

Питательные насосы типа ПЭ-380-200, размещены группами на отметке ноль метров. Редукционно-охладительная установка (РОУ) находится на отметке семь метров.

Предусмотрен подвал с минусовой отметкой три с половиной метра, где расположены циркуляционные водоводы и конденсатные насосы типа КС-320-160 три штуки.

Под регенеративными подогревателями низкого давления на отметке ноль метров установлены сливные насосы.

С левой стороны турбины находятся маслонасосы смазки типа 5НДВ-60, пусковой маслонасос типа 8МС-7×8 и маслоохладители. Главный маслобак находится на отметке семь метров.

Блочный щит управления (БЩУ) и площадка обслуживания турбо агрегата находится на отметке девять метров. БЩУ установлен между котельным и турбинным отделением, под ним находится распределительное устройство собственных нужд (РУСН). Над блочным щитом управления находится деаэраторное отделение с деаэраторами типа ДП-800, на двадцать первой отметке.

Насосная береговая удалена от главного корпуса станции на двести метров, в ней находятся циркуляционные насосы. Для производства ремонтных работ предусмотрены два мостовых крана грузоподъёмностью Q = 125 тонн.

В котельном отделении находятся три котлоагрегата типа ПК-47, которые выполнены по двухстороннему П-образному варианту. Оба корпуса идентичны по общим габаритам: топочными устройствами, воздухо и водоподогревательными поверхностями и контуром парообразования. Топка котла повёрнута в сторону машинного отделения. Горелки установлены тангенциально на боковых поверхностях топочной камеры по две штуки на каждой, находящиеся на отметке семь и девять метров. Все тяго-дутьевые механизмы расположены на улице. Дутьевые вентиляторы – типа ВДН-26-IIу, дымососы типа Д25-2ШБ. Вентиляторы регенерации воздуха типа ВГД-2ОУ. За ними находится дымовая одноствольная труба высотой сто пятьдесят метров и диаметром устья 7,2 метра.

Для ремонта котлоагрегатов и тягодутьевых механизмов предусмотрены мостовые краны грузоподъёмностью Q =50 и Q =20т.

1.4 Описание газового хозяйства

Топливным хозяйством называют систему устройств и механизмов, предназначенных для приёма, хранения, перемещения и первичной обработки топлива перед его сжиганием. Система и состав топливного хозяйства, а так же условия его работы определяют видом, свойством, способом сжигания и доставки топлива, а так же территориальным расположением станции.

Топливное хозяйство должно обеспечить бесперебойную подачу топлива к парогенераторам и удовлетворить следующие основные требования: потери топлива должны быть минимальными; его химические и физические характеристики не должны ухудшаться; первоначальные затраты и эксплуатационные расходы ан топливное хозяйство должны быть небольшими. Все процессы, связанные с подачей, подготовкой к сжиганию и транспортировкой должны быть автоматизированными.

В Российской Федерации природный газ применяется в качестве основного топлива на станциях большой и средней мощности.

На проектируемой электростанции планируем в качестве основного топлива природный газ Газли- Коган- Ташкент.

Подготовка природного газа к сжиганию состоит в его фильтрации и поддержании определённого давления путём дросселирования газа, поступающего из магистрали. Давление в газовой магистрали высокого давления обычно составляет (0,5 – 1,0) МПа и может колебаться в широких пределах.

Для обеспечения равномерной подачи газа на электростанцию и воизбежании значительной утечки газа из сети газопроводов котла, сооружается газорегуляторная станция (ГРС) , в которой устанавливается регулятор давления, дросселирующий газ и поддерживающий заданное, постоянное его давление 0,02 – 0,03 МПА.

На случай аварийного отключения, снижения давления, ремонте газораспределительной станции, предусмотрен бойпасный трубопровод. К котлам газ от газорегуляторной станции подводится двумя трубопроводами. От газовой задвижки отходит общий газопровод вдоль фронта котлов с ответвлением для подачи и регулирования газа к каждому агрегату быстродействующими клапанами, и котёл аварийно отключается от газопровода. Газопроводы продувают из тупиковых участков через отводы в атмосферу (свечи), выведенные за пределы здания. Через свечи удаляют воздух перед растопкой агрегата, а при останове – удаляют газ из отключённых участков газопровода. Газопровод прокладывают с уклоном, и в нижних точках устанавливают дренажные устройства.

Для растопки котла используют мазут. Хранение его производится в стальных или железобетонных резервуарах вне территории станции. Из основных резервуаров мазут забирается насосами. Обычно выбирают систему с двумя ступенями давления. Ступень низкого давления создаётся насосами первого подъёма, ступень высокого давления насосами второго подъёма. Двух ступенчатая перекачка позволяет использовать напор первой ступени для циркуляционного подогрева в резервуарах. Перед подачей в котельный цех мазут подогревается в подогревателях располагаемых группами в не мазутной насосной. В зависимости от вязкости температура подогрева мазута составляет 85 – 1400

С.

1.5 Описание химической водоочистки питательной воды

Назначение химводоочистки (ХВО) – подготовка воды для питания котлов. Химводоочистка должна обеспечить работу теплового оборудования электростанции без повреждений и понижения экономичности в работе энергоблока, вызванных образованием:

а) накипи и отложений на поверхностях нагрева;

б) шлама в котлах, тракте питательной воды;

в) коррозии на внутренних поверхностях оборудования;

г) отложения на поверхностях трубок конденсатора.

Вода на химводоочистку берётся из циркводовода , прокачивается через подогреватель сырой воды. Подогрев ведется в теплообменниках с автоматическим регулированием процесса в пределах заданной температуры 30+(-)1 о

С. Подогретая вода поступает в воздухоотделитель осветлителя, затем в смеситель воды и реагентов. Ввод реагентов в смеситель выполнен последовательно: известь, затем коагулянт.

Такая последовательность ввода обусловлена технологическими условиями взаимодействия воды и реагентов. Процессы химического взаимодействия реагентов с обрабатываемой водой заканчивается на выходе из смесителя. Здесь же начинается выделение шлама. Верхняя граница взвешенного шлама находится на уровне верхней кромки окон шламоуплотнителя. В шламоуплотнитель вводится до 20% воды со шламом, до 80% воды поступает в кольцевой желоб и через распределительное устройство направляется в промежуточный бак. Шлам из шламоуплотнителя удаляется с продувкой, а осветленная вода поступает в основной поток очищенной воды. Осветлитель оборудован пробоотборными точками по всей высоте для ручного химконтроля и к приборам автоматического контроля: рН-метру, сигнализатору уровня шлама (СУШ), расходомеру откачки.

Реагенты (известь и коагулянт) для обработки воды подаются в осветлитель в виде рабочих растворов заданной концентрации. Расход их определяется по величине оптимальной дозы для каждого сезона года. Процесс дозирования выполняется насосами дозаторами и регулируется в автоматическом режиме по расходу воды на осветлитель с корректировкой по рН среды. Рабочие растворы реагентов готовят в расходных баках-мешалках. Полезный объем этих баков обеспечивает суточный расход реагента при максимальной дозе и номинальной нагрузке осветлителя. Удаление взвешенных загрязнений из коагулированной воды осуществляется в механических фильтрах. На ВПУ установлены напорные вертикальные двухкамерные фильтры. Фильтрующий материал - антрацит фракции 1-3 мм. Камеры в фильтрах работают параллельно. Промывку камер проводят отдельно, первой промывают нижнюю камеру.

Осветленная вода после механических фильтров подается на "цепочки" обессоливания, где последовательно проходит все ступени обессоливания. Первая ступень Н-предвключенные фильтры, выполняющие роль утилизатора избытка кислоты. Первая ступень основных Н-катионитных фильтров, затем первая ступень анионитных фильтров. Частично обессоленная вода поступает на декарбонизатор для удаления угольной кислоты. Декарбонизованная вода проходит последовательно Н-катионитный фильтр и анионитный фильтр второй ступени. Обессоленная вода собирается в бак обессоленной воды, откуда насосами обессоленной воды подается в главный корпус, из общего потока обессоленной воды подается на фильтры смешанного действия и далее в бак глубоко обессоленной воды.

Глубоко обессоленная вода насосами подается в главный корпус на подпитку котлов через конденсаторы турбин или БЗК. В каждую "цепочку" обессоливания включены три Н-катионитных фильтра, два ОН-фильтра, декарбонизатор с баком декарбонизированной воды.

1.6 Эксплуатация основного оборудования

Основной особенностью эксплуатации блоков является наличие промежуточного перегрева пара. Одним из следствий этого является необходимость обеспечения постоянной температуры промежуточного перегрева в большом диапазоне нагрузке блока, для чего предусматривается регулирование этой температуры.

При эксплуатации турбинной установки должны быть обеспечены:

- надежность работы основного и вспомогательного оборудования;

- готовность принятия номинальной электрической и тепловой нагрузки и их изменения до технического минимума;

- нормативные показатели экономичности основного и вспомогательного оборудования.

Технология и графики-задания пуска блока должны быть выбраны в зависимости от исходного теплового состояния: горячего (простой 5-10 часов) неостывшего (простой 60-100 часов), холодного и близкого к нему ( простой более 100 часов). Пуск из состояния горячего резерва после простоя до одного часа допускается при соблюдении дополнительных условий, которые оговорены в местных инструкциях.

Пуски блоков из любого теплового состояния, за исключением пуска из состояния горячего резерва, должны проводиться при скользящих параметрах пара.

Пуск блока запрещается в случаях:

наличия условий, запрещающих пуск основного оборудования;

неисправности любой из технологических защит, действующих на останов оборудования блока;

неисправности устройств дистанционного управления оперативными регулирующими органами, арматурой, используемой при ликвидации аварийных положений;

неготовности к включению блочной обессоливающей установки;

повреждения опор и пружинных подвесок трубопроводов.

Основными особенностями технологии пуска турбины является минимально-возможное давление свежего пара перед толчком турбины, обеспечивающее полное открытие регулирующих клапанов до момента вывода котла на прямоток. Отмывка котла ведется независимо от времени простоя, по анализам химического цеха, отбираемого из сбросного коллектора. Отмывка тракта - химическая промывка, проводится после ремонтных или реконструктивных работ, связанных с массовой заменой труб поверхностей нагрева на неработающем блоке по специальной программе.

С выводом котла на прямоток нагрузка на турбогенераторе должна быть:

- 30 МВт (при одном корпусе котла), 60МВт ( при двух корпусах котла ) на дубль блоках;

- 60 МВт на моноблоках.

При растопке на газе контролировать:

· отсутствие проскока пламени в горелку;

· отсутствие отрыва пламени от горелки;

· отсутствие затягивания факела в поворотную камеру.

Не допускать температурного перекоса по сторонам топки. Вести непрерывный контроль над устойчивым горением газа.

С момента включения горелок вести тщательное наблюдение:

· за расходом воды по ниткам (корпусам);

· за работой горелок, форсунок;

· за температурой газов за конвективным (ПК-47) пароперегревателем, не допуская перекосов;

· за давлением в испарительной части и за котлом;

· за температурными перемещениями паропроводов в соответствии со специальной инструкцией.

При температуре металла турбины выше 150°С и с момента подачи пара на уплотнение турбины ( наборе вакуума ) при пуске, нагружении и работе турбины; при остановах, пусках корпусов котла работающего блока, при опрессовках корпусов котла остановленного блока обязательно должны быть включены приборы - регистраторы температуры металла блока.

К растопке котла вакуум в конденсаторе должен быть не ниже 320 мм.рт.ст. Сброс пара в конденсатор допускается при вакууме не ниже 500 мм.рт.ст. Перед толчком вакуум в конденсаторе должен быть не ниже 540 мм.рт.ст.

Перед толчком или в процессе набора оборотов при появлении легкого парения из штоков клапанов открыть задвижку отсоса со штоков в деаэраторы, закрыть дренаж после задвижки. Закрывать задвижку отсоса необходимо перед отключением разгруженной турбины останавливаемого в ремонт (в резерв) блока.

При пуске турбины из горячего состояния, убедившись в нормальной работе турбины на 500 об/мин, в течение 3-5 мин прослушать турбину. Перед повышением оборотов турбины до номинальных и при работе на холостом ходу вакуум в конденсаторе должен быть не ниже 700 мм.рт.ст. ( абсолютное давление в конденсаторе не выше 0,08 кгс/см2

). В течение 2-3 мин довести частоту вращения ротора до 3000 об/мин. Время работы на холостом ходу должно быть минимальным и не превышать 5 минут.

При загрузке блока в процессе пуска при случайном повышении температуры пара и нагрузки необходимо сделать выдержку из условия 30 минут, на каждые 20°С повышения температуры или на каждые 20 МВт повышения нагрузки сверх предусмотренных графиком.

При эксплуатации блочных установок должны быть обеспечены их длительная, надежная и экономичная работа и участие в регулировании частоты и мощности при нормальных или аварийных режимах энергосистемы.

Эксплуатация блоков должна быть организована в соответствии с местными инструкциями по основному и вспомогательному оборудованию и инструкцией по пуску и останову блока.

При номинальной работе блока под нагрузкой турбинное оборудование должно работать с полностью включенными авторегуляторами, защитами и блокировками.

Остановы блоков в резерв должны проводиться без расхолаживания оборудования. На всех блоках подлежит обеспариванию система промежуточного перегрева пара и пароперегревательный тракт за встроенной задвижкой.

Технология останова блока в ремонт должна выбираться в зависимости от характера ремонта:

для ремонта, не зависящего от состояния котла, паропроводов и турбины, - без расхолаживания оборудования; при выводе блока в средний или капитальный ремонт, для ремонта, требующего остывания турбины, - с расхолаживанием всего блока, включая турбину;

для ремонта котла и паропроводов, если останов не вызван разрывом труб поверхностей нагрева, - с расхолаживанием пароводяного тракта котла и паропроводов; для ремонта тракта прямоточного котла с расхолаживанием только этого тракта.

1.7 Автоматизация тепловых процессов

Система автоматического регулирования блока (САР) представляет собой комплекс регуляторов, позволяющих автоматически изменять нагрузку блока в заданном диапазоне и стабилизировать нагрузку блока на заданном значении. Заданным значением изменения нагрузки для блока 200 МВт является диапазон 150 -210 МВт, зона нечувствительности не более 3 МВт в двухкорпусном режиме ( в однокорпусном режиме 75-105 МВт).

Изменение нагрузки блока происходит за счёт изменения задания общим задатчикам нагрузки.

В состав системы автоматического регулирования входят следующие регуляторы:

1. Регулятор мощности, РМ;

2. Регулятор питания котла, РПК-А(Б);

3. Регулятор дифференциальный, ДР-А(Б);

4. Регулятор топлива, РТ-А(Б);

5. Регулятор общего воздуха, РОВ-А(Б);

6. Регулятор разряжения, РР-А(Б);

7. Регуляторы температуры пара, КПП-I (впрыск3);

8. Регулятор парового байпаса (левый-правый), РПБ-А(Б);

9. Регулятор давления в испарительной части котла, Д-3А(Б);

10. Регулятор давления пара перед турбиной «до себя»;

11. Регулятор давления в деаэраторе, РДД;

12. Регулятор давления пара на уплотнение, РДПУ;

13. Регулятор давления пара РОУ, РД-РОУ-А(Б);

14. Регулятор температуры пара РОУ, РТ-РОУ-А(Б);

15. Регуляторы уровня в конденсаторе, деаэраторе, ПНД и ПВД, РУК, РУД, РУ-ПНД-2(3,4), РУ-ПВД-5(6,7).

Регуляторы питания котла (РПК-А.Б) предназначен для регулирования подачи питательной воды в котёл в соответствии с заданием, получаемым от РМ путём воздействия на регулирующий клапан питания котла.

Регулятор мощности (РМ) состоит из двух контуров регулирования: контура нагружения (РН) и контура мощности (РМ). Контур нагружения предназначен для формирования задания по нагрузке блока в автоматическом режиме в диапазоне нагрузок 150-210МВт в двухкорпусном режиме и 75-105МВт в однокорпусном режиме.

Контур мощности предназначен для поддержания электрической мощности блока в соответствии с заданием. Задание контура мощности формирует контур нагружения. На вход регулятора заведён скоростной импульс по давлению пара перед турбиной для стабильной работы регулятора мощности. В однокорпусном режиме работа контура мощности блокируется.

Регулятор дифференциальный (ДР-Н,Б) предназначен для повышения качества работы регулятора питания котла, поддерживая постоянный перепад на регулирующем клапане независимо от нагрузки и установлен на линии подачи воды в котёл. Регулятор работает от датчиков по давлению питательной воды до, и за регулятором питания котла, разность которых формирует сигнал по перепаду на РПК. В схеме регулятора имеется задатчик с диапазоном действия 10 кгс/см2

, позволяющий изменять задание дифференциального регулятора.

Регулятор топлива (РТ-А,Б) предназначен для регулирования подачи топлива в топку котла в зависимости от расхода питательной воды. Он состоит из двух контуров регулирования: контура соотношения вода-топливо (газ или мазут) и корректирующего контура по температуре в районе точки перегрева. В зависимости от вида топлива переключатель газ/мазут устанавливается в соответствующее виду топлива положение и в регуляторе типа «ПРОТАР» происходит переключение датчика расхода соответствующего вида топлива. При работе котла на газе вводится поправка по фактическому давлению газа перед измерительной диафрагмой. Расход питательной воды формируется регулятором питания котла. Корректирующий контур получает сигнал по температуре пара с неравномерностью по расходу питательной воды.

Регулятор общего воздуха предназначен для подачи воздуха в котёл в соответствии с нагрузкой котла, путём изменения производительности дутьевых регуляторов и с коррекцией по содержанию кислорода в уходящих газах.

Регулятор разрежения предназначен для поддержания заданного разрежения в верхней части котла равного 2 – 3 миллиметра водяного столба во всём диапазоне нагрузок котла, путём изменения производительности дымососов.

Регуляторы температуры пара обеспечивают поддержание заданной температуры пара путём изменения расхода питательной воды на впрыск в регулятор впрыска.

Регулятор парового байпаса предназначен для поддержания заданной температуры пара промперегрева путём изменения расхода пара через байпасы.

Регулятор давления в испарительной части котла предназначен для давления в испарительной части котла на заданном уровне.

Регулятор давления в деаэраторе предназначен для поддержания заданного давления в деаэраторе и воздействует на клапан. Регулятор одноимпульсный, работает от датчика изменяющего давление пара в деаэраторе, ручного управления.

Регулятор уровня в конденсаторе предназначен для поддержания уровня в заданном диапазоне.

2. Расчетная часть

2.1 Расчет расхода топлива

На проектируемой электростанции основное топливо – газ , резервное - мазут.

На проектируемой станции планируем в качестве основного топлива использовать природный газ месторождения Газли-Коган-Ташкент имеющий химический состав: СН4

– 94,0%; С2

Н6

– 2,8%; С3

Н8

– 0,4%; С5

Н12

– 0,3%;

СО2 =0,4%

N2

– 2,0%; Q – 8660кКал/кг. ρг =0,748 кг/ м3

Объемы и масса воздуха и продуктов сгорания при сжигании 1 м3

сухого газообразного топлива определяются по формулам:

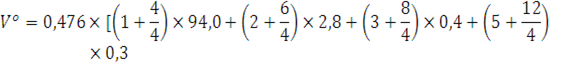

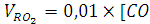

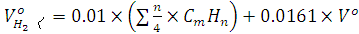

Теоретический объём воздуха:

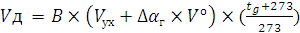

(2.1) (2.1)

м3

/ м3 м3

/ м3

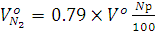

Теоретический объём азота:

(2.2) (2.2)

= 0,79 = 0,79 9,62 9,62

=7,52 м3

/ м3 =7,52 м3

/ м3

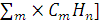

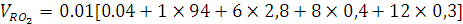

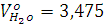

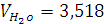

Объем трехатомных газов:

2

+ 2

+ (2.3) (2.3)

м3

/ м3 м3

/ м3

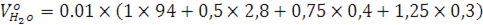

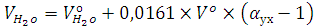

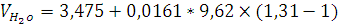

Теоретический объём водяных паров:

(2.4) (2.4)

м3

/ м3 м3

/ м3

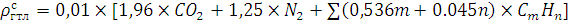

Плотность сухого газа при нормальных условиях :

(2.5) (2.5)

кг/ м3 кг/ м3

Энтальпия дымовых газов на 1кг сжигаемого топлива ,кДж/кг определяется по формуле:

Hух

= H о

Г

+(αух

-1)×Hо

B

(2.6)

где Hо

Г

- энтальпия газов, кДж/кг при α=1 и температуре газов ϑ о

С ;

Hо

В

- энтальпия теоретически необходимого количества воздуха, кДж/кг при температуре ϑо

С

αух

– доля уходящих газов с учетом присосов воздуха по газоходу котла.

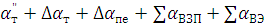

αух

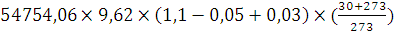

=  (2.7) (2.7)

αух

= 1,1+0,05+2×0,03+2×0,03+2×0,02

αух

= 1,31

Hо

Г

– определяется по формуле:

Hо

Г

= VRO

2

(Cϑ)RO

2

+Vo

N

2

(Cϑ)N

2

+Vo

H

2

O

(Cϑ)H

2

O

(2.8)

где Сϑ - энтальпия 1 м3

газа, входящего в состав дымовых газов, при

данной температуре ϑ, o

С [1.153]

(Cϑ)RO

2

= ( o

С o

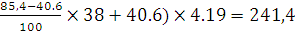

С

(Cϑ)N

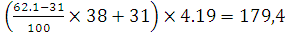

2

= o

С o

С

(Cϑ)H

2

O

= o

С o

С

Hо

Г

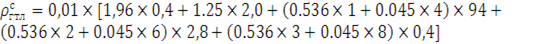

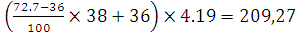

=1,1764*241,4+7,52*179,4+3,475*209,27=2360,28 кДж/кг

HО

В

– вычисляем по формуле:

Hо

В

= Vo

(Cϑ)В

(2.9) (Cϑ)В

(2.9)

где (Сϑ)В

–энтальпия воздуха при температуре ϑ, о

С [1.153]

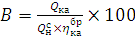

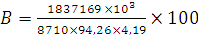

QКА

= Д× (hПП

– hПВ

) + Двт

× (h вт

– h вт

– h вт

) (2.13) вт

) (2.13)

Д – паропроизводительность котла в кг/ч (по заданию)

Д = 640×103

кг/ч

Двт

– количество пара поступающего на промперегрев, тонн/час,

Двт

=589 тонн/час

hПВ

- энтальпия питательной воды, кДж/кг определяется по формуле:

hПВ

= tпв

×С (2.15)

где С -теплоемкость воды

hПВ

= 993 кДж/кг

hПП

–энтальпия перегретого пара, определяем в зависимости от начальных параметров пара, о

С ;

hПП

=3450,8 кДж/кг

h вт

= энтальпия пара после промперегрева, кДж/кг, вт

= энтальпия пара после промперегрева, кДж/кг,

h вт

= 3563 кДж/кг вт

= 3563 кДж/кг

h вт

– энтальпия пара перед промперегревов, кДж/кг, вт

– энтальпия пара перед промперегревов, кДж/кг,

h вт

= 3115,2 кДж/кг вт

= 3115,2 кДж/кг

QКА

= 540×103

×(3450,8 – 93) + 589× (3563,5 – 3115,2)

QКА

= 1837169 × 103

кДж/ч

Расход топлива, подаваемого в топку

В - расход топлива, подаваемого в топку , м3

/ч определяется по формуле:

(2.16) (2.16)

В = 53405,9 м3

/ч

2.2 Расчет и выбор тягодутьевых машин

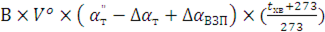

Для нормальной бесперебойной работы котельного агрегата требуется обеспечение непрерывной подачи воздуха, необходимого для горения топлива и отвода образующихся продуктов сгорания. Подача воздуха в топку котла осуществляется дутьевыми вентиляторами, а удаление продуктов сгорания дымососами. Основными параметрами, определяющими выбор вентилятора и дымососа, является требуемая их производительность и давление.

Производительность тягодутьевых машин Qр,

м3

/ч определяется по формуле:

Qр

= β1

×V (2.17) (2.17)

где  - давление при нормальных условиях, мм. рт. ст. - давление при нормальных условиях, мм. рт. ст.

=760 мм. рт. ст. =760 мм. рт. ст.

- барометрическое давление, мм. рт. ст. - барометрическое давление, мм. рт. ст.

=730 мм. рт. ст. =730 мм. рт. ст.

V- объем перекачиваемой среды

β1

– коэффициент запаса по производительности

β1

= 1,1

Приведенное расчетное полное давление машины  , кг/м2

определяется по формуле: , кг/м2

определяется по формуле:

β2

× β2

× (2.18) (2.18)

β2

-коэффициент запаса по давлению

β2

= 1,2 (дымососы)

β2

= 1,15(вентиляторы)

- полное сопротивление газовоздушного тракта, кгс/м2 - полное сопротивление газовоздушного тракта, кгс/м2

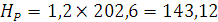

= 202,6 кг/м2 = 202,6 кг/м2

- сопротивление котла по газовой стороне, кгс/м2 - сопротивление котла по газовой стороне, кгс/м2

-сопротивление котла по воздушной стороне, кгс/м2 -сопротивление котла по воздушной стороне, кгс/м2

=101,6 кгс/м2 =101,6 кгс/м2

=228,3 кгс/м2 =228,3 кгс/м2

Нр

– расчётное давление создаваемое окружающей средой

Расчет и выбор дымососов

V=

– объем удаляемых газов, м3

/ч определяется по формуле: – объем удаляемых газов, м3

/ч определяется по формуле:

(2.19) (2.19)

- присос воздуха в газоходах. Для стальных газоходов - присос воздуха в газоходах. Для стальных газоходов  на каждые 10 метров, так как длина от котла до дымососа lг

=20 метров, на каждые 10 метров, так как длина от котла до дымососа lг

=20 метров,  =0,02 =0,02

- объем продуктов сгорания, м3

/м3

определяется по формуле: - объем продуктов сгорания, м3

/м3

определяется по формуле:

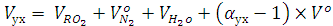

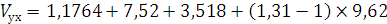

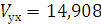

(2.20) (2.20)

(2.21) (2.21)

м3

/м3 м3

/м3

м3

/м3 м3

/м3

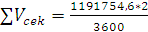

= 1191754,6м3

/ч = 1191754,6м3

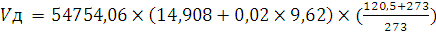

/ч

- температура дымовых газов у дымососа, о

С - температура дымовых газов у дымососа, о

С

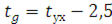

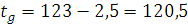

(2.22) (2.22)

о

С о

С

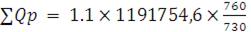

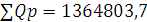

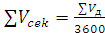

Суммарная производительность дымососов, м3

/ч определяется по формуле:

м3

/ч м3

/ч

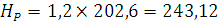

= β2

× = β2

×

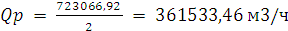

кг/м2 кг/м2

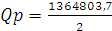

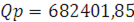

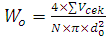

Производительность одного дымососа, м3

/ч определяется по формуле:

(2.23) (2.23)

м3

/ч м3

/ч

Устанавливаю на каждый котел по два центробежных дымососа левого вращения без противоизносной защиты внутреннего корпуса типа Д – 25 ×2 ШД с техническими характеристиками:

производительность 650000 м3

,

полное давление 5,0 МПа,

мощность электродвигателя 950 кВт.

Расчет и выбор дутьевых вентиляторов

V=Vхв

(2.24)

Объем холодного воздуха подаваемого вентилятором в воздухоподогреватель Vхв

, м3

/ч

Vхв

=  (2.25) (2.25)

Vхв

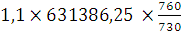

=

Vхв

= 631386,25 м3

/ч

Суммарная производительность дутьевых вентиляторов рассчитывается по формуле, м3

/ч

= β1

×Vхв

× = β1

×Vхв

× (2.26) (2.26)

= =

м3

/ч м3

/ч

Производительность одного дутьевого вентилятора, м3

/ч определяется по формуле:

Напор, создаваемый дутьевым вентилятором,

кг/м2 кг/м2

Устанавливаю на каждый котел по два центробежных дутьевых вентиляторов типа ВДН – 26 – Пу центробежный, одностороннего всасывания правого и левого вращения, с техническими характеристиками:

производительность 350000 м3

,

полное давление 4,61 МПа,

мощность электродвигателя 520 кВт.

2.3 Расчет и выбор дымовой трубы

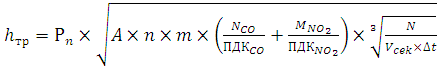

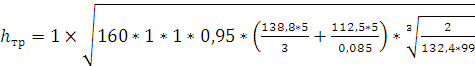

(2.27) (2.27)

- коэффициент зависящий от многоствольности, для одноствольных труб - коэффициент зависящий от многоствольности, для одноствольных труб  1 1

А – коэффициент, зависящий от температурной атмосферной стратификации, для Урала А= 160

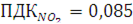

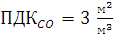

F – коэффициент, учитывающий влияние скорости осаждения примеси в воздухе, для вредных газообразных веществ F=1

m - – коэффициент учитывающий условия выхода газовоздушной смеси из устья трубы в зависимости от скорости

Скорость выхода газовоздушной смеси

, м/с определяется по формуле , м/с определяется по формуле

(2.28) (2.28)

Суммарный объем дымовых газов, м3

/с определяется по формуле:

(2.29) (2.29)

м3

/с м3

/с

N – количество труб

do

– предварительно принятый диаметр устья

do

= 8 метров

м/с м/с

Следовательно, m = 0,95

n – безразмерный коэффициент, зависящий от параметра ϑм

ϑм

(2.30) (2.30)

- секундный объем дымовых газов от одного котла - секундный объем дымовых газов от одного котла

= =  = 132,4 м3

/с = 132,4 м3

/с

(2.31) (2.31)

где  – температура наиболее жаркого месяца в полдень – температура наиболее жаркого месяца в полдень

= 21,5 для Нижнего Тагила = 21,5 для Нижнего Тагила

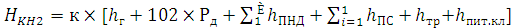

Предварительно принятая высота внутренних стволов дымовой трубы от пяти котельных агрегатов Н=150 метров

о

С о

С

м3

/с м3

/с

ϑм

ϑм

= 6,07 м/с

При ϑм

n=1 n=1

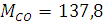

Количество выбросов оксидов углерода  , г/с определяется по формуле: , г/с определяется по формуле:

(2.32) (2.32)

секундный расход топлива, м3

/с определяется по формуле: секундный расход топлива, м3

/с определяется по формуле:

м3

/с м3

/с

концентрация оксидов углерода, концентрация оксидов углерода, определяется по формуле: определяется по формуле:

(2.33) (2.33)

R – коэффициент учитывающий доли тепла в следствии химического недожога

R – 0,5 г/с

г/м3 г/м3

г/с г/с

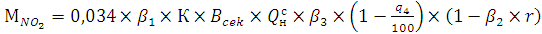

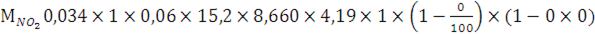

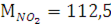

Количество выбросов окислов азота  , г/с определяется по формуле: , г/с определяется по формуле:

(2.34) (2.34)

- коэффициент учитывающий качество сжигаемого топлива, при сжигании природного газа - коэффициент учитывающий качество сжигаемого топлива, при сжигании природного газа  =0,85 =0,85

К – коэффициент характеризующий выход оксидов азота на 1 тонну условного топлива. Для котлов производительностью более 170 т/ч К определяем по формуле

К = 0,06

- коэффициент учитывающий конструкции горелок, для вихревых горелок - коэффициент учитывающий конструкции горелок, для вихревых горелок

- коэффициент характеризующий эффективность рециркуляции продуктов сгорания, - коэффициент характеризующий эффективность рециркуляции продуктов сгорания,

r – степень рециркуляции сгорания, r=0

г/с г/с

метров метров

Вывод: с учетом сжигания резервного вида топлива и для защиты окружающей среды от вредных газообразных выбросов, принимаю пять блоков проектируемой станции, две одноствольных трубы высотой 206 метров с диаметром устья 8 метров.

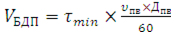

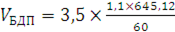

2.4 Расчет и выбор деаэратора питательной воды

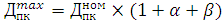

Максимальный расход питательной воды определяется по формуле: определяется по формуле:

(2.35) (2.35)

α – коэффициент расхода питательной воды на продувку, α = 0 %

β - коэффициент расхода питательной воды на собственные нужды, β=0,8%

- номинальная нагрузка котла - номинальная нагрузка котла

т/ч т/ч

т/ч т/ч

(2.36) (2.36)

где Дпв

– количество питательной воды

удельный объем питательной воды удельный объем питательной воды

1,1 м3

/т 1,1 м3

/т

время запаса питательной воды в баке аккумуляторе время запаса питательной воды в баке аккумуляторе

3,5 минуты 3,5 минуты

; ;  м3 м3

Устанавливаю на проектируемой станции на каждый блок деаэратор питательной воды повышенного давления типа ДП – 800 с техническими характеристиками: номинальная производительность 800 т/ч, рабочее давление пара 0,59 кгс/см2

, полезная вместимость аккумуляторного бака 65 м3

.

Количество подпиточной воды для паровых котлов  определяется по формуле: определяется по формуле:

(2.37) (2.37)

т/ч т/ч

Количество подпиточной химически очищенной воды вводиться в деаэратор питательной воды.

2.5 Расчет и выбор насосов

Выбор оборудования конденсационной установки

Заводом изготовителем совместно с турбиной поставляется следующее оборудование:

Конденсатор 200 КЦС-1 двухходовой. Поверхность охлаждения 4500 х 2 м2

Количество конденсаторов - 2 шт, на турбину.

С четырьмя подогревателями низкого давления.

Типоразмеры подогревателей:

ПНД - 1 - встроенный Fпн

= 250 м2

ПНД - 2 - ПН - 300 - 1

ПНД - 3 - ПН - 300 - 1

ПНД - 4 - ПН - 300 - 2

Материал труб Л-68.

Подогреватели высокого давления с техническими характеристиками:

| №№

|

Наименование

|

|

Рабочие параметры

|

| |

|

|

ПВД-5

|

ПВД-6

|

ПВД-7

|

| 1

|

2

|

3

|

4

|

5

|

6

|

| 1.

|

Рабочее

Давление

|

пара в корпусе

воды в труб.

|

11 ати

230 ати

|

27 ати

230 ати

|

40 ати

230 ати

|

| 2.

|

Температура

|

пара в камере съема перегрев.

|

480оС

|

345оС

|

395оС

|

| |

|

пара при выходе в подогрев.

|

215оС

|

250оС

|

270оС

|

| |

|

воды в трубках

|

158-180оС

|

180-215оС

|

215-240оС

|

| 3.

|

Емкость

|

парового пространства

|

10,7 тн

|

10 тн

|

10,2 тн

|

| |

|

водяного пространства

|

3,3 тн

|

3,3 тн

|

3,3 тн

|

| 4.

|

Давление

Гидроиспытаний

|

парового пространства

|

14 ати

|

34,1 ати

|

50 ати

|

| |

|

водяного пространства

|

290 ати

|

290 ати

|

290 ати

|

Сальниковые подогреватели, эжектора с холодильниками охлаждающие основным конденсатом.

Напор создаваемый конденсатным насосом первого корпуса определяется по формуле, м :

(2.38) (2.38)

– подпор на всасе насоса – подпор на всасе насоса

гидравлическое сопротивление трубопроводов и арматуры, гидравлическое сопротивление трубопроводов и арматуры,

метров метров

гидравлическое сопротивление фильтров БОУ, гидравлическое сопротивление фильтров БОУ,

= 5+50+15=70 метров. = 5+50+15=70 метров.

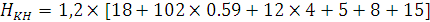

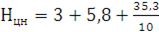

Напор создаваемый конденсатным насосом второго корпуса определяется по формуле, м :

(2.39) (2.39)

к – эксплуатацоионный коэффициент запаса, к=1,2

геометрическая высота подъема воды геометрическая высота подъема воды

метров метров

102 – коэффициент перевода МПа в метры

давление пара поступающего в деаэратор давление пара поступающего в деаэратор

метра (2.40) метра (2.40)

суммарное гидравлическое сопротивление сальниковых подогревателей суммарное гидравлическое сопротивление сальниковых подогревателей

метров (2.41) метров (2.41)

гидравлическое сопротивление питательного клапана, гидравлическое сопротивление питательного клапана,

метров метров

м.в.с. м.в.с.

Производительность конденсатных насосов  , м3

/ч определяется по формуле: , м3

/ч определяется по формуле:

+ Дд

(2.42) + Дд

(2.42)

т/ч т/ч

= 25 т/ч = 25 т/ч

Дд

= 24 т/ч

м3

/ч м3

/ч

Выбираю к установке два рабочих, один резервный конденсатный насос типа КС –320– 160 с техническими характеристиками:

производительность 320м3

/ч,

напор 160м.в.с.,

мощность электрического двигателя 250 кВт.

Выбор дренажных насосов.

Подача дренажных насосов от ПНД-2 равняется суммарному количеству дренажей отПНД-2, ПНД-3 и ПНД-4

т/ч т/ч

Напор дренажных насосов должен уравновешивать давление в точке врезки в трубопровод основного турбинного конденсата определяется по формуле:

(2.43) (2.43)

м.в.с. м.в.с.

Принимаю к установке один рабочий и один резервный дренажный насос типа Кс –80 – 155 с техническими характеристиками: подача 80м3

,

напор 155 м.вод.ст.,

мощность электрического двигателя 25,0 кВт

Расчет и выбор питательных насосов

Питательный насос предназначен для подачи питательной воды из деаэратора в прямоточный котёл и обеспечение заданного давления пара на выходе.

В качестве, питательных применяются центробежные насосы. Для такого насоса необходимо, чтобы перед пуском он был заполнен водой, Поэтому напорный трубопровод снабжается обратным клапаном, автоматически закрывающийся при останове насоса.

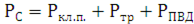

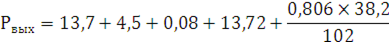

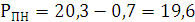

Давление создаваемое насосом  , МПа определяется по формуле: , МПа определяется по формуле:

(2.44) (2.44)

1)Давление на выходе из насоса, для прямоточных котлов  , МПа определяется по формуле: , МПа определяется по формуле:

(2.45) (2.45)

где – номинальное давление пара в котле, МПа – номинальное давление пара в котле, МПа

= =  = 13,7 МПа = 13,7 МПа

– гидравлическое сопротивление прямоточного котла, МПа – гидравлическое сопротивление прямоточного котла, МПа

запас давления на открытие предохранительного клапана, МП запас давления на открытие предохранительного клапана, МП  = 0,08 МПа = 0,08 МПа

суммарное гидравлическое сопротивление нагнетательного тракта, МПа суммарное гидравлическое сопротивление нагнетательного тракта, МПа

(2.46) (2.46)

=0,1+0,15+ =0,1+0,15+  ×0,98 ×0,98

= 0,69 МПа = 0,69 МПа

гидростатический напор, МПа гидростатический напор, МПа

высота столба воды на нагнетании насоса, высота столба воды на нагнетании насоса,  м (высота котла) м (высота котла)

средняя плотность воды на нагнетательном тракте, средняя плотность воды на нагнетательном тракте,  0,806 т/м3 0,806 т/м3

запас давления на открытие предохранительного клапана, МПа запас давления на открытие предохранительного клапана, МПа

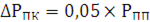

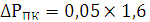

(2.47) (2.47)

гидравлическое сопротивление пароперегревателя, МПа гидравлическое сопротивление пароперегревателя, МПа

= 1,6 МПа = 1,6 МПа

= 0,08 МПа = 0,08 МПа

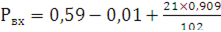

= 20,3 МПа = 20,3 МПа

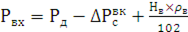

Давление на входе в насос  , МПа определяется по формуле: , МПа определяется по формуле:

(2.48) (2.48)

давление в деаэраторе, давление в деаэраторе,  МПа МПа

сопротивление водяного тракта до входа в ПН, сопротивление водяного тракта до входа в ПН,  МПа МПа

высота столба воды на всасываемой стороне насоса, высота столба воды на всасываемой стороне насоса,  м м

плотность воды до входа в питательный насос, плотность воды до входа в питательный насос,  т/м3 т/м3

МПа МПа

МПа МПа

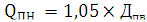

Производительность питательных насосов,  определяется по формуле: определяется по формуле:

(2.49) (2.49)

тонн/час тонн/час

Принимаю к установке два рабочих и один резервный питательный насос типа ПЭ – 380 – 200, с техническими характеристиками:

подача – 380 м3

/ч,

напор – 200 м,

мощность электродвигателя – 2670 кВт.

Расчет и выбор циркуляционного насоса

Напор циркуляционного насоса  , м определяется по формуле: , м определяется по формуле:

(2.50) (2.50)

высота подъема воды до конденсаторов, высота подъема воды до конденсаторов,  м.в.с. м.в.с.

гидравлическое сопротивление водоводов, гидравлическое сопротивление водоводов,  м м

гидравлическое сопротивление конденсатора, гидравлическое сопротивление конденсатора,  кПа кПа

м. в. ст. м. в. ст.

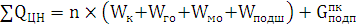

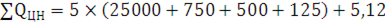

Производительность циркуляционных насосов, определяется по формуле:

(2.51) (2.51)

n – количество турбин, n = 3

расход охлаждающей воды на конденсаторы, расход охлаждающей воды на конденсаторы,  м3

/ч м3

/ч

расход воды на газоохладитель, м3

/ч определяется по формуле: расход воды на газоохладитель, м3

/ч определяется по формуле:

(2.52) (2.52)

м3

/ч м3

/ч

расход воды на маслоохладитель, м3

/ч определяется по формуле: расход воды на маслоохладитель, м3

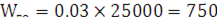

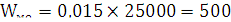

/ч определяется по формуле:

(2.53) (2.53)

м3

/ч м3

/ч

расход воды на подшипники, м3

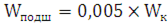

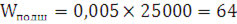

/ч определяется по формуле: расход воды на подшипники, м3

/ч определяется по формуле:

(2.54) (2.54)

м3

/ч м3

/ч

м3

/ч м3

/ч

Устанавливаю на береговой насосной без резерва 4 циркуляционных насоса, типа ОПВ 3 – 110 с техническими характеристиками:

подача 14400 – 22500 м3

/ч,

напор 23,0 – 15,0 м,

потребляемая мощность 905-1368 кВт.

3. Специальная часть

Деаэраторы состоят из деаэрационной колонки и деаэрационного бака.

Колонки устанавливаются непосредственно на баках.

Термический способ деаэрации воды основан на свойствах кислорода и углекислого газа, снижать степень растворимости по мере повышения температуры воды вплоть до кипения.

Химически очищенная вода подаётся в верхнюю часть колонки деаэратора и сливается струями через отверстия в специальных тарелках, расположены внутри колонки. В нижнюю часть колонки через парораспределительный коллектор поступает пар, который проходит в верхнюю часть колонки, омывает при этом струи воды и нагревает её до температуры 158 градусов, с давлением 5 ати. Деаэрированная вода сливается в бак.

3.1 Годовые издержки (затраты) производства 3.1 Годовые издержки (затраты) производства

3.1.1 Затраты на технологическое топливо

Итопл

= В *Цтопл

, тыс.руб. *Цтопл

, тыс.руб.

где Цтопл

(газ) =2077тыс.руб.

Итопл

=1,18*2077=245086 тыс.руб.

3.1.2 Цена одной тонны условного топлива

Цут

=

, руб/т.у.т. , руб/т.у.т.

Цут

=  = 1667,25 руб/т.у.т. = 1667,25 руб/т.у.т.

3.1.3 Затраты на покупную электрическую энергию

Иээ

=N*hгод

*Сээ

, тыс.руб.

где N-мощность электрической энергии двигателей, определяется по формуле:

N= сн

*Nуст

, кВт сн

*Nуст

, кВт

сн

–коэффициент мощности на собственные нужды котельной, принимается в соответствии с [1, с.7] сн

–коэффициент мощности на собственные нужды котельной, принимается в соответствии с [1, с.7]

сн

=15 кВт/МВт сн

=15 кВт/МВт

N=15*120=1800 кВт

Сээ

- это цена (тариф) одного кВт/ч

Сээ

- 2,5руб. (за 1 кВт/ч)

Иээ

=1800*8760*2,5=39420 тыс. руб.

3.1.4 Затраты на технологическую воду

Ивод

=Д*hгод

*Свод

*Ки

, тыс.руб.

где Д- часовой расход пара на один котел, т/ч

Д=8 т/ч

Свод

- цена за одну тонну сырой воды

Свод

=282 руб. за тонну

Ивод=

(2*8*8760*282*1,155)=456515,5 тыс. руб.

3.1.5 Затраты на оплату труда

Иот

=Чпп

*ЗПср

, тыс. руб.

где Чпп

- численность промышленного персонала

Чпп

= * Nуст

* Nуст

где  - удельная численность персонала, чел/МВт [1,с.8] - удельная численность персонала, чел/МВт [1,с.8]

=0,7 чел/МВт. =0,7 чел/МВт.

=0,7*120=84 чел. =0,7*120=84 чел.

ЗПср

- средняя заработная плата на одного рабочего

ЗПср

=ФОТн

*12*Rp

зп

, руб

ФОТн

- нормируемый фонд оплаты труда

ФОТн

=6*ЗПmin

*Кэ

, руб/мес

где ЗПmin

- минимальная заработная плата установленная правительством

(1 янв. 2008г.)

ЗПmin

=1200 руб/мес

Кэ

- повышающий тарифный коэффициент в энергетике, принимаем 2 согласно [1,c8]

Кэ

=2

- районный коэффициент по заработной плате [1,с.9] - районный коэффициент по заработной плате [1,с.9]

=0,9 =0,9

ФОТн

=6*1200*2=14400 руб/мес.

ЗПср

=14400*12*0,9=155520 руб.

Иот

= 84*155520=13062тыс. руб.

3.2 Затраты на социальные нужды

Исн

= * Иот

, тыс. руб. * Иот

, тыс. руб.

Нсн

- норматив отчислений на социальные нужды, 26,3% на (1 янв. 2008г.)

Нсн

=26,3%

Исн

= Исн

= *977040=256961,52 тыс. руб. *977040=256961,52 тыс. руб.

3.3 Затраты на амортизацию основных фондов

Иам

= *Сф

+ *Сф

+ *Сстр

, тыс. руб. *Сстр

, тыс. руб.

где На1

- норма амортизации оборудования, %[1,c.10]

На1

=8,5%

На2

- норма амортизации на строительные работы, %[1,c.10]

На2

=3%

Сф

- стоимость основных производственных фондов оборудования, тыс. руб.

Сф

= *Ккот

, тыс. руб. *Ккот

, тыс. руб.

Сстр

- стоимость строительных работ, тыс. руб.

Сстр

= αстр

* Ккот

αстр

- норматив затрат на строительство, % [1.c9]

αстр

=35%=0,35

Сстр

=0,35*7528500=2634975 тыс. руб.

Сф

=0,9*7528500=6775650 тыс. руб.

Иам

= *6775650+ *6775650+ *2634975 =654979,5 тыс. руб. *2634975 =654979,5 тыс. руб.

3.4 Затраты на текущий ремонт

Ит.р.

=Нт.р.

* Нам

, тыс. руб.

где Нт.р.

- норматив затрат на текущий ремонт [1,c.10]

Нт.р

=20%=0,2

Ит.р.

=0,2*654979,5=130995,9 тыс. руб.

3.5 Прочие расходы

Ипр

=Нпр

*(Иам

*+Иот

+Исн

+Ит.р.

)

где Нпр

- норматив прочих затрат, %[1,c.10]

Нпр

=30%=0,3

Ипр

=0,3*(654979,5+977040+256961,52+130995,9)= 605993,076 тыс. руб.

3.6 Суммарные расходы по котельной

Икот

= Итоп

+ Иээ

+ Ивод

+ Иот

+ Исн

+ Иам

+ Итр

+ Ипр

Икот

=2450,86+79494687,3+28032000+977040+256961,52 +654979,5 +130995,9 +605993,076

Икот

=110155108,156

3.6.1 Расходы на электроэнергию и воду (энергетические затраты)

Иэн

=Ивод

+Иээ

, тыс. руб.

Иэн

=28032000+79494687,3=107526687,3тыс. руб.

3.6.2 Затраты на содержание персонала

Иперс

= Иот

+Исн

, тыс. руб.

Иперс

=977040+256961,52 =1234001,52тыс. руб.

3.6.3 Затраты на содержание оборудования

Иобор

=Иам

+Ит.р.

, тыс. руб.

Иобор

=654979,5 +130995,9 =785975,4тыс. руб.

3.7 Расчет себестоимости тепловой энергии

Sотп

= , руб/ГДж. , руб/ГДж.

Sотп

= =188,4руб/ГДж. =188,4руб/ГДж.

3.7.1 Себестоимость топливной составляющей

S = = , руб/ГДж. , руб/ГДж.

S = = =162,9 руб/ГДж. =162,9 руб/ГДж.

3.7.2 Себестоимость составляющей затрат на покупную электроэнергии

S = = , руб/ГДж. , руб/ГДж.

S = = =6,75 руб/ГДж. =6,75 руб/ГДж.

3.7.3 Себестоимость составляющей затрат на техническую воду

S = =  = = =78,25 руб/ГДж. =78,25 руб/ГДж.

3.7.4 Составляющая затрат на содержание персонала

S = = , руб/ГДж. , руб/ГДж.

S = = =2,83 руб/ГДж. =2,83 руб/ГДж.

3.8 Составляющая затрат на оборудование

S = = , руб/ГДж. , руб/ГДж.

S = = =25,9 руб/ГДж. =25,9 руб/ГДж.

3.8.1 Составляющая прочих затрат

S = = , руб/ГДж. , руб/ГДж.

S = = =8,62 руб/ГДж. =8,62 руб/ГДж.

3.9 Оценка эффективности (рентабельности)

Rк

= *100, % *100, %

где Цт

- средний тариф на тепловую энергию по энергосистеме в зоне планируемого строительства котельной, руб/ГДж.

Цт

=1.1*Sотп

, руб/ГДж.

Цт

=1.1*123405=135746,4 руб/ГДж.

Rк

= *100=70%. *100=70%.

Вывод. Доход превышает расходы котельной. Срок окупаемости 1,5 года.

3.10 Определение структуры затрат котельной

3.10.1 Топливная составляющая

= = *100, % *100, %

= = *100=47,8 %. *100=47,8 %.

3.10.2 Энергетическая составляющая

= = *100, % *100, %

= = *100=2,9 %. *100=2,9 %.

3.10.3 Составляющая затрат на техническую воду

= = *100, % *100, %

= = *100=33,4 %. *100=33,4 %.

3.10.4 Составляющая затрат на содержание персонала

= = *100, % *100, %

= = *100=1,2 %. *100=1,2 %.

3.10.5 Составляющая затрат на содержание оборудования

= = *100, % *100, %

= = *100=11 %. *100=11 %.

3.10.6 Составляющая прочих затрат

= = *100, % *100, %

= =  *100=3,7 %. *100=3,7 %.

(Сϑ)В

= (Сϑ)В

=  o

С o

С

HО

В

= 9,68 163,2=1579,3 кДж/кг 163,2=1579,3 кДж/кг

Hух

= 1818+ (1,31 – 1)×1579,3 = 2307,5 кДж/кг

Определение тепловых потерь котла

Потери тепла от механического недожога q4

= 0 %, т.к. Ап

<6

Потери тепла от химического недожога q3

= 0,5 %

Потери тепла со шлаками q6

= 0 %.

Потери тепла в окружающую среду через обшивку котла q5

=0,3%

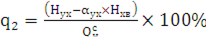

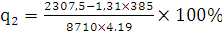

Потеря тепла с уходящими газами q2

определяется по формуле:

(2.10) (2.10)

НО

ХВ

- энтальпия холодного воздуха, кДж/кг определяется по формуле:

НО

ХВ

=39,8×VО

(2.11)

НО

ХВ

=39,8×9,68

НО

ХВ

=385 кДж/кг

= 4,9 % = 4,9 %

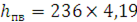

Коэффициент полезного действия (брутто) котельного агрегата ηКА

,% определяется по формуле:

ηКА

=100 –(q2

+q3

+q4

+q5

+q6

) (2.12)

ηКА

=100 –(5,41+0,5+0+0,53+0)

ηКА

=94,26 %

Полное количество теплоты, полезно отданное в котле

QКА

–полезное количество теплоты, полезно отданное в котле, кДж/ч определяется по формуле:

3.11 Расчёт абсолютных и удельных капитальных вложений

3.11.1 Расчёт абсолютных капитальных вложений

Ккот

=( + + *(Пвк

-1)+ *(Пвк

-1)+ + + *(Ппк

-1)*Кст.р

*Ки

,тыс. руб. *(Ппк

-1)*Кст.р

*Ки

,тыс. руб.

где  - капитальные вложения в головной водогрейный котёл, тыс.руб. - капитальные вложения в головной водогрейный котёл, тыс.руб.

- капитальные вложения в последующие водогрейные котлы ,тыс.руб. - капитальные вложения в последующие водогрейные котлы ,тыс.руб.

- капитальные вложения в головной паровой котёл, тыс.руб. - капитальные вложения в головной паровой котёл, тыс.руб.

- капитальные вложения в последующие паровые котлы ,тыс.руб. - капитальные вложения в последующие паровые котлы ,тыс.руб.

Пвк

- количество водогрейных котлов ,шт.

Ппк

- количество паровых котлов ,шт.

Кст.р

- коэффициент, учитывающий район строительства,

Ки

- коэффициент инфляций

Данные для расчёта капитальных вложений приведены в таблицу 1.

Таблица 1- Абсолютные капитальные вложения в строительство котельной.

| Тип котла

|

КПД, %

|

, тыс. руб. , тыс. руб.

|

, ,  , тыс. руб. , тыс. руб.

|

| Водогрейный котёл

КВ-ТС – 50- 150

|

85,2

|

34200

|

18000

|

| Паровой котёл

ДКВР-4

|

93

|

6408

|

3096

|

В рассматриваемой котельной принимается два паровых и два водогрейных котла.

Коэффициент учитывающий район строительства в соответствии с для Волгоградской, Кировской области, Чувашии Кст.р

=1,02 для Волгоградской, Кировской области, Чувашии Кст.р

=1,02

Коэффициент инфляций на 1 января 2008г. Ки

=23.

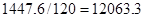

Ккот

= (34200+18000*(2-1)+6408+3096*(2-1))*1,51*23 =1447,6 тыс.руб.

3.11.2

Расчёт удельных капитальных вложений

КУД

= , руб./кВт , руб./кВт

где Nуст

- установленная мощность (производительность) котельной; МВт

Nуст

=120 МВт

КУД

= руб./кВт

руб./кВт

3.11.3 Расчёт технических показателей котельной

Годовая выработка тепла

а) для водогрейных котлов

=Qпр

*hотоп.

, тыс. ГДж/год =Qпр

*hотоп.

, тыс. ГДж/год

где Qпр-

- производительность котельной, ГДж/ч

hотоп.

- число часов отопительной нагрузки (5760), ч/год

hгод

– число часов в году (8760), ч/год

=432*5760=2488,3 тыс. ГДж/год =432*5760=2488,3 тыс. ГДж/год

б)для паровых котлов

=Qпр

*hгод.

,тыс. ГДж/год =Qпр

*hгод.

,тыс. ГДж/год

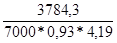

=432*8760=3784,3тыс. ГДж/год =432*8760=3784,3тыс. ГДж/год

3.11.4

Годовой отпуск тепла потребителю

Q .

= Qвыр

* .

= Qвыр

* , тыс. ГДж

, тыс. ГДж

где Ксн

- коэффициент на собственные нужды, зависящей от вида сжигаемого топлива, %

В рассматриваемой котельной в качестве топлива принимается уголь, поэтому

Ксн

=7%

а) для водогрейных котлов

Q =2488,3* =2488,3* =

2314,1тыс. ГДж =

2314,1тыс. ГДж

б) для паровых котлов

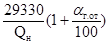

Q =3784,3* =3784,3*  =

3519,4 тыс. ГДж =

3519,4 тыс. ГДж

Qобщ

=2314,2+3784,3= 5833,6 тыс. ГДж

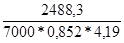

3.11.5 Годовой расход условного топлива

= =  , тыс. т.у.т

, тыс. т.у.т

где 7000 ккал/кг- теплота сгорания условного топлива

hка

- КПД котельной установки, ( для водогрейных котлов см. таб.№1)

hка

=93%, для паровых котлов

а) для водогрейных котлов:

= = =99,2 тыс. т.у.т =99,2 тыс. т.у.т

б) для паровых котлов:

= = =137,4 тыс. т.у.т =137,4 тыс. т.у.т

Годовой расход натурального топлива

В = =  * * , тыс. т.н.т , тыс. т.н.т

где Qн

- теплота сгорания натурального топлива, кДж/кг, принимается в зависимости от месторождения топлива и его марки

αпот

- коэффициент потерь топлива при транспортировке, складирования, разгрузке, %

α пот

=0,013

Согласно заданию на выполнение курсового проекта в качестве топлива принимается уголь марки ЖР, Кизеловского бассейна.

Qн

=21269 кДж/кг

а) для водогрейных котлов:

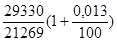

В =99,2* =99,2* =136,8 тыс. т.н.т =136,8 тыс. т.н.т

б) для паровых котлов:

В =137,4* =137,4* =191,3 тыс. т.н.т =191,3 тыс. т.н.т

Удельный расход топлива

вуд

= , кг/МДж , кг/МДж

а) для водогрейных котлов:

вуд

= =0,059кг/МДж =0,059кг/МДж

б) для паровых котлов:

вуд

= =0,054 кг/МДж =0,054 кг/МДж

4. Противопожарная безопасность

Персонал энергетических предприятий несет ответственность за обеспечение пожарной безопасности согласно “Положению об ответственности работников энергетических предприятий Российского акционерного общества “ЕЭС России” за обеспечение пожарной безопасности”.

Все инженерно технические работники, рабочие должны проходить подготовку по пожарной безопасности в целях приобретения и углубления пожарно-технических знаний об опасности технологического процесса, навыков в использовании имеющихся средств пожарной защиты, умения безопасно и правильно действовать при возникновении пожара и оказывать первую помощь пострадавшим.

Подготовка инженерно технические работники и рабочих по пожарной безопасности состоит из следующих основных положений:

· вводного инструктажа по пожарной безопасности;

· проводимых инструктажей (первичного, повторного, внепланового и целевого), в тематику которых обязательно включаются вопросы пожарной безопасности;

· специальной подготовки персонала;

· занятий по пожарно-техническому минимуму для соответствующих категорий персонала; проведения противопожарных тренировок;

· повышения знаний (квалификации) в учебных центрах, а также при проведении семинаров и целевых совещаний (конференций) по противопожарной защите;

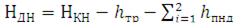

· изучения и проверки знаний правил пожарной безопасности.