Министерство образования и науки РФ

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

Иркутский государственный технический университет

Реферат по физике

"Полупроводники"

Иркутск 2010г.

Содержание

Введение

1.Полупроводники n-типа

2.Полупроводники p-типа

3.Носители зарядов

4.Прохождение тока

5. Транзисторные технологии

5.1 Точечные транзисторы

5.2 Эпитаксиальные транзисторы

5.3 Ионная имплантация

5.4 Полевой МОП-транзистор

5.5 ПТ с управляющим p-n-переходом

Список литературы

Введение

Если в полупроводник ввести примесь других веществ, то в дополнение к собственной появляется еще ипримесная электропроводность, которая в зависимости от рода примеси может быть электронной или дырочной.

1. Полупроводники n-типа

Если к четырехвалентному кремнию добавить пятивалентную сурьму (Sb), мышьяк (As) или фосфор (P), то их атомы, взаимодействуя с атомами кремния только четырьмя своими электронами, пятый отдадут в зону проводимости. В результате добавляется некоторое число электронов проводимости. Сам атом примеси при отдаче электрона становится положительным ионом. Примеси, атомы которых отдают электроны, называются донорами.

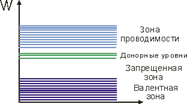

Полупроводники с преобладанием электронной электропроводности называются электронными полупроводниками или полупроводниками n-типа. Зонная диаграмма такого полупроводника показана на рис. 1.

Рис. 1 - Зонная диаграмма полупроводника n-типа

Энергетические уровни донора расположены немного ниже зоны проводимости, и таким образом в этой зоне появляется дополнительное число электронов, равное числу атомов донора. В самих атомах донора при этом дырки не образуются.

2. Полупроводники p-типа

Если же в четырехвалентный кремний ввести примесь трехвалентного бора (B), индия (In) или алюминия (Al), то их атомы отнимают электроны от атомов кремния, оставляя в наследство у кремния дырки. Такие примеси называютсяакцепторами. Сами атомы акцептора заряжаются отрицательно.

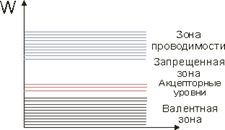

Полупроводники с преобладанием примесной электропроводности называютсядырочными полупроводникамиилиполупроводниками p-типа. Зонная диаграмма такого полупроводника показана на рис. 2:

Рис. 2 Зонная диаграмма полупроводника р-типа

Реклама

Как видно, энергетические уровни акцепторов располагаются немного выше валентной зоны. На эти уровни легко переходят электроны из валентной зоны, в которой при этом возникают дырки.

В полупроводниковых приборах главным образом используется примесная донорная, либо акцепторная электропроводность. При обычных рабочих температурах в таких полупроводниках все атомы примеси участвуют в создании примесной электропроводности, т. е. каждый атом примеси либо отдает, либо захватывает один электрон.

3. Носители зарядов

Чтобы примесная электропроводность преобладала над собственной, концентрация атомов донорной примеси NД

или акцепторной NА

должна превышать концентрацию собственных носителей заряда. Носители заряда, концетрация которых в данном полупроводнике преобладает, называются основными. Например, ими являются электроны в полупроводнике n-типа. Неосновными называются носители, концентрация которых меньше, чем основных. Концентрация неосновных носителей в примесном полупроводнике уменьшается во столько раз, во сколько увеличивается концентрация основных носителей. Интересно, что концентрация примеси всего лишь 0,0001% (один атом примеси на четыре с лишним миллиона атомов германия (или кремния)) увеличивает концентрацию основных носителей заряда в 1000 раз ну и соответственно увеличивается проводимость.

4. Прохождение тока

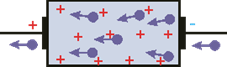

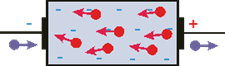

Рассмотрим прохождение тока через полупроводники с разным типом проводимости, для упрощения пренебрежем током основных носителей. На рисунке представлены условные изображения прохождения тока через полупроводники с электронной и дырочной электропроводностью.

Рис. 3 Ток в полупроводниках с электронной и дырочной электропроводностью

На рисунке плюсами и минусами обозначены заряженные атомы кристаллической решетки. Электроны соответственно темные, дырки красные кружочки со стрелочками. Под действием ЭДС источника в проводах, соединяющих полупроводник n-типа с источником, и в самом полупроводнике движутся электроны проводимости. В соединительных проводах полупроводника p-типа по прежнему движутся электроны, а в самом полупроводнике ток следует рассматривать как движение дырок. Электроны с отрицательного полюса поступают в полупроводник и заполняют пришедшие сюда дырки. К положительному полюсу приходят электроны из соседних частей полупроводника, и в этих частях образуются дырки, которые перемещаются от правого края к левому. В электротехнике принято условное направление тока от плюса к минусу. При изучении электронных приборов удобнее рассматривать прохождение тока от минуса к плюсу, что, собственно, и является истинным направлением тока.

Реклама

5. Транзисторные технологии

5.1

Точечные транзисторы

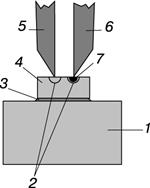

Первым прибором, позволившим получить заметное усиление тока, был точечный транзистор Браттейна и Бардина. Такой транзистор представляет собой кусочек германия n-типа, припаянный к металлическому основанию, которое играет роль базового контакта. Эмиттерным и коллекторным контактами служат две заостренные бронзовые проволочки, прижатые концами к противоположной стороне германиевого элемента (рис. 4). Если расстояние между такими точечными контактами достаточно мало (порядка нескольких десятков микрометров), то можно получить коэффициент усиления тока, превышающий единицу. Удовлетворительный эмиттер можно сделать почти из любого металла, но хороший коллектор обязательно должен содержать примесь n-типа. Коллекторные контакты формируются подачей на коллекторный вывод импульса сильного тока. При этом медь проволочки с большой скоростью диффундирует в материал n-типа коллектора (германий) и в небольшой области превращает его в материал p-типа. Медленно же диффундирующий материал примеси (скажем, фосфор) в непосредственной близости от контакта снова превращает материал в германий n-типа. В результате образуется структура pnpn-транзистора (транзистора с коллекторной ловушкой). Теория, объясняющая работу точечного транзистора образованием pnpn-структуры, оказалась наиболее приемлемой.

Рис. 4. Точечный транзистор, изображенный схематически. Две заостренные проволочки прижаты к полупроводниковому кристаллу n-типа (германий), припаянному к металлическому кристаллодержателю. 1 – латунный или иной кристаллодержатель; 2 – области p-типа; 3 – припой или золотой сплав (контакт базы); 4 – кристалл n-типа; 5 – эмиттерный точечный контакт (бериллиевая бронза); 6 – коллекторный точечный контакт (фосфористая бронза); 7 – область n-типа.

Точечные транзисторы были трудно воспроизводимы при изготовлении и неустойчивы во времени. Когда в 1949 Шокли опубликовал свою теорию транзистора сp-n-переходами, внимание исследователей переключилось на транзисторы с выращенными переходами.

Транзисторы с выращенными переходами.Для изготовления первых точечных транзисторов использовался поликристаллический материал с неоднородными характеристиками. Для выращенных переходов требовались германий с содержанием загрязнений менее 1Ч10–8

и технология, которая позволяла бы изменять содержание примеси на величину порядка 1Ч10–7

.

Зонная очистка. Самый эффективный способ получения кристаллов германия нужной степени чистоты – метод зонной очистки (плавки) – был предложен в начале 1950-х годов У.Пфанном. По этому методу слиток германия, загрязненного примесями, длиной ок. 50 см помещается в графитовой лодочке в длинную горизонтальную кварцевую трубу, которая проходит через ряд нагревательных индукционных катушек. Каждая из них создает узкую зону расплавленного германия, перемешающуюся вдоль слитка со скоростью ок. 25 см/ч. Примеси вместе с движущимися зонами расплава перемещаются к концу слитка, где их собирают и удаляют в отходы. Германий, полученный таким методом, – это, пожалуй, самый чистый из существующих материалов. Далее требует решения вопрос о легировании германия в кристаллической форме.

Вытягивание кристаллов. Способ выращивания кристаллов путем вытягивания из расплава под названием метода Чохральского был известен с 1918, но лишь примерно в 1950 он был успешно применен в технологии полупроводников. Индукционная катушка, окружающая графитовый тигель с чистым германием, наводит токи в графите, нагревая тигель выше точки плавления германия. Все это устройство помещено в прозрачную кварцевую трубу, наполненную инертным газом, как правило аргоном, который защищает поверхность германия от газообразных загрязнений. В расплав вводится примесьn-типа, обычно в виде легированного германия, которая позволяет сформировать коллектор транзистора. Примесь быстро и равномерно распределяется по расплаву. В расплав опускают затравку в виде небольшого монокристалла и медленно вытягивают ее. Германий затвердевает на затравке, и за счет роста в боковом направлении образуется кристалл диаметром ~2,5 см. (Затравку и тигель с расплавом непрерывно вращают для равномерного перемешивания.) Когда образуется кристалл определенного диаметра, его наращивают еще немного и в расплав вводят небольшое количество примесиp-типа. Эта примесь компенсирует первоначальную примесь n-типа и, кроме того, образует новую область кристалла. Материал примеси p-типа быстро и равномерно расходится по расплаву, образуя тонкий слой базы p-типа. После этого еще добавляют примесь n-типа для образования эмиттера, а затем кристалл извлекают из расплава. Хорошие транзисторы получаются, как правило, при отношениях удельного сопротивления добавок примеси примерно 1:10.

Описанный метод плох тем, что из расплава может быть вытянут только один слиток, так как содержание примеси в конечном (эмиттерном) расплаве слишком велико, чтобы он мог служить исходным (коллекторным) расплавом для следующего слоя транзисторов. Но был найден остроумный метод, позволяющий устранить эту трудность.

Примеси накапливаются непосредственно перед перемещающейся в расплаве границей между твердым и жидким материалом. Степень накопления (концентрация) примесей зависит от скорости роста твердой фазы. Если доноры и акцепторы, введенные в жидкую фазу, таковы, что одни из них больше "предпочитают" твердую фазу, чем другие, то при вытягивании кристалла с чередованием ускорения и замедления образуются чередующиеся слои n- иp-типа, и в одном слитке можно получить целый ряд транзисторных слоев.

В результате на большом кристалле образуется полупроводниковаяnpn-структура, пригодная для изготовления транзисторов (сэндвич). Разумеется, таким же способом можно получать и слои pnp-типа. Сэндвич отпиливают от кристалла и разрезают в двух взаимно перпендикулярных направлениях на отдельные транзисторные элементы длиной ок. 3 мм с поперечным сечением 0,6ґ0,6 мм. Эти элементы протравливают для удаления повреждений, возникших при разрезании, и к концам припаивают выводы. Перемещая с помощью микроманипулятора заостренную проволочку толщиной 0,05 мм по поверхности германиевого элемента, электрически определяют участокp-типа проводимости базы и импульсом малого тока приваривают к нему базовый вывод.

У транзисторов с выращенными переходами также имеются существенные недостатки, ограничивающие возможности их применения. Коэффициент усиления таких транзисторов не очень велик. Частота, на которой возможно усиление, ограничивается толщиной базы и при толщине, равной 1 мм, не может быть больше ~5 млн. герц. Транзисторами с выращенными переходами можно пользоваться для передачи низкочастотных сигналов, но они непригодны для цифровых схем и для коммутации. Однако приборы такого типа подтвердили правильность теории и указали путь к более сложным и совершенным транзисторам.

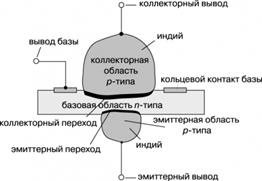

Сплавные плоскостные транзисторы.Сплавной плоскостной транзистор представляет собой тонкую пластинку германия, в которую с разных сторон вплавлены два шарика из индия, образующих эмиттер и коллектор (рис. 5).

Рис. 5. Сплавной плоскостной транзистор типа pnp, показанный схематически в разрезе.

Представляет собой электронный ключ, который открывается и закрывается при изменении направления смещения. Разные варианты такого устройства применяются в компьютерах, телефонном оборудовании и радиоприемниках.

Зонное выравнивание.Исходный материал нужного качества получают методом зонного выравнивания, который можно считать разновидностью метода зонной очистки. В один конец графитовой лодочки помещают соответствующим образом ориентированный затравочный кристалл германия, прижатый к слитку поликристаллического Ge. В торце слитка со стороны затравки имеется прорезь с вложенными в нее небольшими пластинками германия (n-типа), легированного сурьмой. При помощи индукционной катушки осуществляют однократное прохождение по слитку расплавленной зоны материала, легированного сурьмой. На фронте охлаждения зоны остается ровно столько сурьмы, сколько нужно для получения требуемого удельного сопротивления базы n-типа. Такой метод дает слитки удовлетворительного качества длиной ок. 50 см и диаметром 3 см.

Транзисторы изготавливаются из слитков методами массового производства. Тонкие круглые германиевые пластинки шириной около 2,5 мм, тщательно протравленные для удаления повреждений, вызванных разрезанием, загружаются виброустройством в многогнездный держатель. Индиевые шарики засыпаются в распределитель, который кладет по одному шарику на каждую пластинку. Все устройство перемещается через водородную печь; при этом в пластинку вплавляется эмиттер. Затем пластинки переворачивают, и процесс повторяется с несколько более крупными шариками для коллектора. Водород нужен для очистки поверхности германия от окисла, чтобы индий хорошо ее смачивал. Длительность обработки в печи и температуру подбирают так, чтобы толщина базы составляла примерно 0,025 мм.

Кристаллическую ось германия выбирают таким образом, чтобы граница раздела между индием и германием была плоской и параллельной одной из кристаллических плоскостей германия. При этом два перехода, приближающихся друг к другу с противоположных сторон пластинки, оказываются параллельными и могут быть подведены очень близко друг к другу. При охлаждении германий снова кристаллизуется на исходной пластинке. Рекристаллизованная область теперь становится областью p-типа, так как она сильно легирована индием. К оставшемуся за ее пределами индию можно припаять выводы. Транзисторы npn-типа изготавливаются по аналогичной технологии, но в этом случае в исходный германий p-типа вплавляется ввод, легированный сурьмой.

Далее поверхность германия стабилизируют легким протравливанием в щелочном растворе. Затем транзистор высушивают в нагретом воздухе с контролируемой влажностью и герметизируют. Внутри герметического стеклометаллического корпуса имеется "геттерный" влагопоглотитель – обычно крупинка пористого стекла. Контроль за влажностью очень важен, так как коэффициент усиления и токи утечки готового транзистора сильно зависят от количества влаги на поверхности германия вблизи перехода.

Сплавной германиевый транзистор может служить хорошим электронным ключом (для диапазона низких и средних частот), так как сильно легированные области коллектора и эмиттера имеют очень низкое сопротивление (доли ома) и не ограничивают переключаемый ток. Однако его граничная частота тоже не превышает нескольких десятков мегагерц. К сожалению, такой транзистор непригоден для работы при высоких температурах (выше 70–80°C) из-за увеличения тока утечки (который удваивается при повышении температуры на каждые 12 К). Хотя на смену германиевому транзистору со сплавными переходами давно уже пришли кремниевые транзисторы, значительные количества их еще производятся для специальных применений, так как они сравнительно недороги и не требуют больших напряжений для смещения эмиттера в прямом направлении.

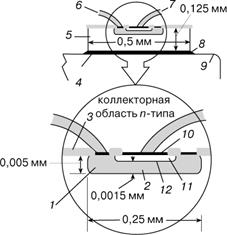

Диффузионные германиевые транзисторы. Уже на ранней стадии разработки транзисторов стало ясно, что для улучшения высокочастотных характеристик нужен другой метод контроля толщины перехода. Таким методом явился метод диффузии. Суть его в том, что полированная очищенная тонкая пластинка германия в течение двух часов выдерживается при 650°C под воздействием источника сурьмы. (Для защиты поверхности от загрязнений процесс проводится в атмосфере водорода.) В результате образуется базовый слой толщиной порядка 1 мкм. Алюминиевый эмиттер вплавляется на глубину ок. 0,5 мкм. На поверхность пластинки напылением в вакууме наносится базовый контакт в виде полоски, отстоящей на 12 мкм от эмиттерной. Затем германий вокруг двух полосок вытравливается так, что на пластинке остается ряд меза-структур, каждая из которых содержит активные элементы транзистора (рис. 6).

Рис. 6. Диффузионный микротранзистор, сформированный на поверхности довольно большого микрокристалла. Рис. 6. Диффузионный микротранзистор, сформированный на поверхности довольно большого микрокристалла.

Тысячи таких микрокристаллов могут одновременно обрабатываться методом диффузии. 1 – базовая область p-типа; 2 – коллекторный переход; 3 – слой диоксида кремния; 4 – коллекторный контакт; 5 – микрокристалл кремния; 6 – вывод базы; 7 – эмиттерный вывод; 8 – электрическое соединение золото – кремний; 9 – металлический кристаллодержатель; 10 – напыленный электрод; 11 – эмиттерная область n-типа; 12 – эмиттерный переход.

При толщине базы 0,5 мкм номинальная граничная частота достигает 900 МГц, что значительно больше, чем у приборов прежнего типа. Этот успех позволил проектировать схемы, рассчитанные на высокочастотные транзисторы. Высокочастотные германиевые транзисторы нашли применение в электронных схемах спутников связи и в подводных кабелях. Однако для германия так и не были реализованы потенциальные возможности, предоставляемые, в принципе, диффузионным процессом, и он был вытеснен кремнием, у которого на много порядков величины меньше токи утечки. Поэтому кремниевые транзисторы могут работать при температурах до 150°С, а не до 70°С, как германиевые.

Биполярные планарные транзисторы.Современные кремниевые планарные биполярные транзисторы почти полностью вытеснили германиевые из схем на дискретных компонентах в электронной промышленности и широко применяются в интегральных схемах, где германий вообще не используется. (Термин "планарные" означает, что все переходы выходят на поверхность, где они могут быть защищены слоем диоксида кремния. Термин "биполярные" означает, что используются носители обоих типов – и электроны, и дырки, в отличие от полевых транзисторов, о которых будет сказано ниже.)

Появление современного транзистора стало возможным благодаря успешному развитию фотолитографии, диффузии и выращивания кристаллов. Вообще говоря, существуют два вида транзисторных структур – из объемного материала и эпитаксиальная. Первая создается просто на поверхности пластинки из "массивного" кремния. Такой транзистор имеет тот недостаток, что у него большое последовательное сопротивление коллектора, нежелательное в случае переключающего устройства. Этот недостаток отсутствует при использовании эпитаксиального материала – тонкого слоя кремния с высоким удельным сопротивлением (в котором может быть создана транзисторная структура), выращенного поверх толстого слоя сильно легированного материала.

5.2 Эпитаксиальные транзисторы

Эпитаксиальная технология позволяет расширить рабочий диапазон транзисторов, особенно ключевых, за счет уменьшения последовательного сопротивления коллектора. Она основана на выращивании очень тонкого слоя полупроводника (достаточного для формирования активных элементов) поверх исходного слоя того же самого материала (рис. 6). Этот эпитаксиальный слой представляет собой продолжение исходной кристаллической структуры, но с уровнем легирования, необходимым для работы транзистора. Подложку сильно легируют (до содержания легирующей примеси порядка 0,1%), тщательно полируют и затем промывают, поскольку дефекты на поверхности подложки сказываются на совершенстве структуры эпитаксиального слоя.

Выращивание совершенного эпитаксиального слоя – очень сложный процесс, требующий тщательного выбора материалов и поддержания исключительной общей чистоты в системе. Слой выращивается методом химического осаждения из паровой фазы, обычно из паров тетрахлорида кремния SiCl4

. При этом используется водород, который восстанавливает SiCl4

до чистого кремния, осаждающегося затем на подложке при температуре ок. 1200°С. Скорость роста эпитаксиального слоя – порядка 1 мкм/мин, но ее можно регулировать. Для легирования слоя в рабочую камеру вводят мышьяк (примесь n-типа), фосфор (n-тип) или бор (p-тип). Обычно выращивают только один слой, но в некоторых случаях, например при изготовлении многослойных тиристоров, получают два слоя – один n-, а другой p-типа. Толщина эпитаксиального слоя составляет от нескольких микрометров для сверхвысокочастотных транзисторов до ~100 мкм для высоковольтных тиристоров. Эпитаксиальный материал дает возможность изготавливать транзисторы для усилителей и электронных ключей.

В противоположность технологии мезаструктур, при которой диффузия происходит равномерно по всей поверхности полупроводника, планарная технология требует, чтобы диффузия была локализована. Для остальной части поверхности необходима маска. Идеальным материалом для маски является диоксид кремния, который можно наращивать поверх кремния. Так, сначала в атмосфере влажного кислорода при 1100°С выращивают слой диоксида толщиной ок. 1000 нм (это занимает примерно час с четвертью). На выращенный слой наносят фоторезист, который может быть сенситизирован для проявления ультрафиолетовым светом. На фоторезист накладывают маску с контурами базовых областей, в которых должна проводиться диффузия (их тысячи на одной подложке), и экспонируют фоторезист под освещением. На участках, не закрытых непрозрачной маской, фоторезист затвердевает под действием света. Теперь, когда фоторезист проявлен, его легко удалить растворителем с тех мест, где он не затвердел, и на этих местах откроется незащищенный диоксид кремния. Для подготовки подложки к диффузии незащищенный диоксид вытравливают и пластинку промывают. (Здесь речь идет об "отрицательном" фоторезисте. Существует также "положительный" фоторезист, который, наоборот, после освещения легко растворяется.) Диффузию проводят как двухстадийный процесс: сначала некоторое количество легирующей примеси (бора в случае npn-транзисторов) вводят в базовый поверхностный слой, а затем – на нужную глубину. Первую стадию можно осуществлять разными способами. В наиболее распространенном варианте пропускают кислород через жидкий трихлорид бора; диффузант переносится газом к поверхности и осаждается под тонким слоем борсодержащего стекла и в самом этом слое. После такой начальной диффузии стекло удаляют и вводят бор на нужную глубину, в результате чего получается коллекторный p-n-переход в эпитаксиальном слоеn-типа. Далее выполняют эмиттерную диффузию. Поверх базового слоя наращивают диоксид, и в нем прорезают окно, через которое за одну стадию диффузией вводят примесь (обычно фосфор), формируя тем самым эмиттер. Степень легирования эмиттера по крайней мере в 100 раз больше, чем степень легирования базы, что необходимо для обеспечения высокой эффективности эмиттера.

В обоих диффузионных процессах, упомянутых выше, переходы перемещаются как по вертикали, так и в боковом направлении под диоксидом кремния, так что они защищены от воздействия окружающей среды. Многие устройства герметизируют поверхностным слоем нитрида кремния толщиной ок. 200 нм. Нитрид кремния непроницаем для щелочных металлов, таких, как натрий и калий, которые способны проникать сквозь диоксид кремния и "отравлять" поверхности в переходах и поблизости от них. Далее с использованием методов фотолитографии на поверхность устройства напыляют металл контакта (алюминий или золото), отделенный от кремния другим металлом (например, вольфрамом, платиной или хромом), впекают его в области базового и эмиттерного контактов, а излишек удаляют. Затем полупроводниковую пластинку путем распиливания или разламывания после надрезания разделяют на отдельные микрокристаллы, которые прикрепляются к позолоченному кристаллодержателю или выводной рамке (чаще всего эвтектическим припоем кремний – золото). С выводами корпуса эмиттер и базу соединяют золотыми проволочками. Транзистор герметизируют в металлическом корпусе или путем заделки в пластик (последнее дешевле).

Первоначально контакты делали из алюминия, но оказалось, что алюминий образует с золотом хрупкое соединение, обладающее высоким сопротивлением. Поэтому проволочные контакты из алюминиевой или золотой проволочки стали отделять от кремния другим металлом – вольфрамом, платиной или хромом.

Граничная частота транзисторов общего назначения составляет несколько сот мегагерц – примерно столько же, сколько было у ранних высокочастотных германиевых транзисторов. В настоящее время для высокочастотных типов эта граница превышает 10 000 МГц. Мощные транзисторы могут работать при мощности 200 Вт и более (в зависимости от типа корпуса), и нередки коллекторные напряжения в несколько сот вольт. Используются кремниевые пластинки размером несколько сантиметров, причем на одной такой пластинке формируется не менее 500 тыс. транзисторов.

Транзисторные структуры могут быть разного вида. Транзисторы для низкочастотных схем с низким уровнем сигнала нередко имеют точечно-кольцевую конфигурацию (точка – эмиттер, кольцо – база), которая, однако, не нашла широкого применения в тех случаях, когда предъявляются требования высокой частоты и большой мощности. В таких случаях и в транзисторах многих низкочастотных типов чаще всего применяется встречно-гребенчатая структура. Это как бы два гребешка с широкими промежутками между зубцами, расположенные на поверхности так, что зубцы одного входят между зубцами другого. Один из них является эмиттером, а другой – базой. База всегда полностью охватывает эмиттер. Основная часть гребешка служит токовой шиной, равномерно распределяющей ток, так что все эмиттерные зубцы имеют одинаковое смещение и дают одинаковый ток. Это очень важно для сильноточных приборов, в которых локальная неоднородность смещения может вследствие местного нарастания тока привести к точечному перегреву. В нормальном рабочем режиме температура перехода в транзисторах должна быть ниже 125°С (при ~150°С параметры прибора начинают быстро изменяться, и работа схемы нарушается), а потому в мощных транзисторах необходимо добиваться равномерного распределения тока по всей их площади. Сильноточные устройства часто разделяют на секции (группы зубцов, или малых транзисторов), соединенные между собой токовыми шинами с малым сопротивлением.

В транзисторах для диапазона сверхвысоких частот – другие трудности. Их максимальная рабочая частота ограничивается временем задержки, которое требуется для зарядки эмиттерного и коллекторного переходов (поскольку заряд переходов зависит от напряжения, они ведут себя как конденсаторы). Это время можно свести к минимуму, уменьшив до предела площадь эмиттера. Поскольку эффективно действует лишь периферийная часть эмиттера, зубцы делают очень узкими; зато число их увеличивают так, чтобы получить нужный ток. Ширина зубца типичного высокочастотного эмиттера составляет 1–2 мкм, и таковы же промежутки между зубцами. База обычно имеет толщину 0,1–0,2 мкм. На частотах выше 2000 МГц время переноса заряда через базу уже не является определяющей характеристикой – существенно также время переноса через область коллектора; однако этот параметр можно уменьшить только путем уменьшения внешнего напряжения на коллекторе.

5.3 Ионная имплантация

Контроль за толщиной базы, необходимый для изготовления СВЧ-транзисторов, удалось осуществить методом ионной имплантации. Ионы нужной легирующей примеси ускоряют в линейном ускорителе и имплантируют в полупроводник (кремний) на глубину порядка нескольких десятых микрометра (эта глубина зависит от вида иона и от напряжения ускорителя). Измеряя ток ионного пучка, можно очень точно регулировать глубину внедрения и количество внедряемой примеси. Затем кремний отжигают для устранения радиационных повреждений. Обычно процедуру ионной имплантации дополняют диффузией для достижения нужной глубины перехода. Ионная имплантация очень удобна также для точного формирования диффузионных резисторов в интегральных схемах.

Двоичное переключение. Почти любая неречевая информация и сама речь могут быть преобразованы устройствами для двоичного переключения. Рассчитав соответствующим образом схему, можно сделать так, чтобы за время некоего импульса тока коллектор достигал насыщения. При этом напряжение на коллекторном переходе, номинально равное 5 В, падает до нескольких десятых вольта. Когда же транзистор переходит в закрытое состояние, это напряжение возвращается к прежнему значению. Таким образом, у транзистора имеются два состояния – "открыто" и "закрыто", что соответствует 0 и 1 на языке логического переключения. На такой двоичный цифровой язык может быть переведена любая информация, в частности, снимки из космоса, телефонный разговор, условия коммерческой сделки.

За время импульса тока в областях коллектора и базы накапливается заряд. Чтобы транзистор вернулся в свое закрытое состояние большого напряжения, накопленный заряд должен рассеяться. Для ускорения такого процесса вводят центры рекомбинации – обычно атомы золота в небольшом количестве, – которые облегчают рекомбинацию избыточных электронов и дырок. В правильно спроектированном транзисторе могут быть достигнуты времена переключения в закрытое состояние порядка нескольких наносекунд. Такое быстродействие открывает широкие возможности применения транзисторов для цифрового переключения.

Тиристоры. Для схем с очень высокими напряжениями и очень большими токами созданы полупроводниковые приборы, называемые тиристорами. Один тиристор может работать при напряжениях до 4000 В и токах до 4000 А. В преобразователях тиристоры соединяют в каскады, рассчитанные на четверть миллиона вольт и более.

Тиристор состоит из двух транзисторов (npnиpnp), расположенных так, что коллекторpnp-части тиристора является базойnpn-части, а коллекторnpn-части – базойpnp-части. Если инжектировать небольшой ток в базуnpn-части, то он создаст для эмиттера прямое смещение, и возникнет ток эмиттера. Этот ток, собранный коллекторомnpn-части, становится током базыpnp-части, который вызывает появление тока эмиттера этой части. Такой процесс будет повторяться до тех пор, пока вокруг общего коллекторного перехода не соберется заряд, достаточный для нейтрализации связанного заряда, и тогда напряжение на нем понизится до уровня ~0,7 В, соответствующего насыщению. Так происходит "включение" тиристора. "Выключается" же он при понижении тока ниже некоторого порогового уровня, называемого удерживающим током. Если сделать площадь эмиттера достаточно большой, то легко можно переключать колоссальные токи.

Тиристоры пропускают ток только в одном периоде переменного тока; лишь с изобретением симистора появился настоящий полупроводниковый переключатель переменного тока для регуляторов электродвигателей, регуляторов освещенности и других устройств. Симистор состоит из двух выполненных на одной кремниевой пластинке тиристоров, включенных параллельно, но противоположно. Один из тиристоров пропускает ток в одном полупериоде, а другой – в следующем. Для включения симистора предусматривается управляющий электрод. Чтобы выключить его, нужно прервать ток. Интересной особенностью симисторов является то, что они проводят ток любого направления и могут переключаться либо положительным, либо отрицательным управляющим сигналом.

Фототранзистор.Когда на транзистор падает свет достаточно большой энергии, т.е. с достаточно малой длиной волны, в нем освобождаются электронно-дырочные пары. В нормальных условиях они рекомбинируют и исчезают. Но, если пары возникают вблизи p-n-перехода с напряжением обратного смещения, они могут диффундировать в область перехода. Один из носителей может быть ускорен напряжением, имеющимся на переходе, и тогда он приобретает способность освобождать дополнительные заряды в процессах столкновения. В материалеn-типа ускоряется дырка, в материалеp-типа – электрон. Поскольку заряды несут ток через переход, он возникает и во внешней цепи, т.е. свет преобразуется в электрический ток.

5.4 Полевой МОП-транзистор

Полевые транзисторы.Еще в 1930 Лилиенфельд делал попытки управлять проводимостью поверхностного слоя в полупроводниковом материале. В 1948 Шокли и Пирсон сообщили в печати об управлении токами за счет поверхностного полевого эффекта. Но лишь в начале 1960-х годов появился практически пригодный МОП-транзистор (металл – оксид – полупроводник). В отличие от биполярного кремниевого транзистора, МОП-транзистор является униполярным, т.е. его действие основано на управлении основными носителями.

Для изготовления МОП-транзисторов используется высокоомный кремний p- или n-типа. В кремнииp-типа методом диффузии создаются две сильно легированные близлежащие областиn-типа. Одна из них, называемая истоком, является входной. Другая – сток – служит выходом. Над узкой промежуточной областью наращивается тонкий изолирующий слой (толщиной 200 нм и менее) диоксида кремния. На него наносят слой металла или кремния, который служит управляющим электродом (рис. 7). Такое устройство и называется полевым транзистором со структурой металл – оксид –полупроводник (МОП-транзистором). При подаче на управляющий электрод положительного напряжения возникает сильное электрическое поле, которое притягивает электроны к поверхности кремния, и образуется проводящий каналn-типа, соединяющий исток со стоком. Режим с положительным напряжением называется режимом обогащения. Можно изготавливать приборы, открытые в отсутствие внешнего напряжения. Отрицательное напряжение в них сужает канал и повышает его сопротивление; такой режим называется режимом обеднения. Изготавливаются также транзисторы с каналомp-типа.

Рис. 7. Полевой транзистор. Управление током осуществляется посредством затворов. Такие транзисторы, изготовленные МОП-методом (слева) или методом диффузии (справа), являются униполярными, т.е. в них активную роль играют носители только одного типа.

Полевые МОП-транзисторы с электронами в качестве носителей называются n-МОП-транзисторами (а те, в которых носителями служат дырки, называются p-МОП-транзисторами). В n-МОП-транзисторе имеются две области n-типа, сформированные в подложке из кремния p-типа. Затвор – это электрод, изолированный от полупроводника тонким слоем диоксида кремния. В транзисторе, работающем в режиме обогащения, положительный потенциал, под которым находится сток, оказывает притягивающее действие на электроны источника. Но они не могут проходить через кремний p-типа с высокой концентрацией дырок. Когда же на затворе создается положительный заряд, возникающее при этом электрическое поле притягивает электроны к поверхности и здесь в тонком слое образуется проводящий канал, по которому ток проходит от истока. В n-МОП-транзисторе, работающем в режиме обеднения, между истоком и стоком имеется непрерывный проводящий канал из кремния n-типа, так что в нормальном состоянии транзистор пропускает ток. При подаче же на затвор отрицательного напряжения ток прекращается, так как электроны выталкиваются из канала. В полевом транзисторе с управляющим p-n-переходом электроны текут от истока к стоку. Ток электронов модулируется изменением напряжений на затворе и стоке. Поскольку МОП-транзисторы не требуют изолирующих островков, они допускают более высокую плотность "упаковки" на микросхеме, чем биполярные транзисторы. а – полевой n-МОП-транзистор; б – ПТ с управляющим p-n-переходом.

В процессе работы МОП-транзистора сn-каналом электроны, являющиеся основными носителями, выходя из истока, входят в канал и втягиваются в сток, который при этом приобретает положительное смещение относительно истока. Ток электронов модулируется напряжением на затворе. Как только потенциал стока, нарастая, сравняется с разностью потенциалов затвора и истока, ширина канала уменьшается до нуля и происходит так называемая отсечка. При дальнейшем повышении выходного напряжения на стоке ток остается почти постоянным.

Поскольку ток от затвора через диэлектрик практически отсутствует, входной импеданс полевого МОП-транзистора необычайно велик. Поэтому на затворе может длительное время сохраняться заряд, что позволяет создавать простые и изящные полупроводниковые запоминающие устройства. Благодаря этой интересной особенности полевых МОП-транзисторов и их малым размерам они приобрели важное значение в электронной промышленности.

5.5 ПТ с управляющим p-n-переходом

В таком полевом транзисторе контакты подводятся к полоскам в "кармане" высокоомного полупроводника n-типа. Наружная полоска является истоком; средняя полоска – сток – положительна относительно источника, так что от истока к стоку текут основные носители (электроны). Области затвора (p-типа) расположены в верхнем и нижнем слоях и соединены между собой диффузионно (рис. 7).

В рабочем режиме на p-n-переход подается напряжение обратного смещения, так что в областьn-типа распространяется зона обеднения. Изменяя обратное смещение на затворе, можно управлять шириной канала между затворами и модулировать ток. При достаточно большом напряжении происходит отсечка. Изменяя сочетания напряжений на затворе и стоке, можно сделать так, чтобы насыщение тока достигалось на любом постоянном уровне тока вплоть до нуля.

ПТ с управляющим p-n-переходом отличается очень высоким входным импедансом и очень низким уровнем шума. Поэтому он хорошо подходит для входного каскада тюнеров-усилителей.

Недостатки и надежность. В таких применениях, как телефонное, спутниковое, автомобильное и промышленное оборудование, от транзисторов требуется очень высокий уровень надежности. Скромная АТС, например, насчитывает около миллиона компонентов (в том числе транзисторов, резисторов и конденсаторов). За год они наберут около 1010

ч наработки на компонент. Один отказ за миллиард часов наработки – желательная и достижимая в настоящее время интенсивность отказов – соответствует примерно одному отказу в месяц.

Существуют два типа отказов: внезапные (обусловленные дефектами изготовления, такими, как непрочное скрепление и треснувшие микрокристаллы) и постепенные (которые могут быть вызваны диффузией контактных материалов и поверхностными процессами, причем то и другое подвержено температурному ускорению).

Для типичных транзисторов доля внезапных отказов может достигать 0,1%. Но такие отказы случаются обычно на начальной стадии работы транзистора. Когда речь идет о транзисторах для особо важных систем, например спутниковых, внезапные отказы можно отсеять путем испытаний на ускоренное температурное старение или старение под нагрузкой, а также путем термоциклирования. Однако такие методы оправдывают себя лишь в случае особо ответственного оборудования.

Постепенные отказы (когда повреждение накапливается) носят более фундаментальный характер. Эффекты, лежащие в их основе, можно собирательно назвать эффектами поверхностного заряда, хотя некоторые из них суть проявление связанного заряда на внутренней границе кремний –диоксид или поверхностных состояний, способных захватывать заряд; это могут быть эффекты, связанные с наличием подвижных ионов, например натрия, в диоксиде либо подвижных ионов или загрязнений на внешней стороне слоя диоксида или нитрида кремния. Тем не менее трудности, связанные с различными поверхностными зарядами, в основном устранены. Контроль за упомянутыми поверхностными эффектами доведен до такого уровня, что в качественно выполненных приборах они не представляют проблемы, и транзисторы pnp-типа столь же надежны, как и транзисторыnpn-типа.

Срок службы транзистора всегда укорачивает влага, остающаяся в газовой среде приборов, герметизированных в металлический корпус, и осаждающаяся на поверхности приборов, герметизированных пластмассой. Влага может придать подвижность поверхностным загрязнениям и тем самым привести к возникновению проводящих каналов. Это можно обнаружить, подав смещение на незагерметизированный транзистор и подышав на него. Если на поверхности транзистора имеется достаточно большой заряд, то ток утечки увеличивается и усиливаются пробойные явления, что указывает на образование проводящего канала. Но стоит снять напряжение и высушить поверхность, как транзистор восстанавливает свои характеристики. Влага также вызывает электролитическую коррозию металла электрода. Золото корродирует в присутствии даже малых количеств хлора (обычно в виде ионного остатка химического моющего средства, флюса или травильного раствора).

Сверхвысокочастотные транзисторы и МОП-устройства легко повреждаются разрядом статического электричества. Для защиты от такого повреждения их выводы соединяют накоротко на время складского хранения и транспортировки.

Прогноз на будущее. Будут и далее совершенствоваться и все шире применяться такие методы, как ионная имплантация. Расширится применение интерметаллических соединений. Транзисторы в интегральных схемах уменьшатся в размерах, станут более быстродействующими, будут потреблять меньше мощности. Развитие транзисторной техники пойдет по двум направлениям: будут наращиваться рабочая мощность и рабочее напряжение дискретных транзисторов. В области низких уровней мощности все большую роль будут играть интегральные схемы. Цены на них будут и далее снижаться. Будет все больше расширяться круг применения интегральных схем в логических устройствах, системах контроля и управления, системах обработки информации для всех аспектов жизни человека и общества. В 1960 были впервые созданы интегральные схемы всего лишь с несколькими биполярными транзисторами на микрокристалл. В 1976 степень интеграции превысила четверть миллиона. К 1980 этот показатель достиг почти миллиона, а в 2000 приблизился к 10 млн.

Список литературы

1. http://ru.wikipedia.org/wiki/Полупроводник

2. http://www.krugosvet.ru/enc/nauka_i_tehnika/tehnologiya_i_promyshlennost/TRANZISTOR.html

3. Галкин В.И., Прохоренко В.А.Полупроводниковые приборы. Минск 1979

4. Зи С.М.Физика полупроводниковых приборов. М., 1984.

|