Задание

на курсовой проект

1.Место постройки г. Москва

2.Длина здания, м

3.Пролет цеха, м

4.Шаг рам, м

5. Данные о крановом оборудовании:

5.1 Тип крана мостовой электрический

5.2 Количество два

5.3 Грузоподъемность 50/12,5

5.4 Отметка головки подкранового рельса +11.000

5.5 Режим работы средний

6. Колонна ступенчатая

7. Материал несущих конструкций по указаниям СНиП

8. Здание отапливаемое

9. Стены самонесущие

10. Тип кровли утепленная, по крупнопанельным плитам

11. Утеплитель минераловатные плиты

12. Марка бетона фундамента

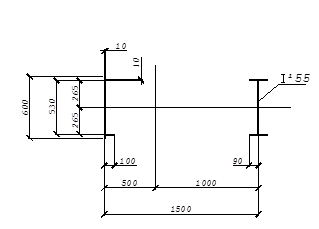

1.Компоновка поперечной рамы

1.1

Вертикальные размеры

Расстояние от головка кранового рельса до низа конструкции покрытия (h2

) зависит от высоты крана и определяется как

h2

= (hк

+ с) + а = 3150 + 100 + 300 = 3550 мм,

где hк

– габарит мостового крана, принимаемый по ГОСТу;

с = 100 мм – зазор между верхней точкой тележки крана и низом ригеля, устанавливается по технике безопасности;

а = 200 ÷ 400 мм – размер, учитывающий прогиб конструкции покрытия (фермы).

Высота цеха от пола до низа конструкций покрытия

Н = h1

+ h2

= 11 + 3,6 = 15,2 м

Габаритный размер Н принимается кратным 1,8 м при высоте более 10,8 м.

Н = 16,2 м

Увеличенный размер h1

= 12,6 м

Высота верхней части колонны

hв

= hп.б.

+ hр

+ h2

= 1,5 + 0,2 + 3,6 = 5,3 м,

где hп.б.

– высота подкрановой балки предварительно принимаемая равной (1/8 … 1/10)В;

В – пролет балки (шаг колонн),

hр

– высота кранового рельса, может быть принята в первом приближении равной 200 мм.

Высота нижней части колонны

hн

= Н – hв

+ hб

= 16,2 – 5,3 +0,8 = 11,7 м,

где hб

= (600 ÷ 1000) мм – заглубление опорной плиты базы колонны ниже нулевой отметки пола.

Общая высота рамы от низа база до низа ригеля

h= hв

+ hн

= 6,1 +11,1 = 17,2 м.

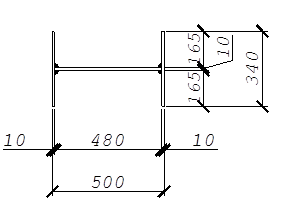

1.2

Горизонтальные размеры

В целях унификации, ширины верхней части колонны bв

= 1000 мм.

Ширина нижней части ступенчатой колонны

bн

= b0

+ λ = 500 + 1000 = 1500 мм,

где λ = 1000 мм – расстояние между разбивочной осью колонны и осью подкрановой балки, для кранов грузоподъемностью более 500 кН при отсутствии проходов.

Чтобы кран при движении вдоль цеха не задевал колонну, расстояние

λ ≥ В1

+ (bв

- b0

) + с1

= 350 + (1000 – 500) + 75 = 925,

Реклама

где В1

– расстояние от оси подкрановой балки до торца крана, принимается по ГОСТу;

с1

– минимальный зазор, принимаемый 75 мм для кранов грузоподъемностью более 500 кН.

По соображениям жесткости bн

> 1/20h в обычных зданиях bн

> 1/15h в зданиях с тяжелым режимом работы.

В целях экономии металла колонну делаем сквозную как более экономичную.

1.3

Размеры ригеля

Высота трапецеидальной стропильной фермы на опоре h0

принимается 2200 мм при всех пролетах. Уклон кровли i = 1:12

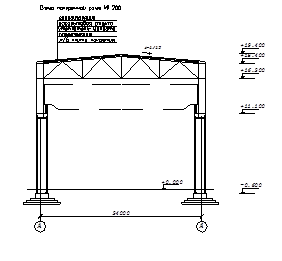

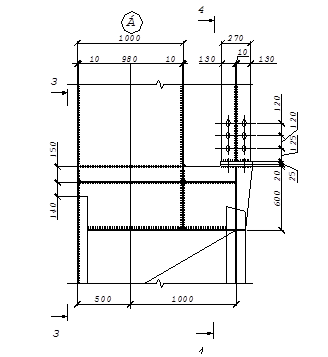

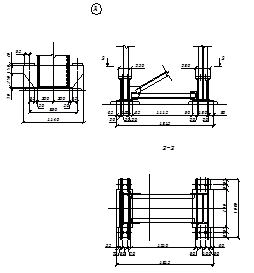

Рис.1 (Схема поперечной рамы)

2. Нагрузки на поперечную раму

2.1 Постоянные нагрузки

2.1.1 Собственный вес конструкции покрытия

Нормативную нагрузку от собственного веса стропильной фермы со связями на 1 м2

горизонтальной проекции здания можно определить по формуле

qф

н

= ψф

·γф

·L = 1,2·6·24 = 172,8 Н/м2

,

где γф

= 6 ÷ 9 – коэффициент веса фермы пролетом L = 24 ÷ 42 м при весе кровли 1,5 ÷4,0 кН/м2

;

ψф

= 1,2 – коэффициент, учитывающий увеличение веса фермы за счет связей.

Вес кровли на 1 м2

горизонтальной проекции определяется по формуле

qкр

= qкр

`

/cosα,

где α – угол наклона кровли; при уклонах кровли менее 1/8 можно принимать

cosα = 1.

Таблица1. Постоянные нагрузки от покрытия

| Нормативная |

Коэффициент |

Расчетная |

| Конструкция покрытия |

нагрузка, |

надежности |

нагрузка |

| кН/м² |

по нагрузке |

кН/м² |

| 1. Гидроизоляционный ковер |

0,2 |

1,3 |

0,26 |

| (4 слоя руберойда) |

| 2. Защитный слой (битумная мастика с |

0,42 |

1,3 |

0,55 |

| втопленным гравием) γ = 21кН/м²; t = 20 мм |

| 3. Пароизоляция (1 слой руберойда) |

0,05 |

1,1 |

0,06 |

| 4. Утеплитель |

| - минватные плиты |

0,16 |

1,2 |

0,19 |

| 5. Железобетонные плиты покрытия с |

1,65 |

1,1 |

1,82 |

| заделкой швов |

| - 3х12 |

qкр

`

= 0,26 + 0,55 + 0,06 + 1,82 + 0,08 + 0,19 = 2,96 кН/м2

.

Расчетную погонную нагрузку на ригель рамы определяется по формуле

qп

= [qкр

+ (qф

н

)γf

]В = (2,97 + (0,04+0,173)·1,05)12 = 38,3 кН/м, где

γf

– коэффициент надежности по нагрузке

В – шаг стропильных ферм.

Опорное расчетное давление ригеля на колонну от постоянной нагрузки

Nп

= qп

·L/2 = 38,3·24/2 = 459,9 кН,

где L – пролет рамы.

2.1.2 Собственный вес колонны

Собственный вес нижней части колонны (от низа базы до центра колонны) условно приложен к низу подкрановой части колонны

Nk

,1

= 75 кН.

Собственный вес верхней части колонны условно приложенный к низу над крановой части колонны

Nk

,2

= 25 кН

2.1.3 Упрощение расчетной схемы

Продольная (нормальная) сила в над крановой части колонны от постоянной нагрузки:

Nв

= Nп

+ Nк,2

= 459,9 + 25 = 484,9 кН.

При расчете рамы величину уступа е принимают:

е = (0,45 ÷ 0,55)bн

– 0,5bв

= 0,5·1,5– 0,5·1,0 = 0,25 м.

Продольная сила Nв

создает в нижней части колонны изгибающий момент

Мп

= Nв

·е = 484,9·0,25 = 121,2 кН·м.

2.2 Снеговая нагрузка

г. Москва находится в III снеговом районе

Реклама

При статическом расчете рамы снеговую нагрузку на ригель можно принимать равномерно распределенную

qсн

н

= s0

·μ = 1,05·1,0 = 1,05,

где s0

=1,05 кПа – вес снегового покрова на 1 м2

горизонтальной поверхности земли;

μ = 1,0 – коэффициент зависящий от профиля и угла наклона кровли.

Расчетная погонная равномерно распределенная нагрузка на ригель рамы

qсн

= qсн

н

·γf

·В = 1,05·1,4·12 = 12,6 кН/м

Величина опорного давления ригеля на колонну от снеговой нагрузки

Nсн

= qсн

·L/2 = 12,6·24/2 =151,2 кН.

Изгибающий момент от снеговой нагрузки в месте изменения сечения колонны

Мсн

= Nсн

·е = 151,2·0,25 = 37,8 кН·м.

2.3 Нагрузка от мостовых кранов

2.3.1 Вертикальные нагрузки на раму от колес мостовых кранов

Расчетная вертикальная нагрузка на колонну рамы является суммой опорных реакций соседних подкрановых балок. Для определения этих величин строят линии влияния опорных давлений подкрановых балок и устанавливают два спаренных крана таким образом, чтобы получить наибольшее значение Dmax

, на противоположной колонне рамы

Dmax

= ψ·γf

·Fmax

н

·∑yi

+ γf

·Gп.к.

Dmin

= ψ·γf

·Fmin

н

·∑yi

+ γf

·Gп.к.

,

где ψ = 0,85 коэффициент сочетаний для кранов с режимом работы 7К;

γf

= 1,1 – коэффициент надежности по нагрузке;

Fmax

н

=470кН, Fmin

н

= (50 + 62)/2 – 47 =9т=90 кН ;

∑yi

– сумма ординат линий влияния для опорного давления на колонну;

Gп.к.

– вес подкрановых конструкций

Gп.к.

= gп.к.

·В = 8·12 = 96 кН.

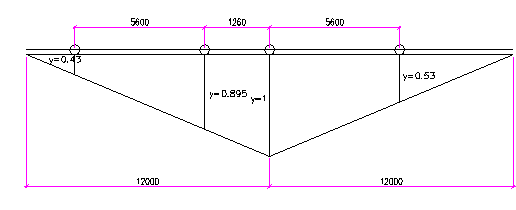

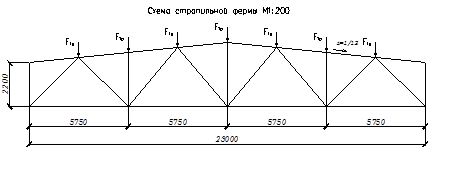

Рис.2 (Линии влияния опорных давлений подкрановых балок)

∑yi

= 2,86

Dmax

= 0,85·1,1·470·2,86 + 1,1·96 = 1360 кН,

Dmin

= 0,85·1,1·90·2,86 + 1,1·96 = 346,3 кН.

Ось вертикального сечения подкрановой балки обычно совпадает с осью подкрановой ветви колонны, т.е. подкрановая балка устанавливается с эксцентриситетом относительно оси колонны. Поэтому в раме от вертикального давления Dmax

и Dmin

возникают изгибающие моменты Mmax

и Mmin

, на которые рассчитывается рама.

Mmax

= Dmax

·ек

= 1360·1 = 1360 кН·м,

Mmin

= Dmin

·ек

= 346,3·1 = 346,3 кН·м, где

ек

= bн

– bв

/2 – е = 1 м – расстояние от оси подкрановой балки до центра тяжести сечения подкрановой части колонны.

2.3.2 Горизонтальная нагрузка на раму от колес мостовых кранов

Горизонтальные поперечные нагрузки на раму цеха, возникающие от поперечного торможения тележки крана, определяются при том же расположении кранов, как и для определения вертикального давления.

При расчете рамы считают, что сила поперечного торможения тележки крана распределяется поровну на все колеса одной стороны крана и через подкрановую балку и тормозные конструкции передаются на каркас (поперечные рамы) цеха.

Нормативная горизонтальная нагрузка на колесо крана

Тк

н

= 0,5f(Qк

+ Gт

)/n0

= 0,5·0,1(500 + 620)/2 = 28 кН, где

f – коэффициент трения при торможении тележки;

Qк

– грузоподъемность крана;

Gт

– вес тележки крана;

n0

– число колес на одной стороне мостового крана.

Расчетные горизонтальные нагрузки на колесо крана

Тmax

= ψ·γf

·Тк

н

·∑yi

= 0,85·1,1·28·2,96 = 74,9 кН

2.4 Ветровая нагрузка

г. Москва находится во I снеговом районе

Для статического расчета рамы ветровую нагрузку необходимо определять с наветренной стороны (активное давление) и отсос с противоположной стороны (направление отсоса совпадает с направлением ветра). На колонны рамы давление ветра передается через стеновое ограждение в виде равномерно распределенной нагрузки, а при наличии стоек фахверка еще и дополнительно в виде сосредоточенных сил.

Расчетная величина погонных равномерно распределенных нагрузок на 1 м высоты рамы от активного давления с наветренной стороны

qв

н

= γf

·W0

·с·k·B.

От отсоса ветра

qв

от

= γf

·W0

·с`·k·B, где

γf

= 1,4 – коэффициент надежности по нагрузке;

W0

= 0,23 кПа – нормативный скоростной напор, принимаемый в зависимости от места строительства;

с = 0,8 и с` = - 0,6 – аэродинамические коэффициенты зависящие от конфигурации здания;

k – коэффициент, учитывающий изменение ветрового давления по высоте;

В – шаг рам и ширина расчетного блока В1

при наличии промежуточных стоек фахверка;

До 5.000 м k = 0,5

qв

н

= 1,4·0,23·0,8·0,5·12 = 1,16 кН/м;

qв

от

= 1,4·0,23·0,6·0,5·12 = 0,73 кН/м.

До 16.200 м k = 0,734

qв

н

= 1,4·0,23·0,8·0,734·12 = 1,8 кН/м;

qв

от

= 1,4·0,23·0,6·0,734·12 = 1,12 кН/м.

До 10.000 м k = 0,65

qв

н

= 1,4·0,23·0,8·0,65·12 = 1,5 кН/м;

qв

от

= 1,4·0,23·0,6·0,65·12 = 0,93 кН/м.

До 10.000 м k = 0,85

qв

н

= 1,4·0,23·0,8·0,85·12 = 1,97 кН/м;

qв

от

= 1,4·0,23·0,6·0,85·12 = 1,23 кН/м.

Скоростной напор возрастает с увеличением высоты. Следовательно , ветровая нагрузка на колонны рамы будет неравномерной. Для упрощения расчета в зданиях высотой более 5 м ветровую нагрузку можно заменить эквивалентной равномерно распределенной по высоте колонны. Величину эквивалентной нагрузки можно определить по формуле

qэкв

= 2М/h2

, где

М – изгибающий момент в защемлении стойки от эпюры фактического ветрового давления

h – высота стойки (колонны).

qэкв

н

= 2·200,1/16,22

= 1,3 кН/м

qэкв

от

= 2·132,1/16,22

= 0,82 кН/м.

qср

н

=1,89кН/м

qср

от

= 1,18 кН/м.

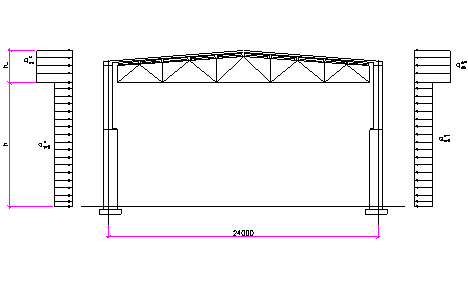

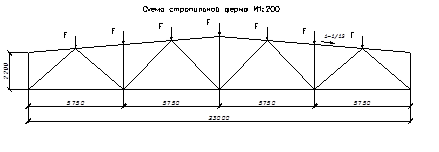

Рис.3 (Неравномерность ветрового давления в пределах высоты шатра)

Ветровая нагрузка, действующая в пределах шатра, заменяется сосредоточенной силой, приложенная на уровне низа ригеля рамы.

При наличии промежуточных стоек продольного фахверка сосредоточенные силы Wн

и Wот

можно определить по формулам

при одной промежуточной стойки фахверка

Wн

= qср

н

·hm

= 3,2·1,89 = 6,05 кН

Wот

= qср

н

·hm

= 3,2·1,18 = 3,78 кН

3. Статический расчет рамы

3.1 Составление таблицы расчетных усилий

Статический расчет производится методом конечных элементов с использованием программы SCAD «Расчет плоских стержневых систем»

В соответствующие графы записываем значения внутренних усилий для четырех сечений колонн на уровнях: заделки, верха нижней части колонны, низа верхней части колонны и сопряжения колонны с ригелем.

Таблица 2

| № |

Схема нагрузки и |

Вид |

Коэф. |

| схемы |

эпюры моментов |

нагрузки |

сочет. |

1-1 |

2-2 |

3-3 |

4-4 |

| М, кНм |

N, кН |

Q, кН |

М, кНм |

N, кН |

М, кНм |

N, кН |

М, кНм |

N, кН |

| 1 |

Постоян

ная

|

1 |

205.7 |

559.6 |

20.8 |

38.1 |

559.6 |

159.3 |

484.6 |

269.8 |

484.6 |

| 2 |

Временная

Снеговая на ригель

|

1

0,9

|

68.3

61.5

|

151.2

136.1

|

-7.0

-6.3

|

-14.0

-12.6

|

151.2

136.1

|

-51.8

-46.6

|

151.2

136.1

|

-89.0

-80.1

|

151.2

136.1

|

| 3 |

Ветровая |

1 |

192.0 |

4.3 |

25.2 |

12.8 |

4.3 |

12.8 |

4.3 |

47.4 |

4.3 |

(слева

направо)

|

0,9

|

172.8 |

3.9 |

22.7 |

11.5 |

3.9 |

11.5 |

3.9 |

42.7 |

3.9 |

| 3` |

Ветровая |

1 |

178.1 |

4.3 |

20.7 |

-7.8 |

4.3 |

-7.8 |

4.3 |

-55.1 |

4.3 |

(справа

налево)

|

0,9

|

160.3 |

3.9 |

-18.6 |

-7.0 |

3.9 |

-7.0 |

3.9 |

-49.6 |

3.9 |

| 4 |

Попереч-

ное тор-

можение

кранов

(на лев.ст)

|

1

0,9

|

441.3

397.2

|

5.6

5

|

-49.3

-44.4

|

-135.4

-121.8

|

5.6

5

|

-135.4

-121.8

|

5.6

5

|

0.4

0.36

|

5.6

5

|

| 4` |

Попереч-

ное тор-

можение

кранов

(на пр.ст)

|

1

0,9

|

-301

-270.9

|

5.6

5

|

-25.6

-23

|

-1.3

-1.2

|

5.6

5

|

-1.3

-1.2

|

5.6

5

|

134.4

121

|

5.6

5

|

| 5 |

Вертика-

льное

давление

кранов

(тележка

слева)

|

1

0,9

|

-59.8

-53.8

|

1346.8

1212.1

|

-74.9

-67.4

|

-936.8

-843.1

|

1346.8

1212.1

|

423.2

380.9

|

13.2

11.9

|

25.9

23.3

|

13.2

11.9

|

| 5` |

Вертика-

льное

давление

кранов

(тележка

слева)

|

1

0,9

|

637.3

573.6

|

359.5

323.6

|

-74.9

-67.4

|

-239.5

-215.6

|

359.5

323.6

|

106.6

95.9

|

13.2

11.9

|

-290.8

-261.7

|

13.2

11.9

|

3.2 Составление таблицы сочетания усилий

Таблица 3

Коэф.

сочет.

|

Обозначение

данных

|

1- 1 |

2- 2 |

3- 3 |

4- 4 |

| М, кНм |

N, кН |

Q, кН |

М, кНм |

N, кН |

М, кНм |

N, кН |

М, кНм |

N, кН |

| Номер схем |

1,3* |

1,3 |

| загружения |

| 1 |

усилия |

383,8 |

563,9 |

-41,5 |

-25,3 |

563,9 |

| Номер схем |

1,23*,4,5* |

1,3,4,5* |

| загружения |

1398,3 |

1028,2 |

-157,5 |

-173,7 |

505,4 |

| 0,9 |

усилия |

| Номер схем |

1,3 |

1,4,5 |

1,3* |

1,3* |

| загружения |

| 1 |

усилия |

13,7 |

563,9 |

4,4 |

-1110,3 |

1912 |

-167,1 |

489 |

-324,9 |

489 |

| Номер схем |

1,3,4,5 |

1,2,3*,4,5 |

1,2,3* |

1,2,3*,4*,5* |

| загружения |

| 0,9 |

усилия |

376,3 |

1780,6 |

-109,9 |

-1022,6 |

1916,7 |

-212,9 |

624,6 |

-540,2 |

641,5 |

| Номер схем |

1,4,5 |

1,3 |

| загружения |

| 1 |

усилия |

587,2 |

1912 |

-1,45 |

-25,3 |

563,9 |

| Номер схем |

1,2,3*,4,5 |

1,3,4,5* |

| загружения |

770,9 |

1916,7 |

-157,5 |

-173,7 |

505,4 |

| 0,9 |

усилия |

| Номер схем |

1,3 |

1,4,5 |

1,2 |

1,2 |

| загружения |

| 1 |

усилия |

13,7 |

563,9 |

4,4 |

-1110,3 |

1912 |

-211,1 |

635,8 |

-358,8 |

635,8 |

| Номер схем |

1,3,4,5 |

1,2,3*,4,5 |

1,2,3* |

1,2,3*,4*,5* |

| загружения |

| 0,9 |

усилия |

376,3 |

1780,6 |

-109,9 |

-1022,6 |

1916,7 |

-212,9 |

624,6 |

-540,2 |

641,5 |

4. Расчет и конструирование подкрановой балки

4.1 Нагрузки на подкрановую балку

Наибольшее вертикальное усилие на колесе

Fmax

н

= 470 кН.

Вес тележки и крана

G = 620 кН

Тип кранового рельса

КР-100

Нормативная горизонтальная нагрузка на колесо крана

Тк

н

= 0,5f(Qк

+ Gт

)/n0

= 0,5·0,1(500 + 620)/4 = 28 кН

Расчетные значения усилий на колесе крана определяем с учетом коэффициента надежности по назначению γн

= 0,95

Fк

= γн

·n·nc

·k1

·Fк

н

= 0,95·1,1·0,95·1,1·380 = 380,4 кН;

Tк

= γн

·n·nc

·k2

·Tк

н

= 0,95·1,1·1·0,95·28 = 28 кН.

4.2 Определение расчетных усилий

Максимальный момент возникает в сечении, близком к середине пролета. Загружаем линию влияния момента в среднем сечении, устанавливая краны невыгоднейшим образом.

Расчетный момент от вертикальной нагрузки

Мх

= α·М = 1,05·2143 = 2250,5 кН·м, где

Мy

= М(Tk

/Fk

) = 342 кН·м, где

α = 1,05 – учитывает влияние собственного веса подкрановых конструкций и временной нагрузки на тормозной площадке.

Расчетный момент от горизонтальной нагрузки

М = Тк

·∑уi

= 2143 кН·м.

Для определения максимальной поперечной силы загружаем линию влияния поперечной силы на опоре.

Расчетные значения вертикальной и горизонтальной поперечных сил:

Qх

= α·Fк

·∑уi

= 685,6 кН·м, где

4.3 Подбор сечения балки

Принимаем подкрановую балку симметричного сечения с тормозной конструкцией в виде листа из рифленой стали t = 6 мм и швеллера № 36.

Значение коэффициента β определим по формуле

β = 1 + 2(Му

/Мх

)·(hб

/hт

) = 1 + 2(342/2250,5)·(1,5/1,5) = 1,3,

где hб

≈ l/8 = 12/8 = 1,5 м – высота балки;

hт

= hн

= 1,5 м – ширина сечения тормозной конструкции.

Wхтр

= Мх

·β/γ·R = 2250,5·1,3/1,05·260 = 10716,7 см3

.

Задаемся tст

= 10

Оптимальная высота балки

hопт

= k√(Wхтр

/ tст

) = 1.1√(10716.7/10) = 114 см.

Минимальная высота балки:

hmin

= 5/24(γ·R·l)/(β·E)·(l/f)·(Мн

/Мх

)

= 5/24(26·1200·600·121600)/(1,3·2,06·104

·214300) = 83 см,

где Мн

– момент от загрузки балки одним краном при n = 1,0.

[l/f] = 1/600 – для кранов среднего режима работы;

Принимаем hб

= 130 см.

Задаемся толщиной полок

tп

= 2.5 см, тогда hст

= hб

- 2·tп

= 130 – 2.5·2 = 125 см.

Из условия среза стенки силой Qx

tст

≥ (1,5·Qx

)/(hст

·Rст

) = (1,5·685,6)/(130·150,8) = 0,6 см.

Принимаем стенку толщиной 1,0 см,

Размеры поясных листов определяем по формулам:

Iхтр

= Wхтр

·hб

/2 = 10716,7·130/2 = 696585,5 см4

;

Iст

= tc

т

·hст

3

/12 = 1,0·1253

/12 = 162760 см4

;

Ап.тр

= (Iхтр

- Iст

)/(2·((hст

+ tп

)/2))2

= 2·(533825)/ (127,5/2)2

= 66 см2

Принимаем пояс из листа сечения 25х30 мм, Ап

= 75 см2

.

Устойчивость пояса обеспечена т.к.

bсв

/t = (bп

– tст

)/4·tп

= (30 – 1)/4·2,5 = 2,9 < 0,5√(E/R) = 0,5√(2,06·104

/23) = 15,1

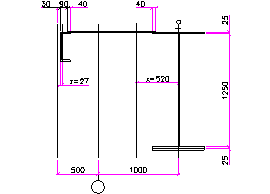

Рис.4 (Сечение балки)

4.4 Проверка прочности сечения

Определяем геометрические характеристики принятого сечения.

Относительно оси Х – Х:

Ix

= (tст

·hc

т

3

)/12 + 2·bп

·tп

(hc

т

/2 + tп

/2)2

= 162760 + 609609 = 772369 см4

,

Wх

А

= 2·Ix

/hб

=11882,6 см3

.

Геометрические характеристики тормозной балки относительно оси У – У(в состав тормозной балки входят верхний пояс, тормозной лист и швеллер):расстояние от оси подкрановой балки до центра тяжести сечения

х0

= (0,6·123·72,5 + 53,4·144,3)/(0,6·123 + 53,4 + 2·30) = 70 см;

Iу

= 0,6·1233

/12 + 0,6·123(72,5 – 70)2

+ 53,4(144,3 – 70)2

+ 40·702

+ 2·403

/12 =594965см4

Wу

А

= 2·Iу

/хА

= 2·594965/85 = 13999 см3

,

где хА

= х0

+bп

/2 = 70 + 15 = 85 см - расстояние от центра тяжести до наиболее напряженной точки «А» верхнего пояса подкрановой балки.

Проверим нормальные напряжения в верхнем поясе

σх

А

=Мх

/Wх

А

+Mу

/Wу

А

=214300/11882,6+15050/13999=19,1кН/см2

< R = 23кН/см2

Прочность стенки на действие касательных напряжений на опоре обеспечена, так как принятая толщина стенки больше определенной из условия среза.

Жесткость балки также обеспечена, так как принятая высота балки hб

> hmin

.

Проверим прочность стенки балки от действия местных напряжений под колесом крана

σму

= γ·Fк

/tст

·l0

= 1,1·380/1·43,6 = 10,1 кН/см2

< R = 23 кН/см2

,

где γ = 1,1 – коэффициент увеличения нагрузки на колесе, учитывающий возможное перераспределение усилий между колесами и динамический характер нагрузки;

l0

= c3

√(Iп1

/tст

) = 3,253

√(2903/1) = 43,6

Iп1

= Iр

+ bп

·tп

3

/12 = 2864,73 + 30·2,53

/12 = 2903 см4

,

где Iр

= 2864,73 – момент инерции рельса КР-100;

с = 3,25 – коэффициент податливости сопряжения пояса и стенки для сварных балок.

5. Расчет и конструирование колонны

5.1 Исходные данные для проектирования колонны

Таблица 4

| 1- 1 |

2 -2 |

3- 3 |

4- 4 |

| M |

N |

Q |

M |

N |

M |

N |

M |

N |

| 1398,3 |

1028,2 |

-157,5 |

-1110 |

1912 |

-211 |

641 |

-540 |

641 |

| 770,9 |

1916,7 |

-157,5 |

-1022 |

1916 |

5.2 Определение расчетных длин колонны

Расчетные длины для верхних и нижних частей колонны определяются по формулам:

lx

1

= μ1

·l1

и lx

2

= μ2

·l2

Так как Нв

/Нн

= l2

/l1

= 5,3/11,7 = 0,45;

Nн

/Nв

= 1916,7/635,5 = 3,02 ≥ 3,

значения μ1

и μ2

определим по таблице.

В однопролетной раме с жестким сопряжением ригеля с колонной верхний конец колонны закреплен только от поворота: μ1

= 2; μ2

= 3.

Таким образом, для нижней части колонны lx

1

= μ1

·l1

= 2·117 = 2340 см; для верхней lx

2

= μ2

·l2

= 3·530 = 1590 см.

Расчетные длины из плоскости рамы для нижней и верхней частей равны соответственно: ly

1

= Нн

= 1170 см; ly

2

= Нв

– hб

= 400 см.

5.3 Подбор сечения верхней части колонны

Сечение верхней части колонны принимаем в виде сварного двутавра высотой hв

= 1000 мм.

Определяем требуемую площадь сечения:

Для симметричного двутавра ix

≈ 0,42h = 0,42·100 = 42 см;

ρх

≈ 0,35h = 0,35·100 = 35 см;

λх

`=(lx

2

/ix

)√(R/E) = (1590/42)√(21,5/2,06·104

)= 1,223

mх

= ех

/ρх

= М/(N·0,35h) = 540/(640·0,35·100) = 2,4

Значение коэффициента η определим по приложению 10. Примем в первом приближении Ап

/Аст

= 1, тогда

η = (1,9 – 0,1mx

) – 0,02(6 – mx

)λx

= (1,9 – 0,1·2,4) – 0,02(6 – 2,4)1,223 = 1,57;

m1

x

= η·mx

= 1,57·2,4 = 3,8

По приложению

λх

`= 1,223 и m1

x

= 3,8; φвн

= 0,29;

Атр

= Nв

/φвн

·R = 641/0,29·21,5 = 105 см2

.

Компоновка сечения:

высота стенки hст

= hв

- 2·tп

= 100 - 2·1 = 98 см,

где предварительно принимаем толщину полок tп

= 1,0 см.

При m > 1 и λ` > 0,8 из условия местной устойчивости

hст

/tст

≤ (0,9 + 0,5λ`)√(E/R) = (0,9 + 0,5·1,223)√(2,06·104

/21,5) = 47

tст

= 98/47 = 2,1 см.

Поскольку сечение с такой стенкой неэкономично, принимаем tст

= 1 см и включаем в расчетную площадь сечения колонны два крайних участка стенки шириной по:

0,85tст

·√(E/R) = 0,85·1√(2,06·104

/21,5) = 26,3 см.

Требуемая площадь полки

Ап.тр

= (Атр

- 2·0,85tст

2

·√(E/R))/2=(105 - 2·0,85·12

·√(2,06·104

/21,5))/2 = 28 см2

.

Из условия устойчивости верхней части колонны из плоскости действия момента ширина полки bп

≥ ly

2

/20

Из условия местной устойчивости полки

Принимаем bп

= 28 см; tп

=14 см В последующем примем bп

= 34 см, т.к. пояса фермы получились 32 и 30 см.

Рис.5 (Сечение верхней части колонны)

bсв

/tп

≤ (0,36 + 0,1λх

)√(E/R) = (0,36 + 0,1·1,223)√(2,06·104

/21,5) = 15,

где bсв

= (bп

– tст

)/2 = (28 – 1)/2 = 13,5

Aп

= 28·1 = 28 см2

≥ Ап.тр

= 28 см2

bсв

/tп

= 13,5/1 = 13,5 < 15,5

Геометрические характеристики сечения.

Полная площадь сечения

А0

= 2·28·1 + 1·98 = 154 см2

;

Расчетная площадь сечения с учетом только устойчивой части стенки:

А = 2·28·1 + 2·0,85tст

2

·√(E/R) = 56 + 53 = 109 см4

;

Ix

= 1·983

/12 + 2·28·1[(100 – 1)/2]2

= 215647 см4

;

Iу

= 2·1·283

/12 = 3658,7 см4

;

Wx

= 215647/50 = 4401 см3

;

ρх

= Wx

/А0

= 4401/154 = 28,6 см;

ix

= √(Ix

/А0

) = √(215647/154) = 37,4 см;

iу

= √(Iу

/А0

) = √(3658,7/154) = 4,9 см.

Проверка устойчивости верхней части колонны в плоскости действия момента:

λх

= (lx

2

/ix

) = 1590/37,4 = 42,5;

λх

`

= (lx

2

/ix

)√(R/E) = 42,5√(21,5/2,06·104

) = 1,3;

mх

= М/(N·ρх

) = 540/(641·28,6) = 3;

Ап

/Аст

= 1·28/(1·98) = 0,29

Значение коэффициента η определяем

η = (1,45 – 0,05mx

) – 0,01(5 – mx

)λx

= (1,45 – 0,05·3) – 0,01(5 – 3)1,3 = 1,27;

m1

x

= η·mx

= 1,27·3 = 3,8

φвн

= 0,291;

σ = Nв

/(φвн

·А) = 641/(0,29·109) = 20,21 кН/см2

< R = 21,5 кН/см2

Недонапряжение составляет:

(21,5 – 20,21)100/21,5 = 3,7% < 5%.

Проверка устойчивости верхней части колонны из плоскости действия момента:

λх

= 400/4,9 = 81,6; φ = 0,725.

Для определения mx

найдем максимальный момент в средней трети расчетной длины стержня:

Мх

1/3

= М2

+ (М1

– М2

)(l2

– ly

2

/3)/l2

=

= - 211,1 + ((-540,2) – (-211,1))(5,3 – 4/3)/5,3 = -275,3 кН·м.

По модулю Мх

≥ Mmax

/2 = 540/2 = 270 кН·м;

mx

= Mx

A/NWx

= 27530·109/640·4401 = 1,1;

при mx

≤ 5 коэффициент с = β/(1 + α·mx

)

Значения α и β определим по приложению 11:

λу

= 81,6 < λс

= 3,14·√(E/R) = 3,14·√(2,06·104

/21,5) = 97,34

β = 1,0; α = 0,65 + 0,05mх

= 0,65 + 0,05·1,1 = 0,71;

с = 1,0/(1 + 0,71·1,1) = 0,56

Поскольку hст

/tст

= 98/1 = 98 < 3,8√(E/R) = 3,8√(2,06·104

/21,5) = 116; в расчетное сечение включаем всю часть стенки;

σ = Nв

/(с·φу

·А) = 640/(0,56·0,725·154) = 10,2 кН/см2

< R = 21,5 кН/см2

5.4 Подбор сечение нижней части колонны

Сечение нижней части колонны сквозное, состоящее из двух ветвей, соединенных решеткой. Высота сечения hв

= 1500 мм. Подкрановую ветвь колонны принимаем из широкополочного двутавра, наружную – составного сварного сечения из трех листов.

Определим ориентировочное положение центра тяжести.

Принимаем z0

=5см;

h0

= h – z= 150 – 5 = 145 см;

у1

= (│М2

│h0

)/(│М1

│+│М2

│) = (770,9·145)/(770,9 + 1110) = 59,4 см;

у2

= h0

- у1

= 145 – 59,4 = 85,6 см.

Определим усилия в ветвях в подкрановой

Nв1

= 1912·85,6/145 + 111000/145 = 1894,3 кН;

в наружной ветви

Nв2

= 1916,7·59,4/145 + 77090/145 = 1316,8 кН.

Определим требуемую площадь ветвей и назначим сечение:

Для подкрановой ветви:

Ав1

= Nв1

/φ·R·γ; задаемся

φ = 0,8; R = 225 МПа (фасонный прокат),

тогда

Ав1

= 1894,3/0,8·22,5 = 105,2 см2

.

По сортаменту подбираем двутавр

№55 (Ав1

= 118 см2

; ix

= 3,39см; iу

=21,8см).

Для наружной ветви:

Ав2

= Nв2

/φ·R·γ; задаемся φ = 0,8; R = 215 МПа (листовой прокат),

тогда

Ав2

= 1316,8/0,8·21,5 = 76,6 см2

.

Для удобства прикрепления элементов решетки просвет между внутренними гранями полок принимаем таким же, как в подкрановой ветви (564 мм). Толщину стенки швеллера tст

для удобства ее соединения встык с полкой надкрановой части колонны принимаем равной 10 мм; высота стенки из условия размещения сварных швов hст

= 600 мм.

Требуемая площадь полок:

Ап

= (Ав2

- tст

·hст

)/2 = (76,6 – 60·1)/2 = 8,3 см2

;

Из условия местной устойчивости полки швеллера

bп

/tп

≤ (0,38 + 0,08λ`)√(E/R) ≈ 15.

Принимаем bп

= 9 см; tп

= 1 см; Ап

= 9 см2

.

Рис.6 (Сечение нижней части колонны)

Геометрические характеристики ветви:

Ав2

= (1·60 + 2·9) = 78 см2

;

z0

= (1·60·0,5 + 9·5,5·2)/78 = 1,65 см;

Iх2

= 1·60·1,152

+ 2·1·93

/12 + 9·3,852

·2 = 467,7 см4

Iу2

= 1·603

/12 + 9·272

·2 = 31122 см4

.

iх2

= √(Iх2

/А0

) = √(467,7/78) = 2,5 см;

iу2

= √(Iу2

/А0

) = √(31122/78) = 20 см.

Уточняем положение центра тяжести колонны:

h0

= h – z= 150 – 1,65 = 148,35 см;

у1

= Ав2

h0

/(Ав1

+ Ав2

) = 78·148,35/(78 + 118) = 59 см;

у2

= 148,35 – 59 = 89,35 см.

Отличия от первоначально принятых размеров мало, поэтому усилия в ветвях не пересчитываем.

Проверка устойчивости ветвей: из плоскости рамы (относительно оси У-У).

Подкрановая ветвь:

λу

=lу

/iу

= 1170/21,8 = 53,7; φу

= 0,8;

σ = Nв1

/(φу

·Ав1

) = 1894,3/(0,8·118) = 20,1 кН/см2

< R = 22,5 кН/см2

Наружная ветвь

λу

=lу

/iу

= 1170/20 = 58,5; φу

= 0,83;

σ = Nв1

/(φу

·Ав1

) = 1316,8/(0,83·78,0) = 20,7 кН/см2

< R = 21,5 кН/см2

.

Из условия равноустойчивости подкрановой ветви в плоскости и из плоскости рамы определяем требуемое расстояние между узлами решетки:

λх1

= lв1

/iх1

= λу

= 53,7;

lв1

= 53,7·iх1

= 53,7·3,39 = 1,82 см.

Принимаем lв1

= 180 см.

Проверяем устойчивость ветвей в плоскости рамы (относительно осей Х1

-Х1

и Х2

-Х2

).

Для подкрановой ветви

λх1

=180/3,39 = 53,1 ; φх

= 0,83;

σ = Nв1

/(φу

·Ав1

) = 1894,3/(0,83·118) = 19,3 кН/см2

< R = 22,5 кН/см2

Наружная ветвь

λх2

= 180/2,5 = 72; φу

= 0,78;

σ = Nв1

/(φу

·Ав1

) = 1316,8/(0,78·78) = 21,4 кН/см2

< R = 21,5 кН/см2

.

Расчет решетки подкрановой части колонны. Поперечная сила в сечении колонны Qmax

= 157,5 кН.

Условная поперечная сила

Qусл.

= 7,15·10-6

(2330 – Е/R)(N/φ); при

R = 22…23 кН/см2

Qусл.

≈ 0,2А = 0,2(118 + 78) = 39,2 кН < Qmax

= 157,5 кН.

Расчет решетки проводим на Qmax

Усилия сжатия в раскосе

Nр

= Qmax

/2sinα = 157,5/2·0,86 = 91,6 кН;

α = 60° - угол наклона раскоса.

Задаемся λр

= 100; φ = 0,56.

Требуемая площадь раскоса

Ар.тр

= Nр

/(φRγ) = 91,6/0,56·22,5·0,75) = 9,7 см2

;

Принимаем ∟80х7 (Ар

= 10,8 см2

; imin

= 1,58)

λmax

= lp

/imin

= 175/1,58 = 110,7; φ = 0,54

где lp

= hн

/sinα = 150/0,85 = 176 см.

Напряжение в раскосе

σ = Nр

/(φ·Ар

) = 91,6/(0,54·10,8) = 15,7 кН/см2

< R·γ = 22,5·0,75 = 16,9 кН/см2

.

Проверка устойчивости колонны в плоскости действия момента как единого стержня.

Геометрические характеристики всего сечения

А = Ав1

+ Ав2

= 118 + 78 = 196 см2

;

Iх

= Ав1

у1

2

+ Ав2

у2

2

= 118·592

+ 78·89,352

= 1033464,96 см4

;

ix

= √(Ix

/А) = 72,6 см;

λх

= lх1

/iх

= 2340/72,6 = 32,23.

Приведенная гибкость

λпр

= √(λх

2

+ α1

А/Ар1

) = √(32,232

+ 27·196/21,6) = 35,8,

где α1

= 27 – коэффициент, зависящий от наклона раскосов;

при α = 45…60°;

Для комбинации усилий догружающих подкрановую ветвь N2

= 1916,7 кН;

М2

= 770,9 кН·м;

λпр

`

= λпр

√(R/E) = 35,8√(21,5/2,06·104

) = 1,16.

m = (МА(у2

+ z0

))/(NIx

) = (770,9·196(91)/(1916,7·1033464,96) = 0,69

φвн

= 0,57;

σ = N1

/(φвн

·А) = 1916,7/(0,57·196) = 17,2 кН/см2

< R·γ = 21,5 кН/см2

.

Для комбинации усилий догружающих подкрановую ветвь N1

= 3299 кН;

М2

= -1156 кН·м;

m = (МАу1

)/(NIx

) = (1110·196·59)/(1912·1033464,96) = 0,65

φвн

= 0,56;

σ = N1

/(φвн

·А) = 1912/(0,56·196) = 17,4 кН/см2

< R·γ = 22,5 кН/см2

.

Устойчивость сквозной колонны как единого стержня из плоскости действия момента проверять не нужно, так как она обеспечена проверкой устойчивости отдельных ветвей.

5.4 Расчет и конструирование узла сопряжения верхней и нижней частей колонны

Расчетные комбинации усилий в сечении над уступом:

1) М = -212,9 кН·м; N = 624,6 кН;

Давление кранов Dmax

= 1360 кН.

Прочность стыкового шва (ш1) проверяем по нормальным напряжениям в крайних точках сечения надкрановой части. Площадь шва равна площади сечения колонны.

наружная полка

σ = N/A0

+ │M│/W = 624,6/154 + 21290/4401 = 8,9 кН/см2

<Rсв

= 21,5кН/см2

.

внутренняя полка

σ = N/A0

- │M│/W = 624,6/154 - 21290/4401 ≈ 0.

Толщину стенки траверсы определяем из условия смятия:

tтр

≥ Dmax

/(lсм

Rсм.т

γ) = 1360/(34·35) = 1,1 см,

где lсм

= b0

p

+ 2tпл

= 30 + 2·2 = 34 см;

b0

p

= 30 см;

принимаем tпл

= 2 см;

Rсм.т

= 350 МПа.

Принимаем tтр

= 1,2 см.

Рис.7 (Конструктивное решение узла сопряжения верхней и нижней частей колонны)

Усилие во внутренней полке верхней части колонны (2-я комбинация)

Nп

= N/2 + М/hв

= 624,6/2 + 21290/100 = 525,2 кН.

Длина шва крепления вертикального ребра траверса к стене траверсы (ш2):

lш2

= Nп

/4kш

(βRу

св

γу

св

)min

γ.

Применяя полувтоматическую сварку проволокой Св-08А, d = 1,4…2 мм, βш

= 0,9; βс

= 1,05. Назначаем kш

= 8 мм; γуш

св

= γус

св

= 1; Rуш

св

= 180 МПа; Rус

св

= 165 МПа.

βш

Rуш

св

γуш

св

= 0,9·18 = 16,2 < βс

Rус

св

γус

св

= 1,05·16,5 = 17,3 кН/см2

;

lш2

= 525,2/4·0,6·16,2 = 13,5 см

lш2

< 85βш

kш

= 85·0,9·0,6 = 45,9 см.

В стенке подкрановой ветви делаем прорезь, в которую заводим стенку траверсы

Для расчета шва крепления траверсы к подкрановой ветви (ш3) составляем комбинацию усилий, дающих наибольшую опорную реакцию траверсы. Такой комбинацией будет N = 635,8 кН; М = -211,1 кН·м.

F = Nhв

/2hн

– М/hн

+ Dmax

0,9 = 635,8·100/2·150 –(-211,1)/150 + 1360·0,9=1437,3кН

Требуемая длина шва

lш3

= F/4kш

(βRу

св

γу

св

)min

γ = 1437,3/4·0,6·16,2 = 37 см

lш3

< 85βш

kш

= 85·0,9·0, = 45,9см.

Из условия прочности стенки подкрановой ветви в месте крепления траверсы определяем высоту траверсы hтр

:

hтр

≥ F/2tст.в

Rср

γ = 1437,3/2·1,1·13,0 = 50,3 см,

где tст.в

= 1,1 мм –толщина стенки I№55;

Rср

= 130 МПа – расчетное сопротивление срезу фасонного проката.

Принимаем hтр

= 60 см.

Проверим прочность траверсы как балки нагруженной силами М, N и Dmax

.

Нижний пояс траверсы принимаем конструктивно из листа 600х12 мм, верхние горизонтальные ребра 160х12 мм.

Найдем геометрические характеристики траверсы.

Положение центра тяжести сечения траверсы:

ун

= (2·16·1,2·44,4+1,2·58,8·30,6 + 1,2·42·0,6)/(2·16·1,2 +68,8·1,2 +1,2·42)=24,4см;

Ix

= 1,2·58,83

/12 + 58,8·1,2·5,22

+ 1,2·42·23,82

+ 2·18·1,2·202

= 68871 см4

;

Wmin

= Ix

/ув

= 68871/25,4 = 1945,5 см3

.

Максимальный изгибающий момент возникает при 1-й комбинации усилий:

Мтр

= Fтр1

(hн

– hв

) = (-М/ hн

+ (Nhв

)/2hy

)(hн

– hв

) = (21200/150 + 624,6·100/300)х(150 – 100) = 17476,7 кН·см;

σтр

= Мтр

/Wmin

= 17476,7/1945,5 = 8,98 кН/см2

< R = 21,5 кН/см2

.

Максимальная поперечная сила в траверсе с учетом усилий от кранов:

Qmax

= Nhв

/2hн

– М/hн

+ kDmax

0,9/2 =505,4·100/2·150 – (-17300)/150 +

+ 1,2·1360·0,9/2 = 1018,4 кН,

где k = 1,2 – коэффициент учитывающий неравномерную передачу усилий от Dmax

.

τтр

= Q/tтр

hтр

= 1018,4/1,2·60 = 14,2 кН/см2

>Rср

= 12,5 кН/см2

.

Тогда принимаем hтр

= 70 см, ун

=30см

Ix

= 104400 см4

;

Wmin

= Ix

/ув

= 2610 см3

.

τтр

= Q/tтр

hтр

= 1018,4/1,2·70 = 12,1 кН/см2

>Rср

= 12,5 кН/см2

.

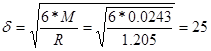

5.6 Расчет и конструирование базы колонны

Ширина нижней части колонны превышает 1 м, поэтому проектируем базу отдельного типа.

Расчетные комбинации в нижнем сечении колонны

1) М = -1028,2 кН·м; N = 1398,3 кН;

2) М = -1916,7 кН·м; N = 770,9 кН;

Правая база

Определим усилия в ветвях колонны:

Nв1

= -139850/148,4 – 1028,2·89,4/148,4 = -1675,1 кН;

Nот

= 0 кН.

База внутренней ветви принимается конструктивно 700х400х25.

Напряжение смятия

σсм

= Nв1

/Апл.факт

= 1675/0,7*0,4 = 0.6 кН/cм2

<R=0.84 кН/cм2

M= σсм

b2

/2=6*0.092

/2=0.0243МНм

σсм

= Nв1

/Апл.факт

= 1675/0,0118 = 142 МПа<R=314МПа

lш3

= F/4kш

(βRу

св

γу

св

)min

γ = 44 см

Левая база

Определим усилия в ветвях колонны:

Nв1

= 139850/148,4 – 1028,2·59/148,4 = 533,5 кН;

Nот

= 77090/148,4 – 119167·59/148,4 = 242,5 кН.

База внутренней ветви принимается конструктивно 700х300х25.

hтр

=0,5335/4*0,7*0,008*147=0,162м

Принимаем hтр

=30см

Fб

= 0,5335/4*186=7,2 Принимаем четыре болта диаметром 36мм.

Nб

=0,25*0,5335=0,133

M=0,133*0,005=0,0067

Сечение плитки 180х40

Отверстия диаметром 40мм

Wпл

=(18-4)*42

/6=37,3см3

σ=0,0067/0,0000365=179,6МПа<R=206МПа

Рис.8 (К расчету базы колонны)

6. Расчет и конструирование стропильной фермы

6.1 Сбор нагрузок на ферму

Нагрузка от покрытия

qкр

`

= 35,6 кН/м.

Узловые силы:

Узловые силы F= qкр

`

Bd = 106,8 кН;

F0

,F9

- прикладываются к колоннам, поэтому в расчете фермы они не учитываются.

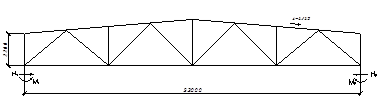

Рис.9 (Схема постоянной нагрузки)

Снеговая нагрузка.

Рис.10 (Схема снеговой нагрузки)

Расчетная нагрузка:

р=р0

×n×c×gн

= 12,6; с = 1 так как α < 25°

Узловые силы:

F÷ F= 12,6*3 = 37,8 кН.

Нагрузки от рамных моментов:

М1

max

= - 540 кН·м; М2соот

= 284,9 кН·м

Рис.11 (Схема приложения опорных моментов и распора)

Реакции распора

Н1

= 136,1 кН

Н2

= 116,2 кН

6.2 Расчет усилий в стержнях фермы

Таблица 5

| Элемент |

№ стержня |

Постоянная нагрузка |

Снеговая нагрузка |

Момент |

Распор |

Расчетные усилия |

| Растяжение |

Сжатие |

| Нижний пояс |

1-2 |

457,7 |

162 |

213,3 |

-116,2 |

| 2-3 |

814,6 |

288,3 |

154,9 |

-116,2 |

1257,8 |

-116,2 |

| 3-4 |

814,6 |

288,3 |

132,6 |

-116,2 |

| 4-5 |

457,7 |

162 |

133 |

-116,2 |

| Верхний пояс |

6-7 |

0 |

0 |

-253,3 |

0 |

| 7-8 |

-714,5 |

-252,9 |

-181,99 |

0 |

| 8-9 |

-714,5 |

-252,9 |

-181,99 |

0 |

| 9-10 |

-803,8 |

-284,5 |

-133 |

0 |

-1149,4 |

| 10-11 |

-803,8 |

-284,5 |

-133 |

0 |

-1221,3 |

| 11-12 |

-714,5 |

-252,9 |

-133,2 |

0 |

| 12-13 |

-714,5 |

-252,9 |

-133,2 |

0 |

| 13-14 |

0 |

0 |

-133,6 |

0 |

| Стойки |

2-8 |

-106,8 |

-37,8 |

0 |

0 |

-144,6 |

| 3-10 |

26,7 |

9,45 |

22,1 |

0 |

58,2 |

| 4-12 |

-106,8 |

-37,8 |

0 |

0 |

-144,6 |

| 1-6 |

0 |

0 |

-21 |

0 |

-21 |

| 5-14 |

0 |

0 |

-11,1 |

0 |

-11,1 |

| Раскосы |

1-7 |

-591 |

-209,2 |

50,5 |

0 |

50,5 |

-809,2 |

| 7-2 |

328,3 |

116,2 |

-41,2 |

0 |

444,5 |

-41,2 |

| 2-9 |

-143,8 |

-50,9 |

37,2 |

0 |

37,2 |

-194,7 |

| 9-3 |

-19,0 |

-6,7 |

-31,3 |

0 |

-57 |

| 3-11 |

-19,0 |

-6,7 |

-0,2 |

0 |

-25,9 |

| 11-4 |

-143,9 |

-50,9 |

0,2 |

0 |

0,2 |

-194,6 |

| 4-13 |

328,3 |

116,2 |

-0,2 |

0 |

444,5 |

-0,2 |

| 13-5 |

-591 |

-209,2 |

0,25 |

0 |

0,25 |

-168,2 |

6.4 Расчет сварных швов прикрепления раскосов и стоек к фасонкам и поясам фермы

Для сварки узлов фермы применяем полуавтоматическую сварку проволокой Св-08Г2С d=1,4-2мм; kш мах

=8мм; βш

= 0,9; βс

= 1,05. Назначаем γуш

св

= γус

св

=1; Rуш

св

= 180 МПа; Rус

св

= 165 МПа.

βш

Rуш

св

= 0,9·2,15 = 1,93 > βс

Rус

св

= 0,45·370·1,05 = 1,75;

Несущая способность швов определяются прочностью по границе сплавления

(βс

Rу

св

γу

св

)min

=175МПа=17,5 КН/см2

lш

=(N/2kш

*175)+1

| № стержня |

Сечение |

N

КН

|

Шов по обушку |

Шов по перу |

| Nоб

, КН |

kш, см

|

lш, см

|

Nоб

, КН |

kш, см

|

lш, см

|

| 1-7 |

160х100х12 |

809,2 |

606,9 |

0,8 |

23 |

202,3 |

0,6 |

11 |

| 7-2 |

100х7 |

444,5 |

311 |

0,6 |

16 |

133,3 |

0,4 |

11 |

| 2-9 |

80х7 |

194,7 |

136 |

0,6 |

8 |

58 |

0,4 |

5 |

| 9-3 |

63х5 |

57 |

40 |

0,6 |

6 |

17,1 |

0,4 |

5 |

| 2-8 |

80х5 |

144,6 |

101 |

0,6 |

6 |

43,2 |

0,4 |

5 |

| 3-10 |

50х5 |

56,3 |

41 |

0,6 |

6 |

18 |

0,4 |

5 |

6.3 Подбор профилей стержней фермы

Таблица 6

| № стержня |

Растяжение |

Сжатие |

Сечение |

Площадь |

lx

/ly

|

[λ] |

φmin

|

γ |

ix

/iy

|

λx

/λy

|

Атр

|

| 2-3 |

1257,8 |

-116,2 |

25ШТ1 |

71,5 |

600

800

|

250 |

0,425 |

0,95 |

6,1

6,88

|

62

|

| 3-4 |

| 1-2 |

619,7 |

-116,2 |

15ШТ1 |

33,9 |

300

550

|

250 |

0,425 |

0,95 |

3,93

4,7

|

31 |

| 4-5 |

| 7-8 |

-1149,4 |

30ШТ1 |

89,3 |

300

300

|

120 |

0,686 |

0,95 |

8,34

7,21

|

36

42

|

82 |

| 8-9 |

| 11-12 |

| 12-13 |

| 9-10 |

-1221,3 |

30ШТ1 |

89,3 |

300

300

|

120 |

0,686 |

0,95 |

8,34

7,21

|

36

42

|

83 |

| 10-11 |

| 6-7 |

-253,3 |

13ШТ1 |

27,3 |

300

300

|

120 |

0,806 |

0,95 |

3,34

4,27

|

90

70

|

20 |

| 13-14 |

| 1-7 |

50,5 |

-809,2 |

160х100х12 |

60 |

214

428

|

120 |

0,759 |

0,95 |

5,11

7,74

|

42

55

|

53 |

| 7-2 |

444,5 |

-41,2 |

100х7 |

27,6 |

342

428

|

0,95 |

3,08

4,45

|

| 2-9 |

37,2 |

-194,7 |

80х7 |

21,6 |

342

428

|

150 |

0,626 |

0,8 |

2,45

3,67

|

140

117

|

20 |

| 9-3 |

-57 |

63х5 |

12,26 |

342

428

|

300 |

0,325 |

0,95 |

1,94

2,96

|

170

144

|

10 |

| 2-8 |

-144,6 |

80х7 |

21,6 |

220

280

|

150 |

0,626 |

0,8 |

2,45

3,67

|

90

80

|

15 |

| 4-12 |

| 3-10 |

58,25 |

50х5 |

9,6 |

9,6 |

320

406

|

150 |

0,5 |

0,8 |

1,53

2,45

|

210

166

|

4,0 |

Использованная литература

1. «Металлические конструкции», Е.И. Беленя, Стройиздат 1986г

2. Методические указания по проектированию металлического каркаса одноэтажного промышленного здания, В.И. Парфенов, Уфа 1996г.

3. СНиП II-6-74 «Нагрузки и воздействия»

4. СНиП II-23-81 «Стальные конструкции»

|