| Министерство образования и науки РФ

Череповецкий государственный университет

Инженерно-экономический институт

Реферат

по теме:

«Экология бетона и использование

вторичных ресурсов»

Выполнил студент

группы 5ЭН-22

Малинин М.С.

Принял преподаватель

Мейлах А.П.

г. Череповец

2007

СОДЕРЖАНИЕ

ЭКОЛОГИЯ БЕТОНА.. 4

ЯЧЕИСТЫЙ БЕТОН (ГАЗОБЕТОН) 8

ПЕРЕРАБОТКА СТРОИТЕЛЬНЫХ ОТХОДОВ.. 10

ВТОРИЧНОЕ ИСПОЛЬЗОВАНИЕ БЕТОНА.. 12

ВВЕДЕНИЕ

Бетон превратился в настоящее время в наиболее используемый в мире материал, его достижения стали почти легендарными, и его использование оказало огромное влияние на формирование современной цивилизации и на все формы современной инфраструктуры. Бетон применяется везде: на поверхности земли и под землей, в воде и под водой. Он может принимать самые необыкновенные формы и удовлетворять самые прихотливые желания людей; экономически и экологически он доказал свою пригодность для устойчивого развития человеческого общества. Из последних достижений в строительстве с применением бетона можно отметить начало работ по возведению самого длинного в мире моста (35,6 км) над заливом Ханчжу и начало эксплуатации гидроэнергокомплекса “Три ущелья” в Китае, высотой плотины 185 м и мощностью 26 700 МВт. В текущем году должно начаться строительство сверхвысокого здания в Дубаи, ОАЕ, которое должно превзойти все известные “высотки” (Сирс Тауэрс — 442 м, Петронас — 452 м и планируемое здание финансового Центра в Шанхае — 492 м). Однако общество еще не в полной мере осознало роль и значение этого универсального материала.

Оксфордский центр по устойчивому развитию совместно с Советом по железобетону Великобритании подготовили материал о достоинствах бетона — как материала архитектурно привлекательного и экологически благоприятного (биопозитивного), отвечающего всем требованиям устойчивого строительства. Используя новый термин — аккумулятор энергии — авторы рассматривают здания из бетона как наиболее энергоэффективные, позволяющие в течение всего срока эксплуатации сооружения экономить энергию на отопление, вентиляцию, освещение и кондиционирование помещений и уменьшать таким образом выбросы CO2 в окружающую среду. Бетонные конструкции здания в сочетании с естественной вентиляцией помещений являются наиболее подходящим материалом и для создания благоприятного климата внутри помещений. Во многих офисных зданиях из современных материалов, по данным специалистов, возникают проблемы со здоровьем у работающего там персонала, получившие название “синдром нездоровых зданий”, приносящий ежегодно убытки в 600 млн стерлингов вследствие потерь рабочего времени. Благоприятный климат внутри помещений позволяет повысить производительность труда персонала на 6 — 16 процентов.

Реклама

Говоря о других достоинствах бетона по отношению к окружающей среде, нужно отметить, что его компоненты наименее дефицитны и места их добычи достаточно легко могут быть рекультивированы. Являясь почти инертным, бетон является идеальной средой для использования многочисленных отходов и вторичных продуктов переработки, которые в ином случае заполняли бы отвалы и свалки (золы, шлаки, рециклированные бетонные конструкции, полистирольный лом и т.д.). Изготовление бетона и доставка его к месту его укладки также весьма энергоэкономичны по сравнению с другими стройматериалами. В США, например, около 60 процентов бетона производится в пределах 180 км от места применения (металл и дерево перевозятся за несколько сот и даже тысяч километров). Единственно энергоемкий компонент бетонной смеси — цемент — занимает всего от 10 до 15 процентов его обьема и при этом за рубежом от 20 до 70 процентов энергии для его производства получают от альтернативных источников (сжигания автопокрышек, деревянных поддонов, одноразовой посуды и других горючих отходов).

Недавно проведенные в США, Канаде и Германии исследования выявили и другие достоинства бетона, в частности, при дорожном строительстве. При движении по дорогам с бетонным покрытием грузовой автотранспорт расходует на 11 процентов меньше топлива, чем по дорогам с асфальтовым покрытием. Светоотражательная способность бетона достигает 27 процентов, что требует значительно меньше энергии на освещение дорог и повышает безопасность движения по ним. Немецкая компания Heidelberg Cement разработала и в опытном порядке применила пористый дренирующий бетон, который снижает уровень шума от движущегося транспорта на 3 — 5 децибел и повышает безопасность движения на трассах за счет исключения эффекта аквапланирования.

Из последних значимых достижений в области технологии бетона специалисты выделяют так называемый самоуплотняющийся бетон — СБ, который за счет применения нового класса суперпластификаторов на основе эфиров поликарбоксилата и специального подбора гранулометрического состава смеси позволяет получать одновременно технический, экологический и социальный эффекты.

Реклама

Отказ от вибрации с соответствующим уменьшением пылеобразования существенно повышает привлекательность труда, снижает негативное воздействие на людей и окружающую среду, способствует сохранности оборудования и значительно повышает технологические возможности изготовления тонкостенных конструкций с выразительной высококачественной поверхностью.

С учетом особенностей нерасслаивающихся самоуплотняющихся смесей разработаны и находят применение опалубки с контролируемым водопоглощением, СPF (Controlled Permeability Formwork), которые представляют собой вкладыши с ворсовой поверхностью нескольких типов, забирают излишки воды и отдают ее в процессе твердения бетона, устраняя поверхностные микротрещины и воздушные пузырьки, улучшают качество поверхности, повышают долговечность конструкций. Вкладыши многократного применения, гибкие, могут принимать криволинейные очертания. Имеется 7 – 8 – летний опыт применения такой опалубки при сооружении резервуаров, водоводов, очистных и морских сооружений и других конструкций, работающих в агрессивных условиях. За счет улучшения качества поверхности достигается от 40 до 80 процентов уменьшение проницания хлоридов, специалисты утверждают, что применение CPF равносильно увеличению толщины защитного слоя бетона на 15 – 20 мм.

В рамках концепции по устойчивому развитию весьма интересен опыт использования нержавеющей стальной арматуры в Великобритании и некоторых других странах Европы для армирования конструкций реставрируемых исторических зданий и сооружений, а также при строительстве новых, особо ценных зданий из белого или цветных бетонов. На эти стали в Европе утверждены стандарты, в частности BS EN 1.4301, BS EN 1.4436, BS EN 1.4429 и BS EN 1.4462; диаметры арматуры изменяются в пределах 30 – 40 мм, срок их службы предполагается от 200 до 1000 лет.

В этом же аспекте значительный интерес представляют разработки новых химических добавок — репеллентов, придающих бетонным поверхностям пыле- и грязеотталкивающие свойства. Так, например, немецкая фирма REMEI GmbH предлагает импрегнирующую добавку REBAtex B1 Super, которая предохраняет изделия от загрязнения даже в процессе их изготовления. Японские исследователи на основе проведенных ими экспериментов предлагают использовать лазер для удаления с бетонных поверхностей рисунков-граффити, зачастую уродующих стены городских зданий и сооружений.

Совершенно нетрадиционный подход к вопросам создания бетонных конструкций с долговечной защитой фасадных поверхностей на основе нано-технологии предлагают специалисты из фирмы NANO-X GmbH из Саарбрюкена. Пользуясь достижениями этой новой технологической области, уже получены защитные материалы с совершенно удивительными свойствами. Химический процесс sol-gel позволяет осуществлять направленный синтез нано-композитов и придавать бетонным поверхностям индивидуальные специфические эффекты. Такие многофункциональные защитные материалы уже появились на рынке стройматериалов. Диапазон их действия распространяется от защитных функций (самоочищение поверхностей с помощью эффекта Lotus и эффекта бионики) за счет легкого удаления пыли, грязи и рисунков граффити до предотвращения появления высолов на бетонных поверхностях.

Касаясь вопросов усиления, ремонта или реставрации конструкций из бетона, нельзя не упомянуть и о новейших химических добавках, предназначенных для ремонтных составов с редуцированной усадкой. Такие добавки, изготовляемые на основе эфиров гликоля, дают до 50 процентов и более снижение деформаций усадки. Очень эффективно воздействие на бетон комбинации этих добавок с добавками на основе эфиров поликарбоксилата как для изготовления ремонтных композиций, так и для изготовления высококачественных полов промышленных зданий, стенок и днищ бассейнов, резервуаров и других водосборных и водоохранных сооружений.

К 2015 г. около 60 процентов населения Земли будет жить в городах, поэтому проблема снабжения городов питьевой и технической водой становится все острее. Из технических предложений наибольшего внимания заслуживают вопросы использования дождевой воды и, естественно, конструкции из бетона для ее сбора, хранения и транспортировки к потребителям. Наибольший опыт в этой области накоплен в Южной Корее.

Повсеместно доступный, технологичный и недорогой материал – бетон – составляет в наши дни большую часть городской застройки. И в наступившем столетии, по всей видимости, бетону уготована та же роль в окружающих нас зданиях и сооружениях, причем не только на Земле, но и в космическом пространстве. По данным ученых, на Луне имеются все основные компоненты бетонной смеси — песок и вода. Те же компоненты являются целью поиска новых европейских и американских экспедиций на Марс. Комитет по лунному бетону уже давно создан в рамках Американского института бетона.

Удовлетворяет ли бетон сегодняшним требованиям? С технической стороны – да. Его прочность и долговечность подтверждены постройками древнего Рима и нынешними башнями и мостами рекордных показателей. А с точки зрения эстетики? Уже прочно закрепился в мировой практике термин “архитектурный бетон”. Выразительные формы, высочайшее качество поверхностей, гармоничное сочетание палитры красок — вот формула его успеха. Цвет – одно из основных условий придания бетону нового биопозитивного имиджа.

Окрашивание бетона получило поистине огромный размах и в настоящее время мировое ежегодное потребление основного красителя – природного и синтетического железо-окисного пигмента — составляет 800 тыс. т. К 2010 г. его потребление превысит 1 млн т, причем в Западной Европе его потребление составит более 30 процентов от этой цифры, в Северной Америке – чуть менее 30 процентов, еще чуть меньше – в Азиатско-Тихоокеанском регионе. Существуют различные отпускные формы красителей (порошок, суспензии, гранулы), методы и технологии их применения.

В Европе вступил в силу новый гармонизированный стандарт на пигменты для окрашивания строительных материалов на основе цементных и известковых связующих EN 12878, где содержатся правила проведения испытаний пигментов для установления их соответствия требованиям стандарта с привлечением независимой испытательной лаборатории. Не забываются и более известные, проверенные временем способы получения цветных поверхностей: обнажение цветных природных и искусственных заполнителей для бетона, применение цветных цементов и, наконец, самый простой способ, окрашивание бетонных конструкций фасадными красками.

Бетон – материал, подсказанный человеку природой и служащий ее защите в течение веков. Его разумное применение прокладывает путь к экологически безопасному будущему последующих поколений на Земле.

Теплоизоляция

Однослойная стена из ячеистобетонных блоков плотностью 400-500 кг/м³ при толщине в 40 см имеет величину сопротивления теплопередачи равную 2,7-3,5 м20С/Вт.

Возгораемость и огнестойкость

Ячеистый бетон относится к негорючим строительным материалам. По ДИН 4102 он относится к несгораемому строительному материалу класса А1. Ячеистый бетон может использоваться для утепления строительных конструкций и теплоизоляции оборудования при температуре изолирующей поверхности до +4000 С. Многочисленные исследования проведенные в Швеции, Финляндии и Германии показали, что при повышении температуры до +4000С прочность ячеистого бетона увеличивается на 85%. Предел огнестойкости плит перекрытия и покрытия, согласно ГОСТ 30247.0-94, составляет 70 минут, т.е. соответствует REI 60.

Звукоизоляция

Конструкции дома из ячеистого бетона удовлетворяют нормативным требованиям по звукоизоляции по СНиП 11-12-77 "Защита от шума" и СТСЭВ4867-84 "Защита от шума в строительстве. Звукоизоляция ограждающих конструкций".

Морозостойкость

Ячеистый бетон благодаря своей капилярно-пористой структуре является морозостойким строительным материалом. Морозостойкость ячеистого бетона при попеременном замораживании и оттаивании достигает 50 циклов. Способность ячеистого бетона сохранять свои физико-механические свойства при многократном воздействии попеременного замораживания и оттаивания на воздухе над водой называется морозостойкостью и характеризуется его маркой по морозостойкости, которая принимается по установленному числу циклов попеременного замораживания и оттаивания.

Аккумуляция тепла

Ячеистый бетон способен аккумулировать тепло. Он накапливает тепло от отопления или солнечных лучей. При низких температурах, к примеру ночью, когда отопление становится более слабым, отдает накопленное тепло во внутренние помещения. Вместе с высокой степенью теплоизоляции, а также благодаря аккумуляции тепла обеспечивается постоянная и комфортная температура во всем доме. Зимой происходит экономия топлива, а в летнее время сохраняется приятная прохлада.

Микроклимат помещений

Оптимальная относительная влажность воздуха является решающей предпосылкой для приятного микроклимата в помещениях. Ячеистый бетон обладает, выражаясь профессионально, хорошей диффузией по отношению к влаге. Материал накапливает влагу из воздуха, транспортирует ее во внутренние помещения, таким образом влага попадает в воздух помещений в доме.

Экология

Ячеистый бетон является экологически чистым строительным материалом. Согласно исследованиям, проведенным в Германии институтом лучевой гигиены Федерального Управления по здравоохранению, уровень радиоактивности ячеистого бетона значительно ниже всех допустимых пределов. Кроме того, ячеистый бетон не выделяет токсичных веществ или вредных газов. По данным Минздрава РФ коэффициент экологичности, например, для стен из дерева равен 1.0; ячеистого бетона – 2.0; керамического кирпича – 10.0 и керамзитобетона 20.0.

Обрабатываемость

Материал легко пилится, режется, строгается и сверлится. Простота обработки ячеистого бетона позволяет изготавливать конструкции различной конфигурации, в том числе и арочные, обрабатывать поверхность, прорезать каналы и отверстия под электропроводку, розетки, трубопровода.

Экономичность

Стена из ячеистого бетона по стоимости в 2-3 раза ниже, чем стена из кирпича, а по качеству значительно выше. Экономично используются транспортные мощности. Применение грузоподъемных механизмов минимально. Точные размеры и ровная поверхность блоков дает значительную экономию отделочных материалов.

Проблема утилизации строительных отходов остро стоит во всем цивилизованном мире. По данным международной организации RILEM в странах ЕС, США и Японии к 2000 г. ежегодный объем только бетонного лома должен составить более 360 млн. т. Начиная с 70-х годов во многих странах ведутся широкомасштабные исследования в области переработки бетонных и железобетонных отходов, изучения технико-экономических, социальных и экологических аспектов использования получаемых вторичных продуктов. По сведениям из иностранных источников энергозатраты при добыче природного щебня в 8 раз выше, чем при получении щебня из бетона, а себестоимость бетона, приготавливаемого на вторичном щебне, снижается на 25 %.

В бывшем СССР внимание к этому вопросу было привлечено в конце 70-х годов. Тогда считалось, что утилизация имеющихся отходов позволила бы вовлечь в хозяйственный оборот около 40 млн. т. бетонного лома и около 1,2 млн. т. металла. Однако реальных мер для решения проблемы принято не было.

При сносе панельных домов первого периода индустриального домостроения, при производстве строительно-монтажных и сопутствующих работ образуется значительное количество строительных отходов, большая часть которых вывозится на полигоны и свалки, в том числе, несанкционированные, что отрицательно влияет на экологическую ситуацию в Московском регионе.

В то же время, отходы строительного производства представляют собой вторичное сырье, использование которого после переработки на вторичный щебень и песчано-гравийную смесь может снизить затраты на новое строительство объектов в городе и одновременно позволяет уменьшить нагрузку на городские полигоны, исключить образование несанкционированных свалок.

В настоящее время в г. Москве ежегодно образуется около 1500 тыс.тн. строительных отходов. Только 70-80 тыс.тн. перерабатывается в щебень, остальные вывозятся на полигоны, либо скапливаются на десятках несанкционированных свалок.

Переработка строительных отходов осуществляется, в основном, на дробильно-сортировочных установках.

Зарубежный опыт переработки строительных отходов

В мировой практике применяются два основных принципа организации переработки тяжелых строительных отходов и некондиционной продукции стройиндустрии:

o переработка образовавшихся отходов на месте их возникновения (на стройплощадке);

o переработка отходов на специальных комплексах.

Первый вариант

не позволяет применять высокопроизводительное оборудование, обеспечивающее получение чистого и фракционированного продукта. Кроме этого, оно требует особых мер экологической защиты близлежащих жилых домов, исключает возможность непрерывной работы дробильной установки.

Второй вариант

предусматривает дополнительные транспортные расходы на доставку отходов к месту переработки, которые компенсируются эффективной работой дробильно-сортировочного комплекса большой мощности, возможностью более глубокой переработки, отбором всех посторонних включений, возможностью организации постоянной логистики и маркетинга, относительно простым решением экологических проблем.

Например, в Германии в каждой земле существуют крупные перерабатывающие комплексы. Только в Берлине (где снос построенных во времена ГДР панельных пятиэтажек даже не планируется) их более 20.

Как правило, комплекс состоит из нескольких участков.

Участок приема отходов,

где осуществляется их складирование, предварительная сортировка и разделка негабаритных плит или обломков до размеров, которые способна пропустить дробилка. Этот участок обычно обслуживают экскаваторы с гидрокусачками.

Участок подготовленного материала,

где работают фронтальные погрузчики с емкостью ковша 4 - 5 м3

способные обеспечить непрерывную работу высокопроизводительной дробилки.

Перерабатывающая установка,

включающая приемный бункер, дробильный агрегат, магнитный сепаратор и сортировочный узел. На крупных перерабатывающих предприятиях в состав установки входят также дробилка вторичного дробления, более полный набор грохотов, система воздушной сепарации легких частиц (остатки утеплителя, обоев, линолеума и др.), а иногда и установка для мойки вторичного щебня.

Склад готовой продукции

может быть укомплектован поворотными конвейерами, отсыпающими щебень разных фракций в конические отвалы, или автоматизированными силосными складами, где в силосах хранится щебень, распределяемый по фракциям и но прочности, откуда он автоматически отгружается заказчику в заданном процентном соотношении.

Обычно комплексы оборудованы автомобильными весами для взвешивания поступающего материала и отпускаемой продукции.

В качестве первичных дробильных агрегатов чаще всего используют щековые дробилки, а также роторные агрегаты ударно-отражательного действия, причем последние часто не требуют установки дробилки второй ступени.

Работающие за рубежом комплексы не только выполняют важную экологическую и экономическую задачи государственного значения, но также являются высокорентабельными предприятиями. Их доходы складываются из платы за приемку материала на переработку (поставщик экономит транспортные расходы на доставку к месту свалки и плату за свалку) и доходов от продажи вторичного щебня, который дешевле природного и ему обеспечен сбыт. Производительность комплексов в зависимости от их комплектации и загрузки составляет 100-800 тыс. т в год.

Бетоны не являются после их разрушения и даже длительного хранения химически активными продуктами. Рассмотрим их с позиций использования материала:

первая характеризует процессы разрушения, хранения и использования;

вторая - применение высокоплотных и прочных бетонов как материала для сооружения стойких хранилищ.

Вопросами повторного использования бетона активно начали заниматься в 70-е и 80-е годы. Прежде всего, эта работа начата в европейских странах, где цена земли под отвалы наиболее высока.

На территории бывшего СССР работы начаты в Москве, в начале 80-х годов, где также существовал фактор высокой стоимости земли под отвалы. Первое применение дробленого бетона началось с использованием его в качестве подсыпки под временные дороги и для заполнения пустот и оврагов.

В НИИЖБе была сформулирована задача, каким образом более эффективно использовать дробленый бетон для его повторного использования в качестве крупного заполнителя. В связи с ограниченностью материала в статье приведены только отдельные результаты по методам активации щебня из дробленого бетона.

Активизация составляющих бетонной смеси позволил бы существенно улучшить основные технические свойства бетона. Эффект активизации заполнителей состоит в разрушении слабых зерен щебня или удалении остатков цементного камня, образовании свежих сколов, что приводит к повышению технических характеристик бетонов за счет улучшения качества контактной зоны.

В качестве методов активизации были применены механические, тепловые воздействия для активизации процесса дробления.

В таблице 1 представлены показатели качества щебня из дробленого бетона. Использовалось простое перемешивание без дополнительной обработки щебня в смесительных установках, самоизмельчение или обработка в шаровых мельницах с металлическими шарами. Качество активированного щебня оценивалось по показателю дробимости, водопоглощению, насыпной массе.

Таблица 1

Показатели качества щебня из дробленого бетона

| Щебень

|

Фракция,

мм

|

Насыпная

плотность, кг\м2

|

Водопоглощение, %

|

Показатель дробимости

|

| в сухом состоянии

|

в насыщенном водой состоянии

|

| Без обработки

|

5-10

10-20

5-20

|

1170

|

7

|

22,5

20

|

29,2

23,9

|

| После само-измельчения

|

5-10

10-20

5-20

|

1310

|

4,3

|

13,3

20,1

17,7

|

16.8

20.9

19,3

|

| После помола в шаровой мельнице

|

5-10

10-20

5-20

|

1350

|

3,8

|

11.2

12.7

12,1

|

13,4

11,8

12.2

|

Полученные результаты подтвердили высказанное предположение о возможности существенного улучшения качества щебня за счет избавления от растворной составляющей.

Наилучшие результаты достигнуты в случае помола дробленого бетона стальными шарами после предварительного низкотемпературного обжига. В данном случае был получен щебень, практически свободный от растворного компонента, а его свойства - дробимость, водопоглощение и насыпная плотность близки к аналогичным показателям исходного щебня.

Для создания рабочего оборудования по утилизации бетона и, прежде всего, его дроблению учитывался зарубежный опыт. При этом основным рассматривался ударный метод с использованием гидравлических молотов.

В таблице 2 представлены некоторые технические характеристики гидравлических молотов систем: "Кент Айе Еуропа", Нидерланды; "Крупп", ФРГ, и "Атлас Копко", Швеция.

Таблица 2

Технические характеристики гидравлических молотов зарубежного производства

| Тип

|

Масса без рабочего наконечника

|

Общая длина, MM

|

Расход масла, л/мин

|

Число ударов в 1мин

|

Давление масла, МПа

|

Диаметр шлангов, мм

|

Рабочий наконечник

|

| Диаметр, мм

|

Длина, мм

|

Масса, кг

|

| Фирма "Кент Айе Еуропа" (Нидерланды)

|

| Н-08Х

|

110

|

984

|

12-25

|

450-750

|

8-10

|

12,7

|

45

|

484

|

9,5

|

| Н-1ХА

|

140

|

1150

|

25-35

|

590-820

|

9-11

|

12,7

|

57

|

580

|

10

|

| Н-ЗХА

|

400

|

1364

|

45-65

|

500-730

|

9-11

|

12,7

|

75

|

685

|

21

|

| Н-4Х

|

500

|

1644

|

50-80

|

400-550

|

9-11

|

12,7

|

90

|

780

|

32

|

| Н-5Х

|

1000

|

1750

|

30-50

|

300-500

|

19-21

|

19

|

96

|

862

|

41

|

| Н-7Х

|

950

|

1781

|

90-140

|

400-570

|

12-14

|

19

|

106

|

921

|

58

|

| Н-8Х

|

1000

|

1872

|

90-140

|

400-570

|

14-16

|

19

|

106

|

809

|

50

|

| Н10ХВ

|

1400

|

2156

|

160-200

|

400-500

|

12-14

|

25,4

|

126

|

1110

|

96

|

| Н-12Х

|

1750

|

2276

|

170-210

|

400-500

|

12-14

|

25,4

|

136

|

П98

|

114

|

| Н-16Х

|

2100

|

2535

|

175-225

|

350-450

|

13-15

|

25,4

|

146

|

1295

|

145

|

| Н-20Х

|

3100

|

2663

|

205-260

|

350-450

|

15-17

|

25,4

|

156

|

1367

|

179

|

| Н-25Х

|

4200

|

3000

|

200-250

|

300-380

|

18-20

|

31,7

|

165

|

1400

|

210

|

| Фирма "Крупп" (ФРГ)

|

| НМ-51

|

91

|

-

|

28

|

1100

|

12

|

-

|

45

|

-

|

-

|

| НМ-61

|

133

|

-

|

20-40

|

500-1000

|

10-13

|

-

|

55

|

-

|

-

|

| НМ-110

|

180

|

-

|

50

|

1000

|

10-13

|

-

|

65

|

-

|

-

|

| НМ-200

|

395

|

-

|

55

|

650

|

15

|

-

|

80

|

-

|

-

|

| НМ-301

|

345

|

-

|

45-85

|

550-1000

|

12-15

|

-

|

80

|

-

|

-

|

| НМ-551

|

730

|

-

|

50-110

|

350-750

|

13-17

|

-

|

100

|

-

|

-

|

| НМ-600

|

925

|

-

|

85

|

500

|

15

|

-

|

100

|

-

|

-

|

| НМ-701

|

1210

|

-

|

120

|

550-1100

|

17

|

-

|

115

|

-

|

-

|

| НМ-702

|

1210

|

-

|

170

|

550-1100

|

12

|

-

|

115

|

-

|

-

|

| НМ-800

|

1480

|

-

|

120

|

450-900

|

18

|

-

|

135

|

-

|

-

|

| Фирма "Атлас Копко" (Швеция)

|

| ТЕХ-1000Н

|

110

|

-

|

15-35

|

480-1260

|

10-15

|

-

|

45

|

25-500

|

5-8

|

| ТЕХ-200Н

|

215

|

-

|

25-70

|

300-900

|

10-15

|

-

|

65

|

300-1200

|

14-39

|

| ТЕХ-250Н

|

275

|

-

|

25-70

|

300-900

|

10-15

|

-

|

65

|

300-1200

|

14-39

|

| ТЕХ-250 HS

|

290

|

-

|

70

|

900

|

10

|

-

|

65

|

300-120

|

14-39

|

Рис.1. Гидравлический молот НМ 900

Рис.2. Гидравлический молот ТЕХ 200 Н

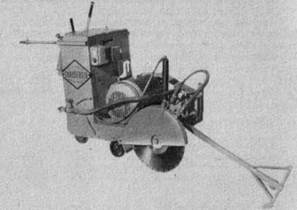

Стоит обратить внимание, что для разрезки бетонных полос в фирмах "Кристенсен", США, "Макс Рот", ФРГ, использовались машины для распиливания бетона. На рис. 3 показана одна из таких машин. Однако в целом они не нашли комплексного применения для полной утилизации бетона и железобетона.

Рис. 3 Машина СК ЗОЕ с электроприводом для резания бетона и железобетона фирмы "Кристенсен" (США)

Давление сжатого воздуха Мпа - 0,7

Частота вращения двигателя, о6\с - 27

Максимальный диаметр алмазного круга, мм - 900

Максимальная глубина резания, мм - 380

Диаметр рабочего вала, мм - 35

Габариты, мм:

Длина - 530

Ширина - 450

Высота - 700

Масса, кг - 42

Длина направляющих, мм - 1200 и 600

Расход охлаждающей жидкости, л - 1500

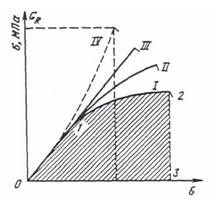

При разработке отечественного оборудования для дробления бетона был выбран способ давления с помощью рычажного пресса. Преимущества такой схемы по величине давления разрушения представлены на рис. 4. Величина давления по сравнению с ударной нагрузкой примерно в 2 раза меньше.

Рис. 4. Зависимость между напряжением s и деформацией е при различных скоростях нагружения: I, II, III, IV - возрастающие значения скоростей деформирования.

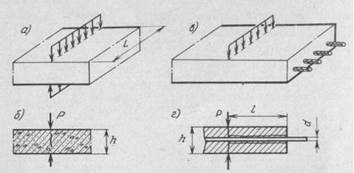

А как следует из схемы разрушения, показанной на рис. 5, происходит довольно равномерное отделение бетона от арматуры вследствие медленного (ползучего) разрушения контактной зоны между арматурой и бетоном [5].

Рис.5. Схема загружения бетонных и железобетонных изделий при разрушении: а, в - схемы положения нагрузок; б, г - схемы разрушения бетона и железобетона.

По такому принципу были запроектированы установки по первичному дроблению бетона, как для плоских изделий, так и для колонн и ригелей. В таблице 3 представлены основные технические характеристики установок для дробления некондиционных или отслуживших свой срок разрушенных железобетонных изделий.

Таблица 3

Техническая характеристика установок первичного дробления некондиционного бетона

| Показатель

|

С передвижным гидравлическим составом

|

Со стационарным гидравлическим прессом

|

| УПН 24-3,5-0,6

|

УПН 12-3,5-0,6

|

УПН 10-2-0,6

|

УПН 7(12)-3-0,6

|

| Производительность, м3

/ч, при переработке:

|

| Бетонных отходов

|

10

|

10

|

8

|

8

|

| Фракция дробленого материала, мм

|

0-250

|

0-250

|

0-250

|

0-250

|

| Установленная мощность, кВт, при разрушающем усилии пресса 2000 кН

|

87,5

|

87

|

79,5

|

79,5

|

| Габариты установки, м

|

| Длина

|

32,4

|

24,5

|

25.3

|

20,7

|

| Высота

|

6,2

|

6,2

|

4,1

|

4,1

|

| Масса установки, т

|

141,5

|

100

|

71,5

|

| В т.ч. масса обслуживающих площадок и металлоконструкций

|

25

|

20

|

15

|

12

|

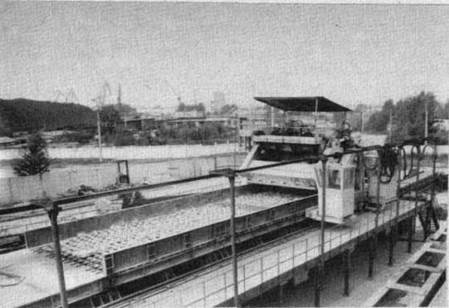

На рис. 6 представлена одна из отечественных установок на комбинате КЖБК-2 (бывшего московского главка "Главмоспромстройматериалов").

Рис. 6. Установка первичного дробления УПН 12-3,5-1,5 на заводе ЖБИ-7 Главмоспромстройматериалов.

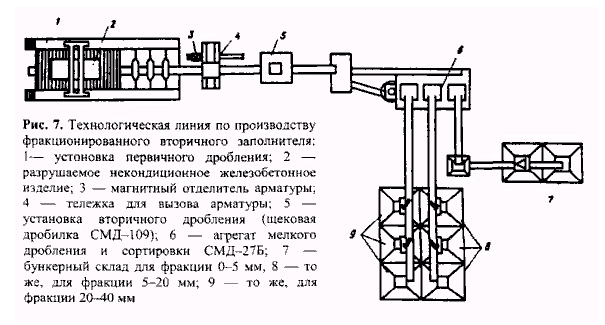

Технологическая линия по производству фракционированного вторичного заполнителя может быть мобильной и быть гибко вписана в любом межцелевом промежутке завода железобетонных изделий (рис.7).

Исследования последних лет, выполненные в НИИЖБе, МХТИ им. Д. И. Менделеева и МолдНИИстройпроекте, показали, что производство щебня из бетонолома - не самый эффективный способ использования вторичного бетона. Возможна плановая регенерация растворной части или в целом керамзитобетонов, суть которой - в тепловом ограниченном воздействии и создании CAO SiO2 на основе раздробленных фракций бетонолома диаметром 50-70 мм.

В качестве объектов исследования были выбраны следующие материалы:

бетонолом из керамзитобетона классов В5; В10; В30;

бетонолом из карамзитобетона класса В22,5.

Оптимизация режимов обжига бетонолома класса В5 и удельной поверхности вяжущего на его основе осуществлялась при температурах 500, 650, 800°С с интервалами по времени от 30 до 90 минут. Результаты оптимизации температуры обжига бетонолома и удельной поверхности вяжущего на его основе приведены в табл.4. В таблице 4 представлены основные результаты для температур обжига 500, 650 и 800°С.

Таблица 4

Пределы прочности растворов при сжатии и изгибе на вяжущих, полученных из бетонолома класса В5 при различных режимах обжига и удельной поверхности вяжущего

| Температура обжига в градусах Цельсия

|

Время обжига, мин.

|

Удельная поверхность, S, см2

/г

|

Кол-во Воды мл

|

Расплыв конуса, мм

|

Прочность растворa R, МПа

|

| изгибе

|

сжатии

|

| 500

|

60

|

3922

|

235

|

110

|

1,34

|

3,79

|

| 500

|

60

|

6066

|

232

|

110

|

2,04

|

5,94

|

| 500

|

60

|

8009

|

226

|

109

|

2,39

|

7,42

|

| 650

|

90

|

4100

|

235

|

107

|

1,84

|

6,4

|

| 650

|

90

|

6000

|

232

|

109

|

2,09

|

8,34

|

| 650

|

90

|

8035

|

218

|

109

|

2,41

|

10,03

|

| 650

|

60

|

4080

|

230

|

108

|

2,09

|

5,72

|

| 650

|

60

|

6010

|

236

|

107

|

2,32

|

8,2

|

| 650

|

60

|

8144

|

226

|

108

|

2,46

|

11,3

|

| 650

|

30

|

4000

|

233

|

109

|

1,96

|

7.31

|

| 650

|

30

|

6100

|

233

|

109

|

2,05

|

7,43

|

| 650

|

30

|

8020

|

229

|

109

|

2,3

|

9,22

|

| 800

|

60

|

4080

|

225

|

108

|

2,25

|

6,54

|

| 800

|

60

|

8000

|

220

|

109

|

3,73

|

9,4

|

| 800

|

60

|

6080

|

223

|

109

|

2,65

|

8,28

|

Анализ результатов эксперимента показывает, что при постоянных параметрах температуры и продолжительности обжига на рост активности регенерированного вяжущего существенное влияние оказывает увеличение удельной поверхности. Так, с изменением удельной поверхности в пределах 4000-8000 см2/г активность регенерированного вяжущего возросла в пределах 1,5-1,8 раза.

Вторым важным фактором, оказывающим воздействие на повышение активности вяжущего, является температура обжига, способствующая более полному измельчению непрогидратированных зерен цемента. Так изменение температуры обжига бетонолома в пределах 500-650°С при постоянных параметрах времени обжига и удельной поверхности дает рост активности регенерированного вяжущего в 1,4 раза. Изменение прочности цементного камня при воздействии температуры обжига в интервале 500-650°С, связанное с процессом дегидратации и последующим охлаждением, заложено в основу технологического процесса отделения заполнителя от растворной части путем самоизмельчения.

В процессе исследований установлены следующие рациональные параметры обжига и характеристики материалов:

- размер фракции щебня из бетонолома до - 70 мм;

- температура обжига - 650°С;

- продолжительность обжига - 60 минут;

- удельная поверхность вяжущего - 6000 см2/г.

Получение комплексного вяжущего и вяжущего из растворной части осуществлялось путем помола предварительно обожженного бетонолома при температуре 650°С и доведением удельной поверхности до 6000 см2/г. Комплексное вяжущее получается при помоле всей массы бетона, а вяжущее из растворной части - после отделения крупного заполнителя и помола растворной части. Закономерность рациональных параметров получения регенерированных вяжущих наблюдается при использовании и других классов бетонолома. Результаты испытаний по определению предела прочности при сжатии и изгибе растворов на регенерированных вяжущих, полученных из различных классов бетонолома, приведены в табл. 5.

Таблица 5

Пределы прочности растворов при сжатии и изгибе на регенерированных вяжущих, полученных из различных классов бетонолома с удельной поверхностью S = 7000 см2

/г

| Вид и класс исходного бетонолома

|

Вид вяжущего

|

Водо-вяжущее отношение

|

Расплыв конуса,

мм

|

Прочность раствора, R, МПа

|

| Изгиб

|

Сжатие

|

| После ТВО

|

28 суток нормального твердения

|

После ТВО

|

28 суток нормально-го твердения

|

| Керамзито-бетон В5

|

Комплексное

|

0,41

|

107

|

1,3

|

2.8

|

4,7

|

5,2

|

| Из растворной части

|

0,42

|

109

|

1,8

|

3,4

|

6,2

|

8,7

|

| Керамзито-бетон В 10

|

Комплексное

|

0,41

|

107

|

2,6

|

3,6

|

11,4

|

12,6

|

| Из растворной части

|

0,41

|

107

|

3,1

|

3,8

|

16,2

|

18,7

|

| Керамзито-бетон В30

|

Комплексное

|

0,42

|

112

|

3,6

|

4,1

|

19,6

|

24,2

|

| Аглопори-тобетон В12,5

|

Комплексное

|

0,43

|

112

|

1,4

|

2,3

|

4,8

|

5,7

|

| Аглопори-тобетон В25

|

Комплексное

|

0,41

|

107

|

2,7

|

3,3

|

8,1

|

9,8

|

| Из растворной части

|

0,42

|

108

|

9,6

|

15,36

|

26,9

|

32,2

|

Из результатов, приведенных в таблице 5, видно, что активность регенерированного вяжущего увеличивается с повышением класса исходного бетонолома. Увеличение активности регенерированного вяжущего вызвано изменением концентрации цемента в плотном теле, которая находится в пределах от 15 до 30% для исследуемых классов бетона. Активность регенерированного вяжущего из растворной части в 1,5-1,7 раза выше активности комплексного вяжущего, полученного из одного и того же класса обожженного бетонолома. В отличие от вяжущего из растворной части, комплексное вяжущее характеризуется значительным содержанием активных минеральной и инертной добавок, которые образуются в процессе помола пористого заполнителя.

Несомненно, что полученное регенерированное вяжущее, набирая предел прочности выше 30 МПа, будет эффективным особенно для растворов и поробетонов.

ВЫВОД

Повсеместно доступный, технологичный и недорогой материал – бетон – составляет в наши дни большую часть городской застройки. И в наступившем столетии, по всей видимости, бетону уготована та же роль в окружающих нас зданиях и сооружениях, причем не только на Земле, но и в космическом пространстве. По данным ученых, на Луне имеются все основные компоненты бетонной смеси — песок и вода. Те же компоненты являются целью поиска новых европейских и американских экспедиций на Марс. Комитет по лунному бетону уже давно создан в рамках Американского института бетона.

Удовлетворяет ли бетон сегодняшним требованиям? С технической стороны – да. Его прочность и долговечность подтверждены постройками древнего Рима и нынешними башнями и мостами рекордных показателей. А с точки зрения эстетики? Уже прочно закрепился в мировой практике термин “архитектурный бетон”. Выразительные формы, высочайшее качество поверхностей, гармоничное сочетание палитры красок — вот формула его успеха.

Бетон – материал, подсказанный человеку природой и служащий ее защите в течение веков. Его разумное применение прокладывает путь к экологически безопасному будущему последующих поколений на Земле.

|