Министерство образования РФ

Внебюджетный заочный факультет ПГС

Кафедра ГСХ

Контрольная работа №1

по дисциплине

«Дорожное и строительное материаловедение»

вариант №8

г. Омск - 2001

Содержание

1. Вопрос №2 Привести классификацию керамических изделий, охарактеризовать их свойства

2. Вопрос № 22 Из каких сырьевых материалов производят стекло? Основы производства стекла

3. Вопрос №35 Дать определение асфальтобетону, привести классификацию асфальтобетона

4. Вопрос №48 Что такое герметики? Цель применения герметиков, разновидность этих материалов

5. Вопрос № 59 Изобразить технологическую схему производства многослойных безосновных линолеумов

6. Вопрос №69 Какие виды трещин бывают у дерева и как предотвратить появление трещин при сушке и хранении древесины?

7. Вопрос №77 Какие свойства и область применения растворителей и разбавителей?

8. Вопрос № 85 Сколько потребуется глины для изготовления 2500 шт. плиток для полов размером 150х150х13 мм., если известно, что пористость плиток - 4%, плотность спекшейся массы равна 2,25 г/см3, а потери при сушке и обжиге глины составляют 18% от массы глины?

Литература

1. Вопрос №2

. Привести классификацию керамических изделий, охарактеризовать их свойства

В основу классификации керамических изделий, выпускаемых промышленностью для строительства, положено их назначение. По этому признаку все материалы и изделия строительной керамики подразделяют на следующие группы и виды:

¨ стеновые материалы - эта группа объединяет следующие виды изделий: кирпич глиняный обыкновенный, кирпич глиняный пустотелый и пористо-пустотелый пластического прессования, кирпич глиняный пустотелый полусухого прессования, камни керамические пустотелые пластического прессования и кирпич строительный легкий;

¨ кирпич и камни строительные глиняные специального назначения: кирпич глиняный лекальный, камни для канализационных сооружений (подземных коллекторов), кирпич для дорожных одежд (клинкер);

¨ изделия керамические пустотелые для перекрытии: камни для часторебристых перекрытий (сборных или монолитных), камни для армокерамических балок и камни для накатов (заполнители между балками);

¨ изделия керамические для облицовки фасадов здании - глазурованные и неглазурованные: кирпич и камни керамические лицевые, ковровая керамика, плитки керамические малогабаритные, плитки керамические фасадные и подоконные сливы;

Реклама

¨ изделия керамические для внутренней облицовки зданий:

¨ плитки для облицовки стен, детали встроенные, плитки для полов крупные и плитки для полов мозаичные;

¨ кровельные материалы: глиняная черепица рядовая - для покрытия скатов кровли, коньковая - для покрытия коньков и ребер, разжелобочная - для покрытия разжелобков, концевая («половинки» и «косяки») - для замыкания рядов и черепица специального назначения;

¨ трубы керамические канализационные и дренажные;

¨ изделия керамические кислотоупорные: футеровочные - кирпич кислотоупорный нормальный, плитки кислотоупорные и термокислотоупорные и керамические фасонные плитки по особому заказу; трубы кислотоупорные керамические и фасонные части к ним.

Исходным сырьем для получения строительного листового стекла служат кварцевые пески, сульфат натрия или кальцинированная сода, известняк, доломит, уголь и некоторые другие вещества. Производство строительного стекла (рис. 1) состоит из следующих основных операций. Подготовка составляющих материалов заключается в сушке и очистке песка от посторонних примесей, дроблении и сушке мела, доломита и помоле угля. Составляющие материалы дозируют и перемешивают. Подготовленная шихта расплавляется в специальных печах непрерывного (ванные печи) или периодического (горшковые печи) действия. Варку сырьевой шихты производят при температуре 1100—1200° С до полного отделения всех примесей, которые собираются на поверхности в виде пены. В этот период происходит и обесцвечивание стекла путем введения специальных добавок, а также удаление пузырьков воздуха и газа. Затем из расплавленной массы с помощью машин вертикального или горизонтального типа вытягивают ленту стекла, которая проходит между валками машины, охлаждается и отжигается для снижения хрупкости. На рис. 2 приведен безлодочный способ вытягивания стекла.

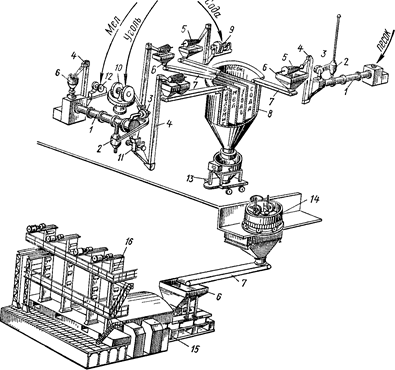

Рис. 1. Технологическая схема производства строительного стекла:

/ — сушильный барабан; 2 —

циклон; 3 —

вентилятор; 4 —

элеватор; 5 — сито; 6 —

бункер; 7

— транспортер; 8 —

секционный бункер (склад сырья — мела, угля, седы и пр.); 9 —

дезинтегратор; 10 —

бегуны; 11

— молотковая дробилка; 12 —

щековая дробилка; 13 —

вагонетка-весы; 14 —

смешение шихты; 15 —

стекловаренная печь; 16 —

машина для вытягивания стекла.

Реклама

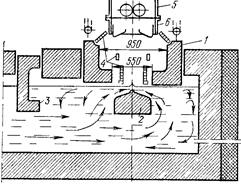

Рис. 2. Схема поперечного разреза подмашинной камеры для безлодочного вытягивания стекла:

1

— блок; 2 — шамотное тело (поплавок); 3 —

противосвильный мост; 4 —

холодильник; 5 —

машина ВВС; 6 —

коробка для улавливания боя стекла

Листовое стекло можно получить также способом литья с последующей прокаткой. Для этого стеклянную массу выливают на гладкую поверхность и прокатывают гладкими или узорчатыми валками.

Разновидностью листового оконного стекла является орнаментное,

получаемое способом литья; это стекло имеет одну сторону гладкую, а другую - тисненую, узорчатую.

Армированное

стекло получают методом непрерывного проката с одновременным закатыванием внутрь листа металлической сетки. Армированное стекло может иметь гладкую, кованую или узорчатую поверхность, быть бесцветным или цветным. Оно обладает повышенной огнестойкостью (до 1,3 ч). При его разрушении осколки удерживаются армирующей металлической сеткой.

Цветное армированное стекло имеет золотистый цвет, получают его путем нанесения окислометаллической пленки на поверхность бесцветного армированного стекла.

Защитное

стекло получают специальной термической обработкой (для повышения прочности и упругости); предназначено оно для остекления автотранспорта.

Солнце-

и теплозащитное

стекло изготовляют на машинах вертикального вытягивания путем аэрозольной обработки поверхности стекла специальными растворами. В зависимости от состава растворов и условий обработки можно получить стекла с неодинаковой степенью пропускания и отражения в различных частях спектра.

«Витрасил»

-

стекло, обладающее способностью рассеивать свет по всему помещению. Оно не оказывает слепящего действия и не вызывает утомления человека. Это стекло является также хорошим тепло- и звукоизолятором.

Теплопоглощающее

стекло, окрашенное в массе, содержит в своем составе специальные добавки, обеспечивающие преимущественное поглощение инфракрасных лучей солнечного спектра. Теплопоглощающее листовое стекло имеет легкую голубую или голубовато-зеленую окраску, почти не искажающую просматриваемый через него предмет

Облицовочное

стекло применяют для облицовки панелей стен жилых и общественных зданий. Это стекло устойчиво против атмосферных влияний и гигиенично. Облицовочное стекло выпускают с гладкой полированной поверхностью с одной стороны и оформлением с другой.

Асфальтовым бетоном называют искусственный материал, получаемый в результате уплотнения специально подобранной смеси, состоящей из щебня (или гравия), песка, минерального порошка, битума и пека. Применяют его главным образом в дорожном строительстве.

В зависимости от температуры, при которой укладывают и уплотняют смесь в покрытии, и вязкости применяемого битума различают следующие разновидности асфальтовых бетонов:

горячие

, приготовляемые на вязких битумах при температуре 140-180° С и укладываемые в покрытие при температуре не ниже 130° С, формирование структуры бетона в основном заканчивается в период уплотнения;

теплые

-

приготовляемые на битумах пониженной вязкости при температуре 90-160° С и укладываемые в покрытие при температуре 30—100° С, формирование структуры также в основном заканчивается в период уплотнения;

холодные,

приготовляемые на жидких битумах при температуре 80—120° С и укладываемые в покрытие после полного их остывания; формирование их структуры продолжается в течение 20—30 суток. К холодным относятся также асфальтобетонные смеси на битумных эмульсиях, укладываемые при нормальной температуре.

По максимальной крупности зерен минерального материала асфальтовый бетон делят на:

¨ крупнозернистый

с наибольшим размером зерен 40 мм;

¨ среднезернистый —

25 мм;

¨ мелкозернистый—

15 мм;

¨ песчаный—

5 мм.

По структурным признакам (плотности) асфальтовый бетон может быть:

¨ плотный,

имеющий суммарную пористость 3—5% объема;

¨ крупнопористый

с пористостью 5—10% объема.

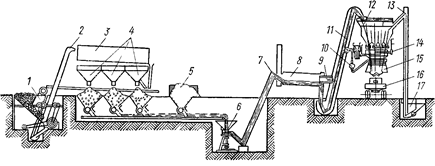

Асфальтобетонную смесь готовят по следующей технологической схеме (рис. 3): минеральные материалы (щебень и песок) из открытых складов и минеральный порошок из закрытого склада подают в дозаторы, после чего отвешенный на один замес (массой 3—3,5 т) материал транспортером подают в бункер, откуда при открытии затвора он самотеком поступает во вращающийся барабан смесителя. Последний разделен на два отделения - сушильное для просушивания и подогрева минеральных материалов до 170—190° С и смесительное - для объединения минеральных материалов и расплавленного битума, поступающего через дозатор по трубам из битумоплавильных котлов. На один цикл работы затрачивается 12—15 мин. Производительность смесителя Д-138 (Г-1) при приготовлении крупнозернистой асфальтобетонной смеси составляет 90—110 т в смену.

Приготовленную асфальтобетонную смесь транспортируют в автосамосвалах и у места укладки загружают в асфальтоукладчик, который ровным по толщине слоем распределяет ее по подготовленному основанию. Распределенную по дорожному основанию смесь уплотняют катками массой 5—14 т или вибрационными моторными катками массой 0,5—4,5 т.

В строительстве более широко применяют асфальтобетон, так как он долговечнее. Крупнозернистый асфальтобетон используют для устройства нижнего слоя дорожного покрытия; среднезернистый - для устройства однослойных покрытий и верхнего слоя двухслойных покрытий; мелкозернистый, обладающий достаточно высокой сопротивляемостью механическим и атмосферным воздействиям, для устройства покрытий с интенсивным движением и для верхнего слоя двухслойных покрытий; песчаный, обладающий повышенной пластичностью, - для покрытия полов в цехах промышленных зданий, тротуаров и покрытий дорог с легким движением.

Рис. 3. Технологическая схема приготовления асфальтобетонной смеси:

1

— дробилка для камня; 2 — элеватор, 3 —

сортировка на фракции, 4 —

бункера щебня; 5 —

бункер песка; 6 —

питатель; 7 —

элеватор для холодной смеси; 8 —

сушильный барабан, 9 —

полка, 10 —

подача нефти; 11

— элеватор для горячей смеси, 12 —

бункера горячей смеси; 13 —

элеватор для наполнителя, 14 —

дозаторы, 15 —

смеситель; 16 —

самосвал, 17 —

приемник для наполнителя.

Для устройства покрытий на дорогах облегченного типа используют мелкозернистые асфальтобетонные смеси холодного типа. Крупнозернистые холодные бетоны применяют для устройства оснований и нижнего слоя двухслойных покрытий. Холодные бетоны проще и дешевле в изготовлении и удобнее в укладке, особенно в сырую и холодную погоду, чем обычные асфальтовые бетоны.

В строительной практике наряду с горячим, теплым и холодным асфальтовыми бетонами применяют также литой асфальтобетон. Уплотняют его в горячем состоянии утюгами или легкими (0,5—1,5 т) катками. Литой асфальт используют в стесненных условиях, где нельзя использовать тяжелые катки и вибраторы или при малых объемах работ (для устройства покрытий на тротуарах, плоских кровлях, полах в складских и производственных помещениях, а также для гидроизоляции).

Герметизирующие материалы применяют для заделки наружных швов между элементами сборных конструкций зданий и сооружений. В зависимости от назначения уплотняющего шва герметизирующие материалы выполняют следующие функции:

¨ теплоизоляцию;

¨ гидроизоляцию;

¨ звукоизоляцию;

¨ воздухонепроницаемость.

По виду герметизирующие материалы подразделяются на эластичные прокладки и мастики герметизирующие.

Эластичные прокладки

изготовляют в виде пористых или монолитных жгутов различной конфигурации. Устанавливают их насухо или на специальных приклеивающих мастиках. К пористым эластичным прокладкам относится пароизол, изготовляемый путем вулканизации газонаполненной резины, модифицированной нефтяными дистиллятами. Пароизол бывает с монолитной оболочкой и без нее. Для придания пароизолу герметизирующих свойств его предварительно сжимают на 40— 60% первоначального объема и помещают в шов на холодной мастике изол.

Пароизол имеет объемную массу 250 - 400 кг/м3, растяжимость до 20%, восстанавливает первоначальный объем после сжатия на 50%, в течение 24 ч - на 70%; температуроустойчивость пароизола 40-70° С.

В отличие от пароизола марки М - материала с незакрытыми порами на поверхности, который применяется в сочетании с холодной мастикой изол, получен новый материал - пароизол марки П - материал с защитным протектором из монолитной озоностойкой пленки, наличие которой позволяет применять его для герметизации наружных швов без мастики.

Мастики герметизирующие

делят на мастики уплотняющие и защитные. Для уплотнения швов применяют резинобитумную мастику изол Г-М и мастику УМ-40. Резинобитумную мастику изол изготовляют смешением резинобитумного вяжущего (полученного в результате термомеханической обработки девулканизованной резины и нефтяного битума) с высокомолекулярными полиизобутиленом, канифолью, кумароновой смолой, наполнителем асбестом 7-го сорта и антисептиком. Изол вводится в шов в подогретом состоянии. Уплотняющую мастику УМ-40 изготовляют смешением высокомолекулярного полиизобутилена, раствора резины и наполнителя.

Для устройства герметизирующих защитных покрытий швов применяют мастики на основе полисульфидных каучуков (тиоколовые). Тиоколовые мастики приготовляют на строительной площадке из компонентов заводского изготовления: паст У-30, У-31, У-32 и др., вулканизирующей пасты № 9, разбавителя (ацетона, этилацетата), разжижителя Р-5 и др. Для ускорения процесса вулканизации в состав мастики добавляют дифенилгуанидин (ДФГ). Тиоколовые мастики наносят на поверхность шпателем или кистью в зависимости от консистенции мастики.

Кровельные и гидроизоляционные материалы и изделия на органических вяжущих должны иметь заводскую упаковку, быть защищены от повреждений, атмосферных воздействий и загрязнений. При перевозке их защищают от атмосферных воздействий.

Полимерные материалы находят широкое применение для покрытия полов. Они устойчивы против истирания, малотеплопроводны, имеют небольшое водопоглощение, не набухают при увлажнении, достаточно тверды и прочны, отличаются высокими лакокрасочными качествами, т. е. отвечают всем требованиям, предъявляемым к полам.

Материалы для полов делят на три группы, рулонные (линолеумы), плиточные и материалы для устройства бесшовных полов.

Рулонные материалы для покрытия полов изготовляют на основе различных полимеров и наполнителей. В их состав вводят также пластификаторы, пигменты и технологические добавки. В зависимости от вида применяемого полимера различают глифталевые (полиэфирные), поливинилхлоридные, коллоксилиновые, резиновые (релин) и другие рулонные материалы для покрытия полов, по структуре - безосновные и с упрочняющей основой или тепло- и звукоизолирующей основой, однослойные, многослойные и ковровые покрытия с гладкой, рифленой и ворсистой поверхностью, одно- и многоцветные.

Алкидный линолеум изготовляют на основе модифицированного глифталевого полимера с введением в него наполнителей (пробковой или древесной муки), пигментов и других добавок. Его выпускают в рулонах длиной 20 м, шириной 1,8—2,0 м и толщиной 2,5—3 мм.

Физико-механические показатели алкидного линолеума характеризуются следующими данными: потеря в массе при истирании - не более 0,06 г/см2, водопоглощение за 24 ч - не более 6%, твердость по шариковому твердомеру ТШР-2 - не более 0,7 мм (глубина вдавливания шарика диаметром 5 мм под нагрузкой 10 Н) и упругость - не менее 50%.

Технологический процесс изготовления алкидного линолеума слагается из следующих основных операций:

1) окисления и полимеризации (оксиполимеризация) растительных масел в линоксиновых аппаратах под действием кислорода, воздуха и температуры 60-90° С;

2) приготовления линолеумного цемента, заключающегося в модификации глифталевого полимера маслом, которое прошло процесс оксиполимеризации (придания ему достаточной жесткости и эластичности); процесс варки линолеумного цемента протекает при температуре до 220° С в течение 6—7 ч;

3) приготовления линолеумной массы на смесительных машинах, для чего линолеумный цемент смешивают с наполнителями и красителями;

4) формования линолеума - линолеумная масса наносится на джутовую основу при помощи каландра слоем заданной толщины, после чего полученная лента следует на вторую пару вальцов для полирования;

5) грунтовки основы и вызревания - изготовленная лента линолеума направляется для грунтовки основы масляной краской или эмульсией в целях предохранения джутовой ткани от гниения, а затем направляется в сушильные камеры для окончательного вызревания; в процессе вызревания при температуре 65-80° С в течение 5 суток линолеум приобретает необходимые свойства - упругость, эластичность и стойкость на истирание;

6) обрезки кромок, разрезки на куски и упаковки.

Глифталевый линолеум выпускают с одноцветным или с многоцветным рисунком.

При производстве печатного линолеума вводятся дополнительные процессы: приготовление красок, нанесение узора на поверхность и вторичная сушка линолеума. Укладывают глифталевый линолеум на холодную битумную, резинобитумную типа «изол», канифольную или казеино-цементную мастику. Глифталевый линолеум обеспечивает получение малотеплопроводных полов без специальных дополнительных теплоизолирующих прослоек. Применяют глифталевый линолеум для покрытия полов жилых и гражданских зданий.

Поливинилхлоридный линолеум изготовляют из поливинил-хлорида, наполнителей, пластификаторов, пигментов и других добавок. Выпускают его на тканевой основе и безосновной. Безосновный линолеум может быть одно-, двух- или многослойным. Кроме того, выпускают тепло- и звукоизоляционный линолеум на войлочной или пористой основе.

Поливинилхлоридный линолеум имеет большую прочность, хорошую сопротивляемость истиранию, не подвержен гниению, имеет малую теплопроводность и гигиеничен.

Поливинилхлоридный линолеум производят обычно двумя способами: вальцево-каландровым (безосновный линолеум) и промазным. Для изготовления поливинилхлоридного линолеума в качестве связующего применяют поливинилхлорид, получаемый путем полимеризации хлористого винила эмульсионным способом. В качестве пластификатора обычно используют дибутилфталат, наполнителями могут быть тальк, барит (тяжелый шпат), каолин, асбест; для придания линолеуму цвета применяют минеральные краски, мумию, сурик железный (красный цвет), охру, крон свинцовый, крон цинковый (желтый и оранжевый), ультрамарин (синий цвет), сажу газовую (черный цвет), белила цинковые и литопон (белый цвет). В состав композиции вводят также стабилизатор (для стабилизации свойств поливинилхлорида), трансформаторное масло (в качестве разбавителя композиционной массы) и стеарат кальция (для уменьшения прилипания к вальцам в сырьевой массе).

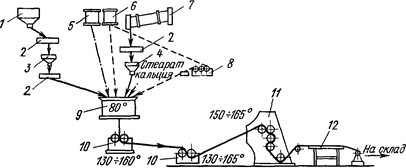

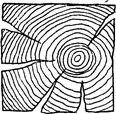

Вальцево-каландровый способ

производства безосновного линолеума (рис.4) состоит из следующих основных операций: приготовления композиционной массы, вальцевания и каландрпрования. Приготовление композиционной массы осуществляется в смесителе, куда при работающей мешалке последовательно за гружают дибутилфталат, трансформаторное масло, краситель, стеарат кальция, поливинилхлорид, стабилизатор и наполнитель. Смесь перемешивают в течение 2 ч при температуре 80° С, после чего выдерживают для набухания и созревания в емкостях при нормальной температуре в течение 24 ч. Подготовленную массу далее обрабатывают на смесительных вальцах при температуре 130-165°С до получения пластика с гладкой поверхностью Затем материал срезают с вращающегося валка и направляюг на обогреваемые паром каландры. Каландрирование производят при температуре 150-165° С. При этом происходит формование непрерывной ленты линолеума необходимой толщины и ширины, уплотнение массы и удаление из нее воздуха. С каландров лента поступает на холодильные барабаны, а оттуда на разбраковочный стол для обрезки кромок и разрезки полотна на куски определенной длины, сортировки и упаковки.

Рис.4. Технологическая схема производства поливинилхлоридного линолеума вальцево-каландровым способом:

/ и 3 —

бункер для поливинилхлорида; 2 —

вибрационные сита; 4 —

бункер для барита; 5 —

мерник дибутилфталата; 6 —

мерник трансформаторного масла; 7 — сушильный барабан для барита; 8

— краскотерка, 9 —

смеситель, 10

— смесительные вальцы, 11

— каландр; 12

— браковочный стол

Примерный состав линолеумной массы однослойного безосновного линолеума (в % по массе) следующий: поливинилхлорид - 30-40, наполнитель (асбест) - 50-60, пластификатор (дибутилфталаг) - 10-15, технологические добавки - 1-2 и краситель - 1-2.

Пороками древесины называют отклонения от нормального строения, а также повреждения, которые оказывают влияние на ее технические свойства. Пороки появляются как при росте дерева, так и при хранении на складах и эксплуатации. В зависимости от причин их появления пороки делят на следующие основные группы: пороки, зависящие от неправильного строения; образовавшиеся от механического повреждения; от грибковых заболеваний; от повреждения насекомыми.

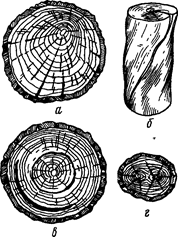

Рис. 5. Пороки, вызываемые неправильностью роста древесины:

а —

крень; б — косослой; в —

отлуп; г —

двойная сердцевина

Пороки, зависящие от неправильного роста древесины, следующие:

косослой

древесины выражается в косом (винтообразном) направлении волокон (рис. 5, б), что значительно ухудшает физико-механические свойства древесины: косослойная древесина имеет повышенную усушку и продольное коробление, понижает прочность древесины при изгибе;

крень

однобокая и местная (рис.5, а);

часто встречается у хвойных пород и представляет собой утолщение поздней части годовых слоев;

кривизна,

представляющая собой искривление ствола по длине, бывает односторонней и разносторонней, причем ствол может быть искривлен в одной или разных плоскостях; кривизна уменьшает полезный выход продукции и является причиной искусственного косослоя;

сбежистость

представляет собой представляет собой уменьшение диаметра ствола дерева от корня к вершине, превышающее норму и является причиной искусственного косослоя и уменьшает полезный выход продукции;

двойная сердцевина,

характеризуемая наличием двух сердцевин в торцевом сечении ствола, встречается при двухвершинности дерева (рис. 5, г), что снижает качество сортамента;

сучковатость

выражается количеством сучков на 1 м, величиной и видами самих сучков; сучки бывают заросшие, выпадающие, рыхлые, роговые, табачные и др , а также здоровые и загнившие (так, табачные являются очагами загнивания здоровой древесины);

трещины

образуются не только при высыхании срубленного дерева, но и при жизни ею от различных причин (усыхания ядра, раскачивания ветром, от мороза и т д.). Трещины бывают следующих видов: метик, отлуп, морозобоина и трещины усушки.

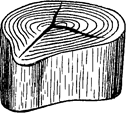

Рис 6. Метик крестовый Рис.7. Трещины усушки

Метик представляет собой одну или несколько внутренних радиально-продольных трещин, проходящих через сердцевину, но не доходящих до луба. Различают метик простой и крестовый (рис.6). Простой метик состоит из одной или двух трещин на торце, расположенных по одному диаметру; крестовый метик образуется двумя или несколькими трещинами на торце, расположенными под углом одна к другой. Метик бывает согласный, если трещина идет по стволу в одной плоскости, и несогласный, если трещина идет винтообразно.

Отлупом называют внутреннюю трещину, идущую по годовому слою вдоль ствола (рис.5, е). Отлуп может быть дугообразный или кольцеобразный Морозобоиной называют наружную открытую продольную трещину, более широкую с внешней стороны ствола и сужающуюся к центру ствола. Трещины усушки встречаются очень часто в древесине почти всех пород (рис.7). Они образуются при высыхании древесины ниже точки насыщения волокон и распространяются от поверхности вглубь. Трещины снижают качество древесины, уменьшают количество полезной древесины и способствуют ее загниванию.

Предохранение древесины от разрушения

Древесина, находящаяся в сооружении и на складе, может подвергаться разрушению, вызываемому грибами и насекомыми. Неодинаковые древесные породы оказывают различную сопротивляемость разрушающей деятельности грибов и насекомых. Более стойкой является плотная древесина с большим содержанием летней древесины с дубильными веществами. Сухая окоренная (без луба) древесина сохраняется довольно долго в сухих, проветриваемых помещениях. Некоторые древесные породы, находящиеся в воде, не только не разрушаются, но и увеличивают свою прочность, например дуб.

Предохранение древесины от загнивания и продление срока службы в сооружении достигается путем защиты древесины от увлажнения конструктивными мерами - окраской или обмазкой, выщелачиванием и пропиткой древесины антисептиками.

Окраска, обмазка и выщелачивание. Срок службы древесины увеличивается при сплошном покрытии ее в сухом состоянии масляной краской, лаком или олифой. Значительно увеличивает срок службы сухая древесина, обмазанная смолой. В этом случае смола выполняет функции не только красителя, но и антисептика. хотя и слабого. Выщелачиванием древесины в холодной воде либо в процессе сплава леса можно удалить растительные соки. Выщелачивание производят также в горячей воде путем вываривания.

Хранение и сушка лесных материалов

Свежесрубленная древесина имеет влажность значительно большую, чем допускается при ее использовании. При быстром высыхании древесины возможно коробление и растрескивание. Поэтому перед использованием древесины в строительстве ее сушат, что предохраняет от загнивания, увеличивает прочность, уменьшает объемную массу и склонность к изменению формы и размеров. В настоящее время применяют следующие способы сушки древесины: воздушную (естественную), камерную, электросушку, сушку в горячих жидкостях. Основными являются воздушная и камерная сушки.

Воздушная сушка происходит на открытом воздухе, под навесом или в закрытых складах. Время сушки древесины с влажностью 60% до влажности 20% в зависимости от времени года составляет 15—60 суток. Воздушная сушка не требует специального оборудования, топлива, электроэнергии и т. д. Вместе с тем воздушная сушка имеет недостатки - она требует больших площадей, зависит от климатических условий и времени года, не исключает загнивания, высушивание древесины возможно только до воздушно-сухого состояния.

Камерную сушку осуществляют в специальных камерах-сушилках с помощью нагретого и увлажненного воздуха или топочных газов с температурой 40—105° С. При камерной сушке соблюдается определенный режим, т. е. соотношение между температурой и влажностью воздуха. Нарушение режима сушки приводит к растрескиванию и короблению древесины, к увеличению брака и удлинению сроков сушки. Искусственная сушка не только сокращает сроки сушки, но позволяет высушивать изделия до влажности ниже 16%, высокого качества без коробления и трещин. К недостаткам камерной сушки относится необходимость иметь оборудование и помещение, а также значительный расход топлива, электроэнергии и рабочей силы.

Разбавители предназначены для разбавления густотертых или разведения сухих минеральных красок. В отличие от растворителей разбавители содержат пленкообразователь в количестве, необходимом для получения качественного лакокрасочного покрытия.

Разбавители эмульсионные представляют собой эмульсии системы «вода в масле». Эмульсионные разбавители применяют для получения грунтовок и разбавления густотертых масляных красок. Их использование позволяет более экономично расходовать слабополимеризованные высыхающие масла и синтетические смолы.

Эмульсионные разбавители применяют для разжижения цинковых и литопонных белил, некоторых цветных густотертых красок, а также сурика железного, мумии и охры. Количество разбавителя для различных красок не должно быть более 22-40%; если при этом не получилось малярной консистенции красочного состава, то в краску добавляют растворитель.

Эмульсионные разбавители дают невысокое качество покрытий, поэтому их применение ограничено.

Растворители представляют собой жидкости, используемые для доведения малярных составов до рабочей консистенции. В зависимости от назначения растворители делят на три вида:

для масляных лаков и красок; для глифталевых, пентафталевых и битумных лаков и красок; для нитроцеллюлозных, эпоксидных и перхлорвиниловых лаков и красок. Растворителем для клеевых водоэмульсионных красок является вода. В качестве растворителей применяют скипидар, сольвент каменноугольный, уайт-спирит и другие растворители.

Сиккативы. В строительстве наиболее широко применяют свинцово-марганцевые сиккативы, представляющие собой раствор свинцово-марганцевых солей нафтеновых кислот или смеси нафтеновых кислот с кислотами высыхающих или полувысыхающих масел в уайт-спирите или скипидаре. Сиккативы применяют для ускорения сушки (отверждения) масляных и синтетических лаков и красок; в краски их вводят до 5-8%, а в лаки - до 10%.

Находим объем одной плитки: 15х15х1,3 = 292,5 см3;

Находим объем всей партии плиток: 292,5х2500 = 731 см3;

Делаем поправку на пористость: 731 – 4% = 702 см3;

Находим массу всей партии плиток: 702х2,25 = 1,579 т;

Вычисляем массу глины, если 1,579 т это 82%, то: 1,579/0,82 = 1,925 т.

Ответ:

Для изготовления для изготовления 2500 шт. плиток для полов размером 150х150х13 мм потребуется 1,925 т глины.

1. Комар А.Г. «Строительные материалы и изделия». –М: Высшая школа. 1976 г. К64, УДК 691.

2. Горчакова Г.И. «Строительные материалы». –М: Высшая школа. 1985 г. 686 с.

3. Рыбьев И.А. «Общий курс строительных материалов». –М: Высшая школа. 1987 г. 584 с.

4. Грушко И.М. и др. «Испытания дорожно-строительных материалов» Лабораторный практикум: -М: Транспорт. 1985 г. 200 с.

|