Реферат на тему

«Технологии погружения металлического шпунта вблизи существующих зданий с обеспечением их безопасности и недопущения

неравномерных осадок их фундаментов»

Содержание

Введение

1. Вибромолоты и вибропогружатели для погружения в грунт металлического шпунта

2. Вибраторы для погружения в грунт металлического шпунта

3. Сравнение вариантов погружения

4. Особенности погружения вблизи существующих зданий

Литература

Введение

При возведении зданий и сооружений в условиях плотной городской застройки возникает целый ряд факторов, соблюдение которых обеспечивает качество и долговечность не только непосредственно возводимых объектов, но и окружающих их сооружений:

· необходимость обеспечения поддержания эксплуатационных свойств объектов, расположенных в непосредственной близости от пятна застройки;

· невозможность расположения на строительной площадки полного комплекса бытовых и инженерных сооружений, машин и механизмов;

· разработка технических и технологических мероприятий, направленных на защиту экологической среды объекта и существующей застройки.

Особенность перечисленных выше факторов заключается в том, что для многих из них на сегодняшний день отсутствует нормативная база, комплексно рассматривающая их в привязке к процессам возведения зданий.

Возникающие в первые же дни строительства проблемы, связанные с образованием трещин на стенах, могут повлечь за собой не только финансовые потери, но и привести к закрытию строительства. Такие же последствия могут возникнуть и от невозможности обеспечения инженерных и санитарных требований по обустройству строительной площадки.

Здания, расположенные в непосредственной близости от участка застройки, могут быть подвержены ряду воздействий, возникающих в процессе возведения нового здания. Это:

· отрывка в непосредственной близости от здания котлована под новое строительство;

· вибрация от расположенных в непосредственной близости строительных машин и механизмов.

Первая группа дефектов возникает от изменения статических характеристик оснований. Удаление грунта вблизи фундаментов зданий, оснований дорог и других существующих сооружений приводит к изменению силового поля вокруг них, поэтому создание конструктивного баланса позволяет компенсировать возникающие воздействия. Вторая группа дефектов является следствием динамических воздействий работающих строительных машин и механизмов. Их снижения до допустимых уровней достигают реализацией специальных инженерных мероприятий.

Реклама

До начала земляных работ необходимо осуществить укрепление оснований и фундаментов существующих сооружений и городской инфраструктуры, расположенных в непосредственной близости от строительной площадки. Укрепление конструкций оснований и фундаментов должно обеспечить статическое равновесие здания на период отрытого котлована до возведения несущих конструкций подземной части нового здания.

Мероприятия по укреплению оснований и фундаментов подразделяются в зависимости от воздействия на несущий каркас и прилегающие основания на постоянные и временные. К постоянным относятся те решения, при реализации которых усиление конструкции становится неотъемлемой частью возводимого сооружения.

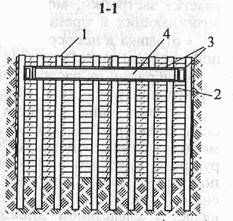

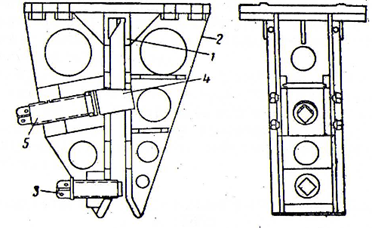

До начала земляных работ по всему периметру котлована устраивают шпунтовое ограждение (рис. 1). Цель шпунтового ограждения – воспрепятствовать сползанию и обрушению грунтовых массивов, находящихся за пределами строительной площадки. В качестве несущих элементов шпунтового ограждения используют металлические трубы или сортаментные прокатные балки – швеллеры или двутавры. Расчетом устанавливают расстояние металлическими элементами и их характеристики: для труб – это длина, диаметр, толщина стенки; для балок – длина и номер их сортамента.

По окончанию возведения подземной части здания шпунтовое ограждение, как правило, извлекают из грунта, его можно использовать повторно.

Рис. 1. План металлического шпунтового ограждения котлована:

1 – труба; 2 – деревянное ограждение; 3 – балка; 4 – распорки; 5 – раскосы

1.

Вибромолоты и вибропогружатели для погружения в грунт металлического шпунта

Клиновый наголовник для шпунта (рис. 2) является одним из первых решений быстродействующего узла соединения вибропогружателя и погружаемого элемента. Наголовник такого типа был разработан Д.Д. Барканом и В.Н. Тупиковым в 1949 г., а затем усовершенствован О.А. Савиновым и А.Я. Лускиным. Эта конструкция оказалась весьма удачной и до сего времени широко используется при производстве шпунтовых работ по вибрационной технологии с помощью высокочастотных, относительно легких вибропогружателей. К недостаткам клинового наголовника этого вида следует отнести необходимость устройства выреза в шпунтине, а также самопроизвольное ослабление соединения при вибрировании и возможность возникновения нежелательных ударов на контакте клин – шпунт или вибровозбудитель – шпунт [1].

Реклама

Рис. 2. Конструктивные решения наголовников с фиксирующими деталями, перемещающими в поперечной плоскости сквозь прорези в погружаемом (извлекаемом) элементе или образующими в нем углубления

а – клиновый наголовник для шпунта; б – гидравлический наголовник для шпунта, стальных труб и оболочек; в-клиновый наголовник виброгрейфера продольно-вращательного действия (на схеме клиновые пары условно показаны развернутыми на 900

)

Наголовник для шпунта, разработанный в ЦНИИСе [11] и изображенный на рис. 2, б

, снабжен парой пуансон – матрица с гидроприводом. Шпунт зажимается при местном деформировании его стенки. Это надежная система захвата, однако в конструкции наголовника необходимо иметь прочную плиту и щеки, способные воспринимать реактивные усилия от деформирования стенки шпунта.

По виду динамического воздействия на погружаемый (извлекаемый) элемент вибрационные машины разделяются на вибропогружатели, ударно-вибрационные погружатели-вибромолоты, а также комбинированные, в которых могут реализовываться как вибрационные, так и ударно-вибрационные режимы или их сочетания.

Рис. 3. Конструктивные схемы основных типов вибромолотов для свайных и буровых работ

а – свободный беспружинный вибромолот; б – пружинный вибромолот с ударами, направленными вниз; в-то же, направленными вверх

Ударно-вибрационные машины ВНИИстройдормаша и ЦНИИСа для погружения и извлечения шпунта (табл. 1) являются пружинными вибромолотами. Вибромолот В1–601 и его модификации выполнены свободными пружинными по схеме рис. 4, а

. В основе остальных вибромолотов этих организаций лежат схемы рис. 3, б

или 3, в

, требующие жесткого скрепления вибромолота со шпунтом, которое осуществляется у СП-58 клиновым наголовником, а у МШ-2М – гидравлическим, устроенным по схеме рис. 2, б

.

Пружинные вибромолоты, устроенные по схеме 3, б

[12], а также вибромоты для ударно-вибрационного извлечения из грунта шпунта и труб (схема рис. 3, в

) создают с частотой колебаний от 16 Гц и более как трансмиссионного, так и бестрансмиссионного типов с наголовниками, обеспечивающими в основном жесткое крепление рамы вибромолота к погружаемому элементу.

Рис. 4. Конструктивные схемы свободных пружинных вибромолотов

а – свободный пружинный вибромолот без регулирования натяжения пружин во время его работы; свободные пружинные вибромолоты с регулированием режима их работы изменением натяжения пружин статической нагрузкой; б – сила пригруза приложена к вибровозбудителю и передается погружаемому элементу в течение времени удара; в-сила пригруза приложена к вибровозбудителю и передается погружаемому элементу первоначально только в течение времени удара, а на заключительной стадии погружения – дополнительно к этому в виде постоянно действующей вдавливающей силы; г – сила пригруза постоянно приложена к погружаемому элементу и вибровозбудителю, по мере заглубления элемента имеется возможность увеличения силы его вдавливания с одновременным уменьшением пригруза вибровозбудителя и увеличение его ударной скорости

Вибропогружатели ВПП-2А и его модификации решены по схеме рис. 5, в

с подрессоренной пригрузкой, виброустановка ВШ-1 является вибромашиной комбинированного действия и может работать в вибрационном и в различных ударно-вибрационных режимах (одноударном и двухударном, как при забивке шпунта, так при его выдергивании) [13]. Эти вибромашины комплектуются наголовниками, выполненными по схемам рис. 2, а

или рис. 2, б

.

Широкое внедрение вибрационной техники и технологии в фундаментостроении было осуществлено в 50-х – 70-х гг. прошлого века. Это явилось следствием усилий, в основном, отечественных ученых и инженеров, разработавших на основе теоретических и экспериментальных исследований соответствующие вибротехнические средства и обосновавших рациональную область применения и высокую эффективность вибрационного метода.

Необходимость генерирования минимального уровня колебаний при использовании вибрационного метода в фундаментостроении заставляет предъявлять жесткие требования к вибрационной технике и технологии производства работ. Наиболее ярким примером этого являются вибрационная техника и технология погружения (извлечения) металлического шпунта.

Рис. 5. Конструктивные схемы вибропогружателей, применяемых в свайных и буровых работах

а – бестрансмиссионный вибропогружатель с отдельным амортизатором и жестким грузозахватным органом; б – трансмиссионный вибропогружатель со встроенным приводным электродвигателем и амортизатором с жестким грузозахватным органом; в-вибропогружатель с подрессоренной пригрузкой, приводным электродвигателем обычного исполнения и жестким грузозахватным органом; г – вибропогружатель со встроенными приводными электродвигателями, центральным проходным отверстием и гибким грузозахватным органом

Накопленный опыт погружения шпунта вибропогружателями вблизи существующих сооружений показал, что при рационально выбранных параметрах их работы, как правило, нет необходимости в расчетной или инструментальной оценке опасности генерируемых колебаний в грунте, если расстояние от сооружения до ближайшего погружаемого шпунта составляет 20 м и более или 2–3 м для подземных коммуникаций. Перед погружением шпунт должен быть проверен на прямолинейность и чистоту полостей замков; при виброизвлечении шпунта из глинистых грунтов для «срыва» необходимо предварительное вибрирование шпунтины без подъема в течение 1–1,5 мин [5].

Многолетним опытом доказано, что при погружении в грунт элементов с малым лобовым сопротивлением (шпунт, трубы с открытым нижним торцом) вибрационный метод, реализуемый с помощью В-402, по сравнению с другими способами позволяет получать наибольшую производительность при щадящем динамическом воздействии и использовании простого комплекта машин, включающего вибропогружатель и кран. При этом высокая скорость погружения элементов в грунт (в зависимости от геологических условий – 0,5–2 м/мин) позволяет свести до минимума суммарное время динамического воздействия на окружающую среду.

Так, например, в слабых глинистых грунтах с помощью В-402 было возведено шпунтовое ограждение котлована для заглубленной части вестибюля станции метро вблизи жилого здания, являющегося архитектурным памятником. Здание, отстоящее от ограждения на одном конце на расстоянии 7 м, а на другом – 10 м, находилось в аварийном состоянии. Работы сопровождались геотехническим мониторингом. Как показали наблюдения, уровень колебаний грунта основания и элементов здания в процессе вибропогружения шпунта не представлял опасности для целостности здания, что подтвердили сохранившиеся маяки, установленные по фронту стены здания в 4 точках. По данным измерений, равномерные осадки здания за все время вибропогружения шпунта составили 2–3 мм. Особенно следует отметить, что в рассматриваемом случае из-за стесненных условий копровое оборудование взамен кранового невозможно было применить [6].

На основании накопленного опыта вибрационная технология погружения шпунта была призвана наиболее эффективной, особенно при погружении в водонасыщенные песчаные и пластичные глинистые грунты [1].

Вибромолоты, предназначенные для погружения элементов и, в частности, металлического шпунта, могут быть разделены на два типа: с направленной и ненаправленной (вращающейся) возмущающей силой вибратора.

Вибромолоты с направленной возмущающей силой.

В таких вибромолотах вибратор конструируется по обычной двухвальной системе, при которой составляющие возмущающих сил в направлении, перпендикулярном погружению, уравновешиваются вращением эксцентриков в противоположные стороны. Существенной особенностью такой схемы вибромолота является отсутствие принудительной синхронизации их вращения, т.е. шестеренной связи между валами двигателей.

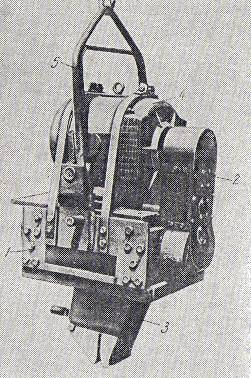

Вибромолоты по этой схеме впервые были предложены и осуществлены С.Я. Цаплиным, причем им же были разработаны и испытаны конструкции вибромолотов специально для погружения металлического шпунта. На рис. 7 приводится общий вид модели вибромолота конструкции С.Я. Цаплина, имеющего следующую техническую характеристику:

Мощность электродвигателя в квт

…………………………………2 по 20

Число оборотов в 1 мин, …………………………………………… 1450

Момент эксцентриков в кгсм

……………………………………… 700

Вес ударной части в кг

……………………………………………. 700

Суммарная жесткость пружин в кг/см

……………………………. 1200

Полный вес вибромолота (без наголовника) в кг

………………… 2000

Рис. 7. Общий вид вибромолота (конструкция С.Я. Цаплина)

Вибратор может быть использован для погружения шпунта на глубину до 12 – 14 м в песчаные водонасыщенные грунты и на 6 – 7 м – в глинистые.

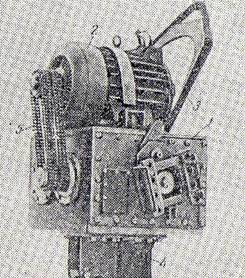

Общий вид одного из вибраторов с направленной возмущающей силой, дан на рис. 8. Характерной особенностью этого вибратора является наличие только верхних пружин; поэтому он работает только с предварительным натяжением последних. Техническая характеристика этого вибромолота следующая:

Количество электродвигателей………………………………. 2

Мощность каждого электродвигателя в квт

……….….…… 14

Тип электродвигателя (во встроенном исполнении с электро-

изоляцией по классу В) ………………………….……….…… АВ-52–4

Число оборотов ротора в 1 мин. ………….…………….…… 1440

Возможное число ударов в 1 мин.……………….………. 720 – 1440

Момент эксцентриков в кгсм

…………………………………………… 400

Вес ударной части вибромолота в кг

………………………………. 590

Полный вес вибромолота в кг

…………………………………………. 870

Суммарная жесткость пружин в кг/см

……………………………… 1000

Рис. 8. Общий вид вибромолота ЦНИС-7

Испытания показали, что такая конструкция вибромолота обладает долговечностью порядка 50 час. машинного времени работы вибромолота, что может быть признано вполне удовлетворительным [4].

Вибромолоты с ненаправленной возмущающей силой.

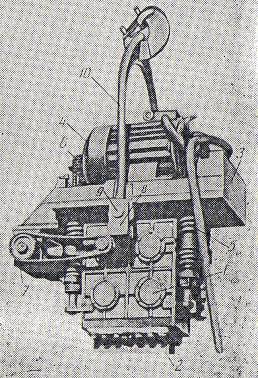

Основная конструктивная схема этого типа вибромолота, запроектированного в НИИ оснований для погружения шпунта, иллюстрируется на рис. 9. Отличительной ее конструктивной особенностью является наличие только одного электродвигателя, на вал которого насаживаются (с обеих сторон) эксцентрики с заданным моментом.

Рис. 9. Общий вид вибромолота с ненаправленной возмущающей силой (конструкция В.Н. Тупикова)

Помимо вертикальной составляющей возмущающей силы, вызывающей вертикальные удары, в этих молотах существует еще горизонтальная составляющая той же силы, вызывающая горизонтальные колебания вибратора. Так как жесткость пружин в горизонтальном направлении весьма мала, то амплитуда вынужденных горизонтальных колебаний также будет небольшой, даже для мощных вибромолотов, в которых вибраторы имеют большие моменты эксцентриков. При этом на долговечность вибромолота и на скорость удара горизонтальные колебания вибратора не будут оказывать более или менее существенного влияния. Вместе с тем конструкция вибромолота весьма упрощается, и, стало быть, надежность его работы увеличивается.

Техническая характеристика указанного вибромолота с ненаправленной возмущающей силой (рис. 9) следующая:

Мощность электродвигателя в квт…

…………………………………………20

Число оборотов в 1 мин……………………………………………………….980

Момент эксцентриков в кгсм

…………………………………………………700

Жесткость пружин в кг/см

………………………………………………….1500

Вес ударной части в кг

…………………………………………………………700

Общий вес вибромолота в кг

…………………………………………………1100

Вибромолот предназначен для погружения шпунта средних профилей на глубину 12 -14 м (в водонасыщенные пески) и на 7 – 8 м в глинистые (средней прочности) [4].

2.

Вибраторы для погружения металлического шпунта

Вибратор БТ-5.

Впервые при погружении металлического шпунта был применен вибратор БТ-5 (рис. 12), который состоит из четырех узлов: коробки 1

, редуктора 2

, наголовника 3

и электродвигателя 4

.

Рис. 12. Общий вид вибратора БТ-5

В коробке

вибратора имеются два вала с эксцентриками, момент которых находится в пределах 300 – 350 кгсм

. На один из валов насажены два эксцентрика, причем один из них закреплен наглухо, а другой может смещаться относительно первого и удерживается стопорным болтов в том положении, когда момент эксцентриков составляет определенную долю от максимальной величины.

На другом валу насажены четыре эксцентрика (две пары), суммарный момент которых равен моменту двух эксцентриков на первом валу. Поворот одной половины эксцентриков относительно другой позволяет регулировать, если это окажется необходимым, величину возмущающей силы, развиваемой вибратором, а следовательно, и величину амплитуды колебаний, от которой зависит скорость погружения шпунта, при постоянной частоте вибратора.

Коробка вибратора, образуемая верхней и нижней плитами и корпусами подшипников, закрывается с боков броневыми щитами, к которым присоединяется подвеска 5

.

Редуктор служит для преобразования числа оборотов двигателя до необходимой величины (не менее 2300 в 1 мин.) и передачи крутящего момента от двигателя на один из валов вибратора.

Применение вибраторов для погружения металлического шпунта резко изменило как технологию производства этого вида работ, так и вспомогательное оборудование применяемое для погружения. Если для погружения шпунта молотом нет необходимости в креплении молота к последнему, то и вибратор необходимо, как правило, крепить жестко к погружаемому элементу. Практическое осуществление такого крепления затруднялось требованием абсолютной его жесткости. Наличие даже небольшого люфта в этом креплении ведет к образованию частых ударов самого вибратора о погружаемый элемент.

Конструкция наголовника вибратора, при помощи которого осуществляется жесткое крепление к шпунту, должна удовлетворять ряду требований:

во-первых, прикрепление шпунта к вибратору должно осуществляться быстро (не менее 2 – 3 мин.);

во-вторых, осуществление жесткого крепления не должно быть сопряжено с устройством каких-либо дополнительных конструктивных элементов в самом шпунте, которое потребует относительно большой затраты времени;

в-третьих, конструкция, осуществляющая жесткое крепление шпунта и вибратора, должна позволять легко и быстро снимать вибратор со шпунта.

Наиболее выгодным, с точки зрения удовлетворения поставленным выше трем условиям, оказался клиновый наголовник, предложенный В.Н. Тупиковым и автором. К плите наголовника с помощью болтов, проходящих через нижнюю плиту вибратора, крепятся две массивные щеки 1

, между которыми заводится погружаемый шпунт. Щеки наголовника и шпунт имеют отверстия, в которые заходит клин 2

. Заводка последнего осуществляется винтом 3

, вращающимся в массивной гайке 4

, укрепленной к ребрам одной из щек наголовника.

Вибратор БТ-5 имеет следующую техническую характеристику:

Число оборотов эксцентриков в 1 мин. ……………………… 2300–2500

Момент эксцентриков в кгсм

………………………………… 300 – 350

Возмущающая сила в т

……………………………………… 17 – 21,8

Мощность электродвигателя в квт

…………………………. 28 – 30

Вес вибратора с наголовником в т

…………………………. 1,3 – 1,4

Было установлено, что применение вибраторов типа БТ-5 является целесообразным в том случае, если время погружения одной шпунтины не превышает 3 мин [4].

Вибратор 100

. Вибраторы типа 100 состоят из следующих узлов (рис. 14): корпуса 1

, электромотора 2

, подвески 3

и наголовника 4

.

В корпусе вибратора помещены два вала с четырьмя эксцентриками на каждом валу: два средних – неподвижные и два крайних – подвижные. Крутящий момент от двигателя передается валам цепной передачей 5

, а в вибраторах 102 и 104 клиновыми ремнями типа В. Как показала практика, в процессе работы вибратора ремни приходится подтягивать, и они быстро выходят из строя.

К нижней части вибратора присоединяется наголовник для жесткого крепления вибратора к шпунтине. Конструкция наголовника аналогична конструкции наголовника вибратора БТ-5.

Техническая характеристика вибратора типа 100 следующая:

Рис. 14. Вибратор 100

Ориентировочные значения максимальной глубины погружения вибраторов типа 100 приблизительно на 40% больше, чем для вибратора БТ-5 при погружении шпунта в водонасыщенные пески и на 50 – 70% больше при погружении в другие грунты. Скорости погружения в водонасыщенные пески рассматриваемыми вибраторами типа 100 несколько ниже, чем дают вибраторы БТ-5, в связи с меньшим ускорением колебаний, вызываемых вибраторами типа 100.

Вибратор ВПП-2

. Вибратор ВПП-2 (рис. 15) разработанный ВНИИГСом (О.А. Савинов и А.Я. Лускин), отличается от вибраторов БТ-5 и 100 конструктивной схемой и параметрами. Вибратор ВПП-2 состоит из следующих основных узлов: вибратора 1

, наголовника 2

, пригрузочной плиты 3

, электродвигателя 4

, пружинного устройства 5

, цепного привода 6

и конической передачи 7

. Вибратор жестко скреплен с наголовником и, следовательно, с погружаемой шпунтиной и сваей. Электродвигатель и пригрузочная плита, подрессоренные пружинным устройством, в процессе работы практически не вибрируют. К пригрузочной плите 3

приварены две серьги 8

, в нижней части которых закреплены цапфы 9

, а к верхней части шарнирно присоединена подвеска 10

.

Рис. 15. Общий вид вибратора ВПП-2 (конструкции О.А. Савинова и А.Я. Лускина)

Наголовник вибратора ВПП-2 (рис. 16) принципиально не отличается от наголовника вибратора БТ-5. Он состоит из плиты и двух массивных щек 1

, между которыми заводится шпунтина. Щеки усиливаются ребрами 2

. Вверху между щеками имеется сменный вкладыш, размеры которого зависят от толщины шпунтины. Винт 3

(в нижней части) обеспечивает плотное прижатие стенки шпунта к одной из щек наголовника. Клин 4

и винт 5

, с помощью которого клин заводится в отверстие, вырезанное в верхнем конце шпунтины, расположены под углом 80°. Это дает возможность крепить шпунтину и наголовник при ошибке в расстоянии от торца шпунтины до верхней кромки отверстия в 5 мм, а при неточной вырезке отверстия в шпунтине избежать прокладок или зачистки отверстия. Техническая характеристика вибратора ВПП-2 такова:

Число оборотов эксцентриков в 1 мин. ………………………… 1500

Момент эксцентриков в кгсм

…………………………………… 800 – 1000

Мощность электродвигателя в квт

……………………………. 30 – 40

Вес вибратора (с пригрузочной плитой) в т

…………………. 2,2

Рис. 16. Наголовник вибратора ВПП-2

Вибратор ВПП-2 по своим параметрам занимает промежуточное положение между вибраторами типа 100 и БТ-5. Момент эксцентриков вибратора ВПП-2 в 3 раза больше, чем у вибратора БТ-5, и в 3 раза меньше, чем у вибратора типа 100, число оборотов его меньше, чем у вибратора БТ-5, и больше, чем у вибратора 100.

Как показывают измерения, амплитуда вынужденных колебаний шпунта, вызываемых вибратором ВПП-2, изменяется в пределах 5 – 10 мм. При таких амплитудах шпунт может быть погружен в песчаные водонасыщенные грунты на глубину 12 – 14 м. Применение вибраторов ВПП-2 для погружения в неводонасыщенные пески и тем более в глинистые грунты на глубину больше 6 – 7 м не является рациональным [4].

В настоящее время развивается тенденция к уплотнению застройки и производству работ по реконструкции существующих зданий и предприятий. Строительство зданий и сооружений в городских условиях вблизи существующих зданий часто вызывает значительные их повреждения из-за небольших осадок.

Опыт показывает, что проектные и строительные организации, как правило не учитывают причин, вызывающих недопустимые осадки зданий. Такими причинами, являются: динамическое воздействие, при вибропогружении шпунта; понижение уровня грунтовых вод; дополнительная нагрузка на основание существующего сооружения при строительстве вблизи него нового.

Одним из наиболее эффективных и в то же время наиболее безопасным способом производства работ в фундаментостроении является вибрационный метод.

Применение вибрационной технологии позволяет:

повысить производительность труда при экономии энергетических и материальных ресурсов;

использовать мобильные средства вибрационной техники и применять их без громоздких опорных конструкций для восприятия реактивных усилий;

комплексно механизировать строительные процессы.

Технико-экономические преимущества вибрационного метода определяются не только повышением скорости погружения и возможностью извлечения шпунта, но и более совершенной технологией вспомогательных операций, осуществляемых с использованием самоходных грузоподъемных установок.

Технология погружения включает следующие основные операции:

вырезку отверстия в шпунтине для крепления вибратора;

подтаскивание шпунтины к вибратору;

закрепление шпунтины в наголовнике вибратора;

подъем вибратора со шпунтиной и заводку шпунтины в замок ранее погруженной шпунтины;

погружение шпунтины, отсоединение вибратора от нее и снятие вибратора.

Металлические шпунтины, поступающие на строительные площадки, не имеют отверстия для крепления вибратора к шпунту, прорезать его приходится на месте забивки. Размеры отверстия и его расположение на шпунте зависят от конструкции наголовника.

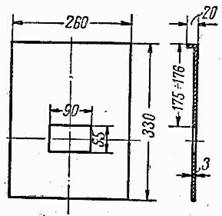

До конца прошлого века, в некоторых случаях крепление вибратора осуществлялось заводкой прямоугольного клина в отверстие шпунтины. Это отверстие должно быть прямоугольным, а размеры его выбраны в соответствии с размерами клина. При этом необходимо сохранить относительно точное расположение верхней кромки отверстия в шпунтине по отношению к его торцу, который должен быть защищен и обрезан перпендикулярно продольным стенкам шпунтины [4]. Неточность в расположении верхней кромки крепежного отверстия в металлическом шпунте может значительно усложнить и затянуть производство работ по его погружению. Разметку крепежного отверстия на шпунтине нужно производить аккуратно и по возможности точно с помощью специального шаблона из листовой стали, накладываемого на шпунт (рис. 18); очерчивание границ отверстия следует делать хорошо заостренным специальным метчиком (а не мелом). Верхняя кромка отверстия не должна иметь рваных и сильно наплавленных мест. Перед заводкой шпунта в наголовник вибратора ее нужно подчистить драчевым напильником.

Рис. 18. Шаблон для вырезки отверстия в металлическом шпунте

Заправка шпунтины вибратора.

В общем объеме погружения шпунтины ее заправка в наголовник вибратора может занимать сравнительно много времени, поэтому на строительной площадке этой операции должно быть уделено особое внимание.

Оборудование крана, с которого ведется погружение вибратором, дополнительно тросом с крюком, при помощи которого плита наголовника скрепляется с краном, переводя вибратор в горизонтальное положение. В этом положении вибратор подается к погружаемой шпунтине, которая заранее укладывается на шпалы или брусья, так, чтобы ее торец выступал за брус на 40 – 50 см. После заправки и закрепления шпунтины в вибраторе трос снимается, и при подъеме шпунтины вибратор снова переводится в вертикальное положение. Использование дополнительного троса исключает ручной поворот вибратора из вертикального положения в горизонтальное.

Применение этого способа заводки вибратора на шпунтину позволяет значительно сократить время закрепления вибратора.

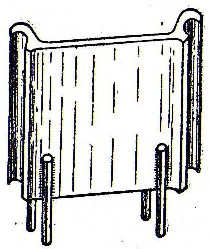

Заводка шпунтины в замок

. Для облегчения заводки шпунтин в замок используется специальная рамка (рис. 19) в виде отрезка шпунтины с частично вырезанными замками и с четырьмя приваренными пальцами. С помощью этих приспособлений рамка устанавливается на торец погруженной шпунтины. Вновь погружаемую шпунтину приставляют к оставшейся части замка, придавая ей нужное направление и затем вводя в замок погруженной шпунтины.

Рис. 19. Рамка для заводки шпунта в замок ранее погруженной шпунтины

При заводке шпунтины в замок необходимо поддерживать ее строго в вертикальном положении. В противном случае может возникнуть заедание торца погружаемой шпунтины в замке, что затруднит не только заводку в замок, но и дальнейшее погружение шпунта. Это имеет особенно большое значение в тех случаях, когда шпунт погружается на всю высоту.

Погружение шпунтины.

После заводки шпунта в замок осуществляется погружение шпунта виброметодом, при котором шпунт должен находиться в вертикальном положении (особенно в начале погружения).

Для погружения шпунта вибрированием необходимо, чтобы он не имел существенных искажений в замке и резких остаточных искривлений по его длине.

Несмотря на эти технические преимущества вибромолотов по сравнению с вибраторами, для погружения шпунта до сих пор они почти не используются. Такое положение объясняется в основном отсутствием надежной конструкции вибромолота, способной противостоять интенсивным ударам, производимым с относительно большой частотой [4].

3.

Сравнение вариантов погружения

Результаты проведенного цикла опытов, в которых сравнивалась погружающая способность различных типов сваебойных средств в глинистых грунтах полутвердой и твердой консистенции (В.В. Верстов, М.Г. Цейтлин, Я.К. Байтингер, Г.Ф. Ольшевский, 1984), позволяет сделать вывод о наибольшей эффективности ударно-вибрационного погружения со сравнительно небольшой энергией единичного удара и высокой частотой в режиме свободного вибромолота и отношении общей массы ударной части к величине вынуждающей силы, обеспечивающей устойчивую работу вибромолота. В таких условиях (в отличие от других сваебойных средств) при эффективном погружении деформации забиваемого шпунта не происходит.

Проведенные исследования и анализ производственного опыта использования средств вибрационной техники повышенной эффективности при погружении и извлечении шпунта позволяют сделать вывод о необходимости погружать шпунт преимущественно вибраторами и вибромолотами, с тем чтобы обеспечить при высокой производительности возможность его виброизвлечения и повторного использования [1].

При погружении шпунта вибрированием производительность почти в 2 раза выше, чем при его забивке.

При вибрационном погружении элементов в грунт с помощью введения дополнительных знакопеременных сил и (или) крутящих моментов можно существенно снизить необходимую для эффективного погружения постоянную составляющую силы, что дает возможность с помощью вибрационных машин относительно небольшой массы погружать в грунт элементы, сопротивление внедрению которых во много раз превосходит силу тяжести вибрирующей системы. В случаях значительного изменения свойств грунта под действием вибраций можно снизить не только величину требуемой постоянной силы, но и величину энергии, затрачиваемой на погружение.

При вибрационном погружении или извлечении, когда динамическое воздействие на сваю осуществляется жестко соединенным с ней вибровозбудителем, эффективность процесса определяется главным образом приложением к свае значительных периодических сил, которые совместно с постоянными силами (сила тяжести системы, безынерционное нажатие, усилие извлечения) обеспечивают перемещение сваи в грунте.

В ряде случаев (преимущественно при погружении элементов в маловлажные плотные грунты или при погружении элементов с развитой лобовой поверхностью) целесообразно применять вибромолоты, в которых вибровозбудитель воздействует на погружаемый элемент в основном ударами. Ударно-вибрационный режим может иметь преимущества перед вибрационным также и при наклонном или горизонтальном погружении элементов.

При ударно-вибрационном погружении масса погружаемого элемента, как правило, на должна превышать 3 – 5 т, так как для наиболее эффективного погружения этим методом в условиях значительного лобового сопротивления отношение масс погружаемого элемента и ударной части вибромолота должно приближаться к единице; применение вибромолотов с массой ударной части, превышающей 3 – 5 т, ограничивается долговечностью механизма, резко снижающейся с увеличением массы.

Наиболее эффективно используется вибрационный метод в водонасыщенных песчаных и пластичных глинистых грунтах, причем область применения виброметода охватывает все виды песчаных, а также глинистых грунтов до полутвердой консистенции включительно с содержанием каменных включений до 40% [1].

При погружении шпунта молотами шпунт часто деформируется; с увеличением мощности молота эти деформации шпунта возрастают и оказывают существенное влияние на успех погружения. В результате существенная доля работы ударного оборудования затрачивается не на преодоление сопротивления грунта погружению, а на проталкивание одной деформированной шпунтины в другую.

Так как погружение легких профилей шпунта тяжелыми молотами и сваебойным оборудованием не оправдано, то в том случае, когда по тем и иным причинам погружение шпунта на заданную глубину вибраторами или легкими молотами затруднено, дальнейшее погружение целесообразно вести с применением средств, позволяющих уменьшить сопротивление грунта, а не производить добивку шпунта тяжелым ударным оборудованием, способным сильно деформировать шпунт. В частности в таких случаях может оказаться полезным применение подмыва или наложение постоянного тока.

4.

Погружение металлического шпунта вблизи существующих зданий

Работы по реконструкции действующих предприятий занимают значительное место в строительстве, и объем их непрерывно увеличивается. Это определяет необходимость устройства фундаментов вблизи существующих сооружений высокопроизводительными способами, к которым относится и вибрационный метод.

Вместе с тем при вибрационном погружении, как и при других видах динамических воздействий на погружаемый элемент, вблизи существующих сооружений возникает опасность их неравномерных осадок и повреждений, нарушения работы точного оборудования и вредного влияния на людей.

Строительство сооружений в городских условиях вблизи существующих зданий часто вызывает значительные их повреждения из-за больших осадок. В связи с этим возникает необходимость в расселении жильцов и больших дополнительных затратах на восстановление зданий.

Результаты выполненных исследований и производственный опыт использования средств вибрационной техники вблизи зданий и сооружений позволяет рекомендовать для снижения уровня колебаний грунта при вибропогружении применение вибраторов с меньшим статическим моментом массы дебалансов и высокой частотой.

В настоящее время отсутствуют эффективные способы защиты зданий от колебаний. Существует только один надежный путь – уменьшение исходного уровня колебаний, возникающих при вибрационном погружении и извлечении.

Во ВНИИГСе были проведены экспериментальные исследования с целью выяснения влияния на уровень колебаний грунта следующих факторов: вибрационных параметров погружаемых элементов и их размеров, образования грунтовой пробки в процессе погружения, изменения направленности колебаний погружаемого элемента, извлечения грунта из полости погружаемого трубчатого элемента (лидирование и опережающая выемка), выбега после отключения электродвигателя вибропогружателя [1].

Вибропогружатели металлического шпунта имеют частоты 16 – 25 Гц, которые менее опасны для окружающих зданий. В связи с этим при устройстве шпунтовых ограждений основным мероприятием по уменьшению уровня колебаний грунта является применение динамического торможения при выбеге вибропогружателя.

Вдавливание свай и шпунта является одним из надежных и простых способов устройства свайных фундаментов и ограждений котлованов вблизи существующих зданий и сооружений, а также в условиях реконструкции.

Способ вдавливания свай имеет следующие преимущества: отсутствуют динамические нагрузки на погружаемую сваю и рядом расположенные здания и сооружения; ликвидируются шум и загазованность воздуха, что удовлетворяет условиям охраны окружающей среды; энергоемкость значительно ниже, чем у ударного и других способов.

Необходимость генерирования минимального уровня колебаний при использовании вибрационного метода в фундаментостроении заставляет предъявлять жесткие требования к вибрационной технике и технологии производства работ. Наиболее ярким примером этого являются вибрационная техника и технология погружения (извлечения) металлического шпунта.

Применение шпунта при устройстве фундаментов вблизи существующих зданий обусловлено широким спектром решаемых с его помощью задач. Например, весьма надежным средством борьбы с образованием воронки оседания и предотвращения продольного прогиба протяженных зданий и сооружений, а также для выравнивания осадки гибких сооружений, возводимых на слабых грунтах, является разъединительный шпунтовый ряд [5]. Наиболее экономичными и быстровозводимыми являются рабочие и приемные шахты, необходимые при микротуннелировании – современной технологии прокладкитрубопроводов или футляров (кожухов инженерных сетей, стволы которых устраиваются возведением шпунтового ограждения) [6].

Использование вибропогружателей для погружения шпунта вблизи существующих зданий полностью не исключает опасность неравномерных осадок. Самый надежный путь защиты зданий – уменьшение исходного уровня колебаний, генерируемых при вибрационном погружении или извлечении шпунта. Частично решить эту задачу удается с помощью так называемых «городских» вибропогружателей, вибрационные параметры которых являются результатом теоретических и экспериментальных исследований. Однако сложным вопросом остается регулирование статического момента массы дебалансов. В процессе работ величина статического момента массы дебалансов и, соответственно, амплитуда колебаний вибрирующей системы должны обеспечивать погружение, т.е. вибрирование погружаемого элемента относительно прилегающего к нему грунта в условиях эффективного проскальзывания («срыва»), иначе говоря, отсутствие «присоединенной» к элементу массы грунта. Эффективность такого решения объясняется тем, что в состоянии «срыва» шпунта относительно прилегающего грунта интенсивность затухания колебаний в нем возрастает, а отношение амплитуд колебаний погружаемого элемента и окружающего его массива грунта составляет два-три порядка.

На фундаменты, расположенные вблизи места погружения (извлечения), существенно влияют процессы пуска и «выбега» (остановки) вибропогружателя, так как при этом в грунте могут возбуждаться резонансные колебания, амплитуда которых значительно превышает амплитуду колебаний в рабочем режиме. При достаточной мощности привода скорость прохождения через резонанс во время пуска достаточна велика (по опытным данным ВНИИГС время выхода вибропогружателя В-402 на номинальное число оборотов в процессе пуска не превышает 0,5 с), и амплитуда колебаний грунта, а также расположенных вблизи зданий и сооружений не успевает достичь опасных значений. Для вибропогружателей других типов при недостаточной мощности привода существует опасность затяжного пуска, требующая принятия специальных мер виброзащиты.

Экспериментально установлено, что при выбеге вибропогружателя на поверхности грунта в течение нескольких секунд возбуждаются резонансные колебания, амплитуда которых в зависимости от грунтовых условий (типа погружаемого элемента и т.п.) может практически в два раза превысить амплитуду колебаний грунта при номинальном режиме работы вибропогружателя.

В качестве меры борьбы с этим опасным явлением в современных «городских» вибропогружателях применяется динамическое торможение приводного двигателя для ускоренного прохождения через резонанс. Это позволяет значительно снизить резонансные амплитуды во время «выбега» при одновременном сокращении времени их воздействия.

В настоящее время все большее применение находят гидравлические вибропогружатели различных производителей, приводимые в действие от автономно стоящих дизельных силовых агрегатов или от гидравлических систем экскаваторов. Вибропогружатели работают от автономного дизельного агрегата. Дизельный молот приводит в действие гидравлические насосы, которые прокачивают масло в вибропогружатель и обеспечивают работу мотора вибратора. Агрегаты оснащены противошумовыми глушителями. Управление, контроль и регулировка происходят с помощью электронной системы управления с пульта ДУ или бескабельного радиоуправления (рис. 20).

Рис. 20. Принципиальная схема компоновки комплекта оборудования для работы гидравлического вибропогружателя

1 – дистанционное управление; 2 – дизельный агрегат; 3 – гидравлические масляные шланги; 4 – эластичная подвесная опора шлангов; 5 – амортизатор; 6 – гидравлический двигатель; 7 – дебаланс; 8 – погружаемый элемент; 9 – гидравлические зажимы

Как указывается, например в [7,8], вибрационное погружение шпунта и других элементов с относительно малым лобовым сопротивлением вблизи существующих фундаментов необходимо выполнять высокочастотными вибропогружателями (с частотой не менее 30 Гц), желательно с плавным регулированием параметров колебаний. На необходимость снижения амплитуды колебаний указывалось еще в [10]. Дальнейшие экспериментальные исследования подтвердили необходимость повышения частоты вынужденных колебаний с целью снижения уровня колебаний окружающего грунта [9]. За рубежом применение высокочастотных вибропогружателей (38 Гц) в условиях плотной городской застройки является обязательным. Таким образом, для вибропогружателей, предназначенных для погружения (извлечения) шпунта и других элементов с относительно малым лобовым сопротивлением вблизи существующих зданий, частота вынужденных колебаний должна находиться в пределах 30–38 Гц, причем глубина регулирования частоты весьма мала. Поэтому фактически достаточно иметь постоянную величину частоты, находящуюся в вышеуказанном диапазоне.

Литература

1. Цейтлин М.Г., Верстов В.В., Азбель Г.Г. Вибрационная техника и технология в свайных и буровых работах. Л.: Стройиздат, 1987.

2. Раюк В.Ф., Рукавцов А.М., Осипов И.В., Алтапов С.Н. Особенности строительства заглубленного помещения в шпунтовом ограждении вблизи существующего здания // Рациональная технология производства специальных строительных работ: Сб. науч. Тр. / Всесоюз. науч.-исслед. ин-т гидромеханизации, сан.-техн. и специальных строительных работ / Под ред. канд. техн. наук В.В. Верстова. – Л., 1991. – 112 с., 47 ил.

3. Раюк В.Ф., Матвеева Н.М. Расчет ограждающих стен подземных сооружений с учетом взаимодействия с фундаментами близлежащих зданий // Технология и оборудование для специальных строительных работ: Сб. науч. тр./ВНИИГС. – Л., 1984.

4. Баркан Д.Д. Виброметод в строительстве. М.: Госстройиздат. 1959, 313 с.

5. Левкин А.А. Напряженно-деформированное состояние оснований зданий при наличии разъединительного шпунтового ряда: Автореф. дис. канд. техн. наук / СПбГАСУ. СПб., 1996.

6. Верстов В.В. Устройство ограждений стволов шахт для микротуннелирования в условиях городской застройки // Монтажные и специальные работы в строительстве. 1999. №9.

7. Маковская Н.А., Глозман Л.М. Способы устранения негативных воздействий на здания и сооружения при возведении конструкций глубокого заложения // Реконструкция городов и геотехническое строительство. 1999. №1. С. 90–96.

8. Улицкий В.М., Шашкин А.Г. Геотехническое сопровождение реконструкции городов. Изд-во АСВ, М.: 1999.

9. Цейтлин М.Г., Азбель Г.Г., Изофов В.О. Результаты исследований и перспективы вибрационного метода при устройстве фундаментов вблизи существующих сооружений // Экспресс-информация ЦБНТИ ММСС СССР. Серия «Специальные строительные работы». №6, М., 1983.

10. Савинов О.А., Лускин А.Я. Вибрационный метод погружения свай и его применение в строительстве. М.: – Л.: Госстройиздат, 1960.

11. Татарников Б.П. Присоединение для соединения вибровозбудителя со сваей: А. с 135830 СССр от 18.07.1960 // Б.И. 1961, №3.

12. Цаплин С.А. Вибрационный копер для забивки свай: А. с. 105358 СССр от 5.11.1949 // Б.И. 1957, №2.

13. Верстов В.В., Певзнер М.З., Цейтлин М.Г. Вибромолот: А. с. 468978 СССР, МКИ Е02d 7/18 от 30.06.1972 // Б.И. 1975, №16.

14. Александров В.П., Фильков В.А. Технология и организация строительных и гидротехнических работ. Транспорт, М: 1980.

15. Верстов В.В., Белов Г.А. Совершенствование технологических решений по погружению и извлечению шпунта вибрационным методом // Вестник гражданских инженеров. 2007. №4. С. 38–44.

|