Содержание

1. Календарный план

1.1 Календарный план

1.2 Определение состава работы и численного состава бригад

1.3 Расчет нормативной продолжительности строительства

1.4 Технологическая последовательность работ

1.5 Подсчет объемов работ нулевого цикла

1.6 Подсчет объемов работ надземного цикла

1.7 Подсчет объемов работ отделочного цикла

1.8 Сводная ведомость объема работ и затрат труда

1.9 Расчет специальных работ

1.10. График движения рабочих

1.11 Проектирование работ строительных машин и механизмов

1.12 Технология выполнения работ

1.13 Технико-экономические показатели

2. Технологическая карта на водоэмульсионную окраску потолка

2.1 Область применения

2.2 Подсчет объемов работ

2.3 Расчет расхода материала

2.4 Расчет калькуляции трудовых затрат

2.5 Расчет продолжительности работ и численного состава бригад

2.6 Технология выполнения работ

2.7 Техника безопасности при выполнений работ

2.8 Технико-экономические показатели

3. Строительный генеральный план

3.1 Строительный генеральный план

3.2 Расчет бытовых помещений

3.3 Размещение бытовых помещений на стройгенплане

3.4 Расчет площади складов

3.5 Размещение складов на строительном генеральном плане

3.6 Выбор монтажного крана

3.7 Размещение монтажного крана на строительном генеральном плане

3.8 Проектирование дорог

3.9 Расчет потребности строительной площадке в воде

3.10 Расчет потребности строительной площадке в электроэнергии

3.11 Техника безопасности при выполнении земляных работ

3.12 Техника безопасности при выполнении каменных работ

3.13 Техника безопасности при выполнении отделочных работ

3.14 Пожарная безопасность на строительной площадке

3.15 Расчет ТЭП

Список литературы

1. Календарный план

Календарный план строительства - это график строительства жилого 4-х

этажного, 2-х

секционного дома на 16 квартир и определяющий продолжительность всего строительства и отдельных видов работ.

Календарный график составляется в виде линейного графика, в котором работы проектируются в виде вектора:

Продолжительность работы

Количество человек

Начало работ 5 мая 2010 г. Окончание работ

Работы выполняемые в две смены в календарном плане проектируются в виде:

Исходные данные для проектирования календарного плана:

Реклама

1. Номенклатура строительно-монтажных работ – сводная ведомость объема работ и затрат труда.

2. Нормативная продолжительность строительства.

3. Чертежи на строительства здания – план этажа, план фундаментов, план перекрытия и покрытия, план кровли, разрез здания.

1.1 Порядок разработки календарного плана

Календарный план состоит из левой – расчетной части и правой – графической части, которая наглядно отображает ход строительства во времени, последовательность и увязку работ между собой.

Работы, выполняемые одной бригадой или одним механизмом, в календарном плане объединяются и отображаются в виде одного вектора.

После группировки работ, рассчитывается продолжительность работ и численный состав бригад.

В календарном плане используется следующие способы организации работ:

1. Последовательный способ – последующие работы начинаются после завершения предыдущих работ, технологические перерывы не проектируются:

Данным способом проектируются следующие строительно-монтажные работы: земляные, каменные, монтажные, кровельные, устройство полов, отделочные работы.

2. Параллельный способ - работы выполняются одновременно:

Данным способом проектируются: специальные работы - санитарно-технические, электромонтажные, слаботочные.

После проектирования календарного плана, производится его корректировка с учетом: а) нормативного срока строительства;

б) максимального количества человек;

в) среднего количества человек.

1.2 Определение продолжительности работ и численного состава бригад

Механизированные процессы

Планировка площадки, срезка растительного слоя, разработка грунта, установка сборных железобетонных конструкций, обратная засыпка.

1. Определяем продолжительность работы:

t

=

T

маш/смен

.

, где Tмаш/смен

– трудоемкость работы в машинах сменах (графа №9 календарного плана), t –принятая продолжительность:

а) целое число;

б) кратное 0,5;

в) округляем в меньшую сторону.

2. Рассчитываем количество человек:

N

= Тч/д

/

t

принятое

х К

, где: К-коэффициент сменности ( принимаем что, работы выполняются в одну смену), К=1, Тч/д

– нормативная трудоемкость работ (графа №6 календарного плана), tпринятое

– принятая продолжительность.

Принимаем целое количество человек, записываем в графу №12 календарного плана.

Ручные процессы

Зачистка дна, гидроизоляция фундаментов, кирпичная кладка, заполнение оконных и дверных проемов, устройство полов и кровли, штукатурные, малярные, обойные и специальные работы.

Реклама

1. Определяем количество человек:

Из условия, что на выполнение работ можно ставить от 2 – 16 человек.

2. Рассчитываем продолжительность работы:

t

=Тч/д

/

N

х К

, где: Тч/д

- нормативная трудоемкость работы ( графа №6 календарного плана ),N- количество человек, К – коэффициент сменности.

t – принимаем: а) целое;

б) кратное 0,5;

в) округляем в меньшую сторону.

Принимаем целое количество человек, записываем в графу №12 календарного плана.

1.3 Расчет нормативной продолжительности строительства

Нормативная продолжительность строительства это срок строительства в месяцах определенных по нормам:

СНиП 1.04.03-85- ( Нормы продолжительности строительства и задела в строительстве).

Нормативный срок строительства зависит от:

1. Типа здания - жилого 4-х

этажного, 2-х

секционного дома на 16 квартир.

2. Конструктивных особенностей здания – кирпичное.

3. Площади здания- 1523,4м2

Нормативный срок строительства рассчитывается по формуле:

t

нормативное

=

t

общ.

-

t

общ

где: tнормативное

- нормативный срок строительства в месяцах; tобщ

- общий срок строительства по СНиП; tобщ

- продолжительность подготовительного периода ( в расчете принимаем – 0,5 месяцев).

t

нормативное

=8-0,5=7,5 месяцев.

Начало строительства 5 мая 2010года.

1.4 Технологическая последовательность работ

Технологическая последовательность работ это порядок выполнения работ при строительстве жилого 4-х

этажного, 2-х

секционного дома на 16 квартир.

В календарном плане работы проектируются в соответствии с технологической последовательностью:

Нулевой цикл

1. Планировка площадки.

2. Срезка растительного слоя.

3. Разработка грунта.

4. Зачистка дна.

5. Установка фундаментов и плит перекрытий над подвалом.

6. Гидроизоляция фундаментов.

7. Обратная засыпка с уплотнением.

Надземный цикл

1. Устройство стен.

2. Установка сборных железобетонных конструкций (плит перекрытия и покрытия, лестничных маршей, лестничных площадок, перемычек и т.д)

3. Заполнения оконных и дверных проемов блоками.

4. Кровля.

5. Остекление оконных и дверных проемов.

6. Подготовка под полы.

7. Штукатурка стен, затирка потолка.

8. Облицовка.

9. Все виды чистых полов( за исключением полов из линолеума).

10. Малярные работы – все виды окрасок.

11. Обойные работы.

12. Полы из линолеума.

Специальный цикл

1. Санитарно-технические работы.

2. Электромонтажные работы.

3. Слаботочные работы.

4. Благоустройство территории.

5. Непредвидимые работы.

1.5 Подсчет объемов работ нулевой цикл

1. Планировка площади бульдозером ДЗ-19 в количестве 1676,8 м2

F

площадки

=53,4 х 31,4=1676,8

2. Срезка растительного слоя бульдозером ДЗ-19 в количестве 685,5 м2

F

срезки

=39,4 х 17,4=685,5

3.Разработка грунта экскаватором, ЭО-801 прямая лопата в количестве 965,4м3

Дно котлована 36,4х14,4

Размер котлована 39,4х17,4

Ширину откоса принимаем равную 1,5 м.

Нкотлована

= высоте подвала ( глубина заложения фундамента ) = 1,6 м

V

котлована

= 1,6/6 х (36,4х14,4+39,4х17,4)+(36,4+39,4)х(14,4+17,4)=965,4

4. Зачистка дна (выравнивание дна) в количестве 48,2 м3

Объем зачистки котлована принимаем равную 5% от объема котлована.

V

зачистки

= 48,2 м3

5. Установка фундаментных подушек весом до 3т в количестве 77шт

.

6. Установка фундаментных блоков в количестве 308 шт

.

7. Установка плит перекрытия над подвалом площадью до 10м2

в количестве 42 шт

.

8. Вертикальная гидроизоляция из обмазки горячем битумом на два раза. Горизонтальная гидроизоляция из двух слоев толи.

F

вертикальной гидроизоляции

= длина фундамента х высоту котлована

F

= 89,6х1,6=143,3м3

9. Горизонтальная гидроизоляция из двух слоев толи.

F

горизонтальной гидроизоляции

=В х длину фундамента

, где В=0,6м

F

г.г

= 89,6х0,6=53,7м3

10. Обратная засыпка пазух фундамента.

V

обратной засыпки

=15% от

V

котлована

V

обратной засыпки

=144,8 м3

11. Уплотнение грунта обратной засыпки.

V

уплотненной засыпки

=

V

обратной засыпки

= 144,8 м3

Механизмы для земляных работ

Бульдозер ДЗ-19

Тип отвала- неповоротный

Длина отвала, (м)- 3,03

Высота отвала, (м)-1,3

Управление – гидровлическое

Мощность, кВт (л.с)- 79 (108 )

Марка трактора- Т100

Масса навесного оборудования, (т) -1,53

(прямая лопата)

Вместимость ковша с зубьями (м3

) – 0,8-1

Длина стрелы,(м) – 5,5

Наибольший радиус копания,(м) -8,6

Радиус копания на уровне стоянки,(м) -2,8

Наибольшая высота копания,(м) -7,4

Наибольший радиус выгрузки,(м) – 7,7

Наибольшая высота выгрузки,(м) -5

Мощность, кВт (л.с)-74(100)

Масса экскаватора,(т)-27,6

1.6 Подсчет объемов работ надземный цикл

12. Кирпичная кладка наружных стен толщиной 640 мм под расшивку в количестве 592,7 м3

V

кирпичной кладки

=( периметр здания х высоту здания -

F

окон

–

F

дверей

) х

d

стены

,

Где: F

окон

=21х4х2,25=189м2

F

дверей

=2,4х2=4,8м2

V

к.к

= (89,6 х 12,5 – 189 – 4,8 ) х 0,64 =592,7м3

13. Кирпичная кладка внутренних стен толщиной 350 мм под штукатурку в количестве 256,8м3

1)V

кирпичной кладки

=( длина стен х высоту этажа -

F

дверей

) х

dстены

,

Где:F

дверей

=12,8м3

V

к.к

= (65 х 2,8 – 12,8) х 0,38 =64,2м3

2) V

кирпичной кладки всего здания

=64,х4=256,8м3

14. Кирпичная кладка внутренних стен толщиной 250мм под штукатурку в количестве 26 м3

1) V

кирпичной кладки

=( длина стен х высоту этажа) х

d

стены

,

V

к.к

= (9,4х 2,8 ) х 0,25 =6,5м3

2) V

кирпичной кладки всего здания

= 26х4=26м 3

15. Кирпичная кладка перегородок в количестве 932м3

1)V

кирпичной перегородки

= длина перегородок х высоту помещения

V

кирпичной перегородки

= 23,3 х 2,5 =58,25м2

2)V

кирпичной перегородки всего здания

= 58,25х4=233м2

16. Установка плит перекрытия и покрытия площадью до 10м2

в количестве 172шт.

Количество плит х количество этажей + количество плит ЛМ

42 х 4 + 4 = 172

17. Установка лестничных маршей и площадок в количестве 28 шт.

Количество элементов х количество подъездов

14 х 2 = 28

18. Установка санитарно-технических кабин весом до 3т в количестве 16шт.

19. Установка перемычек весом до 0,5т в количестве 464шт.

Количество элемента х количество перемычек.

Оконные перемычки: 84 х 4 =336

Дверные перемычки (внутренние стены): 32 х 2 = 64

Дверные перемычки (перегородки): 64 х 1 = 64

Общие количество перемычек

= 336+64+64 = 464

20. Установка карнизных плит в количестве 34шт.

21. Установка парапетных плит в количестве 10шт.

22. Установка плит лоджий в количестве 16шт.

23. Установка балконных плит в количестве 14шт.

24. Заполнение оконных проемов блоками в количестве 186,8м2

F

заполнения окон проемов

=

F

оконных блоков

х количество штук

F

заполнения окон проемов

= 2,2 х 80 + 1,8 х 6 =186,8

25. Заполнение дверных проемов блоками в количестве 283м2

F

заполнения дверных проемов

=

F

оконных блоков

х количество штук

F

зап.двер.

= 2,7 х 16 + 3,1 х 4 + 2,1 х 16 + 1,6 х 64 + 1,4 х 32 +1,6 х 16 +1,5 х 14 =283м2

Устройство крыши

Плоская совмещенная крыша

План здания

Определяем площадь крыши: S

крыши

=33,4 х 11,4 х К

,

где К

=1,2

S

крыши

=33,4 х 11,4 х 1,2 =457м2

26. Устройство пароизоляции из 1 слоя рубероида в количестве 457м2

.

27. Устройство утеплителя пенополистирола толщиной 130мм в количестве 457м2

.

28. Устройство цементно-песчанной стяжки -20мм в количестве 457м2

.

29. Устройство кровли из трех слоев рубероида на битумной мастики, в количестве 457м2

.

30. Устройство защитного слоя из гравия в топленного в мастику в количестве 457м2

.

1.7 Подсчет объемов работ отделочного цикла

31. Остекление оконных блоков в количестве 410,9м2

.

F

остекления

=

F

оконного блока

х количество оконных блоков х К

,

где: Fоконного блока

- площадь оконного блока К – коэффициент остекления оконных блоков – 2,2.

ОР15.15. F

остекления

=2,2 х 80 х 2,2=387,2м2

F

общего остекления

=410,9м2

ОР15.12. F

остекления

=1,8 х 6 х 2,2=23,7м2

32. Остекление дверных блоков в количестве 34,4м2

.

F

остекления

=

F

дверного блока

х количестводверных блоков х К

,

где: Fдверного блока

- площадь дверного блока К – коэффициент остекления дверных блоков – 0,5.

F

остекления

=1,6 х 16 х 0,5=12,8м2

Устройство полов

Полы жилых помещений и кухни 1 этажа.

33. Устройство гидроизоляции из обмазки горячим битумом в количестве 265м2

34. Устройство утеплителя из минерального мата-35мм в количестве 265м2

Общею площадь находим путем складывания площадей помещений первого этажа:

F

полов

=16,4+8,5+6,0+8,5+16,4+6,0+2,7+6,7+8,0+8,9+9,9+15,1+9,6+6,0+1,3+2,5

F

полов

=265м2

Полы жилых помещений и кухонь с 2 по 4 этаж.

35. Устройство ленточной звукоизоляционной прокладки 15мм в количестве 795м2

Общею площадь находим путем умножения площади полов первого этажа на количество этажей:

F

полов

=265м2

х 3=795м2

Полы в санитарно-технических кабинках

36. Устройство выравнивающей стяжки в количестве 28м2

37. Устройство гидроизоляции из 2 слоев рубероида на мастике в количестве 28м2

Общею площадь находим путем складывания площадей туалета и ванной комнаты первого этажа и умножение на количество этажей:

F

полов

=7,7 х 4=28м2

38. Устройство лаг 80х40мм через 500мм в количестве 1060м2

Количество объема работ получаем путем умножения площади пола первого этажа на количество этажей.

F

устройства лаг

=265м2

х 4=1060м2

39. Оштукатуривание поверхности цементным раствором в количестве 3572,0м2

Объем работ находим по формуле:

F

штукатурки стен

= периметр помещение х высоту этажа -

F

окон

–

F

дверей

Помещение №1

F

штукатурки стен

= (3,5+3,5+4,7+4,7)х2,5-2,7-1,6=34,5м2

Помещение №2

F

штукатурки стен

= (2,5+2,5+3,4+3,4)х2,5-2,2-1,6=25,7м2

Помещение №3

F

штукатурки стен

= (2,4+2,4+6,1+6,1)х2,5-2,1-1,1=35,8м2

Помещение №4

F

штукатурки стен

= (2,5+2,5+3,4+3,4)х2,5-2,2-1,6=25,7м2

Помещение №5

F

штукатурки стен

= (3,5+3,5+4,7+4,7)х2,5-2,7-1,6=34,5м2

Помещение №6

F

штукатурки стен

= (7,8+7,4+1,5+1,0)х2,5-1,6-1,6-1,4-1,4-1,6-1,6-2,9=47,3м2

Помещение №7

F

штукатурки стен

=(2,3+2,3+2,4+2,4+1,5+1,5+2,6+3,0)х2,5-1,6-2,1-2,7-6,4-2,8=29,4м2

Помещение №8

F

штукатурки стен

=(2,1+2,1+2,9+2,9)х2,5-2,2-1,6=21,2м2

Помещение №9

F

штукатурки стен

=(3,2+3,4+2,8+2,8)х2,5-2,2-1,6=28,2м2

Помещение №10

F

штукатурки стен

=(3,1+3,1+2,9+2,9)х2,5-2,2-1,6=26,2м2

Помещение №11

F

штукатурки стен

=(3,1+3,1+3,2+3,2)х2,5-2,2-1,6=27,7м2

Помещение №12

F

штукатурки стен

=(3,3+3,3+3,3+4,6+4,6)х2,5-2,2-1,6=35,7м2

Помещение №13

F

штукатурки стен

=(3,1+3,1+3,1+3,1)х2,5-2,2-1,6=27,2м2

Помещение №14

F

штукатурки стен

=(1,7+1,7+1,4+1,4)х2,5-1,4=14,1м2

Помещение №15

F

штукатурки стен

=(0,8+0,8=1,4+1,4)х2,5-1,4=9,6м2

Помещение №16

F

штукатурки стен

=(0,8+0,8=1,4+1,4)х2,5-1,4=9,6м2

Помещение №17

F

штукатурки стен

=(1,7+1,7+1,4+1,4)х2,5-1,4=14,1м2

F

штукатурки первого этажа

=446,5х2(количество секций)=893м2

F

штукатурки всего здания

=893Х4(количество этажей)=3572,0м2

40. Отделка поверхностей из сборных элементов и плит под окраску в количестве 1195,2м2

Объем работ затирки потолка находим из условия:

F

полов всего здания

=F

потолков здания

=1195,2м2

41.Облицовка стен керамической плиткой в количестве 383,2м2

При расчете объемов работ принимаем условно высоту отделки ½ высоты помещения. Облицовка стен выполняется в помещениях кухни, ванных комнатах и туалетах.

F

облицовки

=Fштук,кухни

+ Fсан.узлах

= 387,2 + 379,2 =383,2м2

2 2 2 2

42.Устройство покрытий дощатых в количестве 1060м2

Количество объема работ получаем путем умножения площади пола жилых помещении и кухонь первого этажа на количество этажей.

F

дощатых полов

=265м2

х 4=1060м2

43. Устройство покрытий на цементном растворе из плиток в количестве 28м2

F

полов из керамической плитки

=7,7 х 4=28м2

44. Окраска водоэмульсионными составами потолка в количестве 1195,2м2

Объем работ окраски потолка находим из условия:

F

затирки потолка

=F

окраски потолка

=1195,2м2

45. Окраска маслеными составами стен в количестве 143,2м2

При расчете объемов работ принимаем условно высоту отделки ½ высоты помещения. Окраску маслеными составами стен выполняем на лестничных площадках:

F

окраски

=F

оштукатурки

F

окраски

=286,4 =143,2м2

2 2

46. Окраска водоэмульсионными составами стен в количестве 2519,2м2

Объем работ находим из условия:

F

окраски

=F

штукатурки

F

окраски

=Fштукатурки

2

Окраска стен выполняется в жилых помещениях и кухнях, коридорах и на лестничных площадках:

F

окраски

=2519,2+286,4 =2519,2м2

2

47. Окраска оконных блоков маслеными составами в количестве 523м2

Объем работ находим по формуле:

F

окраски оконных блоков

= F

оконных блоков

х количество оконных блоков

х К2

где: К2

– коэффициент окраски окон -2,8

F

окраски оконных блоков

2,2 х 80 х2,8 + 1,8 х 6 х 2,8=523м2

48. Окраска дверных блоков маслеными составами в количестве 577,2м2

Объем работ находим по формуле:

F

окраски дверных блоков

= F

дверных блоков

х количество дверных блоков

х К3

где: К3

– коэффициент окраски дверей – для глухих дверей -2,2

- для остекленных дверей -1,5

Остекленных дверей

F

окраски дверных блоков

=2,7 х 16 х 1,5=64,8м2

F

окраски дверных блоков

=1,6 х 16 х 1,5=38,4м2

Глухих дверей

F

окраски дверных блоков

=3,1 х 4 х 2,2=27,2м2

F

окраски дверных блоков

=2,1 х16 х 2,2=73,9м2

F

окраски дверных блоков

=1,6 х64 х 2,2=225,2м2

F

окраски дверных блоков

=1,4 х 32 х 2,2=98,5м2

F

всего окраски дверных блоков

=577,2м2

49. Окраска полов маслеными составами в количестве 1060м2

Объем работ находим по условию:

F

дощатых полов

=F

окраски полов

= 1060м2

1.8 Сводная ведомость объема работ и затрат труда

Сводная ведомость объема работ и затрат труда

№

п\п

|

Обоснование

ГСЭН

|

Наименование видов работ |

Объемы работ |

Трудоемкость работ |

| Ед.изм. |

Кол-во |

Норма

времени

|

чел.час

маш.час.

|

чел.днях

маш.смен

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

| Нулевой цикл |

| 1. |

01-01-036 |

Планировка площадки бульдозером ДЗ-19 |

1000м2 |

1,6 |

4,18

4,18

|

6,6

6,6

|

0,8

0,8

|

| 2. |

01-01-030 |

Срезка растительного слоя бульдозером ДЗ-19 |

1000м2 |

0,2 |

12,65

12,65

|

2,5

2,5

|

0,3

0,3

|

| 3. |

01-01-013 |

Разработка грунта экскаватором Э-801 прямая лопата

емкость ковша от 0,8-1м3

|

1000м3 |

0,9 |

58,7

33,28

|

58,8

29,9

|

6,6

3,7

|

| 4. |

01-02-057 |

Зачистка дна |

100м3 |

0,4 |

154 |

61,6 |

7,7 |

| 5. |

07-01-001 |

Установка фундаментных подушек весом до 3т |

100шт. |

0,77 |

188,15

39,2

|

144,8

30,18

|

18,1

3,7

|

| 6. |

07-05-001 |

Установка фундаментных блоков весом до 2т. |

100шт. |

3,0 |

202,68

35,28

|

608,4

31,5

|

76,5

3,9

|

| 7. |

07-05-011 |

Установка плит перекрытий над подвалом площадью до 10м2 |

100шт. |

0,42 |

184,42

35,99

|

77,4

15,1

|

9,6

1,8

|

| 8. |

08-01-003 |

Устройство вертикальной гидроизоляции из обмазки горячим битумом |

100м2 |

1,4 |

21,4 |

29,96 |

3,7 |

| 9. |

08-01-003 |

Устройство горизонтальной гидроизоляции из 2-х слоев толи |

100м2 |

0,5 |

20,8 |

10,4 |

1,3 |

| 10. |

01-01-033 |

Обратная засыпка пазух фундаментов бульдозером ДЗ-19 |

1000м3 |

0,14 |

8,87

8,87

|

1,24

1,24

|

0,1

0,1

|

| 11. |

01-02-004 |

Уплотнение грунта |

1000м3 |

0,14 |

21,81

17,21

|

3,0

2,4

|

0,3

0,3

|

Итого: 125,0

14,6

|

| Надземный цикл |

| 12. |

08-02-001 |

Кирпичная кладка наружных стен толщиной 640мм под расшивку |

1м3 |

592,7 |

5,8 |

3437,6 |

429,7 |

| 13. |

08-02-001 |

Кирпичная кладка внутренних стен толщиной 380мм под штукатурку |

1м3 |

256,8 |

5,61 |

1440,6 |

180,07 |

| 14. |

08-02-001 |

Кирпичная кладка внутренних стен толщиной 250мм под штукатурку |

1м3 |

26 |

5,61 |

145,8 |

18,2 |

| 15 |

08-02-002 |

Кирпичная кладка перегородок толщиной 120мм под штукатурку |

100м2 |

2,3 |

170,17 |

391,3 |

48,9 |

| 16. |

07-05-011 |

Установка плит перекрытий и покрытий площадью до 10м2 |

100шт. |

1,7 |

361,51

45,41

|

614,56

77,19

|

76,8

9,6

|

| 17. |

07-05-014 |

Установка лестничных маршей и площадок |

100шт. |

0,28 |

350,43

67,78

|

98,12

18,9

|

8,7

1,6

|

| 18. |

07-05-014 |

Установка санитарно-технических кабин весом до 3т |

100шт. |

0,16 |

298,54

75,80

|

47,76

13,55

|

8,7

1,6

|

| 19. |

07-05-007 |

Установка перемычек весом до 0,5т |

100шт. |

4,6 |

26,69

9,08

|

122,7

41,7

|

15,3

5,2

|

| 20. |

07-05-030 |

Установка карнизных плит |

100шт. |

0,34 |

58,95

12,66

|

20,04

4,3

|

2,2

0,4

|

| 21. |

07-05-030 |

Установка парапетных плит |

100шт. |

0,1 |

58,95

12,66

|

5,8

1,2

|

0,7

0,1

|

| 22. |

07-05-014 |

Установка плит лоджий |

100шт. |

0,16 |

361,52

45,41

|

57,84

7,2

|

7,2

0,9

|

| 23. |

07-05-014 |

Установка балконных плит |

100шт. |

0,14 |

361,51

45,41

|

50,61

6,3

|

6,3

0,7

|

| 24. |

10-01-027 |

Заполнение оконных проемов блоками |

100м2 |

1,8 |

280,43 |

504,7 |

63,09 |

| 25. |

10-01-039 |

Заполнение дверных проемов блоками |

100м2 |

2,8 |

117,62 |

329,3 |

41,16 |

Итого: 907,02

20,1

|

| Кровля |

| 26. |

12-01-15 |

Устройство пароизоляции из 1сл. рубероида |

100м2 |

4,5 |

11,65 |

52,42 |

6,5 |

| 27. |

12-01-014 |

Устройство утеплителя пенополистирола толщиной 130мм |

м3 |

59,4 |

3,38 |

200,7 |

25,09 |

| 28. |

12-01-017 |

Устройство цементно-песанной стяжки 20мм |

100м2 |

4,5 |

29,81 |

134,14 |

16,7 |

| 29. |

12-01-002 |

Устройство кровли из 3-х слоев рубероида |

100м2 |

4,5 |

30,9 |

139,05 |

17,38 |

| 30. |

12-01-002 |

Устройство защитного слоя из гравия в топленного в битумную мастику |

100м2 |

4,4 |

10,69 |

48,10 |

6,0 |

| Итого: 71,67 |

| Стекольные работы |

| 31. |

15-05-001 |

Остекление оконных блоков |

100м2 |

4,1 |

46,65 |

191,2 |

23,9 |

| 32. |

15-05-006 |

Остекление дверных блоков |

100м2 |

0,34 |

98,99 |

33,65 |

4,2 |

| Итого:28,1 |

| Подготовка под полы |

| 33. |

11-01-004 |

Устройство гидроизоляции из обмазки горячем битумом |

100м2 |

2,6 |

16,29 |

42,35 |

5,2 |

| 34. |

11-01-009 |

Устройство утеплителя из минерального мата 35мм |

100м2 |

2,6 |

28,38 |

73,78 |

9,2 |

| 35. |

11-01-010 |

Устройство ленточной звукоизоляционной прокладки 15мм2 |

100м2 |

7,9 |

4,48 |

35,39 |

4,4 |

| 36. |

11-01-011 |

Устройство выравнивающей стяжки 30мм |

100м2 |

0,28 |

40,2 |

11,25 |

1,4 |

| 37. |

11-01-004 |

Устройство гидроизоляции из 2-х слоев рубероида на мастике |

100м2 |

0,28 |

28,42 |

7,9 |

0,9 |

| 38. |

11-01-012 |

Устройство лаг 80х40мм через 500мм |

100м2 |

10,6 |

35,71 |

378,52 |

47,3 |

| Итого: 68,4 |

| Отделочные работы |

| 39. |

15-02-015 |

Оштукатуривание поверхности цементным раствором |

100м2 |

35,72 |

72,24 |

2580,4 |

322,5 |

| 40. |

15-02-035 |

Отделка поверхностей из сборных элементов и плит под окраску или оклейку обоями |

100м2 |

11,95 |

33,97 |

405,94 |

50,7 |

| 41. |

15-01-019 |

Облицовка стен керамической плиткой |

100м2 |

3,8 |

228,0 |

866,4 |

108,3 |

| Итого: 481,5 |

| Чистые полы |

| 42. |

11-01-027 |

Устройство покрытий дощатых |

100м2 |

10,6 |

66,71 |

707,12 |

88,3 |

| 43. |

11-01-027 |

Устройство покрытий на цементном растворе из плиток |

100м2 |

0,28 |

119,78 |

33,53 |

4,1 |

| Итого: 92,4 |

| Малярные работы |

| 44. |

15-04-005 |

Окраска водоэмульсионными составами потолка |

100м2 |

11,95 |

53,90 |

644,10 |

80,5 |

| 45. |

15-04-025 |

Окраска маслеными составами стен |

100м2 |

1,4 |

51,01 |

71,41 |

8,9 |

| 46. |

15-04-005 |

Окраска водоэмульсионными составами стен |

100м2 |

25,19 |

42,90 |

1080,6 |

135,1 |

| 47. |

15-04-025 |

Окраска оконных блоков маслеными составами |

100м2 |

5,23 |

138,60 |

724,87 |

90,6 |

| 48. |

15-04-025 |

Окраска дверных блоков маслеными составами |

100м2 |

5,77 |

92,73 |

535,05 |

66,8 |

| 49. |

15-04-024 |

Окраска полов маслеными составами |

100м2 |

10,6 |

23,98 |

254,18 |

31,7 |

| Итого: 413,6 |

Итого по сводной ведомости: 2187,69

34,7

|

1.9 Расчет специальных работ

Трудоемкость специальных работ рассчитывается по трудоемкости строительно-монтажных работ (итог графы №6 календарного плана) и измеряется в человеках/днях.

Выполняются ручные работы ручным способом.

Рассчитываются:

Санитарно-технические работы-8% от СМР-175ч/д

Электромонтажные работы – 6% от СМР – 131ч/д

Слаботочные работы – 1% от СМР – 22ч/д

Благоустройство территории – 2% от СМР - 42ч/д

Непредвидимые работы - 10% от СМР – 218ч/д.

Проектирование специальных работ в календарном плане

Специальные работы, включая благоустройство территории и непредвидимые работы, проектируются после построения векторов на СМР.

Первый этап санитарно-технических, электромонтажных и слаботочных работ проектируется от начала кровельных работ до начала штукатурных работ, на каждую работу проектируется отдельный вектор.

Второй этап санитарно-технических, электромонтажных и слаботочных работ проектируется во время работ чистого пола и к началу малярных работ, второй этап должен быть завершен.

Благоустройство территории проектируется в любое временной отрезок календарного плана после кровельных работ.

Непредвидимые работы проектируются на всем промежутке строительства объекта и изображается в календарном плане, после построения графика рабочих.

1.10 График движения рабочих

График движения рабочих – это график показывающий потребность в трудовых ресурсах рабочих кадров, во время строительства жилого 4-х

этажного, 2-х

секционного дома на 16 квартир.

Графика движения рабочих определяется:

Максимальное количество человек, и в какие календарные сроки (34человека с 17 сентября по 23 сентября).

Среднее количество человек:

N

среднее

=Тч/д

/

t

фактическое

Где: Тч/д

- это трудоемкость принятая в календарном плане, включая СМР и специальные работы (итого графы №7), t

фактическое

- фактическое срок строительства в днях.

N

среднее

= 2665/166=16ч

Оптимально соотношение между максимальном количеством человек и средним количеством определяется:

a

=

N

мах.

/

N

сред.

a

= 34/16=2 ( идеальное соотношение 1,2-2)

График движения рабочих строится последовательно слева на право по всем векторам. Если работы выполняются параллельно, в этом временном отрезке количество человек суммируются.

1.11 Проектирование работ строительных машин и механизмов

При выполнение строительно-монтажных работ используются следующие механизмы:

1. Бульдозер марки ДЗ19, выполняет:

- планировку и срезку растительного слоя в течение одного дня (5 мая 2010г.)

- Обратную засыпку пазух фундамента в течение половины дня (1 июня 2010г.)

2. Экскаватор марки Э-801, выполняет:

- Разработку грунта в котловане, в течение трех с половиной дней (с 6 мая по 11 мая 2010г.)

3. Башенный кран марки КБ 100.ОА, выполнят:

- Установку фундаментных блоков и подушек в течение девяти дней ( с 14 по 28 мая 2010г.)

- Подачу материалов при выполнении кирпичной кладки с попутном монтажом железобетонных конструкций, в течение 57 дней (с 1 июня по 26 августа 2010г.)

- Подачу материалов при выполнении кровельных работ в течение семи дней (с 7 сентября по 14 сентября 2010г.)

1.12 Технология выполнения работ

Нулевой цикл

Земляные работы

Планировка площадки и срезка растительного слоя бульдозером ДЗ19.

Земляные работы включают подготовительные, вспомогательные и основные работы.

Подготовительные работы: подготовка территории - валка деревьев, корчевка пней, уборка камня, срезка кустарников, снос строений и т. д.; обеспечение водоотвода и осушение территории; геодезическая разбивка и прокладка дорог.

Вспомогательные работы: устройство временных креплений котлованов и траншей, водоотлив, понижение уровня грунтовых вод, искусственное закрепление слабых грунтов.

Для выполнения земляных работ при строительства жилого 4-х

этажного, 2-х

секционного дома на 16 квартир использовался бульдозер марки ДЗ19.

Бульдозером выполнялись работы по планировки площадке и срезке растительного слоя

Как правило, бульдозерами разрабатывают грунт в неглубоких и протяженных выемках и резервах для перемещения его в насыпи на расстояние до 100 м (при применении более мощных тракторов можно перемещать грунты и на большие расстояния). Бульдозеры применяют для окучивания грунтов, обратной засыпки траншей и пазух котлованов, зачистки дна котлованов после экскаваторных работ, для разравнивания и планировки грунта. Выемки бульдозером разрабатывают ярусами, соответствующими толщине стружки, снимаемой за одну проходку от начала выемки к середине. При этом обеспечивают эффективную работу бульдозера под уклон.

Цикл работы бульдозера состоит из следующих операций: резания и набора грунта путем снятия стружки под уклон; перемещения грунта с надвижкой его отвалом; разгрузки грунта и возвратного холостого хода.

На этапе перемещения грунта наблюдаются его потери от осыпания в сторону отвала. Для уменьшения потерь отвалы оборудуют по бокам открылками ящичного типа.

Планировка площадок бульдозерами выполняется преимущественно двумя способами: траншейным и послойным. По первому способу выемку разбивают на ярусы глубиной 0,4-0,5 м. Разработка каждого яруса ведется траншеями на ширину отвала с оставлением между ними полосы нетронутого грунта шириной 0,4-0,6 м. Этот грунт срезают бульдозером в последнюю очередь.

Траншейный способ исключает значительные потери грунта при транспортировке, поэтому он более производительный. При послойном способе выемка разрабатывается слоями на толщину снимаемой стружки за один проход бульдозера последовательно по всей ширине выемки или отдельным ее частям. Этот способ применяется при небольшой глубине срезки и сложном очертании площадок.

Если грунт перемещают на расстояние свыше 40 м, применяют разработку с промежуточным валом, а также спаренную работу двух бульдозеров. Отсыпку грунта ведут послойно, начиная с точки, наиболее удаленной от места забора, путем постепенного подъема отвала. Возвращается бульдозер в забой для повторения цикла при дальности перемещения до 70 м задним ходом без разворота машины. При разработке особо плотных грунтов их предварительно разрыхляют.

Рис.1.12.1.

Способы резания грунта бульдозером: а – обычное резание; б – гребенчатое резание

Рис.1.12.2.

Схемы работы бульдозера: а – однослойным зарезанием; б – траншейным зарезанием.

Цифрами указана очерёдность срезания растительного слоя.

Планировка площадки и срезания растительного грунта выполнялась в течение 1 дня (5 мая 2010г.) одним человеком.

Надземный цикл

Кирпичная кладка стен и перегородок

Широкое распространение каменных материалов или сырья для их изготовления, а также ряд положительных качеств, свойственных каменным конструкциям, - хорошая сопротивляемость атмосферным влияниям, огнестойкость, долговечность обеспечили каменным материалам высокую конкурентоспособность. Недостатки каменных конструкций - значительная масса, большая теплопроводность и трудоемкость работ из-за сложности их механизации.

При строительстве жилого 4-х

этажного, 2-х

секционного дома на 16 квартир применяли кирпичную кладку.

Кирпичная кладка выполняется на цементно-известковых и цементных растворах, а также на цементно-глиняных растворах, в которых глина исполняет роль пластифицирующей добавки.

Кирпич подают на рабочее место при помощи башенного крана КБ100.ОА, пакетами на поддонах. Для этого используются специальные футляры на 1-2 поддона. Раствор для кладки подается краном в ящиках.

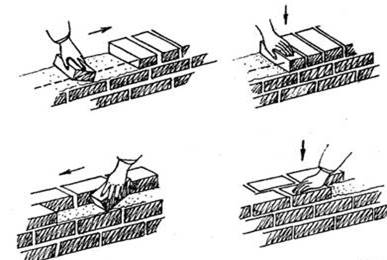

Кирпичная кладка производится следующими способами:

Внутренние стены – вприсык;

Наружных стен- под расшивку

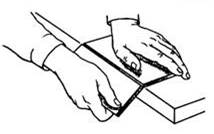

Кладка кирпича вприсык (рис.1.12.3) применяется при кладке стен впустошовку и только на пластичном растворе. Каменщик кельмой разравнивает разостланный раствор, а затем гранью кирпича загребает часть его для образования вертикального шва, осаживает кирпич и выравнивает его по причалке. Если раствор хорошо уложен и разостлан лопатой, то кирпич можно укладывать одной или двумя руками, не пользуясь кельмой. Кирпич осаживают нажимом ладони руки.

Рис.1.12.3.

Кладка кирпича в вприсык

Рис.1.12.4.

Кладка кирпича под расшивку с подрезкой шва

Кладка под расшивку ведется с полным заполнением швов раствором. Кладку ведут с подрезкой раствора. При помощи расшивки швам кладки придают ту или иную форму. Сначала расшивают вертикальные швы, затем - горизонтальные. Расшивка обеспечивает более полное и равномерное заполнение шва кладки.

Кладка впустошовку ведется тогда, когда лицевая поверхность будет оштукатуриваться или облицовываться плитками. Со стороны оштукатуриваемой поверхности вертикальные и горизонтальные швы не заполняются раствором на глубину 10-15 м, что способствует более прочному сцеплению штукатурки складкой.

Кладка впустошовку производится чаще всего способом вприсык.

Столбы и простенки, работающие преимущественно на сжатие, армируют поперечной сетчатой арматурой прямоугольной или зигзагообразной формы. Диаметр проволоки для поперечного армирования кладки допускается не менее 3 мм. Вместе с тем диаметр арматуры в прямоугольных сетках должен быть не более 5 мм, а в сетках «зигзаг» - не более 8 мм, так как применение арматуры больших диаметров вызывало бы недопустимое увеличение толщины горизонтальных швов и снижение прочности кладки.

С целью предохранения от коррозии арматурные сетки должны иметь сверху и снизу защитный слой раствора толщиной не менее 2 мм. В связи с этим общая толщина шва, в котором расположена прямоугольная сетка из проволоки диаметром 5 мм, должна быть не менее 14 мм.

Прутки прямоугольных сеток сваривают или связывают между собой вязальной проволокой. Расстояние между отдельными прутками в сетках должно быть не менее 30 и не более 120 мм. Применение отдельных стержней, укладываемых взаимно перпендикулярно в смежных швах вместо связанных или сваренных сеток, не допускается. Сетки должны иметь такие размеры в плане, чтобы концы прутков выступали на 2-3 мм за одну из внутренних поверхностей простенка или столба (по этим концам проверяют при приемке работ наличие арматуры в кладке).

Прямоугольные сетки укладывают не реже чем через пять рядов кирпичной кладки, зигзагообразные — попарно в двух смежных рядах так, чтобы направление прутков в них было взаимно перпендикулярным. За расстояние между зигзагообразными сетками принимают расстояние между сетками одного направления. Марка раствора для армированной кладки должна быть не ниже 25, если кладка будет находиться в сухих условиях, и не ниже 50 при кладке во влажных условиях.

Продольное армирование кладки применяют для восприятия растягивающих усилий в изгибаемых, растянутых и внецентренно сжатых конструкциях; в тонких стенах и перегородках для повышения их устойчивости и прочности при действии поперечных нагрузок; в столбах для придания им большей устойчивости против выпучивания (при большей их гибкости). Продольное армирование применяют также в конструкциях, подверженных значительным динамическим воздействиям. Сечение стержней и их расположение в кладке определяют расчетами и указывают в проекте. Продольные стержни арматуры соединяют между собой, как правило, сваркой; допускается также соединение стержней без сварки. При устройстве такого стыка стержни укладывают внахлестку и связывают вязальной проволокой. Концы стержней должны заканчиваться крюками, и выполняется заделка бетоном или кирпичным щебнем на растворе по месту (рис.1.12.5).

Рис.1.12.5

. Продольное армирование

Тонкостенные кирпичные перегородки обязательно армируются по типу «сетки» круглой или пачечной сталью, крепление перегородок в местах примыкания к стенам осуществляется с помощью ершей или выпусками арматуры.

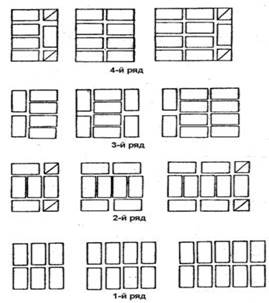

При выполнение кирпичной кладки применялось многорядная системаперевязки швов (шестирядная) (рис. 1.12.6) осуществляется в шесть рядов и основана на том положении, что для прочности кладки нет необходимости перевязывать все швы, таким образом, допускается совпадение вертикальных продольных швов в пяти смежных ложковых рядах с перекрытием их шестым тычковым рядом. В каждом ложковом ряду поперечные вертикальные швы перекрываются на 1

/2

кирпича, а продольные вертикальные швы - тычковыми кирпичами через каждые пять горизонтальных ложковых рядов.

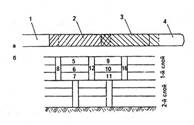

Рис.1.12.6.

Многорядная система перевязки швов

Стены при многорядной системе перевязки (рис.1.12.7) возводят следующим образом. Два первых ряда укладывают по цепной системе перевязки, учитывая при этом, что первый ряд должен быть тычковым, а второй - ложковым. Последующие третий, четвертый, пятый и шестой ряды выкладываются только ложками с перевязкой вертикальных поперечных швов в V, кирпича.

Рис. 1.12.7

. Возведение стен при многорядной системе перевязки швов

Независимо от системы перевязки в первом (нижнем) и последнем (верхнем) рядах выкладываемых конструкций, а также на уровне обрезов стен и столбов и в выступающих рядах кладки устраивают тычковые ряды из целых кирпичей; целые тычковые кирпичи.

При кладке углов первые тычковые ряды сопрягаемых стен начинают укладкой в наружные версты по одному кирпичу-трехчетверке. К ним вплотную обычным способом кладут тычковые ряды (рис. 1.12.8). Оставшиеся при этом зазоры заполняют четвертками кирпичей. Вторые ряды должны начинаться ложками наружных верст с перекрытием швов нижележащих рядов. Для соблюдения перевязки поперечных швов в забутку, а при толщине стен в 11

/2

и 21

/2

кирпича и во внутреннюю версту, укладывают дополнительно четвертки. В последующих рядах швы ложковых верст перекрывают на 1

/2

кирпича. При пересечении стен тычковый ряд одной из стен пропускают через другую сопрягаемую стену (рис. 1.12.9).

Рис.1.12.8.

Кладка углов

Рис. 1.12.9.

Кладка при пересечении стен

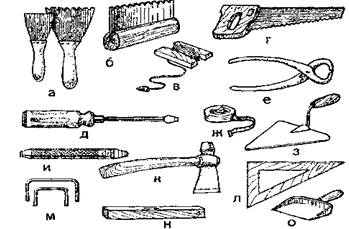

При производстве кладки выполняется множество операций, и все они выполняются индивидуальным инструментом. Кельма (рис.1.12.10, а) — главный инструмент каменщика. Лопатка, выполненная из стали с ручкой из дерева, предназначена для разравнивания раствора, качественного заполнения вертикальных швов и подрезки излишков раствора на швах. Вес кельмы составляет около 300 грамм. Ковш-лопата (рис.1.12.10,б) применяется для подачи, для перелопачивания раствора и его расстилания. В некоторых случаях для расстилания раствора применяют специальный совок. Расшивки (рис. 1.12.10, в) используются для отделки швов кладки, ими придается различная форма. Расшиваются горизонтальные швы, только по линейке. Молоток-кирочка односторонняя (рис.1.12.10, г), используется для тески и рубки кирпича. Двухсторонняя кирочка применяется для оформления кладки.

Рис.1.12.10.

Инструменты для кирпичной кладки:

а - комбинированная кельма; б - растворная лопатка; в - расшивки для выпуклых и вогнутых швов; г - молоток-кирочка; д - швабровка; е - пневматический отбойный молоток; ж - шлямбур; з - скарпель.

Контрольно-измерительные инструменты для определения качества кладки: отвес, метр, угольник, уровень, правило.(рис.1.12.11.)

Рис. 1.12.11.

Контрольно-измерительные инструменты для каменной кладки:

а - отвес; б - складной метр; в - рулетка; г - угольник; д - деревянное правило

Каменщик может нормально работать при высоте кладки до 1,2 м, поэтому по мере возведения стены устраиваются леса для перемещения каменщика с материалами и инвентарем.

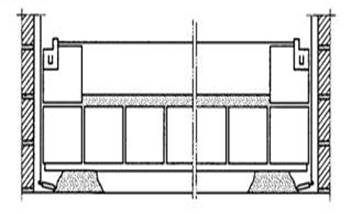

Устраивались леса конструкции Промстройпроекта и ЦНИИОМТП (табл.1.12.1, рис.1.12.12). Стойки лесов изготавливают из труб диаметром 60...53 мм и длиной 4 и 2 м.

Таблица 1.12.1. Универсальные строительные леса

| Конструкции |

Высота, м |

Ширина настила, м |

Допускаемая нагрузка, Н/м2 |

| Трубчатые: |

| безболтовые Промстройпроекта |

40 |

2,15 |

1500 |

| на хомутах ЦНИИОМТП |

40 |

2,5 |

2500 |

| Из объемных элементов |

14 |

3 |

400 |

Рис. 1.12.12. Леса конструкции Промстройпроекта

Кирпичная кладка стен выполнялась в течение 57 дней бригадой из 14 человек.

Отделочный цикл

Облицовка стен керамической плиткой

До начала плиточных работ должны быть закончены следующие работы:

- над отделываемыми помещениями смонтировано не менее двух этажей или устроена кровля;

- закончены все общестроительные и монтажные работы;

- установлены оконные и дверные коробки;

- проложены скрытые сети электропроводки;

- завершены санитарно-технические работы, исключая установку приборов;

- устроено основание под полы (гидроизоляция и стяжка);

- смонтированы и опрессованы санитарно-технические разводки стояков к приборам (отопительные, водопроводные и газовые);

- установлены ванны;

- проведена проверка стен, перегородок и перекрытий;

- устранены выявленные дефекты.

- Плиточные работы на лестничных площадках не начинают до тех пор, пока не смонтирована шахта лифта и не установлены проступи по ступеням марша и лестничные ограждения.

- Требования к поверхностям, предназначенным под облицовку:

- основания под плиточные полы должны быть подготовлены так, чтобы толщина растворной прослойки была не более 15 мм;

- вертикальные поверхности не должны иметь таких отклонений по вертикали, которые увеличивали бы толщину прослойки более чем на 15 мм;

- перегородки должны быть жестко закреплены и установлены вертикально.

Без правильной подготовки плитки к работе нельзя добиться хорошего качества облицовки.

В подготовку плитки входят следующие операции:

- сортировка плитки (по цвету, оттенку, качеству и размерам);

- резка плитки;

- вырезка круглых и прямолинейных отверстий.

Сортировку плитки по размерам осуществляют с помощью специальных шаблонов. Для этого плитку вставляют в шаблон сначала с одной стороны, затем с другой. Отсортированную по размеру плитку откладывают отдельно.

Одновременно с сортировкой плитки по размеру производят сортировку ее по цвету, тону и рисунку. Для этого выбирают эталонную плитку, с которой и сравнивают все остальные. При этом отбраковывают дефектные плитки.

Керамические плитки не должны иметь отбитых углов, выпуклостей, выбоин и трещин, наплывов и волнистости глазури, отклонения сторон от прямого угла более 0,5 мм, искривления поверхности.

Рис.1.12.13.

Раскол плитки

Рис.1.12.14.

Выравнивание кромок неполномерных плиток прямыми кусачками

При облицовке часто требуются неполномерные плитки, которые получают из целых. Для этого их режут или рубят.

Резку плитки производят резцом или стеклорезом. Сначала на плитке отмечают карандашом риски, где будет проходить разрез. К рискам прикладывают ровный твердый, прямолинейный предмет, по которому и производят разрез. Для этого, сильно нажимая, стеклорезом прорезают глазурь и верхнюю часть черепка плитки. Для раскола плитки по надрезу ее нужно ударить нижней стороной по линии надреза по ребру доски, стола или верстака (рис. 1.12.13). Можно «откусить» плитку специальными кусачками (рис. 1.12.14).

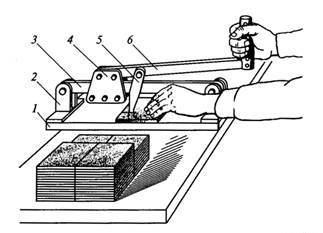

Когда требуется большое количество неполномерных керамических плиток, применяют рычажные плиткорезы различных конструкций.

Рычажной плиткорез (рис. 1.12.15.) состоит из основания 1 с двумя стойками 2, соединенными между собой направляющими 3. Между направляющими двигается каретка 4, имеющая внизу резец 5, а вверху рычаг 6. Рычаг передвигает каретку вдоль направляющих и резцом надрезает плитку.

Вырезку круглых и прямолинейных отверстий производят в процессе облицовочных работ. Для выполнения круглых отверстий применяют специальный зажим. Сначала на лицевой поверхности плитки необходимо нанести контур будущего отверстия. Затем ее зажимают зажимом и острой стороной плиточного молоточка с лицевой стороны выдалбливают отверстие в плитке. Зажим не дает плитке вибрировать и раскалываться под ударами молоточка. Отверстие должно быть достаточным для того, чтобы вставить в него специальные кусачки, называемые так же клювом попугая. Кусачки вставляют в отверстие снизу. Откусывая маленькие кусочки от плитки, постепенно приближаются к нанесенному контуру отверстия. Неровные края отверстия зачищают наждачной бумагой.

Рис.1.12.15

. Рычажной плиткорез: 1 - основание; 2 - стойки; 3 - направляющие; 4 - каретка; 5 - резец; 6 – рычаг

Часто облицовка подходит к прямолинейному препятствию. Плитку режут на несколько частей. Этого можно избежать, вырезав прямоугольник непосредственно на самой плитке. Для этого острым предметом (резцом или стеклорезом) прорезают контур выреза по глазури плитки. Затем при помощи прямых кусачек аккуратно, небольшими кусочками откалывают лишнюю часть плитки. Максимально приблизившись к нанесенному контуру, плитку начинают откалывать по разрезу. Неровные края также зачищают наждачной бумагой.

Более твердые и толстые плитки, особенно половые, можно легко разрезать при помощи угловой шлифовальной машинки с соответствующим диском. Высокая скорость вращения диска позволяет быстро и чисто разрезать керамическую плитку. Такие машинки снабжены защитным кожухом, предохраняющим работающего от разлетающихся мелких осколков плитки.

Кромки разрезанных плиток должны быть ровными, без сколов и повреждений лицевой поверхности. Неровности кромки зачищают рашпилем, на шлифовальном круге или наждачной бумагой.

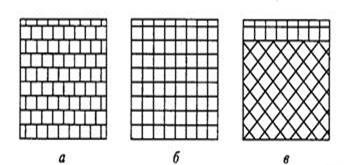

Существует три способа облицовки стен глазурованными керамическими плитками (рис. 1.12.16):

- вразбежку

- шов в шов,

- по диагонали.

-

Рис.1.12.16.

Способы облицовки стен глазурованными керамическими плитками: а – вразбежку; б – шов в шов; в – по диагонали

Облицовка стен выполняется способом шов в шов. Прежде чем приступить непосредственно к облицовке, необходимо точно определить расположение плиток на поверхности. Если расстояние от вертикальных шнурок на стене не кратна ширине плитки с учетом толщины шва (для вертикальных поверхностей ширину шва принимают 2...4 мм), то на поверхности будут неполномерные плитки. Визуально лучше выглядит стена с симметричным расположением плиток, т. е. неполномерные плитки находятся при этом в углах. Неполномерные плитки должны быть по размеру не менее половины целой плитки, иначе они будут выглядеть не очень красиво. Чтобы определить ширину неполномерных плиток, необходимо сначала измерить расстояние между вертикальными шнурками. Перед началом облицовки насухо раскладывают плитки по этому расстоянию от середины с учетом швов. Таким образом, определяют число целых плиток и размеры неполномерных плиток.

Облицовку стен ведут снизу вверх горизонтальными рядами (рис.1.12.17). Каждый ряд начинают с укладки маячных плиток. Первые две маячные плитки устанавливают на рейке возле вертикальных шнурок, отступив от них на ширину шва. Каждую плитку тщательно выверяют по уровню. Плоскость и боковые грани плитки должны быть строго вертикальны, верхнее ребро - горизонтально. От точности установки маячных плиток будет зависеть качество облицовки. Установив на крайние маячные плитки металлические плиточные уголки (причалки), натягивают между ними резинку причалку. Можно прибить штыри и на них закрепить причалку. Но с каждым новым рядом штыри придется каждый раз перебивать, что усложнит работу. Плиточные уголки легко снимаются и надеваются на плитку. Причальный шнур показывает верхний горизонтальный уровень прохождения плиток и толщину облицовки. Между маячными плитками на рейке устанавливают маячный ряд. При этом каждую плитку проверяют по уровню. Чтобы плоскость плитки не выступала из плоскости облицовки, постоянно прикладывают правило на две крайние маячные плитки и корректируют каждую новую плитку. Устанавливая плитки, контролируют также вертикальность и горизонтальность швов. Чтобы швы были одинаковыми, можно применить дистанционные крестики или скобы. Их закладывают между горизонтальными и вертикальными гранями плиток и убирают после схватывания раствора.

Рис 1.12.17.

Облицовка маячного ряда

В таком же порядке укладывают плитки остальных рядов.

В ходе облицовки швы между плитками стараются оставлять незаполненными, чтобы ускорить твердение прослойки. А после облицовки всей поверхности швы аккуратно прочищают острым предметом, а затем приступают к заполнению швов. Швы заполняют цементным раствором состава 1:1 или 1:2 или специальными затирками. Облицовка завершается промывкой поверхности.

Минимальный набор инструмента для облицовочных работ состоит из кельмы (лопатки плиточника), шпателя, молотка, зубила, кусачек, стеклореза, уровня и отвеса (рис.1.12.18).

Рис. 1.12.18.

Инструменты для работы по облицовке плитками:

а — шпатель с резиновым наконечником и зубчатый; 6 — широкий зубчатый шпатель, в — отвес; г—пила (ножовка), д — отвертке, е — клещи (кусачки), ж—рулетка; 3 — лопатка; и — зубило; >с — топорик-молоток; п —угольник, м — скобь; н — уровень; о — шпатель-совок

Облицовка стен выполнялась 7 дней бригадой из 14 человек.

1.13 Технико – экономические показатели

1. Срок строительства:

- нормативный – 7,5\166 м\д

- фактический – 7,5\166 м\д

2. Коэффициент продолжительности строительства:

К продолжительности строительства

=

t

фактическое

/

t

нормативное

где: tфактическое

– фактический срок строительства;

tнормативное

– нормативный срок строительства.

К

пр.ст.

= 166/166=1

. ( норма 1 – 0,9).

3. Общие затраты труда:

- нормативные ( графа №6 всего ) – 3102,6 ч\д

- фактическое ( принятые графа №7 всего) – 2665 ч/д

4. Затраты труда строительно–монтажных работ:

- нормативные – (итого графы №6 ) – 2187,69ч\д

- фактическое – ( итого графы №7 ) – 2120 ч\д

5. Трудоемкость на 1м3

здания – удельная трудоемкость:

-

нормативная - Туд.

= Тч\д нормативного СМР

/

V

здания

где: Тч\д нор.

– (итог графы №6) – 2187,69

Vздания

– объем здания - 33,4 х 11,4 х 11,2=4264м3

Туд

= 2187,69/ 4264=0,5м3

-

фактическая - Туд.

= Тч\д фактический СМР

/

V

здания

Туд

= 2120/ 4264=0,4м3

6. Коэффициент равномерности движения рабочих:

- нормативный – 1,2 – 2,0

- фактический – a

=

N

макс./

N

средние

a

=34/16=2

7. Коэффициент совмещенности работ:

К совмещенности работ

=

S

t

/

t

фактичесое

К совмещенности работ

= 285,5/166=1,7

8. Коэффициент сменности работ:

Так как работа выполняется в одну смену, принимаем Ксменности

=1

9. Уровень комплексной механизации

УКМ= Тмаш\смен

/ТСМР фактический

х 100%

УКМ=

34,7/2120 х 100%=0,01

2. Технологическая карта на водоэмульсионную окраску потолка

2.1 Область применения

Технологическая карта разработана на водоэмульсионную окраску потолков, применяемую при отделки жилого здания.

В состав работ, рассматриваемых картой, входят:

- подготовка поверхностей потолков к окраске;

- окраска поверхностей потолков водоэмульсионной краской;

Вид окраски: улучшенная , цвет белый.

2.2 Подсчет объемов работ

Подсчет объемов работ на водоэмульсионную окраску не проводится, расчет калькуляции производится на 100м2

.

V

работы

=100м2

2.3 Расчет расхода материала

Количество материала=Ннорма расхода

х

V

работы

Вид материала:

- Краска водоэмульсионная ВА-27

- Единица измерения (кг)

Норма расхода: (100м2

)

- Окраска на первый раз-20,6кг

- Окраска на второй раз-15,6кг

Обоснование нормы расхода:

Общие производственные нормы расхода материалов в строительстве.

Сборник 15. Отделочные работы. Параграф№85,таблица 104; 03,04.

Расчет:

Окраска на первый раз:

Количество материала = 20,6х100/100 =20,6 кг

Окраска на второй раз:

Количество материала = 15,6х100/100 =15,6кг

Итого:36,2 кг

Потребность в основных материалов

Таблица 2.3.1

№

п/п

|

Наименование материала |

Единица измерения |

Количество |

| 1 |

2 |

3 |

4 |

| 1 |

Краска водоэмульсионная ВА-27 |

кг |

36,2 |

2.4 Расчет калькуляции трудовых затрат

Расчет калькуляции трудовых затрат, это документ по которому определяется трудоемкость работ.

Расчет трудоемкости необходим для определения продолжительности работ и численного состава бригады.

Трудоемкость обозначается буквой Т

измеряется в человека-часах, человека-днях.

Расчет производится по формулам:

(1) Тч/ч

=Нвремени

х

где: Нвремени

– норма времени на выполнение работы( берется из ЕНиР. Сборник8 Отделочные работы).

(2) Тч/д

= Тч/ч

/8

где:8 часовая смена.

Расчет трудоемкости производится в табличной форме.

Калькуляция трудовых затрат

Таблица 2.4.1

№

п/п

|

Обоснование

нормы времени

|

Наименование

видов работ

|

Объем работы

|

Состав

звена

|

Трудоемкость работы

|

Единица

измерения

|

Количество

|

Норма

Времени(Нвр.)

|

Трудоемкость

ч/ч

|

Трудоемкость

ч/д

|

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

1.

|

§Е8-1-1-15

Таблица№4

Г.7

|

Очистка поверхности

|

100м2

|

100

1

|

Маляр

2 разряда

|

0,38

|

0,38

|

0,04

|

2.

|

§Е8-1-1-15

Таблица№4

Г.14

|

Грунтовка очищенной

поверхности

|

100м2

|

100

1

|

Маляр

3 разряда

|

2,6

|

2,6

|

0,32

|

3.

|

§Е8-1-1-15

Таблица№4

Г.6

|

Заполнение трещин и

раковин

|

100м2

|

100

1

|

Маляр

2 разряда

|

0,39

|

0,39

|

0,04

|

4.

|

§Е8-1-1-15

Таблица№4

Г.7

|

Очистка и обеспы

левание

|

100м2

|

100

1

|

Маляр

2разряда

|

0,38

|

0,38

|

0,04

|

5

|

§Е8-1-1-15

Таблица№4

Г.11

|

Частичное подмазывание

неровностей

|

100м2

|

100

1

|

Маляр

2разряда

|

2,9

|

2,9

|

0,36

|

6

|

§Е8-1-1-15

Таблица№4

Г.12

|

Шлифовка подмазанных

мест

|

100м2

|

100

1

|

Маляр

3разряда

|

0,88

|

0,88

|

0,11

|

7

|

§Е8-1-1-15

Таблица№4

Г.32

|

Первая огрунтовка

|

100м2

|

100

1

|

Маляр

3разряда

|

4,2

|

4,2

|

0,52

|

8

|

§Е8-1-1-15

Таблица№4

Г.11

|

Частичная подмазка

|

100м2

|

100

1

|

Маляр

2разряда

|

2,9

|

2,9

|

0,36

|

9

|

§Е8-1-1-15

Таблица№6

Г.3

|

Шлифовка подмазанных

мест

|

100м2

|

100

1

|

Маляр

3разряда

|

3,3

|

3,3

|

0,41

|

10

|

§Е8-1-1-15

Таблица№4

Г.32

|

Вторая огрунтовка

|

100м2

|

100

1

|

Маляр

3разряда

|

4,2

|

4,2

|

0,52

|

11

|

§Е8-1-1-15

Таблица№6

Г.29

|

Окраска за два раза

|

100м2

|

100

1

|

Маляр

4разряда

|

5,5х2

|

5,5х2

|

1,37

|

| Итого: |

4,09 |

2.5 Расчет продолжительности работ и численного состава бригад

Расчет производится исходя из нормативной трудоемкости работ:

Тнорматианое

=4,09 ч/д

Так как водоэмульсионная окраска потолка выполняется ручным способом, задаемся количеством человек:

N

кол.чел

.

: Маляр четвертого разряда;

Маляр третьего разряда.

Определяем продолжительность работ:

t

н

=Тн

/

N

хК

где: Тн

– нормативная трудоемкость;

N

– количество человек;

К

– коэффициент сменности.

t

н

=

4,09/2х1=2,04 дня

Принимаем t

п

=2 дням

Рассчитываем принятую трудоемкость:

Тп

=

N

х

t

п

х1

Тп

= 2х2х1=4 ч/д

Проверка: Тп

≤

t

п

4≤4,09

2.6 Технология выполнения работ

Подготовка поверхности к окраски

Малярные работы внутри помещения следует производить после окончания общестроительных и специальных работ за исключением настилки паркета, наклейки линолеума, устройства полов из синтетических материалов. Оконные переплеты должны быть остеклены. Перед началом производства малярных работ на строительном объекте должна быть проведена приемка поверхностей с участием производителей работ и бригадиров в соответствии с требованиями СНиП III-21-73 «Отделочные покрытия строительных конструкций».

Подготовку поверхностей и окраску допускается производить при температуре воздуха не ниже 10 °С и вентиляции, обеспечивающей относительную влажность воздуха не более 70 %, влажность поверхности конструкций должна быть не более 8 %.Поверхности, подлежащие подготовке к окраске не должны иметь загрязнений, пятен и высолов. Поверхности изделий индустриального изготовления должны удовлетворять требованиям стандартов на эти изделия.

Железобетонные плиты перекрытия, изготовленные в металлической опалубке, не могут окрашиваться без предварительной подготовке и обработке, так как они имеют значительное количество пузырьков, каверн разного размера, отдельных углублений и наплывов.

При подготовке поверхностей к окраске водоэмульсионными составами должны выполняться следующие технологические операции:

очистка поверхности;

грунтование очищенной поверхности;

заполнение трещин и раковин;

очистка и обеспылевание;

частичная подмазка неровностей на поверхности;

шлифовка подмазанных мест;

первая грунтовка;

частичная подмазка;

шлифовка подмазанных мест;

второе грунтование;

окраска за два раза.

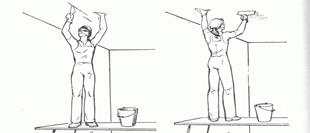

Очищают поверхности и трещины на ней от пыли, грязи, брызг и потеков раствора с помощью металлических скребков, лещадью, искусственной пемзой, закрепленной в обойму или шарнирной теркой (рис.2.6.1).

Рис.2.6.1.

Очистка поверхности.

Жировые пятна промывают 2 %-ным раствором соляной кислоты с помощью кисти; высолы на поверхности сметают щетками, промывают очищенные места и просушивают поверхность до влажности не более 8 %. Трещины расшивают штукатурным ножом или металлическим шпателем на глубину до 2 мм.

Отделку железобетонных поверхностей можно производить известковым тестом, не имеющим в своем составе непогасившихся частиц; для этой цели лучше применять известь, выдержанную после гашения около 20 дней ( до появления на тесте усадочных трещин ). Поверхности предварительно смачивают водой, шпаклюют известковым тестом один-два раза и затем шлифуют (рис.2.6.2).

Рис 2.6.2.

Шпатлевка полтолка.

Если для шпаклевки используют известь, рекомендуется перед работой смазывать вазелином руки, чтобы не разъедало кожу.

Для шпаклевки железобетонных изделий можно также применять строительный гипс с замедлителем и без него. В силу того, что гипс во время схватывания несколько увеличивается в объеме и твердеет без усадки, можно ограничиваться одной шпаклевкой. Для шпаклевки пригодны и подмазочные гипсомеловые составы.

При применении гипса процесс обработки железобетонных изделий заключается в следующем: поверхности смачивают водой из краскопульта, после чего наносят гипсовую пасту, « на сдир», тщательно заполняют все поры. После просушки производят шлифовку, затем огрунтовку и окраску.

В качестве шпаклевки применяют также естественную смесь гипса с глиной, называемой гажей. Выполняют работу в этом случай шпателями-гладилками, которые наносят на смоченную поверхность гажевую массу, разравнивают и многократно заглаживают ее до глянца.

Обработанную таким образом поверхность не шлифуют, а без огрунтовки окрашивают водными составами.

Этом способ так же, как и способ обработки известковым тестом, эффективен по производительности и дешев по стоимости применяемых материалов.

Помимо чисто известковых и чисто гипсовых растворов, для шпаклевки поверхностей плит перекрытий применяют комбинированные шпаклевки. Так может быть приготовлена шпаклевки из равных частей известкового теста и мелкого песка или мраморной пудры, пропущенных через сито с 400-625 отв/см2

, или из известкового теста с гипсом строительным.

Гипс в этом случай затворяют в воде ( до 80% от веса гипса ) и немедленно вводят известковое тесто, после чего перемешивают, чтобы предотвратить схватывание.

Мелкомолотый гипс значительно облегчает приготовление шпаклевки. Для обработки поверхности железобетонных изделий может быть также применен штукатурный раствор на мелкозернистом песке состава 1:1 ( известь : песок ). При такой обработки после отделки швов между плитами перекрытия рустами с поверхности удаляют наковкой наплыва бетона. Затем на смоченную поверхность наносят полутерками « на сдир» известково-песчанный раствор, которым заполняют все поры, пузырьки и каверны, не образуя сплошного слоя. После некоторого затвердения раствора поверхность смачивают водой и затирают затирают деревянными терками. Иногда терки покрывают твердым войлоком или фетром.

Такая обработка поверхности не требует в дальнейшем шпаклевания и шлифования.

Таблица 2.6.1

Требования к поверхностям, подлежащим подготовке к окраске (ГОСТ 22844-72).

| Вид отделки |

Допускаемые отклонения |

Предельные размеры местных дефектов, мм |

| поверхности от плоскости |

плоскости от вертикали стен |

лузг, усенков, оконных и дверных откосов, пилястр |

криволинейных поверхностей от проектного положения |

откоса от проектного положения по ширине |

тяг от прямой линии (на всю длину тяги) |

| раковины |

наплывы (высота) и впадины (глубина) |

| диаметр |

глубина |

| Улучшенная окраска |

не более 2 неровностей глубиной или высотой до 3 мм включительно |

1 мм на 1 м высоты (длины), но не более 10 мм на всю высоту (длину) |

1 мм на 1 м высоты (длины), но не более 5 мм на весь элемент |

7 мм |

3 мм |

3 мм |

8,0 |

5,0 |

50 |

Огрунтовка поверхности

Под окраску водоэмульсионными составами огрунтовку поверхности выполняют мыловаром, приготовленным согласно ТУ 400-2-143-77 из костного клея, олифы, хозяйственного мыла и воды.

Мыловарную грунтовку на строительном объекте готовят из концентрированной основы (студня). Студень используется в течение 10 дней в летних и 20 дней в зимних условиях. Для приготовления грунтовки весовую часть студня заливают двумя частями горячей воды (t

= 80 °С). Затем состав перемешивают до полного растворения студня, добавляют 3 части холодной воды и снова тщательно перемешивают. Перед употреблением грунтовку процеживают через сито с 625 отв./см2

. Грунтовка должна быть однородной, без следов расслоения, нерастворившихся кусочков мыла, а также без песчинок и другого сора. Наносят грунтовочный состав механизированным способом с помощью краскопульта. Для получения равномерного слоя грунтовки удочку передвигают вдоль поверхности на расстоянии 0,75 м от шва, делая одновременно плавные круговые движения по спирали (рис.2.6.3). Вторую огрунтовку выполняют окрасочным составом, разведенным водой до вязкости 40 - 43 сек. по ВЗ-4, наносят при помощи валика.

Рис. 2.6.3.

Огрунтовка поверхности потолка

Грунтовку наносят на поверхность тонким, ровным, сплошным слоем, без пропусков, тщательно растушевывая. Огрунтованная поверхность должна иметь ровную окраску без отдельных глянцевых или матовых мест.

Поверхности, подготовленные к окраске, не должны отбеливаться, а также не должны иметь отклонений, превышающих приведенные в табл. 2, трещин в местах шпаклевания, проступающих полос и пятен (ГОСТ 22844-72).

Таблица 2.6.2 Требования к поверхностям, подготовленным к окраске

| Вид отделки |

Допускаемые отклонения |

| поверхности от плоскости |

от вертикали или горизонтали оконных и дверных откосов, пилястр, лузг, усенков |

криволинейных поверхностей от проектного положения |

тяг от прямой линии (на всю длину тяги) |

| Улучшенная окраска |

не более 2 неровностей глубиной или высотой до 2 мм |

1 мм на 1 м высоты или длины, но не более 4 мм на весь элемент |

5 мм |

2 мм |

Поверхности, приготовленные к окраске, должны проверяться в любом месте, но не менее чем в трех местах на наличие неровностей и местных дефектов.

На рисунки (2.6.4.) изображены инструменты использованные при подготовке к покраски.

а) б) в) г) д)

приспособления

е)

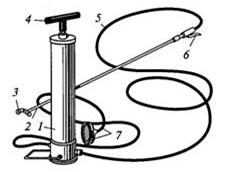

Рис.2.6.4. Инструменты для малярных работ: а - шпатель стальной малый; б - шпатель стальной большой; в – валик меховой; г – кисть -макловица; д – кисть маховая; е - ручной краскопульт СО-20Б: 1 - баллон; 2 - удочка; 3 - форсунка; 4 - ручка плунжерного насоса; 5 - нагнетательный рукав; 6 - рычаг крана; 7 - фильтр с всасывающим рукавом.

Окраска потолка водоэмульсионной краской

Эмульсионные краски выпускаются промышленностью разных цветов, готовыми к употреблению. Перед употреблением краску тщательно перемешивают, доводят до рабочей консистенции добавлением воды. Наносить водоэмульсионные краски на поверхности, ранее обработанные купоросными составами, нельзя.

Для первого окрашивания вязкость водоэмульсионной краски доводят до 50 - 70 с, по ВЗ-4, а для второго - 70 - 80 сек.

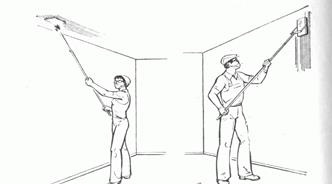

Потолок окрашивают ручным краскопультом.

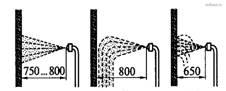

Ручной краскопульт обслуживают двое рабочих: маляр, который окрашивает поверхность, и подсобный рабочий, который наблюдает за давлением красочного состава в аппарате и поддерживает его, подкачивая состав ручным насосом. При работе удочкой с форсункой следует направлять конусообразную струю красочной пыли (красочный факел) по возможности перпендикулярно к окрашенной поверхности, что является одним из основных условий ее равномерного покрытия. Красочный факел внутри полый, поэтому для получения равномерного слоя краски надо передвигать удочку вдоль окрашиваемой поверхности, одновременно делая плавные круговые движения, при этом необходимо следить, чтобы не было пропусков или двойных проходов по одному и тому же месту (рис 2.6.5.).

Рис.2.6.5.

Окраска поверхностей потолка

Большое значение имеет также расстояние форсунки от окрашиваемой поверхности; в зависимости от давления красочного состава в аппарате оно может быть от 0,75 до 1 м. При большом расстоянии красочный состав, не достигнув обрабатываемой поверхности, потеряет скорость и осядет пылью на пол; при меньшем - состав, ударяясь о поверхность, будет отскакивать от нее, кроме того, в связи с уменьшением размеров факела при том же расходе красочного состава произойдет перенасыщение красочного слоя с образованием капель и потеков (рис.2.6.6.)

а) б) в)

Рис.2.6.6.

Положение форсунки относительно окрашиваемой поверхности: а- правильное положение удочки; б - положение, вызывающее потеки краски; в - положение, вызывающее отскок краски.

Таким образом, необходимо выбирать такое расстояние, при котором красочный состав, достигая поверхности, полностью оседал бы на ней.

При работе удочкой следует внимательно следить за видом поверхности: если поверхность из матовой становится глянцевой, значит она насыщена красочным составом и дальнейшее насыщение вызовет образование капель и потеков.

Если все же произойдет перенасыщение поверхности красочным составом, капли и потеки надо немедленно убрать сухой кистью, как бы торцуя это место, затем вновь слегка окрасить ( под пылить ).

При работе удочкой маляр должен надевать защитные очки.

2.7 Техника безопасности при выполнении работ

Окраску необходимо выполнять с соблюдением СНиП III-4-80 «Техника безопасности в строительстве» и «Правил пожарной безопасности при производстве строительно-монтажных работ».

Особое внимание следует обращать на следующее: малярные работы на высоте должны выполняться с инвентарных лесов-подмостей, стремянок, универсальных столиков-козелков, передвижных вышек и других инвентарных приспособлений. При производстве работ на лестничных маршах необходимо применять специальные подмости (столики) с разной длиной опорных стоек, устанавливаемых на ступени.

Рабочий настил должен быть горизонтальным и иметь ограждения.

Складировать малярные материалы разрешается только в специально предусмотренных ППР местах.

При приготовлении малярных составов с помощью краскотерки необходимо принимать следующие меры предосторожности:

- не допускать перегрева электродвигателя во время работы краскотерки;

- не оставлять работающую краскотерку без присмотра;

- не допускать к работе на краскотерке посторонних лиц, не прошедших специального обучения.

К работе с электрифицированными инструментами допускаются лица не моложе 18 лет, прошедшие специальное обучение и получившие удостоверение на право работы с этими инструментами.

При очистке поверхности и шлифовке необходимо пользоваться защитными очками. При промывке поверхностей раствором соляной кислоты рабочие должны пользоваться защитными очками, резиновыми сапогами и перчатками. Разводят кислоту, медленно вливая ее в воду. Приготовлять и хранить краски, олифу, растворители следует в отдельных зданиях, оборудованных вентиляцией. Тара из-под клеев и красок должна храниться в специально отведенном месте вне помещений на отведенной площадке, удаленной от места работы не мене чем на 30 м.

2.8 Технико–экономические показатели

Продолжительность производственного процесса:

t

н

=2,02 ч/д

t

п

=2 ч/д

Трудоемкость работ:

Тн

=4,09 ч/д

Тп

=4 ч/д

Удельная трудоемкость:

Тн

уд

=Тн

/

V

раб.

Тн

=4,09/100=0,0049 ч/д

Тп

=Тп

/

V

раб.

Тп

=4/100=4,09 ч/д

Производительность труда:

Пн

=100%

Пп

=Тн

/Тп

х100%

Пп

=4,09/4х100%=102%

Выработка:

Вн

=

V

раб.

/Тн

Вн

=100/4,09=24,4 м2

Вп

=

V

раб.

/Тп

Вн

=100/4=25 м2

3. Строительный генеральный план

3.1 Строительный генеральный план

Строительный генеральный план – это план строительной площадки на котором за проектировано: строющиеся здание жилого 4-х

этажного, 2-х

секционного дома на 16 квартир, временные здания и сооружения, дороги, строительные машины – грузоподъемный кран и коммуникации - электроснабжение, электроосвещение.

Исходными данными для проектирования строительного генерального плана являются:

1. Рабочие чертежи объекта – план этажа, разрез, генеральный план.

2. Методы производства работ.

3. Календарный план строительства.

4. Механизмы и строительные машины.

Строительный генеральный план бывает 2-х

видов:

В курсовом проекте разработан объектный строительный генеральный план.