ВГСХА

Кафедра ТЭО

Курсовая работа

Тема: "Проект кормоцеха для овцеводческого комплекса"

Киров 2010

Содержание

1. Обоснование темы

2. Обзор и анализ существующих схем

3. Выбор конкретной схемы

4. Кормовые рационы

5. Технологический расчет и подбор оборудования

6. Энергетический расчет

7. График работы оборудования и график установленных мощностей

8. Технико-экономические показатели, техника безопасности и противопожарные мероприятия

9. Техника безопасности и противопожарные мероприятия

Литература

Использование кормоцехов для приготовления смесей дает возможность увеличить кормовые ресурсы за счет скармливания животным грубых кормов, отходов растениеводства, пищевой промышленности и производств, перерабатывающих сельскохозяйственную продукцию.

По данным Л.И. Кроппа, при использовании влажных рассыпных кормосмесей продуктивность животных повышается на 5...18% и на 3...7% снижается расход кормов.

Кормоцехи для приготовления влажных кормовых смесей составляют 70...75% всех действующих в животноводстве кормоцехов.

По технологии приготовления кормов и наличию технологических линий кормоцехи для приготовления влажных кормосмесей подразделяют на три основных типа: для приготовления кормосмесей из различных компонентов путем механического измельчения и смешивания; эти кормоцехи применяют в хозяйствах, располагающих доброкачественными кормами, не требующими специальной обработки; для приготовления кормовых смесей с применением тепловой обработки кормов; эти кормоцехи имеют технологические линии для запаривания, стерилизации кормов и смешивания их с концентратами, мелассой и другими добавками; для приготовления смесей с применением термохимической и биологической обработки кормов; в этих кормоцехах компоненты обрабатывают химическими веществами, подвергают дрожжеванию и ферментации. Состав оборудования кормоцехов зависит от типа кормления животных и суточного объема производства кормосмесей.

В состав кормоцехов для овец входит оборудование, обеспечивающее получение кормосмесей для сеносилосно-концентратного типа кормления.

Кормоцехи предназначены для приема, накопления, подготовки и обработки кормового сырья (в основном местного производства - соломы, сена, корнеклубнеплодов и других), приема и накопления отдельных компонентов в готовом виде (комбикорм, меласса и так далее), приготовления влажных смесей и выдачи их в мобильные или стационарные кормораздатчики.

Реклама

Кормоцехи могут обеспечивать кормосмесями одну (фермский кормоцех) или несколько ферм (общехозяйственный кормоцех).

Кормоцехи подразделяются в зависимости от типа кормления и суточного объема производства кормосмеси.

По свойствам приготавливаемых кормов В.И. Земсков делит кормоцехи на две группы. В первую группу включены кормозаводы, цехи, агрегаты, которые предназначены для подготовки в рассыпном, гранулированном или брикетированном виде сухих кормов, пригодных для длительного хранения (комбикорма, кормовых добавок, травяной муки, полнорационных кормосмесей).

Предприятия второй группы (цехи) используют для подготовки влажной кормосмеси непосредственно перед скармливанием животным.

Работа технологических линий кормоцехов первой группы не согласовывается с распорядком дня животноводческой фермы или комплекса. Кормосмеси, приготовленные в таких кормоцехах, должны иметь все ингредиенты, предусмотренные рецептом. Отклонения от принятой технологии не допускаются.

Рисунок 1. Классификация типов кормоцехов по производству влажных кормосмесей для животноводческих ферм и комплексов

Работа технологических линий кормоцехов второй группы согласовывается с распорядком дня животноводческой фермы или комплекса. Кормосмеси в своем составе могут иметь разное количество ингредиентов в соответствии с зоотехническими нормами кормления животных, поэтому отказ одной из технологических линий не всегда приводит к прекращению выпуска готовой продукции.

Кормоприготовительные цехи второй группы различаются по виду обслуживаемых животных (для ферм и комплексов крупного рогатого ската, свиноводческих ферм и другие); они также универсальны.

На фермах и комплексах крупного рогатого скота для подготовки влажных полнорационных смесей применяют кормоцехи с использованием соломы, прошедшей термохимическую обработку и без нее. Первый тип кормоцехов отличается более сложным схемно-конструктивным исполнением: в комплекте машин и оборудования имеются агрегаты или установки для термохимической обработки соломы, например смесители С-12-1, С-1-А, С-З-А и другие. Технология подготовки в таких кормоцехах позволяет полнее использовать возможности механизации для увеличения производства животноводческой продукции.

Реклама

Кормоцехи свиноводческих ферм и комплексов по технологическим признакам также делятся на два типа: для подготовки влажных или жидких кормосмесей с использованием пищевых отходов. В первом случае в зависимости от типа кормления (концентратно-корнеплодный или концентратно-картофельный) кормоцехи имеют незначительно отличающиеся наборы машин.

В проектах кормоцехов предусматривают прогрессивные технологии, исключающие потери кормов и обеспечивающие приготовление качественных кормовых полноценных смесей при минимальном уровне издержек производства и затрат труда.

В соответствии с номенклатурой, разработанной Гипронисельхозом, для удовлетворения потребности в кормах молочных ферм и комплексов требуются кормоцехи четырех размерных групп, свиноводческих - семи.

Комплект оборудования для рассыпных кормосмесей (или кормоцех) КОРК-15 предназначен для приготовления полнорационных влажных кормосмесей из силоса, сенажа, грубых кормов, корнеклубнеплодов, концкормов, питательных растворов.

Кормоцех КОРК-15 поставляется промышленностью в различных исполнениях:

КОРК-15 (в комплекте с ОМК-2) - для приготовления рассыпных кормосмесей с внесением карбамида и мелассы;

КОРК-15-1 - для приготовления рассыпных кормосмесей без внесения карбамида и мелассы (без ОМК-2);

КОРК-15-2 - для приготовления кормосмесей на основе соломы для овцеводческих ферм;

КОРК-15А - модернизированный комплект кормоцеха, отличающийся от КОРК-15 прямоточной технологической схемой, числом ПТЛ и наличием модернизированных машин (дозаторов, измельчителей, смесителей и другие).

Комплект оборудования кормоцеха КОРК-15А включает в себя следующие линии: соломы, сенажа и силоса, корнеклубнеплодов, концентратов, питательных растворов, минеральных добавок, жома и линию сбора, смешивания, доизмельчения, обогащения и выдачи готовой кормосмеси.

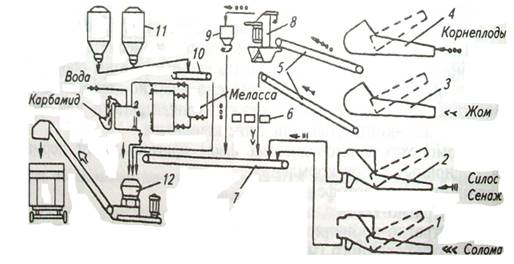

В процессе работы кормоцеха солому загружают на лоток 1 питателя соломы ПС-Ф-6А-1 для предварительного измельчения и подачи на сборный транспортер линии смешивания.

Рисунок 2. Технологическая схема кормоцеха КОРК-15А-9:

7 - питатель соломы ПС-Ф-6А-1; 2 - питатель силоса ПС-Ф-6А-2; 3 и 4 - питатели корнеплодов и жома КОРК-15.70. П; 5-транспортеры КОРК-15.70.02.01; 6 - электрошкаф управления комплектом цеха; 7-транспортер сборный КОРК-15.70.02.04; 8 - измельчитель-камнеуловитель ИКМ-Ф-10; Р - дозатор корнеплодов КОРК-15.70.12; 10 - транспортер КОРК-15.04.30; И - бункер-дозатор концентрированных кормов КОРК-15.04.15; 12 - измельчитель - смеситель ИСК-ЗА

Силос также подается из питателя силоса 2 на сборный транспортер линии смешивания.

Жом из транспортных средств выгружают в лоток питателя корнеплодов и жома, а затем транспортером он дозировано подается на сборный транспортер смешивания.

Корнеклубнеплоды подаются в измельчитель ИКМ-Ф-10, где происходят их мойка и измельчение, откуда транспортером они направляются в бункер-дозатор, а затем на сборный транспортер.

Сюда же подаются из бункера-дозатора концентрированные корма.

Приготовленные в жидком виде обогатительные добавки (меласса, карбамид, поваренная соль и других) насосом-дозатором по системе трубопроводов подаются к форсункам-распределителям, закрепленным на корпусе иизмельчителя-смесителя ИСК-ЗА. Здесь все компоненты кормосмеси доизмельчаются, перемешиваются и выгружаются в транспортные средства.

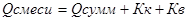

Комплект оборудования КОРК-5 предназначен для приготовления влажных кормовых смесей для молочных ферм на 200...400 голов или откормочных ферм КРС на 1000 голов.

Работает кормоцех КОРК-5 следующим образом. Солому в рулонах, тюках или россыпью загружают в питатель ПДК-Ф-3, с помощью которого осуществляются ее предварительное измельчение, дозирование и подача на сборный транспортер 5. Затем солома поступает в измельчитель-смеситель ИСК-ЗА, из которого пневмотранспортером подается в бункер - дозатор 3. В освободившийся питатель-дозатор ПДК-Ф-3 загружают силос или сенаж, а в бункер 4 загрузчикам ЗСК-10А - комбинированные корма. Корнеплоды загружают в приемный бункер 10, из которого их подают в мойку-камнеуловитель ИКМ-Ф-10, а далее в дозатор и измельчитель-смеситель ИСК-ЗА. В процессе приготовления смеси в соответствии с рационом на сборный транспортер подают солому, силос (сенаж), комбионированные корма, корнеклубнеплоды, жидкие добавки. Затем указанные компоненты поступают в измельчитель-смеситель ИСК-ЗА, откуда пневмошвырялкой загружаются в мобильный кормораздатчик или накопительную емкость.

Комплект оборудования кормоцеха КЦК-5 предназначен для приготовления полнорационных кормовых смесей из грубых, концентрированных кормов, сенажа, силоса и питательных добавок для КРС, но может быть применен на овцеводческих фермах. *

Комплекты оборудования кормоцехов КЦО-5, КЦО-5-1, КЦО-15, КЦО-20, а также кормоцех КОРК-15-2 предназначены для приготовления рассыпных и гранулированных кормосмесей для овец. Смеси готовят из грубых кормов, сенажа, силоса, концентрированных кормов и белково-витаминных и минеральных добавок.

Рисунок 3. Комплект оборудования КОРК-5:

1 - питатель-дозатор ПДК-Ф-3-2; 2 - циклон; 3 - бункер-дозатор соломы; 4 - бункер концентрированных кормов; 5-сборный транспортер; 6 - пневмошвырялка; 7-оборудование для жидких обогатительных добавок; 8 - измельчитель-смеситель ИСК-ЗА; 9-измельчитель-камнеуловитель ИКМ-Ф-10; 10-приемный бункер корнеклубнеплодов.

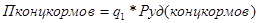

Для овцеводческого комплекса с поголовьем 20000 голов выбираем комплект оборудования КОРК-15-2.

Рисунок 4 - А - схема размещения технологического оборудования кормоцеха КОРК-15; Б - схема (в разрезе) основной поточной линии смешивания кормов: 1 - лоток питателя для силоса или сенажа; 2,3,11,13,14,15 - транспортёры [транспортеры] соответственно точной дозировки силоса (сенажа) и соломы, скребковые (выгрузной, сборный и корнеплодов); 4 - питатель для соломы с режущими барабанами; 5 - измельчитель-камнеуловитель; 6 - бункер-дозатор сочных кормов (корнеклубнеплодов); 7 - шнековый конвейер; 8 - бункер-дозатор концентрированных кормов; 9 - измельчитель-смеситель кормов; 10 - пульт управления; 12 - оборудование для приготовления питательных растворов

Для овец, как и для других видов жвачных животных, основными кормами являются сено и зеленая трава естественных и искусственных сенокосов и пастбищ. Овцы лучше поедают мелкотравное луговое или бобовое сено. Минимальная дневная норма сена составляет 1/10 от живой массы животного. В рацион овец можно вводить до 2 кг соломы (овсяной, ячменной, просяной). Однако кормить овец одной соломой без сена неэффективно, потому что в этом случае овцы снижают упитанность и продуктивность.

Из сочных кормов овцы охотно поедают картофель, кормовую свеклу, морковь, кормовые бахчевые культуры (тыкву, кабачок, арбузы) и силос. В дневной рацион включают по 2-3 кг корнеплодов взрослым овцам и до 1 кг молодняку в возрасте 6-9 мес. Картофель дают сырым или вареным по 1-2 кг. Перед скармливанием корнеплоды и бахчевые измельчают.

Силос в рационе суягных маток может составить 2,5-3 кг, а лактирующих - 3 - 4 кг, ремонтному молодняку достаточно 1,5-2 кг.

Концентрированные зерновые злаковые корма - овес, ячмень, кукуруза - используются для балансирования рационов по кормовым единицам; горох, вика и другие бобовые, а также жмых и шрот - для балансирования рационов по протеину.

Стойловый период в содержании овец - время трудоемкое, так как в большинстве районов России совпадает со временем ягнения маток, подсосным периодом выращивания ягнят. Чтобы овцы хорошо перезимовали, им необходимо сухое, просторное, хорошо проветриваемое помещение. Площадь пола должна составлять 2,5-3 кв. м на одну овцу, длина кормушек - 30-40 см. Оптимальная температура воздуха в помещении 6 градусов С. Полноценное кормление овец в стойловый период имеет решающее значение в производстве высококачественной продукции овцеводства. Зимой для овец вводится определенный распорядок дня. Как правило, суточную норму кормов дают в три приема: в первой половине суток - часть грубых и сочные корма; днем, после поения - суточную норму концентратов, а к вечеру скармливают оставшуюся часть грубых кормов. Минимальная суточная норма сена хорошего качества для суягных маток 0,5-0,7 кг, для лактирующих - 0,8-1,0 кг и для ремонтного молодняка - 0,4 - 0,5 кг. При кормлении взрослых овец с целью сокращения затрат 20-25% сена заменяют соломой. Чтобы поедаемость ее была выше, солому необходимо измельчать, запаривать, обрабатывать аммиачной водой, проводить дрожжевание. Солому скармливают в виде добавки к сену и сочным кормам по 0,5-1,5 кг на голову в сутки. Мякина по питательности превосходит солому. Лучшая мякина для овец - овсяная и просяная. При подготовке к скармливанию ее нужно смачивать водой, запаривать, сдабривать концентратами и измельченными корнеплодами.

Качественный силос может составлять в рационе суягных маток 2,5-3,0 кг, лактирующих - 3,0-4,0 кг, ремонтного молодняка - 1,5-2,5 кг. Но следует помнить, что рационы с большим содержанием силоса обычно дефицитны по протеину, легкопереваримым углеводам и фосфору. Наилучший сочный корм для овец - сахарная свекла. Суточная норма может составлять 4-5 кг. Скармливают свеклу вместе с соломенной резкой, мякиной, концентратами. Овцам, поменявшим зубы, дают свеклу в целом виде. Прекрасный витаминный корм - морковь. Она особенно ценна для молодняка, суягных и подсосных маток. Охотно поедают овцы картофель в сыром и вареном виде. Он богат калием и витамином С, что особенно важно зимой. Дают картофель по 1-2 кг на голову. Можно давать овцам тыкву в измельченном виде по 2-4 кг на голову. Хорошие корма - турнепс и брюква. Суточная дача их до 3-4 кг на голову в сутки. Что касается концентратов, то для взрослых животных суточная норма составляет 0,3-0,5 кг, для молодняка - 0,2-0,4 кг. Наиболее ценные концентраты для овец - зерновые, комбикорм, остатки маслобойного и мукомольного производств. Из зерновых концентратов наиболее распространенными являются овес, ячмень и кукуруза. Овес - это лучший корм для производителей и растущего молодняка. В случной период баранам следует скармливать его до 1 кг в сутки на голову, ягнятам в подсосный период - 30-30 г, к отъему - 100 г, а после него - 300 - 400 г. Из минеральных подкормок наибольшее значение для овец имеют поваренная соль, мел, костная мука. Большое значение имеют микроэлементы, особенно кобальт, медь, йод и селен. Взрослой овце ежедневно с кормом надо давать 10-15 г, а ягненку - 5-8 г рассыпной поваренной соли.

Полноценное кормление баранов в стойловый период обеспечивается рационами, включающими (по питательности) 35-40% злаково-бобового сена, 20-25% сочных и 40-45% концентрированных кормов; для маток в первую половину суягности сена от 25 до 100%, соломы - до 10-15%, силоса - до 30-50%. Для маток во вторую половину суягности - сена от 25 до 70%, до 10% соломы, силоса - до 30-50% и концентратов - до 15-25%. Для маток в период лактации: сена - от 30 до 60%, соломы - до 5%, силоса - от 30 до 50% и концентратов - до 15-30%. При составлении рационов следует пользоваться справочной литературой по составу и питательности кормов.

Исходные данные

1 - Поголовье:

m=20000 голов,

2-кормление полнорационное;

3 - Кормление 3 раза в сутки;

Дача корма с процентом от суточного:

а) утром-45%, б) днем-30%, в) вечером - 25%;

4 - Время кормления животных:

а) начало кормления утром в 8 часов;

б) начало кормления днем в 13 часов;

в) начало кормления вечером в 18 часов.

Необходимую суточную потребность в одном виде кормов для определенной группы животных определяют по формуле

, ,

где q - необходимая суточная потребность в одном виде корма для одной группы животных, кг; a - вес данного вида корма в суточном рационе животного, кг; m - количество животных в данной группе, гол.

Теперь производим расчет для компонентов рациона:

а) Определяем необходимое количество концентрированных кормов.

Для концентрированных кормов 0,2 кг

q1

= 0,2 * 20000 = 4000кг

б) Определяем необходимое количество корнеплодов. Общее количество корнеплодов, которое необходимо включить в обработку на технологическую линию, определится:

q2

= 2*20000 = 40000 кг

в) Определяем необходимое количество силоса.

Общее количество силоса, которое необходимо включить в обработку на технологическую линию, определится.:

q3

=2,5 * 20000 = 50000 кг

г) Определяем необходимое количество соломы. Общее количество соломы, которое необходимо включить в обработку на технологическую линию, определится:

q4

= 1,5*20000 = 30000 кг

д) Определяем необходимое количество сена.

Общее количество сена, которое необходимо включить в обработку на технологическую линию, определится.:

q5

= 3 *20000 = 60000 кг

Суммарный суточный расход всех кормов рассчитывается по формуле

где Qсумм

- суммарный суточный расход всех кормов, кг;

q1,

q2,

qк

- общее количество соответственно каждого вида корма для всех групп животных, кг;

к - количество видов корма в рационе.

Тогда Qсумм

=4000+40000+50000+30000+60000=184000кг

Все корма проходят через технологическую линию и скармливаются в смеси.

Таблица 1. Расход кормов

| корма |

Количество корма, кг |

сено

|

утрен. дача |

27000 |

| днев. дача |

18000 |

| вечер. дача |

15000 |

| солома |

утрен. дача |

13500 |

| днев. дача |

9000 |

| вечер. дача |

7500 |

| силос |

утрен. дача |

22500 |

| днев. дача |

15000 |

| вечер. дача |

7500 |

| корнеплоды |

утрен. дача |

18000 |

| днев. дача |

12000 |

| вечер. дача |

10000 |

| концентраты |

утрен. дача |

1800 |

| днев. дача |

1200 |

| вечер. дача |

1000 |

| Итого |

184000 |

Суммарный вес кормовой смеси, подлежащей приготовлению на технологической линии, рассчитывается

по формуле  (4) (4)

где Кк - вес конденсата пара, кг; Kв - вес воды, добавляемой в кормовую смесь, кг. Определяем необходимое количество пара на запаривание картофеля и концкормов (запаривание картофеля и концентрированных кормов предусмотрено технологией) по формуле

где П - количество пара, необходимое на запаривание корма, кг.;

q/

- общее количество данного вида корма, подлежащих запариванию, кг; Руд - удельный расход пара на запаривание данного вида продукта, кг/кг.

Тогда:

а) на запаривание концентрированных кормов потребное количество пара будет равно

(5) (5)

где q1

= 4000 кг; Руд = 0, 20...0,25 кг/кг, принимаем Руд - 0,20 кг/кг.

Тогда Пконцкормов

=4000*0,2 = 800 кг

б) на запаривание корнеплодов потребное количество пара будет равно

Пкартофеля

= q2

*Руд (картофеля)

где q2

= 40000кг; Руд (картофеля)

= 0,151 кг/кг (при давлении пара 40 кПа (0,4 атм). Тогда

Пкартофеля

= 40000*0,151 = 6040 кг.

Общее количество пара, которое поступит для запаривания в запарник-смеситель, и считаем, что полностью превратится в конденсат, находим по формуле

Побщее

=Пконцкормов

+Пкартофеля,

или Побщее

=800+6040=6840 или Побщее

=Кк

Далее определяем необходимое количество воды, которое требуется на производство пара, на мойку картофеля, на предварительное смачивание концентрированных кормов перед запариванием (по технологии), и если смесь кормов не соответствует заданной влажности, то вода добавляется дополнительно в смеситель.

а) На производство пара необходимое количество воды определится по формуле

Qпара

=Побщее

*Ауд

где Ауд

- удельный расход воды на производство пара, л/кг; Ауд

= I, I...1,2 л/кг, принимаем Ауд

= 1,2 л/кг.

Тогда Qпара

=6840 * 1,2 = 8208 л.

б) На мойку картофеля необходимое количество вода определится по формуле

Qмойки

= q2

*Куд,

где Куд

- удельный расход вода на мойку корнеплодов., л/кг; Куд

- 0,1...0,8 л/кг, принимаем Куд

= 0,6 л/кг.

Qмойки

= 40000*0,6=24000л.

в) На предварительное смачивание концентрированных кормов, когда они запариваются в единственном виде, необходимое количество вода определяется по формуле

Qконцентратов

=q1

*Вуд

(8)

где Вуд

- удельный расход вода для смачивания концентрированных кормов, л/кг; Вуд

= 1,0…1,5 л/кг.

Учитывая, что концентрированные корма запариваются с измельченным картофелем, имеющим большую влажность (коэффициент влажности корнеклубнеплодов равен 0,82), используем величину удельного расхода воды на смачивание В/

уд

= 0,2...0,4 л/кг. Принимаем В/

уд

=0,3 л/кг.

Тогда Qконцентратов

= 4000* 0,3 = 1200 л.

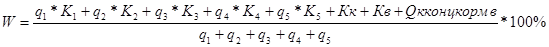

Влажность смеси определяем по формуле

где K1

- коэффициент влажности концентрированных кормов, К1

- 0,14;

К2

- коэффициент влажности корнеклубнеплодов, К2

= 0,82;

К3

- коэффициент влажности силоса, K3

= 0,65;

К4

- коэффициент влажности сенажа, К4

= 0,16;

К5

- коэффициент влажности сена, К5

= 0,16;

Кв= 0, так как вода еще не добавляли в смесь корма. Если будет необходимость, то вода добавляется в количестве 0,5...1,0 л/кг смеси компонентов.

Далее подставляем в формулу числовые данные и находим влажность смеси:

а) для овец

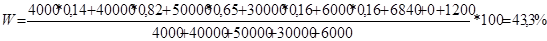

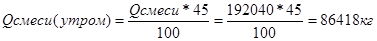

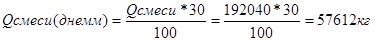

Теперь определяем общее количество смеси, приготовленное на технологической линии

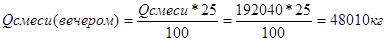

Учитывая распорядок дня, животных кормят три раза в сутки: утром, днем и вечером. Утром выдается 45% корма, днем 30%, а вечером - 25%. Поэтому подбор машин проводим по утренней загрузке линии. Сейчас находим количество смеси, которое скармливается утром (45%), днем (30%) и вечером (25%) от общего количества смеси по формулам

Далее находим 45%, 30% и 25% от всех рассчитанных величин и результаты заносим в таблицу 2.

Таблица 2 - Расчетные данные по показателям

Наименование

показателя

|

Обозначение в тексте |

Общее

количество

|

Утренняя

дача, 45%

|

Дневная дача, 30% |

Вечерняя

дача,25%

|

| Концкорма, кг |

q1

|

4000 |

1800 |

1200 |

1000 |

| Корнеплоды, кг |

q2

|

40000 |

18000 |

12000 |

10000 |

| Силос, кг |

q3

|

50000 |

22500 |

15000 |

12500 |

| Сенаж, кг |

q4

|

30000 |

13500 |

9000 |

7500 |

| Сено, кг |

q5

|

6000 |

2700 |

1800 |

1500 |

Суммарный суточный расход всех

кормов, кг

|

Qсумм

|

184000

|

82800

|

55200

|

46000

|

Количество пара

на запаривание

концкормов, кг

|

Пконцкормов

|

800

|

360

|

240

|

200

|

Количество пара

на запаривание

картофеля, кг

|

Пкартофеля

|

6040

|

2718

|

1812

|

1510

|

Количество воды

на смачивание

концкормов, кг

|

Qконцкормов

|

1200

|

540

|

360

|

300

|

Количество воды

на производство

пара, л

|

Q пара |

8208

|

3693,6

|

2462,4

|

2052

|

Количество воды

на мойку карто-

феля, л

|

Qмойки |

24000

|

10800

|

7200

|

6000

|

Количество смеси,

приготовляемое

на технологичес-

кой линии, кг

|

Q смеси

|

192040

|

86418

|

57612

|

48010

|

По полученным данным находим объем бункеров для кормов, подбираем по каталогу машины на выполнение технологических операций, рассчитываем время работы машин.

На технологических операциях, где время работы машины оговорено зоотехническими требованиями, подбирается соответствующая машина (машина, способная обработать корм в указанное зоотехническими требованиями время).

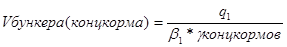

В рационе животных имеются концентрированные корма и сенаж, запас которых можно хранить в бункерах.

Объем бункеров (м3

) для концентрированных кормов определяется по формуле

где γконцкорма - объемная плотность концентрированных кормов, кг/м3

;

γконцкорма = 400...450 кг/м3

. Принимаем γконцкорма=450 кг/м3

β1

- коэффициент заполнения бункера; β1

= 0,85... О,95. Принимаем β1

=0,9. Тогда

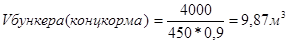

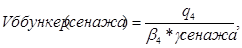

Объем бункера (м3

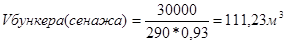

) для сенажа определяется по формуле

где γсенажа - объемная плотность сенажа, кг/м3

; γсенажа = 128...291 кг/м3

. Принимаем γсенажа = 290 кг/м3

. Β4

- коэффициент заполнения бункера; β4

= 0,8... О,93. Принимаем β4

=0,93.

Тогда

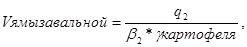

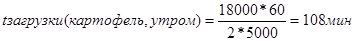

Далее определяем объем завальной ямы (м3

) для картофеля по формуле

γкартофеля

- объемная плотность картофеля, кг/м3

; γкартофеля

=700 кг/м3

.

Β2

- коэффициент заполнения завальной ямы; β2

= 0,93... О,97. Принимаем β2

= 0,95.

Тогда

Подбор оборудования:

а) Исходными данными для выбора мойки-измельчителя является величина q2

(утренняя) =18000, q2

(дневная) =12000,q2

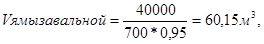

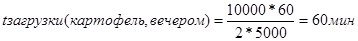

(вечер) =10000. По зоотехническим требованиям загрязненность картофеля после мойки должна быть не более 2...3%. Время на мойку по возможности должно быть наименьшее. Выбираем мойку-измельчитель ИКМ-5,0 с производительностью 5 т/ч. Время работы любой машины определяется по формуле

где tмашины

- время работы машины, мин.;

Qмашины

- производительность машины по каталогу, кг/ч;

Qкорма

- количество корма, которое необходимо обработать (или количество воды, пара, которое необходимо подать), кг.

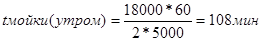

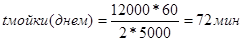

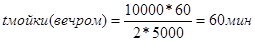

Для мойки и измельчения время работы определится как

б) Исходные данные для выбора загрузочного транспортера (из завальной ямы в мойку) q2

(утром) - 18000 кг.

Выбираем транспортер ТК-5,0Б с производительностью 5 т/ч. Время работы транспортера определится как

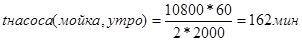

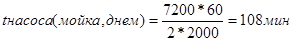

в) Исходные данные для выбора водяного насоса (для подачи

воды в мойку, для котла, в смеситель-запарник)

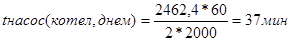

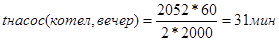

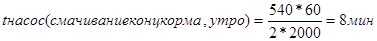

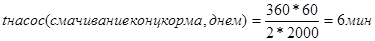

Qмойки (утром) =10800 л; Qмойки (днем) =7200л,Qмойки (вечер) =6000 л; Qпара (утром) =3693,6 л; Qпара (днем) =2462,4 л; Qпара (вечер) =2052 л; Qконцкорма (утром) =540 л; Qконцкорма (днем) =360 л; Qконцкорма (вечер) =300 л.

Выбираем насосную установку УН-2,0 с производительностью 2 м3

/ч.

Тогда время работы насоса при подаче воды в мойку определится

Время работы насоса при подаче воды для котла и в запарник-смеситель (на смачивание концкормов) определится как

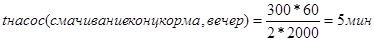

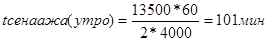

г) Исходные данные для выбора бункера для сенажа

q4

(утренняя) =13500 кг, q4

(днем) =9000 кг, q4

(вечер) =7500 кг. Выбираем бункер дозатор кормов КОРК-15-04.15 (2) с производительностью транспортера 4 т/ч. Время работы транспортера (на подаче сенажа в смеситель) определится как

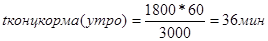

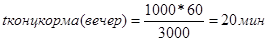

д) Исходные данные для выбора бункера для концентрированных

кормов q1

(утренняя) =1800 кг, q1

(днем) =1200кг q1

(вечер) =1000 кг.

Выбираем бункер-дозатор КОРК-15-03.01 с производительностью транспортера 3 т/ч.

Время работающего транспортера (на подаче концентрированных кормов в смеситель) определится как

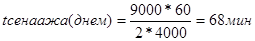

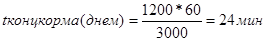

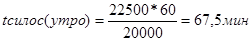

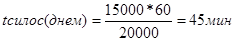

е) Исходные данные для выбора транспортера подачи силоса q3

(утренняя) =22500кг, q3

(днем) =15000кг, q3

(вечер) =12500 кг. Выбираем питатель погрузчик ЛИС-3,01 с производительностью 20 т/ч. Время работы транспортера (при подаче силоса в смеситель) определится как

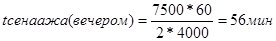

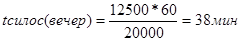

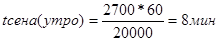

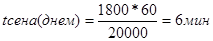

ж) Исходные данные для выбора транспортера подачи сена q5

(утренняя) =2700кг, q5

(днем) =1800кг, q5

(вечер) =1500 кг. Выбираем питатель погрузчик ЛИС-3,01 с производительностью 20 т/ч. Время работы транспортера (при подаче сена в смеситель) определится как

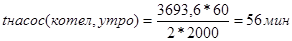

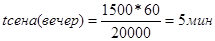

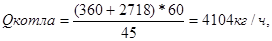

Исходные данные для выбора котла-парообразователя - это

его производительность, которую определяем по формуле

где Qкотла - производительность котла парообразователя, кг/ч;

Пконцкорма (утром) - количество пара на запаривание утренней дачи концкормов, кг;

Пкартофеля (утром) - количество пара на запаривание утренней дачи картофеля, кг;

tзапаривания - время запаривания, которое определено зоотехническими требованиями и должно быть 30...60 минут. Принимаем tзапаривания = 45 мин.

Тогда

Выбираем котел производительностью 800 кг/ч. Это котел-парообразователь Д-721А. Излишки пара будут направлены на нагрев воды для бытовых и хозяйственных нужд. Время работы котлов определится как

tкотла (утром) =tзапаривания+tпрогрева,

где tкотла (утром) - время работы котлов утром, мин.;

tпрогрева - время прогрева котла (вывод котла на за данную производительность), tпрогрева=15 мин.

Тогда tкотла (утром) =35 + 15 = 50 минут.

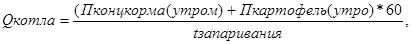

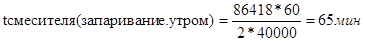

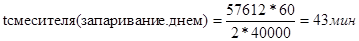

з) Исходные данные для выбора смесителя-запарника

Qсмеси (утром) - 86418 кг. Qсмеси (днем) - 57612 кг. Qсмеси (вечером) =48010. Выбираем измельчитель-смеситель ИСК-3,0. Время смешивания массы после загрузки всех компонентов принимаем tсмешивания массы (утром) - 15 мин.

Во время запаривания концентрированных кормов желательно, чтобы масса перемешивалась, так как возможно образование комков и будет неравномерность распределения компонентов в смеси. Поэтому время работы смесителя при запаривании будет tсмесителя (запаривания утром) = tзапаривания=35мин.

Время работы смесителя при выгрузке корма определится как

и) Исходные данные для выбора транспортера для загрузки смеси

в транспортное средство (кормораздатчик) Qсмеси (утром) - 86418 кг. Qсмеси (днем) - 57612 кг. Qсмеси (вечером) =48010кг.

Выбираем транспортер сборный КОРК-15-05.01 с производительностью 40 т/ч. Время работы транспортера определится как

Теперь подбираем раздатчик кормов и на этом технологический расчет линии заканчивается.

Все данные записываем в таблицу 5. Временные данные с учетом включения и выключения машин увеличиваем на 1…2мин и записываем в отдельную графу в таблице. По этим данным строим график работы оборудования

Таблица 3 - Расчетные данные по работе оборудования

| Наименование показателя |

Марка

машины

|

Время работы в утреннюю дачу

|

Время работы в дневную дачу |

Время работы в вечернюю дачу |

| Расчет., мин. |

С учетом включения и выключения |

Расчет., мин. |

С учетом включения и выключения |

Расчет., мин |

С учетом включения и выключения |

| Мин. |

ч |

Мин. |

ч |

Мин. |

Ч. |

| Работа мойки измельчителя |

ИКМ-5,0 |

108 |

110 |

1,83

|

72 |

74 |

1,23 |

60 |

62 |

1,03 |

| Работа загрузочного тр-ра |

ТК-5,0 |

108 |

110 |

1,83

|

72 |

74 |

1,23 |

60 |

62 |

1,03 |

Работа водяного насоса:

При подаче воды в мойку

При подаче воды для котла

На смачивание концкормов

|

УН-2,0

УН-2,0

УН-2,0

|

162

56

8

|

164

58

10

|

2,73

0,96

0,16

|

108

37

6

|

110

39

8

|

1,83

0,65

0,13

|

90

31

5

|

92

33

7

|

1,53

0,55

0,12

|

| Работа тр-ра при подаче сенажа |

КОРК-15-04.15 |

101 |

103 |

1,71 |

68 |

70 |

1,16 |

56 |

58 |

0,96 |

| Работа тр-ра при подаче концкормов |

КОРК-15-03.15 |

36 |

38 |

0,63 |

24 |

26 |

0,43 |

20 |

22 |

0,36 |

| Работа котла |

Д-721А |

50 |

52 |

0,86 |

- |

- |

- |

- |

- |

- |

| Работа тр-ра силоса |

ЛИС-3,01 |

68 |

70 |

1,16 |

45 |

47 |

0,78 |

38 |

40 |

0,66 |

| Работа тр-ра сено |

ЛИС-3,01 |

8 |

10 |

0,16 |

6 |

8 |

0,13 |

5 |

7 |

0,12 |

работа смесителя:

При запаривании

При смешивании

При выгрузке

|

ИСК-3,0

ИСК-3,0

ИСК-3,0

|

65

65

65

|

67

67

67

|

1,12

1,12

1,12

|

43

43

43

|

45

45

45

|

0,75

0,75

0,75

|

36

36

36

|

38

38

38

|

0,63

0,63

0,63

|

| Работа тр-та по загрузке смеси в кормораздатчик |

КОРК-15-03.15 |

65 |

57 |

1,12 |

43 |

45 |

0,75 |

36 |

38 |

0,63 |

В технологической производственной линии кормоприготовления все машины работают от электродвигателей.

Общая величина установленной мощности электродвигателей (кВт) определится по формуле

Робщ=Р1

+Р2

+Р3

+Р4

+Р5

+Р6

+Р7

+Р8

+Р9

где Р1

- установленная мощность мойки-измельчителя ИКМ-5, кВт; Р1

= 11 кВт.

Р2

- установленная мощность транспортера ТК-5, кВт;

Р2

= 3 кВт.

Р3

-установленная мощность водяного насоса, УН-2,0 кВт;

Р3

= 1,7 кВт.

Р4

- установленная мощность транспортера бункера-дозатора КОРК-15-04.15, кВт;

Р4

= 0,4 кВт.

Р5

- установленная мощность транспортера бункера-дозатора КОРК-15-03.15, кВт;

Р5

= 0,4 кВт.

Р6

- установленная мощность питателя погрузчика ЛИС-3,0, кВт;

Р6

= 11кВт.

Р7

- установленная мощность котла-парообразователя Д-721А, кВт; Р7

= 3,4 кВт.

Р8

- установленная мощность измельчителя-смесителя ИСК-3,0, кВт;

Р8

=14,6 кВт (из них 0,6 кВт - мощность двигателя задвижки),

Р9

- установленная мощность сборного транспортера КОРК-15-04.15, кВт;

Р9

= 2,2 кВт.

Тогда Робщ=11+3+1,7+0,4+0,4+11+3,4+14,6+2,2=47,7

Далее определяем общий суточный расход электроэнергии (кВт*ч) по формуле

Wсут (общ) =Р1

(t1

+t2

+ t3

) + Р2

(t1

+t2

+ t3

) + Р3

(t1

+t2

+ t3

) + Р4

(t1

+t2

+ t3

) + Р5

(t1

+t2

+ t3

) + Р6

(t1

+t2

+ t3

) + Р7

(t1

+t2

+ t3

) + Р8

(t1

+t2

+ t3

) + Р9

(t1

+t2

+ t3

) +Росв* tосв

где t1

- общее время работы машины на приготовлении корма к

утренней даче, ч;

t2

- общее время работы машины на приготовлении корма к

дневной даче, ч;

t3

- общее время работы машины на приготовлении корма к

вечерней даче, ч;

tосв - общее время работы освещения в сутки, ч; Росв - мощность всех лампочек для освещения, кВт.

Для расчета данные времени берем из таблицы 5.

Тогда Wсут (общ) =11* (1,83+1,23+1,03) *2+3* (1,83+1,23+1,03) *2+1,7* (3,85+2,61+2,2) *2+0,4* (1,71+1,16+0,96) *2+0,4* (0,63+0,43+0,36) +11* (1,32+0,91+0,78) +3,4* (0,86) +14.6* (1,12+0,75+0,63) *2+2.2* (1,12+0,75+0,63) *2+0,75 (3+3+3) =274,38кВт*ч

Максимальную величину единовременно потребной мощности и степень равномерности потребной мощности удобней находить после построения графика суточной потребности мощности.

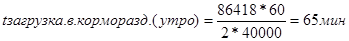

Расход топлива для котлов-парообразователей Д-721А находим по формуле

где Тк - количество топлива, необходимое для получения пара

(расход топлива на нагрев котла не учитывается), кг;

П - количество пара, образующееся при сгорании одного килограмма жидкого топлива, кг; П = 7…8 кг. Приникаем П = 8 кг,

Побщ - общее количество пара, которое необходимо для запаривания, кг; Побщ = 6840 кг.

Тогда

Таблица 4 - Время работы оборудования

| Обозначение позиций |

Технологические операции |

Марка машин |

Общее время работы |

Время работы утром |

Время работы днем |

Время работы вечером |

Мощ-ность

кВт

|

| мин |

ч |

вкл |

выкл |

вкл |

выкл |

вкл |

выкл |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

| I |

Подача воды насосом |

УН-2,0 |

360 |

6 |

5ч |

7ч 44 мин |

10ч |

11ч 48 мин |

15ч |

16ч 30 мин |

1,7 |

| II |

Загрузка картофеля |

ТК-5,0 |

240 |

4 |

5ч |

6ч 48 мин |

10ч 9мин |

11ч 21 мин |

15ч 12 мин |

16ч 12 мин |

3,0 |

| III |

Мойка-измель-чение картофеля |

ИКМ-5,0 |

240 |

4 |

5ч |

6ч 48 мин |

10ч 9мин |

11ч 21 мин |

15ч 12 мин |

16ч 12 мин |

11,0 |

| IΥ |

Загрузка конц-кормов |

КОРК-15-03.15 |

80 |

1,33 |

5ч 06мин |

5ч 42 мин |

10ч 13 мин |

10ч 37 мин |

15ч 16мин |

15ч 36 мин |

0,4 |

| Υ |

Парооб-разование |

Д-721А |

52 |

0,86 |

6ч |

6ч 52 мин |

- |

- |

- |

- |

3,4 |

| ΥI |

Работа смесителя |

ИСК-3,0 |

144 |

2,4 |

5ч 30 мин |

6ч 35мин |

10ч 44 мин |

11ч 27 мин |

15ч 50 мин |

16ч 26мин |

14,6 |

| ΥII |

Подача сенажа |

КОРК-15-04.15 |

225 |

3,75 |

5ч 15мин |

6ч 56 мин |

10ч 40 мин |

11ч 48 мин |

15ч 48мин |

16ч 44 мин |

0,4 |

| ΥIII |

Подача силоса и сена |

ЛИС-3,0 |

170 |

2,83 |

5ч 41 мин |

6ч 57 мин |

10ч 56 мин |

11ч 47 мин |

16ч 01 мин |

16ч 44 мин |

11,0 |

| IΧ |

Загрузка в кормо-раздатчик |

КОРК-15-05.15 |

144 |

2,4 |

6ч 30 мин |

7ч 35 мин |

11ч 30 мин |

12ч 13 мин |

16ч 30 мин |

17ч 05 мин |

2,2 |

| Χ |

Освеще-ние |

лампочки |

540 |

9 |

5ч |

8ч |

10ч |

13ч |

15ч |

18ч |

0,75 |

Получив данные времени работы оборудования расчетным путем и имея данные о мощности оборудования, приступаем к построению графика работы оборудования в течение суток, и графику установленных мощностей.

Технико-экономические показатели.

При оценке мероприятиях связанных с внедрением средств механизации в животноводство используются количественные и качественные показатели.

1) Количественные показатели характеризуют уровень оснащения производственных процессов машинами и другим:

а) объем механизированных работ;

б) уровень механизации производственных процессов. Этот уровень характеризуется отношением поголовья скота, которое обслуживается при помощи машин к общему поголовью скота;

в) уровень механизации фермы;

2) Качественные показатели:

а) затраты труда на обслуживание поголовье;

б) затраты труда на единицу произведенной продукции;

в) прямые эксплуатационные издержки является основным показателем оценки экономической эффективности средств механизации.

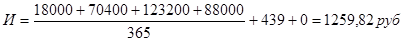

И=З+А+РТ.о. +Рт. р. (к. р) +Сэ+Ст

И - прямые эксплуатационные издержки, руб;

А - амортизационные отчисления, руб;

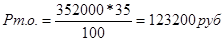

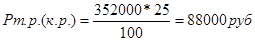

З - зарплата рабочих, 6000 руб*3=18000 руб.; 3 человека обслуживает кормоцех;

РТ.о. - отчисление на техническое обслуживание, руб;

Рт. р. (к. р) - отчисления на текущий и капитальный ремонт, руб;

Сэ - затраты на электроэнергию, руб;

Ст - затраты на топливо-смазачные материалы. руб;

Х - затраты на хранение.

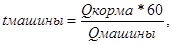

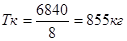

, ,

где Б - балансовая стоимость оборудования, руб;

а - процент отчисления на амортизацию, а=20%.

Б=П* (1,1…1,3),

где П - прейскурантная цена

Бикм-5

=15000*1,1=16500 руб.,

Бтк-5,0

=20000*1,1=22000 руб.,

Бун-2,0

=30000*1,1=33000 руб.,

Б КОРК-15-04.15

=15000*1,1=16500 руб.,

Б КОРК-15-03.15

=30000*1,1=33000 руб.,

Блис-3,0

=15000*1,1=16500 руб.,

Бд-721а

=15000*1,1=16500 руб.,

Биск-3,0

=30000*1,1=33000 руб.,

Б КОРК-15-05.15

=20000*1,1=22000 руб.,

где Бикм-5

- балансовая стоимость ИКМ-5; руб., их два;

Бтк-5,0

- балансовая стоимость ТК-5,0.,р

уб; их два;

Бун-2,0

- балансовая стоимость УН-2,0,руб; их два;

Б КОРК-15-04.15

- балансовая стоимость КОРК-15-04.15, руб; их два;

Б КОРК-15-03.15

-балансовая стоимость КОРК-15-03.15,руб;

Блис-3,0

- балансовая стоимость ЛИС-3,0,руб;

Бд-721а

- балансовая стоимость Д-721А, руб;

БИСК-3,0

-балансовая стоимость ИСК-3,0,руб; их два;

Б КОРК-15-05.15

балансовая стоимость КОРК-15-05.15,руб; их два;

Бобщ

= Бикм-5

*2+Бтк-5,0

*2+Бун-2,0

*2+Б КОРК-15-04.15

*2+Б КОРК-15-03.15

+Блис-3,0

+Бд-721а

+Биск-3,0

*2 +Б КОРК-15-05.15

*2,

где Бобщ

-общая болансовая стоимость машин, руб

Бобщ

=16500*2+22000*2+33000*2+16500*2+33000+16500+16500+33000*2+22000*2=352000руб.,

Рт. о=

где б - процент отчисления на техническое обслуживание, б=35%,

, Рт. р. (к. р) = , Рт. р. (к. р) =

где в - процент отчисления на текущий и капитальный ремонт, в=25%,

Сэ=Ц* Wобщ,

где Ц-цена электроэнергии - стоимость 1 кВт. Ц= 1,60 руб.

Сэ=274,38*1,60=439руб.

Ст=Цт*Q,

где Цт - цена топлива, Цт=20руб.,

Q - количество израсходованного топлива, Q=0руб.

Ст=20*0=0 руб

К работе с машинами и аппаратами допускаются физически здоровых людей, прошедших медицинский осмотр, изучивших устройство и правила эксплуатации машин.

При работе на режущих и дробильных машинах необходимо соблюдать правила техники безопасности: техническое обслуживание, ремонт и другие работы по уходу за машинами, не связанные непосредственно с рабочим процессом, выполняют при обесточенном электродвигателей снятом предохранителе; при работе нельзя проталкивать корм в рабочие органы руками или какими-либо предметами, нельзя очищать забившиеся рабочие органы до остановки и отключения машины от электросети; перед работой необходимо тщательно закрепить крышки дробильных камер; во время работы нельзя находиться в плоскости вращения ротора; нужно периодически проверять состояние заземления корпуса машины.

Перед каждым пуском проверяют надежность креплений и соединений частей машины, натяжение цепей и лент транспортеров.

Для противопожарных целей должны соблюдаться следующие условия: первичные средства тушения пожара в доступном месте, должна проводится вентиляция помещения, курить в специально отведенном для этого месте, необходимо размещать средство индивидуальной защиты и аптечку в доступных местах.

1) Белянчиков Н.Н., Белехов И.П., Кожевников Г.Н. Механизация технологических процессов. - М.: Агропромиздат, 1989. - 400с.

2) Белянчиков Н.Н., Смирнов А.И. Механизация животноводства. - М.: Колос, 1983. - 359 с;

3) Завражнов А.И., Николаев Д.И. Механизация приготовления и хранения кормов. - М.: Агропромиздат, 1990. - 335 с;

4) Карташов Л.П., Чугунов А.И., Аверкиев А.А. Механизация, электрификация и автоматизация животноводства. - М.: Колос, 1997. - 368 с;

5) Кирсанов В.В., Мурусидзе Д.Н., Некрашевич В.Ф. Механизация и технология животноводства. - М.: Колос, 2007. - 584 с;

6) Рощин П.М. Механизация в животноводстве. - М.: Агропромиздат, 1988. - 284 с.

|