Каландры и каландровые агрегаты

Принципиальная схема каландрового агрегата

Каландры применяют в различных областях технологии уже более 100 лет. В металлургической промышленности — это прокатные станы; в текстильной промышленности, бумажной промышленности и промышленности переработки пластмасс — это машины, сходные по конструкции, называемые каландрами. За последние 50 лет скорости каландрования возросли с 10— 15 до 400 м/мин, и, по-видимому, эта скорость не является пределом.

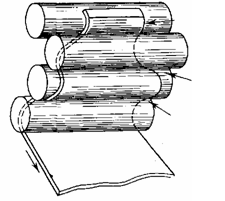

При каландровании происходит непрерывное продавливание полимерного материала через зазор между вращающимися навстречу друг другу обогреваемыми полыми цилиндрами, в результате которого образуется бесконечный тонкий лист или пленка. В отличие от вальцевания при каландровании полимерный материал проходит через зазор только один раз. Поэтому для получения листа или пленки с гладкой поверхностью приходится пропускать ее через несколько (обычно два или три) зазоров. Каландрование широко применяется в резиновой промышленности и промышленности переработки пластмасс для изготовления тонких пленок и листов из полимерного материала, а также для наложения слоя полимерного материала на ткань.

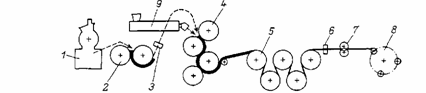

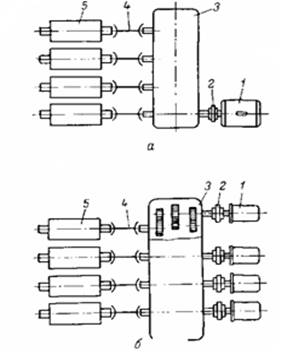

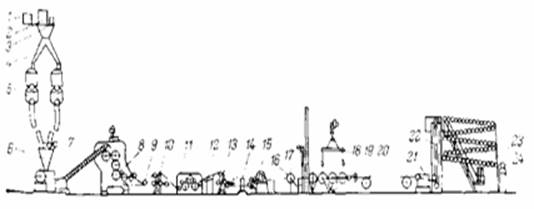

Обычно каландрование производят на специализированных установках — каландровых агрегатах, главной частью которых является каландр. Схема типичного агрегата для изготовления пленки из ПВХ приведена на рис. 6.1. Приготовление композиции осуществляется в смесителе закрытого типа 1 (или смесителе непрерывного действия). Готовая смесь выгружается из. смесителя на валки питательных вальцов 2; срезаемая с валков лента направляется в верхний зазор каландра 4. По пути к каландру лента проходит мимо головки детектора металла 3, прекращающего подачу массы в случае присутствия в ней крупных металлических включений. Этим предотвращается опасность повреждения валков попадающими в полимер металлическими предметами.

Рис. 6.1 Схема каландрового агрегата

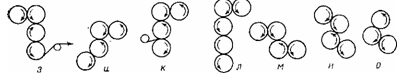

Рис. 6.2

Схемы расположения валков каландра

Если питание каландра осуществляется от экструдера 9, на нем устанавливается стрейнирующая головка, решетка которой не пропускает никаких твердых предметов. В этом случае необходимость в установке детектора металла отпадает.

Реклама

Выходящая из каландра 4 пленка поступает на охлаждающие барабаны 5; затем пленка проходит через толщиномер 6, приспособление для обрезания кромки 7 и принимается на бобину закаточного устройства 8.

Конструкция каландра

По числу валков каландры подразделяются на двух-, трех-, четырех- и пятивалковые. Наиболее распространенные схемы расположения валков приведены на рис. 6.2. В линию вертикально выполняются двух-, трех-, четырех- и пятивалковые каландры (рис. 6.2, а, б, в, г), в линию горизонтально — только двухвалковые каландры (рис. 6.2, д). L-образные каландры бывают четырех- и пятивалковые. Различают L-образные прямые (рис. 1е, ж) и перевернутые (рис. 1, з) каландры; Г-образ-ные четырех- (рис. 1, к) и пятивалковые (рис. 1, л) каландры; каландры в виде косого Г (рис. 1, и); Z-образные четырех-валковые каландры (рис. 1, м, «); треугольные трехвалковые каландры (рис. 1,о).

По назначению различают каландры листовальные— для получения тонких листов и пленок — обычно четырех- и пятивалковые (рис. 1, б, е, ж, з, и, м, н); тиснильные — для тиснения поверхности пленок или листов (рис. 1, в, д); дублировочные — для дублирования пропитанной ткани или листов термопластичного материала (рис. 1, а, з, е, м, н); гладильные — для обработки поверхности жестких материалов (рис. 1, а, в, д); отжимные — для удаления избытка пропитывающего материала, например при изготовлении специальных картонов (рис. 1, а, в, д).

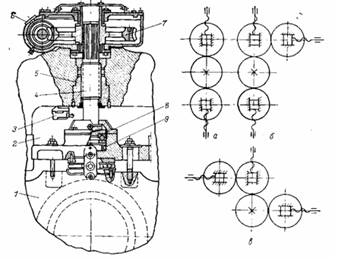

Рис. 1 Схемы расположения механизмов регулирования зазора на трехвалковом

(а), Г-образном (б) и

Z

-образном (в) каландрах

.

Валки каландров современной конструкции приводятся от индивидуальных электродвигателей постоянного тока 1 (см. рис. 2), которые устанавливаются на общем блок-редукторе 2. Понижающий редуктор привода каждого валка располагается в отдельном корпусе. Каждый валок соединяется с выходным валом редуктора при помощи своего карданного вала 9. При таком приводе возможный диапазон изменения фрикции ограничивается только регулировочными характеристиками двигателей и обычно позволяет изменять окружную скорость валков в диапазоне 1 :10, обеспечивая постоянство заданной скорости с точностью ±0,2%. Схемы расположения механизмов регулирования зазора на каландрах с различным числом и расположением валков приведены на рис. 6.6. В последнее время в каландрах широко применяют гидроприводы в механизмах для выбора люфта валковых подшипников, перекоса валков и регулирования зазоров. Рабочие цилиндры гидроприводов монтируют на станинах каландра, а штоки поршней цилиндров соединяют с корпусами валковых подшипников. В каландрах применяют централизованную, индивидуальную и комбинированную системы смазки. Централизованная система работает на жидкой или консистентной смазке.

Реклама

Если необходимо охлаждать циркулирующее в системе масло, отводя тем самым избыточное тепло от смазываемых механизмов, то следует использовать жидкую смазку. Централизованная система жидкой смазки универсальна и может применяться для смазки как подшипников скольжения, так и подшипников качения. Консистентная смазка используется в основном для подшипников качения.

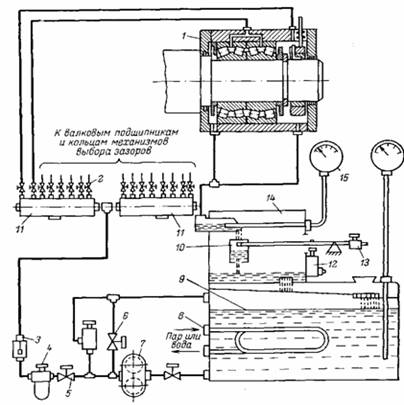

Типовая система централизованной смазки (рис. 3) состоит из обогреваемого масляного бака 9, шестеренчатого насоса 7, фильтра 4, обратного клапана 3, коллектора регулировочных вентилей 11, системы трубопроводов, разводящих масло к точкам смазки на подшипниковых узлах 1.

Перед пуском каландра для подогрева масла в змеевик 8 подается пар. При закрытом вентиле 5 и открытом перепуск ном кране 6 включается шестеренчатый насос 7. На этой стадии масло еще не поступает к подшипникам, а циркулирует по контуру масляный бак 9 — насос 7 —бак 9 до тех пор, пока оно не нагреется до необходимой температуры. После этого открывается вентиль 5, а кран 6 закрывается. Масло через фильтр 4 и обратный клапан 3 поступает в коллекторы регулировочных вентилей 11, а затем через регулировочные вентили 2 направляется к точкам смазки на подшипниках.

Рис. 3

Из подшипников масло по трубопроводам сливается в маслоприемник 14, снабженный термопарой с дистанционным вторичным прибором 15. Из маслоприемника масло стекает в стакан 10, укрепленный на коромысле с противовесом 13. В дне стакана имеется отверстие, через которое масло вытекает в маслозаборник бака 9. При заданном расходе масла в стакане поддерживается определенный уровень его, благодаря чему вес стакана превышает вес противовеса, и рычаг, надавливая на конечный выключатель 12, разблокирует привод каландра. Если по каким-либо причинам расход масла снижается, то соответственно уменьшается и его уровень в стакане. Тогда стакан под действием противовеса 13 поднимается, срабатывает конечный выключатель 12, и привод каландра отключается. Такая система контроля подачи масла имеется у каждого подшипника каландра. Поэтому нарушение режима смазки любого подшипника приводит к останову каландра.

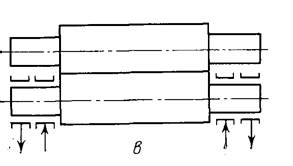

На тихоходных каландрах, предназначенных для изготовления толстых листов и линолеума О<20 м/мин), можно применять общий редуктор с приводом от одного электродвигателя (рис. 4 а). На современных быстроходных каландрах каждый валок имеет свой индивидуальный электродвигатель (рис.4 б)

Рис.4 Кинематические схемы приводов каландра:

а

—с общим электродвигателем и карданными валами; б —с блок-редуктором, комплектом карданных валов и индивидуальными фланцевыми электродвигателями; / — электродвигатель; 2 —соединительная муфта; 3 — редуктор; За — блок-редуктор; 4 — карданный вал; 5 — валок каландра.

Изменение ширины каландруемого листа при переходе с одного валка на другой

Методы компенсации прогиба валков каландра

Под действием распорного усилия валки каландра прогибаются. Если валки имеют цилиндрическую форму, толщина каландруемого изделия (листа или пленки) будет по ширине переменной. Поскольку прогиб валков в центре максимален, толщина изделия в центре будет больше, чем на краях, на величину прогиба.

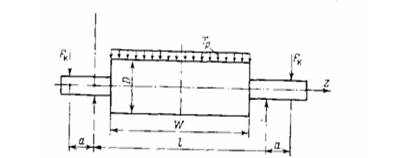

Схема расположения координатных осей и нагрузок при расчете прогиба валков

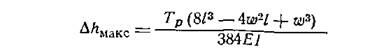

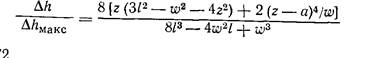

Зная распорное усилие, можно рассчитать максимальный прогиб в центре валка:

где ∆hмакс — максимальный прогиб валка в центральной части; Тр

— усилие, действующее на 1 см длины валка; / — расстояние между подшипниками валков; w— ширина рабочего участка валка; Е — модуль упругости материала валка; / — полярный момент инерции сечения валка.

Распределение прогиба по длине описывается уравнением:

Фактическое изменение профиля сечения зазора равно удвоенной величине прогиба валка.

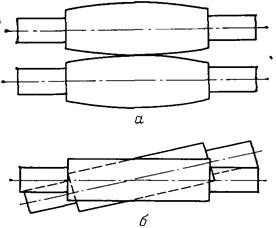

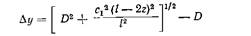

Для получения равнотолщинного изделия необходимо обеспечить полную компенсацию прогиба валка. Для этого применяют три основных метода (рис. 5): бомбировку валков (рис. 5,а); перекрещивание валков (рис. 5,6); контризгиб валков (рис. 5,в).

Бомбировка валков — метод, заключающийся в придании внешнему калибрующему валку каландра бочкообразной формы. Диаметр средней части такого валка делают несколько большим, чем на его концах, а профиль поверхности выполняют по параболе. Применение бомбировки позволяет полностью скомпенсировать прогиб валка только для одного определенного значения распорного усилия, соответствующего для каждого значениям параметров процесса ho, U, Т). Изменение любого из этих параметров (и прежде всего толщины каландруемого изделия) сопровождается изменением распорного усилия и, следовательно, изменением прогиба валка. Поэтому одна бомбировка никогда не может обеспечить полной компенсации прогиба валка при всех рабочих режимах.

Перекрещивание валков

— метод, при котором внешний калибрующий валок поворачивается в горизонтальной плоскости вокруг вертикальной оси, проходящей через середину валка. Вследствие поворота зазор на краях валка оказывается больше, чем в середине.

Рис.5

Выражение (6.8)—это уравнение равнобочной гиперболы. Сопоставление его с уравнением (6.7), описывающим линию прогиба валка, показывает, что метод перекрещивания не обеспечивает полной компенсации прогиба по всей длине валка. Даже если подобрать величину перекрещивания так, чтобы полностью скомпенсировать прогиб в центре валка (A/iM

aK

c = ~Ау\г

=1 /2), то и в этом случае сечение каландруемого листа не будет иметь правильной прямоугольной формы.

Каландровый агрегат для производства поливинилхлоридной пленки

Агрегат для производства пленки каландровым методом и нанесения на нее клеящего слоя (рис. 6) состоит из трех дозировочных весов 1, 2 я 3, бункера 4, двухстадийных порошковых смесителей 5, червячного осциллирующего смесителя непрерывного действия 6 (40С 300-1), качающегося транспортера питателя 7, Г-образного четырехвалкового каландра 8 (710X1800), отклоняющего барабана 9, регуляторов натяжения пленки 10 и 13, охлаждающего устройства 11, установки для съема статического электричества 12, радиоизотопного толщиномера (РТП2-65) 14, намоточного устройства 15, магнитного сепаратора 16, напылителя 17, подъемника 18, коллектора 19, установки для нанесения слоя клея и сушки поверхности пленки 20, автомата для намотки липкой ленты 21, стеллажа-конвейера 22 для 48-часовой выдержки рулонов, станка для поперечной резки рулонов 23, загрузочного транспортера 24.

Рис.6 Схема каландрового агрегата для получения поливинилхлоридных пленок

с клеящим слоем

Затем пленка последовательно проходит через регулятор натяжения 13, радиоизотопный толщиномер 14 и поступает на намоточное устройство 15, на котором она наматывается в рулоны диаметром 800 и шириной 1800 мм. Готовые рулоны тельфером 18 подаются к накопителю 17, через дверцу которого они поступают на установку 20 для нанесения клеевого слоя и сушки пленки.

Установка 20 представляет собой ленточный транспортер, помещенный в сушильную камеру тоннельного типа. Рулон пленки устанавливают в центре размоточного устройства, помещаемого в передней части рамы транспортера. Механизм для нанесения клея состоит из обогреваемого горячей водой приводного ролика, ножа-ракли, стола, ограничительных ножей и рамы. Нож, с помощью которого устанавливается толщина клеевогослоя на пленке, имеет систему крепления, позволяющую перемещать его в трех взаимно перпендикулярных направлениях. Клей на пленку поступает из обогреваемого горячей водой резервуара, установленного над механизмом нанесения клея.

После того как на пленку нанесен клеевой слой, она поступает на транспортер, проходящий через сушильную камеру длиной 13 м со скоростью 5 м/мин (поперечное сечение 1900 X Х3500мм). В камере при температуре 60—80 °С происходит испарение растворителя, и клеящий слой приобретает необходимые свойства.

В камере имеется система аварийной вытяжной вентиляции, срабатывающая по сигналу датчика взрывоопасной концентрации паров растворителя.

После сушильной камеры липкая пленка поступает на автомат намотки 21, на раме которого установлены пневмоницилиндры системы перезарядки, срабатывающей по достижении диаметра рулона 250 мм и передающие рулон на стеллаж-конвейер 19, состоящий из транспортера элеваторного типа и лажа. Он предназначен для приема рулонов липкой пленки их транспортировки и выдержки в течение 48 ч. Снаружи стеллажа в месте выхода рулонов смонтирован стекатель для автоматической передачи через заданное время рулона на загрузочный транспортер 24, который автоматически подает их в накопитель, откуда рулон поступает на нок поперечной резки 23. Готовые бобины пленки подаются упаковочный станок.

Насовременных каландровых агрегатах можно производить пленки или листы шириной до 2,5 м и толщиной 1—2 мм. Дальшему увеличению толщины препятствует появление воздушных пузырей.

|