Балановский А.Е. ,ИрГТУ (ИРКУТСК)

Исследование триботехнических свойств гребней

колесных пар подвижного состава после

плазменного упрочнения

В конце 80-х годов на отечественных железных дорогах обострилась проблема износа колес подвижного состава и рельсов, непотерявшая своей актуальности и сегодня [1,2]. На ВСЖД, начиная с 1989 г., проводились работы по снижению износа колес подвижного состава с использованием различных мероприятий, таких как рельсосмазывание и гребнесмазывание, плазменное упрочнение, оптимизация технологии обточки колесных пар, профильная механическая обработка головки рельса. Внедрение на дороге всего комплекса мероприятий позволило снизить износ в паре трения «колесо-рельс-тормозная колодка» в 3-6 раз. Однако вопрос о причинах повышенного износа колес и рельсов остается открытым.

В данной работе приводятся результаты исследований триботехнических свойств гребней колесных пар подвижного состава после плазменного упрочнения и их изменения в процессе эксплуатации.

Теоретические предпосылки

Триботехническая система «колесо-рельс» основана на двух антагонистических принципах. Во фрикционном контакте первый определяет силу тяги локомотива по сцеплению с рельсом, а второй определяет износ колесных пар и рельсов. Оба принципа связаны между собой коэффициентом трения, с ростом которого коэффициент тяги возрастет, а износ в паре трения колесо-рельс увеличивается и наоборот. С целью увеличения коэффициента тяги, в пару трения подается песок и, в тоже время, с целью уменьшения износа, в пару трения подается смазка. Песок является сильнейшим абразивом и значительно влияет на износ колеса и рельса. Кроме того, исследования [3] показали, что после прохода первого колеса размол песка практически завершается, а поверхность песка увеличивается в 4-5 раз и становиться адсорбционно-активной средой, интенсивно поглощающей в своих порах смазку и влагу. В связи с этим, лубрикационные пленки на поверхности трения колесо-рельс после попадания на них песка выполняют разделительные свойства и не защищают ее от износа.

Колесные пары являются основными элементами ходовой части и наиболее ответственными узлами подвижного состава. Железнодорожные колеса реализуют следующие функции [4-7]:

Реклама

- обеспечение перемещения экипажа относительно рельсов, что связано с восприятием конструкцией колеса значительных статических и переменных нагрузок;

- обеспечение качения колеса с продольным и поперечным проскальзыванием относительно поверхности рельса в условиях контактных давлений, превосходящих предел текучести колесной стали;

- выполнение поверхностью катания роли «тормозного барабана», воспринимающего нагрев и охлаждение с высокой скоростью, а также высокие напряжения сдвига и сжатия при значительном разогреве металла обода колеса.

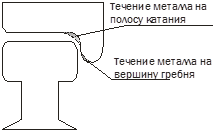

Качение колеса по рельсу с проскальзыванием (от 0 до 100 %) вызывает в основном два процесса разрушения: объемную пластическую деформацию (снятие) и абразивный износ. Объемная пластическая деформация неравномерна по глубине от поверхности катания, достигает наибольших величин непосредственно у поверхности и уменьшается по мере удаления от нее. Согласно [5], давление в контакте «колесо-рельс» в реальных условиях эксплуатации изменяется от 1,7 s (s - предел текучести колесной и рельсовой стали) до 3s и более. Результатом пластической деформации является течение металла из зоны основания гребня на поверхность катания и на вершину гребня, рис. 1.

Рис. 1 Результат пластической деформации в паре трения «колесо-рельс»

В ходе пластической деформации начинают протекать процессы истирания, включающие в себя: микросрез, схватывание, образование усталостных трещин и т.д. Уменьшение влияния пластической деформации на процессы истирания в условиях эксплуатации возможно за счет регулирования свойств микроструктуры колесной и рельсовой стали, которое можно осуществить за счет термической обработки стали. Таким образом, мы выходим на важнейшую механическую характеристику колесных и рельсовых сталей, отвечающую не только за прочностные свойства, но и триботехнические – соотношение значений твердости в системе «колесо-рельс».

Согласно работам И.В. Крагельского [8], для передачи крутящего момента и обеспечения сцепления колеса с рельсом, необходимо внедрение колеса в опорную поверхность рельса. При этом, для обеспечения протекания нормального износа в системе «колесо-рельс» с проскальзыванием до 10 %, соотношения твердостей должно составлять как минимум 1,2 : 1, т.е. при твердости колеса на 20 % превышающей твердость рельса. Однако с переходом в конце 50-х годов на объемно-закаленные рельсы, соотношение в паре «колесо-рельс» было нарушено и составляет сегодня 1 : 1,4, что приводит к ухудшению сцепления, увеличивает проскальзывание и вызывает интенсивный износ колесных пар.

Реклама

В работах [4,7] на основе анализа мирового опыта и экспериментальных работ сделан вывод: увеличение твердости колеса на 1 НВ в эксплуатационном интервале твердостей увеличивает их износостойкость на 1-2 %. Кроме того, увеличение твердости колес от 250 до 600 НВ практически не влияет на износ и контактную долговечность рельса, а контактно–усталостная долговечность колес возрастает пропорционально квадрату приращения их твердости.

В работе [9] показано, что поверхностный слой в трибосистеме «колесо-рельс» в реальных условиях эксплуатации, в особенности гребни и боковые поверхности рельса, упрочняется. Причем, глубина фрикционного слоя достигает 0,01-0,03 мм, а приращение твердости на поверхности - от 220 до 1200 HV0,1

(нижний индекс – нагрузка на индентор, кгс). По мнению авторов [9], механизм упрочнения фрикционного слоя более сложный, чем просто его наклеп или закалка с фазовыми превращениями, хотя высокие контактные нагрузки до 1000-1500 МПа и высокие температуры до 1000°С существуют в малых объемах фактического контакта «колесо-рельс». Однако они существуют в течение тысячных долей секунды. Поэтому правильнее говорить не о нагреве или наклепе поверхностного слоя, а о его высокой энергонасыщенности. При такой плотности энергии металл в слое сдвига течет аморфно, как жидкое стекло. Этот механизм деформирования, по мнению [9], можно определить как бездифузионный недислакационный высокоэнергетический аморфный сдвиг. После выхода из зоны трения металл в полосе скольжения мгновенно охлаждается, сохраняя при этом аморфную структуру металлического стекла с твердостью 800 HV и более.

Таким образом, из краткого анализа видно, что повышение износотойкости пары трения «колесо-рельс» - сложный многофакторный процесс, требующий комплексного подхода. В то же время, первым и естественным шагом к решению этой проблемы является устранение сложившегося соотношения твердостей.

На сегодняшний день существует несколько способов повышения твердости гребней колесных пар, которые классифицируются по способу нагрева и охлаждения:

- объемная закалка в печах;

- закалка ТВЧ;

- закалка лазерным, электронным лучами;

- закалка плазменной дугой (струей);

- электроконтактная закалка;

- кислородно-ацитиленовая закалка;

- лазерная наплавка;

- плазменное напыление.

На ВСЖД в 1994 г. были начаты работы по разработке и внедрению плазменного поверхностного упрочнения гребней коленых пар, как наиболее простого и дешевого способа, по сравнению с другими, позволяющего обрабатывать как выкаченные колесные пары, так и, что самое главное, производить закалку непосредственно под электровозом или вагоном (без выкатки колесных пар) [1-3]. За восемь лет работы на ВСЖД открыты 12 участков плазменного упрочнения гребней колесных пар и обработано более 35 500 колесных пар. В течение этих лет проводились исследования триботехнических свойств упрочненных колесных пар на фиксированном участке ВСЖД, а именно на горном участке Иркутск-Слюдянка. Выбор участка для проведения исследования был не случаен - это самый сложный участок ВСЖД с точки зрения интенсивности износа пары «колесо-рельс».

Протяженность участка 121 км, 92 % участка состоит из кривых, на горизонтальный путь приходиться всего 9 км. Известно, что наибольший износ в паре «колесо-рельс» происходит при вписывании экипажной части в кривые рельсового пути с радиусом менее 500 м. На участке Иркутск-Слюдянка кривые радиусом 300 м и менее составляют 32 %, кривые радиусом 300-350 м – 36 %, радиусом 350-450 м – 14 % и около 10 % - кривые радиусом 500-650 м.

Из истории внедрения плазменного упрочнения на ВСЖД

Первые колесные пары в количестве 4 шт. были упрочнены в 1993 г. в вагонном депо Иркутск-Сортировочный. Однако по причине отсутствия своего приписного парка вагонов испытания не проводились. В 1994 г. в локомотивном депо Слюдянка был организован пост плазменного упрочнения выкаченных колесных пар электровозов, где прошли упрочнение 10 колесных пар. В связи с неисправностью оборудования эти колесные пары не были подкачены под электровоз, и поэтому участок по упрочнению пришлось создавать непосредственно под электровозом. В марте 1995 г. первый электровоз ВЛ 10Т

-759 вышел на линию с полностью упрочненными колесными парами, глубина упрочненного слоя составляла 1,5 мм, и эксплуатировался на участке Иркутск–Слюдянка в течение 60-ти дней. В течение каждых 48 часов эксплуатации электровоза проводились измерения износа гребней колесных пар. Износ упрочненных колесных пар был в 2,5 – 3,4 раза меньше по сравнению с неупрочненными, находящимися в эксперименте в то же время. Получив первые результаты, руководством ВСЖД было решено продолжить испытания. В течение 1995 г. на горном участке Иркутск–Слюдянка прошли испытания 420 упрочненных колесных пар электровозов, которые показали, что:

- износ (мм) упрочненных колесных пар, в зависимости от места расположения в тележке, в 2-4 раза меньше по сравнению с не упрочненными колесными парами;

- пробег (км) упрочненных колесных пар между обточками увеличился в 2,5 –4,5 раза.

В 1996 – 1999 г.г. работы по внедрению технологии плазменного упрочнения гребней колесных пар на электровозах и вагонах были продолжены, что позволило накопить статистический материал по механизму износа гребней.

Методика исследования

На ВСЖД электровозы–толкачи эксплуатируются на фиксированных участках дороги. Кроме того, дорога имеет свой приписной парк пассажирских вагонов, которые эксплуатируются и приходят на текущий ремонт в депо приписки. В связи с этим, количественные измерения линейного износа гребней колесных пар можно проводить через определенный промежуток времени эксплуатации, который легко переводится в километры пробега. Следовательно, можно построить экспериментальную кривую изнашивания упрочненных и неупрочненных колесных пар.

Так, для электровозов–толкачей на участке Иркутск–Слюдянка был определен временной отрезок эксплуатации 72 часа (т.к. по инструкции он заходит на заправку и технический осмотр). В течение 72 часов толкач успевает сделать 3–4 рейса, что равняется 380-500 км пробега. Пассажирские колесные пары подкатывались под поезда местного следования, такие как: Иркутск–Усть-Илимск (2914 км.), Иркутск–Тайшет (1340 км.), Иркутск–Наушки (1424 км). Износ на них измерялся после каждого рейса.

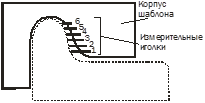

Для определения износа гребней колесных пар использовались железнодорожные шаблоны, а также специально спроектированный 6-титочечный шаблон фирмы Плазмопротек. Этот шаблон позволяет измерять износ гребня колесной пары в шести точках от вершины до выкружки при помощи индикаторного нутромера часового типа с ценой деления 0,01 мм и точностью измерения 0,009 мм. Использование данного измерительного шаблона позволяет проводить экспериментальные исследования по динамике износа гребня в процессе эксплуатации (рис.2).

Рис. 2 Принцип измерения износа гребня при помощи 6-точечного шаблона

Кроме того, для построения кривых износа гребня в динамике использован «метод слепков», который копировал гребень через определенный промежуток времени и впоследствии строились профилограммы гребня.

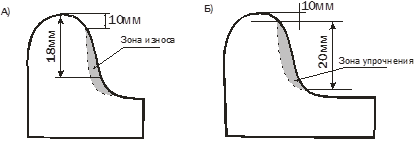

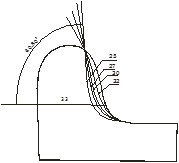

Рис.3 Определение схемы упрочнения гребней колесных пар электровозов на участке Иркутск-Слюдянка в 1995 году.:

А). изношенный гребень ; Б). принятая зона упрочнения гребня

Для измерения макротвердости гребней колесных пар в процессе эксплуатации использовался твердомер ТЭМП-2, а для определения микротвердости по глубине упрочненного и неупрочненного слоя на образцах использовался ПМТ-3.

Исследования по образованию трещин, сколов, выщербин на упрочненных и неупрочненных поверхностях определялись при помощи визуального осмотра с 10-кратным увеличением, а также цветной и ультразвуковой дефектоскопией через определенные интервалы времени.

С целью повышения достоверности результатов на колесе отмечалось 3 точки под углом 2000

, в которых каждый раз проводились измерения. Исследования проводились на колесных парах, обточенных по профилю ГОСТ 11018 – 87 и ДМЕТИ.

Кроме того, были исследованы различные режимы плазменного упрочнения:

- плазменное упрочнение в режиме струи;

- плазменное упрочнение в режиме дуги;

- плазменное упрочнение со сканированием дуги;

- плазменное термоциклирование;

- плазменное упрочнение двумя дорожками;

- плазменное легирование.

Поверхность гребня, подлежащая упрочнению, определялась на основе статистических данных по износу гребней колесных пар, эксплуатирующихся на участке Иркутск–Слюдянка. Всего было проанализировано 88 колесных пар. В результате была определена зона упрочнения гребня, рис.3.

Для других участков дороги, где наблюдается остроконечный накат и наплыв на полосу катания, зона упрочнения была скорректирована: захватывала вершины гребня и полосы катания.

Результаты исследования

В 1995 г. участок дороги Иркутск–Слюдянка был единственным участком постоянного тока, где эксплуатировались электровозы–толкачи ВЛ 10 т. В 1996 г. с переходом на переменный ток появились новые типы электровозов – толкачей ВЛ 80 т, ВЛ 80 с, ВЛ 80 р, которые используют рекуперативное торможение, а нагрузка на ось у них больше по сравнению с ВЛ 10 т. Однако сильных различий в механизме изнашивания гребней колесных пар не наблюдается, что будет показано ниже. Поэтому в дальнейшем нет необходимости учитывать влияние фактора «типа техники» на проблему износа гребней колесных пар. Кроме того, в 1995 – 1996 г.г. на дороге максимальная толщина гребней колесных пар при выпуске электровозов на линию принималась 32-33 мм, а выбраковка проводилась при толщине гребня 25,5–26,5 мм. В дальнейшем этот норматив был пересмотрен.

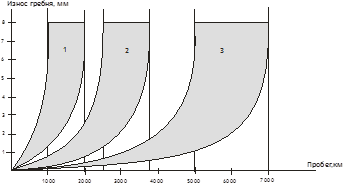

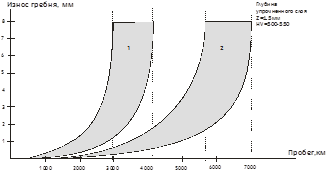

На рис.4(а) представлены данные по износу неупрочненных гребней колесных пар для различного диапазона толщин бандажа. После выбраковки поверхность гребней при визуальном осмотре покрыта многочисленными углублениями рваной формы диаметром 0,1–2,5 мм. По всей видимости процесс изнашивания неупрочненных колесных пар протекает следующим образом: на площадке фактического контакта гребня бандажа с головкой рельса происходит пластическая деформация мягкого металла бандажа, что сопровождается «разрыхлением» в отдельных местах структуры металла с последующим отделением небольших блоков (выкрашивание). Дополнительное воздействие ударно–абразивного изнашивания вызывает развитие процессов микрорезания и растрескивания поверхностного слоя, контактирующего с головкой рельса. Поверхность гребня бандажа покрывается многочисленными рваными ямками, которые под действием пластической деформации разрушаются. Данный механизм изнашивания прослеживается на протяжении всего периода эксплуатации до предельно допустимой толщины гребня.

А).

1 – диапазон толщин бандажа 50-60 мм (выборка 35 к.п.)

2 - диапазон толщин бандажа 60-75 мм (выборка 47 к.п.)

3 – диапазон толщин бандажа 75-94 мм (выборка 28 к.п.)

Б).

1 – диапазон толщин бандажа 50-60 мм (выборка 35 к.п.)

2 – диапазон толщин бандажа 60-75 мм (выборка 50 к.п.)

Из рис. 4(б) видно, что износ упрочненных гребней несколько отличается и выделяются некоторые этапы в механизме изнашивания. Это отчетливо видно, если рассмотреть кривую изнашивания упрочненного слоя (рис.5), где показаны эти этапы.

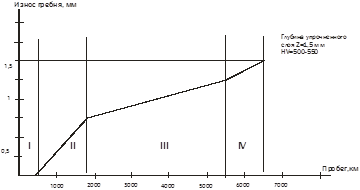

Рис.5 Кривая изнашивания упрочненного слоя на гребнях колесных пар ВЛ 10 с диапазоном толщин бандажа 92-94 мм (выборка 30 к.п.)

Первый этап характеризуется отсутствием стадии приработки, т.к. некоторое время (порядка 500 км) гребень работает практически без истирания. Однако под действием переменных контактных напряжений и твердых частиц абразива, попадающих в область контакта гребня с головкой рельса, начинают протекать процессы микрорезания отдельных блоков металла. Частицы износа отделяются в виде «чешуек». С учетом смешанного типа изнашивания гребня в виде ударно–абразивного износа, фрикционной и контактной усталости происходит разрушение тонкого поверхностного слоя глубиной 0,1-0,8 мм, что характерно для этапа приработки трущихся поверхностей [10-13]. Разрушение микрообъемов поверхностного слоя происходит циклично за Х циклов. Следовательно, интенсивность изнашивания Iп на стадии приработки в аналитической форме должна включать в себя три комплекса [10] в различных степенях:

- первый комплекс Rmax/S определяет параметры шероховатости контактирующих тел;

- второй комплекс r/E – напряжение состояния ;

- третий комплекс E¢/s - механические свойства материалов.

Однако провести аналитический расчет с учетом динамики очень сложно, т.к. один из важных факторов Р (давление), определяющий силовое воздействие пары трения, величина нелинейная. В связи с этим, второй этап (приработка) износа упрочненного гребня является наиболее динамичным по сравнению с другими этапами.

Третий этап – это установившееся изнашивание, которому характерно отсутствие микровыкрашивания. Поверхность металла гребня блестящая, гладкая. Процесс установившегося изнашивания упрочненного слоя заключается в деформировании, разрушении и непрерывном воссоздании на отдельных участках гребня поверхностного слоя со стабильными свойствами. При этом скорость изнашивания tga»const. По мере изнашивания упрочненного слоя его толщина уменьшается, и он уже не так воспринимает контактные нагрузки, что вызывает развитие процессов микрорезания и микроскалывания.

Четвертый этап заключается в увеличении интенсивности изнашивания упрочненного слоя – катастрофический износ. После полного изнашивания упрочненного слоя износ гребней возрастает (рис.6), т.к. происходит резкое изменение физико–механических свойств металла (структура, шероховатость, твердость, коэффициент трения и т.д.).

Рис. 6 Кривая изнашивания упрочненного слоя на гребнях колесных пар ВЛ 10 с диапазоном толщин бандажа 80-94 мм (выборка 110 к.п.)

Однако эксперименты показали, что увеличение износа протекает до определенной величины 0,5 – 2,4 мм, после чего наблюдается небольшое снижение интенсивности изнашивания. В дальнейшем на поверхности гребня появляются выщербины, выкрашивания, что характерно для катастрофического износа.

Таким образом, упрочненные колесные пары имеют в динамике VIII этапов изнашивания, и для каждого этапа характерны свои особенности.

Как уже отмечалось выше, в 1995-1996 г.г. допустимый износ гребней колесных пар составил 8 мм. Однако проведенные исследования показали, что после износа упрочненного слоя (3мм), интенсивность износа гребня значительно ниже, чем у неупрочненных колесных пар. Это объясняется улучшением условий контактирования гребней колесных пар и головки рельса [7].

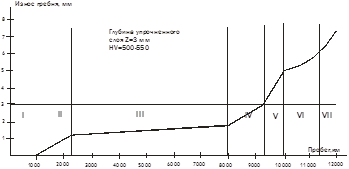

Исследования по построению поперечного профиля гребня в процессе эксплуатации методом «слепков» и профилограмм показали (рис.7), что:

- выбранная схема упрочнения гребней колесных пар на участке Иркутск–Слюдянка соответствует реальному механизму износа;

- при толщине гребней колесных пар в диапазоне 30-27 мм, интенсивность износа уменьшается, из-за изменения угла наклона на 10-15°.

Рис. 7 Профиль поперечного сечения гребней колесных пар ВЛ 10 на участке Иркутск-Слюдянка в процессе эксплуатации

Оценка трещиностойкости и распределения остаточных напряжений в упрочненном слое колесной и бандажной стали была проведена на образцах [2]. Поэтому при проведении эксплутационных испытаний большая роль отводилась дефектоскопированию как после упрочнения. так и в процессе эксплуатации. На первых электровозах применялась цветная дефектоскопия гребней колесных пар, однако в виду большой трудоемкости и низкой производительности (4 часа на электровоз) от данного способа отказались. Кроме того, этим способом нельзя дефектоскопировать колесные пары в процессе эксплуатации, т.к. риски, борозды, выкрашивания, образующиеся в результате абразивного износа гребней, будут квалифицироваться как недопустимые дефекты и трещины.

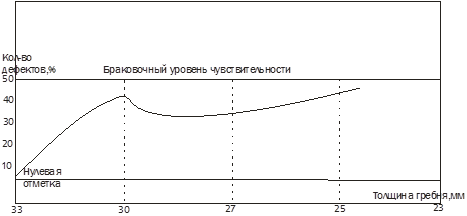

Рис. 8 Данные ультразвуковой дефектоскопии неупрочненных колесных пар в процессе эксплуатации (выборка 68 к.п.)

Наиболее оптимальным способом является ультразвуковая дефектоскопия, которая позволяет не только выявить трещину и другие дефекты, но и указать протяженность. Ультразвуковой дефектоскопии подвергались все колесные пары до и после упрочнения. Трещины и другие дефекты отсутствовали. Несколько сложная картина была при дефектоскопировании колесных пар, находящихся в эксплуатации по причине механизма изнашивания упрочненных и неупрочненных пар.

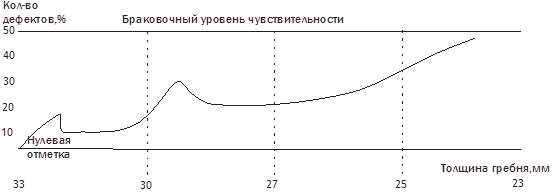

Рис. 9 Данные ультразвуковой дефектоскопии упрочненных колесных пар в процессе эксплуатации (выборка 50 к.п.)

На рисунках 8, 9 показаны результаты дефектоскопирования неупрочненных и упрочненных колесных пар, которые дополняют данные по механизму износа. Видно, что для неупрочненных колесных пар также характерны стадии приработки, установившегося и катастрофического износа. Трещин и сильных выкрашиваний в процессе эксплуатации упрочненных колесных пар не обнаружено. Таким образом, опасения о том, что в процессе эксплуатации упрочнение гребней колесных пар будет являтся инициатором трещинообразования, не подтвердилась.

В ходе работ были испытаны технологии доупрочнения колесных пар после износа упрочненного слоя без предварительной механической обработки. Износостойкость колесных пар была в 2-3 раза выше по сравнению с однократным упрочнением колесных пар. Для решения проблемы одностороннего износа колесных пар (колесная пара установлена с перекосом) было предложено проводить упрочнение быстроизнашивающего колеса, а второе оставлять неупрочненным. Проведенные испытания показали, что односторонний износ устраняется и колесные пары изнашиваются равномерно.

При проведении исследований по измерению макротвердости на поверхности гребней колесных пар в процессе их эксплуатации дополнительного повышения твердости не зафиксировано. Поэтому бытующие мнение о том, что в процессе эксплуатации гребни колесных пар сильно упрочняются, не подтвердились. Кроме того, анализ данных показал, что происходит снижение твердости на 10-30% по сравнению с первоначальной твердостью. Причины, вызывающие снижение твердости металла гребня в процессе эксплуатации, пока неизвестны, и требуется провести отдельные исследования по этому вопросу.

Литература:

1. Мороз Б.А., Марютин К.А., Балановский А.Е. Комплексная система ресурсосбережения колес и рельсов (опыт Восточно-Сибирской железной дороги) //Локомотив, 1998, № 19, с. 19-22.

2. Балановский А.Е., Глазков В.С., Мороз Б.А. и др. Плазменное упрочнение гребней колесных пар подвижного состава / Сб. тр. СГУПС «Новые технологии на ВСЖД». Новосибирск: СГУПС, 1999, с. 57-65.

3. Балановский А.Е., Хаяси С.М. Проблема износа пары трения колесо-рельс (краткий анализ и предложения). – Иркутск: Плазмопротек, 1997, 56 с.

4. Марков Д.П. Повышение твердости колес подвижного состава (предпосылки и перспективы) // Вестник ВНИИЖТ, 1995, № 3, с. 10-17.

5. Пашолок И.Л., Харитонов В.Б. О возможном повышении износостойкости железнодорожных колес // Вестник ВНИИЖТ, 1997, № 1, с. 41-45.

6. Ларин Т.В. Износ и пути продления срока службы бандажей железнодорожных колес. – М.: Трансжелдориздат, 1958, 168 с.

7. Марков Д.П. Закалка гребней колес подвижного состава на высокую твердость для снижения бокового износа // Вестник ВНИИЖТ, 1997, № 1. с. 45-51.

8. Крательский И.В. Трение и износ. – М.: Машиностроение, 1968, 480 с.

9. Богданов В.М., Марков Д.П., Пенькова Т.И. Оптимизация триботехнических характеристик гребней колес подвижного состава // Вестник ВНИИЖТ, 1998, № 4, с. 3-9.

10. Тененбаум М.М. Сопротивление абразивному изнашиванию. - М.: Машиностроение, 1976, 270 с.

11. Рыбакова Л.М., Куксенова Л.И. Структура и износостойкость металла. - М.: Машиностроение, 1982, 209 с.

12. Гаркунов Д.Н. Триботехника – М.: Машиностроение, 1985. 425 с.

13. Неглинский В.В. Обобщение результатов эксплуатационных наблюдений за изнашиванием реборд колесных пар локомотивов // Трение и износ, 16, 1995, № 1, с. 119-125.

14. Балановский А.Е., Марютин К.А., Коротаев Е.Н. Плазменное упрочнение гребней колесных пар подвижного состава (результаты работы за пять лет на ВСЖД) / Сб.тр. НПФ Плазмопротек «Ресурсосберегающие технологии и оборудование» к 100-летию ВСЖД. – Иркутск: Плазмопротек, 1998, с. 34-39.

|