| Введение

Совершенствование конструкции изделия РЭС связано с необходимостью применения новых конструкционных материалов, обладающих особыми свойствами, и поэтому возникает ряд технологических проблем при обработке новых материалов или изготовлении изделий, форма поверхности которых и ее состояние не могут быть получены известными механическими методами. Наряду с обработкой особо прочных материалов большие трудности представляет обработка весьма хрупких материалов, например, полупроводников или неметаллических материалов (ситалла, кварца, керамики, поликора, стекла), получение изделий из сверхтонкой ленты (масок, микрофонных элементов и др.), получение изделий с поверхностью высокого класса, удаление деформированного слоя, снятие заусенцев. В настоящее время для решения вышеперечисленных технологических задач нашли широкое применение электрофизические методы обработки, позволяющие обрабатывать материалы с высокими механическими свойствами без применения больших механических усилий и с применением инструментов, твердость которых значительно меньше твердости обрабатываемого материала. Кроме того, электрофизические методы позволяют производить локальную обработку материалов без изменения свойств материала детали, а в некоторых случаях и улучшать физико-механические свойства (уничтожать наклеп, удалять прижоги, повышать антикоррозийные свойства, улучшать электрофизические свойства – электропроводность и магнитную проницаемость и др.).

1. Электроэрозионная (электроискровая) обработка

В основе этого метода обработки материалов лежит процесс электроэрозии электродов из проводящих материалов при пропускании между ними импульсов электрического тока. Сущность процесса электроэрозии заключается в разрушении поверхности электродов при электрическом пробое межэлектродного промежутка как в газовой среде, так и при заполнении промежутка непроводящими жидкостями (керосином, трансформаторным маслом и т.д.), причем в последнем случае процесс электрической эрозии протекает интенсивнее.

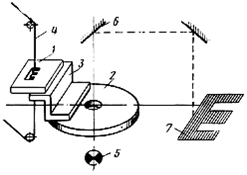

Схема электроискрового станка с генератором импульсов RC изображена на рис. 1.1. Конденсатор С, включенный в зарядный контур, заряжается через резистор R от источника тока. Когда напряжение на электродах 1 и 3, образующих разрядный контур, достигнет пробойного, то происходит разряд в виде электрической искры. Процесс возникновения и развития разряда разделяется на две стадии: подготовка канала разряда; стадия большого тока.

Реклама

Рис. 1.1. Схема электроискрового станка: 1 – электрод-инструмент; 2 – ванна; 3 – электрод-заготовка; 4 – диэлектрическая жидкость; 5 – изолятор

В первой стадии проводящие частицы, находящиеся в жидкости, под влиянием электрического поля ориентируются по силовым линиям и образуют проводящий мостик между электродами (между инструментом и деталью). При прохождении тока мостик взрывается и образуется канал сквозной проводимости. Во второй стадии через образовавшийся канал проходит вся энергия, запасенная в конденсаторе, создавая импульс тока большой мощности, разрушающий анод. Искровой разряд протекает в течение 10-5

– 10-8

с и практически не нагревает электрод (инструмент и деталь).

При прохождении искрового разряда в жидкости возникает электрогидравлическое явление, создающее взрывной эффект, который способствует удалению металла из межэлектродного промежутка, Последовательность действия разрядов, вызывающих электрическую эрозию, приводит к образованию в изделии выемки, представляющей как бы отпечаток электрода инструмента. Для нормальной работы зазор между инструментом и деталью должен быть постоянным, что обеспечивается автоматической регулировкой подачи инструмента. К инструменту предъявляется требование высокой эрозионной стойкости. В зависимости от формы электрода (инструмента) и характера обработки электроэрозионная обработка разделяется на два основных вида: электроискровая профилированным электродом-инструментом; электроискровая непрофилированным инструментом (движущей проволокой).

Электроискровая обработка профилированным электродом

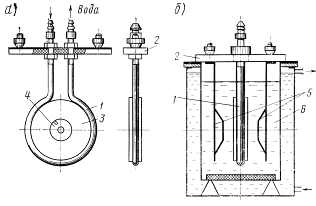

производят на станке, схема которого изображена на рис. 1.2.

Материал инструмента выбирается в зависимости от материала детали и вида операции. Например, при обработке латуни инструмент из меди или латуни; твердых сплавов – инструмент из вольфрама, молибдена, меди, латуни. Для изготовления отверстий малого диаметра используется инструмент из латуни. При шлифовке и заточке применяется инструмент из стали и чугуна. В качестве жидкости используются керосин или трансформаторное масло. При электроискровом методе применяют короткие импульсы длительностью 20 – 200 мкс и частотой 2 – 5 кГц.

Реклама

В зависимости от количества энергии в импульсе различают жесткий, средний и мягкий режимы обработки. Жесткий или средний режимы применяют для предварительной обработки; мягкий – для отделочной обработки. При жестком режиме производительность составляет 200 – 400 мм3

/мин, точность обработки – h11, h12, шероховатость поверхности Ra 40 – 20 мкм. При мягком режиме производительность составляет 0,01 –

20 мм3

/мин, точность обработки до h6, h7 и шероховатость – Ra 0,32 – 0,16 мкм (единицы и десятые доли мкм).

Рис. 1.2. Схема обработки на станке с профилированным электродом: 1 – диэлектрическая жидкость; 2 – изделие; 3 – электрод-инструмент; 4 – суппорт горизонтальный; 5 – суппорт поперечный; 6 – механизм вертикального перемещения; 7 – кронштейн со столиком для крепления детали

Недостатком электроискровой обработки профилированным инструментом является неизбежность появления конусности при изготовлении отверстий и невозможность получения профиля с острыми углами, большой износ инструмента и изменение структуры металла, химического состава и механических свойств в местах обработки на глубину порядка 0,05 – 0,1 мм.

Электроискровая обработка непрофилированным электродом

осуществляется на копировально-вырезных станках.

На рис. 1.3 изображена схема обработки сложных профилей на копировально-вырезном станке с оптической системой управления получения профиля детали. В настоящее время существуют станки с ЧПУ, программное устройство которых обеспечивает не только регулирование движений формообразования, но и регулирование технологического режима – напряжение на искровом промежутке. В станках такого типа обеспечивают управление по четырем и больше координатным осям. Обработку ведут непрофилированным инструментом – бесконечным электродом – проволокой. Применяют медную, латунную, вольфрамовую, молибденовую проволоку диаметром 0,02 – 0,03 мм.

Отличительной особенностью этого метода является высокая точность получения профилей благодаря автоматизации управления движения обрабатываемых изделий. Достигаемая точность обработки до 0,01 –

0,002 мм при шероховатости Ra – 1,25 – 0,32 мкм. Метод позволяет обрабатывать как внутренние, так и наружные поверхности сложного профиля.

Рис. 1.3. Схема копировально-вырезного станка: 1 – электрод-деталь; 2 – координатный стол; 3 – приспособление для крепления детали; 4 – электрод-проволока; 5 – подсвет; 6 – оптическая система; 7 – копир-экран

Электроимпульсная обработка.

В основе этого метода обработки лежит неодинаковая эрозия электродов при различной длительности импульсов. Экспериментально установлено, что полярный эффект при импульсах малой и средней длительности приводит к повышению эрозии анода, а при импульсах большой длительности (более 10000 мкс) катод разрушается значительно сильнее. Поэтому применяют обратную полярность включения электродов и обработку производят при действии униполярных импульсов (одного направления), создаваемых электромашинным или электронным генератором. Материалом инструментов является медь, алюминий, графит. Износ инструмента по сравнению с электроискровой обработкой значительно снижается (в 3 – 5 раза), а производительность достигает до 5000 – 15000 мм3

/мин при жестких режимах. Этот метод применяется для обработки фасонных отверстий в деталях из нержавеющих и жаропрочных сплавов, с трудом поддающихся механической обработке.

Высокочастотная электроискровая обработка

. Для обработки деталей без последующей доводки применяется высокочастотная электроискровая импульсная обработка повышенной частоты (для 300 кГц) малой мощности. Небольшая энергия в импульсах позволяет получить высокую чистоту поверхности с шероховатостью до Ra 0,63 мкм, а высокая частота следования импульсов обеспечивает более высокую производительность, чем при электроискровом методе. Для нормального протекания процесса производят принудительную прокачку диэлектрической жидкости через межэлектродный промежуток.

Для обработки деталей электроискровым методом выпускают различные станки, которые могут выполнять следующие виды обработки:

прошивку отверстий различной формы и несквозных полостей;

вырезку изделий сложного контура из листовых материалов;

гравирование знаков и рельефа на поверхности деталей;

резку материалов стандартного сортамента на заготовки;

изготовление мелкоячеистых прецизионных сеток.

2. Электрохимическая обработка

К электрохимической обработке относится группа методов, основанных на явлении анодного растворения. При пропускании тока между электродами происходит растворение металла анода. Образующийся продукт растворения в виде солей или гидроокисей металлов удаляется с поверхности либо гидравлическим потоком электролита, либо механическим путем. При этом процесс анодного растворения на микро-выступах происходит интенсивнее вследствие относительно более высокой плотности тока на вершинах выступов. Количество металла, растворяемого в результате анодного процесса, описывается формулой

, ,

где  – количество вещества в г; J

–

ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес. – количество вещества в г; J

–

ток в A; t – время в с; n – валентность; F =96464 – число Фарадея; A – молекулярный вес.

Катодом служит инструмент различной формы, изготовленный из стали, меди, латуни. В качестве электролитов обычно используются водные растворы хлорных, сернокислых и азотнокислых солей (NaCl, NaNO3

, Na2

SO4

). Электрохимическая обработка в проточном электролите применяется для прошивки отверстий и полостей, резки заготовок и др. операций. Схема для получения отверстий изображена на рис. 2.1.

При прошивке отверстий электролит подают во внутреннюю полость электрода под давлением. Участки поверхности, не подвергаемые обработке, и нерабочие поверхности инструмента изолируют токонепроводящими материалами. Электрохимическую разрезку заготовок и вырезку деталей по сложному контуру выполняют дисковыми проволочными электродами в проточном электролите. Вырезка производится с точностью 0,08 – 0,5 мм и чистотой поверхности Ra 1,25 – 2 мкм.

Рис. 2.1. Схема электрохимической размерной обработки: 1 – обрабатываемая деталь; 2 – профильный инструмент-электрод (катод); 3 – электролит; 4 – изолятор

Основным преимуществом электрохимической размерной обработки является высокая производительность (например, скорость прошивки малых отверстий диаметром до 1,5 мм составляет 2 мм/мин, для больших отверстий до 8 мм – 10 – 19 мм/мин), точность размеров (до ± 0,025 мм) и высокая чистота поверхности Ra 0,16 – 0,3 мкм. Шероховатость зависит от температуры электролита и плотности тока – при более низких температурах чистота поверхности повышается; снижение плотности тока улучшает шероховатость, но при этом производительность уменьшается.

Современные станки для электрохимической обработки управляются системами ЧПУ. В процессе обработки система ЧПУ задает и контролирует величины напряжения и тока, постоянство рабочего зазора, скорость потока и концентрацию электролита.

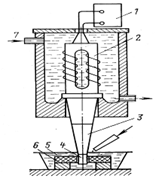

Электрохимическое полирование

основано на том, что на микровыступах полируемой поверхности анода-детали плотность тока выше, чем на впадинах, и поэтому анодное растворение происходит избирательно, на выступах микронеровностей, а микровпадины заполняются непроводящими продуктами растворения. В результате происходит сглаживание поверхности, и шероховатость снижается, по сравнению с исходной. Одновременно устраняются микротрещины, наклеп и другие поверхностные дефекты, возникающие при предшествующей обработке. Этим методом производят снятие заусенцев после механической обработки или штамповки, наружное и внутреннее полирование тонкостенных труб, полирование тонких лент фольги. На рис. 2.2 показана схема для снятия заусенцев на торцах неразрезанных витых сердечников из железоникелевых сплавов при толщине ленты до 0,050 мм методом полирования.

Рис. 2.2. Схема удаления заусенцев с торцов магнитопровода полированием: а – анод с изделием; б – ванна для полирования

Рулон ленты 3, навитый на керамический сердечник, заправляется в медный освинцованный электрод 1, изготовленный из трубки, внутри которой циркулирует вода для охлаждения. Рулон ленты опускается в ванну с электролитом 6 (кислота ортофосфорная 82%), кислота серная 18%. Катоды 5 выполнены из свинца, они имеют форму усеченных конусов, что обеспечивает равномерность распределения плотности тока по рулону. Перед электрополировкой рулон опускают в ванну с глицерином, который заполняет зазоры между витками сердечника, что препятствует проникновению в них электролита. Электрополирование производится в течение 10 мин, при этом величина заусенцев уменьшается с 10 – 12 мкм до 1,5 мкм.

3. Ультразвуковая обработка

Ультразвуковая обработка материалов – разновидность механической обработки основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой. Источником энергии служат ультразвуковые генераторы тока с частотой 16 – 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала (пермендюр, никель, альфер, феррит). При совпадении частоты колебаний тока от генератора с собственной частотой колебаний магнитострикционного сердечника наступает резонанс, и амплитуда колебаний торца сердечника достигает 2 – 10 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют концентратор (усилитель амплитуды упругих колебаний), на котором крепится инструмент. Формы и размеры инструмента определяются формами и размерами получаемых отверстий. В качестве материала инструмента применяют: твердые сплавы, закаленную инструментальную сталь (У9), нержавеющую сталь, латунь. Для обработки деталей из твердых и хрупких материалов применяют инструменты из вязких материалов, а для обработки деталей из мягких и вязких материалов – инструменты из твердых и износостойких материалов. Типовая схема установки для получения отверстий в деталях из хрупкого материала представлена на рис. 3.1.

Рис. 3.1. Схема установки для ультразвуковой обработки

Для возбуждения колебаний сердечника магнитострикционного преобразователя 2 служит ультразвуковой генератор (УЗГ) 1. Магнитострикционный преобразователь смонтирован в кожухе 7, сквозь который прокачивают воду для охлаждения сердечника. Упругие колебания от магнитострикционного преобразователя усиливаются концентратором 3, на конце которого закреплен инструмент 4, оптимальное значение упругих колебаний инструмента составляет 30 – 100 мкм. Заготовка 6 находится в ванне 5 с абразивной суспензией, состоящей из воды и абразивного материала. Из абразивных материалов используют карбид бора, карбид кремния и электрокорунд. Зернистость выбирают в зависимости от свойств обрабатываемого материала, требуемой точности и шероховатости обрабатываемой поверхности. Процесс обработки заключается в том, что торец инструмента, колеблющийся с ультразвуковой частотой, ударяет по зернам абразива, лежащим на необрабатываемой поверхности, которые скалывают частицы материала заготовки. Для нормальной работы зазор между торцом инструмента и обрабатываемой поверхностью должен быть постоянным, что обеспечивается автоматической регулировкой подачи инструмента. Абразивную суспензию в зону обработки подают под давлением по патрубку насосом.

Ультразвуковым методом обрабатывают хрупкие твердые материалы: стекло, керамику, ферриты, ситаллы, кремний, кварц, драгоценные материалы, в том числе, алмазы, твердые сплавы, титановые сплавы, вольфрам. Этим методом получают глухие и сквозные отверстия любой формы, в поперечном сечении, канавки, пазы. Ультразвуковые методы используются в технологических целях для очистки поверхностей деталей от загрязнений, пайки алюминиевых проводов, сварки тонких проводов с проводящими пленками микросхем.

Ультразвуковая очистка

поверхностей деталей основана на явлении кавитации, возникающей в жидкой среде при возбуждении в ней упругих колебаний ультразвуковых частот. При прохождении волны растяжения в жидкости появляются нарушения сплошности-разрывы, в результате чего образуются микрополости (пузырьки), которые при «захлопывании» образуют ударные волны. В качестве жидкой среды используют различные органические растворители. Химическое действие органических растворителей и механическое действие ударных волн обеспечивают очистку поверхностей деталей от загрязнений, а в некоторых случаях от окалины и окислов при достаточной мощности ультразвуковых волн в жидкой среде.

4. Лучевые методы обработки

Электронно-лучевая обработка

основана на превращении кинетической энергии направленного пучка электронов в тепловую. Высокая плотность энергии сфокусированного луча позволяет обрабатывать заготовки за счет нагрева, расплавления и испарения материала с узколокального участка.

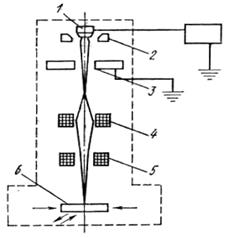

Схема установки для электронно-лучевой обработки изображена на рис. 4.1.

Рис. 4.1. Схема установки для электронно-лучевой обработки

В установках для электронно-лучевой обработки электроны имитируются на катоде 1 электронной пушки; формируются в пучок электродом 2, расположенным непосредственно за катодом; ускоряются под действием разности потенциалов между катодом и анодом 3, составляющей около 150 кВ, а затем фокусируются в виде луча в электромагнитной линзе 4. Сфокусированный электронный луч, пройдя через отклоняющую магнитную систему 5, попадает на обрабатываемое изделие. Обработка ведется в вакууме порядка 10-2

– 10-4

Па.

При размерной обработке заготовок установка работает в импульсном режиме с длительностью импульсов 10-4

– 10-6

с и частотой 150–6000 Гц, что обеспечивает локальный нагрев заготовки. В зоне обработки температура достигает 6000 о

С, а на расстоянии 1 мкм от пятна сфокусированного луча не превышает 300 о

С. Диаметр сфокусированного луча в зоне обработки может быть 10 – 400 мкм, при этом плотность энергии достигается порядка 107

Вт/см2

.

Электронно-лучевой метод применяют для обработки тугоплавких и легко окисляемых на воздухе металлов и сплавов: вольфрама, молибдена, титана, меди, а также неметаллических материалов: рубина, керамики, кварца, ферритов, полупроводниковых материалов. Размерную обработку используют для прошивки отверстий диаметром 0,01 – 1 мм, прорезания пазов, вырезания деталей из тонколистовых заготовок по контуру, получения сеток из фольги и др. Кроме того, электронный луч широко применяют для сварки деталей из тугоплавких химически активных металлов и их сплавов (вольфрамовых, танталовых, молибденовых, ниобиевых, циркониевых и т.п.).

Светолучевая (лазерная

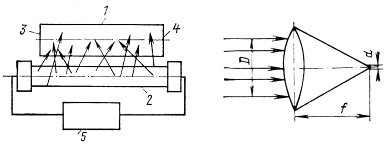

) обработка основана на тепловом воздействии светового луча высокой энергии на поверхность обрабатываемой заготовки. Источником светового излучения служит лазер – оптический квантовый генератор (ОКГ). Созданы конструкции твердотельных, газовых и полупроводниковых ОКГ. Их работа основана на принципе стимулированного генерирования светового излучения. Для механической обработки используют твердотельные ОКГ, рабочим элементом которых является рубиновый монокристаллический стержень, состоящий из оксидов алюминия, активированных 0,05% хрома. Рубиновый ОКГ работает в импульсном режиме, генерируя импульсы когерентного монохроматического красного цвета, длиной волны 0,69 мкм. На рис. 4.2 показана схема устройства лазера на рубине.

Рис. 4.2. Схема оптического квантового генератора: а) схема работы ОКГ; б) схема фокусировки луча лазера

При включении источника питания 5 лампа накачки 2 облучает стержень из рубина 1 мощным потоком света с широкой полосой частот, который переводит ионы хрома в возбужденное состояние. Из этого состояния они могут возвратиться в нормальное состояние, излучая фотоны длиной волны 0,69 мкм. Направление распространения световых волн хаотично, поэтому внутри кристалла остаются те волны, направление которых перпендикулярно поверхности торцов стержня, а остальные выходят за пределы кристалла. Наличие торцевых зеркальных поверхностей 3 и 4 приводит к тому, что при многократном отражении от них усиливаются свободные световые колебания по амплитуде и мощности в направлении оси стержня вследствие стимулирования возбужденными атомами. При этом образуется поток когерентных волн. Движение волн внутри резонатора будет происходить до тех пор, пока мощность светового потока не станет достаточной для выхода через полупрозрачные зеркала 4. Для применения в технологических целях луч ОКГ фокусируют (рис. 4.2 б). Размер диаметра пятна d на обрабатываемой поверхности определяется выражением

, ,

где λ – длина волны излучения мм; f – фокусное расстояние линзы; D – диаметр падающего луча на линзу.

Твердотельные лазеры обычно имеют относительно небольшую мощность: работающие в импульсном режиме – мощность их не превышает 300 Вт, а в непрерывном режиме – до 500 Вт. Но сфокусированный луч лазера даст огромную плотность энергии, что обеспечивает нагрев до температуры 6000 – 8000 о

С. Например, луч лазера с выходной мощностью 20 Вт, сфокусированный в диаметр 0,01 мм, даст плотность энергии в пятне до 108

Вт/см2

.

Лазерную обработку применяют для прошивания сквозных и глухих отверстий, резки заготовок на части, вырезания заготовок из листовых материалов по сплошному контуру, прорезания пазов. Этим методом можно обрабатывать заготовки из любых материалов, включая самые твердые и прочные. Широко используются ОКГ для сварки различных металлов. Например, лучом лазера производят сварку корпусов гибридных интегральных схем и подгонку до номинала сопротивление тонкопленочных резистивных пленок.

Литература

1. Гриднев В.Н. Технология элементов ЭВА/ В.Н. Гриднев, А.Н. Малов, А.А. Яншин; под ред. А.Н. Малова. М.: Высш. шк., 1978. – 288 с.

2. Обработка конструкционных материалов/ под ред. А.М. Дальского. М.: Машиностроение, 2004. – 420 с.

3. Технология электроаппаратостроения. Справочник / под ред. Ю.Я. Филиппова. Л.: Энергоатомиздат, 1987. – 258 с.

4. Разработка и оформление конструкторской документации РЭА/ под ред. Э.Г. Романычевой. М.: Радио и связь, 1989. – 448 с.

5. Маталин А.А. Технология механической обработки и проектирование технологических процессов./ А.А. Маталин. М.: Машиностроение, 1970. – 350 с.

6. Егоров М.Е. Технология машиностроения./ М.Е. Егоров. М.: Высш.шк., 1976. – 380 с.

7. Гаврилов А.Н. Основы технологии приборостроения./ А.Н. Гаврилов. М.: Высш. шк., 1976. – 328 с.

8. Головня В.Г. Технология деталей радиоаппаратуры. / В.Г. Головня. М.: Радио и связь, 1983. – 294 с.

9. Ефимов И.Е. Микроэлектроника, физические и технологические основы, надежность: Учеб. Пособие / И.Е. Ефимов. 2-е изд., перераб. и доп. М.: Высш. шк., 1986. 464 с.

10. Технология деталей радиоэлектронной аппаратуры/ под ред. С.Е. Ушаковой. М.: Радио и связь, 1986. – 256 с.

11. Сафронов В.Я. Справочник по литейному оборудованию./ В.Я. Сафронов. М.: Машиностроение, 1985. – 320 с.

12. Романовский В.П. Справочник по холодной листовой штамповке./ В.П. Романовский. Л.: Машиностроение, 1970. – 320 с.

|