Курсовой проект

по дисциплине "ТЭП"

«Электропривод фрикционного бездискового пресса»

Содержание

Введение

Анализ и описание системы «электропривод – рабочая машина»

Анализ и описание системы "электропривод – сеть" и "электропривод – оператор"

Выбор принципиальных решений

Расчет силового электропривода

Расчет статических механических и электромеханических характеристик двигателя и привода

Расчет переходных процессов в электроприводе за цикл работы

Проверка правильности расчета мощности и окончательный выбор двигателя

Заключение

Список использованных источников

Введение

Целью данного курсового проекта является разработка электропривода фрикционного бездискового пресса. В процессе проектирования планируется овладеть базовыми понятиями по дисциплине Теория электропривода. Требуется рассчитать и выбрать двигатель привода, рассчитать механические характеристики электропривода, рассчитать и построить переходные процессы основных режимов работы, проверить двигатель по нагреву и др.

1. Анализ и описание системы «электропривод – рабочая машина»

Механизм бездискового пресса приводится в действие от асинхронного короткозамкнутого электродвигателя. Средняя продолжительность включения пресса ПВ, сила давления пресса P, вес поступательно движущихся частей (ползуна, гайки) G, максимальный ход ползуна L, ход ползуна за один оборот маховика l, передаточное отношение от вала двигателя к шпинделю при холостом ходе i0

, при рабочем ходе iР

.

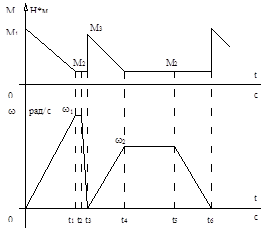

Движение ползуна вниз происходит с увеличенной скоростью, вверх – замедленно. Изменение статического момента на валу двигателя за цикл работы пресса и изменение скорости вращения маховика приведены на рисунке 1.1.

Рисунок 1.1 – Упрощенная тахограмма.

Дальнейшее уточнение тахограммы будет произведено при построении нагрузочных диаграмм.

Рабочий цикл состоит из:

(t0

– t1

) – разгон маховика до скорости w1

;

(t1

– t2

) – двигатель отключен от маховика и нагружен только моментом холостого хода;

(t2

– t3

) – брикетирование за счет энергии маховика, отдав всю энергию, маховик останавливается;

(t3

– t4

) – разгон маховика в обратную сторону до скорости w2

, ползун поднимается вверх;

Реклама

(t4

– t5

) – двигатель поддерживает скорость вращения маховика постоянной и равной w2

;

(t5

– t6

) – двигатель продолжает вращаться на холостом ходу, маховик затормаживается механическим тормозом и останавливается.

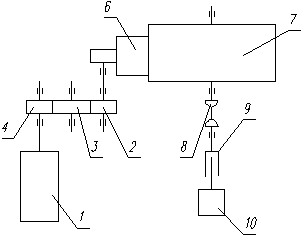

Составим расчетную схему механической части электропривода. Кинематическая схема привода изображена на рисунке 1.2.

Рисунок 1.2 – Расчетная схема электропривода – для режима рабочего хода.

На рисунке 1.2 сделаны следующие обозначения:

1. – двигатель;

2. – зубчатое колесо рабочего хода;

3. – промежуточное зубчатое колесо;

4. – ведущее зубчатое колесо;

5. - зубчатое колесо холостого хода (не показано);

6. – фрикционный ролик;

7. – маховик;

8. – шпиндель;

9. – гайка трехходовая;

10. – ползун.

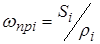

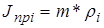

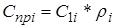

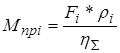

При кинематическом расчете воспользуемся следующими формулами

- для вращательного движения:

; ;

; ;

; ;

; ;

; ;

- для поступательного движения:

; ;

; ;

; ;

; ;

; ;

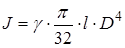

Также при расчете необходимы формулы для определения передаточных чисел отдельных звеньев, и формулы для нахождения момента инерции цилиндров.

Передаточное отношение шестерни:

; ;

где Z1

, Z2

– количество зубьев.

Момент инерции:

; ;

где g - плотность материала (для стали - g» 7.66*103

кг/м3

);

l – длина;

D – диаметр вала.

В силу специфических особенностей прессов будем считать, что все элементы конструкции абсолютно жесткие, и поэтому делать расчет жесткостей, не имеет смысла.

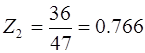

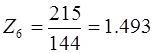

Передаточное число для пары двигатель - ведущее зубчатое колесо (4):

; ;

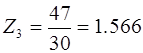

Передаточное число для пары промежуточное зубчатое колесо (3) – ведущее зубчатое колесо:

; ;

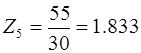

Передаточное число для пары промежуточное зубчатое колесо (3) –зубчатое колесо рабочего хода:

; ;

Передаточное число для пары зубчатое колесо холостого хода – ведущее зубчатое колесо:

; ;

Передаточное число пары зубчатое колесо рабочего хода – фрикционный ролик:

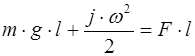

Определим момент инерции маховика, исходя из размера запасенной кинетической энергии. Учтем также запас потенциальной энергии в поступательно движущихся частях пресса. Можно записать следующее уравнение баланса энергии:

; ;

где l – максимальный ход ползуна;

m – масса поступательно движущихся частей;

j – момент инерции маховика;

w - скорость вращения маховика;

F – сила давления пресса;

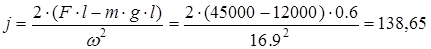

Отсюда определяем момент инерции маховика:

кг*м2

; кг*м2

;

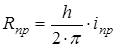

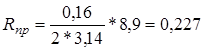

Для нахождения приведенной массы поступательно движущихся частей, необходимо определить радиус приведения (для передачи типа ходовой винт - гайка):

; ;

где h – шаг ходового винта;

iпр

– передаточное отношение.

Тогда:

м; м;

Результаты приведения моментов инерций элементов движущихся поступательно и вращательно, приведены в таблице 1.1.

Реклама

Таблица 1.1 - Расчет кинематического объекта

| 1 |

4 |

3 |

2 |

5 |

6 |

7 |

8 |

9, 10 |

| Ji

(mi

) |

– |

0,0055 |

0,032 |

0,011 |

0,061 |

0,161 |

138,65 |

6,46 |

1224,49 |

| i1i

(r1i

) |

– |

1 |

1,566 |

1,2 |

2,87 |

2,34 |

8,9 |

8,9 |

0,227 |

| JПр

i

|

– |

0,0055 |

0,013 |

0,0076 |

0,0074 |

0,029 |

1,750 |

0,0815 |

277,96 |

Суммарный момент инерции определим после выбора электродвигателя.

Моменты M1

, M2

и M3

– по заданию даны уже приведенными к валу.

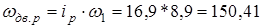

Определим скорости рабочего и холостого хода на валу двигателя:

с-1

; с-1

;

с-1

; с-1

;

Таким образом, разница между этими скоростями составляет 2%, можно пренебречь этой разницей, что позволит не использовать дополнительное управление электроприводом при переключении режимов.

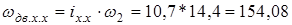

По найденным данным можно построить нагрузочную диаграмму процесса. Она изображена на рисунке 1.3.

Рисунок 1.3 – Нагрузочная диаграмма.

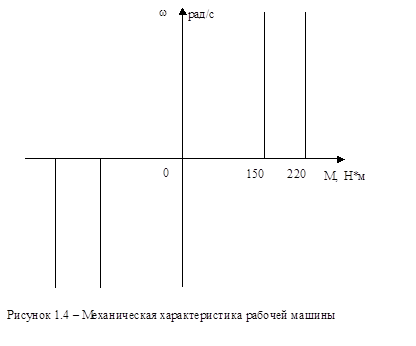

Механическая характеристика рабочей машины изображена на рисунке 1.4

2. Анализ и описание системы "электропривод – сеть" и "электропривод – оператор"

В кузнечно-прессовых машинах, в настоящее время используются следующие системы электропривода:

1) Короткозамкнутый асинхронный двигатель с повышенным скольжением;

2) Асинхронный двигатель с фазным ротором;

3) Двигатель постоянного тока, в том числе регулируемый с выпрямляемым выпрямителем.

Это связано с тем что кузнечно-прессовые машины не требуют, как правило, регулирования скорости движения пресса, следовательно не требуют сложных систем управления и должны быть как можно проще и надежнее.

В связи с этим привода кузнечно-прессовых машин запитываются от стандартной промышленной сети на 380 В, 3 фазы, частота 50 Гц.

В прессе не требуется сложная система управления электроприводом пресса, достаточно включать и выключать его, так как управление прессом производится за счет управления кинематическими цепями пресса.

3. Выбор принципиальных решений

Производим оценку различных вариантов. В качестве рассматриваемых вариантов принимаем:

1) Асинхронный двигатель (АД) с повышенным скольжением;

2) АД с фазным ротором;

3) двигатель постоянного тока.

Все три системы рассматриваются как не имеющие какой либо системы управления, так как это не требуется, потому что двигатель работает на своей номинальной скорости (150 с-1

).

Для оценки воспользуемся методом экспертных оценок. Сравнение предлагаемых систем производится относительно n-характеристик систем, важных с точки зрения цели проектирования, путем сравнения определенных (для каждого варианта) значений соответствующих показателей качества qi

. Показатели качества служат для количественной характеристики степени выполнения требований задания, а также других требований определяются следующим образом:

5 – требования к i-й характеристике выдержаны очень хорошо

4 - требования к i-й характеристике выдержаны

qi

= хорошо

3 - требования к i-й характеристике выдержаны удовлетворительно

2 - требования к i-й характеристике выдержаны неудовлетворительно

На основании этой шкалы оценок может быть охарактеризована степень выполнения каждого отдельного требования путем назначения соответствующей оценки.

Введем значимость для технического задания каждого оцениваемого параметра системы. Для этого вводится весовой коэффициент li

, который можно определить следующим образом:

5 – i-я характеристика системы имеет определяющее значение для цели разработки.

4 - i-я характеристика системы имеет очень большое но, не определяющее значение для цели разработки.

li

= 3 - i-я характеристика системы имеет важное значение

для цели разработки.

2 – желательно учитывать значение для цели разработки.

1 - i-я характеристика системы имеет несущественное значение для цели разработки.

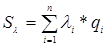

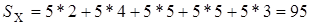

Выбор наилучшего решения производится определением взвешенной суммы, лучший вариант имеет большую сумму:

; ;

Основываюсь на вышеизложенном строим оценочную диаграмму – рисунок 3.1.

Рисунок 1.3 – Оценочная диаграмма.

На рисунке введены следующие обозначения:

1) ´ – асинхронный двигатель (АД) с повышенным скольжением; 2) D – АД с фазным ротором; 3) O – двигатель постоянного тока.

Оценки на диаграмме выставлялись в сравнении вариантов между собой (если лучше первый вариант оценка ему выше, второму ниже).

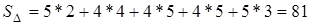

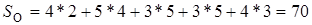

Произведем расчет сумм по всем вариантам:

; ;

; ;

; ;

За основной вариант принимаем систему АД с повышенным скольжением.

4. Расчет силового электропривода

Расчет параметров и выбор двигателя

Как было показано выше, двигатель должен быть рассчитан на скорость 1500 об/мин.

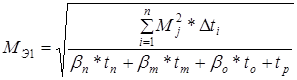

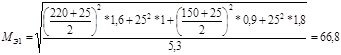

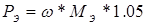

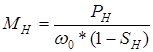

Найдем эквивалентный момент за цикл обработки заготовки:

; ;

В данной формуле все b=1, т.к. двигатель будет работать на скорости близкой или равной номинальной, без торможений.

Тогда:

Н*м; Н*м;

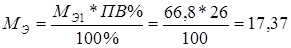

Однако по заданию средняя продолжительность включения пресса ПВ=26%.

Тогда эквивалентный момент двигателя будет равен:

Н*м; Н*м;

По [1] выбираем двигатель, на основании формул:

; ;

кВт; кВт;

Выбираем асинхронный двигатель с повышенным скольжением с режимом работы S1:

Марка – 4AC100S4У3

Pном

=3,2 кВт;

Uном

=380 В;

nном

=1500 об/мин;

J=0,0056 кг*м2

;

hН

=76,5 %;

cos j=0,82;

SН

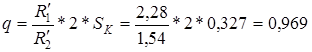

= 4,2 %;

SК

= 32,7 %;

Xm

=2,2 о.е.;

=0,08 о.е.; =0,08 о.е.;

=0,082 о.е.; =0,082 о.е.;

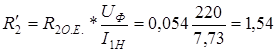

=0,054 о.е.; =0,054 о.е.;

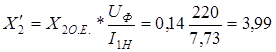

=0,14 о.е.; =0,14 о.е.;

= 2,0;

= 2,2;

= 1,6;

= 6.

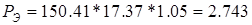

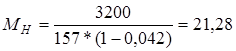

Рассчитаем основные параметры двигателя.

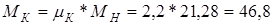

Номинальный момент находится по следующей формуле:

; ;

Тогда:

Н*м; Н*м;

Критический (максимальный момент):

Н*м; Н*м;

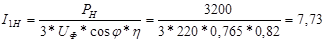

Номинальный ток статора:

А; А;

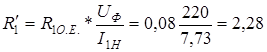

Сопротивления статора и ротора:

Ом; Ом;

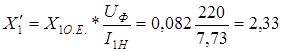

Ом; Ом;

Ом; Ом;

Ом; Ом;

5. Расчет статических механических и электромеханических характеристик двигателя и привода

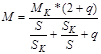

Для асинхронного двигателя статическая механическая характеристика строится по следующей формуле:

; ;

где  . .

Данные по расчету приведены в таблице 5.1, а механическая характеристика на рисунке 5.1.

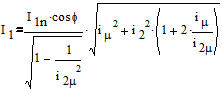

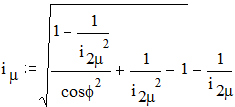

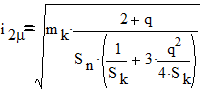

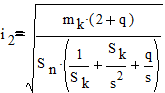

Формула для расчета электромеханической характеристики, зависимости тока статора от скольжения для нормальной схемы включения:

где im

- относительный ток намагничивания двигателя:

Данные по расчету приведены в таблице 5.2, а электромеханическая характеристика на рисунке 5.2.

6. Расчет переходных процессов в электроприводе за цикл работы

После выбора двигателя появилась возможность рассчитать суммарный момент инерции:

JS

= 0,0056 + 0,0055 + 0,013 + 0,0074 + 0,029 + 1,75 + 0,0815 +

+ 277,96 = 279,85 кг*м2

;

Так как при моделировании переходных процессов U1Н

= const и f1Н

= const, а также |S|<SK

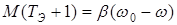

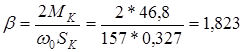

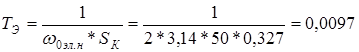

то можно воспользоваться линеаризованной динамической моделью асинхронного двигателя (требуется исследовать режимы сброса-наброса нагрузки):

; ;

или в операторной форме:

; ;

гдеb, TЭ

– жесткость характеристики и электромагнитная постоянная времени двигателя.

; ;

сек; сек;

7. Проверка правильности расчета мощности и окончательный выбор двигателя

Для проверки электродвигателя по нагреву воспользуемся формулой для определения эквивалентного момента за цикл:

МЭКВ

= ПВ%*Ö.

Как видно из полученного значения, электродвигатель проходит по нагреву, так как:

МН.ДВ

> МЭКВ

.

Имеющийся запас по мощности необходим для обеспечения динамических режимов.

Заключение

В процессе выполнения данного курсового проекта разработан электропривод фрикционного бездискового пресса. На этапе предварительного рассмотрения вариантов реализации электропривода произведен сравнительный анализ существующих систем электроприводов и, по результатам расчета, отдано предпочтение системе на базе электропривода переменного тока имеющим электродвигатель с повышенным скольжением.

По приведенным в задании на курсовое проектирование параметрам механизма произведен расчет и выбор электродвигателя. Оценка динамических показателей и качества регулирования скорости производилось методом моделирования переходных процессов на ЭВМ. Результаты полученные при моделировании свидетельствуют, что спроектированный электропривод имеет хорошие динамические показатели и отвечает всем требованиям, предъявляемым к приводам прессов.

Список использованных источников

1. Ключев В.И. Теория электропривода: Учебник для вузов.– М.: Энергоатомиздат, 1985.– 560 с., ил.

2. Комплектные тиристорные электроприводы: Справочник/ Под ред. канд. техн. наук В.М. Перельмутера. – М.: Энергоатомиздат, 1988.– 319 с.: ил.

3. Справочник по автоматизированному электроприводу./ Под ред. В.А. Елисеева, В.А. Шинянского – М.: Энергоатомиздат, 1983. - 659 с.

|