(ШСНУ)

Прекращение или отсутствие фонтанирования обусловило использование других способов подъема нефти на поверхность, например, посредством штанговых скважинных насосов. Этими насосами в настоящее время оборудовано большинство скважин. Дебит скважин — от десятков килограмм в сутки до нескольких тонн. Насосы опускают на глубину от нескольких десятков метров до 3000 м иногда до 3200 — 3400 м.

ШСНУ включает:

а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления;

б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Рис. 1. Схема штанговой насосной установки

Штанговая глубинная насосная установка (рисунок 1) состоит из скважинного насоса 2

вставного или невставного типов, насосных штанг 4

, насосно-компрессорных труб 3

, подвешенных на планшайбе или в трубной подвеске 8

устьевой арматуры, сальникового уплотнения 6

, сальникового штока 7

, станка качалки 9

, фундамента 10

и тройника 5

. На приеме скважинного насоса устанавливается защитное приспособление в виде газового или песочного фильтра 1

.

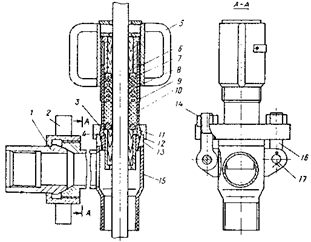

Станок-качалка (рисунок 2), является индивидуальным приводом скважинного насоса.

Рисунок 2 — Станок-качалка типа СКД

1

— подвеска устьевого штока; 2 —

балансир с опорой; 3 —

стойка; 4 —

шатун; 5 —

кривошип; 6 —

редуктор; 7 —

ведомый шкив; 8 —

ремень; 9 —

электродвигатель; 10 —

ведущий шкив; 11 —

ограждение; 12 —

поворотная плита; 13 —

рама; 14 —

противовес; 15 —

траверса; 16 —

тормоз; 17 —

канатная подвеска.

Основные узлы станка-качалки — рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно-подвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т. е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке.

Монтируется станок-качалка на раме, устанавливаемой на железобетонное основание (фундамент). Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спускоподъемного и глубинного оборудования при подземном ремонте скважины. Поскольку головка балансира совершает движение по дуге, то для сочленения ее с устьевым штоком и штангами имеется гибкая канатная подвеска 17

(рисунок 13). Она позволяет регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра, а также устанавливать динамограф для исследования работы оборудования.

Реклама

Амплитуду движения головки балансира (длина хода устьевого штока — 7

на рисунке 12) регулируют путем изменения места сочленения кривошипа шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). За один двойной ход балансира нагрузка на СК неравномерная. Для уравновешивания работы станка-качалки помещают грузы (противовесы) на балансир, кривошип или на балансир и кривошип. Тогда уравновешивание называют соответственно балансирным, кривошипным (роторным) или комбинированным.

Блок управления обеспечивает управление электродвигателем СК в аварийных ситуациях (обрыв штанг, поломки редуктора, насоса, порыв трубопровода и т. д.), а также самозапуск СК после перерыва в подаче электроэнергии.

Долгое время нашей промышленностью выпускались станки-качалки типоразмеров СК. В настоящее время по ОСТ 26-16-08-87 выпускаются шесть типоразмеров станков-качалок типа СКД, основные характеристики приведены в таблице 1.

Таблица 1

| Станок‑качалка |

Число ходов балансира, мин. |

Масса, кг |

Редуктор |

| СКД3 — 1.5-710 |

5 ¸ 15 |

3270 |

Ц2НШ — 315 |

| СКД4 — 21-1400 |

5 ¸ 15 |

6230 |

Ц2НШ — 355 |

| СКД6 — 25-2800 |

5 ¸ 14 |

7620 |

Ц2НШ — 450 |

| СКД8 — 3.0-4000 |

5 ¸ 14 |

11600 |

НШ —700Б |

| СКД10 — 3.5-5600 |

5 ¸ 12 |

12170 |

Ц2НШ — 560 |

| СКД12 —3.0-5600 |

5 ¸ 12 |

12065 |

Ц2НШ — 560 |

В шифре, например, СКД8 — 3.0-4000, указано Д — дезаксиальный; 8 — наибольшая допускаемая нагрузка  на головку балансира в точке подвеса штанг, умноженная на 10 кН; 3.0 — наибольшая длина хода устьевого штока, м; 4000 — наибольший допускаемый крутящий момент

на головку балансира в точке подвеса штанг, умноженная на 10 кН; 3.0 — наибольшая длина хода устьевого штока, м; 4000 — наибольший допускаемый крутящий момент  на ведомом валу редуктора, умноженный на 10-2

кН*м.

на ведомом валу редуктора, умноженный на 10-2

кН*м.

АО «Мотовилихинские заводы» выпускает привод штангового насоса гидрофицированный ЛП — 114.00.000, разработанный совместно со специалистами ПО «Сургутнефтегаз».

Моноблочная конструкция небольшой массы делает возможным его быструю доставку (даже вертолетом) и установку без фундамента (непосредственно на верхнем фланце трубной головки) в самых труднодоступных регионах, позволяет осуществить быстрый демонтаж и проведение ремонта скважинного оборудования.

Фактически бесступенчатое регулирование длины хода и числа двойных ходов в широком интервале позволяет выбрать наиболее удобный режим работы и существенно увеличивает срок службы подземного оборудования.

Реклама

| Техническая характеристика |

| Нагрузка на шток, кН (тс) |

60 (6) |

| Длина хода, м |

1.2 ¸2.5 |

| Число двойных ходов в минуту |

1 ¸7 |

| Мощность, кВт |

18.5 |

| Масса привода, кг |

1800 |

Станки-качалки для временной добычи могут быть передвижными на пневматическом (или гусеничном) ходу. Пример — передвижной станок-качалка «РОУДРАНЕР» фирмы «ЛАФКИН».

Устьевое оборудование предназначено для герметизации затрубного пространства, внутренней полости НКТ, отвода продукции скважины, подвешивания колонны НКТ, а также для проведения технологических операций, ремонтных и исследовательских работ в скважинах.

В оборудовании устья колонна насосно-компрессорных труб в зависимости от ее конструкции подвешивается в патрубке планшайбы или на корпусной трубной подвеске.

Для уплотнения устьевого штока применяется устьевой сальник типа СУС1 или СУС2 (рисунок 3.).

Рисунок 3 — Устьевой сальник типа СУС1

1

— ниппель; 2 —

накидная гайка; 3 —

втулка; 4

— шаровая крышка; 5 —

крышка головки; 6

— верхняя втулка; 7 —

нажимное кольцо; 8

, 10 —

манжеты; 9 —

шаровая головка; 11 —

опорное кольцо; 12 —

нижняя втулка; 13 —

кольцо; 14 —

гайка; 15

— тройник; 16

— болт откидной; 17 —

палец.

Арматура устьевая типа АУШ-65/50х14 состоит из устьевого патрубка с отборником проб, угловых вентилей, клапана перепускного, устьевого сальника и трубной подвески (рисунок 15).

Трубная подвеска, имеющая два уплотнительных кольца, является основным несущим звеном насосно-компрессорных труб с глубинным насосом на нижнем конце и сальниковым устройством наверху. Корпус трубной головки имеет отверстие для выполнения исследовательских работ.

Проекция скважины поступает через боковое отверстие трубной подвески, а сброс давления из затрубного пространства производится через встроенный в корпус трубной подвески перепускной клапан.

| Техническая характеристика АУШ 65/50 Х 14: |

Рабочее давление, МПа в устьевом сальнике СУС

при работающем станке-качалке

при остановленном станке-качалке

|

4

14

|

Условный проход, мм:

ствола

обвязки

|

65

50

|

| Подвеска насосно-компрессорных труб |

конусная |

| Диаметр подвески труб, мм |

73 |

| Присоединительная резьба (ГОСТ 632—80) |

Резьба НКТ |

| Диаметр устьевого патрубка, мм |

146 |

| Габариты, мм |

3452х770х1220 |

| Масса, кг |

160 |

Рисунок 4 — Устьевая арматура типа АУШ

1 —

отверстие для проведения исследовательских работ; 2 —

сальниковое устройство; 3 —

трубная подвеска; 4 —

устьевой патрубок; 5

, 8

и 9

— угловые вентили; 6 —

отборник проб; 7 —

быстросборная муфта; 10 —

перепускной патрубок; 11 —

уплотнительное кольцо.

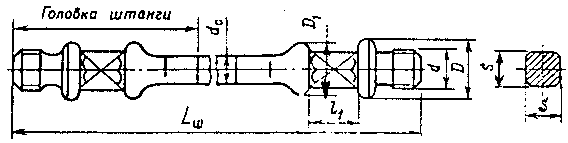

ШН предназначены для передачи возвратно-поступательного движения плунжеру насоса (рисунок 16). Изготавливаются основном из легированных сталей круглого сечения диаметром 16, 19, 22, 25 мм, длиной 8000 мм и укороченные — 1000 - 1200, 1500, 2000 и 3000 мм как для нормальных, так и для коррозионных условий эксплуатации.

Рисунок 5 — Насосная штанга

Шифр штанг — ШН-22 обозначает: штанга насосная диаметром 22 мм. Марка сталей — сталь 40, 20Н2М, 30ХМА, 15НЗМА и 15Х2НМФ с пределом текучести от 320 до 630 МПа.

Насосные штанги применяются в виде колонн, составленных из отдельных штанг, соединенных посредством муфт.

Муфты штанговые выпускаются: соединительные типа МШ (рисунок 6) — для соединения штанг одинакового размера и переводные типа МШП — для соединения штанг разного диаметра.

Рисунок 6 — Соединительная муфта

а

— исполнение I; б

— исполнение II

Для соединения штанг применяются муфты — МШ16, МШ19, МШ22, МШ25; цифра означает диаметр соединяемой штанги по телу (мм).

АО «Очерский машиностроительный завод» изготавливает штанги насосные из одноосноориентированного стеклопластика с пределом прочности не менее 80 кгс/мм2

. Концы (ниппели) штанг изготавливаются из сталей. Диаметры штанг 19, 22, 25 мм, длина 8000 ¸ 11000 мм.

Преимущества: снижение веса штанг в 3 раза, снижение энергопотребления на 18 ¸ 20 %, повышение коррозионной стойкости при повышенном содержании сероводорода и др. Применяются непрерывные штанги «Кород».

ШСН предназначены для откачивания из нефтяных скважин жидкости обводненностью до 99 %, температурой не более 130 °С, содержанием сероводорода не более 50 мг/л, минерализацией воды не более 10 г/л.

Скважинные насосы имеют вертикальную конструкцию одинарного действия с неподвижным цилиндром, подвижным металлическим плунжером и шариковыми клапанами. Насосы спускают в скважину на штангах и насосно-компрессорных трубах. Различают следующие типы скважинных насосов (рисунок 7).

Рисунок 7 — Типы скважинных штанговых насосов

НВ1 — вставные с заулком наверху;

НВ2 — вставные с замком внизу;

НН — невставные без ловителя;

НН1 — невставные с захватным штоком;

НН2 — невставные с ловителем.

Выпускают насосы следующих конструктивных исполнений:

а) по цилиндру:

Б — с толстостенным цельным (безвтулочным) цилиндром;

С — с составным (втулочным) цилиндром.

б) специальные:

Т — с полным (трубчатым) штоком для подъема жидкости по каналу колонны трубчатых штанг;

А — со сцепляющим устройством (только для насосов типа НН), обеспечивающим сцепление колонны насосных штанг с плунжером насоса;

Д1 — одноступенчатые, двухплунжерные для создания гидравлического тяжелого низа;

Д2 — двухступенчатые, двухплунжерные, обеспечивающие двухступенчатое сжатие откачиваемой жидкости;

У — с разгруженным цилиндром (только для насосов типа НН2), обеспечивающим снятие с цилиндра технической нагрузки при работе.

Насосы всех исполнений, кроме Д1 и Д2, одноступенчатые, одноплунжерные.

в) по стойкости к среде:

без обозначения — стойкие к среде с содержанием механических примесей до 1.3 г/л — нормальные;

И — стойкие к среде с содержанием механических примесей более 1.3 г/л — абразивостойкие.

Скважинные штанговые насосы являются гидравлической машиной объемного типа, где уплотнение между плунжером и цилиндром достигается за счет высокой точности их рабочих поверхностей и регламентируемых зазоров. При этом в зависимости от размера зазора (на диаметр) в паре «цилиндр-плунжер» выпускают насосы четырех групп (таблица 2).

Таблица 2

| Группа посадки |

Размер зазора между цилиндром и плунжером насоса при исполнении цилиндра, мм |

| Б |

С |

| 0 |

< 0.045 |

< 0.045 |

| 1 |

0.01 ¸ 0.07 |

0.02 ¸ 0.07 |

| 2 |

0.06 ¸ 0.12 |

0.07 ¸ 0.12 |

| 3 |

0.11 ¸ 0.17 |

0.12 ¸ 0.17 |

В условном обозначении насоса, например, НН2БА-44-18-15-2, первые две буквы и цифра указывают тип насоса, следующие буквы — исполнение цилиндра и насоса, первые две цифры — диаметр насоса (мм), последующие длину хода плунжера (мм) и напор (м), уменьшенные в 100 раз и последняя цифра — группу посадки.

Цилиндры насосов изготовляют двух исполнений: ЦБ и ЦС.

ЦБ — цельный безвтулочный толстостенный;

ЦС — составной из набора втулок, стянутых внутри кожуха переводниками.

Исходя из назначения и области применения скважинных насосов, выпускают плунжеры и пары «седло-шарик» клапанов различных поверхностей.

Плунжеры насосов изготавливают четырех исполнений:

ПХ1 — с кольцевыми канавками, цилиндрической расточкой на верхнем конце и с хромовым покрытием наружной поверхности;

ПХ2 — то же, без цилиндрической расточки на верхнем конце;

П111 — с кольцевыми канавками, цилиндрической расточкой на верхнем конце и упрочнением наружной поверхности напылением износостойкого порошка;

П211 — то же, без цилиндрической расточки на верхнем конце.

Пары «седло-шарик» клапанов насосов изготавливают в трех исполнениях:

К — с цилиндрическим седлом и шариком из нержавеющей стали;

КБ — то же, с седлом и буртиком;

КИ — с цилиндрическим седлом из твердого сплава и шариком из нержавеющей стали.

Скважинные насосы нормального исполнения по стойкости к среде, применяемые преимущественно для подъема жидкости с незначительным содержанием (до 1.3 г/л) механических примесей, комплектуют плунжерами исполнения ПХ1 или ПХ2 с парами «седло-шарик» исполнения К или КБ. Скважинные насосы абразивостойкого исполнения И, применяемые преимущественно для подъема жидкости, содержащей более 1.3 г/л механических примесей, комплектуют плунжерами исполнения П1И или П2И и парами «седло-шарик» исполнения КИ.

Конструктивно все скважинные насосы состоят из цилиндра, плунжера, клапанов, замка (для вставных насосов), присоединительных и установочных деталей, максимально унифицированных.

Скважинные насосы типа НВ1 выпускают шести исполнений:

НВ1С — вставной с замком наверху, составным втулочным цилиндром исполнения ЦС, нормального исполнения по стойкости к среде;

НВ1Б — вставной с замком наверху, цельным (безвтулочным) цилиндром исполнения ЦБ, нормального исполнения по стойкости к среде;

НВ1Б И — то же абразиовостойкого исполнения по стойкости к среде;

НВ1БТ И — то же, с полым штоком, абразивостойкого исполнения по стойкости к среде;

НВ1БД1 — вставной с замком наверху, цельным цилиндром исполнения ЦБ, одноступенчатый, двухплунжерный, нормального исполнения по стойкости к среде;

НВ1БД2 — вставной с замком наверху, цельным цилиндром исполнения ЦБ, двухступенчатый, двухплунжерный, нормального исполнения по стойкости к среде.

Скважинные насосы всех исполнений, кроме исполнения НВ1БД1 и НВ1БД2, одноплунжерные, одноступенчатые.

Скважинные насосы типа НВ2 изготовляют одного исполнения:

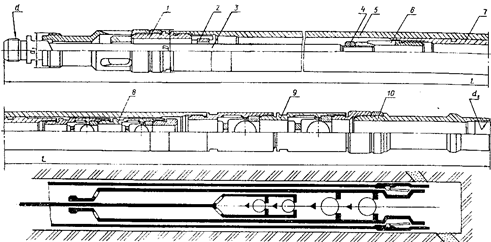

НВ2Б — вставной с замком внизу, цельным цилиндром исполнения ЦБ, одноплунжерный, одноступенчатый, нормального исполнения по стойкости к среде (рисунок 8).

Рисунок 8 — Скважинный штанговый насос исполнения НВ2Б

1 —

защитный клапан; 2 —

упор; 3 —

шток; 4 —

контргайка; 5 —

цилиндр; 6 —

клетка плунжера; 7

— плунжер; 8 —

нагнетательный клапан; 9

— всасывающий клапан; 10

— упорный ниппель с конусом.

Скважинные насосы типа НН выпускают двух исполнений:

ННБА — невставной без ловителя, с цельным цилиндром исполнения ЦБ, сцепляющим устройством, одноступенчатый, одноплунжерный, нормального исполнения по стойкости к среде;

ННБД1 — невставной без ловителя, с цельным цилиндром исполнения ЦБ, одноступенчатый, двухплунжерный, нормального исполнения по стойкости к среде.

Скважинные насосы типа НН1 изготовляют одного исполнения:

НП1С — невставной с захватным штоком, составным цилиндром исполнения ЦС, нормального исполнения по стойкости к среде.

Скважинные насосы типа НН2 выпускают пяти исполнений:

НН2С — невставной с ловителем, составным цилиндром исполнения ЦС, нормального исполнения по стойкости к среде;

НН2Б — невставной с ловителем, цельным цилиндром исполнения ЦБ, нормального исполнения по стойкости к среде (рисунок 20);

НН2Б…И — то же, абразивостойкого исполнения по стойкости к среде;

НН2БТ…И — то же, с полым штоком, абразивостойкого исполнения по стойкости к среде;

НН2БУ — невставной с ловителем, разгруженным цельным цилиндром исполнения ЦБ, нормального исполнения по стойкости к среде.

Рисунок 9 — Скважинный штанговый насос исполнения НН2Б и НН2Б…И 1

— цилиндр; 2

— шток; 3

— клетка плунжера; 4

— плунжер; 5 — нагнетательный клапан; 6

— шток ловителя; 7

— всасывающий клапан; 8

— седло конуса.

Все насосы типа НН2 — одноплунжерные, одноступенчатые.

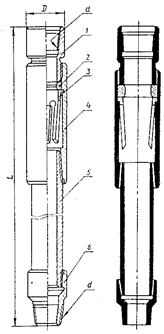

Замковая опора типа ОМ предназначена для закрепления цилиндра скважинных насосов исполнений НВ1 и НВ2 в колонне насосно-компрессорных труб. Высокая точность изготовления поверхностей деталей опоры обеспечивает надежную герметичную фиксацию цилиндра насоса в насосно-компрессорных трубах на заданной глубине скважины и одновременно предотвращает искривление насоса в скважине.

Замковая опора ОМ (рисунок 10) состоит из опорного кольца 2

, пружинного якоря 3

, опорной муфты 4

, кожуха 5

и переводников 1

и 6

.

Переводник имеет на верхнем конце гладкую коническую резьбу, при помощи которой опора соединяется с колонной насосно-компрессорных труб. Кольцо изготавливают из нержавеющей стали. Конической внутренней фаской оно сопрягается с ответной конической поверхностью конуса замка насоса и обеспечивает герметичную посадку насоса.

Якорь предотвращает срыв насоса с опоры от усилий трения движущегося вверх плунжера в период запуска в работу подземного оборудования. Максимальное усилие срыва замка 3 ¸ 3.5 кН.

Рисунок 10 — Замковая опора

Варианты крепления насосов приведены на рисунке 11.

Рисунок 11 — Крепление вставных насосов

Рисунок 12 — Область применения ШСН Сураханского машиностроительного завода

Применение насосов НН предпочтительно в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом, а насосы типов НВ в скважинах с небольшим дебитом, при больших глубинах спуска (рисунок 11). Чем больше вязкость жидкости, тем принимается выше группа посадки. Для откачки жидкости с высокой температурой или повышенным содержанием песка и парафина рекомендуется использовать насосы третьей группы посадки. При большой глубине спуска рекомендуется применять насосы с меньшим зазором.

Насос выбирают с учетом состава откачиваемой жидкости (наличия песка, газа и воды), ее свойств, дебита и глубины его спуска, а диаметр НКТ — в зависимости от типа и условного размера насоса.

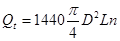

Теоретическая производительность ШСН равна —  , м3

/сут.,

, м3

/сут.,

где 1440

- число минут в сутках;

— диаметр плунжера наружный;

— диаметр плунжера наружный;

— длина хода плунжера;

— длина хода плунжера;

— число двойных качаний в минуту.

— число двойных качаний в минуту.

Фактическая подача  всегда

всегда  .

.

Отношение  , называется коэффициентом подачи, тогда

, называется коэффициентом подачи, тогда  , где

, где  изменяется от 0 до 1.

изменяется от 0 до 1.

В скважинах, в которых проявляется так называемый фонтанный эффект, т.е. в частично фонтанирующих через насос скважинах может быть  . Работа насоса считается нормальной, если

. Работа насоса считается нормальной, если  .

.

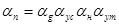

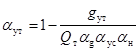

Коэффициент подачи зависит от ряда факторов, которые учитываются коэффициентами  , где коэффициенты:

, где коэффициенты:

— деформации штанг и труб;

— деформации штанг и труб;

— усадки жидкости;

— усадки жидкости;

— степени наполнения насоса жидкостью;

— степени наполнения насоса жидкостью;

— утечки жидкости.

— утечки жидкости.

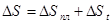

Где  , где

, где  — длина хода плунжера (определяется из условий учета упругих деформаций штанг и труб);

— длина хода плунжера (определяется из условий учета упругих деформаций штанг и труб);  — длина хода устьевого штока (задается при проектировании).

— длина хода устьевого штока (задается при проектировании).

,

,

,

,

где  — деформация общая;

— деформация общая;  — деформация штанг;

— деформация штанг;  — деформация труб.

— деформация труб.

,

,

где  — объемный коэффициент жидкости, равный отношению объемов (расходов) жидкости при условиях всасывания и поверхностных условиях.

— объемный коэффициент жидкости, равный отношению объемов (расходов) жидкости при условиях всасывания и поверхностных условиях.

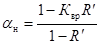

Насос наполняется жидкостью и свободным газом. Влияние газа на наполнение и подачу насоса учитывают коэффициентом наполнения цилиндра насоса

,

,

где  — газовое число (отношение расхода свободного газа к расходу жидкости при условиях всасывания).

— газовое число (отношение расхода свободного газа к расходу жидкости при условиях всасывания).

Коэффициент, характеризующий долго пространства, т.е. объема цилиндра под плунжером при его крайнем нижнем положении от объема цилиндра, описываемого плунжером. Увеличив длину хода плунжера, можно увеличить  .

.

Коэффициент утечек

где  — расход утечек жидкости (в плунжерной паре, клапанах, муфтах НКТ);

— расход утечек жидкости (в плунжерной паре, клапанах, муфтах НКТ);  — величина переменная (в отличие других факторов), возрастающая с течением времени, что приводит к изменению коэффициента подачи.

— величина переменная (в отличие других факторов), возрастающая с течением времени, что приводит к изменению коэффициента подачи.

Оптимальный коэффициент подачи определяется из условия минимальной себестоимости добычи и ремонта скважин.

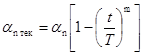

Уменьшение текущего коэффициента подачи насоса во времени можно описать уравнением параболы:

,

,

где  — начальный коэффициент подачи нового (отремонтированного) насоса;

— начальный коэффициент подачи нового (отремонтированного) насоса;  — полный период работы насоса до прекращения подачи (если причина — износ плунжерной пары, то

— полный период работы насоса до прекращения подачи (если причина — износ плунжерной пары, то  означает полный, возможный срок службы насоса);

означает полный, возможный срок службы насоса);  — показатель степени параболы, обычно равный двум;

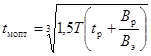

— показатель степени параболы, обычно равный двум;  — фактическое время работы насоса после очередного ремонта насоса. Исходя из критерия минимальной себестоимости добываемой нефти с учетом затрат на скважино-сутки эксплуатации скважины и стоимости ремонта, А.Н. Адонин определил оптимальную продолжительность межремонтного периода

— фактическое время работы насоса после очередного ремонта насоса. Исходя из критерия минимальной себестоимости добываемой нефти с учетом затрат на скважино-сутки эксплуатации скважины и стоимости ремонта, А.Н. Адонин определил оптимальную продолжительность межремонтного периода

,

,

где  — продолжительность ремонта скважины;

— продолжительность ремонта скважины;  — стоимость предупредительного ремонта;

— стоимость предупредительного ремонта;  — затраты на скважино-сутки эксплуатации скважины, исключая

— затраты на скважино-сутки эксплуатации скважины, исключая  .

.

Подставив  вместо

вместо  , определим оптимальный конечный коэффициент подачи перед предупредительным подземным ремонтом

, определим оптимальный конечный коэффициент подачи перед предупредительным подземным ремонтом  .

.

Если текущий коэффициент подачи  станет равным оптимальному

станет равным оптимальному  (с точки зрения ремонта и снижения себестоимости добычи), то необходимо остановить скважину и приступить к ремонту (замене) насоса.

(с точки зрения ремонта и снижения себестоимости добычи), то необходимо остановить скважину и приступить к ремонту (замене) насоса.

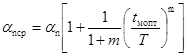

Средний коэффициент подачи за межремонтный период составит:

.

.

Анализ показывает, что при  допустимая степень уменьшения подачи за межремонтный период составляет 15 ¸ 20 %, а при очень больших значениях

допустимая степень уменьшения подачи за межремонтный период составляет 15 ¸ 20 %, а при очень больших значениях  она приближается к 50 %.81850Увеличение экономической эффективности эксплуатации ШСН можно достичь повышением качества ремонта насосов, сокращением затрат на текущую эксплуатацию скважины и ремонт, а также своевременным установлением момента ремонта скважины.

она приближается к 50 %.81850Увеличение экономической эффективности эксплуатации ШСН можно достичь повышением качества ремонта насосов, сокращением затрат на текущую эксплуатацию скважины и ремонт, а также своевременным установлением момента ремонта скважины.

Устье скважины должно быть оборудовано арматурой и устройством для герметизации штока.

Обвязка устья периодически фонтанирующей скважины должна позволять выпуск газа из затрубного пространства в выкидную линию через обратный клапан и смену набивки сальника штока при наличии давления в скважине.

До начала ремонтных работ или перед осмотром оборудования периодически работающей скважины с автоматическим, дистанционным или ручным пуском электродвигатель должен отключаться, а на пусковом устройстве вывешивается плакат: «Не включать, работают люди».

На скважинах с автоматическим и дистанционным управлением станков-качалок вблизи пускового устройства на видном месте должны быть укреплены плакаты с надписью «Внимание! Пуск автоматический». Такая надпись должна быть и на пусковом устройстве.

Система замера дебита скважин, пуска, остановки и нагрузок на полированный шток (головку балансира) должны иметь выход на диспетчерский пункт.

Управление скважиной, оборудованной ШСН, осуществляется станцией управления скважиной типа СУС-01 (и их модификации), имеющий ручной, автоматический, дистанционный и программный режим управления. Виды защитных отключений ШСН: перегрузка электродвигателя (>70 % потребляемой мощности); короткое замыкание; снижение напряжения в сети (<70 % номинального); обрыв фазы; обрыв текстропных ремней; обрыв штанг; неисправность насоса; повышение (понижение) давления на устье.

Для облегчения обслуживания и ремонта станков-качалок используются специальные технические средства такие, как агрегат 2АРОК, маслозаправщик МЗ-4310СК

|