МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное образовательное учреждение

ВПО «Башкирский государственный аграрный университет»

Факультет Пищевые технологии

Кафедра МППЖ

Специальность технология и хранения зерна

Форма обучения очная Курс, группа 4-401

Курсовой проект

Шлюзовый дозатор для муки

Хуснутдинов Артур Минисламович

Руководитель: Нагимов А.Х.

УФА 2007

РЕФЕРАТ

Проект 1 рисунок, 1 таблица, 6 источников, лист формата А1 графического материала

ДОЗИРУЮЩЕЕ УСТРОЙСТВО, ДОЗАТОР МУКИ, ДОЗИРОВАНИЕ, МУКА, ПРИВЕДЕННЫЕ ЗАТРАТЫ, ОПТИМИЗАЦИЯ. Объектом курсового проекта являются дозатор муки периодического действия Цель проекта – снижение эксплуатационных затрат у потребителя.

Описано устройство и принцип действия дозатора муки. Разработан метод расчета дозатора муки.

Основное назначение дозирующих устройств — обеспечить заданное количество материала по массе (или поддержание заданного расхода компонента) с определенной точностью. Дозирование компонентов является одной из важнейших операций технологического процесса приготовления теста.

К дозаторам предъявляются следующие основные требования:

определенная точность дозирования компонентов;

высокая производительность;

простота конструкции и высокая надежность работы узлов дозатора и его системы управления;

возможность создания автоматических комплексов, позволяющих осуществлять замес тестовых полуфабрикатов по заданной технологической программе.

По структуре рабочего цикла дозирование бывает непрерывным или порционным, а по принципу действия — объемным или весовым.

Для порционного дозирования характерно периодическое повторение циклов выпуска дозы (порции) компонента. При порционном объемном способе дозирующее оборудование обычно отмеривает порцию при помощи мерной камеры заданного объема. Порционное весовое дозирование основано на отмеривании дозы определенной массы. При непрерывном объемном дозировании дозатор подает поток материала с заданным объемным расходом.

Весовой способ дозирования, как правило, обеспечивает большую точность, поэтому для дозирования основного компонента теста — муки, как при непрерывном, так и порционном тестоприготовлении все в большой мере используют весовые дозаторы.

Реклама

Объемный способ дозирования конструктивно более прост, поэтому дозаторы, основанные на этом принципе работы, более надежны. Применение объемного метода существенно упрощает процесс дозирования жидких компонентов. Вместе с этим, объемное дозирование нередко характеризуется более значительной погрешностью в величине выдаваемых доз, что в отдельных случаях может ограничить его применение.

В хлебопекарной промышленности применяется систематическое дозирование нескольких различных видов сырья, поэтому рационально применение многокомпонентных дозирующих устройств.

Такие установки могут работать в автоматическом режиме, а функции обслуживающего персонала сводятся к наблюдению и контролю точности работы установки. Подобные многокомпонентные системы применяются как для порционного, так и для непрерывного дозирования объемным или весовым методом.

Многокомпонентное дозирование может осуществляться по следующим схемам.

1.Последовательное дозирование компонентов в одном общем дозаторе.

2.Параллельное дозирование каждого компонента в отдельном

3. специальном дозаторе (так называемые, дозировочные станции).

Первая схема используется, как правило, при порционном тестоприготовлении и является весьма простой и экономичной. Она обеспечивает меньшую металлоемкость и компактность установки. Однако длительность общего цикла дозирования из-за последовательного отмеривания компонентов велика. Это может снижать производительность тестоприготовительного оборудования.

Вторая схема применяется при непрерывном и порционном замесе тестовых полуфабрикатов. Она позволяет наиболее полно приспособить каждый дозатор к особенностям дозируемого компонента и, тем самым, повысить точность дозирования. Вместе с этим, нужно учитывать, что дозировочные станции такого типа более громоздки и имеют большую стоимость.

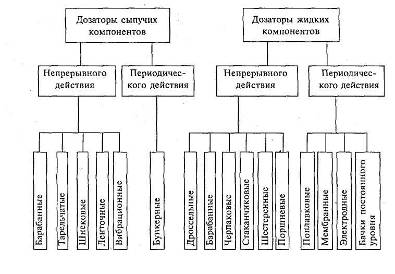

Упрощенная классификация дозаторов по структуре рабочего цикла и конструктивным признакам выглядит так:

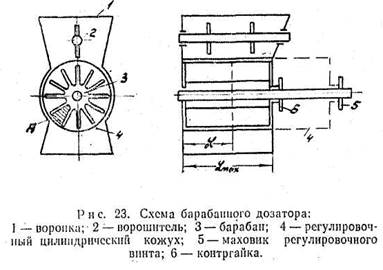

Для приготовления полнорационных кормовых смесей необходимо точное дозирование каждого-вида кормов. Дозирование кормов производят по объему или массе. Дозаторы могут быть порционного и непрерывного действия. В настоящее время широкое распространение получили барабанные, объемные дозаторы. Они могут работать непрерывно и порционно

Дозатор имеет воронку 1, ворошитель 2, барабан катушечного типа 3, регулировочный цилиндрический кожух 4, маховик регулировочного винта 5 и контргайку 6. Из бункера вместимостью 0,09 м3

концентраты поступают в воронку дозатора. Здесь они перемешиваются пальцами ворошителя и заполняют рабочий объем, катушки барабана. Барабан дозатора, вращаясь с частотой п=25,5 или 46 мин~1

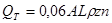

, непрерывно подает корм в смеситель. Максимальная рабочая длина барабана, когда цилиндрический кожух находится в крайнем положении, L = 220 мм. Изменяя расположение кожуха, изменяют рабочую длину барабана,' следовательно и производительность. Теоретическую производительность дозатора рассчитывают по формуле

Реклама

где QТ

— теоретическая производительность дозатора, т/ч; А

— площадь сечения одной секции барабана, м2

; L.

— рабочая длина барабана, м; p — плотность материала, кг/м3

; z —число секций барабана; п

— частота вращения барабана, мин-1

. Действительная производительность будет

где  — коэффициент использования производительности. — коэффициент использования производительности.

Из этих формул видно, что производительность дозатора при остальных постоянных величинах зависит только от рабочей длины барабана. Для быстрой установки дозатора на данную производительность удобно использовать график зависимости производительности от рабочей длины барабана. Для этого поступают следующим образом: зная постоянные значения F, p

, zи п,

задаются рабочей длиной барабана (не менее трех размеров) и рассчитывают теоретическую производительность дозатора. По полученным данным строят график зависимости теоретической производительности от рабочей длины барабана. Действительную производительность определяют экспериментально. Во время работы дозатора при разных рабочих длинах барабана (не менее трех) за определенный промежуток времени собирают высев концентрата. Эксперименты для каждой рабочей длимы барабана повторяют три раза. Полученные результаты вносят в таблицу. Действительную производительность дозатора определяют по формуле

где М —

масса высева концентрата во время эксперимента,

кг; t

— продолжительность эксперимента, с

По данным таблицы строят график зависимости действительной производительности от величины рабочей длины барабана. Коэффициент использования производительности рассчитывают по формуле (48).

Величины QT

берут из графика при одной и той же рабочей длине барабана. По данной методике можно строить графики производительности для различных видов кормов.

Мощность в кВт на валу барабана дозатора рассчитывают по формуле

где К1

— коэффициент, учитывающий сопротивление продукта дроблению. Для порошкообразных и, мелкозернистых материалов (К1

= 1,0, для кусковых, легко распадающихся материалов К1

= 2,0; v

— окружная скорость барабана, м/с;

где D

— диаметр барабана, м; N-частота вращения барабана, мин;

Р —

сила трения, возникающая при скольжении материала о материал, Н.

В свою очередь эту силу рассчитывают по формуле '

где р0

— угол естественного откоса материала при движении. Для кукурузы и овса ро

'=28°, для ржи и пшеницы р0

' = 25а

; р-давление материала на поверхность барабана, Ра.

А1

— площадь горизонтального сечения горловины бункера над барабаном, м2

.

Необходимую мощность в кВт электродвигателя для дозатора рассчитывают по формуле

где K— коэффициент, учитывающий потери на трение рабочих органов дозатора, (K=1,1 — 1,2; η— к. п, д. привода, η = 0,8.

Дозирование компонентов — процесс, от которого зависит качество полнорационных кормосмесей и комбикормов.

Большое распространение на комбикормовых заводах получил питающий дозатор барабанного типа ДП-1, предназначенный для дозирования сыпучих продуктов. Он представляет собой стальной корпус, внутри которого на валу укреплен барабан диаметром 0,33 м, состоящий из отдельных звездочек, между которыми установлены диски, разделяющие его на четыре секции. Секции смещены относительно друг друга на 10 ° по винтовой линии, что дает возможность непрерывно и равномерно подавать компоненты. Дозатор ДП-1 обеспечивает массовый расход до 3,825 кг/с при размерах приемного отверстия 0,74Х Х0.35 м и частоте вращения вала барабана — 0,517 с~:

. Потребляемая мощность дозатора 0,25 кВт* Технологический процесс работы барабанных дозаторов протекает следующим образом. Продукт, поступающий в приемный патрубок, захватывается вращающимся барабаном и при опрокидывании ковшей сбрасывается в выходное отверстие.

Питающий барабан получает вращательное движение от приводного механизма. Производительность, дозатора регулируется храповым механизмом и изменением рабочей длины барабана.

В приемной части дозатора установлен разрыхлитель, устраняющий возможность уплотнения и остановки продукта. В нижней части корпуса дозатора установлен перекидной клапан, служащий для направления продукта на смеситель или же для отбора проб.

Определение мощности привода

барабанного дозатора

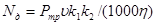

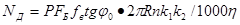

Мощность привода дозирующего барабана, кВт, равна

где k1

— коэффициент, учитывающий затраты энергии на возможное измельчение корма при захватывании его желобком (для порошкообразных кормов k1

,=1 для кусковых k1

=2); k2

—коэффициент, учитывающий потери мощности на трение рабочих органов (k2

= 1,1—1,2); — КПД привода дозатора; — КПД привода дозатора;  — окружная скорость барабана, м/с; Ртр

— сила трения корма, захватываемого барабаном, о вышележащие слои кормовой массы, Н, равная — окружная скорость барабана, м/с; Ртр

— сила трения корма, захватываемого барабаном, о вышележащие слои кормовой массы, Н, равная

Здесь fв

— коэффициент внутреннего трения корма (по данным Г. М. Кукты, для комбикорма влажностью 9,3 % fв

=0,72—0,84); Fб

,

— площадь горизонтального сечения приемной, горловины бункера, м2

(замеряется на установке); Р

—давление корма на поверхность барабана, Н /м2

, определяется по формуле

где h

— высота горловины дозатора, м (замеряется на лабораторной установке).

Подставив значения в формулу (4), вычисляют мощность NA

,

кВт, необходимую для привода дозатора,

С точки зрения экономических требований стоимость проектирования, изготовления и эксплуатации машины должна быть наиболее низкой.

Аппараты, удовлетворяющие эксплуатационным и конструктивным требованиям, неизбежно отвечают также и экономическим требованиям. При внедрении новой техники и более современных аппаратов может случиться, что самый современный аппарат окажется более дорогим. Однако в этом случае, как правило, стоимость эксплуатации аппаратов уменьшается, а качество продукции улучшается, и, таким образом, внедрение нового аппарата становится целесообразным. Более подробно экономические требования рассматриваются в курсах организации производства и экономики промышленности.

При проектировании аппарата необходимо стремиться к тому, чтобы процесс, протекающий в нем, осуществлялся в оптимальном варианте. Задача оптимизации заключается в том, чтобы выбрать такой вариант, при котором величина, характеризующая работу аппарата и называемая критерием оптимизации, имела оптимальное значение. В качестве критерия оптимизации чаще всего выбирают себестоимость продукции и приведенные затраты. В таком случае перед проектировщиком ставится задача – спроектировать аппарат с такими данными, которые обеспечат минимальные приведенные затраты или минимальную себестоимость продукции.

Главнейшим этапом оптимизации после выбора критерия оптимизации является разработка метода расчета и составление математической модели аппарата. Пользуясь этой моделью, при помощи компьютера находят оптимальный вариант решения.

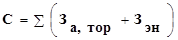

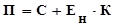

Расчет себестоимости продукции (прямых эксплуатационных затрат) производят по формуле.

, (3.1) , (3.1)

где  – отчисления на амортизацию, техобслуживание и ремонт оборудования, зданий и сооружений; – отчисления на амортизацию, техобслуживание и ремонт оборудования, зданий и сооружений;

– затраты на энергоресурсы (топливо, электроэнергию и др.); – затраты на энергоресурсы (топливо, электроэнергию и др.);

При анализе себестоимости работ или продукции следует иметь в виду, что можно ограничиться учетом лишь тех статей затрат, которые изменяются в сравниваемых вариантах. Поэтому постоянные затраты, независящие от рассматриваемых параметров, не следует включать в себестоимость и критерий оптимизации. Например, в случае проектирования аппарата заданной производительности и при неизменной тарифной ставке заработная плата является величиной постоянной.

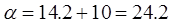

Годовые отчисления на амортизацию, техобслуживание и ремонт определяют по формуле

, (3.2) , (3.2)

где  М

– балансовая стоимость оборудования, зданий и сооружений; М

– балансовая стоимость оборудования, зданий и сооружений;

– нормы отчислений в процентах на амортизацию, техобслуживание и ремонт от балансовой стоимости оборудования и строительной части. Для оборудования пищевой промышленности норма амортизации составляет от 0,066 до 0,167, норма отчислений на техобслуживание и ремонт – от 0,05 до 0,15. Принимаем норму на амортизацию 14,2, норма на техобслуживание принимаем 10. – нормы отчислений в процентах на амортизацию, техобслуживание и ремонт от балансовой стоимости оборудования и строительной части. Для оборудования пищевой промышленности норма амортизации составляет от 0,066 до 0,167, норма отчислений на техобслуживание и ремонт – от 0,05 до 0,15. Принимаем норму на амортизацию 14,2, норма на техобслуживание принимаем 10.

Затраты на энергоресурсы рассчитывают по формуле

, (3.3) , (3.3)

где  – потребление энергоресурсов оборудованием за год в кг, кВт/ч; – потребление энергоресурсов оборудованием за год в кг, кВт/ч;

– цена энергоресурсов, руб. за кВтּч. Принимаем 2 за кВтּч. – цена энергоресурсов, руб. за кВтּч. Принимаем 2 за кВтּч.

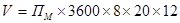

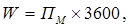

Потребление энергоресурсов оборудованием определяют по формуле

, (3.4) , (3.4)

где  – удельный расход энергоресурсов при эксплуатации оборудования, кВт. – удельный расход энергоресурсов при эксплуатации оборудования, кВт.

– объем работы (сырья или готовой продукции), выполняемый оборудованием за год, кг. – объем работы (сырья или готовой продукции), выполняемый оборудованием за год, кг.

, (3.5) , (3.5)

ПМ

– массовая производительность, кг.

– производительность оборудования, кг/ч. – производительность оборудования, кг/ч.

(3.6) (3.6)

Приведенные затраты представляют собой

, (3.7) , (3.7)

где  – коэффициент нормативной эффективности капитальных вложений, принимаемый равным 0,15; – коэффициент нормативной эффективности капитальных вложений, принимаемый равным 0,15;

– капитальные вложения, определяемые путем суммирования балансовых стоимостей машин (оборудования), зданий и сооружений. Принимаем равной БМ – капитальные вложения, определяемые путем суммирования балансовых стоимостей машин (оборудования), зданий и сооружений. Принимаем равной БМ

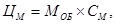

Балансовую стоимость аппарата определяют по формуле

, (3.8) , (3.8)

где  – цена аппарата, машины, оборудования. – цена аппарата, машины, оборудования.

(3.9) (3.9)

– коэффициент, учитывающий затраты на доставку и монтаж (принимается 1,1 – 1,2). Принимаем равной 1,15. – коэффициент, учитывающий затраты на доставку и монтаж (принимается 1,1 – 1,2). Принимаем равной 1,15.

– удельная цена 1 кг машины аналогичного назначения и конструктивной сложности. Принимаем стоимость 400 руб./кг. – удельная цена 1 кг машины аналогичного назначения и конструктивной сложности. Принимаем стоимость 400 руб./кг.

Приведенные удельные затраты, руб./кг.

, (3.10) , (3.10)

где V- Объем выпускаемой продукции за год, кг.

В ходе выполнения курсового проекта были построены графики зависимости приведенных затрат для дозатора муки от приведенных затрат длины секции дозатора и диаметра. Вычисления приведены в виде таблиц. По построенным графикам были найдены оптимальные значения параметров для построения общего вида аппарата.

Анализируя полученные графики, можно сделать выводы. При увеличении значения диаметра дозатора при постоянных значениях длины секции шлюзового дозатор, а значение приведенных затрат с начало уменьшаются до значения диаметра 0,166м, а затем повышаются. Из графика зависимости приведенных затрат от диаметра при постоянных значениях длины секции L = 0.14 м, оптимальным значением диаметра является = 0,166 м По полученным данным чертим общий вид аппарата.

Также на втором графике приведена зависимость диаметра дозатора от приведенных затрат при различных ценах за 1 кВтч электроэнергии. Применение этого графика целесообразно так как в современных условиях необходимо знать какова эффективность использования аппарата при возможных изменениях цен

1. Хромеенков В.М. Технологическое оборудование хлебозаводов и макаронных фабрик. – СПб.: ГИОРД, 2004. – 496 с.:ил.

2. Антипов С.Т., Кретов И.Т. и др. Машины и аппараты пищевых производств [Текст]. В 2 кн. Кн. 1:Учебник для вузов / С.Т. Антипов, И.Т. Кретов и др. Под. ред. Акад. РАСХН В.А. Панфилова. – М.: Высш. шк., 2001. – 703 с.

3. Процессы пищевых и кормовых производств. Под. редакцией засл. Деятеля науки и техники РСФСР, д-р техн. наук проф. А.Я. Соколова. М.: « Машиностроение» 1973, 288 с.

4.Механизация животноводческих ферм: Методические указания и задания для лабораторных заданий М.И. Искандарян 22 февраля 1978г

5.Вагин Б.И. Побединский В.М. Практикум по механизации животноводческих ферм- М; Колос Ленинградское отделение 1983 г 239с ил –учебник и учебные пособия для высших учебных заведений

6. Сухарев А. Г., Тимохов А. В., Федоров В. В. Курс методов оптимизации.– М.: Наука, Гл. ред. физ.-мат. лит., 1986.– 328 с.

Приложение

Формулы для расчета дозатора для муки

1) Длина крыла ротора дозатора м =(Диаметр крыльчатки ротора м-Диаметр вала дозатора м)/2

2) Площади боковых поверхностей крыльчаток дозатора м2

= Толшина стенок оси дозатора м*Длина крыла ротора дозатора м*Количество ячеек

3) Площадь круга вала основания м = ((Диаметр вала дозатора м)2

*3,14)/4

4) Площадь круга образуемого ротором м2

= ((Диаметр крыльчатки ротора м)2

*3,14)/4

5) Площадь сектора без вычета площади крыльчаток S,м2

=Плошадь круга образуемого ротором м2

*Площадь круга вала основания м

6) Площадь ячеек с вычетом площади крыльчаток м2

= Площадь сектора без вычета площади крыльчаток S,м2

* Площади боковых поверхностей крыльчаток дозатора м2

7) объем дозатора М3

=Плошадь ячеек с вычетом площади крыльчаток м2

* Длина секции I м

8) Объем одной ячейки дозатора М3

= Объем дозатора М3

/Количество ячеек

9) частота вращения ротора шлюзового затвора n,с-1

= Производительность дозатора Q, кг/с / (Объем одной ячейки дозатора М3

* Количество ячеек Объемная масса продукта pмука

кг/м*Коэффициент заполнения барабана шлюзового затвора с питающей воронкой)

10) Окружная скорость ν,м/с = Диаметр крыльчатки ротора м*частота вращения ротора шлюзового затвора n,с-1

*3,14

11) Площадь метало конструкции разрез сечения барабана м2

= Площади боковых поверхностей крыльчаток дозатора м2

+ Площадь круга вала основания м

12) объем метало конструкции дозатора (оси и крыльев)м = Площадь метало конструкции разрез сечения барабана м2

* Длина секции I м

13) длина участка соприкосновения оси ротора с крыльями дозатора м = Толщина стенок оси дозатора м * Количество ячеек

14) Масса метало конструкции оси и крыльев кг = объем метало конструкции дозатора (оси и крыльев)м*Плотность металла ρм

, кг/м3

15) Длина круга оси ротора м = 2*Диаметр вала дозатора м * 3,14

|