БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра ЭТТ

РЕФЕРАТ

На тему:

"Характеристика электрофизикохимических ТП.

Электроэрозионные методы обработки"

МИНСК, 2008

Общая характеристика электрофизикохимических технологических процессов

К электрофизическим и электрохимическим методам обработки материалов относят методы изготовления формы, размеров, шероховатости и свойств обрабатываемых поверхностей заготовок, происходящие под воздействием электрического тока и его разрядов, электромагнитного поля, электронного или оптического излучения, плазменной струи, а также высокоэнергетических импульсов и магнитострикционного эффекта.

Отличительной особенностью этих методов является использование электрической энергии непосредственно для технологических целей без промежуточного преобразования ее в другие виды энергии. Причем использование, электрической энергии осуществляется непосредственно в рабочей зоне через химические, тепловые и механические воздействия.

К этим методам относят также и различные сочетания (совмещения) в одном процессе нескольких из указанных способов воздействия между собой или с традиционными методами обработки резанием или давлением. Такие методы называют комбинированными.

Большинство процессов электрофизикохимической обработки сопровождается удалением с обрабатываемой поверхности заготовок припусков. Такие процессы и операции относят к размерной обработке (размерное формообразование).

Некоторые процессы осуществляются без снятия припуска с обрабатываемых поверхностей – их относят к безразмерной (отделочной) обработке.

Основные, технологические особенности и достоинства ЭХМО по сравнению с традиционными технологиями, основанными преимущественно на силовом контактном воздействии инструмента на заготовку следующее:

1. Возможность обработки широкого круга материалов с разнообразными механическими, электрическими, оптическими и другими свойствами. По меньшей мере для каждого материала можно подобрать наиболее эффективный процесс.

2. Незначительное механическое воздействие на заготовку благодаря тому, что либо вообще отсутствует инструмент, либо процесс бесконечный.

3. Получение сложных конфигураций, широкие пределы возможных размеров обрабатываемой поверхности от объектов так называемой нанотехнологии до крупногабаритных деталей.

Реклама

4. Незначительная технологическая наследственность процессов, то есть возможность проведения обработки в режимах, не создающих сеточного воздействия на свойства вещества детали.

5. Возможность интенсификации многих технологических процессов механической обработки (резанием и давлением), нанесение покрытий, сварки, пайки и др. выполняемых традиционными методами с большой трудоемкостью и низким качеством обработки.

6. Возможность механизации и автоматизации основных технологических и вспомогательных переходов вплоть до применения робототехнических средств и комплексной автоматизации операций и процессов.

7. Возможность сокращения расходования остродефицитных и других инструментальных сталей и сплавов, а также потерь обрабатываемых материалов.

Однако методы электрофизикохимической обработки имеют недостатки и ограничения, которые обусловлены их физической сущностью и спецификой:

1. Повышенная энергоемкость процессов при равнозначных с механической обработкой производительности и качественных показателях.

2. Относительная громоздкость применяемого технологического оборудования и оснастки, а также необходимость применения во многих случаях специальных источников питания электрическим током, устройств для подачи, сбора, хранения и очистки рабочей жидкости.

3. Необходимость размещения технологического оборудования в отдельных помещениях, связанная с учетом повышенной пожарной опасности и выполнением специфических требований безопасности труда.

В настоящее время к электрофизическим и электрохимическим методам обработки материалов относятся:

1. Электроэрозионная обработка.

2. Электрохимическая обработка.

3. Ультразвуковая обработка.

4. Плазменная обработка (все виды включая ионно-плазменную, ионно-импульсную, высокотемпературной плазмой и т.д.).

5. Детонационная обработка.

6. Электронно-лучевая обработка.

7. Лазерная обработка.

8. Комбинированная обработка.

Эти методы применяются:

1. Для обработки материалов, имеющих плохую обрабатываемость лезвийным и абразивным инструментами (высоколегированные стали, твердые сплавы, ферриты, керамика, полупроводниковые материалы, рубин, кварц и др.);

2. Обработки миниатюрных нежестких деталей;

3. Обработки деталей сложной формы с пазами и отверстиями микронных размеров (выводные рамки корпусов микросхем, маски фотошаблонов, трафареты и т.п.);

Реклама

4. Изготовление гладких отверстий и пазов.

Подготовка деталей к обработке ЭФХМО заключается в обезжиривании, промывке, травлении, повторной промывке и сушке. Небольшие детали с плоскопараллельными поверхностями перед ультразвуковой, электронно-лучевой и световой обработками приклеивают к стеклянной подложке и крепят с ее помощью к столу.

Электроэрозионные методы обработки

.

Общая характеристика процессов ЭЭО

.

Электроэрозионные методы обработки основаны на законах эрозии (разрушения) электродов из токопроводящих материалов при пропускании между ними импульсного или постоянного электрического тока.

К этим методам относят: электроискровую, электроимпульсную, высокочастотную и электроискровую и электроимпульсную, электроконтактную обработку.

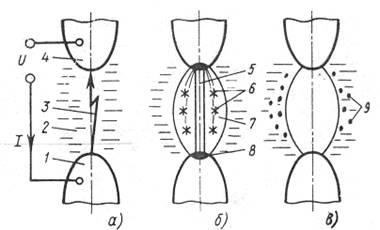

Рис.1. Схема физических процессов в межэлектродном промежутке при электроэрозионной обработке.

По достижении импульсным напряжением определенного значения между электродом-инструментом (4) и электродом-деталью (1) в диэлектрической жидкости (2) происходит электрический пробой. При этом от электрода, который в данный момент является катодом, отделяется стример (3) и направляется к аноду, ионизируя на своем пути жидкость. В результате этой фазы (её длительность 10-9–10-7 с) образуется канал сквозной проводимости и сопротивление межэлектродного промежутка снижается от нескольких МОм до долей Ом (а).

Через канал проводимости виде импульса выделяется электрическая энергия, накопленная в источнике питания (б). при этом происходит электрический разряд (5), длительность которого составляет 10-6–10-4 с, для которого характерно падающая вольт-амперная характеристика. Разряд проходит искровую и дуговую стадию. Благодаря высокой концентрации энергии в зоне разряда и приэлектродных областях развиваются высокие температуры. Под их воздействием образуется паро-газовая полость (7). В приэлектродных областях (8) происходит плавление и испарение микропорций металла на поверхности электрода. В результате развивающегося давления капли жидкого металла (6) выбрасываются из зоны разряда и застывают в окружающей электроды жидкой среде в виде мелких сферических частиц (9) (в).

После пробоя электрическая прочность межэлектродного промежутка восстанавливается. Следующий разряд возникает в другом месте между другими неровностями поверхностей электродов. При этом электрод-инструмент получает возможность внедряться в обрабатываемую деталь.

По технологическим признакам ГОСТ 25331–82 устанавливает следующие виды ЭЭО:

– отрезка;

– объемное копирование;

– вырезание;

– прошивание;

– шлифование;

– доводка;

– маркирование;

– электроэрозионное упрочнение.

Электроэрозионная обработка может осуществляться профилированным или непрофилированным электродом-инструментом (ЭИ). В первом случае его размеры и форма рабочих поверхностей определяются в соответствии с заданной повторяемостью изготавливаемой деталью. Во втором электрод-инструмент имеет простейшую конструкцию (проволока, диск или стержень), а его размеры лишь частично связаны с размерами электрода-детали.

Методы электроэрозионной обработки

.

При электроискровой обработке используют импульсные искровые разряды между электродами, один из которых обрабатываемая заготовка (анод), а другой – инструмент (катод).

Напряжение источника электрической энергии 100–200 В. Продолжительность импульса составляет 20 – 200 мкс.

В зависимости от количества энергии, расходуемой в импульсе, режим обработки делят на жесткий или средний – для предварительной обработки и мягкий или особо мягкий – для отделочной обработки. Мягкий режим обработки позволяет получать размеры с точностью до 0,002 мм при шероховатости поверхности 0,63–0,16 мкм.

Производительность обработки составляет от 7,5 до 1900 мм3/мин.

Электроискровым методом обрабатывают практически все токопроводящие материалы, но эффект эрозии при одних и тех же параметрах электрических импульсов различен. Зависимость интенсивности эрозии от свойств металла называют электроэрозионной обрабатываемостью. За единицу принята электроэрозионная обрабатываемость стали (Сталь45), тогда для твердых сплавов она будет – 0,5; титан – 0,6; никель – 0,8; медь – 1,1; латунь – 1,6; алюминий – 4 и т.д.

Электроискровым методом целесообразно обрабатывать твердые сплавы, трудно обрабатываемые металлы и сплавы, тантал, молибден и др. материалы.

Схемы организации процессов электроискровой обработки.

Электроэрозионная отрезка

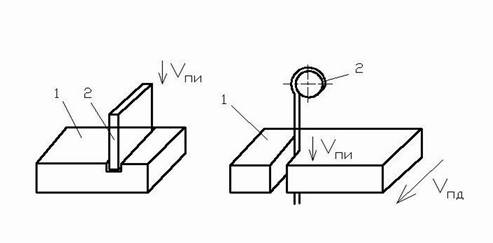

Рис.2. Схема электроэрозионной отрезки.

Электрод-инструмент (2) перемещается со скоростью vпэи по отношению к заготовке. Заготовка не подвижна. Заготовка (1) перемещается со скоростью Vпз.

Операцию выполняют с погружением в ванну с рабочей жидкостью.

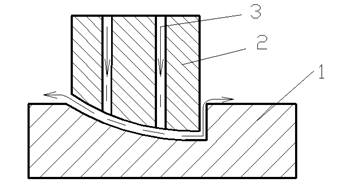

Рис.3. Электроэрозионное объемное копирование.

Обработка производится прямым копированием электрода-инструмента (2) на заготовку (1) в ванне с рабочей жидкостью с прокачкой или без прокачки ее через каналы (3) в ЭИ. Для стабилизации обработки используют вибрацию ЭИ (fэи), а для повышения точности обработки – осцилляцию (θоэи) в процессе перемещения электрода в направлении заготовки (θпэи).

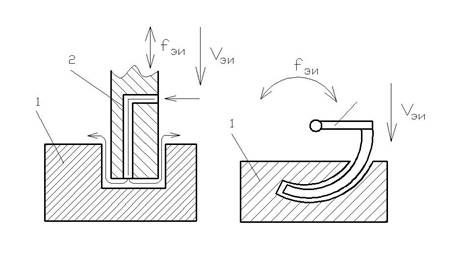

Рис.4. Электроэрозионное прошивание.

Подача электрода-инструмента со скоростью vпэи относительно заготовки и вибрация с частотой fэи

Обработка производится прямым копированием в ванне с рабочей жидкостью с одновременной прокачкой ее через электрод-инструмент или без прокачки и т.д.

При электроимпульсной обработке используют электрические импульсы большой длительности (500–10000 мкс), в результате чего происходит дуговой разряд.

Большие мощности импульсов получаемые от электронных или машинных генераторов тока, обеспечивают высокую производительность процесса обработки.

Электроимпульсная обработка производится при напряжениях генератора импульсов U=18–36 В.

При электроимпульсной обработке съем металла в единицу времени в 8–10 раз больше, чем при электроискровой обработке, однако точность размеров и шероховатость обработанных поверхностей ниже.

Высокочастотная электроискровая обработка применяется для повышения точности и уменьшения шероховатости поверхностей обработанных электроимпульсным методом. Метод основан на использовании электрических импульсов малой мощности при частоте 100-150 кГц.

Полярность включения электрода-инструмента и заготовки – прямая. Точность выше, а шероховатость поверхности ниже, чем при электроискровой обработке.

ЛИТЕРАТУРА

Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. – Мн. Выш. Школа, 2004 – 347с.

Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е. Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. – М.: Радио и связь, 2002. – 256с.

Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и периферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. – 256с.

Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред.А.М. Дольского. – М.: Машиностроение, 2005. – 448с.

Зайцев И.В. Технология электроаппаратостроения: Учеб. пособие для ВУЗов. – М.: Высш. Школа, 2002. – 215с.

Основы технологии важнейших отраслей промышленности: В 2 ч. Ч.1: Учеб. пособие для вузов / И.В. Ченцов, И.А.

|