БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

Кафедра ЭТТ

РЕФЕРАТ

На тему:

"Технология изготовления деталей из керамики"

МИНСК, 2008

В технологии деталей РЭС, говоря о "качестве детали", преимущественно имеют в виду качество поверхности детали.

Под качеством поверхности понимают физико-химическое и геометрическое состояние поверхностного слоя изделия (детали).

Качество поверхности определяют любые физико-химические и физико-механические свойства поверхности, а также ее микро - и макрогеометрия, т.е. отклонение истинной формы поверхности от номинальной.

Геометрические отклонения в зависимости от размеров разделяют на три группы: макронеровности, волнистость и шероховатость (микронеровности).

Макронеровности – это единичные, не повторяющиеся регулярно отклонения от номинальной формы. Например овальность, эллипсность, конусность, бочкообразность, вогнутость. Они характеризуются отношением Т1 / Н1≈1000. Причина их возникновения – погрешность обработки заготовок.

Волнистость характеризуется совокупностью периодически повторяющихся и близких по размерам чередующихся выступов и впадин. Возникает волнистость вследствие вибрации станка, приспособления, инструмента и заготовки; неравномерности процесса обработки; различного характера пластических деформаций и т.д. Для волнистости характерно отношение Т2 / Н2 ≈ 30 – 1000.

Шероховатостью называют микронеровности поверхности. Они характеризуются чередованием выступов и впадин с параметрами Т3 / Н3 ≈ 0 – 30. Шероховатость возникает из-за вибрации заготовки и инструмента, налипания частиц металла на обрабатывающий инструмент, от состояния и формы инструментов и др.

Требования к шероховатости поверхности и параметры шероховатости устанавливает ГОСТ 2789–73 "Шероховатость поверхности. Параметры и характеристики".

Шероховатость поверхности в соответствии с ГОСТ 2789–73 измеряется на участках базовой длины l и определяется следующими основными параметрами:

Ra – среднее арифметическое отклонение профиля;

Rz – высота неровностей профиля по десяти точкам;

Rmax – наибольшая высота неровностей профиля;

Sm – средний шаг неровностей профиля по средней линии;

Реклама

S – средний шаг неровности профиля по вершинам.

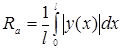

Среднее арифметическое отклонение профиля Ra определяется как средняя арифметическая высота неровностей на базовой длине l:

(1) (1)

С определенной степенью точности Ra можно найти делением суммы высот от точек профиля до средней линии m на число взятых высот без учета знаков:

. (2) . (2)

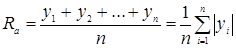

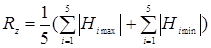

Высота неровности профиля по десяти точкам Rz определяется как среднее расстояние между пятью высшими точками выступов и пятью низшими точками впадин, отсчитанных от средней линии без учета знака:

. (3) . (3)

Средняя линия m профиля есть базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимальное.

Средняя линия имеет форму геометрического профиля: для плоскости–прямая, для шара – окружность и т.д.

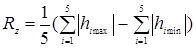

Параметр Rz можно определять также от произвольной линии P, проведенной параллельно средней линии:

. (4) . (4)

Параметр Rmax представляет собой максимальную высоту неровностей профиля и равен расстоянию от линии выступов до линии впадин.

Ra, Rz, Rmax являются высотными параметрами.

Шаговые параметры S и Sm характеризуют геометрическую форму профиля и определяются как среднее значение:

,(5) ,(5)

. (6) . (6)

Величина, форма и шаг микронеровностей зависят от методов изготовления, режимов техпроцесса и других факторов.

Физико-механические характеристики поверхностного слоя в общем случае отличаются от аналогичных характеристик основного материала. К примеру, в литых заготовках это проявляется в различии кристаллического строения поверхностных и внутренних слоев. В механически обработанных деталях – в различной прочности, твердости и других характеристиках, обусловленных воздействием сил резания на материал поверхностного слоя.

Качество поверхностей деталей имеет важное значение в решении общей проблемы повышения качества и надежности изделий в целом. Это обусловлено тем, что в процессе эксплуатации именно поверхностный слой в первую очередь подвергается внешним воздействиям: в нем начинаются механическое и коррозионное разрушения, зарождаются усталостные трещины, происходит износ трущихся поверхностей.

Характеристики поверхности во многом определяют качество и долговечность контактов, электрическую прочность межэлектродных промежутков, надежность герметизации и др.

Следовательно, обеспечение и надежный контроль выполнения технических требований к качеству поверхностей деталей, также как и к их точности, должны являться основными исходными пунктами при разработке любого варианта технологического процесса.

Реклама

Основными этапами изготовления деталей из керамики являются:

– химический анализ и подготовка исходного керамического сырья;

– тонкий помол и смешивание компонентов;

– формование заготовки изделия;

– механическая обработка необожженных заготовок;

– сушка заготовок;

– обжиг (предварительный и окончательный);

– глазурование;

После обжига в ряде случаев приходится применять механическую обработку. При изготовлении ряда керамических деталей некоторый из этих этапов могут отсутствовать или находиться в другой последовательности.

Химический анализ и подготовка керамического сырья

От качества исходных компонентов существенно зависят свойства керамики и их воспроизводимость. Поэтому необходимо тщательно контролировать и регулировать физико-химические свойства используемых материалов. Однородные по составу сырьевые материалы получить трудно. Поэтому в процессе контроля устанавливается содержание различных примесей, которые не должны превышать установленного предела. После этого следует очистка сырья от различных загрязнение, железистых включений и других примесей. Органические примеси удаляются с помощью предварительного обжига.

В качестве основных сырьевых материалов для изготовления дешевых керамических изделий электронной техники, к электрофизическим параметрам которых предъявляются не высокие требования, используются традиционные материалы (глина, каолин и др.). К ним применяют упрощенные способы очистки для удаления загрязнений, попадающих в массу при технологической переработке (промывка раствором соляной кислоты, электромагнитная сепарация, водная промывка, гидравлическая сепарация тяжелыми жидкостями, флотационное обогащение).

Основные исходные компоненты, предназначенные для изготовления ответственных изделий ЭТ, представляют собой химические реактивы высокой чистоты (окись циркония, кварцу, окись титана, различные карбиды металлов IV и VI групп и т.д.). Основное требование к ним – стабильность химического состава и стабильность физико-химического состояния. В большинстве случаев поставляемые материалы не соответствуют требованиям керамического производства. Поэтому в технологии керамического производства в этих случаях включают процессы предварительной термообработки исходных материалов (прокаливание до определенных температур, иногда плавление) и эффективны методы точного измельчения.

Затем сырье подвергают грубому дроблению вначале на гинековых или валковых дробилках, а затем на бегунах с подвижным поддоном. При этом производится обработка каждого отдельного компонента (каолин, кварц, тальк, окись циркония, глина, мрамор и т.д.).

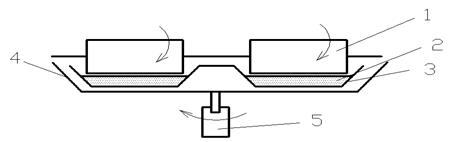

Рис.1. Бегуны для грубого дробления керамического сырья

Далее следует просеивание материала через сито и очистка фракций от металлических частиц.

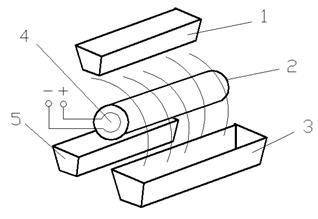

Рис.2. Установка для магнитной сепарации сухого керамического порошка: 1 – бункер; 2 – вращающийся цилиндр из железа; 3 – бункер для очищенного порошка; 4 – наконечник для электромагнита; 5 – бункер для ферромагнитных примесей

Тонкий помол и смешивание компонентов

.

Измельчение и одновременное смешивание материалов, в заданных пропорциях производится на вибрационных мельницах. Длительность цикла составляет 30–90 мин. Помол производится с добавкой воды. В бак загружаются материалы и фарфоровые шары диаметром от 20 до 70 мм.

При вибрации шары перемещаются, перетирая массу, которая при этом перемешивается.

Величина частиц материала после такого помола не превышает 1 мкм.

После помола образовавшаяся жидкая масса – называемая шликер – пропускается через магнитный сепаратор для удаления железистых включений и через сито (900–1600 отв/см2) для удаления прочих механических примесей.

Очищенный шликер подвергается уплотнению с целью удаления излишков воды и пузырьков воздуха. Влажность массы шликера доводиться до 22–25%.

Формование заготовок

.

Осуществляется одним из следующих способов: сухим прессованием, пластичным прессованием (штамповкой), выдавливанием через мундштук, горячим литьем под давлением.

Сухое прессование применяется для изготовления изделий, относительно большой толщины с незначительными выступами и впадинами (заготовки керамических конденсаторов). Заготовки из влажного шликера высушивают в сушильных шкафах или токами высокой частоты до влажности 4–5%. Затем производится их размельчение и просеивание через сито (64–81 отв/см2). В полученный порошок вводится пластификатор – парафин или водный раствор поливинилового спирта. Массу формуют в металлических пресс-формах на гидравлических или пневматических прессах.

Пластическое прессование (штамповка) применяется, главным образом для изготовления установочных деталей малых размеров, сложной конфигурации и небольшой толщины. Подготовка массы производится также, как и при сухом прессовании. В качестве связки применяется древесная смола или керосин. Влажность порошка доводится до такой степени, при которой давление при штамповке может вызвать некоторую его текучесть. При этом используются высокопроизводительные эксцентриковые прессы. Однако детали после обжига получают большую усадку и пористость.

Выдавливание через мундштук применяется для получения керамических деталей удельной формы – трубок, стержней, колодок. Керамическая масса в этом случае должна содержать от 20 до 25% влаги. Для повышения пластичности в неё добавляют декстрин и тунговое масло. Все это многократно пропускается через мешалку для получения однородной массы. Затем масса загружается в мундштучный пресс.

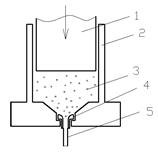

Рис.3. Выдавливание через мундштук: 1 – поршень; 2 – стенка цилиндра;

3 – керамическая масса; 4 – мундштук; 5 – стержень, выдавливаемый из мундштука.

В пустотелый цилиндр загружается керамическая масса. Под действием приложенной силы поршень выжимает массу через мундштук. При этом получается сплошной стержень. Если же будет установлена рамка с сердечником, то получиться трубка.

Горячее литье под давлением позволяет изготавливать детали повышенной точности и сложной формы (например, каркасы катушек). По этому способу суспензия керамического материала со связкой (воск+парафин+олеиновая кислота) разогреваются до 60–100º С и под давлением подается в металлическую форму, из которой после охлаждения извлекается готовая заготовка.

Механическая обработка необожженных заготовок

.

Керамические изделия после формовки могут не соответствовать чертежам детали по форме и размерам. Для придания соответствующей формы заготовкам используется механическая доработка. Она выполняется на токарных, фрезерных, сверлильных и других станках. При этом применяется режущий инструмент с наконечниками из сверхтвердых сплавов, так как необожженная керамическая масса обладает абразивными свойствами.

Сушка

.

Сушка заготовок из керамической массы производиться для удаления влаги и понижения содержания пластификатора и связки.

Применяют следующие виду сушки: естественная воздушная сушка, горячая сушка в сушильных шкафах, сушка токами высокой и промышленной частоты.

При воздушной сушке заготовки выдерживаются в сушильных шкафах при t=18–22º С в течении 10–25 суток.

При горячей сушке в сушильном шкафу или камере заготовка постепенно нагревается до 70º С и выдерживается там необходимое время (10–15 часов).

Сушка токами промышленной частоты состоит в пропускании электрического тока по заготовке. В результате выделяющегося тепла производится нагрев и обезвоживание материала.

Сушка токами высокой частоты применяется для заготовок любой формы. Суть процесса состоит в следующем: заготовки размещаются между обкладками контурного конденсатора генератора высокой частоты (5–10 МГц) и нагревают электрическим полем тем сильнее, чем выше влажность его участков.

После сушки заготовки пропитывают горячим парафином (90–110º С) и подвергают дополнительной механической обработке.

Обжиг

.

Один из самых ответственных этапов изготовления керамических изделий, который определяет в основном качество деталей.

Обжиг производится в два этапа: предварительный и окончательный.

Предварительный обжиг производится при t=800–1000º Cв электрических печах непрерывного действия. В процессе предварительного обжига из керамической массы удаляется связка и изделия приобретают необходимую механическую прочность.

Затем осуществляется окончательный обжиг при t=1250–1450º C. Окончательный обжиг обеспечивает спекание керамической массы – часть компонентов расплавляется, пропитывая всю массу изделия, при этом в ее среде происходят реакции растворения и образования новых соединений.

В процессе охлаждения обожженных деталей масса затвердевает. Режим охлаждения должен быть равномерным для устранения возможного растрескивания изделия.

Для каждой керамической массы температурные режимы и выдержка подбираются экспериментально. Правильно обожженные изделия имеют ровный бледно-желтый оттенок. Недожженные изделия имеют белый цвет.

Если к изделию предъявляются повышенные требования в отношении точности, то оно подвергается после обжига окончательной механической обработке – шлифованию, сверлению, резанию. Точность обработки составляет ±0,01 мм.

Глазурование

.

Глазурование или покрытие керамических деталей глазурями позволяет защитить их поверхность от загрязнения, повысить электрическое поверхностное сопротивление и придать деталям красивый внешний вид. Глазури изготавливаются из материалов, близких по составу к керамическим массам, с добавкой стеклообразующих веществ. Глазури бывают тугоплавкие и легкоплавкие. Тугоплавкие глазури имеют температуру плавления в интервале 1200–1450º С. Они наносятся на керамические изделия непосредственно после формирования изделия и сушки, если в керамической массе отсутствует связка или после предварительного или окончательного обжига, когда удалены все виды органических связок. Легкоплавкие глазури имеют температуру плавления в интервале от 600 до 1000º С и наносятся только после обжига изделия.

Глазури наносятся на изделия погружением или пульверизацией с использованием механической смеси тонкодисперсного порошка и воды.

Температурный коэффициент линейного расширения глазури подбирается близким по величине к коэффициенту линейного расширения керамики, благодаря чему предотвращается появление трещин на глазурованной поверхности.

ЛИТЕРАТУРА

1. Технология производства ЭВМ / А.П. Достанко, М.И. Пикуль, А.А. Хмыль: Учеб. – Мн. Выш. Школа, 2004 – 347с.

2. Технология деталей радиоэлектронной аппаратуры. Учеб. пособие для ВУЗов / С.Е. Ушакова, В.С. Сергеев, А.В. Ключников, В.П. Привалов; Под ред. С.Е. Ушаковой. – М.: Радио и связь, 2002. – 256с.

3. Тявловский М.Д., Хмыль А.А., Станишевский В.К. Технология деталей и пе-риферийных устройств ЭВА: Учеб. пособие для ВУЗов. Мн.: Выш. школа, 2001. – 256с.

4. Технология конструкционных материалов: Учебник для машиностроительных специальностей ВУЗов / А.М. Дольский, И.А. Арутюнова, Т.М. Барсукова и др.; Под ред.А.М. Дольского. – М.: Машиностроение, 2005. – 448с.

5. Зайцев И.В. Технология электроаппаратостроения: Учеб. пособие для ВУЗов. – М.: Высш. Школа, 2002. – 215с.

6. Основы технологии важнейших отраслей промышленности: В 2 ч. Ч.1: Учеб. пособие для вузов / И.В. Ченцов, И.А.

|