Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Тульский государственный университет»

Кафедра «Технологические системы пищевых и перерабатывающих производств»

Контрольно-курсовая работа

по дисциплине

«Специальное оборудование для хранения и переработки сельскохозяйственной продукции»

на тему:

Тестоделительная машина

ХДФ-М2

Выполнил: ст. гр. 621041

Дмитренко П.Ю.

Руководитель: Горелов А.С.

Тула 2008.

Содержание

Введение

1. Классификация тестоделительных машин

2. Особенности тестоделительных машин

3. Тестоделительная машина ХДФ-М2

Список используемой литературы

Введение

К тестоделительным относятся машины, выполняющие операции по разделению теста на куски одинаковой массы и формы. Сложность выполнения этих операций заключается в специфичности свойств теста: оно представляет собой продукт с капиллярно-пористой структурой, удерживаемой упругим эластично-пластичным скелетом, поры которого заполнены газом, состоящим из углекислоты, паров воды, спирта и других продуктов брожения. Под действием образующегося в процессе брожения газа увеличивается объем теста, уменьшается плотность и меняются структура и свойства составных частей.

Все тестоделительные машины делят тесто по объёмному принципу. Поэтому для получения кусков одинаковой массы тесто должно иметь постоянную равномерно распределённую плотность. Основным качественным показателем работы тестоделительных машин является точность массы кусков теста. Определение точности работы тестоделительной машины имеет конечной целью обеспечение выпуска стандартной продукции, сокращение производственных потерь и обнаружение возможных отклонений в технологических параметрах приготовления тестовых полуфабрикатов.

1. Классификация тестоделительных машин

Существует несколько классификаций тестоделительных машин. Первые классификации были предложены С. И. Артоболевским, М. С. Лившицем, Н. В. Зайцевым и др. В основу классификации С. И. Артоболевского положены способ нагнетания теста в мерники и характер движения делительной головки. М. С. Лившиц полагал, что за основу классификации следует принять элементы, наиболее предопределяющие качественные и количественные показатели работы, в качестве названных он указывал нагнетательные устройства и мерники.

Реклама

Н. В. Зайцев классифицирует тестоделительные машины: по способу отмеривания на три группы: делящие тесто на куски мерными карманами, отсекающие от выпрессовываемого жгута теста и штампующие или делящие кусок известной массы на определенное число частей; в зависимости от ритма работы—на машины с фиксированным и нефиксированным ритмом.

А. Я. Соколов указывал, что сложные схемы классификации не только не могут охватить процесс, но и подтверждают их громоздкость, поскольку многообразие признаков при многоступенчатой классификации затрудняет составление и анализ обобщающей системы. Примерно такого же направления в классификации придерживается П. Т. Трубенков, дополняя его соображения построением классификации, основанной на технологическом ряде, т.е. разделении машин на группы, обеспечивающие определенные технологические схемы.

Б. А. Золотов и А. Г. Рахимштейн обратили внимание на необходимость отражения в системе классификации степени согласованности нагнетающей и дозирующей систем и характера их работы: периодического или непрерывного. При этом разделение производится на две группы: в зависимости от того, равное или большее количество теста подается нагнетателем в камеру сжатия по отношению к тесту, воспринимаемому за рабочий циклдозирующим устройством.

Однако предлагаемая ими система в целом является громоздкой и не опирается на конкретные теоретические разработки.

Краткий анализ существующих классификаций тестоделительных машин свидетельствует об отсутствии завершенной и научно-обоснованной классификации тестоделителей, опирающейся на глубокие и конкретные разработки теории процессов.

Для обоснования приводимой классификации тестоделителей проанализируем рабочий цикл машины и отдельные операции, затем выделим те из них, которые наиболее существенно влияют на процесс, и укажем взаимосвязь между работой отдельных систем, дадим определение отдельных элементов тестоделительной машины.

За время рабочего цикла в тестоделительной машине совершаются следующие операции: заполнение рабочей камеры тестом, сжатие теста до рабочего давления, перемещение теста по рабочей камере, наполнение мерной камеры, стабилизация давления, выдача отмеренной заготовки, возвращение избытка теста в приемную воронку. В зависимости от принятой схемы указанные операции могут совмещаться, менять свою последовательность либо совсем исключаться. Совокупность указанных операций и составляет рабочий процесс тестоделительной машины. Для систематизации и анализа рабочих процессов, вывода основных положений общей теории тестоделительных машин необходимо рассмотреть принципиальные схемы тестоделительных машин.

Реклама

В наименованиях классификационных схем указываются лишь основные характеристики: вид нагнетателя теста, способ стабилизации давления и отмеривания дозы.

Нагнетатель обеспечивает подачу и сжатие теста в рабочей камере. Под действием определенного давления тесто заполняет мерные емкости делительной головки либо просто покидает рабочую камеру. Нагнетатели бывают шнековые, поршневые, вальцовые, лопастные, роторные, пневматические и др.

Стабилизатор давления — устройство, обеспечивающее постоянство давления в рабочей камере тестоделителя в момент отмеривания дозы. Стабилизация обычно осуществляется с точностью ±0,3∙105

Па.

Делительная головка — это устройство, содержащее мерные емкости, которые при заполнении их тестом соединяются с рабочей камерой, а при разгрузке отсоединяются от нее.

Если деление теста на куски осуществляется путем отсекания ножом выдавливаемой массы через мундштук, то считают, что делитель не имеет делительной головки.

Стабилизирующее влияние на процессы, происходящие в рабочей камере, оказывает величина буферной емкости. Она представляет собой часть рабочей камеры, которая остается заполненной тестомпо окончании рабочего цикла.

В принципиальной схеме должны найти отражение только те элементы, которые оказывают влияние на характер процесса. Однотипные схемы объединяют группы делителей. Например, делители с поршневым нагнетателем теста и поворотной, качающейся или совершающей поступательное движение делительной головкой относятся к одной группе — делителям с поршневым нагнетанием и делительной головкой, поскольку способ перемещения последней не влияет на характер рабочего процесса тестоделителя. На характер процесса также не влияют конфигурация нагнетательного поршня и мерной камеры (прямоугольная, круглая, овальная и пр.), способ выдавливания теста из мерного кармана делительной головки (противодавление, механический привод и пр.).

Для облегчения анализа рабочих процессов на схемах указаны характерные объемы:  —

рабочей камеры;

—

рабочей камеры;  —

камеры сжатия;

—

камеры сжатия;  — стабилизации давления; — стабилизации давления;  —буферный объем; —буферный объем; —

суммарный объем мерных камер; —

суммарный объем мерных камер;  — объем теста, возвращаемого в приемную воронку с рабочей камеры. — объем теста, возвращаемого в приемную воронку с рабочей камеры.

С учетом изложенного выше существующие конструкции тестоделительных машин можно классифицировать на следующие девять групп.

1. Тестоделительные машины с поршневым нагнетателем и делительной головкой (Рис. 2): СД, ХТД, РМК, «Кооператор» (СССР); «Мультимат», «Парта», «Универса» (ФРГ); «Дей», «Идеал» (США) и др. Нагнетание теста в этих

машинах осуществляется с помощью прямоугольного поршня. Стабилизация давления достигается применением пружинного или гидравлического демпфера. Делительные головки обычно многокарманные с плавающими поршнями и механическим выталкивателем. Буферные емкости имеют значительные размеры.

Рис. 2 Принципиальная схема тестоделительной машины с поршневым нагнетателем и делительной головкой:

1 — мерная камера; 2 – делительная головка; 3 — заслонка; 4 — нагнетающий поршень; 5 — приемная воронка; 6 — стабилизатор давления.

2. Тестоделительные машины с лопастным нагнетателем, выполненным в виде поворотной лопасти, жестко закрепленной на валу, и поворотной деятельной головкой (рис. 3). К ним относятся сравнительно новые машины

А2-ХТН, разработанные сотрудниками УкрНИИпродмаша. Эти тестоделительные машины открывают новое направление в конструировании. Стабилизация давления в рабочей камере осуществляется с помощью пружинного демпфера, установленного на рычаге отсекающей заслонки. Делительная головка двухкарманная со спаренными плавающими поршнями, перемещающимися за счет давления теста.

Рис. 3 Принципиальная схема тестоделительной машины с лопастным нагнетателем (жестко закрепленная лопасть) и делительной головкой:

1— нагнетающая лопасть; 2 — делительная головка; 3 — мерная камера; 4— отсекающая демпфирующая заслонка; 5 — приемная воронка;

6 — стабилизатор давления.

3. Тестоделительные машины с лопастным нагнетателем в виде качающейся лопасти и дополнительного валкового питателя без делительной головки (Рис. 4). Отделение заготовок осуществляется путем отсекания ножом тестовой массы, выпрессовываемой через мундштук. К этим машинам относятся новейшие тестоделительные машины, которые выпускаются во многих зарубежных странах: «Дива», «Ультима» (ФРГ), «Соча» (Югославия), S-70 (Венгрия) и др. Для машин этой группы характерны сравнительно мягкое воздействие на тесто, низкое давление в рабочей камере, высокая точность деления и малое потребление энергии. Однако их конструкция сложная, имеет большое количество передач и рычажчных быстроизнашивающихся механизмов.

Рис. 4 Принципиальная схема тестоделительной машины с лопастным нагнетателем (убирающаяся лопасть) без делительной головки:

1 — приемная воронка; 2 — нагнетающий валик; 3 — убирающая лопасть; 4 — поворотный барабан; 5 — мундштук; 6 — отсекающий нож.

4. Тестоделительные машины с лопастным нагнетателем, выполненным в, виде вращающегося барабана с убираемой лопастью и делительной головкой с механическим приводом мерных поршней. Эти машины еще не работают в промышленности, но они обладают существенными достоинствами, знакомство будет несомненно полезным (Рис. 5).

Рис. 5 Принципиальная схема тестоделительной машины с лопастным нагнетателем (убираемая поворотная лопасть) и делительной головкой:

1 — стабилизатор давления; 2 — мерный поршень; 3 — делительная головка;

4 — приемная воронка; 5 — вращающийся барабан; 6 — убираемая лопасть.

5. Тестоделительные машины с роторным нагнетателем и дополнительным валковым питанием без делительной головки. Эти машины отличаются тем, что нагнетатель выполнен в виде ротора с вырезом определенной конфигурации, которая используется для подачи и нагнетания теста. Эта группа машин также относится к новым разработкам, защищенным авторскими свидетельствами и патентами, но еще не внедренными в промышленность. В них сочетаются простота конструкции и управления, рациональное построение рабочего процесса, более высокая производительность (Рис. 6).

Рис. 6 Принципиальная схема тестоделительной машины с роторным нагнетателем без делительной головки:

1— приемная воронка; 2 — ограничитель хода заслонки; 3 — подпружиненная отсекающая заслонка; 4— роторный нагнетатель; 5 — буферная камера;

6 — питательный валик; 7 — отсекающий нож.

6. Тестоделительные машины с валковым нагнетателем и делительной головкой: ХДВ, РТ-2, РМК, системы Целика, ХЛС-9 и др. Валковые нагнетатели обычно используют для пшеничного теста, так как они отличаются сравнительно мягким воздействием на тесто. Давление, создаваемое нагнетателем в рабочей камере, зависит от диаметра валков и зазора между ними.

Машины обычно работают без стабилизаторов давления. Делительные головки многокарманные, но под заполнением в большинстве случаев находится один карман (Рис. 7).

Рис. 7 Принципиальная схема тестоделительной машины с валковым нагнетателем и делительной головкой:

1 — приемная воронка; 2 — нагнетающий валик; 3 — мерная камера;

4 — механизм регулирования хода поршня; 5 — делительная головка.

7. Тестоделительные машины с валковым нагнетателем и прокатывающим валковым устройством без делительной головки (Рис. 8). К ним относятся многоручьевые тестоделительные машины ФАТВ (ГДР), «Гефра» (Голландия) и др. Они предназначены для выработки мелкоштучных изделий из пшеничной сортовой муки. В этих машинах тесто формуется методом прокатки, которая по интенсивности проработки аналогична обжатию теста под давлением в закрытой камере. Отделение кусков от прокатанной ленты производится вращающимися ножами. Тестоделительная машина компонуется с оригинальным многоручьевым округлителем, после которого тестовые заготовки выходят рядами по 4—6 шт.

Рис. 8 Принципиальная схема тестоделительной машины с валковым нагнетателем и прокатывающим устройством без делительной головки:

1 — приемная воронка; 2 — нагнетающие валки; 3 — формующий барабан;4— реборда барабана; 5 — отсекающий нож.

8.Тестоделительные машины со шнековым нагнетателем и поворотной делительной головкой (Рис. 9): ХДФ-2М, «Кузбасс» и другие, предназначенные для деления ржаного, ржано-пшеничного и пшеничного теста из муки II сорта. Нагнетание теста осуществляется с помощью одного или двух шнеков, стабилизаторы давления отсутствуют, делительные головки — поворотные барабанного типа со спаренными плавающими поршнями, перемещение которых осуществляется под давлением теста.

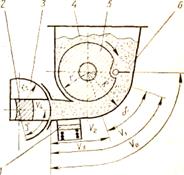

Рис. 9 Принципиальная схема тестоделительной машины со шнековым нагнетателем и делительной головкой:

1 — мерный поршень; 2 — делительная головка; 3 — нагнетающий шнек;

4 — приемная воронка.

9. Тестоделительные машины со шнековым нагнетателем без делительной головки (Рис. 10): ХДР, «Роботер» и др. Они отличаются от предыдущих тем, что разделение теста на куски осуществляется с помощью ножа, который периодически отсекает непрерывно выдавливаемую через мундштук тестовую массу в виде цилиндра. Точность деления теста у этой группы машин значительно ниже, чем у предыдущей, но они оказывают на тесто более слабое воздействие и требуют значительно меньшего расхода энергии на привод машины.

Рис. 10 Принципиальная схема тестоделительной машины со шнековым нагнетателем без делительной головки:

1 — приемная воронка; 2 — нагнетающие шнеки (2 шт.); 3 — отсекающий нож; 4 — мундштук; 5 — ролик, включающий привод.

2. Особенности работы тестоделительных машин с различными видами нагнетания

Процессы, происходящие в рабочих камерах тестоделительных машин, имеют свою специфику. Они совершаются циклически в течение сравнительно короткого времени, исчисляемого секундами или их долями. За это время протекает целый комплекс процессов. Однако принимать во внимание следует лишь только те из них, которые за короткое время движения делителя оказывают существенное влияние на тесто или на сам процесс деления.

Брожение в тестоделительной машине протекает очень медленно и поэтому здесь не учитывается. Кратковременное давление и механическое перемешивание, которые имеют место в рабочей камере тестоделительной машины, влияют существенно на структуру, физико-механические свойства теста и характер последующего его брожения. Они являются определяющими факторами при выборе рабочих параметров тестоделительной машины.

До последнего времени при рассмотрении рабочего процесса тестоделительной машины обращали внимание на одну сторону процесса: влияние давления в рабочей камере на точность деления тестовых заготовок.

При воздействии давления на сброженное тесто в нем уменьшается объем газовых пузырьков и происходит поглощение части газа тестом, а при одновременном ведении и интенсивном механическом перемешивании происходит деление газовых пузырьков на более мелкие, что способствует созданию равномерной мелкопористой структуры. Последняя способна лучше удерживать газовую среду на последующих этапах технологического процесса.

Весьма важным при указанных операциях является изменение свойств клейковинного скелета с образованием поперечных связей между смежными белковыми молекулами, что на определенной стадии способствует упрочению структуры, повышению газоудерживающей способности и снижению липкости теста. Совместное воздействие на тесто давления и механического перемешивания имеет строго определенный оптимум, после которого наступает ухудшение свойств теста. Поэтому параметры рабочей камеры тестоделительной машины должны лимитироваться показателями качества теста.

Проведенные исследования теста, созревшего до стадии разделки, показали, что после обжатия под определенным давлением тесто в расстойке достигает большего объема, чем тесто, не подвергшееся воздействию давления. При этом повышение давления способствует укреплению клейковины и снижению расплываемости теста вплоть до давлений, равных 5·105

Па. Однако при давлении выше 2∙105

Па упрочение структуры теста происходит параллельно со снижением бродильной активности дрожжей, поэтому увеличение объема заготовок в расстойке было меньше, хотя они и имеют большую высоту.

Таким образом, различные конструкции тестоделителей в значительной степени влияют на качество тестовых заготовок. Соответственно, для каждого вида теста целесообразно выбирать строго определенное тестоделительное оборудование.

Тестоделители с поршневым нагнетанием

являются наиболее распространенными и старыми. Они обеспечивают большую точность деления, так как в этих машинах возможно достичь значительного давления на тесто вконце нагнетательного процесса (при большем давлении имеет место меньший разброс плотности теста). Однако чрезмерно высокое давление приводит к таким нагрузкам, при которых ускоряется изнашивание деталей тестоделителя, увеличиваются вероятность поломки и энергетические затраты. Для обеспечения постоянного давления и для за щиты машины от перегрузок в механизме нагнетания устанавливают стабилизаторы давления, а в камере нагнетания предусматривают возможность возврата избытка теста в приемную воронку.

Для обеспечения деления с погрешностью не более ±2% объем камеры нагнетания должен быть таким, чтобы после окончания рабочего хода нагнетательного поршня от торца поршня до делительной головки оставался так называемый буферный объем, в несколько раз превосходящий объем одновременно заполняемых мерных карманов делительной головки. Ход поршня должен быть таким, чтобы вытесняемый им объем был несколько больше объема мерных карманов, при этом нагнетательный поршень часть своей траектории во время рабочего хода должен совершать при открытой заслонке, что бы избыток теста выталкивался из камеры нагнетания обратно и приемную воронку.

Деление теста в машинах с поршневым нагнетанием состоит из следующих этапов: приема теста и передачи его в камеру нагнетания; уплотнения теста в камере нагнетания, передачи теста в карман делительной головки (в мерный карман) с обеспечением постоянной и равномерно распределенной плотности теста; возвращения избытка теста в приемную воронку; отделения отмеренного объема теста, находящегося в камере нагнетания; выталкивания куска теста из кармана делительной головки; отсекания этого куска от делительной головки; удаления куска из машины.

Недостатком делителей с поршневым нагнетателем является неудобство очистки рабочей камеры и делительной головки при остановках машины на время более 2 часов.

Тестоделительные машины с валковым нагнетанием

предназначены для деления пшеничного теста при выработке массовых сортов хлеба и мелкоштучных изделий.

Нагнетание теста производится одной или двумя парами валков, вращающихся навстречу друг другу с постоянной скоростью. В этих машинах стабилизаторы давления, как правило, не используются. Мерные карманы могут быть расположены по окружности делительного барабана или по его образующей.

Основными недостатками валковых нагнетателей является неудобство регулирование изменения подачи теста, а также отсутствие стабилизатора давления в рабочей камере делителя. Однако делители с валковым нагнетанием имеют и существенные достоинства: сравнительная простота конструкции, надежность в работе и щадящее воздействие на структуру теста.

Тестоделительные машины с лопастным нагнетанием –

сравнительно новые машины, отличающиеся универсальностью: они могут перерабатывать пшеничное и ржаное тесто любых сортов.

В лопатных делителях деление осуществляется непрерывно вращающейся делительной головкой.

Производительность тестоделительной машины изменяется перестановкой ремня на двухступенчатых шкивах или установленным в приводе вариатором скорости.

Использование трехлопастного нагнетания в сочетании с многокарманной делительной головкой снижает энергоемкость машины и увеличивает точность её работы.

Тестоделительным машинам со шнековым нагнетанием

пужно уделять наибольшее внимание, так как шнековые нагнетатели обеспечивают наиболее точную и стабильную работу и отличаются сравнительно простой конструкцией. Тестоделительные машины со шнековым нагнетателем предназначены в основном для деления ржаного и ржано-пшеничного теста на заготовки большой массы. Эти машины наиболее распространены в современном производстве и предназначены в основном для деления ржаного и ржано-пшеничного теста на заготовки большой массы. Они отличаются сравнительной простотой устройства и интенсивным механическим воздействием, которое для ржаного теста оказывает положительное влияние на процесс расстойки. Для теста из пшеничной сортовой муки такое воздействие нежелательно. Другим недостатком этих машин является значительное колебание давления в мерных карманах ввиду непрерывного вращения шнека и периодического отбора отмеренных кусков.

Также недостатком тестоделителей является весьма неудобная очистка шнеков от теста при длительных остановках. У большинства машин после очистки в рабочей камере остается много теста, которое перекисает, портится и очень интенсивно реагирует с чугунным корпусом рабочей камеры. При этом не исключена возможность попадания в изделия продуктов окисления металла и пр. В настоящее время следует ставить вопрос об выполнении рабочих камер тестоделительных машин из кислотостойких нержавеющих материалов.

3.

Тестоделительная машина

Тестоделительная машина ХДФ-М2

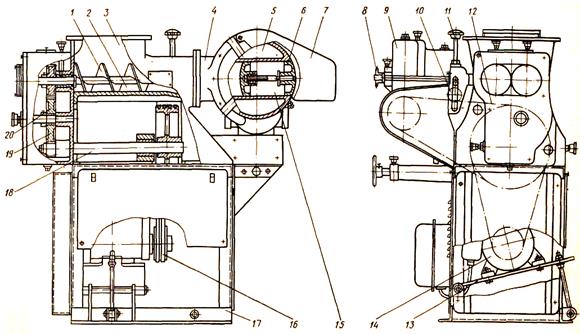

Машина ХДФ-М2 выпускается киевским заводом «Хлебмаш» (Рис. 14). Она предназначена для деления ржаного и ржано-пшеничного теста на заготовки массой 0,7—1,25 кг и состоит из приемной воронки 3 , примыкающей к рабочей камере 2, в которой размещено два нагнетающих шнека 1. Рабочая камера соединена с горловиной 4, к цилиндрической проточке которой примыкает барабанная делительная головка 5. В диаметральной цилиндрической проточке 15 головки размещено два плавающих поршня 6. Сверху головка закреплена откидным ограждающим щитком 7. Приводной электродвигатель 14 расположен на шарнирно закреплённой площадке 13, находящейся в нижней части станины 17. С помощью клиноременной передачи 16 электродвигатель соединен с промежуточным валом 18. С него движение с помощью шестерен 19 и 20 сообщается шнекам 1, а клиновым ремнем 12 — валу червячного редуктора 9. Последний через мальтийский крест сообщает периодическое движение делительному барабану. Натяжение ремня 12 осуществляется роликом 10 с винтовым фиксатором 11.

|

По специальному заказу делитель может быть доукомплектован транспортером, привод которого осуществляется от звездочки 8.

Рис. 14 Тестоделительная машина ХДФ-М2

Устройство делительной головки.

В чугунный барабан 13 (Рис. 15) головки запрессовано две цапфы 12,которые входят в подвижные подшипники 3,установленные с помощью болтов 4 в кронштейнах 2,крепящихся в горловине 1 болтами 5 . В диаметральной проточке барабана размещены спаренные алюминиевые поршни 10,соединенные винтом,имеющим правую и левую резьбу на концах. На болте 8 закреплено фиксирующее пружинное устройство 7, предохраняющее винт от произвольного проворачивания во время работы. Чтобы поршни не проворачивались, в цилиндрической проточке барабана закреплена лыска 6. Конечные положения поршней фиксируются с помощью винтов 11.

Рис. 15 Делительная головка тестоделительной машины ХДФ-М2

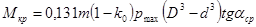

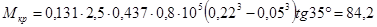

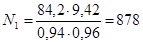

Расчёт нагнетательного органа.

Расчёт включает следующие разделы:

1. Определение производительности тестоделительной машины на основном ассортименте.

2. Расчёт рабочего процесса и определение мощности электродвигателя, необходимого для привода машины.

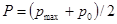

При расчёте следует учитывать ряд особенностей шнекового нагнетателя, который обычно работает непрерывно, а отбор отмеренных тестовых масс осуществляется периодически. В этом случае в рабочей и мерной камерах делителя давление изменяется по синусоиде от максимума в момент отсутствия отбора до минимума в момент наполнения мерной камеры.

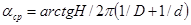

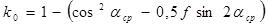

Рис. 16 Схема шнекового нагнетателя и эпюра давления:

D и d – диаметры шнека и его вала; L – длина рабочей части нагнетателя;

p0

и pр

– начальное и конечное давление; t – шаг шнека; δ – толщина шнека.

Давление на винтовую лопасть шнека перед каждой лопастью  меньше, а за ней меньше, а за ней  больше среднего значения, которое в камере прессования изменяется по закону, близкому к линейному (рис. 16). больше среднего значения, которое в камере прессования изменяется по закону, близкому к линейному (рис. 16).

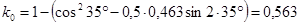

Рассчитаем шнековый нагнетатель для ржаного теста по следующим данным:

диаметр шнека  м; его шаг м; его шаг  м; число рабочих шагов м; число рабочих шагов  ; ;

толщина лопасти шнека  м; диаметр вала шнека м; диаметр вала шнека  м; давление в рабочей камере м; давление в рабочей камере  Па; частота вращения Па; частота вращения  об/мин; средняя плотность теста об/мин; средняя плотность теста  кг/м3

; коэффициент подачи теста кг/м3

; коэффициент подачи теста  ; угол трения ржаного теста ; угол трения ржаного теста  ; ;  . .

Для упрощения расчётов предположим, что нагнетающий шнек имеет плоскую винтовую поверхность со средним углом подъёма винтовой линии  . Поскольку осевое перемещение частиц материала по высоте перашнека будет неодинаковым, то это следует учесть коэффициентом отставания . Поскольку осевое перемещение частиц материала по высоте перашнека будет неодинаковым, то это следует учесть коэффициентом отставания . .

Определим средний угол подъёма винта шнека:

, (3.1) , (3.1)

, тогда , тогда

(3.2) (3.2)

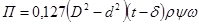

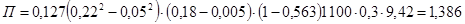

Производительность одношнекового нагнетателя можно рассчитать по формуле:

(3.3) (3.3)

кг/с кг/с

кг/мин кг/мин

определяется из конструктивных соображений по условию определяется из конструктивных соображений по условию  ; ;  - средняя плотность теста при давлении - средняя плотность теста при давлении  , кг/м3

(определяется по диаграмме состояния теста); для нагнетателей с цилиндрической гладкой поверхностью , кг/м3

(определяется по диаграмме состояния теста); для нагнетателей с цилиндрической гладкой поверхностью  ; ;  -угловая скорость шнека, рад/сек. -угловая скорость шнека, рад/сек.

Крутящий момент на валу шнека:

(3.4) (3.4)

Н∙м Н∙м

Приводная мощность с учётом КПД подшипников и привода  , ,  : :

(3.5) (3.5)

Вт Вт

По полученной мощности для данного нагнетателя подбираем двигатель:

MTF011-6 с мощностью на валу 1,7 кВт, частотой вращения 13,33 с-1

и КПД=0,76.

Наиболее сложным является определение максимального давления в камере сжатия и характера его изменения при работе тестоделительной машины. В этом направлении следует проводить как теоретические, так и экспериментальные исследования с натурными образцами нагнетателей. К нерешённым вопросам следует также отнести определение оптимальных параметров шнекового нагнетателя: диаметр шнековой камеры, её длину, частоту вращения шнека и величину зазора между шнеком и стенкой шнековой камеры.

Данные делители много раз подвергались реконструкции, однако они и сейчас нуждаются в творческой переработке с использованием новых конструктивных решений и новых материалов. Прежде всего следует обратить внимание на облегчение разборки и очистки нагнетательных шнеков, облегчение тестового барабана, совершенствования системы регулирования массы заготовки и создание механизма, позволяющего регулировать подачу теста при изменении массы заготовки.

Вывод.

В данном разделе были рассмотрены разновидности и особенности тестоделительных машин. Подробно рассчитаны основные элементы расчета основных узлов выбранной мной машины.

Список используемой литературы:

1. Хромеенков В. М. Оборудование хлебопекарного производства \ Хромеенков В. М.– М.: ИРПО; Изд. центр «Академия», 2000.- 320 с.

2. Лисовенко А. Т. Технологическое оборудование хлебозаводов и пути его совершенствования \ Лисовенко А. Т.. – М.: Легкая и пищевая пром-сть, 1982. – 208 с.

|