МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ИМ. Н.Э. БАУМАНА

Калужский филиал

Кафедра М2-КФ

РАСЧЕТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по курсу: «Технология изготовления сварных конструкций»

на тему:

«СВАРКА ЛЕВОЙ ПОЛОВИНЫ КОРПУСА РЕДУКТОРА МОТОБЛОКА»

Калуга

Оглавление

Введение........................................................................................................... 3

Характеристика изделия................................................................................. 4

Свойства материала........................................................................................ 5

Выбор способа сварки.................................................................................... 6

Технология изготовления.............................................................................. 11

Выбор сварочных материалов..................................................................... 18

Выбор сварочного оборудования................................................................ 21

Расчет параметров режима сварки............................................................... 22

Расчет норм времени на сварочные операции............................................. 25

Выбор метода контроля................................................................................ 29

Проектирование технологической оснастки................................................ 30

Список используемой литературы............................................................... 32

Введение

Сварка является одним из ведущих технологических процессов обработки металлов. Сварка широко применяется в основных отраслях производства, потребляющих металлопрокат, т.к. резко сокращается расход металла, сроки выполнения работ и трудоемкость производственных процессов. Выпуск сварных конструкций и уровень механизации сварных процессов постоянно повышается. Успехи в области автоматизации и механизации сварных процессов позволили коренным образом изменить технологию изготовления важных хозяйственных объектов, таких как доменные печи, турбины, суда, химическое оборудование и т.д.

Высокая производительность сварочного процесса, хорошее качество сварных соединений и экономическое использование металла способствует тому, что сварочная техника стала ведущим технологическим процессом при изготовлении металлических конструкций всех видов.

Реклама

Разработка курсового проекта дает возможность разработать новые технологии и применение автоматизированных систем для производства разнообразных изделий машиностроения.

Характеристика изделия

Корпус редуктора мотоблока является одним из основных сборочных единиц. В корпусе редуктора мотоблока размещается трехступенчатая цепная передача, обеспечивающая понижение частоты вращения (числа оборотов) от двигателя ДМ-1 на выходной вал и колеса мотоблока.

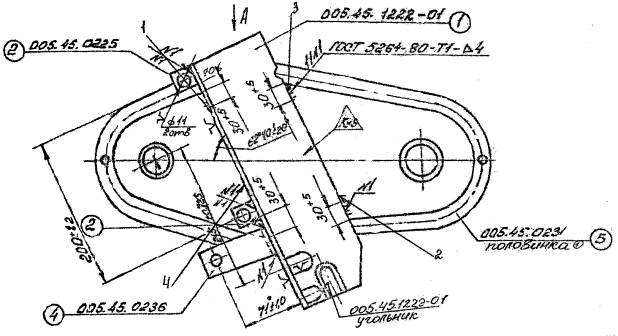

К половинкам корпуса мотоблока приварены:

1) несущие угольники (кронштейн), на которых размещены:

двигатель внутреннего сгорания ДМ-1;

планки крепления руля;

кронштейн навесных элементов;

защитный кожух.

2) втулки, в которых послы выполнения операций сварки и механической обработки размещаются подшипники для установки валов с блоками звездочек и выходной вал редуктора.

Основными требованиями, предъявленными к данному сварному соединению, являются:

1) уменьшение короблений при приварке втулок, т.к. невыполнение этого условия приводит к разнотолщинности расточки под подшипник. Для устранения этого применяется фиксация и пневмоприжим втулок в сварочном стапеле;

2) уменьшение коробления при приварке угольника;

3) герметичность сварных соединений (отсутствие сквозных дефектов нарушающих герметичность);

4) соответствие геометрических размеров швов заданным значением по конструкторской документации.

Меры уменьшения угловых деформаций:

фиксация в стапеле;

последовательность выполнения прерывистых швов;

правильных подбор режимов сварки.

Свойства материала

Сталь 20

Классификация: Сталь конструкционная углеродистая качественная

Заменитель:15, 25

Назначение: трубы перегревателей, коллекторов и трубопроводов котлов высокого давления, листы для штампованных деталей, цементуемые детали для длительной и весьма длительной службы при температурах до 350 град.

Химический состав в % стали 20

| C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

| 0.17 - 0.24 |

0.15 - 0.17 |

0.35 - 0.65 |

до 0.25 |

до 0.04 |

до 0.035 |

до 0.25 |

до 0.25 |

до 0.08 |

Температура критических точек стали 20 Ac1 = 724 , Ac3(Acm) = 845 , Ar3(Arcm) = 815 , Ar1 = 682

Механические свойства при Т=20oС стали 20

| Сортамент |

Размер |

Напр. |

σв |

σT |

δ5 |

ψ |

KCU |

Термообр. |

| - |

мм |

- |

МПа |

МПа |

% |

% |

кДж/м2

|

- |

| Прокат горячекатан. |

до 80 |

Прод. |

420 |

250 |

25 |

55 |

Нормализация |

| Пруток |

Прод. |

480 |

270 |

30 |

62 |

1450 |

Отжиг 880 - 900oC, |

| Пруток |

Прод. |

510 |

320 |

30.7 |

67 |

1000 |

Нормализация 880–920 o

C, |

| Твердость стали 20 после отжига |

HB 10 -1 = 163 МПа |

| Твердость стали 20 калиброванной нагартованной |

HB 10 -1 = 207 МПа |

Физические свойства стали 20

| T |

E 10- 5 |

α 10 6

|

λ |

ρ |

C |

R 10 9 |

| Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

| 20 |

2.13 |

52 |

7859 |

| 100 |

2.03 |

11.6 |

50.6 |

7834 |

486 |

219 |

| 200 |

1.99 |

12.6 |

48.6 |

7803 |

498 |

292 |

| 300 |

1.9 |

13.1 |

46.2 |

7770 |

514 |

381 |

| 400 |

1.82 |

13.6 |

42.8 |

7736 |

533 |

487 |

| 500 |

1.72 |

14.1 |

39.1 |

7699 |

555 |

601 |

| 600 |

1.6 |

14.6 |

35.8 |

7659 |

584 |

758 |

| 700 |

14.8 |

32 |

7617 |

636 |

925 |

| 800 |

12.9 |

7624 |

703 |

1094 |

| 900 |

7600 |

703 |

1135 |

| 1000 |

695 |

Технологические свойства стали 20

Температура ковки, °C: начала 1280, конца 750. Охлаждение на воздухе.

Свариваемость – сваривается без ограничений (кроме ХТО деталей).

Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Обрабатываемость резанием – в горячекатаном состоянии при НВ 130 КVтв.спл = 1,7; КVб.ст = 1,6.

Реклама

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Выбор способа сварки

При изготовлении корпуса редуктора можно применить 6 способов изготовления сварных стыков:

1) Ручная дуговая сварка штучными электродами;

2)Автоматическая сварка под слоем флюса;

3) Лазерная сварка;

4) Электронно-лучевая сварка;

5) Полуавтоматическая сварка в среде защитного газа (смеси газов);

6) Автоматическая сварка в среде защитного газа (смеси газов).

Анализ 1-го способа.

Ручная дуговая сварка штучными электродами отличается простотой и мобильностью применяемого оборудования, возможностью выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.

Существенный недостаток ручной дуговой сварки – малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика.

Анализ 2-го способа.

Широкое применение этого способа в промышленности при производстве конструкций из сталей, цветных металлов и сплавов объясняется высокой производительностью процесса и высоким качеством и стабильностью свойств сварного соединения, улучшенными условиями работы, более низким, чем при ручной сварке расходом сварочных материалов и электроэнергии.

К недостаткам способа относится возможность сварки только в нижнем положении ввиду возможного стекания расплавленных флюса и металла при отклонении плоскости шва от горизонтали более чем на 10-15°.

Данный метод сварки имеет преимущества при выполнении протяженных швов.

Анализ 3-го и 4-го способов.

Данные методы сварки находят широкое применение при сварке тугоплавких и химически активных металлов и сплавов.

Использование данных методов сопряжено с большими затратами электроэнергии и затратами на закупку нового оборудования. Для сварки также требуется наличие высококвалифицированного персонала.

Анализ 5-го способа.

Сварка в защитных газах нашла широкое применение в промышленности. Этим способом можно соединять вручную, полуавтоматически или автоматически в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей до десятков миллиметров. Защитные газы, как правило, обладают хорошей ионизирующей способностью, поэтому обеспечивают стабильное горение дуги, в том числе и при малых сварочных токах.

Себестоимость 1кг наплавленного металла при данном методе сварки ниже, чем при ручной дуговой сварке. Общее газопылевыделение меньше чем при ручной дуговой сварке и сварке порошковыми проволоками

В качестве защитного газа целесообразно применять инертный газ аргон, т.к. инертные газы в процессе сварки почти не взаимодействуют с металлами тогда, как активные газы энергично взаимодействую со свариваемым металлом и растворяются в нем, образуя химические соединения. Условия сварки способствуют интенсивному растворению активных газов в расплавленном металле, затрудняют их выделение и приводят к образованию пор. В среде инертных газов по сравнению с активными газами интенсивность выделения газов значительно ниже, а скорость охлаждения металла шва повышенная.

Получение высококачественных сварных соединений без пор достигают подбором защитного газа, использованием чистых инертных газов без примесей водорода, азота и кислорода, введением элементов-раскислителей в присадочный материал.

Сварка может производится на полуавтоматах различных марок, которые могут быть применены, по своим техническим данным, к изготовлению данной детали.

Данный способ является малопроизводительным, по сравнению с автоматической сваркой под флюсом , но позволяет выполнить швы, которые невозможно выполнить на автоматических установках.

Анализ 6-го способа.

Данный способ позволяет получить более высокую производительность по сравнению с полуавтоматической сваркой. Это вызвано следующими факторами:

– равномерным движением детали, т.е. равномерной скоростью сварки.

– скорость сварки и качество выполнения швов меньше зависят от квалификации сварщика, его физического состояния.

– появляется возможность использования нескольких установок одновременно, управляемых одним оператором, что в конечном счете ведет к увеличению производительности.

Но технологическое исполнение нашей детали не позволяет воспользоваться данным типом сварки.

Для изготовления детали используем 5-ый способ: полуавтоматическую аргонно-дуговую сварку плавящимся электродом, т.к. этот способ позволяет сочетать маневренность ручной сварки с производительностью автоматической сварки под флюсом. Это позволяет получить сварное соединение заданной качества и работоспособности.

Сущность способа

Аргонно-дуговую сварку ведут в среде инертного газа – аргона, который защищает металл от воздействия кислорода и азота воздуха. Сам аргон с металлами и другими элементами не реагирует.

Аргонодуговой сваркой можно сваривать по двум схемам: неплавящимся и плавящимся электродами. Сварку неплавящимся электродом применяют, как правило, при соединении металла толщиной 0,1-6 мм; плавящимся электродом – от 2 мм и более.

Сварку в атмосфере аргона плавящимся электродом выполняют по схеме, приведенной на рис. 2 а, б. Нормальное протекание процесса сварки и хорошее качество шва обеспечивается при высокой плотности тока (100 А/мм2 и более). При невысоких плотностях тока имеет место крупнокапельный перенос расправленного металла с электрода в сварочную ванну, приводящий в условиях газовой защиты к пористости шва, малому проплавлению основного металла и к сильному его разбрызгиванию. При высоких плотностях тока перенос расплавленного металла с электрода становится мелкокапельным или струйным. В условиях действия значительных электромагнитных сил быстродвижущиеся мелкие капли сливаются в сплошную струю жидкого металла. Такой перенос электродного металла обеспечивает глубокое проплавление основного металла, формирование плотного шва с ровной и чистой поверхностью и разбрызгивание в допустимых пределах.

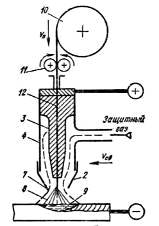

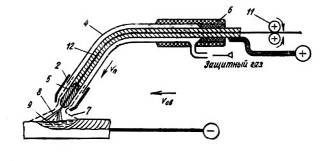

Рис. 2. Схема сварки в атмосфере аргона: 1 – присадочный пруток или проволока; 2 – сопло; 3 – токоподводящий мундштук; 4 – корпус горелки; 5 – наплавляющийся вольфрамовый электрод; 6 – рукоять горелки; 7 – атмосфера защитного газа; 8 – сварочная дуга; 9 – ванна расплавленного металла; 10 – кассета с проволокой; 11 – механизм подачи; 12 – плавящийся металлический электрод (сварочная проволока)

В соответствии с необходимостью применения высоких плотностей тока сварку плавящимся электродом ведут с использованием сварочной проволоки малого диаметра (0,6-3,0 мм) и большой скорости подачи ее в дугу. Такой режим сварки обеспечивается только механизированной подачей проволоки в зону сварки. Сварку выполняют на постоянном токе обратной полярности. В данном случае электрические свойства дуги в значительной степени определяются наличием ионизированных атомов металла анода в столбе дуги, поступающих туда в результате испарения электрода. Поэтому дуга обратной полярности при применении плавящегося электрода горит устойчиво и обеспечивает нормальное формирование шва, в то же время ей соответствуют повышенная скорость расплавления проволоки и производительность процесса сварки.

По сравнению с другими способами сварка в атмосфере защитных газов имеет следующие преимущества:

1) высокую степень защиты расправленного металла от воздействия воздуха; 2) отсутствие на поверхности шва при применении аргона окислов и шлаковых включений; 3) возможность ведения процесса во всех пространственных положения; 4) возможность визуального наблюдения за процессом формирования шва и его регулирования; 5) более высокую производительность процесса, чем при ручной дуговой сварке; 6) низкую стоимость сварки в углекислом газе.

Технология изготовления

005 Заготовительная

010 Комплектовочная

Оборудование: сл. верстак (код 5201).

Скомплектовать сборочную единицу согласно комплектовочной карты.

015 Контрольная

Оборудование: контр. пост (код 1204).

Проверить внешним осмотром детали на отсутствие механических повреждений и коррозии, отсутствие на деталях грязи, масла.

020 Сверлильная

025 Сварочная

Оборудование: св. пост ЭДС (код 3202);

ист. св. тока ВД-303;

горелка РТА-150.

Режимы сварки: сварочный ток 120-160 А;

положение шва – нижнее.

Диаметр электрода ø 1,6 мм.

Св. проволока – Св08Г2С.

Защитный газ – Аргон. Расход 6-7 л/мин.

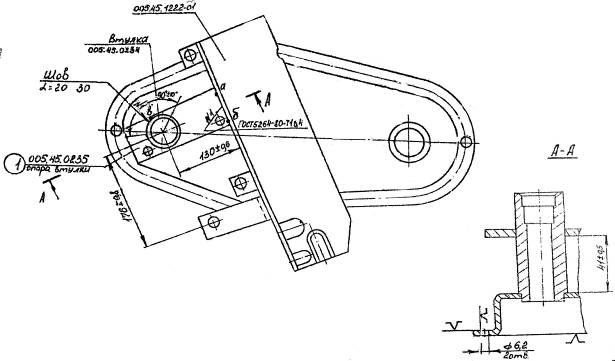

1. Установить половину корпуса на стапель.

Приспособление и инструмент: 4.0868-06003.

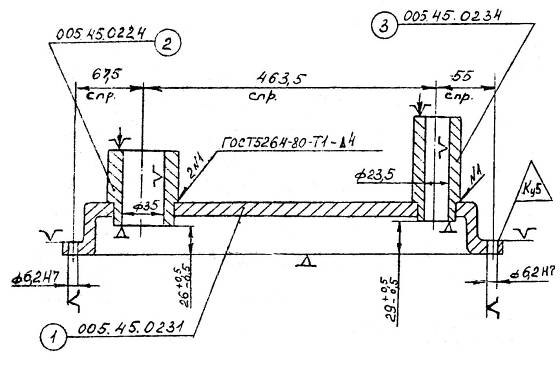

2. Собрать втулки 2 и 3 с корпусом согласно эскиза и закрепить прижимами.

3. Приварить втулки с корпусом согласно эскиза, выдерживая катет 4±1.

Приспособление и инструмент: Шт.циркуль (ШЦI-125).

4. Снять половинку корпуса со стапеля.

5. Произвести контроль сварных швов внешним осмотром в соответствии с ОСТ 2.423-89. Трещины, прожоги, свищи не допускаются.

030 Сварочная

Оборудование: св. пост ЭДС (код 3202);

ист. св. тока ВД-303;

горелка РТА-150.

Режимы сварки: сварочный ток 120-160 А;

положение шва – нижнее.

Диаметр электрода ø 1,6 мм.

Св. проволока – Св08Г2С.

Защитный газ – Аргон. Расход 6-7 л/мин.

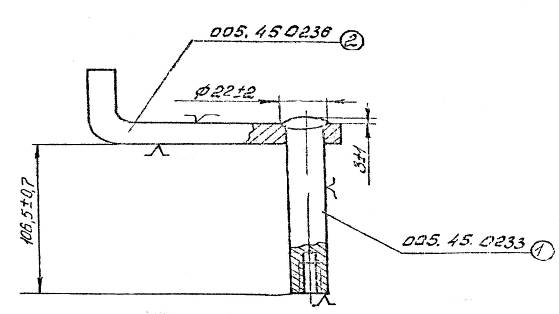

1. Собрать в приспособлении ось качалки поз. 1 с кронштейном поз. 2.

2. Сварить электрозаклепочным швом детали поз. 1 и 2, выдерживая размеры, указанные на эскизе.

3. Снять подузел с приспособления.

4. Отбить шлаковую корку.

5. Произвести контроль внешним осмотром сварного соединения в соответствии с ОСТ 2.423-89.

035 Сварочная

Оборудование: св. пост ЭДС (код 3202);

ист. св. тока ВД-303;

горелка РТА-150.

Режимы сварки: сварочный ток 120-160 А;

положение шва – нижнее.

Диаметр электрода ø 1,6 мм.

Св. проволока – Св08Г2С.

Защитный газ – Аргон. Расход 6-7 л/мин.

1. Установить половину корпуса 5 на стапель.

2. Установить деталь 1 на половине корпуса. Закрепить.

3. Приварить угольник 1 к половине корпуса 5 в четырех местах в соответствии с эскизом.

4. Установить кронштейн качалки 4.

5. Приварить деталь 4 с двух сторон к угольнику 1 согласно эскиза.

6. Установить детали 2 к угольнику 1.

7. Приварить детали 2 к угольнику согласно эскиза.

8. Отбить шлаковую корку.

9. Произвести контроль сварных швов внешним осмотром в соответствии с ОСТ 2.423-89.

040 Сварочная

Оборудование: св. пост ЭДС (код 3202);

ист. св. тока ВД-303;

горелка РТА-150.

Режимы сварки: сварочный ток 120-160 А;

положение шва – нижнее.

Диаметр электрода ø 1,6 мм.

Св. проволока – Св08Г2С.

Защитный газ – Аргон. Расход 6-7 л/мин.

1. Установить половину корпуса в приспособление.

2. Проверить собираемость втулки с фиксатором приспособления и оси качалки с оправкой приспособления.

3. Рихтовать втулку и ось качалки при необходимости.

4. Установить дет. 1 на половине корпуса, установить фиксатор приспособления во втулку.

5. Прихватить деталь 1 в трех точках последовательно а, б, в.

6. Приварить деталь 1 в соответствии с эскизом, выдерживая катет 4+1.

7. Проверить собираемость втулки с фиксатором приспособления.

8. Произвести контроль сварных швов внешним осмотром в соответствии с ОСТ 2.423-89. Трещины, прожоги, свищи не допускаются.

9. Отбить шлаковую корку.

040 Сверлильная

045 Слесарная

Оборудование: Магнитная плита 7208-0019

Шлиф. маш. 7887-4002

Головка шлиф. ГЦ8х10х3

Борфреза сф.-кон. d=12,5 мм

1. Установить деталь на магнитную плиту.

2. Зачистить сварные швы от грубых наплывов и околошовную зону от брызг металла, сбить окалину.

050 Слесарная

Оборудование: Магнитная плита 7208-0019

Шлиф. маш. 7887-4002

Головка шлиф. ГЦ8х10х3

Шлиф. шкурка Л230х280

Борфреза сф.-кон. d=12,5 мм

Набор надфилей

Брусок БК8 13х13х150

1. Установить сборочную единицу на верстак.

2. Зачистить заусенцы, притупить острые кромки кругом.

3. Проверить внешним осмотром отсутствие механических повреждений и зачистить забоины, риски и другие незначительные дефекты, не нарушая геометрии сб. единицы.

055 Моечная

1. Промыть деталь в антикоррозийном растворе МЛ-51 по ТТо-328.

2. Обдуть детали сухим сжатым воздухом.

060 Контрольная

Оборудование: контр. пост (код 1204).

1. Внешним осмотром проверить соответствие шероховатости обработанных поверхностей эскизу, отсутствие забоин, вмятин, царапин, и острых кромок.

2. Проверить выполнение всех сварных швов, отсутствие трещин, подрезов и других дефектов сварки.

3. Проверить соответствие комплектации.

4. Внешний вид сварных швов и качество зачистки поверхностей околошовной зоны принимать по контрольному образцу.

5. Контролировать размеры.

065 Малярная

1. Произвести покрытие наружных поверхностей узла эмалью ПФ-133 синяя согласно 005.45.0100Д по технологии п. 135.

Выбор сварочных материалов

Выбор сварочной проволоки

Для сварки в качестве присадочной проволоки применяем Св.08Г2С, поставляемой по ГОСТ 2246-70. Она рекомендуется для сварки углеродистых и среднелегированных сталей, главным требованием к сварным швам и соединениям которых являются равнопрочность и высокая пластичность. Поэтому выбираем сварочную проволоку, которая содержит элементы раскислители, такие как Mn и Si.

Mn – как раскислитель обладает низкой раскислительной способностью. При воздействии с элементами металла превращается в нерастворимые соединение МnО. Марганец повышает прочность и твердость. При содержании более 1% сталь становится склонной к закалке, сварка ее затрудняется.

Si – обладает высокой раскисляющей способностью. При окислении образует соединение SiO2, которое нерастворимо, легко удаляется в шлак. Увеличивает прочность и вязкость. При содержании более 1,2% свариваемость стали ухудшается.

При взаимодействии в расплаве с Мn повышает раскисляющую способность Si.

Введение Мn и Si способствует повышению прочностных и пластических свойств соединения, т.е. оказывают легирующее воздействие.

Химический состав проволоки Св 08Г2С

| С |

Mn |

Si |

Cr |

Ni |

S |

P |

| 0,5-0,11 |

1,8-2,1 |

0,7-0,95 |

≤0,2 |

≤0,25 |

≤0,03 |

≤0,03 |

Свойства металла шва выполненного проволокой Св 08Г2С

, МПа , МПа |

, % , % |

KCU, Дж/см2 |

| 20° |

-20° |

| 510 |

22 |

120 |

50 |

Из сравнения механических свойств основного металла и металла шва выполненного проволокой Св 08Г2С видно, что прочность сварного шва будет близка к прочности основного металла.

Сварочную проволоку проверяют на чистоту поверхностей от окислов, смазки и загрязнений, расслоений и закатов. При соответствии свойств проволоки сертификату и требованиям стандартов, имеющиеся загрязнения (кроме окислов) могут быть очищены механическим или химическим способами. За последние годы увеличивается поставка проволоки с покрытием из меди. Оно исключает образование ржавчины и способствует получению качественных сварных швов.

Выбор состава защитного газа

Инертные газы (аргон, гелий и их смеси) целесообразно применять для сварки металлов (например, алюминия, магния, титана) и сплавов, склонных при нагреве к энергичному взаимодействию с кислородом, азотом, водородом; инертные газы с добавками кислорода или углекислого газа – для сварки легированных сталей и сплавов; азот – для сварки металлов и сплавов, не взаимодействующих с этим газом; углекислый газ – для сварки углеродистых и легированных сталей, а также других металлов и сплавов, не имеющих большого химического сродства к кислороду.

Сварка в среде аргона

Аргон – инертный газ без цвета, запаха, тяжелее воздуха примерно на 38%. Плотность аргона 0,001783 г/см3, а по отношению к воздуху 1,38. В воздухе аргона содержится ничтожное количество – 0,935%. С большинством элементов он не образует химических соединений и нерастворим в жидких и твердых металлах. Аргон получают из воздуха, переохлажденного до низких отрицательных температур, путем избирательного испарения при температурах выше – 185,5° С.

Согласно ГОСТ 10157-73 выпускают три марки аргона различной чистоты: А – 99,99%, Б – 99,96% и В – 99,90% чистого аргона, остальное – примеси кислорода и азота. Поставляется и хранится аргон в сжатом газообразном состоянии в стальных баллонах под давлением 15 МПа.

Степень чистоты аргона для сварки является существенным фактором. Чистый аргон марки А предназначен для защиты шва при сварке титановых сплавов, циркония, молибдена и других активных металлов и их сплавов, а также особо ответственных изделий из сталей; марки Б – для сварки плавящимся и неплавящимся электродом алюминиевых и магниевых сплавов; марки В – для сварки изделий из чистого алюминия, нержавеющих сталей и жаропрочных сплавов; аргон технический предназначен в основном для плазменной резки.

Защитные газы (углекислый газ, аргон и др.) при наличии сертификатов завода-изготовителя подвергают контролю только в том случае, если в сварных швах, выполненных с их использованием, обнаруживают недопустимые дефекты. Тогда проверяют газы на наличие или отсутствие вредных примесей и влаги. Последнюю, проверяют по температуре точки росы.

Расчет расхода сварочных материалов

Расход газа:

Н2 = Q2 Ln + Qдоп , где:

Q2 – удельная норма расхода газа на 1 м шва;

Ln – длина шва;

Qдоп – дополнительный расход газа на продувку газовых конструкций настройку оборудования :

Qдоп = q2 – t п.з., где:

q2 – оптимальный расход газа, 10 п/м шва.

t п.з. – подготовительно-заключительное время.

Числовые значения представлены в технологическом листе № 2 курсового проекта для каждой операции.

Расчет расхода сварочной проволоки :

Нпр = Мn + (0,07-0,15 мк) [г/м], где:

Mn – масса наплавленного металла:

Mn = p Fn 10-3 , где:

Fn – площадь поперечного сечения шва мм2

Р – плотность металла шва, 7,5а/мм3

Выбор сварочного оборудования

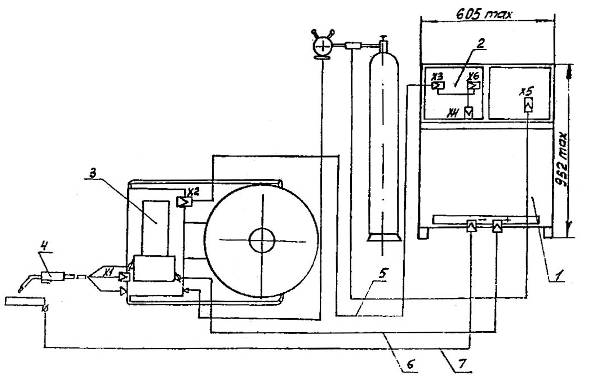

Для сварки корпуса редуктора используется сварочный полуавтомат типа ПДПГ-300, предназначенный для дуговой сварки плавящимся электродом в среде защитных газов стали толщиной от 1,5 мм.

Устройство полуавтомата представляет собой установку (см. рис. 3), состоящую из выпрямителя поз. 1, блока управления поз. 2, подающего устройства с кассетой поз. 3, сварочной горелки поз. 4, соединительных проводов поз. 5 и поз. 6, кабеля поз. 7.

Управление полуавтоматом осуществляется с пульта управления, расположенного на подающем механизме.

Газовая аппаратура полуавтомата состоит из редуктора-расходометра, снабженного подогревателем газа и газового клапана. Редуктор-расходомер закрепляется на баллоне с газом и служит для снижения давления газа и регулирования его расхода.

Сварка осуществляется проволокой марки СВ08Г2С по ГОСТ 2246-70.

Рис. 3. Общий вид полуавтомата ПДГ-312

Технические характеристики полуавтомата ПДГ-312У3

| Наименование параметра |

Норма |

| Номинальное напряжение питающей сети, В |

380 (+5%; -10%) |

| Номинальная частота, Гц |

50 ± 1 |

| Потребляемая мощность, кВА, не более (с ВДГ-303) |

21 |

| Номинальный сварочный ток при ПВ = 60% и длительности цикла 10 мин., А |

315 |

| Пределы регулирования сварочного тока, А (с ВДГ-303) |

50-315 |

| Диаметр электродной проволоки, мм |

0,8-2,0 |

| Скорость подачи электродной проволоки, м/ч |

75-960 |

| Расход защитного газа, л/ч |

500-960 |

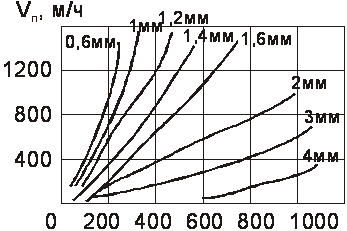

Расчет параметров режима сварки

Сварку в защитных газах выполняют на постоянном токе. Сила тока зависит от диаметра и состава электрода, скорости подачи электродной проволоки, полярности, вылета электрода, состава газа.

Рис. 4. Зависимость силы сварочного тока от скорости подачи электродной проволоки при сварке в углекислом газе

Для стабильного процесса сварки такой проволокой необходимо обеспечить постоянный вылет электрода. Сварку проволокой диаметром 1.6мм можно выполнять при нормальном и повышенном вылете. Увеличение вылета позволяет повысить коэффициент расплавления электрода и изменить глубину провара. При сварке корпуса вылет выбирается в пределах 18-20 мм. Увеличение приводит к повышению разбрызгивания и нарушению стабильности процесса, а уменьшение - к разбрызгиванию и подгоранию наконечника.

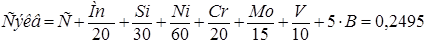

Влияние химического состава основного металла низкоуглеродистых и низколегированыхсталей на сопротивляемость образованию горячих трещин выражается эквивалентом углерода Сэкв. Для этого рекомендован ряд эмпирических формул. Для приближенной оценки свариваемости стали воспользуемся формулой Хренова-Богрянского :

Химический состав стали 20

| C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

As |

| 0.17 - 0.24 |

0.15 - 0.17 |

0.35 - 0.65 |

до 0.25 |

до 0.04 |

до 0.035 |

до 0.25 |

до 0.25 |

до 0.08 |

плохо свариваемая сталь. плохо свариваемая сталь.

Расчёт режимов сварки производим в следующей последовательности:

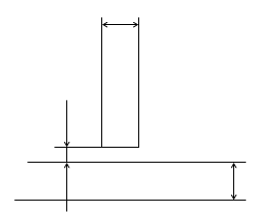

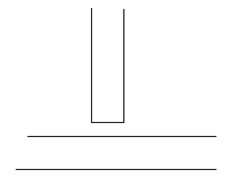

Конструктивные элементы сварного шва

Т1 – тавровое соединение, односторонний шов.

Форма подготовленных кромок: без скоса кромок.

b = 0

S = 4 мм

S1 ³ 0,8 S

Форма поперечного сечения:

Размеры конструктивных элементов шва:

k = 4 мм

Предельные отклонения: +0,5…+1,0

Определяем силу сварочного тока

Iсв = 300 (dэл -1)

при dэл = 1,6

Iсв = 180А, принимаем Iсв = 160 А.

Определим напряжение на дуге

Uд = 8 dэл + 16 , Uд = 30 B

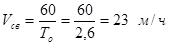

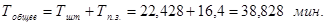

Определим скорость сварки:

; ;

Определяем скорость подачи электродной проволоки:

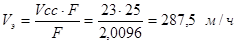

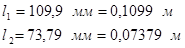

Определяем длину шва:

Расчет норм времени на сварочные операции

Расчет технической нормы времени полуавтоматической сварки в среде защитных газов

Нормируемые затраты рабочего времени делятся на подготовительно-заключительное время, основное время, вспомогательное время, время обслуживания рабочего места, время перерывов на отдых и естественные надобности.

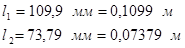

Сумма затрат основного и вспомогательного времени, а также времени на обслуживание рабочего места, на отдых и естественные надобности, называется нормой штучного времени, которая определяется по формуле:

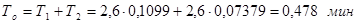

, где , где

То – основное время;

Тв – вспомогательное время;

Тобс – время обслуживания рабочего места;

Тотд – время на отдых и естественные надобности.

Сумма основного и вспомогательного времени представляет собой оперативное время:

. .

1. Подготовительно-заключительное время слагается из следующих элементов рабочего времени: получение производственного задания, указаний и инструктажа; ознакомление с работой, настройка полуавтомата, сдача работы.

Настройка полуавтомата включает установку величины сварочного тока, скорости сварки, скорости подачи электродной проволоки, оптимального расхода защитного газа, подготовку приспособлений.

| Элементы работы |

Время на партию, в мин |

| Получение производственного задания, указания и инструктажа |

5,0 |

| Ознакомление с работой |

3,0 |

| Установка величины сварочного тока при питании дуги от сварочных преобразователей и трансформаторов с отдельной реактивной катушки |

2,5 |

| Установка скорости подачи электродной проволоки |

0,1 |

| Установка оптимального расхода защитного газа |

2,0 |

| Продувка газовых шлангов горелки |

0,8 |

| Включение и регулировка давления воды в шлангах |

1,0 |

| Сдача работы |

2,0 |

| ИТОГО |

16,4 |

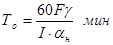

2. Основное время при полуавтоматической сварке в среде защитных газов – это время чистого горения дуги. Основное время на 1 пог. м шва при однослойной сварке рассчитывается по формуле:

, где , где

F – площадь поперечного сечения шва (10 мм2);

g – плотность наплавленного металла (7,8 г/см3);

I – величина сварочного тока (120 А);

aн – коэффициент наплавки (15 г/А ч).

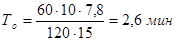

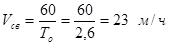

Скорость сварки определяется по формуле:

; ;

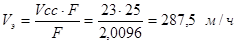

Скорость подачи электродной проволоки:

, ,

где Fэ – площадь поперечного сечения электродной проволоки в мм2.

Тогда,

3. Вспомогательное время при полуавтоматической сварке разделяется на две группы:

1) зависящее от длины шва;

2) связанное с изделием и работой оборудования.

Вспомогательное время, зависящее от длины шва, охватывает следующие элементы рабочего времени: очистку и осмотр кромок, очистку шва от шлака, промер и осмотр шва и т.д.

| Наименование элементов работы |

Норма времени на 1 пог.м шва в мин |

Примечание |

| Очистка и осмотр свариваемых кромок без разделки кромок |

0,30 |

Зачистка кромок вручную стальной щеткой |

| Осмотр шва от шлака, промер и осмотр шва наружных поверхностей стыковых и угловых швов |

0,40 |

Норма времени дана на очистку, промер и осмотр последнего слоя шва |

| Переход сварщика к началу шва с полуавтоматом, газоэлектрической горелкой с подтягиванием проводов |

0,15 |

Время дано на один переход |

| ИТОГО |

0,85 |

Вспомогательное время, связанное с изделием и работой оборудования, охватывает следующие элементы рабочего времени: установку свариваемого изделия на стеллаж, стенд, ролико-опору, в приспособление, поворот и уборку изделий после сварки, переходы электросварщика, подготовку, установку и регулировку оборудования и приспособлений для работы, включение и отключение оборудования в процессе работы.

| 1. Время на установку, повороты и снятие изделий вручную – 0,7 мин |

| 2. Время на установку, повороты и снятие изделия – 3,0 мин. |

| 3. Время на установку в начале шва головки полуавтомата и газоэлектрической горелки – 0,1 мин. |

| 4. Время на включение и отключение установки – 5 мин. |

| 5. Время на перемещение сварщика – 0,3 мин. |

| ИТОГО 9,1 мин. |

Всего норма вспомогательного времени составит 9,95 мин.

4. Время обслуживания рабочего места затрачивается на: раскладку и уборку инструмента, включения и выключения источника питания дуги, регулировку режимов сварки, установку кассеты с электродной проволокой в автомат, уборку электродной проволоки после окончания работы, смену кассет, баллонов с газом в процессе работы; подналадку оборудования, уход за ним и уборку рабочего места.

| На обслуживание рабочего места |

6 мин. |

| На естественные надобности |

2 мин. |

| На отдых |

4 мин. |

| ИТОГО |

12 мин. |

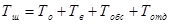

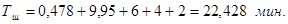

Следовательно,

Общее количество затрат времени:

Выбор метода контроля

Данное изделие контролируется внешним осмотром.

Внешним осмотром невооруженным глазом или с помощью лупы (с 10-ти кратным увеличением) выявляют, прежде всего, дефекты швов в виде трещин, подрезов, пор, свищей, прожогов, наплывов, непроваров в нижней части швов. Многие из этих дефектов, как правило, недопустимы и подлежат исправлению. При осмотре выявляют также дефекты формы швов, распределение чешуек и общий характер распределения металла в усилении шва.

Сварные швы часто сравнивают по внешнему виду со специальными эталонами. Геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов.

Тщательный внешний осмотр – обычно весьма простая операция, тем не менее, может служить высокоэффективным средством предупреждения и обнаружения дефектов. Только после проведения внешнего осмотра и исправления недопустимых дефектов сварные соединения подвергают контролю другими физическими методами для выявления внутренних дефектов.

Проектирование технологической оснастки

Технологическая оснастка является приспособлением для сборки и сварки элементов конструкции. Сборка сварных конструкций заключается в размещении элементов конструкции в порядке, укладки при сборке в технологии и предварительном закреплении между собой отдельных элементов конструкции. От качества сборки зависит и качество сварных работ.

В качестве технологической оснастки используем сварочный пост, предназначенный для сборки и сварки нескольких исполнений корпуса редуктора.

Основными требованиями, предъявленными к данному сварному соединению, являются:

1) уменьшение короблений при приварке втулок, т.к. невыполнение этого условия приводит к разнотолщинности расточки под подшипник. Для устранения этого применяется фиксация и пневмоприжим втулок в сварочном стапеле;

2) уменьшение коробления при приварке угольника;

3) герметичность сварных соединений (отсутствие сквозных дефектов нарушающих герметичность);

4) соответствие геометрических размеров швов заданным значением по конструкторской документации.

Меры уменьшения угловых деформаций:

фиксация в стапеле;

последовательность выполнения прерывистых швов;

правильных подбор режимов сварки.

Список используемой литературы

1. Акулов А.И., Бельчук Г.А., Демянцевич В.П. «Технология и оборудование сварки плавлением». М., «Машиностроение», 1977.

2. Браткова О.Н. «Источники питания сварочной дуги». М., «Высшая школа», 1982.

3. Гитлевич А.Д., Животинский Л.А., Жмакин Д.Ф. «Техническое нормирование технологических процессов в сварочных цехах». М., 1962.

4. Гитлевич А.Д., Этингоф Л.А. «Механизация и автоматизация сварочного производства». М., «Машиностроение», 1979.

5. Котвицкий А.Д. «Сварка в среде защитных газов». М., «Высшая школа», 1974.

6. Николаев О.И. «Машиностроительные стали». Справочник. М., «Машинстроение», 1981.

7. «Сварка в машиностроении». Справочник под ред. Н.А. Ольшанского. Том 1-4. М., «Машиностроение», 1978.

8. «Справочник сварщика». Под ред. В.В. Степанова. М., «Машиностроение», 1967.

9. «Оборудование для дуговой сварки: Справочное пособие». Под ред. В.В. Смирнова. Л.: Энергоатомиздат, 1986.

|