Федеральное агентство по образованию.

Государственное образовательное учреждение высшего профессионального образования.

Самарский государственный технический университет.

Кафедра: «Химическая технология и промышленная экология»

Расчет теплоутилизационной установки вторичных энергоресурсов

Курсовая работа по курсу: «Технической термодинамика и теплотехника»

Вариант 15

Выполнил: студент III – ХТ – 2

Степанов А. А.

Руководитель: старший преподаватель,

доцент кафедры «ХТПЭ» Финаева Н. В.

Самара

2006 г.

Содержание:

1.Введение. 3

2. Постановка задачи. 5

3.Описание технологической схемы.. 5

4. Технологический расчёт. 6

4.1 Подготовка исходных данных по топливному газу и водяному пару. 6

4.2. Расчет процесса горения в печи. 8

4.3. Тепловой баланс печи, определение КПД печи и расхода топлива. 11

4.4. Гидравлический расчет змеевика печи……………………………….......13

5. Тепловой баланс котла-утилизатора (анализ процесса парообразования)..15

6. Тепловой баланс воздухоподогревателя. 19

7. Тепловой баланс скруббера (КТАНа)……………………………………….20

8. Расчет энергетического КПД тепло-утилизационной установки. 21

9. Расчет эксергетического КПД процесса горения. 21

10. Заключение. 22

Введение

Химический комплекс, оказывая существенное воздействие на ускорение научно-технического прогресса в отраслях-потребителях его продукции, превосходит средние удельные показатели по энергоемкости в 2-3 раза. При этом следует учитывать, что в химических отраслях промышленности потребление топливно-энергетических ресурсов (ТЭР) определяется условиями протекания химических реакций, сопровождаемых тепловым эффектом, и в обозримом будущем не следует ожидать его снижения.

В последние годы структура потребления ТЭР менялась незначительно, несмотря на существенный рост энергетических затрат в отрасли (за период с 1985 по 2000 г. – в два раза). В виде тепловой энергии потребляется 48,3%, электроэнергии – 30,2% и первичного топлива – 12,5% (без учета топлива, используемого в качестве сырья).

В химической промышленности непосредственное потребление топлива на энергетические цели составляет около 1/8 суммарного энергопотребления. Около 40% сжигается в промышленных котельных и на ТЭУ для производства тепловой и электрической энергии. Остальная часть топлива (преимущественно твердого и газообразного) используется в технологических установках.

В отраслях химического комплекса основной источник потерь энергии связан с путями ее использования. Например, КПД процесса синтеза аммиака колеблется в пределах 40-50% в зависимости от вида сырья. Энергетический КПД для обычных методов получения винилхлорида – 12-17%, для синтеза NO – всего лишь 5-6,5% и т.д. Высокотемпературные химические процессы (>4000С) сопровождаются потерями энергии, достигающими в среднем 68%.

Реклама

Подобное состояние дел определяется не только объективными причинами. По традиции химики-технологи во главу угла ставят вопросы увеличения выхода продукта реакции и конверсии сырья, но не создания энергетически эффективных технологических процессов.

Для коренного улучшения ситуации в химической отрасли, касающейся рационального использования ТЭР, разработана энергетическая программа СНГ, согласно которой намечаются следующие основные направления:

· Изменение структуры производства с вытеснением энергоемких видов химической продукции менее энергоемкими;

· Интенсификация, оптимизация параметров и режимов производственных процессов;

· Создание принципиально новых химических технологий;

· Электрификация технологических процессов;

· Создание химических производств с использованием ядерных источников энергии.

Наряду с энергетической рационализацией самих химических методов (технологии) и аппаратурного оформления, необходимо выявлять вторичные источники энергии и использовать их. По подсчетам специалистов этот путь является вдвое-втрое более выгодным, чем дополнительная добыча и транспортировка эквивалентного количества топлива.

Использование вторичных энергетических ресурсов (ВЭР)

В химических отраслях достаточно хорошо используются ВЭР с высоким температурным потенциалом (tж>1500C, tг>3000C). С помощью этих теплоносителей в котлах-утилизаторах производится пар, который направляется либо в технологический цикл, либо на привод турбомашин. Совершенно иная ситуация с низкопотенциальными сбросными тепловыми потоками (НТП). Традиционные решения утилизации теплоты НТП неприемлемы и по техническим, и по экономическим соображениям. В то же время доля НТП в химической отрасли доходит до 50% всех вторичных энергетических ресурсов.

Использование низкопотенциальных ВЭР связано с решением двух задач:

· созданием надежной и эффективной системы теплопотребления;

· Созданием надежного утилизационного оборудования.

В отечественной и зарубежной практике пока имеется очень небольшой опыт использования основных видов НТП – отходящих дымовых газов, сбросных вод, циркулирующих и продукционных потоков, конденсата, вторичного пара и т.п. Тем не менее, можно указать следующие основные технические средства утилизации:

Реклама

· Многоступенчатые установки с аппаратами мгновенного вскипания для использования теплоты загрязненных стоков;

· Многоступенчатые установки с аппаратами типа «тепловая труба» для использования теплоты агрессивных жидкостей;

· Контактные аппараты с различными насадками для использования теплоты отходящих газов (ОГ);

· Абсорбционные холодильные установки (водоаммиачные, бромистолитиевые и др.);

· Скрубберно-солевые установки для утилизации теплоты дымовых газов;

· Тепловые насосы (пароструйные, абсорбционные и компрессионные) для производства холода и теплоснабжения;

· Рекуперационные агрегаты для использования теплоты паровоздушной смеси в схеме рециркуляции;

· Регенеративные вращающиеся теплообменники, пластинчатые рекуператоры, теплообменники с промежуточным теплоносителем, с тепловыми трубами для использования теплоты вентиляционных выбросов;

· Рекуперативные и регенеративные воздухоподогреватели.

Использование НТП вторичных энергоресурсов перспективно в абсорбционно-холодильных установках для производства холода (+5- +70С) и в теплонаносных установках для выработки тепловой энергии (порядка 80 0С).

В производстве стекловолокна за счет утилизации теплоты, теряемой через кладку бассейна, на печи производительностью 14-18 т/сутки экономится около 8 тыс. т насыщенного пара в год и около 800 тыс. кВт-час электроэнергии. Программа изготовления и внедрения систем испарительного охлаждения на других производствах может обеспечить выработку теплоты в количестве до 850 тыс. ГДж в год.

Утилизация теплоты отходящих газов распылительной сушилки белой сажи для нагрева воды оценивается величиной 54 тыс. ГДж/год.

Использование ВЭР в химической технологии таит в себе огромнейшие резервы экономии различных видов энергии.

2.

Постановка задачи

Проанализировать работу печи перегрева водяного пара и для эффективности использования теплоты первичного топлива предложить теплоутилизационную установку вторичных энергоресурсов.

3.

Описание технологической схемы

Печь перегрева водяного пара на установке производства стирола предназначена для повышения температуры насыщенного водяного пара до необходимой по технологии величины.

Источником теплоты является реакция окисления (горения) первичного топлива. Образующиеся при горении дымовые газы отдают свою теплоту в радиационной, а затем конвективной камерах сырьевому потоку (водяному пару). Перегретый водяной пар поступает к потребителю, а продукты сгорания покидают печь, имея достаточно высокую температуру (450-5000С).

Для повышения эффективности использования теплоты первичного топлива на выходе из печи установлена утилизационная установка, состоящая из котла-утилизатора, воздухоподогревателя и КТАНа.

Теплоносителем в КУ являются дымовые газы, покинувшие печь. В результате протекания процесса теплообмена в котле-утилизаторе температура дымовых газов снижается от t´1 до t´2. Питательная вода поступает в КУ с блока водоподготовки, пройдя необходимую очистку от солей жесткости и деарацию. На выходе из котла-утилизатора образуется водяной пар (нас.). Параметры работы КУ выбираются таким образом, чтобы температура полученного пара соответствовала температуре входа в печь, так как образовавшийся поток вводится в основной поток, поступающий с ТЭЦ. За КУ установлен воздухоподогреватель, служащий для подогрева воздуха, подаваемого в топку для обеспечения процесса горения.

После воздухоподогревателя дымовые газы поступают в контактный аппарат с активной насадкой (КТАН), где их температура снижается от t3 до температуры t4. Съем теплоты дымовых газов осуществляется двумя раздельными потоками воды. Один поток поступает в непосредственный контакт, а другой через стенку змеевика.

Перемещение продуктов сгорания осуществляется за счет дымососа, а воздуха – за счет работы вентилятора.

Температура водяного пара: t1-на входе в печь; t2-на выходе из печи.

Температура дымовых газов: tух - на выходе из печи; t1'- на входе в КУ; t2'- на выходе из КУ; t3’ - на входе в ВП; t4’-на выходе из ВП; t5’- на входе в скруббер; t6’- на выходе из скруббера.

4.

Технологический расчет печи

4.1. Подготовка исходных данных по топливному газу и водяному пару

4.1.1.

4.1.2.

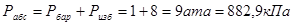

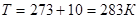

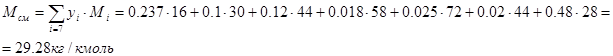

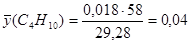

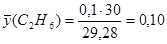

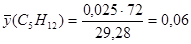

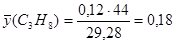

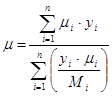

4.1.3. Молекулярная масса смеси газов в топливе:

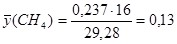

Массовая доля газов в топливе:

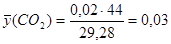

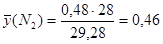

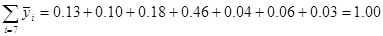

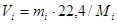

; ;  , ,

, ,

, ,

. .

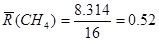

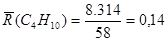

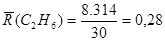

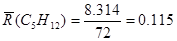

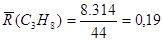

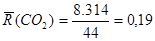

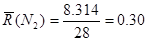

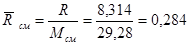

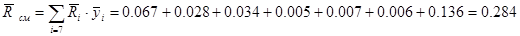

4.1.4. Удельная газовая постоянная для каждого из газов в смеси:  . .

, ,

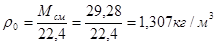

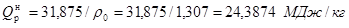

4.1.5. Плотность топливного газа при н.у. и при рабочих условиях:

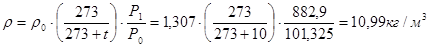

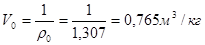

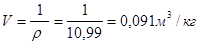

4.1.6. Удельный объем топливного газа:

. .

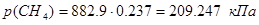

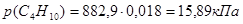

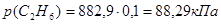

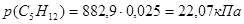

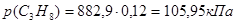

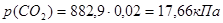

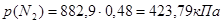

4.1.7. Парциальное давление газов в смеси:

4.1.8.

Определение свойств водяного пара

Известно, что:

производительность печи по водяному пару G=4,5 кг/с,

давление пера на входе Р1=1.0 МПа ≈ 10 бар = 9,87ат,

температура пара на входе в печь t1=179ºС,

температура пара на выходе из печи t2=730ºС.

По таблице [1] определяем свойства кипящей воды и сухого насыщенного пара

Таблица 1

| t,ºC |

Р=10 bar |

| 730 |

ts=1790C |

| v′′=0,1980 |

| h′′=2775,25 |

| s′′=6,5990 |

| v |

h |

s |

| 0,4709 |

3988,61 |

8,3446 |

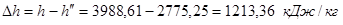

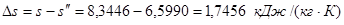

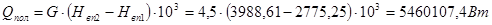

Изменение энтальпии:

Н – изменение энтальпии, приходящееся на 4,5кг.

Изменение энтропии:

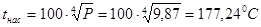

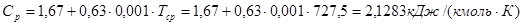

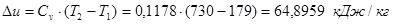

Расчётным методом определим энтальпию перегретого пара и сравним её значение с табличным.

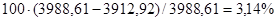

Ошибка по энтальпии:

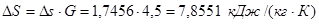

Ошибка по температуре кипения:

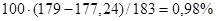

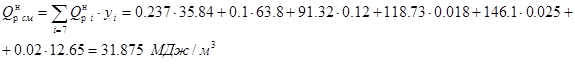

Изменение внутренней энергии:  , ,

Рассчитанные по полиномиальным уравнениям:

4.2. Расчет процесса горения в печи

4.2.1. Определение основных характеристик топлива:

Значения  взяты из таблицы 1. взяты из таблицы 1.

Таблица 1

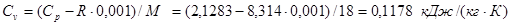

Низшая теплота сгорания топлива

| Компонент |

, МДж/м3 , МДж/м3 |

| СН4 |

35.84 |

| С2Н6 |

63.8 |

| С3Н8 |

91,32 |

| С4Н10 |

118.73 |

| С5Н12 |

146.1 |

| СО2 |

12.65 |

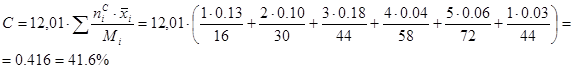

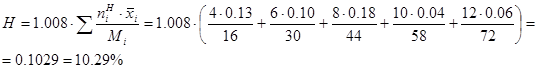

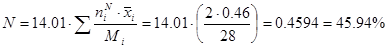

4.2.2. Элементарный состав топлива определяем по формулам:

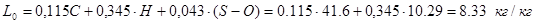

4.2.3. Теоретическое количество воздуха, необходимое для сгорания единицы количества топлива  , кг/кг, вычисляется по формуле: , кг/кг, вычисляется по формуле:

, где: , где:

α=1,16 – коэффициент избытка воздуха.

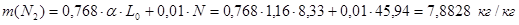

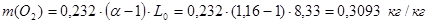

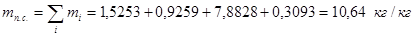

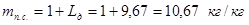

4.2.4. Количество продуктов сгорания:

или  . .

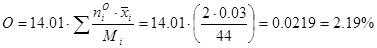

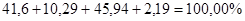

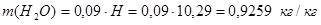

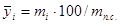

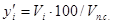

Рассчитаем объем продуктов сгорания  , а также содержание каждого компонента в массовых ( , а также содержание каждого компонента в массовых ( ) и объемных ( ) и объемных ( ) долях по формулам: ) долях по формулам:

, ,  , ,

, ,

Результаты расчетов представлены в таблице 2.

Таблица 2

| Наименование |

CO2 |

H2O |

N2 |

O2 |

Σ |

| масса i-го комп. кг/кг |

1,5253 |

0,9259 |

7,8828 |

0,3093 |

10,64 |

масс. %,  |

14,3312 |

8,6991 |

74,0635 |

2,9061 |

100 |

| объем i-го комп., м3/кг |

0,7763 |

1,1512 |

6,3032 |

0,2165 |

8,4473 |

объем. %,  |

9,1905 |

13,6281 |

74,6181 |

2,5632 |

100 |

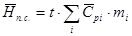

4.2.4. Рассчитаем энтальпию продуктов сгорания:

, где: , где:

t – температура, К,

- теплоемкость i-го компонента, кДж/(кг٠К), - теплоемкость i-го компонента, кДж/(кг٠К),

mi – масса i-го компонента, кг/кг

Результаты расчетов приведены в таблице 3.

Таблица 3

| t, 0C |

T, K |

ct , п.с., кДж/(кг٠К) |

Ht , п.с., кДж/кг |

| 0 |

273 |

11,4391 |

0,0000 |

| 100 |

373 |

11,5414 |

1154,1390 |

| 200 |

473 |

11,6559 |

2331,1712 |

| 300 |

573 |

11,7946 |

3538,3688 |

| 400 |

673 |

11,9381 |

4775,2492 |

| 500 |

773 |

12,0820 |

5404,5230 |

| 600 |

873 |

12,2349 |

6040,9895 |

| 700 |

973 |

12,3919 |

7340,9414 |

| 800 |

1073 |

12,5416 |

8674,3359 |

| 1000 |

1273 |

12,8120 |

10033,2439 |

| 1500 |

1773 |

13,8046 |

12812,0027 |

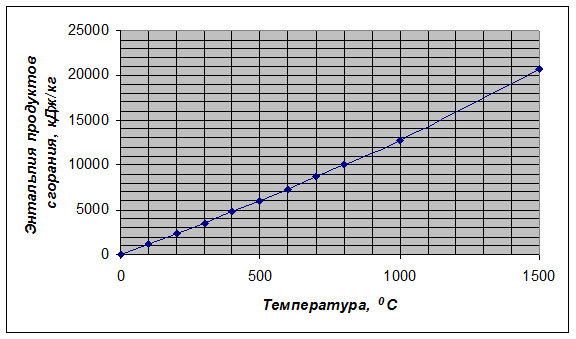

Построим график зависимости H t, п.с. = f(t):

Рис. 2. График зависимости H t, п.с. = f(t).

4.3 Тепловой баланс печи, определение КПД печи и расхода топлива.

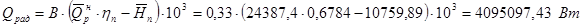

4.3.1. Полезная тепловая нагрузка печи  , Вт: , Вт:

, ,

где  , ,  . .

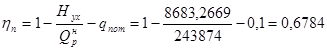

4.3.2. КПД печи:

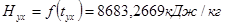

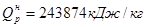

, где: , где:

– потери в окружающую среду, – потери в окружающую среду,

при при  , ,

– низшая теплота сгорания топлива. – низшая теплота сгорания топлива.

КПД топки:  . .

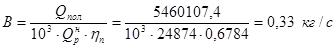

4.3.3. Расход топлива:

4.3.4. Расчет радиантной камеры:

, где: , где:  – энтальпия дымовых газов при температуре перевала печи tп = 852,30С. – энтальпия дымовых газов при температуре перевала печи tп = 852,30С.

Проверим распределение нагрузки в печи:  , т.е. условия соблюдены. , т.е. условия соблюдены.

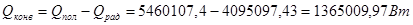

4.3.5. Тепловая нагрузка конвекционной камеры:

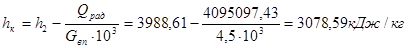

4.3.6. Энтальпия водяного пара на входе в радиантную камеру:

При давлении Р1 = 9,87 атм значение температуры водяного пара на входе в радиантную секцию tk =3150C.

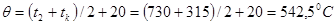

4.3.7. Температура экрана в рассчитываемой печи:

4.3.8. Максимальная температура горения топлива:

, ,

где  – удельная теплоемкость при температуре перевала. – удельная теплоемкость при температуре перевала.

4.3.9. Для tп и tmax по графикам определяем теплонапряженность абсолютно черной поверхности qs:

Таблица 4

| q,0C |

200 |

400 |

600 |

| qs, Вт/м2 |

178571,43 |

150000 |

117857,14 |

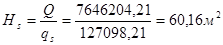

Определяем теплонапряженность при q = 542,50С: qs = 127098,21 Вт/м2.

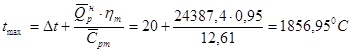

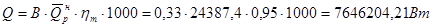

Таким образом, полный тепловой поток, внесенный в топку:

4.3.10. Эквивалентная абсолютно черной поверхность равна:

. .

4.3.11. Принимаем степень экранирования кладки y = 0,45; для a=1,05 примем  . .

Эквивалентная плоская поверхность:  . .

Диаметр радиантных труб  , диаметр конвекционных труб , диаметр конвекционных труб  . .

Принимаем однорядное размещение труб и шаг между ними  . .

Для этих значений фактор формы К= 0,87.

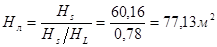

4.3.12. Величина заэкранированности кладки:  . .

4.3.13. Поверхность нагрева радиантных труб:

Таким образом, выбираем печь  . .

Характеристика печи:

Таблица 5

| Шифр |

|

| Поверхность камеры радиации, м2 |

180 |

| Поверхность камеры конвекции, м2 |

180 |

| Рабочая длина печи, м |

9 |

| Ширина камеры радиации, м |

1,2 |

| Способ сжигания топлива |

Беспламенное горение |

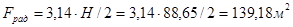

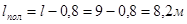

Длина  . .

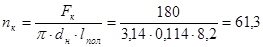

Число труб в камере радиации:  . .

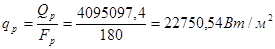

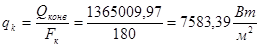

Теплонапряженность радиантных труб:  . .

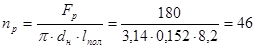

Число конвективных труб:  . .

Располагаем трубы в шахматном порядке по 3 в одном горизонтальном ряду, шаг между трубами  . .

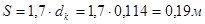

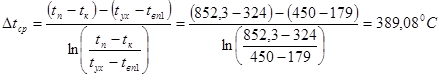

4.3.14. Средняя разность температур:

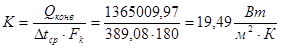

4.3.15. Коэффициент теплопередачи:

4.3.16. Теплонапряженность поверхности конвективных труб:

. .

4.4. Гидравлический расчет змеевика печи

Для обеспечения нормальной работы трубчатой печи необходимо обосновано выбрать скорость движения потока сырья через змеевик. При увеличении скорости движения сырья в трубчатой печи повышается коэффициент теплоотдачи от стенок труб к нагреваемому сырью, что способствует снижению температуры стенок, а следовательно, уменьшает возможность отложения кокса в трубах. В результате уменьшается вероятность прогара труб печи и оказывается возможным повысить тепло напряженность поверхности нагрева. Кроме того, при повышении скорости движения потока уменьшается отложение на внутренней поверхности трубы загрязнении из взвешенных механических частиц, содержащихся в сырье.

Применение более высоких скоростей движения потока сырья позволяет также уменьшить диаметр труб или обеспечить более высокую производительность печи, уменьшить число параллельных потоков.

Однако увеличение скорости приводит к росту гидравлического сопротивления потоку сырья, в связи с чем увеличиваются затраты энергии на привод загрузочного насоса, так как потеря напора, а следовательно, и расход энергии возрастают примерно пропорционально квадрату (точнее, степени 1,7-1,8) скорости движения.

4.4.1. Находим потерю давления водяного пара в трубах камеры конвекции.

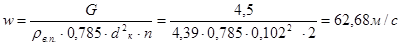

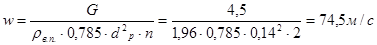

Средняя скорость водяного пара:

, ,

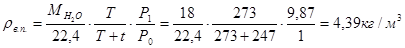

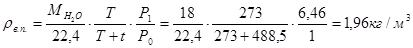

где  - плотность водяного пара при средней температуре и давлении в камере конвекции: - плотность водяного пара при средней температуре и давлении в камере конвекции:  ; ;

dк – внутренней диаметр конвекционных труб, м;

n – число потоков.

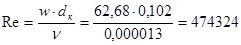

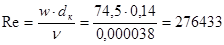

Значение критерия Рейнольдса:  , где: , где:

- кинематическая вязкость водяного пара. - кинематическая вязкость водяного пара.

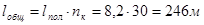

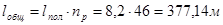

Общая длина труб на прямом участке: . .

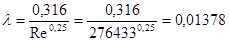

Коэффициент гидравлического трения:  . .

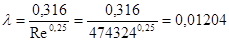

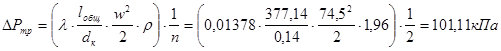

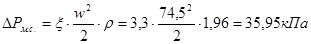

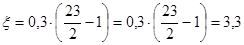

Потери давления на трение:

. .

Потери давления на местные сопротивления:

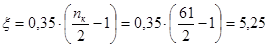

, ,

где  . .

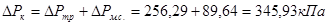

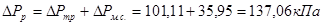

Общая потеря давления:

. .

4.4.2. Расчет потери давления водяного пара в камере радиации.

Средняя скорость водяного пара в трубах радиационной камеры составляет:

, где: , где:

- плотность водяного пара при средней температуре и давлении в камере конвекции, - плотность водяного пара при средней температуре и давлении в камере конвекции,  ; ;

dр – внутренней диаметр конвекционных труб, м;

n – число потоков.

Значение критерия Рейнольдса:

, где , где  - кинематическая вязкость водяного пара. - кинематическая вязкость водяного пара.

Общая длина труб на прямом участке:

. .

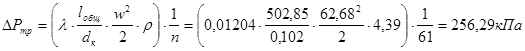

Коэффициент гидравлического трения:

. .

Потери давления на трение:

. .

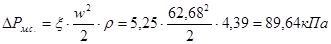

Потери давления на местные сопротивления:

. .

где

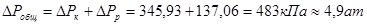

Общая потеря давления в камере радиации:

. .

Общие потери давления в печи:

Проведенные расчеты показали, что выбранная печь обеспечит процесс перегрева пара в заданном режиме.

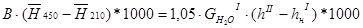

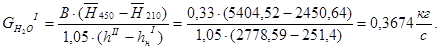

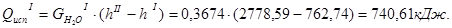

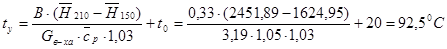

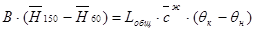

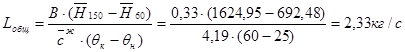

5.1. Теплоноситель – дымовые газы после печи.

Расход топлива В=0,33 кг/с,

Температура входа  , выхода , выхода  . .

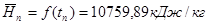

Энтальпия входа  , выхода , выхода  , ,

Коэффициент полезного действия  . .

5.2. Нагреваемая среда – питательная вода.

Температура питательной воды входа  , выхода , выхода  , ,

Энтальпия питательной воды входе при

при

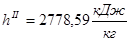

Энтальпия водяного пара  . .

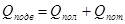

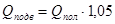

5.3. Составляем уравнение теплового баланса:

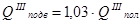

Исходя из того, что КПД котла-утилизатора 0,95 получим, что:

. .

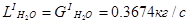

Определяем расход питательной воды:

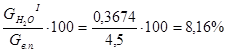

Доля водяного пара составляет:

. .

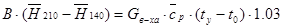

5.4. Анализ процесса по стадиям.

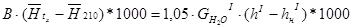

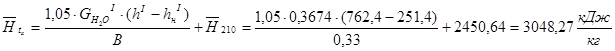

1) Ищем температуру tх. На стадии нагревания:

По графику определяем температуру для данной энтальпии, которая составляет 259,4 0С. Таким образом

2) Находим теплоту, пошедшую на испарение питательной воды:

Находим теплоту, пошедшую на нагрев питательной воды:

Определяем общее количество теплоты по питательной воде:

Таким образом, доля теплоты, переданная на стадии нагревания составляет:

; ;

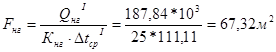

Определяем требуемую площадь поверхности теплообмена:

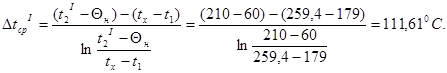

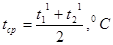

Здесь  , средняя температура при нагреве питательной воды: , средняя температура при нагреве питательной воды:

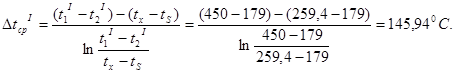

Принимаем в зоне испарения  . Определим среднюю температуру при испарении питательной воды: . Определим среднюю температуру при испарении питательной воды:

Исходя из этого, поверхность испарения должна быть:

. .

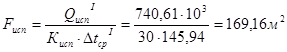

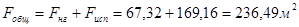

5.5. Общая площадь составляет:

С запасом 20% принимаем:

По данной площади подбираем теплообменник со следующими характеристиками:

Таблица 6

| Диаметр кожуха, мм |

Число трубных пучков, шт |

Число труб в одном пучке, шт |

Поверхность теплообмена, м2 |

Площадь сечения одного хода по трубам, м2 |

| 2200 |

3 |

362 |

288 |

0,031 |

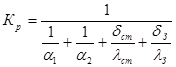

Алгоритм поверочного расчета котла-утилизатора.

Проверим, обеспечит ли выбранный стандартный испаритель протекание процесса теплопередачи при заданных условиях. Поскольку определенное тепловое сопротивление будет со стороны дымовых газов, расчет будем вести по зоне нагрева.

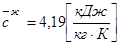

При средней температуре, равной  , получим коэффициент кинематической вязкости n , получим коэффициент кинематической вязкости n , теплопроводность , теплопроводность  , удельная теплоемкость , удельная теплоемкость  . .

Найдем теплофизические свойства дымовых газов в интервале температур.

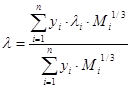

Определяем теплопроводность по формуле:

, ,

где  - молярная доля i-го компонента; - молярная доля i-го компонента;  - теплопроводность i-го компонента; - теплопроводность i-го компонента;  - молярная масса i-го компонента, кг/кмоль. - молярная масса i-го компонента, кг/кмоль.

Кинематическая вязкость определяется по формуле:

Здесь Здесь  , где , где  - динамический коэффициент вязкости i-го компонента, - динамический коэффициент вязкости i-го компонента,  ; ;  - плотность дымовых газов, кг/м3. - плотность дымовых газов, кг/м3.

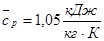

Теплоемкость определяется по формуле:

, где , где  - массовая доля i-го компонента; - массовая доля i-го компонента;  - удельная теплоемкость i-го компонента, - удельная теплоемкость i-го компонента,  . .

Теплофизические свойства дымовых газов.

Таблица 7

| Наименование |

0 0С |

100 0С |

200 0С |

300 0С |

400 0С |

Теплопроводность,  |

0,0228 |

0,0313 |

0,0401 |

0,0484 |

0,057 |

Кинематическая вязкость,  |

12,2 |

21,5 |

32,8 |

45,8 |

60,4 |

Удельная теплоемкость,  |

1,01 |

1,05 |

1,09 |

1,1 |

1,108 |

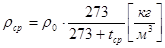

Плотность дымовых газов при средней температуре определяется по формуле:

. .

Средняя скорость дымовых газов составляет:

м/с, м/с,

где

Критерий Рейнольдса определяется по уравнению:

. .

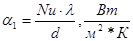

Критерий Нуссельта определяется следующим образом:

. .

Коэффициент теплоотдачи со стороны дымовых газов составляет:

. .

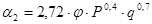

Для определения коэффициента теплоотдачи со стороны кипящей воды воспользуемся следующим выражением:

, где , где  - поправочный коэффициент; Р – абсолютное давление в аппарате; q– удельное количество теплоты, переданное через 1 м2 площади, - поправочный коэффициент; Р – абсолютное давление в аппарате; q– удельное количество теплоты, переданное через 1 м2 площади,  . .

Тепло проводимость очищенной воды находим по формуле:

Расчетный коэффициент теплопередачи:

, где , где  , ,  . .

Делается вывод: так как Кр>Кф – выбранный аппарат обеспечит нагрев и испарение.

Исходные данные.

6.1. Теплоноситель: продукты сгорания (ОГ)

Расход топлива: В=0,33 кг/с.

Температура: входа  , ,

выхода  . .

КПД:  . .

2.Хладоагент: атмосферный воздух.

Расход:  . .

Температура: входа  , ,

выхода

Удельная теплоемкость:  . .

Уравнение теплового баланса с учетом КПД:

, ,

, ,

. .

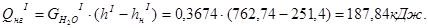

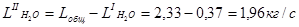

Исходные данные.

1.Теплоноситель: дымовые газы после воздухоподогревателя.

Расход топлива: В=0,33 кг/с.

Температура: входа  , ,

выхода  . .

2.Хладоагент: вода.

I поток (поступает в КУ):

II поток (техническая вода):  , ,  , ,  . .

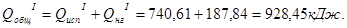

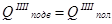

Тепловой баланс имеет вид:

, ,

, ,

. .

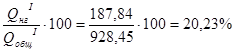

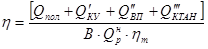

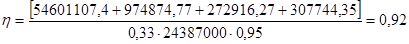

Энергетический КПД установки рассчитывается по формуле:

, ,

где Qпол – полезная тепловая нагрузка технологической печи,

– полезная теплота котла-утилизатора, – полезная теплота котла-утилизатора,

– полезная теплота водоподогревателя, – полезная теплота водоподогревателя,

– полезная теплота КТАНа. – полезная теплота КТАНа.

Таким образом,

или 92%. или 92%.

Очевидно, что наибольший вклад в КПД тепло-утилизационной установки обусловлен работой технологической печи.

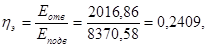

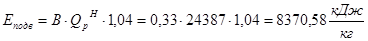

Эксергетический метод анализа энерготехнологических систем позволяет наиболее объективно и качественно оценить энергетические потери, которые никак не выявляются при обычной оценке с помощью первого закона термодинамики. В качестве критерия в рассматриваемом случае используется эксергетический КПД, который определяется как отношение отведенной эксергии к подведенной эксергии:

или 24,095%, где Еподв – эксергия топлива, МДж/кг; Еотв – эксергия, воспринятая потоком водяного пара в печи и котле-утилизаторе. или 24,095%, где Еподв – эксергия топлива, МДж/кг; Еотв – эксергия, воспринятая потоком водяного пара в печи и котле-утилизаторе.

Таким образом, рассчитываем:

. .

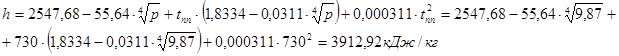

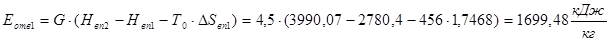

Для потока водяного пара, нагреваемого в печи:

, ,

где Нвп2 и Нвп1 - энтальпия водяного пара на выходе и входе в печь соответственно,

G – расход пара в печи, кг/с,

- изменение энтропии водяного пара, - изменение энтропии водяного пара,

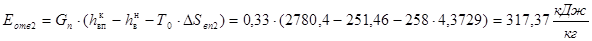

Для потока водяного пара, получаемого в КУ:

, ,

где:  - расход пара в КУ, кг/с, - расход пара в КУ, кг/с,

- энтальпия насыщенного водяного пара при выходе из КУ, кДж/кг, - энтальпия насыщенного водяного пара при выходе из КУ, кДж/кг,

- энтальпия питательной воды на входе в КУ, кДж/кг, - энтальпия питательной воды на входе в КУ, кДж/кг,

10. Заключение.

Поскольку КПД тепло-утилизационной установки составляет 92%, то есть всего 8% тепла теряется в ходе процесса утилизации, можно сделать вывод о целесообразности использования подобных установок в целях экономии. Внедрение в основную технологическую схему аппаратов подобного действия благотворно сказывается на расходовании энергетических ресурсов и блокирует их потерю.

|