Выбор электродвигателя и кинематический расчет

Примем: КПД пары цилиндрических зубчатых колес η1 = 0,98; коэффициент, учитывающий потери пары подшипников качения, η2 = 0,99; КПД открытой цепной передачи η3= 0,92; КПД, учитывающий потери в опорах вала приводного барабана, η4= 0,99.

Общий КПД привода η = η1* η22* η3* η4= 0,98*0,992*0,92*0,99 = 0,875.

Мощность на валу барабана

Рб = Fл*vл = 8.15*1.3 =9,78 кВт.

Требуемая мощность электродвигателя

РТР = Р б / η= 9,78 / 0,875 = 11,18 кВт.

Угловая скорость барабана

ωб = 2 vл / Dб = 2*1,2 / 0,42 = 5,7 рад/с.

Частота вращения барабана

nб = 30 ωб / π = 30*5,7 / 3,14 = 59,6 об/мин.

В табл. П. 1 по требуемой мощности РТР = 11,18 кВт с учетом возможностей привода, состоящего из цилиндрического редуктора и цепной передачи зубчатого редуктора ip = (3 – 6) и для цепной передачи iц = (3 – 6), iобщ = ipiц = (9–36), выбираем электродвигатель трехфазный короткозамкнутый серии 4А, закрытый, обдуваемый, с синхронной частотой вращения 1000 об/мин 4А 160 Мб УЗ, с параметрами Рдв = 15,0 кВт и скольжением 2,6% (ГОСТ 19523–81).

Номинальная частота вращения nдв = 1000 – 26 = 974 об/мин, а угловая скорость ωдв = πnдв /30 = 3.14*974 / 30 = 101.5 рад/с.

Проверим общее передаточное отношение: u = ωдв / ωб = 101,5 / 5,7 =17,8, что можно признать приемлемым, так как оно находится между 9 и 36 (большее значение принимать не рекомендуют).

Частные передаточные числа (они равны передаточным отношениям) можно принять: для редуктора по ГОСТ 2185 – 81 uр = 5, для цепной передачи uц =17,8 / 5 = 3,5.

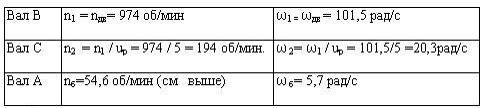

Частоты вращения и угловые скорости валов редуктора и приводного барабана:

Вращающие моменты:

на валу шестерни Т1 = РТР / ω1 =11,18*103 / 101,5 = 110,15*103 Нмм.

на валу колеса Т2 = Т1 uр = 550,7*103 Нмм.

Если в задании на курсовое проектирование указан двухступенчатый редуктор, то производится расчёт вращающих моментов для третьего вала и также вводится в таблицу.

Расчёт зубчатых колёс редуктора

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками: Для шестерни: сталь 45, термическая обработка – улучшение, твердость НВ 230–260; для колеса – сталь 45, термическая обработка – улучшение, но твердость на 30 единиц ниже НВ 200–230.

Допускаемые контактные напряжения:

σH =σHlimbKHL / [SH],

где σHlimb– предел контактной выносливости при базовом числе циклов.

Реклама

По табл. 3.2 для углеродистых сталей с твердостью поверхностей зубьев менее НВ 350 и термической обработкой (улучшением) σHlimb= 2НВ + 70;

KHL– коэффициент долговечности; при числе циклов нагружения больше базового, что имеет место при длительной эксплуатации редуктора, принимают

KHL = 1; коэффициент безопасности [SH] = 1,10. Для косозубых колес расчетное допускаемое контактное напряжение

[σH] = 0.45 ([σH1] + [σH2])

для шестерни [σH1] = (2HB1 +70)* KHL / [SH] = (2*230+70)*1 / 1.1 =482 МПа;

для колеса [σH2] = (2HB2 +70)* KHL / [SH] =(2*200+70)*1 / 1.1 = 428МПа.

Тогда расчетное допускаемое контактное напряжение [σH] = 0,45 (482 + 428) = 410 МПа. Требуемое условие [σH] < 1,23 [σH2] выполнено.

Коэффициент KHβ, несмотря на симметричное расположение колес относительно опор, примем выше рекомендуемого для этого случая, так как со стороны цепной передачи действуют силы, вызывающие дополнительную деформацию ведомого вала и ухудшающие контакт зубьев. Принимаем предварительно по табл. 3.1, как в случае несимметричного расположения колес, значение KHβ = 1,25.

Принимаем для косозубых колес коэффициент ширины венца по межосевому расстоянию ψba = b /aω = 0,4.

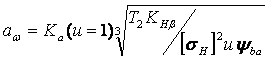

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле

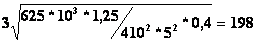

= =

=43 (5+1) мм. мм.

где для косозубых колес Ка = 43, а передаточное число нашего редуктора u = 5.

Ближайшее значение межосевого расстояния по ГОСТ 2185–81 aw = 200 мм.

Нормальный модуль зацепления принимаем по следующей рекомендации: mп = (0,01 – 0,02) aw = (0,01 – 0,02) 200 = 2 – 4 мм; принимаем по ГОСТ 9563 – 80 mn = 2,5 мм.

Примем предварительно угол наклона зубьев β = 10° и определим числа зубьев шестерни и колеса:

=(400+0,985)/15=26,2 =(400+0,985)/15=26,2

Принимаем z1 = 26; тогда z2 = z1u =26*5 = 130.

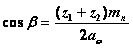

Уточненное значение угла наклона зубьев

β = 12°50'.

Основные размеры шестерни и колеса:

диаметры делительные:

d1=mn z1 / cosβ = 2.5 *26/ 0.975 = 66.66 мм;

d2=mn z2 / cosβ = 2.5*130 / 0.975 = 333.34 мм;

Проверка: aω = 0.5 (d1 + d2) = 0.5 (66.66+333.34) = 200 мм.

диаметры вершин зубьев:

da1 = d1 + 2mn = 66,66 + 2*2,5 = 71,66 мм;

da2 = d2 + 2mп = 333,34 + 2*2,5 = 338,34 мм;

ширина колеса b2 = Ψba *aω = 0,4*200 = 80 мм;

ширина шестерни b1 = b2 + 5 мм = 85 мм.

Определяем коэффициент ширины шестерни по диаметру:

Ψbd = b1 / d1 = 85 / 66,66 = 1,275.

Окружная скорость колес и степень точности передачи v = 0,5 ω1d1 =101,5*66,66 / = 3.38 м/с.

Реклама

При такой скорости для косозубых колес следует принять 8-ю степень точности.

Коэффициент нагрузки KH = KH*KHa*KHv

Значения KHβ даны в табл. 3.5; при Ψbd= 1,275, твердости НВ < 350 и несимметричном расположении колес относительно опор с учетом изгиба ведомого вала от натяжения цепной передачи KHβ = 1,155.

По табл. 3.4 при v = 3,38 м/с и 8-й степени точности KHa =1,08. По табл. 3.6 для косозубых колес при v < 5 м/с имеем KHv = 1,0.

Таким образом, KH = 1,155 * 1,08 * 1,0 = 1,245.

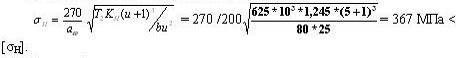

Проверка контактных напряжений по формуле:

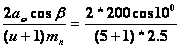

Силы, действующие в зацеплении:

окружная Ft = 2T1 / d1 = 2*110,15*103 / 66.66 = 3304,8 H;

радиальная Fr = Fttga / cosβ = 3304,8*tg 200 / cos120 50´ = 1233,7 Н;

осевая Fr = Fttgβ = 3304,8*tg 12°50' = 731,6 Н.

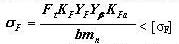

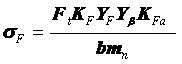

Проверяем зубья на выносливость по напряжениям изгиба по формуле:

Здесь коэффициент нагрузки KF = KFβKFv. По табл 3.7 при \|/м = 1,275, твердости НВ < 350 и несимметричном расположении зубчатых колес относительно опор KFβ = 1,33. По табл. 3.8, KFv = 1,3. Таким образом, коэффициент KF = 1,33*1,3 = 1,73; YF– коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv:

zv1 = z1 / cos3 β;

у шестерни zv1 = 26 / 0.9753 = 28,

у колеса zv2 = 130 / 0.9753 = 140,

YFl = 3,84 и YF2 = 3,60 (см. с. 42).

Допускаемое напряжение

[σF] = σ0Flimb / [S]

По табл. 3.9 для стали 45 улучшенной при твердости HB < 350 σ0Flimb = 1,8HB.

Для шестерни

σ0Flimb = 1,8*230 = 414 МПа;

для колеса

σ0Flimb =1,8*200 =360 МПа.

[SF] = [SF]'[SF]» – коэффициент безопасности (см. табл. 3.9), где [SF]' = 1,75,

[SF]» = 1 (для поковок и штамповок). Следовательно, [SF] = 1,75.

Допускаемые напряжения:

для шестерни [σF1] = 414 / 1,75= 236,6 МПа;

для колеса [σF1] = 360 / 1,75 =205,7 МПа.

Находим отношения [SF] / YF

для шестерни 236,6 / 3.84 =61,6 МПа,

для колеса 205,7 /3,6 = 57,4 МПа.

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

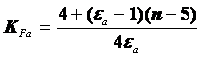

Определяем коэффициенты Yβ и КFa:

Yβ = 1- β 0 / 140 = 1 – 12,8 / 140 = 1 – 0,09 = 0,91.

Для средних значений коэффициента торцового перекрытия εa =1.5 и 8- й степени точности KFa = 0.92.

Проверяем прочность зуба колеса по формуле:

< [σF] < [σF]

σF2 = 3304,8*1.73*3.6*0.91*0.92 /80*2.5 = 86,16 МПа < [σF] = 205,7 МПа.

Условие прочности выполнено.

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал: диаметр выходного конца при допускаемом напряжении [τк] = 25 МПа.

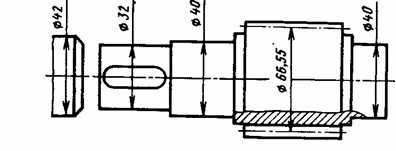

Так как вал редуктора соединен муфтой с валом электродвигателя, то необходимо согласовать диаметры ротора dдв и вала dBl. Как правило, принимают dBl = (0,7–1) dдв. Некоторые муфты, например УВП, могут соединять валы разных диаметров в пределах одного номинального момента. У подобранного нами электродвигателя диаметр вала равен 42 мм. Выбираем муфту МУВП по ГОСТ 21424 – 75 с расточками полумуфт под dдв = 42 мм и dв1 = 32 мм (рис 12.3). Примем под подшипниками dв1 = 40 мм. Шестерню выполним за одно целое с валом.

Предварительный расчёт валов редуктора 2

Иногда вал электродвигателя не соединяется непосредственно с ведущим валом редуктора, а между ними имеется ременная или цепная передача (так приведено в ряде заданий на курсовое проектирование).

В этом случае диаметр вала редуктора рекомендуется принимать равным диаметру вала двигателя.

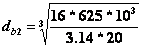

Ведомый вал: учитывая влияние изгиба от натяжения цепи, принимаем [τк] = 20 МПа. Диаметр выходного конца вала

Ведомый вал

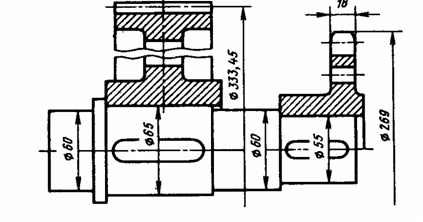

Принимаем ближайшее из стандартного ряда размеров dв2 = 55 мм. Диаметр вала под подшипниками принимаем 60 мм, под зубчатым колесом 65 мм.

Диаметры остальных участков назначаем исходя из конструктивных соображений.

Шестерню выполняем за одно целое с валом; ее размеры определены выше: d1 = 66,66 мм; dа1 = 71,66 мм; b1 = 85 мм.

Колесо кованое d2 = 333,34 мм; dа2 = 338,34 мм; b2 = 80 мм.

Диаметр ступицы dст = 1,6dк2 = 1,6*65 = 100 мм; длина ступицы lст = (1,2 – 1,5) dк2 = (1,2 – 1,5)*65 = 78 – 98 мм, принимаем lст = 80 мм.

Толщина обода b0 = (2,5 – 4) mn = (2,5 – 4)*2,5 = 6,25 – 10 мм, принимаем b0 = 10 мм.

Толщина диска С = 0,3b2 = 0,3*80 = 24 мм.

Толщина стенок корпуса и крышки: b = 0,025а + 1 = 0,024*200 + 1 = 6 мм, принимаем b = 8 мм; b1 = 0,02а + 1 = 0,02*200 + 1 = 5 мм, принимаем b1 = 8 мм.

Толщина фланцев поясов корпуса и крышки:

верхнего пояса корпуса и пояса крышки

b = 1,5b = 1,5*8 = 12 мм; b1 = 1,5b1 = 1,5*8 = 12 мм;

нижнего пояса корпуса

р = 2,35b = 2,35*8 = 19 мм; принимаем р = 20 мм.

Диаметр болтов: фундаментальных d1 = (0,03 – 0,036) а + 12 =(0,03 – 0,036) 200 + 12 = 18 – 19,2 мм; принимаем болты с резьбой М20.

крепящих крышку к корпусу у подшипников d2 = (0,7 – 0,75) d1 = 14 – 15 мм, принимаем болты с резьбой М16;

соединяющих крышку с корпусом d3 = (0,5 – 0,6) d1 = 10 – 20 мм; принимаем болты с резьбой М12.

|