РАСЧЕТ МЕХАНИЗМА ПОДЪЕМА ТЕЛЕЖКИ КОНСОЛЬНОЙ С БОКОВЫМИ РОЛИКАМИ

СОДЕРЖАНИЕ

1. Выбор каната и барабана

1.1 Грузоподъемная сила

1.2 КПД полиспаста

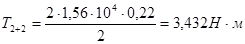

1.3 Наибольшее усилие в ветви каната, набегающего на барабан при подъеме груза

1.4 Разрывное усилие каната в целом

1.5 Выбор типа каната

1.6 Минимальный диаметр барабана

1.7 Расчетный диаметр барабана

1.8 Длина барабана с двусторонней нарезкой

1.9 Проверка размеров барабанов по условиям

1.10 Угловая скорость барабана

2. Выбор электродвигателя

2.1 Продолжительность включения

2.2 Статическая мощность электродвигателя

2.3 Выбор электродвигателя

2.4 Угловая скорость электродвигателя

3. Выбор редуктора

3.1 Выбор типа редуктора

3.2 Расчет редуктора по радиальной консольной нагрузке

3.3 Передаточное число редуктора

3.4 Грузовой момент на барабане

3.5 Проверка редуктора по грузовому моменту

4. Выбор тормоза

4.1 Статический момент на выходном валу редуктора при торможении

4.2 Тормозной момент, на который регулируют тормоз

5. Компановка механизма

5.1 Сравнение металлоемкости механизмов подъема

5.2 Условие соседства электродвигателя и барабана

5.3 Условие соседства тормоза и барабана

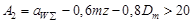

5.4 Расчет колеи тележки

5.5 Минимальная колея тележки

Выводы

1. ВЫБОР КАНАТА И БАРАБАНА

1.1 ГРУЗОПОДЪЕМНАЯ СИЛА

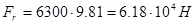

, (1) , (1)

где  - ускорение свободного падения. - ускорение свободного падения.

Получим:

1.2 КПД ПОЛИСПАСТА

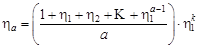

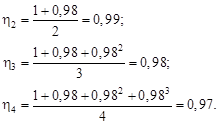

,(2) ,(2)

где  - КПД блока на подшипниках качения; - КПД блока на подшипниках качения;

-кратность полиспаста; -кратность полиспаста;

- число обводных блоков. - число обводных блоков.

Согласно рекомендациям ВНИИПТМаш (1) с.84: «При малых грузоподъёмностях (до 3 тонн) груз может подвешиваться без полиспаста, либо на одном подвижном блоке; при грузоподъёмностях свыше 5 т обычно применяют сдвоенные полиспасты с кратностью, возрастающей от 2 до 4 при увеличении грузоподъёмности от 5 до 50 тонн».

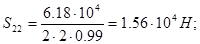

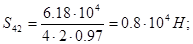

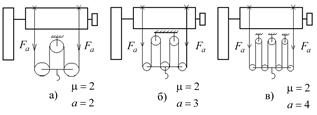

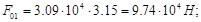

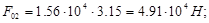

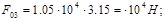

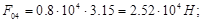

Получим КПД полиспаста для кратностей по формуле (2): по формуле (2):

Согласно рекомендации ВНИИПТМаш [1] с.84: “При малых грузоподъемностях (до 3 т) груз может подвешиваться без полиспаста, либо на одном подвижном блоке; при грузоподъемностях свыше 5т обычно применяют сдвоенные полиспасты с кратностью, возрастающей от 2 до 4 при увеличении грузоподъемности от 5 до 50 т”.

1.3 НАИБОЛЬШЕЕ НАТЯЖЕНИЕ ВЕТВИ КАНАТА, НАБЕГАЮЩЕГО НА БАРАБАН ПРИ ПОДЪЕМЕ ГРУЗА

; (3) ; (3)

где k- число полиспастов.

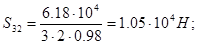

В нашем случае k=2, т.е. оба конца каната закреплены на барабане - для строго вертикального подъёма груза, выравнивания усилий на опоры барабана (рис.2).

Реклама

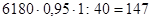

Наибольшее натяжение ветви каната, набегающей на барабан при подъёме груза, по формуле (3):

; ;

Рис.2. Схемы полиспастов механизма подъема груза

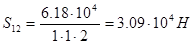

1.4 РАЗРЫВНОЕ УСИЛИЕ КАНАТА ВЦЕЛОМ

,(4) ,(4)

где  - минимальный коэффициент использования каната. - минимальный коэффициент использования каната.

Символ  означает смещение по таблице вверх и вниз на 1 и 2 шага. означает смещение по таблице вверх и вниз на 1 и 2 шага.

Таблица №1

| Группа классификации механизма по 4301/1 |

Коэффициент использования каната z |

Коэффициент выбора диаметра барабана h1 |

| M1 |

3.15 |

11.2 |

| M2 |

3.35 |

12.5 |

| M3 |

3.55 |

14 |

| M4 |

4 |

16 |

| M5 |

4.5 |

18 |

| M6 |

5.6 |

20 |

| M7 |

7.1 |

22.4 |

| M8 |

9 |

25 |

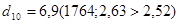

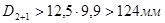

Согласно «Правил...» (2), с.18: ”допускается изменение коэффициента выбора диаметра барабана  , но не более чем на два шага по группе классификации в большую или меньшую сторону с соответствующей компенсацией путем изменения величины z(см. табл. прилож. 1) на то же число шагов в меньшую или большую сторону, поэтому введём ряд смещений: , но не более чем на два шага по группе классификации в большую или меньшую сторону с соответствующей компенсацией путем изменения величины z(см. табл. прилож. 1) на то же число шагов в меньшую или большую сторону, поэтому введём ряд смещений: Тогда получим, что для группы классификации механизма М1 z=3.15. Разрывное усилие каната ( Тогда получим, что для группы классификации механизма М1 z=3.15. Разрывное усилие каната ( ) для кратностей ) для кратностей  , для основного и добавочных значений z получим по формуле (4): , для основного и добавочных значений z получим по формуле (4):

1.5 ВЫБОР ТИПА КАНАТА

Предположим, что кран работает на открытом воздухе при наличии пыли и влаги, тогда следует выбрать канат типа  ГОСТ 2688-80 с малым количеством проволок большого диаметра. Абразивная и коррозионная износостойкость этого каната выше, чем у ГОСТ 2688-80 с малым количеством проволок большого диаметра. Абразивная и коррозионная износостойкость этого каната выше, чем у  но усталостная износостойкость ниже. но усталостная износостойкость ниже.

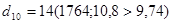

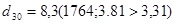

По найденным в п.1.4. значениям  найдем значения диаметров каната найдем значения диаметров каната  (см.табл. 2) и маркировочную группу, соответствующую условию прочности каната: (см.табл. 2) и маркировочную группу, соответствующую условию прочности каната:

,(5) ,(5)

где  - разрывное усилие каната в целом, по каталогу. - разрывное усилие каната в целом, по каталогу.

Таблица №2

| Диаметр каната, мм |

Маркировочная группа, МПа |

Диаметр каната, мм |

Маркировочная группа, МПа |

| 1764 |

1862 |

1764 |

1862 |

| 3.8 |

0.840 |

0.875 |

8.3 |

3.81 |

3.98 |

| 4.1 |

0.975 |

1.015 |

9.1 |

4.54 |

4.75 |

| 4.5 |

1.125 |

1.175 |

9.9 |

5.34 |

5.59 |

| 4.8 |

1.285 |

1.340 |

11.0 |

6.88 |

7.20 |

| 5.1 |

1.460 |

1.515 |

12.0 |

7.85 |

8.19 |

| 5.6 |

1.780 |

1.855 |

13.0 |

8.9 |

9.28 |

| 6.2 |

2.11 |

2.225 |

14.0 |

10.8 |

11.2 |

| 6.9 |

2.63 |

2.74 |

15.0 |

12.5 |

13.1 |

По (таблице. 2) имеем следующие значения диаметров каната (в скобках указаны маркировочные группы, МПа, разрывные усилия,  ): ):

. .

1.6 МИНИМАЛЬНЫЙ ДИАМЕТР БАРАБАНА

,(6) ,(6)

где  - коэффициент выбора диаметра барабана. - коэффициент выбора диаметра барабана.

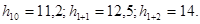

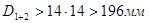

По табл.1 (см. пункт 1.5) для заданной группы классификации механизмов получаем основное значение  . При смещении по этой таблице вниз на два шага (т.к. М1) находят значения . При смещении по этой таблице вниз на два шага (т.к. М1) находят значения  , где , где

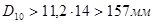

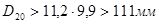

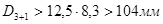

По формуле (6) получим  , мм: , мм:

. .

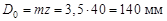

1.7 РАСЧЕТНЫЙ ДИАМЕТР БАРАБАНА

Барабаны диаметром меньше 100 мм исключают из дальнейших расчетов, т.к. наименьший из выходных валов редукторов с частью зубчатой полумуфты, встраиваемый в барабан, имеет диаметр  , [3] с.30. Тогда диаметр охватывающей зубчатой обоймы составляет , [3] с.30. Тогда диаметр охватывающей зубчатой обоймы составляет  . Конструктивно трудно перейти от большего диаметра зубчатой обоймы к меньшему диаметру барабана при их отношении, свыше . Конструктивно трудно перейти от большего диаметра зубчатой обоймы к меньшему диаметру барабана при их отношении, свыше  . .

При расчёте без помощи ЭВМ можно исключить барабаны диаметром меньше 160 мм. Тогда  . Ступень барабана высотой 25% легко выполнима. Расчётный диаметр барабана . Ступень барабана высотой 25% легко выполнима. Расчётный диаметр барабана  мм, принимают из ряда мм, принимают из ряда  , (10) с.29: 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500. , (10) с.29: 100, 110, 125, 140, 160, 180, 200, 220, 250, 280, 320, 360, 400, 450, 500.

Реклама

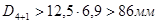

Расчетный диаметр барабана  ,мм: ,мм:

Барабаны диаметром менее 160 мм исключены т.к. будут иметь большую ступень.

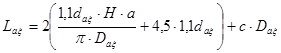

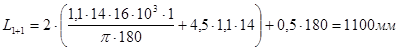

1.8 ДЛИНА БАРАБАНА С ДВУСТОРОННЕЙ НАРЕЗКОЙ

,(7) ,(7)

где  - шаг нарезки; a - кратность полиспаста; - шаг нарезки; a - кратность полиспаста;  - диаметр каната; с - коэффициент длины средней (не нарезанной) части барабана, H - высота подъема. - диаметр каната; с - коэффициент длины средней (не нарезанной) части барабана, H - высота подъема.

Руководствуясь [1] с.85, можно принять:  для кратности для кратности  , ,  для кратности для кратности  , , для кратности а=3, для кратности а=3,  для кратности для кратности  . .

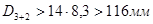

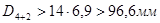

Длина барабана с двусторонней навивкой, мм по формуле (7):

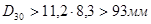

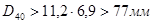

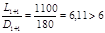

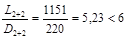

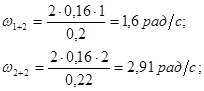

1.9 ПРОВЕРКА РАЗМЕРОВ БАРАБАНА ПО УСЛОВИЯМ

,(8) и ,(8) и  ,(9) ,(9)

При  проводят простой расчёт барабана на сжатие. При проводят простой расчёт барабана на сжатие. При  проводят уточнённый расчёт барабана на сжатие и совместное действие напряжений изгиба и кручения, на устойчивость стенки. При необходимости усиливают барабан, вводят ребра жесткости в его полость (РТМ–24.09.21–76). проводят уточнённый расчёт барабана на сжатие и совместное действие напряжений изгиба и кручения, на устойчивость стенки. При необходимости усиливают барабан, вводят ребра жесткости в его полость (РТМ–24.09.21–76).

Если оба условия не выполняются, то вариант с этой кратностью полиспаста отбрасывают. Если все варианты не проходят по условиям (8) и (9), то переходят на меньшую кратность, или увеличивают диаметр барабана до следующего значения из ряда  . .

В нашем случае: -не подходит; -не подходит;

-не подходит; -не подходит;

-подходит. -подходит.

Условие (9) выполняется для одного из барабанов. Подберем еще один из вариантов диаметров барабанов таким образом, чтобы эти условия выполнялись, т.к. при этом он, в конечном итоге, может оказаться наиболее подходящим (иметь меньшую массу, геометрические размеры и т.д.). Наиболее близок к необходимому диаметру вариант  , поэтому подберем диаметр барабана для этого случая. , поэтому подберем диаметр барабана для этого случая.

Пусть  (из ряда Ra 20), тогда (из ряда Ra 20), тогда

Итак,  -подходит. -подходит.

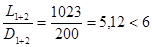

1.10 УГЛОВАЯ СКОРОСТЬ БАРАБАНА

рад/с,(10) рад/с,(10)

где   - скорость подъема груза, - скорость подъема груза,

2. ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

2.1 ПРОДОЛЖИТЕЛЬНОСТЬ ВКЛЮЧЕНИЯ

Таблица №3

| Режим нагружения по ИСО4301/1 |

ПВ% |

Легкий

Умеренный

Тяжелый

Весьма тяжелый

|

15

25…40

40

60

|

По заданию принимаем режим L2-умеренный и ПВ=25%.

2.2 СТАТИЧЕСКАЯ МОЩНОСТЬ ЭЛЕКТРОДВИГАТЕЛЯ

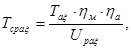

,(11) ,(11)

где  - предварительное значение КПД (для механизма подъёма с цилиндрическим редуктором). - предварительное значение КПД (для механизма подъёма с цилиндрическим редуктором).

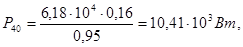

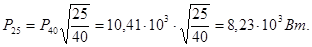

Статическая мощность электродвигателя, формула (11):

2.3 ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

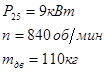

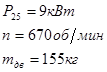

Для двигателей менее 15 кВт принимаем двигатели короткозамкнутые серии MTKF по ГОСТ 185-70:

MTKF 211-6 MTKF 311-8

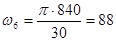

2.4 УГЛОВАЯ СКОРОСТЬ ДВИГАТЕЛЯ

,(12) ,(12)

где n – число оборотов двигателя.

Получим:

рад/с, рад/с,

рад/с. рад/с.

3. ВЫБОР РЕДУКТОРА

3.1 ВЫБОР ТИПА РЕДУКТОРА

Наиболее совершенным являются крановые редукторы типа Ц2 Ленинградского завода портальных кранов.

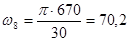

3.2 РАСЧЕТ РЕДУКТОРА ПО РАДИАЛЬНОЙ КОНСОЛЬНОЙ НАГРУЗКЕ

Условие прочности:

, (13) , (13)

где  – действующая радиальная (консольная) нагрузка. Полагаем, что наибольшее усилие от левой ветви каната, набегающей на барабан, Fa действует на консоль выходного вала редуктора (рис. 2). То же, от правой ветви каната действует на опору справа от барабана; Fy

– допускаемая радиальная консольная нагрузка на выходном валу редуктора. – действующая радиальная (консольная) нагрузка. Полагаем, что наибольшее усилие от левой ветви каната, набегающей на барабан, Fa действует на консоль выходного вала редуктора (рис. 2). То же, от правой ветви каната действует на опору справа от барабана; Fy

– допускаемая радиальная консольная нагрузка на выходном валу редуктора.

Для полиспаста кратностью  выберем редуктор Ц2-500, для которого условие (13) выполняется с наименьшим запасом: выберем редуктор Ц2-500, для которого условие (13) выполняется с наименьшим запасом:

Масса редуктора Ц2-500 : m=500 кг, КПД=0,96.

По тому же принципу выбираем редуктор для случая с кратностью полиспаста  редуктор Ц2-300: редуктор Ц2-300:

m=138 кг, КПД=0,96

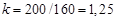

3.3 ПЕРЕДАТОЧНОЕ ЧИСЛО РЕДУКТОРА

,(14) ,(14)

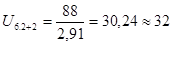

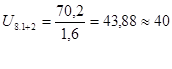

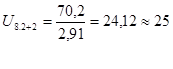

Определим расчетное передаточное число редуктора, формула (14), и округлим его до номинального значения по каталогу :

3.4 ГРУЗОВОЙ МОМЕНТ НА БАРАБАНЕ

, (15) , (15)

где  – число полиспастов. – число полиспастов.

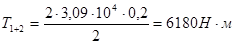

Получим:

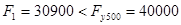

3.5 ПРОВЕРКА РЕДУКТОРА ПО ГРУЗОВОМУ МОМЕНТУ

Условие прочности:

,(16) ,(16)

где  – грузовой момент на барабане; – грузовой момент на барабане;  – допускаемый крутящий момент на валу редуктора. – допускаемый крутящий момент на валу редуктора.

Проверяем редуктор Ц2-500 для кратности  и редуктор Ц2-300 для кратности и редуктор Ц2-300 для кратности  (рис. 2а) по условию (16). Допускаемый крутящий момент на валу редуктора (рис. 2а) по условию (16). Допускаемый крутящий момент на валу редуктора  Н·м, по каталогу, определяем для редуктора Ц2-500, соответствующей частоты вращения вала электродвигателя Н·м, по каталогу, определяем для редуктора Ц2-500, соответствующей частоты вращения вала электродвигателя  и и   (приравниваем к 1000 и 600 соответственно), номинального передаточного числа (приравниваем к 1000 и 600 соответственно), номинального передаточного числа  , режима работы ПВ=25%. Сведем результаты в таблицу 2: , режима работы ПВ=25%. Сведем результаты в таблицу 2:

Таблица 4

Из табл. следует, что оба редуктора подходят. Наименьший запас крутящего момента  имеем для вариантов 62+2 и 82+2. имеем для вариантов 62+2 и 82+2.

4. ВЫБОР ТОРМОЗА

4.1 СТАТИЧЕСКИЙ МОМЕНТ НА ВХОДНОМ ВАЛУ РЕДУКТОРА ПРИ ТОРМОЖЕНИИ

(17) (17)

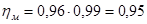

где  - КПД полиспаста; - КПД полиспаста;

- КПД механизма, который можно принять равным: - КПД механизма, который можно принять равным: , ,

где  -КПД редуктора; -КПД редуктора;

-КПД барабана со встроенной зубчатой полумуфтой. -КПД барабана со встроенной зубчатой полумуфтой.

- номинальное передаточное число редуктора. - номинальное передаточное число редуктора.

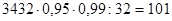

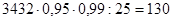

По формуле (17) имеем:

| Вариант |

Tcpa

x

, Н×м |

| 61+2 |

|

| 62+2 |

|

| 81+2 |

|

| 82+2 |

|

4.2 ТОРМОЗНОЙ МОМЕНТ, НА КОТОРЫЙ РЕГУЛИРУЮТ ТОРМОЗ

(18) (18)

где  - коэффициент запаса торможения. - коэффициент запаса торможения.

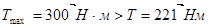

Согласно (2) с.10  . При двух и более тормозах . При двух и более тормозах  . Если имеем два и более приводов с двумя тормозами каждый, то . Если имеем два и более приводов с двумя тормозами каждый, то  . Тормоз выбирают по условию . Тормоз выбирают по условию  , где , где  – максимальный тормозной момент по каталогу. – максимальный тормозной момент по каталогу.

Тормозной момент  , по формуле (18): , по формуле (18):

| Вариант |

, Н·м , Н·м |

| 62+1 |

1,5·117,5=177 |

| 62+2 |

1,5·101=152 |

| 82+1 |

1,5·147=221 |

| 82+2 |

1,5·130=195 |

Для всех вариантов выбираем тормоз типа ТКГ-200 с тормозным моментом  . .

Масса тормоза 38 кг.

5. КОМПОНОВКА МЕХАНИЗМА

5.1 СРАВНЕНИЕ МЕТАЛЛОЕМКОСТИ МЕХАНИЗМОВ ПОДЪЕМА

Для сравнения металлоёмкости вариантов механизма подъёма заносят их характеристики в табл.4.

Таблица 4

| Вариант |

61+2 |

62+2 |

81+2 |

82+2 |

| масса редуктора |

500 |

138 |

500 |

138 |

| масса двигателя |

110 |

110 |

155 |

155 |

| масса тормоза |

38 |

38 |

38 |

38 |

| суммарная масса |

648 |

286 |

693 |

331 |

Очевидно, что наименее металлоёмкими являются варианты 62+2 и 82+2 с кратностью  , быстроходным двигателем с увеличенным до 220 мм диаметром барабана. Далее продолжим расчет трех вариантов, т.к. более тяжелый вариант может иметь меньшую колею. Вариант 81+2 исключим. , быстроходным двигателем с увеличенным до 220 мм диаметром барабана. Далее продолжим расчет трех вариантов, т.к. более тяжелый вариант может иметь меньшую колею. Вариант 81+2 исключим.

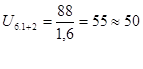

5.2 УСЛОВИЕ СОСЕДСТВА ЭЛЕКТРОДВИГАТЕЛЯ И БАРАБАНА

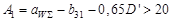

Необходимо, чтобы размер соседства электродвигателя и барабана  удовлетворял условию: удовлетворял условию:

мм,(19) мм,(19)

где  – суммарное межосевое расстояние редуктора; – суммарное межосевое расстояние редуктора;  – габаритный размер электродвигателя; – габаритный размер электродвигателя;  – размер от оси вращения барабана до наружного конца шпильки крепления каната. Если – размер от оси вращения барабана до наружного конца шпильки крепления каната. Если  , то принимают редуктор с большим значением , то принимают редуктор с большим значением

По формуле (19) имеем

Вариант

|

А1

, мм |

| 61+2 |

500-157-0,65·200=213>20 |

| 62+2 |

300-157-0,65·220=0<20 |

| 82+2 |

350-180-0,65·220=-23<20 |

Для вариантов 62+2 и 82+2 условие соседства не выполняется. Возьмем для этих вариантов редуктор

Ц2-350. При тех же условиях работы он будет выдерживать большие нагрузки, но при этом  масса механизма увеличится. масса механизма увеличится.

| Вариант |

А1

, мм |

| 62+2 |

350-157-0,65·220=50>20 |

| 82+2 |

350-180-0,65·220=27>20 |

Масса редуктора Ц2-350 равна 210 кг.

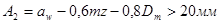

5.3 УСЛОВИЯ СОСЕДСТВА ТОРМОЗА И БАРАБАНА

Для возможности установки тормоза необходимо, чтобы размер соседства тормоза и барабана  удовлетворял условию удовлетворял условию

мм,(20) мм,(20)

где  – модуль зубчатого венца; – модуль зубчатого венца; – число зубьев венца; – число зубьев венца;  – размер от оси вращения барабана до крайней точки зубчатой ступицы, получен конструктивно, – размер от оси вращения барабана до крайней точки зубчатой ступицы, получен конструктивно,  – диаметр тормозного шкива; – диаметр тормозного шкива;  – размер от оси вращения тормозного шкива до наружней поверхности рычага тормоза, получен конструктивно. – размер от оси вращения тормозного шкива до наружней поверхности рычага тормоза, получен конструктивно.

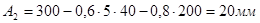

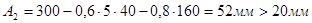

По формуле (20) получаем:

Вариант

|

, мм , мм |

| 62+1 |

500-0,6·6·40-0,8·200=148>20 |

| 62+2 |

350-0,6·6·40-0,8·200=46>20 |

| 82+1 |

350-0,6·6·40-0,8·200=46>20 |

Все варианты проходят по размеру A2.

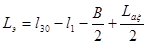

5.4 РАСЧЕТ КОЛЕИ ТЕЛЕЖКИ

Если диаметр барабана превышает диаметр делительной окружности зубчатого венца редуктора более, чем на 40%, т.е.

,(21) ,(21)

то барабан будет бесступенчатым. Полуколея тележки равна расстоянию от середины редуктора до середины бесступенчатого барабана

,(22) ,(22)

где  – расстояние от оси редуктора до оси зубчатого венца; – расстояние от оси редуктора до оси зубчатого венца;  –ширина зубчатого венца. Размер –ширина зубчатого венца. Размер  необходим для размещения зубчатой ступицы внутри барабана. необходим для размещения зубчатой ступицы внутри барабана.

Если же это условие не выполняется, то барабан будет ступенчатым.

| Вариант |

|

| 61+2 |

200<1,4·8·40=448 |

| 62+2 |

220<1,4·6·40=336 |

| 82+2 |

200<1,4·6·40=336 |

Очевидно, все варианты имеют ступенчатый барабан.

Полуколея тележки.

Полуколея тележки равна расстоянию от середины редуктора до середины барабана.

| Вариант |

,мм ,мм |

| 61+2 |

295+3·40+0,5·1095=926,5 |

| 62+2 |

230+3·30+0,5·1151=895,5 |

| 82+2 |

230+3·30+0,5·1151=895,5 |

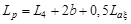

5.5 МИНИМАЛЬНАЯ КОЛЕЯ ТЕЛЕЖКИ

,(23) ,(23)

Находим значения  для каждого варианта и округляем его до ближайшего большего значения, кратного 10 мм (табл.5). для каждого варианта и округляем его до ближайшего большего значения, кратного 10 мм (табл.5).

Минимизация колеи и массы

Таблица 5

| Вариант |

,мм ,мм |

Масса, кг* |

| 61+2 |

2·926,5 1860 1860 |

648 |

| 62+2 |

2·895,5 1800 1800 |

358 |

| 82+2 |

2·895,5 1800 1800 |

403 |

*см. табл.4

Как видно из таблицы 5 наиболее легким и наименьшим по ширине колеи является вариант 6.2+2.Вариант 8.2+2 отличается от него типом электродвигателя.

Определим колею тележки при применении промежуточного вала для варианта 6.1+2.

В этом случае оставляем редуктор Ц2-300, который будет легче редуктора Ц2-350 на 72 кг.

Определим колею по электродвигателю:

,(24) –половина длины колеи, ,(24) –половина длины колеи,

где  - длина электродвигателя без выходного вала; - длина электродвигателя без выходного вала; - половина ширины редуктора; - половина ширины редуктора; - длина барабана. - длина барабана.

| Вариант |

2Lэ,мм |

| 6.2+2 |

2(586-110-300/2+1151/2)=1810 |

| 8.2+2 |

2(637-110-300/2+1151/2)=1910 |

Итак, теперь необходимо проверить условия соседства тормоза и барабана для варианта 6.2+2 (с пром. валом). Вариант 8.2+2 проверять не будем, т.к. ширина колеи с пром. валом на 110мм больше, чем без пром. вала.

Условие соседства тормоза и барабана не выполняется. Заменим один тормоз ТКГ-200 на два тормоза ТКГ-160, расположенными на промежуточном валу.

Условие соседства в этом случае:

Условие выполняется.

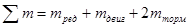

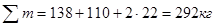

Масса механизма в этом случае составит:

, ,

где  - масса редуктора, - масса редуктора,

- масса двигателя, - масса двигателя,

- масса тормоза. - масса тормоза.

. .

Таблица 6. Окончательная минимилизация колеи и массы.

Вариант

|

6.2+2(без пром. вала) |

6.2+2(с пром. валом) |

8.2+2(без пром. вала) |

| Масса редуктора |

210 |

138 |

210 |

| Масса двигателя |

110 |

110 |

155 |

| Масса тормоза |

38 |

44 |

38 |

| Суммарная масса |

358 |

292 |

403 |

| Длина колеи |

1800 |

1810 |

1800 |

ВЫВОДЫ

1. Для грузоподъемности 6.3 т кратность 3 и 4 неприемлема, т.к. диаметр барабана составляет менее 160 мм, а длина барабана более, чем в 6 раз превышает его диаметр. Вариант с кратностью a=1 так же не подходит, т.к. в этом случае масса механизма подъема резко увеличится из-за выросшей радиальной нагрузки и приходится применять более тяжелый редуктор Ц2-500.

2. Использование восьми полюсных двигателей нецелесообразно в связи с увеличением массы двигателя и тормоза по сравнению с шести полюсными.

3. Наиболее приемлем вариант 62+2 (без пром. вала)с увеличенным до 220мм диаметром барабана. Он отличается от ближайшего варианта 62+2(с пром. валом) меньшей колеёй на 10 мм, хотя их вес отличаться практически не будет, т.к. в варианте 62+2(с пром. валом) мы не учли массы пром. вала и утяжеление ее в связи с увеличенной колеей. Вариант 82+2 отличается типом двигателя, который на 45 кг тяжелее, чем в варианте 62+2 (без пром. вала).

ЛИТЕРАТУРА

1.Расчёты крановых механизмов и их деталей / М. П. Александров, И. И. Ивашков, С. А. Казак; Под ред. Р. А. Лалаянца.- М.: ВНИИПТМаш, 1993.- Т. 1. - 187 с.

2.Правила устройства и безопасной эксплуатации грузоподъёмных кранов: Утв. Госгортехнадзором России 31.12.2000.- М., ПИО ОБТ, 2000.- 266 с.

3. Редукторы и мотор-редукторы: Каталог /АО ВНИИТЭМР, ИФК «Каталог».- М., 1994.- Ч. 1.- 75с.

4.Подъемно-транспортные машины / Александров М. П., - М.: Высшая школа,1979. 558с.

5.Расчет механизма передвижения тележки мостового крана / Ермоленко В.А.; рецензент: Сероштан В.И.- методические указания по курсовому проектированию для студентов. - Калуга, 1985.

|