МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦКИЙ НАЦИОНАЛЬНИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

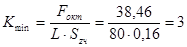

Механический факультет

Кафедра Металлорежущие станки и системы

КУРСОВОЙ ПРОЕКТ

по дисциплине: "Режущий инструмент"

на тему: "Расчет металлорежущих инструментов (протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала)"

Выполнил:

студент гр. МС 03н Илларионов Д.С.

Консультант

Киселева И.В.

Нормоконтролер

Киселева И.В.

Донецк 2006

Задание

Спроектировать следующий режущий:

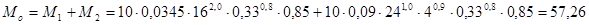

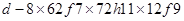

1. Фреза червячная для обработки шлицевого вала , ,  мм. мм.

2. Сверло комбинированное для обработки отверстий

d1

=16 мм., d2

=24 мм., l1

=36 мм. l2

=42мм.

3. Протяжку для обработки шлицевой втулки

мкм. мкм.

Реферат

Курсовой проект: стр.___, рис.8, приложений 4, источников 4.

Объект исследования - металлорежущие инструменты: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала.

Цель работы: спроектировать указанные инструменты для обработки деталей с заданными размерами и параметрами.

В курсовом проекте приведены расчеты всех параметров и размеров указанных инструментов, выбраны материалы для изготовления инструмента и станки, на которых будет вестись обработка.

Разработаны рабочие чертежи рассчитанных инструментов.

ПРОТЯЖКА, СВЕРЛО, ФРЕЗА, СЕКЦИЯ, СТРУЖЕЧНЫЕ КАНАВКИ, ХВОСТОВИК, МОДУЛЬ, ЗАТЫЛОВАНИЕ.

Содержание

Введение

1. Расчет комбинированной протяжки

1.1 Расчет круглой части комбинированной протяжки

1.2 Расчет шлицевой и фасочной частей комбинированной протяжки

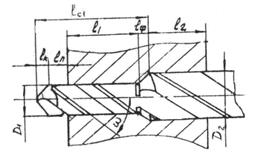

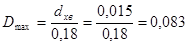

2. Расчет ступенчатого сверла

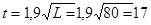

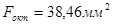

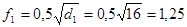

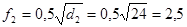

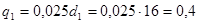

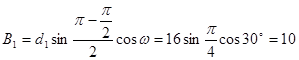

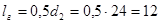

2.1 Ленточка сверла

2.2 Геометрические параметры режущей части сверла

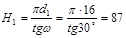

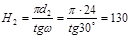

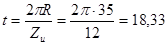

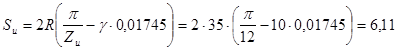

2.3 Шаг стружечной канавки

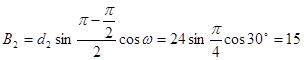

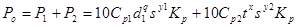

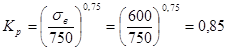

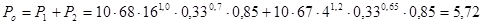

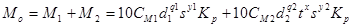

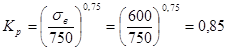

2.4 Осевая сила

2.5 Крутящий момент

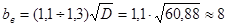

2.6 Диаметр сердцевины

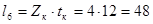

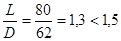

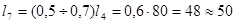

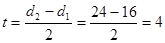

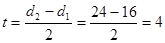

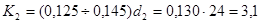

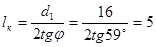

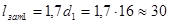

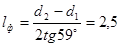

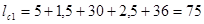

2.7 Длина первой ступени сверла

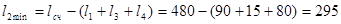

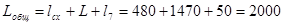

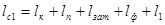

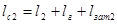

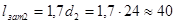

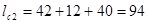

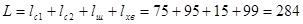

2.8 Общая длина сверла

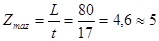

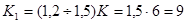

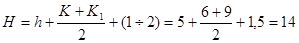

2.10 Критическая сжимающая сила

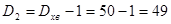

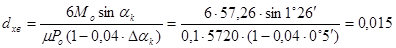

2.11 Средний диаметр конического хвостовика

2.12 Максимальный диаметр конуса Морзе

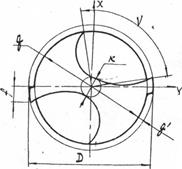

3. Проектирование червячной фрезы для шлицевого вала

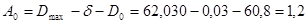

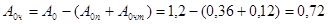

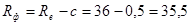

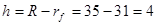

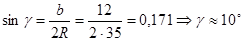

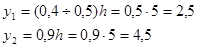

3.1 Радиусы окружности начала фаски на шлицевом валике

3.2 Радиус начальной окружности

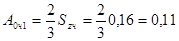

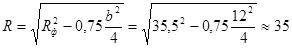

3.3 Высота профиля червячной фрезы

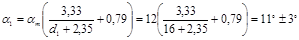

3.4 Угол профиля

3.5 Ординаты точек профиля фрезы

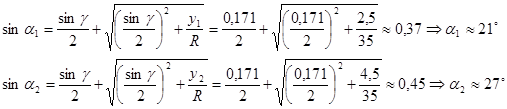

3.6 Углы обката для заданных точек профиля фрезы

3.7 Абсциссы точек профиля фрезы

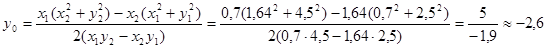

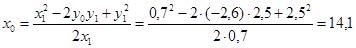

3.8 Координаты центра дуги, заменяющей профиль фрезы

Реклама

3.9 Радиус дуги, замещающей профиль фрезы

3.10 Шаг профиля по нормали

3.11 Толщина профиля фрезы по начальной прямой

3.12 Падение затылка дополнительного затылования

3.13 Глубина стружечной канавки фрезы со шлифованным профилем

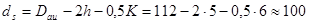

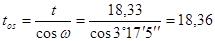

3.14 Средний расчетный диаметр фрезы

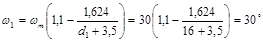

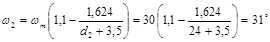

3.15 Угол подъема витка фрезы (угол наклона стружечной канавки)

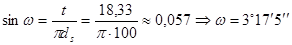

3.16 Шаг по оси фрезы

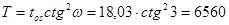

3.17 Шаг винтовой канавки

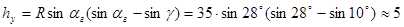

3.18 Проверка правильности нарезания валика по высоте расположения переходной кривой:

3.19 Определение размеров усиков фрезы

3.20 Высота профиля фрезы от начальной прямой до вершины усиков

Заключение

Список использованой литературы

Целью данного курсового проекта является расчет и проектирование следующих металлорежущих инструментов: протяжка шлицевая, сверло комбинированное и фреза червячная для обработки шлицевого вала.

Протягивание является одним из наиболее высокопроизводительных процессов обработки деталей резанием. Высокая производительность процесса протягивания объясняется тем, что одновременно находится в работе несколько зубьев инструмента с большой суммарной длинной режущих кромок. Протягивание позволяет получать поверхности высокой точности (6-го - 8-го квалитетов точности) и низкой шероховатости Ra

=0.63-0.25 мкм.

Наиболее широкое применение получили протяжки для обработки шлицевых отверстий. При центрировании шлицевой втулки на валу по внутреннему диаметру для обеспечения более высокой точности центрирования необходимо протягивать одной протяжкой внутренний диаметр, шлицевые канавки и фаски.

Комбинированные сверла используют при обработке ступенчатых отверстий с невысокой точностью небольших и средних диаметров в крупносерийном и массовом производстве.

Исходные данные для проектирования:

диаметр отверстия до протягивания  мм; мм;

наружный диаметр шлицев  мм; мм;

внутренний диаметр шлицев  мм; мм;

число шлицев  мм; мм;

ширина шлицев  мм; мм;

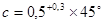

размер фаски  мм, угол фаски шлицевых пазов мм, угол фаски шлицевых пазов  ; ;

материал и твердость детали: сталь 40, НВ 255-285

длина протягивания  мм; мм;

шероховатость поверхности  мкм; мкм;

данные о станке: тяговое усилие 400 кН, ход штока 1,5 м;

порядок расположения видов зубьев: круглые, фасочные, шлицевые.

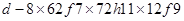

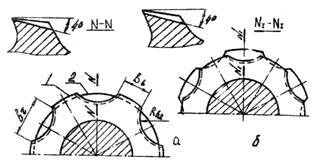

Рисунок 1 - Шлицевое отверстие: а - шлицевое отверстие; б - форма шлицевой канавки;

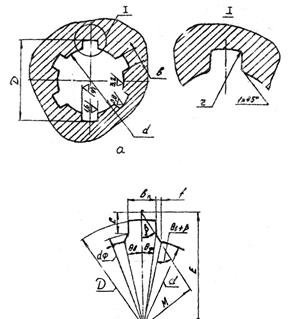

Рисунок 2 - Схема срезания припуска комбинированной протяжкой

1.1.1 Материал протяжки

Так как обрабатываемый материал - сталь 40 с НВ 255-285, то согласно [1, стр.10, табл.2] эта сталь относится ко 2-й труппе обрабатываемости стали, согласно чему по [1, стр.11, табл.3] принимаем материал протяжки сталь ХВГ.

Реклама

1.1.2 Величина припуска на протягивание

Суммарную величину припуска на круглые зубья протяжки назначаем в зависимости от внутреннего диаметра отверстия и его длины по [1, стр.12, табл.4]:  мм. мм.

1.1.3 Тип хвостовика и его размеры

Протяжки, изготовляемые из стали ХВГ, выполняют цельными, независимо от их диаметра. По [1, стр.13, табл.5] выбираем основные размеры хвостовика под быстросменный патрон:

мм; мм;

мм; мм;

мм; мм;

мм; мм;

мм; мм;

мм; мм;

мм; мм;

кН; кН;

МПа. МПа.

Рисунок 3 - Основные размеры хвостовика протяжки

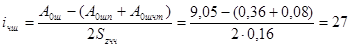

1.1.4 Шаг черновых зубьев

мм. мм.

По шагу из [1, стр.14, табл.6] выбираем размеры профилей зубьев:

мм; мм;

мм; мм;

мм; мм;

мм; мм;

; ;

. .

Рисунок 4 - Основные размеры профиля зубьев протяжки

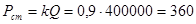

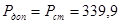

1.1.5 Максимально допустимая сила резания

а) сила резания, допускаемая прочностью хвостовика в опасном сечении (по шейке хвостовика) определяем по [1, стр.15, табл.5]  кН. кН.

б) сила резания, допускаемая прочностью опасного сечения по впадине первого зуба

кН; кН;

в) расчетное тяговое усилие станка

кН. кН.

Максимально допустимая сила резания  кН. кН.

1.1.6 Определение максимальной глубины стружечной канавки по допустимому усилию

мм. мм.

Величина  мм принятая по [1, стр.14, табл.6] не больше, чем мм принятая по [1, стр.14, табл.6] не больше, чем  мм. мм.

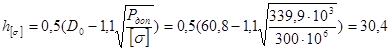

1.1.7 Подача черновых секций

мм, мм,

где  - коэффициент заполнения стружечных канавок (для стали - коэффициент заполнения стружечных канавок (для стали  ). ).

Полученное значение величины подъема зубьев округляем до стандартного  мм. Тогда фактический коэффициент заполнения стружечной канавки мм. Тогда фактический коэффициент заполнения стружечной канавки

1.1.8 Передние и задние углы зубьев протяжки

Выбираем по [1, стр.16, табл.8]:

черновые и переходные зубья  ; ;

чистовые и калибрующие  ; ;

чистовые  ; ;

калибрующие  . .

Рисунок 5 - Углы профиля зубьев

1.1.9 Число зубьев черновых секций

, ,

где -  - число одновременно работающих зубьев; - число одновременно работающих зубьев;

,x- принимаем по [1, стр.17, табл.9]; ,x- принимаем по [1, стр.17, табл.9];

- принимаем по [1, стр.18, табл.10]. - принимаем по [1, стр.18, табл.10].

1.1.10 Общий припуск на протягивание

мм, мм,

где  - величина остаточной деформации отверстия. - величина остаточной деформации отверстия.

1.1.11 Припуск на черновые зубья

мм, мм,

где  - припуск на переходные зубья [1, стр. 20, табл.12, б]; - припуск на переходные зубья [1, стр. 20, табл.12, б];

- припуск на чистовые зубья [1, стр. 20, табл.12, а]. - припуск на чистовые зубья [1, стр. 20, табл.12, а].

1.1.12 Припуск на первую черновую секцию

мм. мм.

Принимаем  мм. мм.

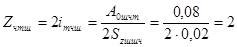

1.1.13 Количество черновых секций без первой

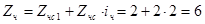

1.1.14 Количество зубьев в черновой части

1.1.15 Длина черновой части

мм мм

1.1.16 Подъем на переходные зубья и количество переходных секций

По [1, стр. 20, табл.12, б] принимаем подъем на переходные зубья  мм. мм.

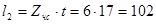

Число переходных секций

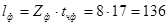

1.1.17 Длина переходной части

мм. мм.

1.1.18 Количество чистовых и калибрующих зубьев принимаем по [1, стр. 20, табл.12, а]:

Круглые

чистовые  - - , ,  ; ;

калибрующие  . .

Шлицевые

чистовые  - - ; ;

калибрующие  . .

1.1.19 Шаг чистовых и калибрующих зубьев

мм. мм.

Согласно рассчитанному шагу по [1, стр.14, табл.6] выбираем размеры профилей зубьев:

мм; мм;

мм; мм;

мм; мм;

мм; мм;

; ;

. .

1.1.20 Длина чистовой части

мм. мм.

1.1.21 Длина режущей части

мм. мм.

1.1.22 Длина калибрующей части

мм. мм.

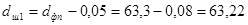

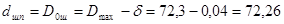

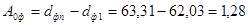

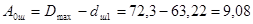

1.1.23 Диаметры зубьев

а) диаметр первого режущего зуба

мм мм

б) диаметр калибрующих зубьев

мм мм

1.1.24 Цилиндрическая ленточка на вершинах калибрующих зубьев

мм мм

1.1.25 Ширина режущих выступов между выкружками (Рис.6)

мм мм

Рисунок 6 - Поперечный профиль зубьев цилиндрических протяжек переменного резания

1.1.26 Количество выкружек на черновых зубьях

1.1.27 Ширина выкружек на черновых зубьях

мм мм

1.1.28 Радиусы выкружек  и диаметры шлифовального круга принимаем по [1, стр.23, табл.13]: и диаметры шлифовального круга принимаем по [1, стр.23, табл.13]:

Радиусы выкружек  мм; мм;

Диаметр шлифовального круга  мм. мм.

1.2.1 Выбор угла фаски

Угол фаски выбирается в зависимости от числа шлицев. В данном случае число шлицев  , поэтому угол , поэтому угол  . .

1.2.2 Расчет размеров, определяющих положение фаски

мм мм

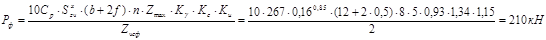

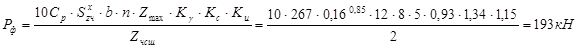

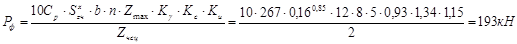

1.2.3 Сила протягивания на черновых зубьях, Н:

а) на фасочной части

б) на шлицевой части

в) на цилиндрической части

1.2.4 Диаметры зубьев

а) фасочных

первый  мм мм

последний  мм мм

б) шлицевых

первый  мм мм

последний  мм мм

1.2.5 Распределение припуска

а) на фасочную часть  мм; мм;

б) на шлицевую часть  мм; мм;

в) на переходные зубья шлицевой части  мм мм

г) на чистовые зубья шлицевой части  мм мм

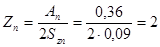

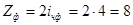

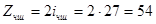

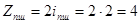

1.2.6 Число секций

а) в фасочной части

б) черновых в шлицевой части

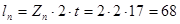

1.2.7 Количество зубьев. а) в фасочной части

б) черновых в шлицевой части

в) переходных в шлицевой части

г) чистовых в шлицевой части

д) калибрующих в шлицевой части принимаем по [1, стр. 20, табл.12, а]

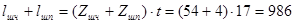

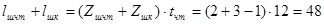

1.2.8 Длина

а) фасочной части

мм; мм;

б) шлицевой: черновой и переходной частей

мм; мм;

чистовой и калибрующей частей

мм. мм.

в) цилиндрической части: черновой и переходной частей

мм; мм;

чистовой и калибрующей частей

мм. мм.

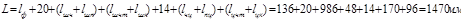

1.2.9 Общая длина режущих и калибрующих частей

1.2.10 Диаметр передней направляющей части  мм. мм.

1.2.11 Длина передней направляющей

Так как  , то , то  мм. мм.

1.2.12 Размеры задней направляющей

Диаметр задней направляющей совпадает с размерами втулки, а ее длина

мм. мм.

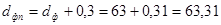

1.2.13 Диаметр переходной шейки

мм. мм.

1.2.14 Длина переходного конуса  мм. мм.

1.2.15 Минимальная длина переходной шейки

мм. мм.

1.2.16 Общая длина протяжки

мм. мм.

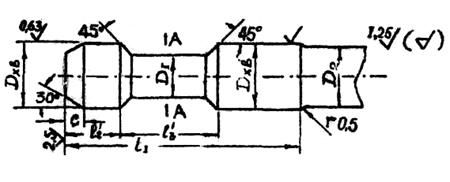

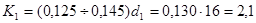

Исходные данные для проектирования:

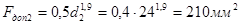

диаметр первой ступени сверла  мм; мм;

диаметр второй ступени сверла  мм; мм;

длина сверления первой ступенью  мм; мм;

длина сверления второй ступенью  мм; мм;

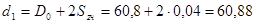

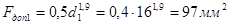

Ширина ленточки

мм, мм,  мм мм

Высота ленточки

мм мм

мм мм

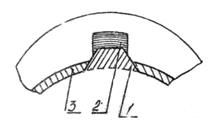

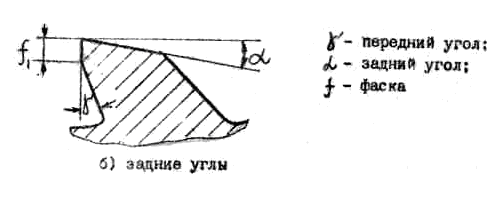

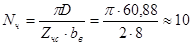

Рисунок 7 - Основные геометрические параметры торцевой части сверла

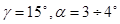

Главный угол в плане для сверл выбирается в зависимости от свойств обрабатываемого материала. Значение углов выбираем по [2, стр. 19, табл.4.]:

Значение заднего угла

Угол наклона стружечной канавки

Принимаем угол наклона стружечной канавки  . .

мм, мм,  мм мм

Ширина пера

мм мм

мм мм

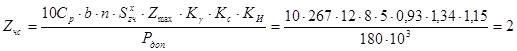

По [3, стр.281, табл.32]:

; ;

; ;

; ;

; ;

; ;

; ;

мм; мм;

; ;  ; ;

кН кН

По [3, стр.281, табл.32]:

; ;

; ;

; ;

; ;

; ;

; ;

; ;

мм; мм;

; ;

; ;

Нм Нм

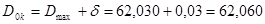

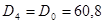

мм; мм;

мм. мм.

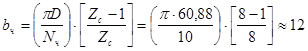

, где , где  мм – мм –

длина заборного конуса;

мм - длина перебега сверла; мм - длина перебега сверла;

мм – мм –

запас на переточку первой ступени сверла;

мм – мм –

глубина фаски;

мм. мм.

Длина второй ступени сверла

, где , где  мм – мм –

длина стружечной канавки неполной глубины, необходимая для выхода фрезы;

мм – мм –

запас на переточку второй ступени сверла;

мм мм

мм, мм,

где  - длина переходной шейки; - длина переходной шейки;

- длина хвостовика. - длина хвостовика.

Рисунок 8 - К определению длины первой ступени сверла

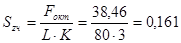

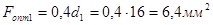

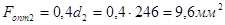

2.9 Площадь поперечного сечения сверла

Оптимальная площадь

Максимально допустимая площадь

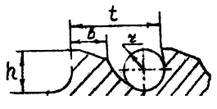

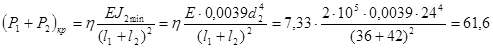

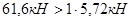

кН кН

Проверку сверла на устойчивость производим по условию

, ,

где  - коэффициент формы перемычки; - коэффициент формы перемычки;

м м

м. м.

Принимаем конус Морзе 3.

Исходные данные для проектирования:

характеристика шлицевого вала  ; ;

длина вала  мм; мм;

величина фаски  мм. мм.

мм мм

мм мм

мм мм

Согласно [4, стр.34, табл.5] принимаем следующие параметры фрезы:

высота профиля  мм; мм;

наружный диаметр фрезы  мм; мм;

длина фрезы  мм; мм;

посадочный диаметр  мм; мм;

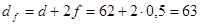

количество зубьев фрезы  ; ;

падение затылка  мм. мм.

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

мм мм

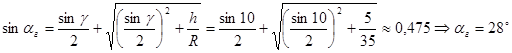

угол обката для вершинной точки профиля фрезы

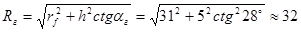

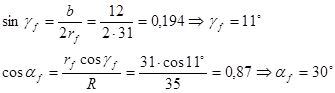

радиус окружности начала переходной кривой

мм мм

мм мм

В ходе проделанной работе был произведён расчёт и проектирование заданных режущих инструментов, разработаны их рабочие чертежи, приведенные в приложении с указанием предельных отклонений размеров деталей и шероховатостей на поверхности инструмента.

1. Методические указания по расчёту комбинированных протяжек / Сост.: И.А. Малышко, С.Е. Носенко. - Донецк: ДПИ, 1986. - 32с.

2. Методические указания к выполнению контрольных работ по курсу "Проектирование и производство металлорежущих инструментов"/ Сост.: И.А. Малышко, С.Л. Толстов. - Донецк: ДПИ, 1991. - 39с.

3. Справочник технолога-машиностроителя. В 2-х т. Т.1/Под ред.А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1985.496 с.

4. Методические указания к курсовому проекту по дисциплине "Режущий инструмент" для студентов специальностей 7.090203 "Металлорежущие станки и системы" и 7.090201 "Технология машиностроения"/ Сост.: И.В. Киселева, В.П. Цокур, О.А. Попенко. - Донецк: ДонГТУ, 1999. - 20 с.

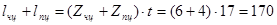

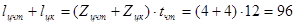

|