Реферат

Пояснительная записка содержит страниц, таблиц, 21 источников.

Объект исследования – тягодутьевое оборудование котла ТВГ-8М на Бородинской котельной в г. Запорожье.

Цель проекта – аэродинамический расчет котла ТВГ-8М.

Метод исследования – расчетно-графический с использованием стандартных методик.

Предлагается произвести тепловой и аэродинамические расчеты котла ТВГ-8М и по результатам расчетов установить необходимое тягодутьевое оборудование.

Проект включает в себя расчет расхода топлива котла, определение объемов воздуха и продуктов сгорания, подсчет энтальпий, расчет геометрических характеристик нагрева котла, тепловой и аэродинамический расчеты котла, а также разработку функциональной схемы автоматического управления котла, расчет выброса вредных веществ в окружающую среду и определение технико-экономических показателей проекта.

ВОДОГРЕЙНЫЙ КОТЕЛ, ПОВЕРХНОСТИ НАГРЕВА, ТОПКА, КОТЕЛЬНЫЙ ПУЧОК, ЭКОНОМАЙЗЕР, ТЕПЛОВОЙ РАСЧЕТ, АЭРОДИНАМИЧЕСКИЙ РАСЧЕТ, КОЭФФИЦИЕНТ ТЕПЛООТДАЧИ, ТЕМПЕРАТУРА УХОДЯЩИХ ГАЗОВ, ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ.

Содержание

Введение1. Принцип работы и описание конструкции водогрейного котла ТВГ‑8М

1.1 Конструкция котла ТВГ-8М

1.2 Особенности работы котла ТВГ-8М №5 на котельной Бородинского м-на г. Запорожья

2. Специальная часть

2.1 Расчет топлива и продуктов сгорания за котлом ТВГ‑8М

2.2 Тепловой баланс котла

2.3 Расчет теплообмена в поверхностях нагрева

2.4 Аэродинамический расчет тракта продуктов сгорания

3. Тепловая автоматика и измерение

3.1 Техническая характеристика материалов и оборудования

4. Охрана труда

4.1 Характеристика котельной и общие вопросы техники безопасности

4.2 Основные вредности и опасности в котельной

4.3 Освещение

4.4 Вентиляция

4.5 Общие требования пожарной безопасности к оборудованию

4.6 Загрязнение атмосферы

4.7 Очистка выбросов от пыли в энергетике

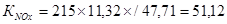

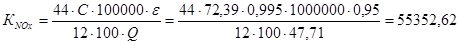

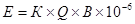

4.8 Расчет валовых выбросов загрязняющих веществ

5. Экономика

5.1 Предварительные замечания к расчетам

5.2 Расчет заработной платы бригады по монтажу

5.3 Расчет затрат на электроэнергию

Заключение

Список литературы

Введение

Основным направлением развития энергетики является централизованная тепловой энергии. План электрификации страны (ГОЭЛРО), основанный на сооружении крупных районных электростанций, предопределил развитие другого типа электростанций, предназначенных для комбинированной выработки энергии.

Реклама

Наиболее интенсивно районное теплоснабжение от котельных в городах началось с 1960 года, когда котлостроительными заводами был освоен выпуск водогрейных котлов большой мощности.

От тепловых сетей получают тепло сотни тысяч жилых и общественных зданий, тысячи промышленных предприятий.

В быту широко используется теплота низкого и среднего потенциала. На отопление и горячее водоснабжение жилых, общественных и промышленных зданий расходуется большое количество топлива.

При гигантском росте теплопотребления от районных котельных важное значение принимают вопросы экономии топлива, рациональное сочетание с обеспечением необходимых санитарно-гигиенических условий в жилых домах, общественных и производственных помещениях должно быть тесно увязано с максимальной экономией топливно-энергетических ресурсов.

Средством экономии топливно-энергетических ресурсов является реконструкция и автоматизация процессов в существующих котельных, снижение потерь тепла в котельных и тепловых сетях.

1. Принцип работы и описание конструкции водогрейного котла ТВГ‑8М

1.1 Конструкция котла ТВГ-8М

Одной из наиболее простых конструкций стальных котлов является предложенный Институтом использования газа АН УССР водогрейный котел типа ТВГ производительностью 4,7 и 8,3 МВт (4 и 8 Гкал/ч). Котел состоит из нескольких экранных секций (в том числе с двусторонним освещением) из труб с диаметром 51х2,5 мм, установленных в топочной камере, и оборудован подовыми горелками. За кирпичной перегородкой имеется пучок труб, образующих конвективную поверхность. Вход дымовых газов в пакет этой поверхности сверху, выход – внизу. Продукты сгорания омывают конвективную поверхность, состоящую из труб диаметром 28х2,5 мм, со скоростью 8 м/с. Перегородки между тремя газоходами образованы за счет плавников, приваренных к трубам. Вода из тепловой сети поступает в коллектор конвективной части, проходит через трубы в газоходе и далее последовательно омывает трубы каждого экрана, разделенного для увеличения скоростей на секции. Из секций вода отводится через патрубок, расположенный в верхней части.

Высокие скорости воды – около 1 м/с получены за счет деления пучка труб конвективного газохода на три части, а каждого экрана – на четыре части. Это привело до увеличения гидравлического сопротивления котла до 4 МПа (4 кгс/см2

), что превышает рекомендованное типажом значение.

Реклама

Топочная камера котла имеет теплонапряжение 4 кВт/м3

или 235·103

ккал/(м3

·ч), число подовых горелок равно числу панелей экранов без одной. Под огневыми каналами для распределения воздуха установлен металлический лист с отверстиями. Вентилятор имеет напор 0,5–1 кПа (50–100 кгс/см2

), поскольку к горелкам подводится природный газ среднего давления.

Значительная скорость дымовых газов и наличие пучка поперечно омываемых труб с большим числом рядов обеспечили необходимость установки дымососа с напором около 1 кПа (100 кгс/см2

).

Котлы ТВГ при испытаниях в эксплуатации подтвердили основные проектные технико-экономические показатели.

1.2 Особенности работы котла ТВГ-8М №5 на котельной Бородинского м-на г. Запорожья

1.2.1 Устройство поверхностей нагрева котла ТВГ-8М

Котел состоит из радиационной и конвективной поверхностей нагрева. Радиационная поверхность нагрева котла состоит из пяти вертикальных топочных экранов, три из которых являются двухсветными, одного топочного, переходящего во фронтовой.

Вертикальные топочные экраны состоят из двух коллекторов (верхнего и нижнего) Ø 159х6 мм, в которые вварены 40 вертикальных труб Ø 51х2 мм с шагом 75 мм. Высота секции (экрана) в осях коллекторов 3400 мм, расстояние между секциями 740 мм.

Потолочный экран состоит из 32 труб Ø 51х2 мм (по 8 труб между вертикальными топочными экранами), вваренных в горизонтальные верхний и нижний (фронтовой) коллекторы Ø 159х6 мм. Часть потолочного экрана в верхней части передней степени топки образует фронтовой экран.

Все коллекторы котла, за исключением верхнего коллектора потолочного экрана, находятся внутри котла. Верхние коллекторы вертикальных топочных экранов имеют перегородки, которые делят экраны на две части (по 20 труб в каждой).

Для последовательного движения воды каждая часть одного экрана соединена с другим экраном перепускными трубами. Установленными на верхних коллекторах вертикальных экранов.

Конвективная поверхность состоит из 16 секций. Каждая секция состоит из вертикального стояка-коллектора Ø 57х3 мм. В который вварено 16 Y-образных змеевиков из труб Ø 28х3 мм. Каждый стояк-коллектор разделен 4-я заглушками на пять частей.

1.2.2 Схема циркуляции воды в котлах ТВГ-8М

Вода из теплосети поступает параллельно в два нижних коллектора конвективной поверхности, пройдя которые собирается в верхних коллекторах, а из них по ряду потолочно-фронтовых труб направляется в нижний коллектор потолочного экрана.

Из него по второму ряду потолочно-фронтовых труб вода собирается в верхнем коллекторе потолочного экрана, затем последовательно проходит через левый (со стороны фронта котла) боковой односветный экран, три двухсветных экрана и выходит в контур котельной из верхнего коллектора правого бокового экрана.

1.2.3 Тягодутьевые устройства котлов ТВГ-8М

Подача воздуха для горения газа в котле осуществляется дутьевым вентилятором типа Ц-13-50 №5 производительностью 13000 м3

/ч и регулируется осевым направляющим аппаратом, установленным перед всасывающим диффузором вентилятора. Направляющий аппарат соединен рычагом с осевым исполнительным механизмом типа М30 регулятора соотношений «газ-воздух» типа Р-25.3.2.

Управление направляющим аппаратом вентилятора осуществляется автоматически или дистанционно со щита КИПиА котлов.

Продукты горения поступают из топки в конвективную часть и далее по борову удаляются дымососом типа Д‑18 в дымовую трубу, а на котлах ТВГ-4Р дымовые газы из топки котла в конвективную часть котла и через экономойзер выбрасываются дымососом Д-8 в дымовую трубу. Тяга в котле (разряжение) регулируется осевым направляющим аппаратом, установленном перед всасывающим диффузором дымососа, соединенным рычагом с исполнительным механизмом М30 регулятора разряжения Р25.1.2 установленного на щите котла.

Пуск вентилятора и дымососа следует осуществлять при закрытом направляющем аппарате, чтобы избежать перегрузки двигателя и отключения его электрической защитой. Нагрузку двигателя повышают путем постепенного открывания шибера или направляющего аппарата.

1.2.4 Воздуховоды, газоходы, дымовая труба

Под полом котельной, в районе котлов ТВГ-8М установлен общий воздуховод из ж/бетона, выходящий в торец котельной и переходящий в вертикальную шахту. В верхней части вертикальной шахты установлены жалюзи для забора воздуха, подающегося в котел №6. С помещения котельной производится забор воздуха к котлам №1,2,3,4,5.

Воздуховоды обслуживаемых котлов состоят: из металлического короба, присоединенного к всосу вентилятора и ж/бетонных каналов.

Подвод воздуха к горелкам осуществляется по ж/бетонному воздухопроводу, проложенному под полом с правой стороны котла и выходящему к фронтальной стенке котла. Воздуховод из фронтальной стенки котла разделен тремя перегородками на четыре отсека. На выходе воздуховода из фундамента, установлены металлические короба с заслонкой на каждую горелку для регулирования количества воздуха, подаваемого на каждую горелку.

Для удаления продуктов горения из котла служат газоходы, выполненные из ж/бетона, футерированные кирпичем и проходящие под полом котельной. На каждом газоходе, между дымососом и дымовой трубой установлен шибер для отключения борова котла от трубы при ремонтных работах на котле. На газоходе после дымососа устанавливается взрывной клапан, закрытый листовым асбестом и служит для предотвращения разрушения газохода и дымовой трубы при взрыве газовоздушной смеси в котельных установках.

Для отвода дымовых газов в атмосферу в котельной имеется дымовая труба высотой 30 м, выполненная из красного кирпича.

Фундамент трубы бетонный, диаметр устья 1,2 м. Труба оборудована металлической лестницей и грозозащитой.

1.2.5

Насосная группа

Центробежные насосы состоят из спирального корпуса, крышки корпуса, рабочего колеса, вала, подшипников, муфты сцепления, сальников уплотнения, опорного кронштейна.

Корпус насоса представляет собой чугунную отливку, внутренняя полость которой выполнена в виде спирали с диффузорным каналом и напорным патрубком. Крышка корпуса – чугунная отливка крепится к корпусу насоса шпильками и является всасывающим патрубком.

Рабочее колесо – чугунное состоит из двух дисков, соединенных пространственными или цилиндрическими лопатками. Вход жидкости в рабочее колесо осевой. Возникающее во время работы осевое усиление воспринимается подшипниками. Рабочее колесо закрыто на валу с помощью шпонки и гайки. Рабочее колесо имеет одностороннее уплотнение, которое служит для уменьшения утечки жидкости, (циркуляция жидкости вокруг диска) и образуется одним кольцевым выступом на диске рабочего колеса и одним уплотняющим кольцом.

Вал насоса выполнен из качественной углеродистой стали. На одном конце его насаждено рабочее колесо, на другом – полумуфта. Вал имеет одну внешнюю шарикоподшипниковую опору, с густой смазкой и другую – внутреннюю. В виде бронзовой втулки, запресованной в корпус насоса. Смазка и охлаждение внутренней опоры осуществляется перекачиваемой жидкостью, для чего в корпусе имеется канал, соединяющий рабочую полость насоса с опорной втулкой. Вал насоса вращается против часовой стрелки, если смотреть со стороны привода. Привод осуществляется электродвигателем через упорную муфту.

Сальниковое уплотнение состоит из камеры, отлитой в одно целое с корпусом насоса, крышки сальника и хлопчатобумажной набивки.

Опорный кронштейн отлит из чугуна. На нем монтируются все узлы и детали насоса. В самой высокой точке корпуса имеется закрытое пробкой отверстие для выпуска воздуха из корпуса и всасывающего трубопровода при заливке насоса перед пуском. При продолжительных остановках жидкость из насоса выливается через отверстие.

При включении насоса, электродвигатель начинает вращает рабочее колесо, которое будет выбрасывать находящуюся в нем жидкость к внешнему диску рабочего колеса и в напорный патрубок, создавая разряжение в центре колеса, которое заполняется жидкостью из всасывающегося патрубка. насос нельзя пускать без предварительного осмотра, который должен производится перед каждым пуском.

При осмотре необходимо проверить:

а) состояние трубопроводов, опор, систему охлаждения;

б) наличие масла в корпусе подшипников;

в) наличие ограждения соединительной муфты и заземление электродвигателя;

г) наличие заеданий в колесе;

д) качество набивки сальника;

е) правильность установки манометров и вакуумметров.

После проверки исправности насоса, следует открыть запорный орган на всасывающем трубопроводе. Проверить заполнение насоса водой, открыв воздушную пробку, включить электродвигатель и при достижении полного числа оборотов медленно открывать запорный орган на нагнетательном трубопроводе до получения необходимого напора. При непрерывной работе необходимо следить за наличием масла в корпусе подшипников за состоянием сальником (сальник в нормальном состоянии должен слегка пропускать жидкость 15–20 капель 6 минут.), за показанием манометров, за температурой подшипников (она не должна превышать 70о

С), работой электродвигателя и т.д., не производить никаких работ на работающем насосе. При остановке насоса необходимо вначале медленно закрыть запорный орган на нагнетательной линии и затем выключить электродвигатель.

1.2.6 Назначение каждой насосной группы с краткой характеристикой

Циркуляция воды через котлы и далее в системе отопления осуществляется сетевыми насосами типа 6НДС – 60. Сетевая вода из обратного трубопровода теплосети через грязевик поступает на всос сетевых насосов под давлением 2,5 кг/см2

.

После сетевых насосов вода поступает под давлением 10–11 кг/см2

во входные коллекторы котлов. После котлов нагретая вода поступает в выходной коллектор и далее по подающему трубопроводу к потребителю. Располагающий напор 66–65 м.в.ст.

Включение и отключение сетевого полюса производится со щита вспомогательного оборудования ключом управления «КУ». При аварийном отключении работающего сетевого насоса автоматически подается импульс на включение резервного насоса. Любой сетевой насос может быть «рабочим» или «резервным». Выбор резервного насоса производится предварительно переключателем ключа блокировки «ПБ» поворотом его в положение «резерв». При кратковременных исчезновениях напряжениях «миганиях» автоматически производится самозапуск работающего сетевого насоса. Для аварийной остановки насоса возле каждого насоса находится выключатель безопасности «ВБ». При включении сетевого насоса в работу ключ переключателя блокировки должен находиться в положении «Рабочий». Поворотом ключ «КУ» по часовой стрелке до упора ввести в работу сетевой насос. Задвижки на нагнетании этого насоса пойдет автоматически на открытие. Загорятся обе сигнальные лампочки. После полного открытия задвижки остается гореть сигнальная «открыто». Предел открытия регулируется отстройкой концевых выключателей. При отключении сетевого насоса ключ «КУ» повернуть в положение «отключено». Задвижка на нагнетании отключенного насоса автоматически идет на «закрытие» по истечении времени самозапуска сетевого насоса 2–2,5 с. Предел закрытия регулируется концевыми выключателями. Для поддержания температуры воды, подаваемой в котлы не ниже 70о

С, установлен рециркуляционный насос НКУ-90, включаемый дистанционно со щита вспомогательного оборудования.

Температура воды на входе в котел поддерживается путем подачи выходящей из котлов воды рециркуляционным насосом в коллектор входа в котлы. Регулировка количества подаваемой воды рециркуляционным насосом на котлы осуществляется регулирующим клапаном Ø 150 мм, установленным после насоса на рециркуляционном трубопроводе. Регулирующий клапан соединен рычагами с исполнительными механизмом регулятора рециркуляции. Управление регулирующим клапаном осуществляется автоматически или дистанционно со щита КИП и вспомогательного оборудования. Для восполнения утечек сетевой воды на тепловых сетях, подпитка оборотной магистрали в котельной осуществляется умягченной деаэрированной водой при помощи подпиточных насосов типа КС-20-50 и типа КС-10-110-4. Давление оборотной магистрали поддерживается автоматически регулятором подпитки типа Р‑25–1.2 и исполнительным механизмом в пределах 3,5 кг/см2

. При выходе из строя регулятора, регулировка осуществляется вручную задвижкой №506, установленной на запорной линии узла подпитки количество подпиточной воды регистрируется самопишущим электронным прибором. Насосы холодной воды типа 2К – служат для увеличения давления холодной воды, подаваемой на котельную при понижении ее давления в газопроводе.

Насосная группа состоит из:

а) насосов рабочей жидкости 2К, служащих для перекачки воды из бака – газоотделителя, через сопло эжектора, который отсасывает выпар из деаэроционной колонки, а тем самым создает разряжение в ней;

б) насоса взрыхления фильтров типа 2К-9, служащего для подачи воды при взрыхлении фильтров из бака подсоленной воды.

1.2.

7 Водоподготовка и водохимический режим

Для нужд ХВО используется питьевая вода из городского водопровода. Производительность ХВО – 25 м3

/час. Сырая вода поступает от магистрального водопровода Ø 133 мм через ввод на теплообменник холодной (сырой) воды, где нагревается до температуры 40о

С и далее поступает на №а – катионовые фильтры.

Давление газа на котел ОБМ -1 кгс/см2

6

Давление газа на горелку ОБМ -1 кгс/см2

23

В п установлен регулятор давления РДУК – 200, предназначенный для понижения давления газа до 0,38 кГц/см2

и поддержания этого давления независимо от количества работающих котлов и нагрузки. Нормы качества воды для котельных города Запорожья приведены в табл. 1.1

Таблица 1.1 – Нормы качества воды

| № п.п. |

Наименование объекта контроля |

Показатели качества воды |

| Температура (о

С) |

Содержание растворенного кислорода, мкг/л |

Значение рН |

Свободная СО2

, мг/л |

Жесткость общая мкг/л |

Содержание соединений железа, мг/л |

Взвешенные вещества, мг/л |

Содержание хлоридов, мг/л |

| 1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

| 1 |

Сетевая вода |

20 |

8,3–9,5 |

Не допуск |

350 |

0,5 |

5 не более |

Не более, чем на 30 исх. воды |

| 2 |

Подпиточная вода |

50 |

8,3–9,5 |

Не допуск |

200 |

5 не более |

Не более, чем на 30 исх. воды |

| 3 |

Умягч. вода |

Не допуск |

200 |

5 не более |

Не более, чем на 30 исх. воды |

| 4 |

Вода для ГВС |

50

Т75

|

100 |

Не допуск |

2. Специальная часть

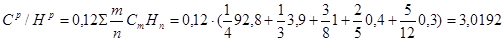

2.1 Расчет топлива и продуктов сгорания за котлом ТВГ-8М

Элементарный состав рабочей массы топлива, %

Метан СН4

=92,8

Двуокись углерода СО2

=0,1

Этан С2

Н6

=3,9

Сероводород Н2

S=0

Пропан С3

Н8

=1,0

Кислород О2

=0

Бутан С4

Н10

=0,4

Окись углерода СО=0

Пентан С5

Н12

=0,3

Водород Н2

=0

Азот N2

=1,5

Теплота сгорания нижняя сухого газа, МДж/м3

Qc

н

=37300

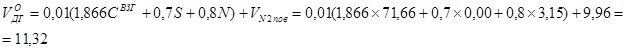

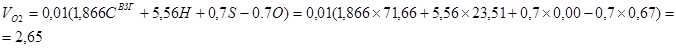

Объем воздуха, теоретически необходимого для полного сгорания топли – ва, м3

/ м3

Vo

в

=0,0476 [0,5CO+0,5 Н2

+1,5 Н2

S+Σ (m+n/4)* Cmn

– О2

] = 0,0476 [0,5*0+0,5*0+1,5*0+(1+4/4)*92,8+(2+6/4)*3,9+(3+8/4)*1+(4+10/4)*0,4+(5+12/4)*0,3) – 0]=9,5724

Объем продуктов сгорания, которые образовались вовремя сгорания топлива с теоретическим объемом воздуха, м3

/ м3

– теоретический объем азота

Vo

N

2

=0,79 Vo

в

+0,01N2

=0,79*9,5724+0,01*1,5=7,5772

– теоретический объем трехатомных газов

Vo

R

О2

=0,01 (СО2

+СО+ Н2

S+ Σm Cm

Hn

) = 0,01 (0,1+0+0+92,8+2*3,9+3*1+4*0,4+5*0,3)=1,068

– теоретический объем водяных паров

Vo

Н2О

=0,01 (Н2

+ Н2

S+Σn/2 Cm

Hn

+0,124dг

*0,124 dв

Vo

в

) = 0,01 (0+0+2*92,8+3*3,9+4*1+5*0,4+6*0,3+0,124*10+0,124*13*9,5724)=2,2177

Избыток воздуха в конце топки άm

=1,10.

Для принятой конструкции и компоновки поверхностей нагрева используется присосы воздуха в газоходах:

– котельный пучок Δ άк.п.

=0,1

– водяной экономайзер Δ άв.э.

=0,08

Избытки воздуха в газоходах:

В конце топки αт

=1,1

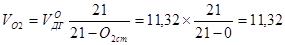

Полный объем продуктов сгорания при горении топлива с избытком воздуха, с учетом присосов, м3

/ м3

Vo

г

= Vo

R

О2

+ Vo

N

2

+ Vo

Н2О

+(άср

-1) Vo

в

Объем водяных паров при горении топлива с избытком воздуха, с учетом присосов, м3

/ м3

VН2О

= Vo

Н2О

+0,0161 (άср

-1) Vo

в

Объемная доля водяных паров

rH

2

O

= VН2О

/ Vo

г

Объемная доля трехатомных газов

rRO

2

= Vo

R

О2

/ Vo

г

Численные значения величин, подсчитанных по приведенным выше формулам, указаны в таблице 2.1

Таблица 2.1 – Объемные характеристики продуктов сгорания

| Наименование величина и ее обозначение |

Газоходы котла |

| топка |

котельный пучок |

водяной экономайзер |

| Коэффициент избытка воздуха, ά» |

1,1 |

1,2 |

1,28 |

| Средний коэф-нт избытка воздуха в газоходе, άср

|

1,1 |

1,15 |

1,24 |

| Объем водяных паров в продуктах сгорания, VH2O,

м3

/м3

|

2,2331 |

2,2408 |

2,7547 |

| Полный объем продуктов сгорания, Vг,

м3

/м3

|

11,8355 |

12,321 |

13,1973 |

| Объемная доля водяных паров, rH2O

|

0,1887 |

0,1818 |

0,1708 |

| Объемная доля трехатомных газов, rRO2

|

0,0902 |

0,0866 |

0,0809 |

Энтальпия воздуха (МДж/м3

) теоретически необходимого для горения топлива, в приделах возможных температур продуктов сгорания, МДж/м3

Io

в

= Vo

в

(cν)в

*10-3

где (cν)в-

удельная энтальпия воздуха при соответствующей температуре, кДж/ м3

Энтальпия газообразных продуктов сгорания при горении с теоретическим объемом воздуха в интервале тех же температур, МДж/м3

Io

г

= [(cν)RO2

*VR

О2

+(cν)N2

* Vo

N

2

+(cν)H2O

* Vo

Н2О

]* 10-3

Численные значения энтальпий, подсчитанных по приведенным выше формулам, указаны в таблице 2.2

Таблица 2.2 – Энтальпии воздуха и продуктов сгорания в газоходах котла

| ν,°C |

Iв

о

, кДж/кг |

Iг

о

, кДж/кг |

α «т

=1,1 |

α «к.п.

=1,2 |

α «эк

=1,28 |

| топка |

котельный пучок |

водяной экономайзер |

| 100 |

1267,424 |

966,5408 |

| 200 |

2550,1891 |

1958,54 |

| 300 |

3858,424 |

2978,809 |

3904,831 |

| 400 |

5190,021 |

4031,752 |

5277,357 |

| 500 |

6553,705 |

5114,213 |

6687,103 |

| 600 |

7949,476 |

6214,105 |

7406,527 |

8121,979 |

| 700 |

9385,355 |

7346,704 |

8754,507 |

| 800 |

10829,26 |

8510,854 |

10135,24 |

| 900 |

12273,16 |

9701,861 |

10929,18 |

11542,83 |

| 1000 |

13757,17 |

10905,06 |

12280,78 |

| 1100 |

15281,28 |

1213,42 |

13641,54 |

| 1200 |

16805,4 |

13329,27 |

15009,81 |

| 1300 |

18329,52 |

15840,63 |

17673,58 |

| 1400 |

19893,74 |

16468,8 |

18458,17 |

| 1500 |

21457,97 |

19379,5 |

21525,3 |

| 1600 |

23022,2 |

20836,03 |

23138,25 |

| 1700 |

24586,42 |

22314,26 |

24772,91 |

| 1800 |

26150,65 |

23792,5 |

26407,56 |

| 1900 |

27754,98 |

25273,07 |

28048,57 |

| 2000 |

29359,32 |

26773,01 |

29708,96 |

| 2100 |

30963,65 |

28275,29 |

31371,66 |

| 2200 |

32567,99 |

29777,58 |

33034,37 |

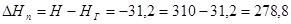

2.2 Тепловой баланс котла

Изложенные ниже расчеты, выполнены с целью определения коэффициента полезного действия (КПД) котла и расхода топлива.

Теплота сгорания единицы объема сухого газа, МДж/м3

Qc

н

=37,300

Подогрев топлива и воздуха вне котельного агрегата не предусмотрен. Отсутствует также форсуночное дутье. Поэтому Qтл

=0 Qв.вн.

=0 Qф

=0.

Тогда располагаемая теплота, МДж/м3

Qр

р

= Qc

н

+Qтл

+ Qв.вн.

+ Qф

=37,300

Потери теплоты и коэффициент полезного действия (КПД) котла.

Температура холодного воздуха, °C

tх.в.

=30

Энтальпия теоретически необходимого воздуха, кДж/м3

Io

х.в.

= 382,896

Температура уходящих газов, °C

νух

=152

Коэффициент избытка воздуха в уходящих газах

α ух

=1,28

Энтальпия продуктов сгорания при этой температуре (таблица 1.2), МДж/м3

Iух

=1,24499

Потери теплоты с уходящими газами, %

q2

=[(Iух

- α ух

* Io

х.в.

)/ Qр

р

]*102

=[(1,95854–1,28*0,289)/37,3]* 102

=4,55

Потеря теплоты от химической неполноты сгорания, %

q3

=0,5

Потеря теплоты от механического недожога, %

q4

=0

Потеря теплоты поверхностями котла и экономайзера, %

q5

=2,8

Суммарная потеря теплоты котельным агрегатом, %

Σ= q2

+ q3

+ q4

+ q5

=4,25+0,5+0+2,8=7,85

Коэффициент полезного действия котельного агрегата, %

ηк.у.

=100- Σ qпот

=100–7,55=92,15

Расход топлива при номинальной тепловой нагрузке.

Тепловая нагрузка при работе котла в водогрейном режиме, МВт

Qк

=8

Расчет топлива котла при расчетной нагрузке, м3

/с

В=Qк

*100/ Qр

р

* ηк.у.

=8*100/37,3*92,15=0,1725

Расчетный расход топлива, м3

/с

Вр

=В=0,287.

2.3 Расчет теплообмена в поверхностях нагрева

2.3.1 Предварительные замечания к расчетам

Расчет теплообмена выполнен целью получения результатов необходимых для последующего аэродинамического расчета. В основу положена схема движения нагреваемой воды.

Теплообмен в топке и следующей за ней камере догорания идентичен и осуществляется передачей теплоты излучением газов. На этом основании расчет теплообмена в этих поверхностях выполнен совместно, по суммарным их геометрическим характеристикам с определением температуры продуктов сгорания на входе в котельный пучок.

Расчет теплообмена в топке и камере догорания изложен в табл. 4.1. из него следует, что принятая как возможная тепловая мощность Q = 8,3 (8 Гкал/ч) может быть реализована, посколькутеплопередачей обеспечивается температура продуктов сгорания в конце топки, не превосходящая допустимой при сжигании топлива.

В табл. 4.2. приведен расчет теплообмена в котельном пучке. Из него следует, что количество теплоты, необходимое для нагрева воды от t’

к

= 70о

С до t»

к

= 150о

С условиями теплообмена обеспечивается. Расхождение Qб

и Qт

составляет 0,56%, что значительно меньше допустимого нормами.

В табл. 4.3. приведен расчет теплообмена в экономайзере. Расчет теплообмена в экономайзере выполнен применительно к условию, что массовая скорость воды в нем будет 730 кг/см2

и соответствующий ей расход Gэк

= 6,667 кг/с. При этом температура воды из экономайзера не будет превосходить 80о

С. Температура уходящих газов установленная расчетом (tух

= 152о

С) не отличается от принятой при составлении теплового баланса. Поскольку разница не велика.

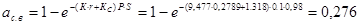

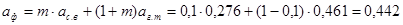

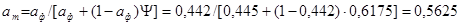

2.3.2 Расчет теплообмена в топке

Избыток воздуха в конце топки

Температура воздуха подаваемого в топку, о

С

Энтальпия воздуха при этой температуре, МДж/м3

Присос воздуха в топку

Тепло, вносимое в топку воздухом, МДж/ м3

Потери теплоты от химической неполноты сгорания, %

Полезное тепловыделение в топке, МДж/м3

Теоретическая температура, отвечающая полезному тепловыделению, о

С

Температура продуктов сгорания на выходе из топки принимается, о

С

Энтальпия продуктов сгорания при этой температуре, МДж/м3

Средняя объемная теплоемкость продуктов сгорания, МДж/м3

К

Толщина излучающего газового слоя в топке и в камере сгорания, м

Давление газов в топке, МПа

Объемная для водяных паров в продуктах сгорания

Объемная доля трехатомных газов

Суммарная объемная доля

Суммарное парциальное давление трехатомных газов и водяных паров в топке, МПа

Коэффициент ослабления лучей газами, 1/(м·МПа)

Степень черноты газового потока

Соотношение углерода и водорода в составе рабочего топлива

Коэффициент ослабления лучей сажистыми частицами, 1/(м·МПа)

Степень светящейся части пламени

Коэффициент усреднения степени черноты факела

Эффектная степень черноты факела

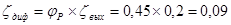

Среднее значение коэффициента тепловой эффективности

Относительное местоположение максимума температур в топке

Степень черноты топки

Параметр температурного поля

Коэффициент сохранения теплоты

Эффективная лучевоспринимающая поверхность, м2

Температура продуктов сгорания на выходе из топки, 0

С

Энтальпия продуктов сгорания при этой температуре, МДж/м3

Теплота, переданная поверхностям нагрева в топке и в камере догорания, МДж/м3

Температура водына входе в радиационные поверхности топки, 0

С

Энтальпия воды при этой температуре, кДж/кг

Энтальпия воды на выходе из радиационных поверхностей нагрева, кДж/кг

Температура водына выходе из радиационных поверхностей нагрева, 0

С

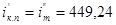

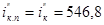

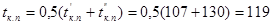

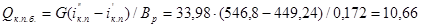

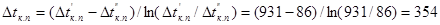

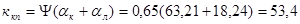

2.3.3 Расчет теплообмена в котельном пучке

Температура водына входе в котельный пучок, 0

С

Энтальпия воды при этой температуре, кДж/кг

Температура водына выходе из котельного пучка, 0

С

Энтальпия воды при этой температуре, кДж/кг

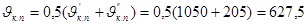

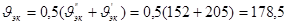

Средняя температура воды в котельном пучке, 0

С

Количество теплоты в котельном пучке, МДж/м3

Температура газов на входе в котельный пучок, 0

С

Энтальпия газов при этой температуре, МДж/ м3

Присос воздуха в газоходе котельного пучка

Энтальпия газов на выходе из котельного пучка, МДж/ м3

Температура продуктов сгорания соответствующая этой энтальпии, 0

С

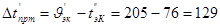

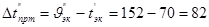

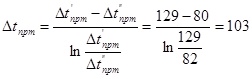

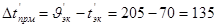

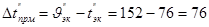

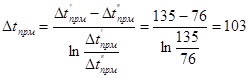

Температурный напор на входе газов, 0

С

Температурный напор на выходе газов, 0

С

Температурный напор в котельном пучке при противотоке, 0

С

Средняя температура потоков газов, 0

С

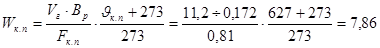

Средняя скорость газов в пучке, м/с

Коэффициент теплоотдачи конвекцией, Вт/(м2

/К)

Давление продуктов сгорания, МПа

Объемная для водяных паров в продуктах сгорания

Объемная доля трехатомных газов

Суммарное парциальное давление трехатомных газов и водяных паров в топке, МПа

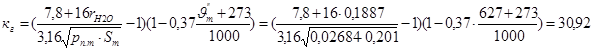

Оптическая толщина излучающего газового объема в межтрубном пространстве пучка, м

Коэффициент ослабления лучей газами, 1/(м·МПа)

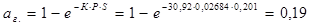

Степень черноты газового потока

Температура загрязнений на стенках труб котельного пучка, 0

С

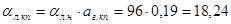

Коэффициент теплоотдачи излучением монограммный, Вт/(м2

К)

Коэффициент теплоотдачи излучением в котельном пучке, Вт/(м2

К)

Коэффициент тепловой эффективности

Коэффициент теплопередачи, Вт/(м2

К)

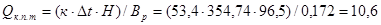

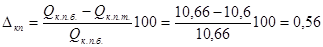

Количество теплоты, передаваемое в пучке теплопередачей, МДж\м3

Нетождественность с теплотой баланса, %

2.3.4 Расчет теплообмена в экономайзере

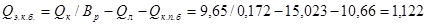

Количество теплоты передаваемое в экономайзере, МДж/м3

Расход воды через экономайзер, кг/с

Температура воды на входе в экономайзер, 0

С

Энтальпия воды при этой температуре, кДж/кг

Энтальпия воды на выходе из экономайзера, кДж/кг

Температура воды при этой энтальпии, 0

С

Температура газов на входе в экономайзер, 0

С

Энтальпия газов при этой температуре, МДж/м3

Присос воздуха в газоход экономайзера

Энтальпия газов на выходе из экономайзера, МДж/м3

Температура газов на выходе из экономайзера, 0

С

Средняя температура газов, 0

С

Температурный напор при входе газов при противотоке, 0

С

Температурный напор на выходе газов при противотоке, 0

С

Температурный напор при противотоке, 0

С

Температурный напор при входе газов при прямотоке, 0

С

Температурный напор на выходе газов при прямотоке, 0

С

Температурный напор при прямотоке

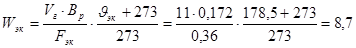

Скорость газов в экономайзере, м/с

Коэффициент теплоотдачи конвекцией, Вт/(м2

·К)

Коэффициент тепловой эффективности

Коэффициент теплопередачи, Вт/(м2

·К)

Количество теплоты, которое может быть передано в экономайзер по условиям теплопередачи, МДж/кг

Энтальпия воды после смешения потоков воды, кДж/кг

Температура воды после смешения, 0

С

. .

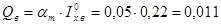

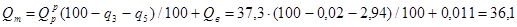

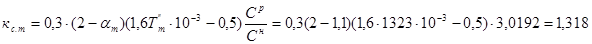

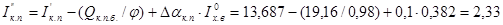

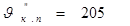

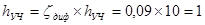

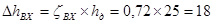

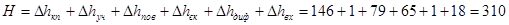

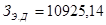

2.4 Аэродинамический расчет тракта продуктов сгорания

2.4.1 Предварительны

е

замечания

к

расчетам

Аэродинамический расчет газового тракта выполнен с целью проверки возможности использования тягодутьевых установок меньшей мощности, относительно установок, работающих в настоящее время.

Подача воздуха для горения газа в котле обеспечивается дутьевым вентилятором типа Ц‑13–50 №5 производительностью 13000 м3

/ч и регулируется осевым направляющим аппаратом, установленным перед всасывающим диффузором вентилятора. Направляющий аппарат соединен рычагом с осевым исполнительным механизмом типа М30 регулятора соотношений «газ-воздух» типа Р‑25.3. Продукты горения поступают из топки в конвективную часть и далее по борову удаляются дымососом типа Д‑18 в дымовую трубу.

Расчет выполнен по нормативному методу «Аэродинамический расчет котельных установок». В нем использованы динамические напоры, подсчитанные для воздуха, а в конце суммарный результат пересчитан на газ. В основу положены данные теплового расчета, изложенные в разделе 4 настоящей пояснительной записки.

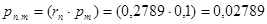

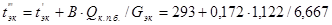

Расход топлива при расчетной нагрузке котла, кг/с

Объем продуктов сгорания на выходе из экономайзера при избытке воздуха в уходящих газах, нм3

/кг

Средняя температура газов в экономайзере, 0

С

Температура продуктов сгорания на выходе из экономайзера, 0

С

Средняя скорость газов в экономайзере, м/с

Температура газов на выходе из котельного пучка, 0

С

Средняя температура газов в котельном пучке, 0

С

Средняя скорость газов в котельном пучке, м/с

Разряжение в топке принимается, Па

Барометрическое давление для данной местности, Па

Разряжение перед котельным пучком, Па

Среднее живое сечение котельного пучка, м2

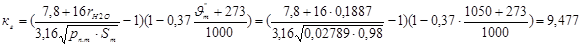

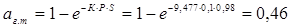

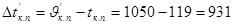

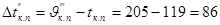

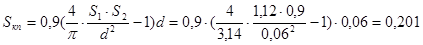

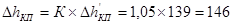

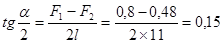

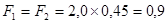

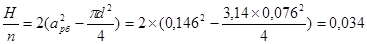

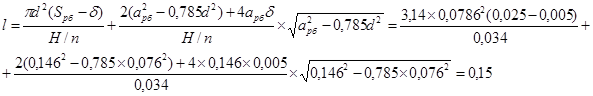

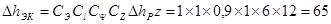

2.4.2 Расчет сопротивления котельного пучка

Число рядов по ходу газа в двух ходах котельного пучка

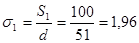

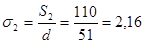

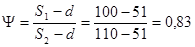

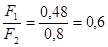

Относительный поперечный шаг

Относительный продольный шаг

Отношение

Коэффициент сопротивления одного ряда труб коридорного пучка

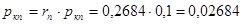

Динамическое давление в котельном пучке, Па

Сопротивление котельного пучка, Па

Поправочный коэффициент на сопротивление в камере догорания

Сопротивление котельного пучка с учетом поправочного коэффициента, Па

2.4.3 Расчет сопротивления участка от котельного пучка до экономайзера

Входное сечение диффузора, м2

Выходное сечение диффузора, м2

Среднее сечение, м2

Отношение сечений

Угол раскрытия диффузора

, ,

Коэффициент полноты удара

Коэффициент сопротивления выхода

Коэффициент сопротивления диффузора

Средняя скорость газов на участке, м/с

Динамическое давление на рассчитываемом участке, Па

Сопротивление участка, Па

2.4.4 Расчет поворотов от входа до выхода газов из экономайзера

Схема участка приведена на рис. 111. Подсчитываются сопротивления на входе в первую колонку экономайзера, при повороте на 900

из первой во вторую колонку внизу и на выходе из второй колонки.

Площадь выходного и входного сечения, м2

Отношение сечений

Произведение коэффициента, учитывающего влияние стенок, на исходный коэффициент сопротивления поворота

Поправочный коэффициент к сопротивлению поворотов, зависящий от угла поворота  . Поправочный коэффициент к сопротивлению поворотов, зависящий от формы сечения . Поправочный коэффициент к сопротивлению поворотов, зависящий от формы сечения  . .

Коэффициент сопротивления поворотов

Динамическое давление газов на участке, Па

Сопротивление поворотов, кПа

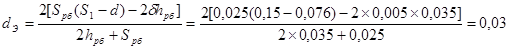

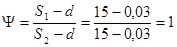

2.4.5 Сопротивление в экономайзере

Диаметр трубы наружный, м

Шаг ребра, м

Высота ребра, м

Средняя толщина ребра, м

Сторона ребра, м

Поверхность одного ребра, м2

Число рядов труб, омываемых трубами

Длина неоребренной части трубы, м

Шаг между трубами поперечный, м

Шаг между трубами продольный, м

Эквивалентный диаметр сжатого поперечного пучка, м

Отношение

Динамическое давление в экономайзере, Па

Поправка на эквивалентный диаметр

Поправка на длину неоребренной части

Поправка на форму коридорного пучка

Поправка на число рядов

Сопротивление экономайзера, Па

2.4.6 Сопротивление участка от экономайзера до колена входного кармана дымососа

Этот участок имеет ту же конфигурацию и размеры, что и диффузор на выходе их котельного пучка. Поэтому их сопротивления принимаются равными.

2.4.7 Сопротивление поворота перед входом в дымосос

Ширина участка, м

Радиус поворота участка, м

Отношение

Произведение коэффициента, учитывающего влияние шороховатости стенок, на исходный коэффициент сопротивления поворота

Поправочный коэффициент к сопротивлению поворотов, зависящий от угла поворота  . Поправочный коэффициент к сопротивлению поворотов, зависящий от формы поворота . Поправочный коэффициент к сопротивлению поворотов, зависящий от формы поворота  . .

Коэффициент сопротивления поворота

Динамическое давление газов на участке, Па

Сопротивление участка, Па

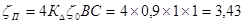

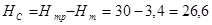

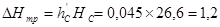

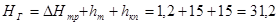

2.4.8 Расчет самотяги трубы

Расстояние от оси горелок до потолка, м

Участок трубы, на которой развивается самотяга, м

Самотяга трубы, Па

Самотяга газового тракта, Па

Перепад полных давлений в газовом тракте, Па

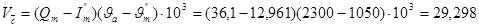

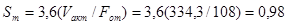

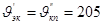

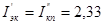

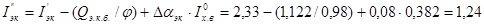

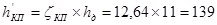

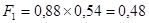

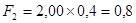

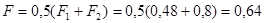

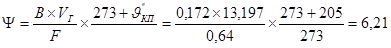

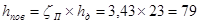

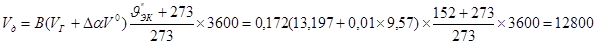

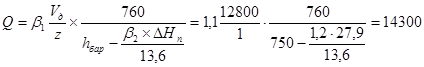

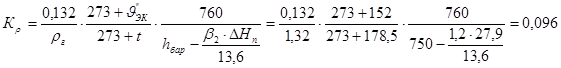

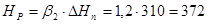

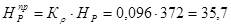

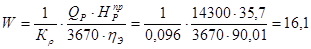

2.4.9 Выбор типа дымососа и электродвигателя, обеспечивающего заданный напор и производительность

Полное сопротивление газового тракта, Па

Присос воздуха на участке тракта от экономайзера до дымососа принимается  . .

Расход газов у дымососов, м3

/ч

Коэффициент запаса дымососа по производительности  . .

Коэффициент запаса дымососа по давлению  . .

Количество одинаковых параллельно работающих дымососов у одного котла  . .

Необходимая расчетная производительность дымососа, м3

/ч

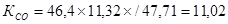

Коэффициент пересчета давления к заводской характеристике

Необходимое полное расчетное давление, Па

Каталожное давление

Потребляемая мощность дымососа, кВт

Расчетная мощность двигателя, кВт

Работа котла обеспечивается дымососом типа ДН‑10. Привод дымососа осуществляется электрическим двигателем переменного типа А 101–8М, номинальное напряжение его составляет 220/380 В, мощность – 75 кВт, скорость вращения – 750 об/мин.

3. Тепловая автоматика и измерение

Автоматика защиты котлов предназначена для мгновенного прекращения подачи газа на горелки котла при нарушении одного из параметров и его световой и звуковой сигнализации. Перечень необходимых приборов и средств автоматизации приведен в табл. 3.1

Таблица 3.1 – Таблица средств автоматизации

| № пп |

Наименование и техническая характеристика оборудования и материалов |

Тип |

Кол |

| 1 |

2 |

3 |

4 |

| 1. |

Температура Т=70 о

С, обратная сетевая вода перед котлом. Термометр технический ртутный прямой, ГОСТ 2823–73. Длина верхней части 160 мм, нижней – 235 мм. Шкала (0–100) о

С |

П‑4–1о

С‑160–253 |

1 |

| 2. |

Температура Т=150 о

С, прямая сетевая вода после котла. Термометр технический ртутный прямой, ГОСТ 2823–73. Длина верхней части 160 мм, нижней – 235 мм. Шкала (0–200) о

С |

П‑6–1о

С‑160–253 |

2 |

| 3. |

Температура Т=70 о

С подшипников дымососов. Температура Т=70 о

С подшипников вентилятора. Термометр технический ртутный прямой, ГОСТ 2823–73. Длина верхней части 160 мм, нижней – 103 мм. Шкала (0–100) о

С |

П‑4–1о

С‑160–103 |

2 |

| 4. |

Температура Т=150 о

С. Мазутопровод к котлу. Термометр технический ртутный прямой, ГОСТ 2823–73. Длина верхней части 160 мм, нижней – 66 мм. Шкала (0–160) о

С |

П‑5–1о

С‑160–66 |

1 |

| 5. |

Температура Т=70 о

С, трубопроводов обратной сетевой воды перед котлом. Термопреобразователь сопротивления платиновый с защитной гильзой. Длина защитной части 200 мм. Предел измерения (-50 ÷ +600) о

С |

ТСП‑0879 |

1 |

| 6. |

Температура Т=70 о

С, трубопроводов прямой сетевой воды после котла. Предел измерения (-50 ÷ +600) о

С |

ТСП‑0879 |

1 |

| 7. |

Температура мазута Т=120 о

С. Мазутопровод к котлу. Термопреобразователь сопротивления платиновый. Номинальная статическая характеристика 100П. Длина монтажной части 120 мм. Предел измерения (-50 ÷ +600)о

С |

ТСП‑0879 |

1 |

| 8. |

Температура дымовых газов Т=160о

С. Газоход после котла. Термопреобразователь сопротивления платиновый. Номинальная статическая характеристика 100П. Длина монтажной части 320 мм. Предел измерения (-50 ÷ +600)о

С |

ТСП‑0879 |

1 |

| 9. |

Мост автоматический следящего уравновешивания для измерений и записи температуры на шести точках измерения. Номинальная статическая характеристика 100П. Скорость продвижения диаграммной ленты 60 мм/ч ТУ 25–1610.001–82. Предел измерения (0–200) о

С |

КСМ2–019 |

1 |

| 10. |

Температура мазута Т=120 о

С. Мазутопровод на котел. Термометр показывающий сигнализирующий газовый. Длина соединительного капилляра – 6 мм. Длина погружения баллона – 200 мм. Предел измерения (0–150) о

С |

ТГП‑100 ЭК |

1 |

| 11. |

Температура в топке Т= 400 о

С. Топочные газы. Термометр показывающий сигнализирующий газовый. Длина соединительного капилляра – 6 мм. Длина погружения баллона – 250 мм. Предел измерения (0–400) о

С |

ТГП‑100 ЭК |

1 |

| 12. |

Температура Т=70о

С подшипников дымососов. Температура Т=70о

С подшипников вентилятора. Аппаратура температурной встроенной защиты. В комплект входят:

1. Температурное реле РТ‑230У‑1 шт.

2. Термодатчик ТДП‑231У‑1 шт.

Область контролируемых температур (+24÷131)о

С. Напряжение питания 220 В. Контролируемая температура срабатывания 60о

С

|

АТВ‑229 |

2 |

| 13. |

Температура воды Т=150 о

С. Трубопровод после котла. Термометр показывающий сигнализирующий газовый. Длина соединительного капилляра – 6 мм. Длина погружения баллона – 200 мм. Предел измерения (0–200) о

С |

ТГП‑100 ЭК |

1 |

| 14. |

Температура дымовых газов Т=160 о

С. Газоход после котла. Термометр показывающий сигнализирующий газовый. Длина соединительного капилляра – 6 мм. Длина погружения баллона – 200 мм. Предел измерения (0–200) о

С |

ТГП‑100 ЭК |

1 |

| 15. |

Давление Р=4820 кгс/см2

на растопку. Манометр показывающий общего назначения. Верхний предел измерения 1 кгс/см2

ТУ 25.02.181071–78 |

МТП‑160–1 |

1 |

| 16. |

Давление Р=4820 кгс/см2

газопровод на горелку. Манометр показывающий общепромышленного исполнения. Верхний предел измерения 1 кгс/см2

ТУ 25.02.181071–78 |

МТП‑160–1 |

2 |

| 17. |

Давление воды Р=11,5 кгс/см2

, трубопроводов сетевой воды после котла. Манометр показывающий общепромышленного исполнения. Верхний предел измерения 16 кгс/см2

ТУ 25.02.181071–78 |

МТП‑160–15 |

1 |

| 18. |

Давление воды Р=12,8 кгс/см2

, трубопроводов сетевой воды к котлу. Манометр показывающий общепромышленного исполнения. Верхний предел измерения 16 кгс/см2

ТУ 25.02.181071–78 |

МТП‑160–15 |

1 |

| 19. |

Давление мазута Р=2 кгс/см2

мазутопровод к горелке. Манометр показывающий электроконтактный. Верхний предел измерения 4 кгс/см2

ТУ 25.02.181031–75 |

ЭКМ‑1У‑4 |

2 |

| 20. |

Давление Р=323 кгс/см2

. Воздушный короб. Датчик реле напора. Предел настройки (60…600) кгс/см2

|

ДН‑600–12 |

2

|

| 21. |

Давление Р=323 кгс/см2

. Воздушный короб. Манометр дифференциальный мембранный взаимозаменяемый. Предел измерения (0–630) кгс/см2

ТУ 25.02.1489–73 |

КПД1–501 |

1

|

| 22. |

Давление Р=323 кгс/см2

. Миниатюрный автоматический взаимозаменяемый прибор, показывающий с дифтрансформаторной измерительной схемой. Кулачек линейный. Предел измерения (0–530) кгс/см2

|

ДМ

мод. 235 73

|

1 |

| 23. |

Разряжение Р= 2 кгс/см2

топки котла. Датчик-реле тяги. Предел настройки (4–40) кгс/см2

|

ДН‑40–12 |

1 |

| 24. |

Давление воздуха Р=950 кгс/м2.

Воздушный короб к горелке. Напоромер мембранный показывающий. Предел измерения (0–1000) кгс/м2

|

НМП‑100 |

2 |

| 25. |

Давление газа Р=4820 кгс/см2

. Газопровод к горелке. Датчик-реле. Предел измерения (0,06–0,6) кгс/м2

|

ДД‑1000–12 |

2 |

| 26. |

Давление воздуха Р=950 кгс/м2.

Воздушный короб к горелке. Датчик-реле напора. Предел измерения (100–1000) кгс/м2

|

ДН‑1000–12 |

1 |

| 27. |

Давление пара Р=7 кгс/м2

. Паропровод на продувку. Манометр показывающий общепромышленного исполнения. Верхний предел измерения 10 кгс/см2

ТУ 25.02.181071–78 |

МТП‑160–10 |

1 |

| 28. |

Давление мазута Р=2 кгс/см2

мазутопровод к котлу. Манометр показывающий общепромышленного исполнения. Верхний предел измерения 4 кгс/см2

ТУ 25.02.181031–78 |

МТП‑160–4 |

1 |

| 29. |

Давление мазута Р=2 кгс/см2

мазутопровод к котлу. Преобразователь давления взаимозаменяемый. Верхний предел измерения 4 кгс/см2

ТУ 25.02.181031–74 |

МЭД

модель 22364

|

1 |

| 30. |

Сосуд разделительный средний ГОСТ 14320–73 |

СРС‑63–1‑а |

4 |

| 31. |

Прибор с дифференциально-трансформаторной измерительной схемой, показывающей и сигнализирующей. Верхний предел измерения 2,5 кгс/см2

. Кулачек линейный |

КПД1–503 |

1 |

| 32. |

Давление газа Р=0,482 кгс/см2

газопровод к котлу. Преобразователь давления взаимозаменяемы. Верхний предел измерения 1 кгс/см2

ТУ 25.02.051617–74 |

МЭД

модель 22364

|

1 |

| 33. |

Прибор с дифференциально-трансформаторной измерительной схемой, показывающей и сигнализирующей. Верхний предел измерения 1 кгс/см2

. Кулачек линейный |

КПД1–503 |

1 |

| 34. |

Давление газа Р=0,5 кгс/см2

газопровод к котлу. Манометр показывающий общепромышленного исполнения. Верхний предел измерения 1 кгс/см2.

Кулачек линейный |

МТП‑160–1 |

1 |

| 35. |

Давление воздуха Р=60323 кгс/м2.

Воздушный короб. Датчик-реле напора. Предел измерения (60–600) о

С |

ДН‑600–12 |

1 |

| 36. |

Давление воды Р=11,5 кгс/см2

, трубопроводов воды после котла. Преобразователь давления взаимозаменяемы. Верхний предел измерения (0–16) кгс/см2

ТУ 25.05.1617–74 |

МЭД

модель 22364

|

1 |

| 37. |

Прибор с дифференциально-трансформаторной измерительной схемой, показывающей и сигнализирующей. Скорость продвижения диаграммной ленты 60 мм/ч. Шкала (0–16) кгс/см2

|

КДЕ

КСД‑017

|

1 |

| 38. |

Разряжение Р= -2 кгс/см2

топки котла. Манометр дифференциальный колокольный взаимозаменяемый, Номинальный перепад Р=10 кгс/см2

ТУ‑25–0250–74 |

ДКО

модель 3702

|

1 |

| 39. |

Прибор с дифтрансформаторной схемой. Скорость продвижения диаграммной ленты 60 мм/ч. Шкала (-5 ÷ +5) кгс/см2

|

КПД1–503 |

1 |

| 40. |

Разряжение Р= -2 кгс/м2

. Топка котла. Тягомер мембранный показывающий. Шкала (-12,5 ÷ 12,5) ТУ‑25–02–11–1116–77 Класс точности 1,5 |

ТН МП‑52 |

1 |

| 41. |

Разряжение Р= -147 кгс/см2

. Газоход котла. Тягонапормер дифференциальный жидкостный. Верхний предел измерения 160 кгс/м2

. |

ТДЖ‑1–160 |

1 |

| 42. |

Давление Р=323 кгс/см2

. Напорный патрубок вентилятора. Тягомер жидкостный. Верхний предел измерения 400 кгс/м2

|

ТДЖ‑1–400 |

1 |

| 43. |

Разряжение Р= -2 кгс/см2

. Топка котла. Тягомер дифференциальный. Предел измерения (0 – 50) кгс/м2

|

ДТ‑2–50 |

1 |

| 44. |

Прибор регулирующий ТУ 25.02.1948–76 |

Р 25.1.1 |

1 |

| 45. |

У дымососа механизм электрический одндооборотный |

МЭО‑630/63–05 |

1 |

| 46. |

Пускатель бесконтактный реверсивный |

ПБР‑2М |

1 |

| 47. |

Дистанционный показатель положения |

ДУП-М |

1 |

| 48. |

Расход мазута 5985 кг/ч. Мазутопровод к котлу. Манометр дифференциальный мембранный взаимозаменяемый. Преобразователь давления взаимозаменяемыйТУ 25–02–1489–73 |

ДМ

мод. 235 73

|

1 |

| 49. |

Малогабаритный автоматический показывающий самопишущий прибор с дифтрансфарматорной измерительной схемой. Предел измерения (0 – 6300) кг/ч. Скорость продвижения диаграммной ленты 60 мм/ч |

КСД1–004 |

1 |

| 50. |

Диафрагма камерная на Ду

= 50 мм и Р= 10 кгс/см2

с тремя парами отборов ГОСТ 14321–73 Р = 0,4 кгс/см2

|

ДК‑10–50–11‑а/б‑2 |

1 |

| 51. |

Сосуд разделительный средний ГОСТ 14320–73 |

СРС‑63–1‑а |

2 |

| 52. |

Расход G = 6350 мм3

/ч, газопровод к котлу. Манометр дифференциальный мембранный взаимозаменяемый. Р=630 кгс/м2

|

ДМ модель 23573 |

1 |

| 53. |

Диафрагма камерная на Ду

= 300 мм и Р= 10 кгс/см2

с четырмя парами отборов ГОСТ 14321–73 |

ДК‑10–300–11‑а/б‑1 |

1 |

| 54. |

Малогабаритный автоматический показывающий самопишущий прибор с дифтрансфарматорной измерительной схемой. Предел измерения (0 – 8000) нм3

/ч. Скорость продвижения диаграммной ленты 60 мм/ч |

КСД‑1–0,04 |

1 |

| 55. |

Расход G = 618 мм3

/ч, трубопровод сетевой воды. Манометр дифференциальный мембранный взаимозаменяемый |

ДМ модель 23573 |

1 |

| 56. |

Диафрагма камерная на Ду

= 300 мм и Р= 25 кгс/см2

с двумя парами отборов ГОСТ 14321–73 |

ДК‑2–300–11‑а/б‑1 |

1 |

| 57. |

Сосуд конденсационный малый ГОСТ 14318–73 |

СКМ‑40–1‑а |

1 |

| 58. |

Малогабаритный автоматический показывающий самопишущий прибор с дифтрансфарматорной измерительной схемой. Предел измерения (0 – 800) нм3

/ч. Скорость продвижения диаграммной ленты 60 мм/ч |

КСД‑018 |

1 |

| 59. |

Расход мазута 5985 кг/ч. Мазутопровод к котлу. Счетчик жидкости с овальными шестернями, унифицированный. Номинальный расход жидкости при вязкости 24·10-6

. ТУ 25–02.071625–82 |

ШЖУ‑40С‑6 |

1 |

| 60. |

Расход G = 6350 мм3

/ч, газопровод к котлу. Дифманометр показывающий с интегратором. Верхний предел измерения 8000 нм3

/ч. ТУ 25–02.100259–83. Номинальный перепад 630 кгс/см2

|

ДСП‑71И |

1 |

| 61. |

Расход G = 6350 мм3

/ч, газопровод к котлу. Манометр дифференциальный мембранный взаимозаменяемый. Р=630 кгс/м3

|

ДМ модель 23573 |

1 |

| 62. |

Расход мазута 5985 кг/ч. Мазутопровод к котлу. Манометр дифференциальный мембранный взаимозаменяемый. |

ДМ модель 23573 |

1 |

| 63. |

Температура Т=110о

С, трубопроводов обратной сетевой воды перед котлом. Термопреобразователь сопротивления медный. Номинальная статическая характеристика 150М. Длина монтажной части 200 мм. Предел измерения (-50 ÷ +200) о

С |

ТСМ‑0879 |

1 |

| 64. |

Температура Т=110о

С, трубопроводов сетевой воды после котла. Термопреобразователь сопротивления медный. Номинальная статическая характеристика 50М. Длина монтажной части 200 мм. Предел измерения (-50 ÷ +200)о

С |

ТСМ‑0879 |

1 |

| 65. |

Прибор регулирующий ТУ 25.02.1948–76 |

Р 25.1.1 |

1 |

| 66. |

Прибор корректирующий |

К 16.1 |

1 |

| 67. |

Заслонка на газопроводе, клапан на мазутопроводе. Механизм исполнительный электрический однооборотный |

М30–100–86–0.25и |

2 |

| 68. |

Пускатель бесконтактный реверсивный |

ПБР‑2М |

| 69. |

Дистанционный указатель положения |

ДУП-М |

2 |

| 70. |

Расход G = 6350 мм3

/ч, газопровод к котлу. Манометр дифференциальный мембранный взаимозаменяемый. |

ДМ модель 23573 |

1 |

| 71. |

Расход мазута 5985 кг/ч. Мазутопровод к котлу. Манометр дифференциальный мембранный взаимозаменяемый. |

ДМ модель 23573 |

1 |

| 72. |

Расход G = 65000 м3

/ч. Воздуховоды за вентилятором. Манометр дифференциальный мембранный взаимозаменяемый. |

ДМ модель 23573 |

1 |

| 73. |

Существующее устройство «Сопло Вентури» |

1 |

| 74. |

Прибор регулирующий ТУ 25.02.1948–76 |

Р 25.1.1 |

1 |

| 75. |

Направляющий аппарат вентилятора, механизм исполнительный электрический однооборотный |

М30 63 А |

1 |

| 76. |

Запально-защитное устройство, в состав которого входят:

1. запальник ствола =700 мм‑1 шт.

2. электромагнитный вентиль СВФ‑10–1 шт.

3. трансформатор высоковольтный‑1 шт.

4. фотодатчик‑1 шт.

5. ионизационный датчик = 500 мм‑1 шт.

6. управляющий прибор‑2 щт

7. провод высокого напряжения

|

ЗЗУ‑4 |

2 |

| 77. |

«Факел‑2» в состав комплекта входят:

1. фотодатчик‑2 шт.

2. сигнализатор «Факел‑2»-1 шт

|

«Факел‑2»

компл.

|

1 |

| 78. |

Пускатель бесконтактный реверсивный |

ПБР‑2М |

1 |

| 79. |

Дистанционный указатель положения |

ДУП-М |

2 |

| 80. |

Содержание кислорода в дымовых газах

Газоанализатор кислорода, в состав которого входят:

1. газоаналитический преобразователь‑1 шт.

2. блок пробоподготовки‑1 шт.

3. отчетное устройство на базе патенциометра КСП 2–005–1 шт.

4. фильтр‑1 шт

|

МН‑5106 |

1 |

4. Охрана труда

4.1 Характеристика котельной и общие вопросы техники безопасности

Основное оборудованиеотопительной котельной Бородинского м-на – пять котлов типа ТВГ-8М, пять котлов типа КВ-ГМ-50, водоподготовительная установка, устройство для деаэрации воды, подогреватели сетевой воды, питательные и сетевые насосы, тягодутьевые устройства. Стены наружных ограждений выполнены из силикатного кирпича толщиной 385 мм. Опорные колоны сечением 400х400 мм с расстоянием между осями 6 м вверху связанны бетонными фермами, поверх которых уложены бетонные плиты перекрытий.

По степени пожароопасности помещение котельной относится к категории Г [21].

Помещение в пределах одной ячейки разделено перекрытием на два этажа открытых в сторону котельной. В пределах нижнего этажа размещены бытовые и вспомогательные помещения для обслуживающего персонала. На втором находятся кабинеты мастера котельной, мастера КИПиА, комната с щитом управления котельной.

4.2

Основные вредности и опасности в котельной и мероприятия по их устранению

Аварии и неполадки в работе котлоагрегатов представляют опасность для здоровья и жизни людей. В связи с этим эксплуатацию и регулирование работы ведут специально обученные машинисты, получившие право на уход за ними.

В общих случаях может быть разрушена целостность отдельных элементов котла, не исключена возможность ожогов при соприкосновении с нагретыми поверхностями и трубопроводами, разрушения обмуровки и ожогов горячими продуктами сгорания, пожаров, поражением электрическим током.

В свое время при проектировании котельной предусмотрены и реализованы технические решения, исключающие возможность перечисленных опасностей. Для предупреждения возможного повреждения элементов парогенератора при повышении давления сверх допустимого на барабане парогенератора и на выходе воды из экономайзера установлены предохранительные клапаны, возможные ожоги персонала паром или перегретой водой практически также исключены, поскольку все соединения трубопроводов выполнены сваркой. Исключается, соответственно, возможность нарушения прокладки или болтовых соединений. Исчезает возможность ожогов персонала продуктами сгорания: на газоходах парогенератора и экономайзера установлены взрывные клапаны с отводом газа в верхнюю часть помещения.

В котельной выполнен стенд с требованиями правил техники безопасности, которые предупреждают возможность поражения электрическим током. Все электродвигатели и другие установки, использующие электрический ток, присоединены к общему контуру заземления. Заземлены также кнопкопускатели.

Для настоящего дипломного проекта существенным является разработка мероприятий в период проведения работ по демонтированию тягодутьевых устройств. Эти работы предполагается выполнить в летний период. Однако в это время часть оборудования будет находиться в работе, поскольку сохраняется необходимость в горячем водоснабжении.

На рабочем месте электромонтера по ремонту и обслуживанию электрооборудованию ПДУ шума составляет 80,0 дБ и не превышает ПДУ согласно ДСН 3.3.6.037–99, что соответствует 2 классу по гигиенической классификации труда №4137–86.

На рабочем месте электромонтера по ремонту и обслуживанию электрооборудованию концентрация диоксида азота составляет 2,0 мг/м3

, оксида углерода – 20,0 мг/м3

, что не превышает ПДК согласно ГОСТ 12.1.005–88. Условия труда с учетом односторонности действия указанных веществ соответствуют 2 классу по гигиенической классификации труда №4137–86.

4.3 Освещение

Освещение может быть естественным, искусственным или смешанным, сочетающим естественное и искусственное.

Различают три вида естественного освещения: боковое (через окна в наружных стенах), верхнее (через световые фонари и проемы покрытий), и комбинированное (через окна, фонари, проемы).

Демонтирование и установка электродвигателей будет выполнятся при комбинированном освещении. Коэффициент естественной освещенности – 0,5%. Освещение рабочего места осуществляется с помощью переносных ламп при напряжении не более 12 В.

Освещенность должна составлять не менее 300 лк при использовании любых ламп (система комбинированного освещения).

4.4 Вентиляция

Помещение котельной оборудовано системой приточно-вытяжной механической вентиляции. Аварийная вытяжная вентиляция должна обеспечивать кратность воздухообмена не менее 8 объемов в час (без учета производительности рабочей вытяжной вентиляции). Использование аварийной вентиляции в качестве рабочей недопустимо. Пусковые устройства аварийной вентиляции размещают внутри вентилируемых помещений (у выходов), так и вне их, на наружной стене здания.

Микроклимат в помещении:

а) температура воздуха – 15÷27о

С;

б) скорость движения воздуха – 0,2÷0,5 м/с;

в) относительная влажность воздуха – 60%.

4.5 Общие требования пожарной безопасности к техническому оборудованию

Электроустановки должны соответствовать «Правилам устройства электроустановок потребителей», «Правилам технической эксплуатации электроустановок потребителей», Правилам пожарной безопасности в Украине».

Электрические машины, аппараты, оборудование, электропровода и кабели по исполнению и степени защиты должны соответствовать классу зоны, иметь аппаратуру защиты от токов короткого замыкания.

Плавкие вставки предохранителей должны быть калиброванные с обозначением на клейме номинального напряжения. Применение самодельных некалиброванных плавких вставок запрещается.

Переносные светильники должны быть защищены защитными стеклянными колпаками и сетками. Для этих светильников и другой переносной электроаппаратуры следует применять гибкие кабели и провода с медными жилами.

Устройство и эксплуатация временных электропроводок не разрешается.

Расстояние между светильниками, лампами накаливания и предметами из горючих материалов должно быть не менее 0,5 м.

Запрещается:

а) применение самодельных удлинителей, которые не соответствует правилам ПУЭ;

б) применение для отопления помещений самодельных электронагревательных приборов или не соответствующих требованием;

в) использование поврежденных розеток, выключателей, распределительных коробок;

г) подвешивание светильников на токопроводящем проводе, эксплуатация без защитных колпаков;

д) складирование горючих материалов на расстоянии 1 м от электрооборудования под электрощитами.

На каждом участке должен быть установлен порядок отключения напряжения на случай пожара. При этом электропитание систем пожаротушения, противопожарного водоснабжения и аварийного освещения должны быть не отключенными.

Все электрооборудование подлежит занулению или заземлению, на участке иметь акты испытаний.

Провисание электропроводов, соприкосновение их между собой или элементами здания и различными предметами должны немедленно устранятся, электророзетки, выключатели должны устанавливаться с подкладкой под них негорючего основания.

Здания, сооружения и наружные установки должны защищаться от попадания молнии и ежегодно проверятся с составлением акта.

4.6 Загрязнение атмосферы

Среди различных отраслей народного хозяйства энергетика занимает первое место в загрязнении атмосферы выбросами пыли, оксидами серы и азота. В современных условиях к очистке выбросов промышленности предъявляются повышенные требования, эффективность очистных установок должна быть не ниже 99%.

Под качеством атмосферы понимают совокупность ее свойств, определяющих степень воздействия физических, химических и биологических факторов на людей, растительный и животный мир, а также на материалы, конструкции и окружающую среду в целом. Качество атмосферы зависит от ее загрязненности, причем сами загрязнения могут попадать в нее от природных и антропогенных источников. С развитием цивилизации в загрязнении атмосферы все больше и больше превалируют антропогенные источники.

В зависимости от формы материи загрязнения подразделяют на вещественные, энергетические и вещественно-энергетические. К первым относят механические, химические и биологические загрязнения, которые обычно объединяют общим понятием – примеси, ко вторым, – тепловые, акустические, электромагнитные и ионизирующие излучения, а также излучения оптического диапазона; к третьим – радионуклиды.

В глобальном масштабе наибольшую опасность представляет загрязнение атмосферы примесями, так как атмосферный воздух выступает своего рода посредником загрязнения всех других объектов природы, способствуя распространению больших масс загрязнения на значительные расстояния. Промышленными выбросами (примесями), переносимыми по воздуху, загрязняется Мировой океан, закисляются почва и вода, изменяется климат и разрушается озоновый слой.

Под загрязнением атмосферы понимают привнесение в нее примесей, которые не содержатся в природном воздухе или изменяют соотношение между ингредиентами природного состава воздуха.

Численность населения Земли и темпы его роста являются предопределяющими факторами повышения интенсивности загрязнения всех геосфер Земли, в том числе и атмосферы, так как с их увеличением возрастают объемы и темпы того, что добывается, производится, потребляется и отправляется в отходы. Наибольшее загрязнение наблюдается в городах, где обычные загрязнители – это пыль, сернистый газ, оксид углерода, диоксид азота, сероводород и др. В некоторых городах в связи с особенностями промышленного производства в воздухе содержатся специфические вредные вещества, такие, как серная и соляная кислота, стирол, бензапирен, сажа, марганец, хром, свинец, метилметакрилат.

4.7 Очистка выбросов от пыли в энергетике

Для очистки газов от пыли в энергетике широкое распространение в нашей стране получили различные очистные установки: батарейные циклоны, трубы Батарейные циклоны по своей конструкции аналогичны установкам, используемым для очистки газов в агломерационном производстве.

Скрубберы МП ВТИ и ЦС ВТИ на большинстве электростанций при реконструкции заменены на трубы Вентури с центробежными каплеуловителями.

Из установок мокрой очистки последние являются наиболее эффективными и надежными. Условия эксплуатации мокрых газоочистных установок в энергетике аналогичны условиям их применения в агломерационном производстве. Поэтому здесь остановимся более подробно на электрической очистке газов.

Электрофильтры с высокой эффективностью до 90% очищают газы ТЭЦ, отапливаемые сернистым углем. При малосернистом и высокозональном угле электрофильтры не обеспечивают требуемой степени очистки. Основная причина этого заключается в высоком УЭС слоя осажденной пыли – более 109

Ом м.

Высокое значение УЭС пыли значительно снижает эффективность пылеулавливания в электрорфильтре в результате запирания короны, когда на поверхности осажденного слоя пыли накапливается такой заряд, при котором прекращается коронный разряд, разность потенциалов между коронирующим и осадительным электродами становится близкой к нулю и осаждении частиц пыли прекращается; возникновения обратной короны, когда на поверхности слоя пыли заряд достигает такой величины, что происходит разряд, в результате чего часть пыли нейтрализуется, часть – приобретает заряд противоположного знака, при этом частицы пыли поступают в газовый поток.

Повышение эффективности пылеулавливания в фильтрах ТЭЦ, сжигающих малосернистое топливо, может быть достигнуто в результате снижения удельного сопротивления слоя пыли. Все мероприятия, направленные на достижение высокого значения эффективности работы электрофильтров, можно розделить на три группы:

снижение электрического сопротивления пыли повышением температуры очищаемых газов – приводит к увеличению электронной эмиссии и повышению проводимости пыли;

снижение электрического сопротивления пыли путем ведения в газовый поток кондиционирующих добавок (пар, аммиак, оксиды азота и др.) или снижением температуры газов до точки росы, при этом в результате капиллярной конденсации увеличивается проводимость слоя пыли;

применение импульсных и знакопеременных источников высоковольтного электрического питания электрофильтров.

Перед электрофильтрами температура газов составляет обычно 140–1600

С, влажность их низкая, удельное электрическое сопротивление пыли составляет более 109

Ом · м. При увеличении температуры газов до 340–4300

С УЭС снижается до оптимального уровня – 106

-107

Ом · м. Несмотря на то, что объем газов почти удваивается, следовательно, почти в два раза увеличивается их скорость в электрофильтрах, а время пребывания в аппарате сокращается, эффективность пылеулавливания значительно возрастает и отвечает требованиям санитарных норм. В зарубежной практике в 70-е так называемые «горячие» электрофильтры получили широкое распространение. Длительный опыт эксплуатации показал их малую перспективность, основными причинами которой оказались: необходимость применения высококачественных конструкционных сталей, что значительно удорожает стоимость оборудования электрофильтра; большие потери тепла, что приводит к удорожанию электроэнергии и повышенному расходу топлива.

Перспективным направлением в кондиционировании газов является увеличение влажности газов перед электрофильтрами на 8–16 г/м3

за счет передачи пароводяной смеси в газоходы или установки специального скруббера полного испарения, а также сухое охлаждение газов до температуры 90–1300

С. На Кемеровской ГРЭС за котлом паропроизводительностью 420 т/ч установлен электрофильтр типа ПГДС, эффективность пылеулавливания в котором без кондиционирования газов составляет 97%. При подаче пароводяной смеси перед электрофильтром эффективность увеличивалась до 99,0–99,5% за счет снижения УЭС пыли в 6 раз и повышения пробивной прочности межэлектродного промежутка на 10%. На Березовской ГРЭС‑1 за котлом П‑67 перед четырехпольным электрофильтром предусмотрено сухое охлаждение газов со 160 до 1400

С пропусканием 20% их через воздухоподогреватель с последующей утилизацией тепла в теплообменниках для подогрева воды. Эффективность пылеулавливания достигла 99%. Этот способ имеет преимущества, так как позволяет утилизировать тепло, хотя, с другой стороны приводит к усложнению системы отвода и очистки, так как необходима установка двух дополнительных теплообменных агрегатов. На Владивостокской ТЭЦ‑1 за котлом БКЗ-210 охлаждение газов со 158 до 1350

С при одновременном снижении их скорости с 1,4 до 1,1 м/с позволило повысить эффективность пылеулавливания в трехпольном электрофильтре с 95,4 до 99,5%.

Их числа химических реагентов наибольшее распространение получило кондиционирование газов газообразными оксидами серы, при подаче которых эффективность электрофильтра повышается с 85 до 99%. При этом оксиды серы в результате последующих химических реакций полностью поглощаются щелочными составляющими пыли, не вызывая коррозии оборудования и вторичного загрязнения атмосферы. В зарубежной практике этот метод нашел широкое распространение, изучался вопрос кондиционирования газов твердыми натриевыми соединениями – поваренной солью, содой, сернокислым натрием. При этом сопротивление слоя пыли снижалось на два порядка, эффективность пылеулавливания возрастала до 99%.

Одним из перспективных, не требующих значительных затрат способов повышения эффективности пылеулавливания в электрофильтрах является способ питания электрофильтра импульсным напряжением. Сущность импульсного питания электрофильтра заключается в том, что имеется два источника питания, один из них работает на постоянном пониженном напряжении, например 20-30 кВ, а второй через определенные промежутки времени (3-40 мс) в течение 0,2-0,5 мс подает напряжение 50–60 кВ. Опыт эксплуатации показал достаточно высокую эффективность применения импульсного питания, к. п. д. работы электрофильтра повысился с 88,5 до 94% для очистки пыли сопротивлением 109

-1011

Ом · м и с 96,1 до 97,4% – 108

-109

Ом · м.

В настоящее время для новых крупнейших электростанций ведутся разработки современных технических решений по достижению при минимальных затратах требований санитарных норм по очистке газов от летучей золы. При этом решению подлежат две проблемы: разработка компактной конструкции электрофильтра, которая бы разместилась в блоке ТЭС; обеспечение остаточного содержания в выбрасываемых газах при сжигании высокозольных углей, когда начальная запыленность газов превышает 60 г/м3

, в пределах 0,1-0,2 г/м3

. Поскольку при работе электрофильтров с повышенной длиной осадительных электродов (более 12 м) было отмечено снижение эффективности пылеулавливания по сравнению с электрофильтрами с длиной электродов 7 и 9 м, то на вновь строящихся электростанциях будут установлены двухъярусные электрофильтры с обычной длиной электродов. Ожидаемая эффективность пылеулавливания составляет 99,5%.

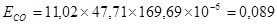

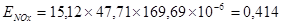

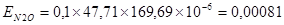

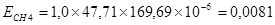

4.8 Расчет валовых выбросов загрязняющих веществ

Элементарный состав рабочей массы топлива приведен в табл. 4.1

Таблица 4.1 – Таблица элементарного состава топлива

| СН4

|

С2

Н6

|

С3

Н8

|

С4

Н10

|

С5

Н12

|

С6

Н14

|

N2

|

H2

S |

СО |

СО2

|

О2

|

| 94,28 |

2,692 |

0,515 |

0,141 |

0,035 |

0,069 |

1,918 |

0,069 |

0 |

0 |

0,0001 |

Масса каждого индивидуального газа в сухом состоянии газообразного топлива, кг/нм3

Метан m СН4

=0,716 × 0,01 (СН4)v

= 0,716 × 0,01 × 94,28 = 0,68

Этан m С2Н6

= 1,342 × 0,01 (С2Н6)v

= 1,342 ×0,01 ×2,692 = 0,03613

Пропан m С3Н8

= 1,967 × 0,01 (С3Н8)v

= 1,967 × 0,01 × 0,515 = 0,01013

Бутан m С4Н10

= 2,593 × 0,01 (С4Н10)v

= 2,593 × 0,01 × 0,141 = 0,00366

Пентан m С5Н12

= 3,219 × 0,01 (С5Н12)v

= 3,219 × 0,01 × 0,035 = 0,00113

Гексан m С6Н14

= 3,846 × 0,01 (С6Н14)v

= 3,846 × 0,01 × 0,069 = 0,00265

Азот mN

2

= 1,25 × 0,01 (N2)v

= 1,25 × 0,01 × 1,918 = 0,02398

Сероводород m Н2

S

= 1,521 × 0,01 (Н2S)v

= 1,512 × 0,01 × 0,000 = 0

Окись углерода m СО

= 1,25 × 0,01 (СО)v

= 1,25 × 0,01 × 0,000 = 0

Двуокись углерода m СО2

= 1,964 × 0,01 (СО2)v

= 1,964 × 0,01 × 0,35 = 0,00683

Кислород mО2

= 1,43 × 0,01 (О2)v

= 1,43 × 0,01 × 0,007 = 0,0001001

Плотность сухого газообразного топлива ρн

при нормальных условиях, кг/нм 3

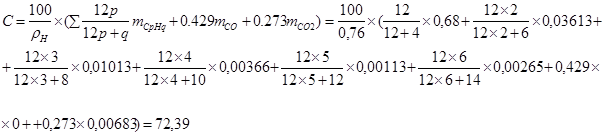

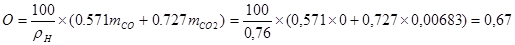

Массовое содержание углерода в топливе на горючую массу, %

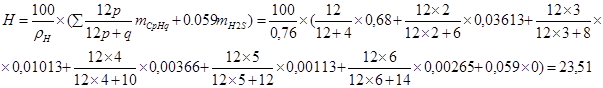

Массовое содержание водорода в топливе на горючую массу, %

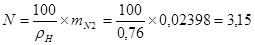

Массовое содержание азота в топливе на горючую массу, %

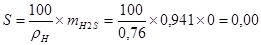

Массовое содержание серы в топливе на горючую массу, %

Массовое содержание кислорода в топливе на горючую массу, %

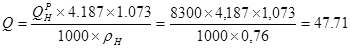

Массовая низшая теплота сгорания, МДж/кг

Qp

н

– низшая теплота сгорания, ккал/м3

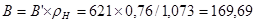

Массовое годовое потребление газа, т/год

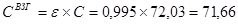

Массовое содержание углерода сгоревшего топлива на рабочую массу, %

ε – степень окисления углерода в топливе

Объем сухих дымовых газов Vо

дг

, нм 3

/кг

Объем кислорода, необходимого для горения VO

2

, нм 3

/кг

Объем сухих дымовых газов Vдг

, приведенный к стандартному содержанию кислорода, нм 3

/кг

О2ст

– стандартный объем содержания кислорода в топливе в сухих дымовых газах, %

Пересчет значения измеренной концентрации в показатель эмиссии, г/ГДж

Сj

– измеренная массовая концентрация СО, NОх

в сухих дымовых газах, приведенная к нормальным условиям и стандартному содержанию кислорода, мг/нм3

15. Расчет валовых выбросов вредных веществ, т/год

. .

Производство теплоты из химического топлива наносит вред окружающей среде. При сжигании топлива образуются оксиды азота, окиси и двуокиси углерода и серы. Поэтому нельзя говорить об экологически чистом сжигании топлива. Но котельная, по сравнению с другими промышленными предприятиями, получает тепло экологически более чистым способом. Это объясняется тем, что: за счет высокой эффективности снижается количество сжигаемого химического топлива, а значит, уменьшается количество вредных выбросов в окружающую среду; котельная оборудована высококачественными очистными сооружениями.

5. Расчет технико-экономических показателей проекта

5.1 Предварительные замечания к расчетам

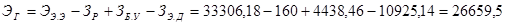

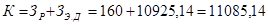

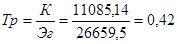

Замена тягодутьевых устройств предполагает повышение эффективности котла ТВГ-8М и снижение затрат электроэнергии, потребляемой электродвигателем.

Экономический эффект от предполагаемой замены ожидается получить в основном за счет замены существующих электродвигателей на менее мощные и снижение, по этой причине, удельной себестоимости вырабатываемого тепла.

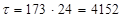

Изложенные ниже расчеты выполнены из предположения, что количество часов использования установленных тягодутьевого оборудования при номинальной нагрузке Q = 8,3 МВт будет равным числу часов отопительного периода (173 дня), ч/год

Стоимость электроэнергии для промышленных предприятий, грн/кВт·ч

Принято, что демонтированное оборудование будет реализовано по цене 4438,46 грн., т.к. его срок службы 15 лет, из которых отработано 7 лет, и стоимость аналогично нового оборудования 9510,8 грн.

5.2 Расчет заработной платы бригады по монтажу тягодутьевого оборудования

Бригада, которая будет проводит демонтажные работы существующего оборудования и установку оборудования предлагаемого дипломным проектом, состоит из двух электромонтеров.

График работы – прерывный с шестидневной рабочей неделей и повременной системой оплаты труда. Рабочий день составляет 8 часов.

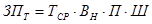

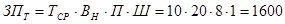

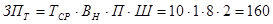

Заработная плата по тарифу ЗПт, грн /год

где Тср – тарифная ставка, грн/ч;

Вн – количество выходов, дней;

П – продолжительность смены, ч;

Ш – штат рабочих, чел.

Расчет заработной платы электромонтера, грн/мес

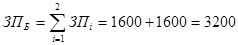

Расчет заработной платы бригады по монтажу, грн/мес

Т.к. на монтаж и установку бригаде потребуется одна рабочая смена,то стоимость проделанных ей работ, грн

5.3

Расчет затрат на электроэнергию

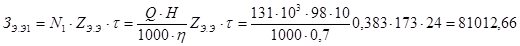

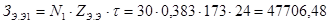

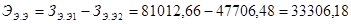

При работе котла ТВГ-8М используется дымосос ДН-10 (Q = 131·103

м3

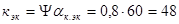

/ч, Н = 98 кгс/м2