МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ УКРАИНЫ

ДОНЕЦЬКИЙ НАЦІИНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Механический факультет

Кафедра: "Металорежущиеверстати и инструменты "

По дисциплине: "Металлообрабатывающее оборудование "

на тему: "Расчет коробки скоростей металлорежущих верстатов "

Исполнитель

Студент гр. МВС-03а

Бобков Р. В.

ПроверилГусев В. В.

Донецьк 2007

РЕФЕРАТ

Курсовой проект: 29 с., 4 табл., 10 рис., 10 источников, 4 приложения.

Объект исследования – автоматическая коробка скоростей горизонтально- фрезерного станка.

В курсовом проекте выбран электродвигатель, определены передаточные отношения каждой ступени коробки, а также мощности, крутящие моменты, частоты вращения каждого вала. Рассчитаны модули для каждой передачи. Определены основные размеры зубчатых колес. Спроектированы передачи и проведен расчет наиболее нагруженного вала. Выбрана система смазки. Выбраны электромагнитные муфты и подшипники качения, а также выбраны и рассчитаны шпоночные и шлицевые соединения. Выполнены чертежи развертки коробки подач, свертки, общего вида горизонтально- фрезерного станка, кинематическая схема, структурная сетка и график частот вращения.

СТАНОК,ВАЛ, ПОДШИПНИК, КОРОБКА СКОРОСТЕЙ, ЭЛЕКТРОМАГНИТНАЯ МУФТА, ЗУБЧАТОЕ КОЛЕСО, ПЕРЕДАТОЧНОЕ ОТНОШЕНИЕ, МОДУЛЬ

Спроектировать автоматическую коробку скоростей горизонтально- фрезерного станка.

Исходные данные:

Основной размер 200×800 – размер стола.

Знаменатель геометрической прогрессии:  ; ;

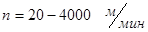

Предельные значения частот вращения шпинделя:  . .

Примечание АКС.

ВВЕДЕНИЕ

1. КИНЕМАТИЧЕСКИЙ РАСЧЁТ КОРОБКИ СКОРОСТЕЙ

1.1 Определение диапазона регулирования

1.2 Выбор структурной формулы коробки подач

2. ВЫБОР ПРЕДЕЛЬНЫХ РЕЖИМОВ РЕЗАНИЯ

2.1 Определение операций выполняемых на станке

2.2 Предварительное определение мощности электродвигателя

2.3 Выбор электродвигателя

3. РАССЧЕТ ЧИСЕЛ ЗУБЬЕВ ПЕРЕДАЧ

3.1 Определение чисел зубьев передач

3.2 Определение КПД коробки передач

4. КОНСТРУИРОВАНИЕ ВАЛОВ

4.1 Крутящие моменты на валах

4.2 Определение диаметров валов

4.3 Выбор материала для валов

5. Расчет передач

5.1 Назначение материала зубчатых колес

5.2 Проектный расчет

5.3 Определение основных параметров зацепления

Реклама

6. ПРОВЕРОЧНЫЙ РАСЧЕТ ШЕСТОГО ВАЛА

6.2 Эпюры изгибающих и крутящих моментов

6.3 Расчет вала на усталостную прочность

7. ВЫБОР И РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

7.1 Выбор шпоночных и шлицевых соединений

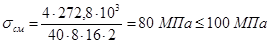

7.2 Расчет шпоночного соединения

8. ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ

8.1 Выбор подшипников

8.2 Проверочный расчет подшипников расчетного вала

9. ВЫБОР И РАСЧЕТ МУФТ

10. Разработка системы управления

11. ОПРЕДЕЛЕНИЕ СИСТЕМЫ СМАЗКИ

ЗАКЛЮЧЕНИЕ

ПЕРЕЧЕНЬ ССЫЛОК

Перед станкостроением всегда будет стоять задача – создание металлорежущих станков, отвечающих современным требованиям машиностроения. Следовательно, требуется создание станков высокой производительности, точности и экономичности.

В настоящее время наблюдается тенденция на повышение уровня автоматизации производственных процессов. В производство все более внедряется автоматизированное оборудование, работающее без непосредственного участия человека или значительно облегчающее труд рабочего. Это позволяет значительно сократить трудоемкость производственного процесса, снизить себестоимость выпускаемой продукции, увеличить производительность труда. Поэтому главная задача инженеров - разработка автоматизированного оборудования, расчет его основных узлов и агрегатов, выявление наиболее оптимальных технических решений и внедрение их в производство.

Целью данного курсового проекта является разработка автоматической коробки скоростей горизонтально – фрезерного станка, переключение передач в которой осуществляется при помощи электромагнитных муфт.

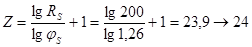

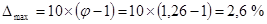

Определяем диапазон регулирования по формуле:

; ;

Определяем число ступеней коробки скоростей:

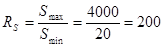

; ;

Выбираем структурные формулы по числу ступеней  и знаменателю геометрической прогрессии и знаменателю геометрической прогрессии  из [2, с. 24, табл. 5.1] заносим их в таблицу 1.1. из [2, с. 24, табл. 5.1] заносим их в таблицу 1.1.

Таблица 1.1 – Варианты коробок скоростей с заданными параметрами.

| Структурная формула |

Вид структуры |

Основные показатели привода |

| Кол-во зубчатых колес |

Кол-во валов |

Кол-во блоков шестерен |

Кол-во ступеней скорости |

Кол-во муфт |

| 3×(0+2+3×2) |

БШ-2 |

22 |

5 |

4 |

6 |

- |

| 2×2×(0+3+3) |

БШ-4 |

22 |

6 |

4 |

12 |

- |

| 2×(0+2×2+2×2×2) |

БШ-7 |

26 |

7 |

6 |

6 |

- |

Рисунок 1.1 – Структурная сетка вид ВШ-2.

Рисунок 1.2 – Структурная сетка вид БШ-7.

Рисунок 1.3 – Структурная сетка вид БШ-4.

Итак, выше приведены три варианта кинематической структуры коробки скоростей. Из всех вариантов кинематической структуры привода, дающих одно и то же число скоростей лучшим является тот, который имеет:

-Наименьшее количество зубчатых колес, валов, блоков колес, сцепных муфт.

-Меньшие диапазоны регулирования групп передач, что позволит избежать предельных значений частных передаточных отношений.

-Короткие кинематические цепи, повышенный КПД.

Таким образом, наилучшим из приведенных вариантов является первый.

Реклама

В соответствии со знаменателем прогрессии φ=1,26 выбираем стандартный ряд скоростей: 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000; 2500, 3150, 4000.

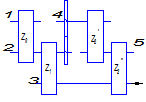

Рисунок 1.4 – Схема коробки скоростей БШ-2.

По данным таблицы 1.1 и рисунку 1.4 строим структурную сетку коробки скоростей. Исходя из условия минимизации металлоёмкости и габаритов, передаточные отношения в коробках скоростей ограничены условием  , следовательно, график будет иметь вид: , следовательно, график будет иметь вид:

Рисунок 1.5 – График скоростей.

На данном станке возможно выполнение следующих основных технологических операций:

- Фрезерование цилиндрическими фрезами плоскостей;

- Прорезание пазов и отрезка;

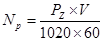

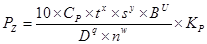

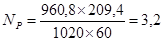

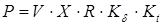

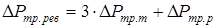

Предварительная мощность электродвигателя главного движения определяем по формуле:

, ,

где  – КПД цепи главного движения, – КПД цепи главного движения,  ; ;

– мощность резания: – мощность резания:

, ,

где  – значение сил резания, – значение сил резания,

, ,

где  , ,  , ,  , ,  , ,  , ,  , ,  – коэффициенты и показатели степени, выбираются по таблицам, приведенным в справочнике [1]. – коэффициенты и показатели степени, выбираются по таблицам, приведенным в справочнике [1].

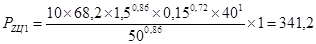

Для цилиндрических фрез:

, ,  , ,  , ,  , ,  , ,  , ,  . .

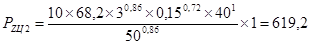

Для дисковых фрез:

, ,  , ,  , ,  , ,  , ,  , ,  . .

Назначим режимы резания для цилиндрического фрезерования. Подачу на зуб принимаем  , диаметр фрезы – минимальный , диаметр фрезы – минимальный  мм, ширину фрезеруемой детали – по ширине фрезы мм, ширину фрезеруемой детали – по ширине фрезы  мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем  для нескольких значений глубины резания для нескольких значений глубины резания  , ,  , ,  . .

Н; Н;

Н; Н;

Н. Н.

Для прорезания пазов подачу на зуб примем  , диаметр фрезы – минимальный , диаметр фрезы – минимальный  мм, ширину фрезы мм, ширину фрезы  мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем мм, частоту вращения опустим, так как показатель степени при ней равен 0. Посчитаем  для нескольких значений глубины резания для нескольких значений глубины резания  , ,  , ,  . .

Н; Н;

Н; Н;

Н. Н.

Рассчитаем мощность резания по наибольшей силе резания и скорости выбранной из первой четверти графика частот:

кВт; кВт;

кВт. кВт.

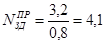

Выбираем асинхронный двигатель серии 4А, ближайший по мощности двигатель 4А112М4У3 с креплением на фланце, мощностью  кВт, частотой вращения кВт, частотой вращения  . .

Исходя из выбранных чисел зубьев и частоты двигателя, получаем необходимость постоянной передачи между двигателем и первым валом коробки. Это объясняется тем, что при данном знаменателе ряда φ=1,26, для получения заданных частот вращения выходного вала, необходимое число оборотов первого вала составляет  . .

Передаточное отношение  . .

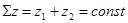

При определении чисел зубьев необходимо не только получить данное передаточное отношение  , но и обеспечить постоянную сумму зубьев на всех передачах в пределах двух валов: , но и обеспечить постоянную сумму зубьев на всех передачах в пределах двух валов:  . .

Решая систему уравнений:

; ;

Получаем

и и  . .

По данным формулам мы определяем числа зубьев, задавая определённое значение  и значение и значение  . Однако передаточные числа являются дробными и поэтому полученные значения . Однако передаточные числа являются дробными и поэтому полученные значения  приходится округлять, что влечёт за собой изменение значения приходится округлять, что влечёт за собой изменение значения  , которое может выйти за допустимые пределы. , которое может выйти за допустимые пределы.

В соответствии с этим, по полученным передаточным отношениям выбираем числа зубьев. Результаты выбора сведены в таблицу 3.1.

Таблица 3.1 – Числа зубьев зубчатых колёс коробки скоростей

| Передача, валы |

I-II |

II-III |

II-IV |

IV-V |

V-III |

| Передаточные отношения |

; ;

; ;

|

; ;

|

; ;

|

; ;

; ;

|

; ;

|

| Передаточные числа |

; ;

; ;

|

; ;

|

|

; ;

; ;

|

; ;

|

Числа зубьев  |

; ;

; ;

|

; ;

|

|

; ;

|

; ;

|

|

|

|

|

|

|

Согласно полученным данным проведем проверку частот вращения, погрешность между действительным и стандартным значениями  не должна превышать допустимое значение не должна превышать допустимое значение  . .

Погрешность сведена в таблицу 3.2.

Таблица 3.2 – Расчетные значения частот вращения и погрешность.

| № |

Стандартное значение частоты |

Расчетное значение частоты |

Погрешность, % |

| 1 |

20 |

20,5 |

2,5 |

| 2 |

25 |

25,5 |

2 |

| 3 |

31,5 |

32 |

1,5 |

| 4 |

40 |

40,5 |

1,25 |

| 5 |

50 |

51 |

2 |

| 6 |

63 |

64 |

1,6 |

| 7 |

80 |

82 |

2,5 |

| 8 |

100 |

102 |

2 |

| 9 |

125 |

127 |

1,6 |

| 10 |

160 |

162 |

1,25 |

| 11 |

200 |

204 |

2 |

| 12 |

250 |

256 |

2,4 |

| 13 |

315 |

319 |

1,26 |

| 14 |

400 |

405 |

1,25 |

| 15 |

500 |

512 |

2,4 |

| 16 |

630 |

639 |

1,43 |

| 17 |

800 |

811 |

1,38 |

| 18 |

1000 |

1021 |

2,1 |

| 19 |

1250 |

1259 |

0,72 |

| 20 |

1600 |

1600 |

0 |

| 21 |

2000 |

2032 |

1,6 |

| 22 |

2500 |

2519 |

0,72 |

| 23 |

3150 |

3200 |

1,58 |

| 24 |

4000 |

4064 |

1,6 |

полученные значения погрешностей не превышают допустимую, следовательно, расчет произведен правильно.

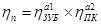

КПД коробки передач определяем по зависимости:

где  – кпд прямозубой цилиндрической зубчатой передачи, – кпд прямозубой цилиндрической зубчатой передачи,  ; ;

– кпд подшипников качения, – кпд подшипников качения,  ; ;

– число однотипных передач и подшипников. – число однотипных передач и подшипников.

. .

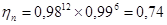

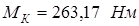

Расчетный крутящий момент на любом валу равен [4]:

где  – расчетная частота вращения вала. – расчетная частота вращения вала.

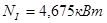

По рекомендации ЭНИМС в качестве расчетная частота вращения шпинделя применяется наибольшая из нижней трети общего количества частот вращения шпинделя ( ). ).

Расчетные крутящие моменты на валах определяются по их минимальным частотам вращения.

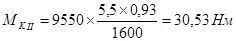

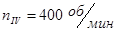

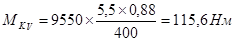

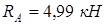

Крутящий момент на I валу ( ; ;  ) )

; ;

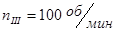

Крутящий момент на II валу ( ; ;  ) )

; ;

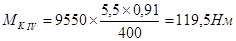

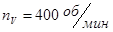

Крутящий момент на IV валу ( ; ;  ) )

; ;

Крутящий момент на V валу ( ; ;  ) )

; ;

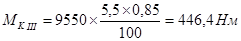

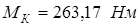

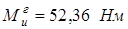

Крутящий момент на III валу ( ; ;  ) )

; ;

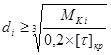

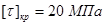

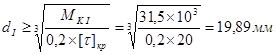

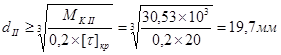

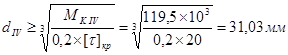

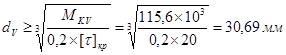

определим диаметры валов. Расчет ведется на кручение, по формуле [8]:

; ;

где  – крутящий момент; – крутящий момент;

– допустимое напряжение кручения, – допустимое напряжение кручения,

; ;

; ;

; ;

; ;

. .

Полученные значения округляем до ближайшего из стандартных значений ГОСТ 6636-69:

; ;  ; ;  ; ;  ; ;  . .

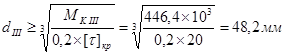

Назначаем для всех валов в качестве материала сталь 45, с термической обработкой нормализация.

Механические свойства стали 45, выбираем из таблицы 3.7 [8]:

; ;  ; ;  ; ;  . .

5

.Расчет передач

Так как к габаритам привода предъявляются жесткие требования, принимаем в качестве термической обработки – объемную закалку [5]. Твердость поверхности зубьев – HRC40…50.

Материал выбирается по таблице 2.2 [5] в зависимости от вида ТО.

Выбираем материал шестерни и колеса:

1) сталь 40Х ГОСТ 4543-71:  ; ;  ; ;  ; ;  ; ;  . .

2) сталь 40 ГОСТ 4543-71:  ; ;  ; ;  ; ;  ; ;  . .

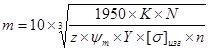

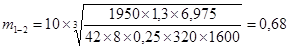

При расчёте зубчатых колёс коробки скоростей модуль рассчитывается для каждой из передач. Рассчитаем модуля передач по формуле:

; ;

где  МПа – допускаемые напряжения на изгиб; МПа – допускаемые напряжения на изгиб;

- коэффициент нагрузки; - коэффициент нагрузки;

– коэффициент формы зуба [5 с. 151]; – коэффициент формы зуба [5 с. 151];

– число зубьев меньшего колеса; – число зубьев меньшего колеса;

– мощность на валу меньшего колеса; – мощность на валу меньшего колеса;

– коэффициент ширины венца зубчатого колеса; – коэффициент ширины венца зубчатого колеса;

- частота вращения вала. - частота вращения вала.

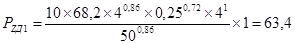

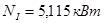

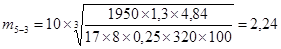

Расчет модуля передач, с первого на второй вал.

Для данной передачи: количество зубьев шестерни составляет  ; частота вращения вала ; частота вращения вала  ; мощность на валу ; мощность на валу  ; материал – сталь 40. ; материал – сталь 40.

мм; мм;

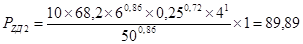

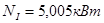

Расчет модуля передач, с второго на четвертый вал.

Для данной передачи: количество зубьев шестерни составляет  ; частота вращения вала ; частота вращения вала  ; мощность на валу ; мощность на валу  ; материал – сталь 40. ; материал – сталь 40.

мм; мм;

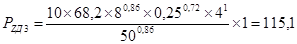

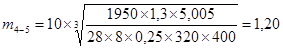

Расчет модуля передач, с четвертого на пятый вал.

Для данной передачи: количество зубьев шестерни составляет  ; частота вращения вала ; частота вращения вала  ; мощность на валу ; мощность на валу  ; материал – сталь 40. ; материал – сталь 40.

мм; мм;

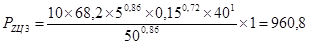

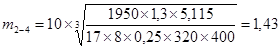

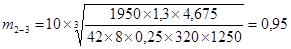

Расчет модуля передач, с пятого на третий вал.

Для данной передачи: количество зубьев шестерни составляет  ; частота вращения вала ; частота вращения вала  ; мощность на валу ; мощность на валу  ; материал – сталь 40. ; материал – сталь 40.

мм; мм;

Расчет модуля передач, с второго на третий вал.

Для данной передачи: количество зубьев шестерни составляет  ; частота вращения вала ; частота вращения вала  ; мощность на валу ; мощность на валу  ; материал – сталь 40. ; материал – сталь 40.

мм; мм;

Полученные значения модулей округляем до ближайшего большего, выбранного по стандартному ряду:

Принимаем  мм; мм;  мм; мм;  мм; мм;  мм; мм;  мм. мм.

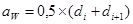

К основным параметрам зубчатых колес относятся модуль, межосевое расстояние, ширина зубчатых колес, диаметр делительной окружности, диаметр вершин зубьев и диаметр впадин зубьев[5].

Диаметр делительной окружности:  ; ;

Диаметр окружности вершин:  ; ;

Диаметр окружности впадин:  ; ;

Межосевое расстояние:  ; ;

Ширина зубчатого венца:  . .

Таблица 5.1 – Основные размеры зацепления

| Передача |

Модуль |

, ,

мм

|

, ,

мм

|

, ,

мм

|

, ,

мм

|

, ,

мм

|

I-II;

II-IV;

IV-V;

II-III.

|

47/37 |

2 |

84 |

94 |

89 |

98 |

16 |

| 74 |

69 |

78 |

16 |

| 28/56 |

56 |

51 |

60 |

16 |

| 112 |

107 |

116 |

16 |

| 17/67 |

34 |

29 |

38 |

16 |

| 134 |

129 |

138 |

16 |

| 42/42 |

84 |

79 |

88 |

16 |

| 84 |

79 |

88 |

16 |

| V-III |

17/67 |

2,5 |

105 |

42,5 |

36,25 |

47,5 |

24 |

| 167,5 |

161,25 |

172,5 |

24 |

| 56/28 |

140 |

133,75 |

145 |

24 |

| 70 |

63,75 |

75 |

24 |

6

.ПРОВЕРОЧНЫЙ РАСЧЕТ ШЕСТОГО ВАЛА

6.1 Определение нагрузок действующих на вал

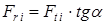

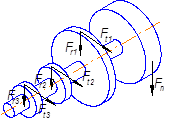

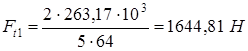

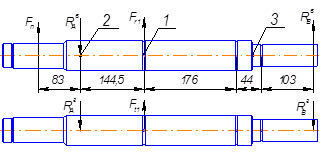

Нагрузки, действующие со стороны цилиндрических передач (рисунок 4):

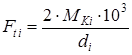

Окружная сила

где  – диаметр делительной окружности шестерни. – диаметр делительной окружности шестерни.

Радиальная сила

Рисунок 6.1 – Силы в цилиндрических передачах

Первая передача

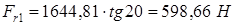

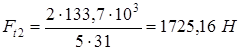

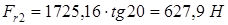

; ;

; ;

Вторая передача

; ;

; ;

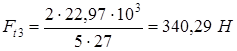

Третья передача

; ;

; ;

Рассмотрим вала (рисунок 6.1) в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная и окружная силы.

Рисунок 5 – Схема нагружения вала

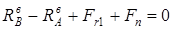

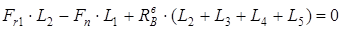

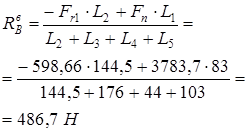

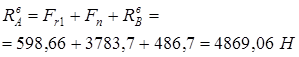

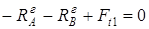

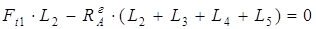

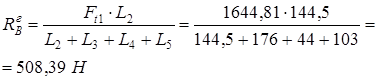

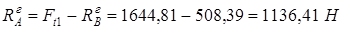

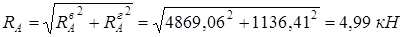

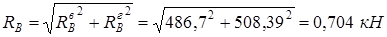

Составим уравнение равновесия вала в вертикальной плоскости.

Составим уравнение равновесия вала в горизонтальной плоскости.

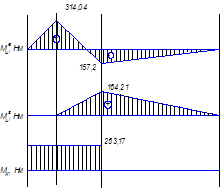

По найденным реакциям строим эпюру изгибающих и крутящих моментов (рисунок 6.2)

Определение полной реакции в опорах:

Рисунок 6.2 – Эпюры изгибающих и крутящих моментов

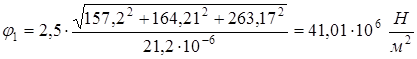

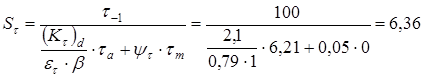

Целью расчета является определение запаса усталостной прочности и сравнение его с допускаемым запасом.

Расчет на усталостную прочность проводится по опасному сечению. Опасными сечениями является участок вала: под колесом , под подшипниками и участок вала с уступом.

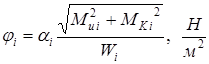

Определим критерий безопасности по формуле:

где  и и  – соответственно изгибающий и крутящий моменты в сечении; – соответственно изгибающий и крутящий моменты в сечении;

– коэффициент, выбирается по таблице 6.1 [8]; – коэффициент, выбирается по таблице 6.1 [8];

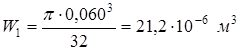

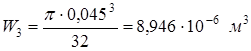

– осевой момент сопротивления, – осевой момент сопротивления,

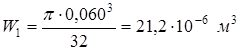

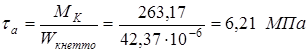

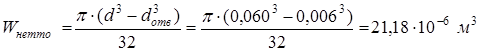

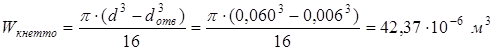

1) Участок вала под колесом:

; ;

; ;

; ;

; ;

; ;

. .

2) Участок вала под подшипником:

; ;

; ;

; ;

; ;

; ;

3) Участок вала с уступом:

; ;

; ;

; ;

; ;

; ;

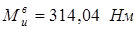

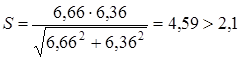

Наиболее опасный участок под подшипником, т.к.  . Дальнейший расчет проводим на этом участке. . Дальнейший расчет проводим на этом участке.

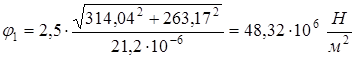

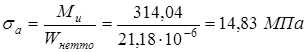

Амплитудные и постоянные составляющие напряжений изгиба и кручения определяем по формулам:

; ;

; ;

где  и и  – соответственно изгибающий и крутящий моменты в рассматриваемом сечении вала; – соответственно изгибающий и крутящий моменты в рассматриваемом сечении вала;

, ,  – моменты сопротивления сечения изгибу и кручению, – моменты сопротивления сечения изгибу и кручению,

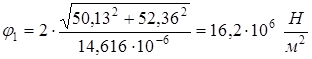

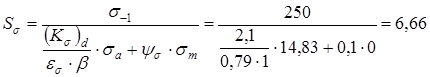

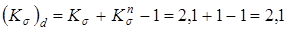

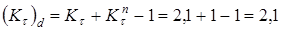

Коэффициенты запаса усталостной прочности по нормальным и касательным напряжениям:

где  и и  – пределы выносливости при изгибе и кручении [8, табл. 3.7]; – пределы выносливости при изгибе и кручении [8, табл. 3.7];

и и  – коэффициенты, учитывающие влияние абсолютных размеров вала [8, табл. 6.3], – коэффициенты, учитывающие влияние абсолютных размеров вала [8, табл. 6.3],  ; ;

и и – коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности, – коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности,

и и  – эффективные коэффициенты концентрации напряжений [8, табл. 6.5-6.6], – эффективные коэффициенты концентрации напряжений [8, табл. 6.5-6.6],  ; ; ; ;

и и  – коэффициенты влияния шероховатости поверхности [8, табл. 6.4] – коэффициенты влияния шероховатости поверхности [8, табл. 6.4]

– коэффициент упрочнения валов [8, табл. 6.9], – коэффициент упрочнения валов [8, табл. 6.9],  ; ;

и и  – коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений. [8, табл. 6.8], – коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений. [8, табл. 6.8],  ; ;  . .

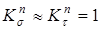

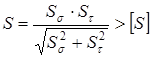

Общий запас прочности по пределу выносливости для валов из пластичных материалов определяют по формуле:

где  – допускаемый запас прочности, – допускаемый запас прочности,  . .

7

.ВЫБОР И РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

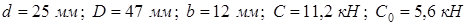

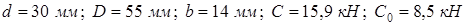

Первый вал

1) Шпоночное соединение колеса с валом.

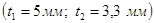

Шпонка  ГОСТ 23360-78 ГОСТ 23360-78

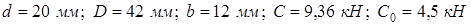

Второй вал

2) Шпоночное соединение колеса с валом.

Шпонка  ГОСТ 23360-78 ГОСТ 23360-78

Второй вал

3) Шпоночное соединение, колеса с валом.

Шпонка   ГОСТ 23360-78 ГОСТ 23360-78

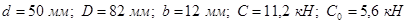

Третий вал

1) Шпоночное соединение муфты с валом.

Шпонка   ГОСТ 23360-78 ГОСТ 23360-78

Третий вал

1) Шпоночное соединение муфты с валом.

Шпонка   ГОСТ 23360-78 ГОСТ 23360-78

7.2 Расчет шпоночного соединения

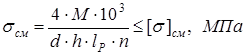

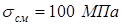

Выбранная шпонка проверяется на смятие, по формуле:

где  – вращательный момент, передаваемый шпонкой; – вращательный момент, передаваемый шпонкой;

– диаметр вала; – диаметр вала;

– высота шпонки; – высота шпонки;

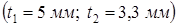

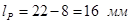

– рабочая длина шпонки, – рабочая длина шпонки,  ; ;

– количество шпонок; – количество шпонок;

– допускаемое напряжение смятия, – допускаемое напряжение смятия,  . .

Пример: Шпонка   ГОСТ 23360-78 ГОСТ 23360-78

8

. ВЫБОР И РАСЧЕТ ПОДШИПНИКОВ

Подшипники выбираем, пользуясь справочником [9].

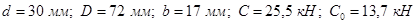

Первый вал

Радиальный шариковый подшипник ГОСТ 8338 – 75.

105:

Второй вал

Радиальный шариковый подшипник ГОСТ 27365 – 87.

104:

Третий вал

Радиальный шариковый подшипник ГОСТ 8338 – 75.

110:

Четвертый вал

Радиальный шариковый подшипник ГОСТ 8338 – 75.

106:

Пятый вал

Радиальный шариковый подшипник ГОСТ 8338 – 75.

207:

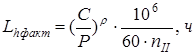

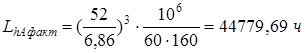

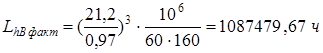

Основным расчетным параметром, который определяет работоспособность подшипниковой опоры, является долговечность подшипника, определяемая по формуле [8]:

где  – динамическая грузоподъемность; – динамическая грузоподъемность;

– коэффициент формы тела качения, – коэффициент формы тела качения,  ; ;

– частота вращения подвижного кольца; – частота вращения подвижного кольца;

– приведенная нагрузка, – приведенная нагрузка,

– коэффициент кольца, – коэффициент кольца,  ; ;

– коэффициент безопасности, из таблицы 8.1 [8] – коэффициент безопасности, из таблицы 8.1 [8]  ; ;

– коэффициент температурного режима, из таблицы 8.2 [8] – коэффициент температурного режима, из таблицы 8.2 [8]  ; ;

, ,  – коэффициент приведения( – коэффициент приведения( , ,  ); );

– радиальная и осевая нагрузка на подшипники: – радиальная и осевая нагрузка на подшипники:

, ,  – с.м. пункт 6.2; – с.м. пункт 6.2;

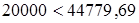

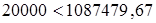

Для проверки правильности выбора подшипника, необходимо чтобы выполнялось условие

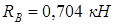

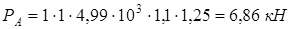

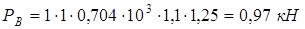

Опора А:

Опора В:

Выбранный подшипник удовлетворяет условию.

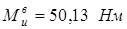

При выборе, муфта должна удовлетворять пяти условиям [3].

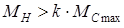

1. Номинальный передаваемый момент муфты  должен быть больше максимального приведенного к ней статического момента нагрузки должен быть больше максимального приведенного к ней статического момента нагрузки  : :

, ,

где  – коэффициент запаса, – коэффициент запаса,  . .

2. Вращающий момент муфты  должен быть больше максимального приведенного к муфте момента трогания механизма должен быть больше максимального приведенного к муфте момента трогания механизма  , т.е. , т.е.  . .

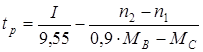

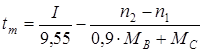

3. Муфта должна обеспечивать заданные для механизма длительность разгона  , торможения , торможения  и реверса и реверса  . .

, ,

, ,

, ,

где  – приведенный момент инерции, – приведенный момент инерции,  ; ;

– частоты вращения, – частоты вращения,  ; ;

– моменты вращения и сопротивления движения, – моменты вращения и сопротивления движения,  . .

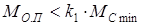

4. Остаточный передаваемый момент  должен быть меньше приведенного к валу муфты минимального момента сопротивления механизма должен быть меньше приведенного к валу муфты минимального момента сопротивления механизма  при движении на холостом ходу, т.е. при движении на холостом ходу, т.е.  , где , где  . .

5. Средняя мощность потерь  должны быть меньше мощности допустимых потерь должны быть меньше мощности допустимых потерь  для выбираемой муфты. для выбираемой муфты.

, ,

где  – потери на трение; – потери на трение;  – потери холостого хода; – потери холостого хода;  – относительная продолжительность включения муфты, %; – относительная продолжительность включения муфты, %;  – джоулевы потери в обмотке муфты. Потери на трение при разгоне – джоулевы потери в обмотке муфты. Потери на трение при разгоне

, ,

где  – число включений муфты в течение часа. – число включений муфты в течение часа.

Потери на трение при торможении

Потери на трение при реверсе

. .

Потери холостого хода:  , где , где  – относительная частота вращения дисков при отключенной муфте. – относительная частота вращения дисков при отключенной муфте.

10

.Разработка системы управления

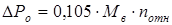

Для управления коробкой скоростей станка с ЧПУ применяются контактные электромагнитные муфты ЭМ…2 и бесконтактные электромагнитные муфты ЭМ…4. Применение таких муфт позволяет осуществлять переключение передач во время работы станка, как в холостом режиме работы, так и под нагрузкой [3]. Для питания электромагнитных муфт обычно применяются селеновые выпрямители. На рисунке 8 показана система питания группы электромагнитных муфт. Муфты включают и отключают по посредством управляющих контактов УК1, УК2 и т. д. При отключении муфты исчезающее магнитное поле наводит в её катушке э. д. с. Большой величины. Она может вызвать пробой изоляции катушки. Чтобы понизить э. д. с. нужно замедлить уменьшение магнитного поля. Это достигается применением резисторов R1, R2. Э. д. с. самоиндукции направлена в сторону убывающего тока; под ее действием по замкнутому через резистор контуру будет некоторое время протекать затухающий ток, который замедлит изменение магнитного потока и уменьшит величину э. д. с. Часто применяют вентили В1, В2. Они не пропускают тока через разрядные резисторы R1, R2, когда муфты включены, и в это время не будет потерь энергии в резисторах.

Рисунок 8 – Схема питания электромагнитных муфт

11

. ОПРЕДЕЛЕНИЕ СИСТЕМЫ СМАЗКИ

Смазочная система станка служит для подачи смазочного материала ко всем трущимся поверхностям.

Существует несколько схем подвода смазочного материала к трущимся поверхностям.

Индивидуальная схема служит для подвода смазочного материала к одной смазочной точке, централизованная к нескольким точкам. В нераздельной схеме нагнетательное устройство присоединено к смазочной точке постоянно, в раздельной оно подключается только на время подачи смазочного материала. В проточной системе жидкий или пластичный материал используется один раз. В циркуляционной системе жидкий материал подается повторно. В системах дроссельного дозирования объем смазочного материала, подаваемого к смазочной точке, регулируется дросселем. В системах объемного дозирования могут регулироваться не только доза, но и частота подачи. В комбинированных системах могут быть предусмотрены объемное и дроссельное регулирование. Системы с жидким смазочным материалом в зависимости от способа его подачи к поверхностям трения могут быть разбрызгивающими, струйными, капельными, аэрозольными [3].

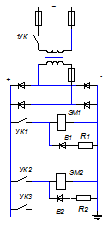

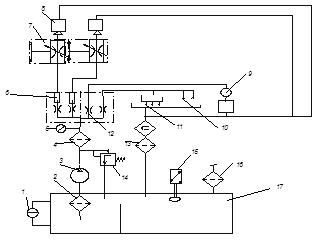

Для смазки данного станка принимаем комбинированную смазочную систему, которая состоит, из централизованной импульсной системы. Смазочный материал подается к каналам расположенных в нутрии валов под давлением, при этом происходит смазывание подшипников и охлаждение электромагнитных муфт. Смазка зубчатых передач осуществляется аэрозольным методом. Схема импульсной системы приведена на рисунке 9 состоящая из: 1 – указатель уровня смазочного материала; 2 – приемный фильтр; 3 – насос; 4 – фильтр напорной магистрали; 5 – манометр; 6 – смазочный дроссельный блок с ротаметрическими указателями; 7 – реле расхода смазочного материала; 8 – точки смазывания; 9 – указатель потока; 10 – точки смазывания с форсункой; 11 – точки смазывания; 12 – смазочный дроссельный блок; 13 – сливной магнитосетчатый фильтр; 14 – предохранительный клапан;15 – реле уровня; 16 – фильтр; 17 – резервуар.

Рисунок 9 – Схема импульсной централизованной смазочной системы

ЗАКЛЮЧЕНИЕ

В результате проделанной работы был произведен расчет коробки скоростей токарно-револьверного станка, выбор и расчет параметров отдельных ее элементов: электромагнитных муфт, обеспечивающих автоматическое переключение передач коробки; подшипников качения, служащих опорами валов и зубчатых колес; системы смазки и смазочного материала, обеспечивающих непрерывный подвод смазочного материала ко всем механизмам станка. Были разработаны компоновочная схема и чертеж коробки скоростей с указанием его основных элементов.

Выполнен чертеж общего вида токарно-револьверного станка модели 1Н318, где указаны его основные элементы, а также схематически показаны структурная сетка, график частот вращения и кинематическая схема проектируемой коробки скоростей.

П

ЕРЕЧЕНЬ ССЫЛОК

1. Справочник технолога машиностроителя. В 2-х т. Т.2/ Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1985. – 496 с.

2. Методические указания к курсовому проекту по курсу "Металлорежущие станки и промышленные роботы" (для студентов специальности 0501) / Сост.: Ю.А. Сапронов, В.Г. Кочергин, Н.В. Вяльцев, А.Е. Горша. – Донецк: ДПИ, 1987. – 48 с.

3. Кочергин А.И. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. пособие для вузов. – Мин.: Выш. шк., 1991. – 382 с.

4. Методичні вказівки до виконання курсового проекту з деталей машин. "Вибір електродвигуна та визначення вихідних даних для розрахунку приводу" (длястудентів напрямку "Інженерна механіка")./ Автори:Оніщенко В.П., Ісадченко В.С., Недосекін В.Б., – Донецьк: ДонНТУ, 2005. – 36 с.

5. Методичні вказівкидовиконаннякурсового проектуздеталеймашин.Розділ 2 "Проектування зубчастих черв'ячних передач" (для студентів напрямку "Інженерна механіка"). / Автори: В.П. Блескун, С.Л. Сулійманов.– Донецьк.: ДонНТУ, 2005. – 48 с.

6. Решетов Д.Н. Детали машин: Учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, 1989. – 496 с.

7. Проектирование механических передач: Учебно-справочное пособие для вузов /С.А. Чернавский, Г.А. Снесарев, Б.С. Козинцов и др. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1984. – 560 с.

8. Методичнівказівкидо виконаннякурсового проекту здеталей машин. Розділ 3. Проектування валів та їх опор на подшипниках кочення (для студентів напрямку "Інженерна механіка)/ Автори: О.В. Деркач, О.В. Лукічов, В.Б. Недосєкин, Проскуряков С.В. – Донецьк: ДонНТУ, 2005. - 106 с.

9. Подшипники качения: Справочник/ Под. ред. В.Н. Нарышкина и Р.В. Коросташевского. - М.: Машиностроение, 1984 - 280с.

10. Методичні вказівки до виконання курсового проекту з деталей машин. Конструювання муфт і корпусів (для студентів напрямку "Інженерна механіка") / Сост. : В.С. Ісадченко, П.М. Матеко, В.О. Голдоб.н. – Донецьк: ДонНТУ, 2005. – 40 с.

|