ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К РАСЧЕТНОМУ ЗАДАНИЮ

«Расчет основных механизмов

двухстоечного электромеханического подъемника»

Оглавление

1. Устройство и принцип работы винтового электромеханического подъёмника

2. Расчет силовой винтовой передачи

3. Расчет опорных роликов

4. Проверка на прочность поперечной балки

5. Расчет на прочность кронштейна поперечной балки

6. Расчет на прочность сварного шва

7. Определение параметров электродвигателя (мотора-редуктора)

8. Расчет стоимости подъемника

Литература

1. Устройство и принцип работы винтового электромеханического подъёмника

Рассмотрим устройство 2-стоечного напольного подъемника (рис. 1). Он состоит из двух коробчатых стоек и поперечины 2. В каждой стойке размещен винт 3, по которому перемещается грузоподъемная балка 4 с раздвижными подхватами 5. Ходовые винты приводятся во вращение от электродвигателя 6 через редуктор 7, установленный на одной из стоек. Вращение на другой винт передается с помощью цепной передачи 8, смонтированной внутри поперечины 2.

Подъемник крепится к полу анкерными болтами 9. Упорные ролики 10 освобождают винт от изгибающих усилий.

Рисунок 1 – Винтовой электромеханический подъемник.

2. Расчет силовой винтовой передачи

Средний диаметр винта и гайки:

d2

= √(Q/π*

k1*

k2*

[q]), (1)

где Q – вес, приходящийся на каждую стойку,

k1

- отношение веса гайки h к среднему диаметру резьбы, принимаем

k1

= h/d2

= 1,6

k2

– коэффициент, зависящий от вида резьбы, для трапецеидальной резьбы k2

= 0,5

[q] – допускаемое давление для резьбы, [q] = 10 МПа.

С учетом запаса прочности, необходимого для ходового винта подъемника, принимаем трапецеидальную однозаходную правую резьбу с диаметром d2

= 34мм и шагом h = 3 мм.

Принимаем материал винтовой коры:

для винта – Сталь 45;

для гайки – Бр ОЦС-6-6-3.

Проверяем условие самоторможения винта:

L< ρ, (2)

где L – угол подъема винтовой линии,

ρ – угол трения, для винтовой пары сталь-бронза ρ = 4º.

L = arctg (p/(π *

dcp

), (3)

где р – шаг резьбы, р = 3 мм.

L = arctg (3/(3,14 *

34)) = 1,6º,

так как 1,6º<4º, то условие самоторможения выполняется.

Коэффициент полезного действия винтовой пары

Реклама

η = tgL/tg (L + ρ), (4)

η = tg 1,6/tg (1,6 + 4) = 0,4

Выполним проверку винта на прочность с учетом совместного действия деформации сжатия и кручения. Условие прочности:

σпр

<

[σ], (5)

где σпр

– приведенное напряжение от действия деформации сжатия и кручения

[σ] – допускаемое напряжение.

σпр

= √(σсж

2

+4τ2

), (6)

где σсж

– напряжение сжатия,

τ – касательное напряжение.

σсж

= 4Q/(π*

d2

2

) , (7)

Q = dcp

2

*

π*

k1*

k2*

[q] = 0,0342

*

3,14*

1,6*

0,5*

10*

106

=22940 кН

σсж

= 4 *

22940/3,14*

0,0342

= 32*

106

Па = 32 МПа,

τ = Мкр

/Wр

,

где Мкр

– крутящий момент, прилагаемый к винту,

Wр

– полярный момент сопротивления

Мкр

= 0,5*

Q*

d2

2

*

tg(L+ρ)+Мп

, (9)

где Мп

– момент трения на опорах винта

Мп

= 0,25*

d2*

Q*

f0

, (10)

где f0

– коэффициент трения в подшипниках, f0

=0,01

Мп

= 0,25*

0,034*

22940*

0,01 = 2468 Н*

м

Мкр

= 0,5*

22940*

0,0342

*

tg(1,6+4)+2468 = 2516 Н*

м,

Wp

= π*

dв

3

/16 , (11)

dв

= d2

-H1

-ac

, (12)

где Н1

– высота профиля, Н1

=1,5 мм,

aс

– зазор по вершине резьбы, aс

= 0,25.

dв

= 34-1,5-0,25=32,25 мм

Wр = 3,14*

0,032253

/16 = 6,6*

10-6

мм3

τ = 2516/6,6*

10-6

= 38,1 МПа

σпр

= √(322

+4*38,12

)=82,6 МПа,

σпр

= 82,6 МПа < [σ] = 160 МПа,

следовательно, условие прочности выполняется.

Далее выполняем проверочный расчет винта на продольный изгиб по внутреннему сечению.

Гибкость стержня

λ = μ*

l/τmin

, (13)

где μ – коэффициент приведенной длины стержня,

l – длина стержня, l = 1,5м,

τmin

– минимальный радиус инерции рассчитываемого сечения стержня.

μ = μ1*

μ2 ,

(14)

где μ1

– коэффициент, учитывающий способ заделки концов стержня, μ1

= 0,7;

μ2

– коэффициент, учитывающий изменение формы стержня по длине,

μ2

= 1

μ = 0,7*

1=0,7

τmin

= dmin

/4 , (15)

dmin

– минимальный диаметр стержня, который равен внутреннему диаметру резьбы, dmin

=32,25 мм.

τmin

= 32,25/4 = 8,06 мм.

λ = 0,7*

1,5/8,06 = 130

Определяем по таблице коэффициент уменьшения допускаемого напряжения при продольном изгибе, при λ =130 для материала Сталь 45 φ=0,33

Допускаемое напряжение при расчете на устойчивость

[σу

] = φ*

[σ] , (16)

[σу

] = 0,33*

160 = 52,8 МПа

Реклама

Запас устойчивости

nу

= [σу

]/σсж

, (17)

nу

= 52,8/32 = 1,65

так как nу

= 1,65 больше требуемого nу

= 1, то запас устойчивости достаточен.

Необходимое число витков резьбы в гайке

Z = 4*

Q/(π*

[g]*

(dн

2

– dв

2

)), (18)

где [g] – допускаемое удельное давление в сопряжении винт-гайка, для пары сталь-бронза принимаем [g] = 12 МПа,

dн

– наружный диаметр винта,

dв

– внутренний диаметр винта.

Z = 4*

22940/(3,14*

12*

(0,0342

– 0,032252

)) = 27

Высота гайки

h = p*

z = 3*27 = 81 мм

Наружный диаметр гайки

Dн

= √((4*

Q*

k/(π*

[σp

]))+dн

2

, (19)

где k – коэффициент запаса прочности, k=1,5,

[σр

] – допустимое напряжение в гайке на растяжение, [σp

] = 40 МПа.

Dн

= √((4*

22940*

1,5/(3,14*

40))+32,252

= 69,5 мм.

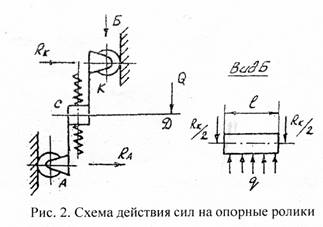

3. Расчет опорных роликов

Нагрузка на один винт подъемника

Q = Ga

*

Kp

/n , (20)

где Ga

– сила веса автомобиля, Gа

= 38200 Н,

Кр

– коэффициент неравномерности распределения силы веса по стойкам, Кр

= 1,2.

Q = 38200*1,2/2 = 22940 Н.

Длина плеча подхвата

СD = 0,25*B + L(21)

B – ширина автомобиля, В=1,5м,

L – запас по ширине на сторону, L=0,25…0,4м.

СD = 0,25*1,5 + 0,3 = 0,68м

АК=(0,3…0,5)*

СD = 0,27м (22)

СК=(0,5…0,1)*

АК = 0,08 м (23)

Силы, действующие на ролики, определяют исходя из системы уравнений

Σ Ма

= Rk

*

АК – Q*

CD

Σ X = Ra

– Rk

= 0 (24)

Откуда

Rk

= Q*

CD/АК = 22940*

0,68/0,27 = 57724 Н (25)

Контактные поверхности роликов подвергаются термообработке.

Рассчитаем ролики по контактным напряжениям. Условие прочности:

[σk

] <

0,418 √(q*

Eпр

/rпр

) , (26)

где Епр

– приведенный модуль упругости,

rпр

– приведенный радиус кривизны,

q – распределенная нагрузка

Так как ролик и направляющая изготовлены из одного материала, то

Е1

= Е2

= Епр

= 2*

105

МПа , (27)

1/ρпр

=1/r1

+ 1/r2

(28)

r1

– радиус ролика, диаметр роликов примем d=0,06м, тогда r1

=0,03м,

r2

– радиус направляющей, r2

=∞

1/ρпр

=1/r1

= 1/0,03 = 33,3

После подстановки полученных результатов в уравнение (26) получим

q<

(([σk

]*

d)/(2*

0,174*

E*

S)) , (29)

где S – коэффициент запаса, S = 1,2…1,3,

[σk

] – допускаемые напряжения при объемной закалке,

[σk

] = 2,8*

σт

= 2,8*

650 = 1820 МПа (30)

q<

(((1820*

106

)2

*

0,034)/(2*

0,174*

2*

1011

*

1,2))

q<

1348439

Длина ролика

l = Rк

/q , (31)

l = 57724/1348439 = 0,04 м

Ролики в процессе качения по направляющим создают дополнительное усилие в винте

Qg

= Rk

*

f*

z , (32)

где f – коэффициент трения качения, f=0,01,

z – Число роликов в стойке, z = 2

Qg

= 57724*

0,01*

2 = 1154 Н

Уточненное усилие на винте

Qу

= Q + Qg

, (33)

Qу

= 37670 + 1154 = 39354 Н.

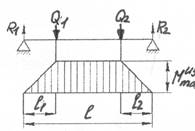

4. Проверка на прочность поперечной балки

Поперечная балка испытывает деформацию изгиба. Выполним ее проверку на прочность. Проверку производим по условию

σmax

=Mmax

изг

/Wz

<

[σ] , (34)

σmax

– максимальное напряжение изгиба в балке, МПа,

Mmax

изг

– максимальный изгибающий момент,

Wz

– осевой момент сопротивления поперечного сечения,

[σ] – допускаемое напряжение изгиба, для материала Сталь 3

[σ]=120МПа.

Рисунок 3 – Расчетная схема для проверки на прочность поперечной балки.

Mmax

изг

= R1*

l1

, (35)

Величину реакции R1

найдем из системы двух уравнений

R1

+ R2

= Q

R1*

l1

= R2*

l2

, (36)

Решая систему уравнений, получим

R1

= Q*

l1

/(l1

+l2

) , (37)

R1

= 11460 Н

Mmax

изг

= 11460*0,015 = 114,6 Н*м

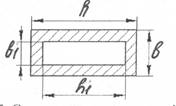

Wz

= (b*

h2

– b*

h1

2

)/6, (38)

h, h1

,b,b1

– размеры поперечного сечении балки.

Рисунок 4 – Схема сечения поперечной балки

| h |

0,024 |

| h1 |

0,02 |

| b |

0,014 |

| b1 |

0,01 |

Wz

= (0,0242

*

0,02 – 0,0142

*

0,01)/6 = 4,1*

10-6 м3

σmax

= 114,6/4,1*

10-6

= 28 МПа <

[σ] = 120 МПа

следовательно, условие прочности выполняется

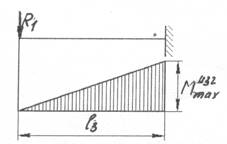

5. Расчет на прочность кронштейна поперечной балки

Кронштейн поперечной балки испытывает деформацию изгиба. Проверку на прочность производим по условию

σmax

=Mmax

изг

/Wz

<

[σ] , (39)

σmax

– максимальное напряжение изгиба в балке, МПа,

Mmax

изг

– максимальный изгибающий момент,

Wz

– осевой момент сопротивления поперечного сечения,

[σ] – допускаемое напряжение изгиба, для материала Сталь 3

[σ]=120МПа.

Рисунок 5 - Расчетная схема для проверки на прочность кронштейна поперечной балки.

Mmax

изг

= R1*

l3

, (35)

примем l3

= 0,013 м

Mmax

изг

= 11460*

0,025 = 147 Н*

м

Wz

= h2

*

b/6 , (36)

Wz

= 0,0162

*

0,008/6=1,3*

10-6

м3

σmax

=147/1,3*

10-6

= 114,6 МПа <

[σ] = 120 МПа

следовательно, условие прочности не выполняется

6. Расчет на прочность сварного шва

При сварке проектируемой грузовой платформы используем угловые швы. Рассчитаем их на срез по сечению, проходящему через биссектрису прямого угла по формуле

r = P / (0,7*

K*

L) <

[τcp

] , (37)

Р – усилие в соединении,

К – величина катета углового шва,

L – общая длина рассчитываемого шва,

[τcp

] – допускаемое напряжение при срезе

Р = k*

Q = 10*

22940 = 229400 Н, (38)

[τcp

] = 0,6*

[σp

] = 120 МПа , (39)

τ = 229400 / (0,7*

0,005*

1,5) = 43,7 <

[τcp

]

следовательно, условие прочности сварного шва выполняется

7. Определение параметров электродвигателя (мотора-редуктора)

Принимаем скорость подъема U= 1,2 м/мин.

Частота вращения винта

n = U/p , (40)

n = 1,2/0,003 = 400 об/мин

принимаем n = 315 об/мин

Передаточное число от электродвигателя к винту

i = nдв

/n, (41)

i = 1500/315 = 4,76

Требуемая мощность двигателя

Nдв

= Nм

/ηобщ

, (42)

где Nм – требуемая мощность для подъема груза

ηобщ

– общий КПД привода.

Nм

= V*

Fa

, (43)

где V – скорость подъема груза, V=1,2м/мин=0,02м/с,

Fa

– вес автомобиля, Fa

=38200 Н.

Nм

= 0,02*

38200 = 764 Вт

ηобщ

= ηпод.к*

ηв-г*

ηред*

ηцеп.п

, (44)

где ηпод.к

– КПД подшипников качения,

ηв-г

– КПД самотормозящейся передачи винт-гайка,

ηред

– КПД редуктора,

ηцеп.п

– КПД цепной передачи

ηобщ

= 0,98*

0,4*

0,96*

0,95 = 0,36

Nдв

= 764 / 0,36 = 2122 Н

Принимаем электродвигатель асинхронный короткозамкнутый трехфазный 4АМ90L4У3, у которого nном

= 1425 об/мин, Nном

= 2,2 кВт.

Уточняем передаточное число

i = 1425/315 = 4,52

Выбираем мотор-редуктор МР1-315-16, у которого максимальная допускаемая мощность 18,5 кВт, частота вращения входного вала 1500 об/мин, частота вращения выходного вала 315 об/мин.

8. Расчет стоимости подъемника

Затраты на изготовление изделия

Зпр

= Зн

+ Зпс

+ Зон

+ Зпок

, (45)

где Зн

– затраты на изготовление нестандартных деталей,

Зпс

– заработная плата производственных рабочих,

Зон

– общепроизводственные накладные расходы,

Зпок

– затраты на приобретение стандартных деталей.

Зн

= Зпо

+ Зм

, (46)

где Зпо

– заработная плата производственных рабочих, занятых на изготовлении нестандартных деталей,

Зм

– стоимость материала заготовок.

Зпо

= Тд*

Ис*

Кд

, (47)

где Тд

– средняя трудоемкость изготовления нестандартных деталей,

Ис

– среднечасовая ставка производственных рабочих, Ис

=30руб/ч,

Кд

– коэффициент, учитывающий начисления к основной заработной плате, Кд

=1,38.

Зпо

= 20*

30*

1,38 = 828 руб

Зм

= Цм *

Qз

, (48)

где Цм

– цена 1кг материала заготовки, Цм

=350руб/кг,

Qз

– общая масса материала заготовок, Qз

= 1,4 кг

Зм

= 350*

1,4 = 490 руб.

Зн

= 828 + 490 = 1318 руб.

Зпс

= Тс *

Ис *

Кд

, (49)

где Тс

– трудоемкость сборки изделия

Зпс

= 18 *

30 *

1,38 = 746 руб

Зон

= (Зф *

Зоб

)/100 , (50)

где Зф

– фонд заработной платы,

Зоб

– процент накладных расходов, Зоб

=30%

Зон

= (1318+746)*

30/100 = 619 руб.

Зпр

= 1318+764+619 = 2682 руб.

Литература

1. Карнаухов И. Е. Детали машин, подъемно-транспортные машины и основы конструирования. – М.: ВСХИЗО, 1992.

2. Хакимов Р. Т. Расчет основных механизмов электромеханического подъемника. – С-Пб.: СПбГАУ, 2007.

3. Федоренко В. А., Шошин А. И. Справочник по машиностроительному черчению. – Л.: Машиностроение, 1992.

4. Аверьянова Г, А. Расчеты на прочность, жесткость и устойчивость деталей машин. – Великие Луки: ВГСХА, 1995.

5. Отраслевой каталог/НПО «Редуктор». – М.: ВНИИТЭМР,1969.

|