План

Введение

1 Описание назначения детали

2 Определение и характеристика заданного типа производства

3 Технические условия на материал

4 Определение КИМ

5 Расчёт припусков

6 Разработка технологического процесса изготовления детали

7 Технические характеристики оборудования

8 Выбор и обоснование РТК на токарную операцию

9 Расчёт режимов резания

10 Определение штучного и подготовительно заключительного времени

11 Разработка мероприятий по охране труда

12 Управляющая программа на токарную операцию

13 Спецификация для РТК

Перечень использованной литературы

Введение

Современное машиностроение отличается интенсивным расширением многообразия выпускаемой продукции. Одновременно происходит сокращение продолжительности цикла выпуска изделий одного вида. Объем выпуска продукции, как и прежде, изменяются в широком диапазоне- от единичных образцов до массового производства. Однако преобладающим начинает становится мелко- и среднесерийное производство. Развитие объектов машиностроительного производства (автомобилей, тракторов, станков, локомотивов и пр.) характеризуется интенсивным ростом сложности машин и ужесточением требований к их качеству.

За последние 25-30 лет сложность машин как объекта производства увеличилась в 4-6 раз. Повышение технических характеристик машин и увеличение числа их функций приводит к увеличению числа деталей и сборочных единиц, входящих в машину, усложнению их конструкции и повышению точности изготовления, замена традиционных материалов на новые, обладающие улучшенными физико-механическими свойствами.

В этих условиях автоматизация основных и вспомогательных технологических процессов служит основным средством повышения эффективности производства.

В автоматизированном производстве резко повышается требования к качеству каждого этапа производственного цикла, организации переналаживаемых, гибких технологических процессов и применению технологий с малым участием людей.

Поэтому при внедрении автоматизации большое внимание уделяется использованию микропроцессоров и электронно-вычислительной техники, гибких производственных систем, автоматизации контроля и управления технологическими процессами, загрузки оборудования, транспортировки деталей и сборочных единиц.

Реклама

Автоматизация способствует интенсификации технологических процессов и снижению себестоимости изготовления изделий машиностроения, в корне меняет условия работы в промышленности, сглаживая противоречия между трудом умственным и физическим

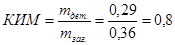

1. Описание и назначение детали

Червячные передачи применяют при небольших и средних мощностях, обычно не превышающих 50 кВт. Применение при больших мощностях неэкономично из-за сравнительно низких КПД и требует специальных мер для охлаждения передачи во избежание сильного нагрева.

Червячные передачи широко применяют в станках, подъёмно-транспортные машинах и т.д. При проектировании передач, состоящих из зубчатых и червячных пар, червячную пару рекомендуется применять в качестве быстроходной ступени, т.к. при увеличении окружной скорости червяка создаются более благоприятные условия для образования устойчивого масленого клина в червячном зацеплении и, следовательно, уменьшается потери на трении. Червячные передачи во избежание их перегрева предпочтительно использовать в приводах периодического действия.

Архимедов червяк в осевом сечении имеет прямоугольный профиль равнобедренной трапеции, аналогичный профилю инструментальной рейки. Угол между боковыми сторонами профиля витка очерчены архимедовой спиралью. В настоящие время наиболее распространены передачи с архимедовым червяком.

Архимедовы червяки подобно ходовым винтам с трапециидальной резьбой. Основным способом их изготовления являются:

1. нарезание резцом на токарно-винторезном станке.

2. нарезание модульной фрезой на резьбофрезерном станке.

2. Определение и характеристика заданного типа производства

Серийное производство характеризуется ограниченной номенклатурой изделий изготовленных или ремонтируемых периодически повторяющимися партиями. В серийном производстве организационно технические условия характеризуются преобладанием универсального оборудования, используют универсальное, специализированное и специальное оборудование, в том числе станки с числовым программным управлением (ЧПУ), многоцелевые станки, гибкие производственные системы (ГПС), приспособленные к выполнению определенных видов обработки небольшим количеством изделий в партии, большим разнообразием приемов, менее детальной разработкой технологического процесса. Это вызывает необходимость периодической переналадки оборудования, прерывает приобретенный рабочий ритм в выполнении отдельных приемов и переходов и переключает его на выполнение другой работы требующей определенного времени на ее освоение и приобретение необходимых навыков и ритма. Вследствие этого, требуется более высокая квалификация рабочих, обладающих разносторонними навыками в выполнении значительно большего круга приемов, содержащих большое количество приноровительных, т.е. более замедленных по темпу исполнения движений.

Реклама

3. Технические условия на материал

Стали 40Х ГОСТ 4543-71 имеет следующие свойства.

Физические свойства

γ=7,817

λ=0,11

α=13,4

Механические свойства

σт

=80

σв

=100

δ=10

φ=45

αн

=6

HB=217

4. Расчет заготовки. Определение КИМ

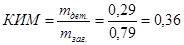

Определяем коэффициент использования материала (КИМ) из проката и штамповки. При прокате:

При штамповке:

КИМпр < КИМшт

Следовательно, для уменьшения расхода металла в стружку нужно выбрать метод получение заготовки - штамповка.

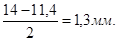

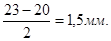

Расчет припусков

Тех-кие переходы

об-ки поверхности

|

Допуски в мкм. |

Припуски в мм |

Расчетный

размер

|

Операц-й размер |

| δ |

Класс

точности

|

Расч. |

№ табл. |

Принятые |

| l=110

|

| Заготовка |

|

h14 |

113 |

|

| фрезерование |

|

h14 |

1,5 |

1,5 |

111.5 |

|

| фрезерование |

|

1,5 |

1.5 |

110 |

|

| Ф

15K7 |

| Заготовка |

|

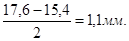

h14 |

17,6 |

|

| Черновое точение |

|

h14 |

1.2 |

Т40 |

1,2 |

16,4 |

|

| Чистовое точение |

|

h12 |

1,0 |

Т40 |

1,0 |

15,4 |

|

| Шлифование |

|

k7 |

0.35 |

Т40 |

0,4 |

15 |

|

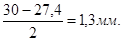

| Ф27-0,045 |

| Заготовка |

|

h14 |

30 |

|

| Черновое точение |

|

h14 |

1,5 |

Т40 |

1,4 |

28,6 |

|

| Чистовое точение |

|

h12 |

1,2 |

Т40 |

1,2 |

27,4 |

|

| шлифование |

|

0,40 |

Т40 |

0,40 |

27 |

|

5. Разработка технологического процесса изготовления заданной детали

005 Заготовительная

Рассчитать припуски

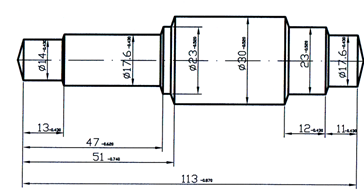

010 Фрезерно-центровальная

1 Фрезеровать торцы

2 Засверлить центровые отверстия

015 Термическая

Нормализовать 30…..34 HRC

020 Токарная

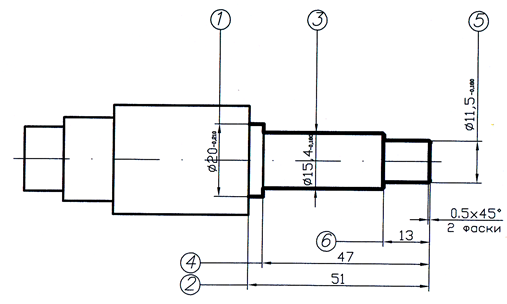

1 Точить поверхность 1 выдерживая размер 2.

2 Точить поверхность 3 выдерживая размер 4.

3 Точить поверхность 5 выдерживая размер 6.

4. Точить 2 фаски 0,5 х450

025 Токарная

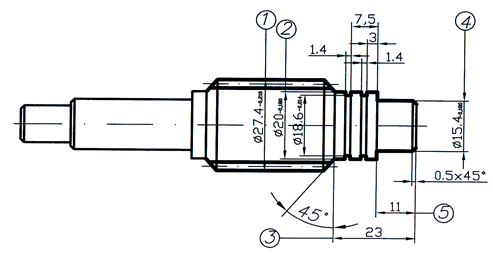

1 Точить поверхность 1

2 Точить поверхность 2 выдерживая размер 3 и два угла 450

3 Точить поверхность 4 выдерживая размер 5

4 Точить 2 канавки 1,4 мм, выдерживая размер по чертежу

5 Точить фаску 0,5х450

6 Нарезать червяк с припуском 0,3 мм на размер под шлифовку

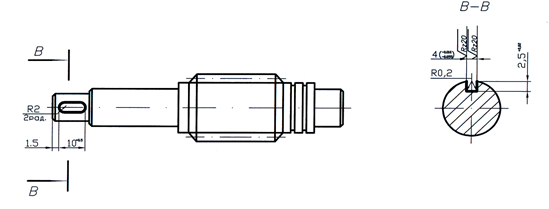

030 Шпоночно-фрезерная

1 Фрезеровать шпоночный паз.

035 Термическая

Установка ТВЧ

Закалить червяк 40…45 HRC

040 Кругло-шлифовальная

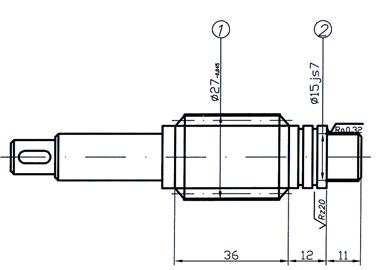

1 Шлифовать поверхность 1 выдерживая размер 1.

2 Шлифовать поверхность 2 выдерживая размер 2.

045 Кругло-шлифовальная

Шлифовать ф15к7,ф15h9,ф11js7.

050 Зубошлифовальная

1 Шлифовать червяк.

055 Полировальная.

060 Гальвоническая.

Покрытие хим. окр.

065 Контрольная.

6. Выбор оборудования, приспособлений, режущего и мерительного инструмента

005 Заготовительная

Штамп

010 Фрезерно-центровальная

Фрезерно-центровальная полуавтомат МР-71

Приспособление призматического тисочного типа с электромеханическим приводом.

Фрезы торцевые ГОСТ 1062-69

Сверло центровочное ГОСТ 6694-63

Скоба

Пробка

015 Токарная

Станок токарный 16К20Ф3

Патрон токарный самоцентрирующийся трехкулачковый с пневмоприводом ГОСТ 16682-71

Центр

Резец проходной ГОСТ21151-75

Скоба

020 Токарная

Станок токарный 16К20Ф3

Патрон токарный самоцентрирующийся трехкулачковый с пневмоприводом ГОСТ 16682-75

Центр

Резец проходной ГОСТ 21151-75

Резец для нарезания червяка

Резец канавочный (отрезной) ГОСТ 673-61

Угломер

Шаблон

Скоба

030 Шпоночно-фрезерная

Станок 692 М

Тиски механические

Патрон механические ГОСТ 16682-71

Фреза концевая 4 1А ГОСТ 8237-74

Шаблон

Скоба

035 Термическая

Печь

040 Кругло-шлифовальная

Станок 3М150

Приспособления: поводковая планшайба ГОСТ 2572-72, центр ГОСТ 8742-75, хомутик ГОСТ 578-70.

Эталоны шероховатости

045 Кругло-шлифовальная

Станок 3М150

Приспособления: поводковая планшайба ГОСТ 2572-72, центр ГОСТ 8742-75, хомутик ГОСТ 578-70.

Круг абразивный ГОСТ 2424-67, Э16СМ2К

Эталоны шероховатости

050 Зубошлифовальная

Станок резьбошлифовальный 5822

Приспособления: поводковая планшайба ГОСТ 2572-72, центр ГОСТ 8742-75, хомутик

Эталоны шероховатости

055 Полировальная

Станок токарный 16К20

Патрон токарный самоцентрирующееся трёхкулачковый с пневмоприводом ГОСТ 16682-71

Центр

Войлочной круг

Эталоны шероховатости

060 Гальваническая

Ванна

065 Контрольная.

7. Технические характеристики оборудования

Станок 16К20Ф3

Наибольший диаметр, устанавливаемый над станиной 400мм.,

над суппортом 250мм.;

Расстояние между центрами 1000мм.

Частота вращения шпинделя 12,5…2000мин-1

Пределы подач:

продольных 6-1200мм/мин

поперечных 3-600мм/мин

Дискретность перемещения6

продольного 0,01мм.

поперечного 0,005 мм.

Шпоночно-фрезерный вертикальный станок 692Р-

I

Рабочая поверхность стола-250x1000мм.

Наибольшее перемещение стола (продольное x вертикальное)700x400мм.

Ширинафрезеруемого паза 4-25 мм.

Частотавращения шпинделя 400-4000 об/мин

Мощнсть электродвигателя главного движения 3,3кВт.

Габаиты 1505x1800мм.

Вертикально сверлильный станок 2Н118

Размер рабочей поверхности стола (ширина x длина) 360x320мм.

Наибольший диаметр сверления в стали 18мм.

Расстояние от торца шпинделя до поверхности стола 0-650мм.

Наибольшее вертикальное перемещение стола 350мм.

Наибольшее усилие подачи 560кгс.

Крутящий момент на шпинделе 880кгсм

Конус Морзе отверстия шпинделя №2

ход шпинделя 150мм.

Число ступеней оборотов шпинделя в минуту 9

Пределы оборотов шпинделя 180-2800

Число ступеней подач шпинделя 6

Пределы подач шпинделя 0,1

0,14

0,2

0,28

0,4

0,56

Мощность электродвигателей кВт.:

Привод главного движения 1,5

Привод насоса охлаждения 0,125

Габариты 870x590x2080мм.

Вес станка 450кг.

Кругло-шлифовальный универсальный станок 3У10МАФ10

Наибольший диаметр устанавливаемого изделия 280мм.

Наибольшая длина устанавливаемого изделия 100мм.

Наибольший наружный диаметр шлифования 280мм.

Бесступенчатое регулирование частоты вращения изделия 30-750 об/мин

РТК

Занимаемая площадь 27м2

Наибольший диаметр обрабатываемой детали 400мм.

Частота вращения шпинделя 25…3150 мин-1

Подача

продольна 0,01..20мм/об

поперечная 0,005…10мм/об

Наибольшая длина обрабатываемой детали 750; 1000; 1500мм

Диаметр загружаемых деталей

наружный 50..250мм

внутренний 38..268мм

Наибольшая масса обрабатываемой детали 20кг

Наибольшая суммарная потребляемая мощность 37кВт

8. Выбор и обоснование РТК на токарную операцию

При серийном производстве деталей типа валов, дисков, фланцев, гильз, втулок и т.п. в настоящее время широко используют роботизированные комплексы (РТК). РТК для механообработки заготовок типа тел вращения могут иметь различные компоновочные схемы в зависимости от выполняемых ими технологических задач.

Наибольшее применение в машиностроении получили РТК, состоящие из автоматизированных станков, оснащенных накопительными устройствами для заготовок и деталей, системой программного управления и обслуживаемых ПР. В первую очередь такие РТК предназначаются для серийного изготовления деталей мелких и средних размеров с небольшим временем обработки.

Исходя из размеров заготовки, массы заготовки, времени обработки, производительности РТК производим выбор РТК [5]. По всем выше перечисленным характеристикам выбираем РТК на базе ст. 16К20Ф3

РТК предназначен для токарной обработки наружных и внутренних цилиндрических, конических, сферических и торцевых поверхностей деталей типа тел вращения со ступенчатым и криволинейным профиле, а также нарезания резьб в автоматическом режиме.

В состав РТК входят: токарный патронно-центровой станок с ЧПУ мод. 16К20Ф3; встроенный в станок ПР мод. М10П62.01 или ПР напольного типа мод. М20П40.01; тактовый стол типа СТ220, на платформы которого устанавливаются в ориентированном виде заготовки; инструментальный магазин барабанного типа с набором сменных режущих блоков, автоматически устанавливаемых в револьверной головке станка при помощи ПР; устройства ЧПУ станка различного типа с возможностью оперативной подготовки и редактирования управляющих программ и ПР типа «Контур», объединенных в единую систему управления РТК; тара для стружки, отводимой конвейером из рабочей зоны станка. При работе данного РТК в составе ГПС он дополнительно оснащается устройствами для активного контроля обрабатываемого изделия при помощи измерительной щуповой головки, установленной на инструментальном диске револьверного суппорта станка, а также устройствами для измерения и контроля инструментов с их автоматической заменой при износе и поломке.

9. Расчет режимов резания. Определение штучного времени

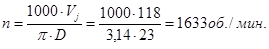

010 Фрезерно-центровальная

1 Фрезеровать торцы

l=18 мм.

t=1,5мм.

S=0,25мм/зуб.

U=249 м/мин

n=990 об/мин.

Sm=1040 мм/мин

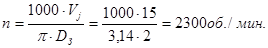

2 Засверлить центровые отверстия

l=8.9 мм .

S= 0,04 мм/об

U= 32 м/мин [8, стр268, т.66]

n=800 об/мин

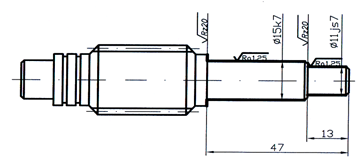

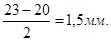

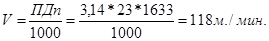

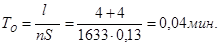

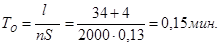

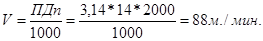

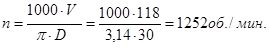

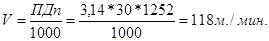

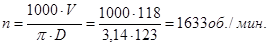

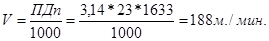

020 Токарная

1 Точить поверхность1 выдерживая размер 2.

l= 4 мм.

t=

S=0,3×0,45=0,13мм/об

V=264×0,454=118 м/мин

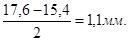

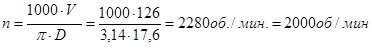

2 Точить поверхность 3 выдерживая размер 4.

l= 34 мм

t=

S=0,3×0,45=0,13мм/об

V=280×0,45=126 м/мин

3 Точить поверхность 5 выдерживая размер 6.

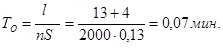

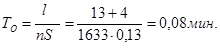

l= 13 мм

t=

S=0,3×0,45=0,13мм/об

V=280×0,45=126 м/мин

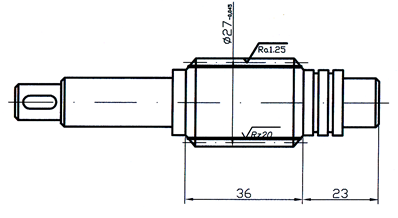

025 Токарная

1. Точить поверхность 1.

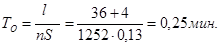

l= 36 мм

t=

S=0,3×0,45=0,13мм/об

V=264×0,45=118 м/мин

2 Точить поверхность 2 выдерживая размер 3 и два угла 45°.

l= 12 мм

t=

S=0,3×0,45=0,13мм/об

V=264×0,45=118 м/мин

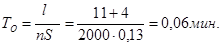

3. Точить поверхность 4 выдерживая размер 5

l= 11 мм

t=

S=0,3×0,45=0,13мм/об

V=280×0,45=126 м/мин

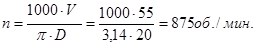

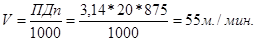

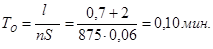

Точить две канавки 1,4мм.

l= 0,7 мм

t=0,7 мм

S=0,06×0,45=0,06мм/об

V=304×0,45×0,5×0,81=55 м/мин

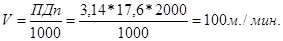

, ,

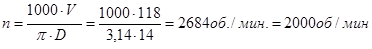

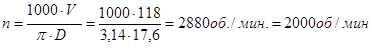

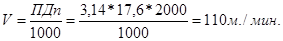

Точить фаску 0,5 × 45°

l=0,5 мм.

t=0,5мм.

S=0,13мм/об.

U=126мм/об=110м/мин

n=2000 об/мин

=0,02 мин =0,02 мин

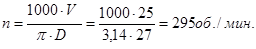

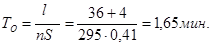

Нарезать червяк с припуском 0,3мм на размер под шлифовку.

l= 36 мм

t=0,57мм.

S=0,41мм/об.

U=25 м/мин

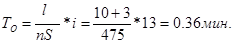

030 Шпоночно-фрезерная

Фрезеровать шпоночный паз

l= 10 мм

=0,2мм. =0,2мм.

=22,3м/мин. =22,3м/мин.

n=1180 об/мин

S= 472 мм/мин

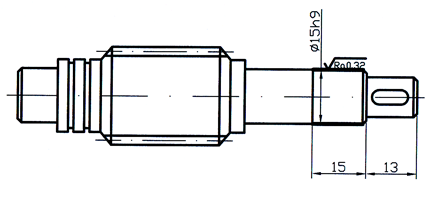

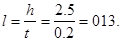

040 Круглошлифовальный

1 Шлифовать ф15 js 7

l= 11 мм

=0,4 мм. =0,4 мм.

=200 об/мин =200 об/мин

=2000 мм/мин =2000 мм/мин

=0.013 мм/ход =0.013 мм/ход

2 Шлифовать ф27

l= 96 мм

=0,4 мм. =0,4 мм.

=200 об/мин =200 об/мин

=2000 мм/мин =2000 мм/мин

=0.013 мм/ход =0.013 мм/ход

045

Круглошлифовальный

Шлифовать ф 15 к 7,ф 15 h 9,ф 11 js 7

l= 47 мм =  + + , , =15,5 мм, =15,5 мм,  =33,5 =33,5

=0,4 мм. =0,4 мм.

=200 об/мин =200 об/мин

=2000 мм/мин =2000 мм/мин

=0.013 мм/ход =0.013 мм/ход

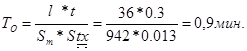

050 Зубошлифовальная

Шлифовать червяк.

l= 96 мм

=0,4 мм. =0,4 мм.

=0.013 мм/ход =0.013 мм/ход

S=4,71 мм/об → =942 мм/мин =942 мм/мин

n=200 об/мин

060 Полировать.

Полировать ф 15 h 9

n=200 об/мин

= 1 мин. = 1 мин.

Определение штучного и заключительного времени

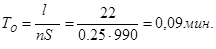

010 Фрезерно-центровальная.

Туст

=0,65мин

Тпер

=0,5мин

Тизм

=0,7мин

Твсп

= 0,65+0,5+0,7=1,85мин

Топ

=Тo

+ Твсп

=(0,09+0,37)+1,85=2,31мин

Тоб

=Тo

п

∙0,04=2,31∙0,04=0,09мин

Тотд

=Тo

∙0,04=2,31∙0,04=0,09мин

Тшт

= Топ

+ Тобс

+Тотд

= 2,31+0,09+0,09=2,49мин

Тп.з.

=10мин

020 Токарная

Туст

=0,55мин

Тпер

=0,22мин

Тизм1

=0,7мин

Тизм2

=0,7мин

Тизм3

=0,7мин

Твсп

= 0,55+0,22+0,07+0,07+0,07=0,98мин

Топ

=0,04+0,15+0,07+0,02+0,02+0,98=1,68 мин

Тоб

=Тo

п

∙0,04=1,68∙0,04=0,07мин

Тотд

=Тo

∙0,04=1,68∙0,04=0,07мин

Тшт

= Топ

+ Тобс

+Тотд

= 1,68+0,07+0,07=1,82мин

Тп.з.

=11мин

025 Токарная

Туст

=0,55мин

Тпер1

=0,02мин

Тпер2

=0,09мин

Тпер3

=0,13мин

Тизм1

=0,46мин

Тизм2

=0,21мин

Тизм3

=0,14мин

Твсп

= 0,55+0,02+0,09+0,13+0,46+0,21+0,14=1,6мин

Топ

=0,25+0,08+0,06+0,10+0,02+1,65+1,6=3,76мин

Тоб

=Тo

п

∙0,04=3,76∙0,04=0,15мин

Тотд

=Тo

∙0,04=3,76∙0,04=0,15мин

Тшт

= Топ

+ Тобс

+Тотд

= 3,76+0,15+0,15=4,06мин

Тп.з.

=11мин

030 Шпоночно-фрезерная.

Туст

=0,23мин

Тизм

=0,14мин

Твсп

= 0,23+0,14=0,37мин

Топ

=10,5+0,37=10,87мин

Тоб

=Тo

п

∙0,04=10,87∙0,04=0,43мин

Тотд

=Тo

∙0,04=10,87∙0,04=0,43мин

Тшт

= Топ

+ Тобс

+Тотд

= 10,87+043+0,43=11,73мин

Тп.з.

=21мин

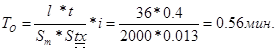

040 Кругло-шлифовальная.

Туст

=0,11мин

Тпер

=0,5мин

Тизм1

=0,1мин

Тизм2

=0,1мин

Твсп

= 0,11+0,5+0,1+0,1=0,81мин

Топ

=0,17+0,56+0,81=1,54мин

Тоб

=Тo

п

∙0,04=1,54∙0,04=0,06мин

Тотд

=Тo

∙0,04=1,54∙0,04=0,06мин

Тшт

= Топ

+ Тобс

+Тотд

= 1,54+0,06+0,06=1,66мин

Тп.з.

=12мин

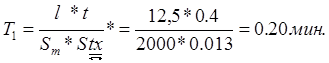

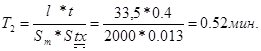

045 Кругло-шлифовальная.

Туст

=0,11мин

Тпер

=0,5мин

Тизм1

=0,1мин

Тизм2

=0,1мин

Твсп

= 0,11+0,5+0,1+0,1=0,81мин

Топ

=0,20+0,52+0,81=1,53мин

Тоб

=Тo

п

∙0,04=1,53∙0,04=0,06мин

Тотд

=Тo

∙0,04=1,53∙0,04=0,06мин

Тшт

= Топ

+ Тобс

+Тотд

= 1,53+0,06+0,06=1,65мин

Тп.з.

=12мин

050 Зубошлифовальная.

Туст

=0,11мин

Тизм

=0,1мин

Твсп

= 0,11+0,1=0,21мин

Топ

=0,9+0,21=1,11мин

Тоб

=Тo

п

∙0,04=1,11∙0,04=0,04мин

Тотд

=Тo

∙0,04=1,11∙0,04=0,04мин

Тшт

= Топ

+ Тобс

+Тотд

= 1,11+0,04+0,04=1,19мин

Тп.з.

=12мин

055 Полировальная.

Туст

=0,11мин

Тизм

=0,1мин

Твсп

= 0,11+0,1=0,21мин

Топ

=1+0,21=1,21мин

Тоб

=Тo

п

∙0,04=1,21∙0,04=0,05мин

Тотд

=Тo

∙0,04=1,21∙0,04=0,05мин

Тшт

= Топ

+ Тобс

+Тотд

= 1,21+0,05+0,05=1,31мин

Тп.з.

=10мин

10. Разработка мероприятий по охране труда

Требования безопасности при работе на фрезерных станках.

Перед установкой на станке обрабатываемой детали и приспособления, особенно их соприкасающиеся базовые поверхности должны быть очищены от стружки и масла. Обрабатываемую деталь необходимо установить на станке правильно и надежно чтобы во время хода станка были исключены возможности ее вылета или какие либо другие нарушения технологического процесса. Деталь закрепляют в местах, находящихся как можно ближе к обрабатываемой поверхности. Прикрепление детали за необработанные поверхности следует примять тиски и приспособления с насечкой на прижимных губках.

Пользоваться можно только исправной фрезой перед ее установкой следует проверить: надежность и прочность крепления зубьев или пластин из твердого сплава, целостность и правильность пластин твердого сплава, которые не должны иметь выкрошившихся мест, трещин и прижегов. При установке хвостовика инструмента в отверстие шпинделя надо убедится в том что он садится плотно без люфта. Набор фрез устанавливают на оправку так чтобы зубья их были расположены в шахматном порядке. Зажим и отжим фрезы ключом на оправке путем включения электродвигателя запрещается. Не допускается после установки фрезы или оправки оставлять ключ на головке затяжного болта. Фрезы должны быть ограждены, в противном случае разрешается работать только в защитных очках.

При скоростном фрезеровании кроме ограждений применяют приспособления для улавливания и отвода стружки. Деталь к фрезе подают тогда, когда последняя получит рабочее вращение.

Врезать фрезу в деталь следует постепенно, при этом механическую подачу нужно включить до соприкосновения детали с фрезой. При ручной подаче нельзя допускать резких увеличений скорости и глубины резания. В процессе фрезерования нельзя допускать скопление стружки на фрезе и оправке. Удалять стружку вблизи вращающейся фрезы только кисточками с ручкой длинной не менее 250мм.

Требования безопасности при работе на сверлильных станках.

Прежде чем преступить к работе на станке следует привести в порядок рабочую одежду: застегнуть и подвязать обшлага рукавов надеть головной убор, женщины должны убрать волосы под косынку. Запрещается работать в рукавицах и перчатках а также с забинтованными пальцами без резиновых напальчников.

При обработке хрупких материалов дающих отлетающую стружку а также при дроблении стальной стружки при обработке необходимо применять специальные очки или индивидуальные щитки для защиты лица.

Перед началом работы нужно проверить исправность станка, кроме того следует убедится что обрабатываемая деталь, тиски и приспособления прочно закреплены на столе.

При сверлении отверстий в вязких металлах применяют спиральные сверла со стружкодробящими канавками.

Установка деталей на станок и снятие их со станка производят при отведенном в исходное положение шпинделе с режущим инструментом за исключением случая когда станок оснащен специальным и многоместным приспособлением обеспечивающим загрузку

еталей вне рабочей зоны. При установке Режущих инструментов следят за надежностью и прочностью их крепления и правильности центровки. Установку инструментов проводят при полном остановке станка.

Нельзя пользоваться инструментом с изношенными конусными хвостовиками. При установке в шпиндель сверла или развертки с конусным хвостовиком следует остерегаться пореза рук о режущую кромку инструмента. Режущий инструмент подводят к обрабатываемой детали постепенно, плавно без удара. В случае заедания инструмента поломки хвостовика сверла, метчика и других, станок необходимо выключить. Перед остановом станка инструмент отводят от обрабатываемой поверхности. После выключения станка нельзя останавливать шпиндель и патрон нажимом руки и прикасаться рукой к сверлу.

Требования безопасности при работе на шлифовальных станках.

Перед началом работы на станке следует проконтролировать центричность круга и шпинделя (отсутствие биения), проверить легко ли перемещаются шлифовальная и задняя бабка и пиноль нет ли на абразивном круге заметных трещин и выбоин. Неисправный абразивный инструмент должен быть заменен. Проверяют также наличие прокладки между зажимными фланцами и кругом, степень крепления гаек зажимающих фланцы.

При работе с магнитной плитой или патронами следует включить сначала «Умформер», а затем станок. Запрещается, детали удерживаемые остаточным магнетизмом снимать ударами или рывками.

При работе на станках с магнитным столами, плитами, патронами, необходимо соблюдать следующие требования: недопускать повышение температуры магнитных узлов т.к. это может вызвать сгорание изоляции, выброс деталей, или взрыв внутри плиты; не устанавливать на станок для шлифования погнутые детали; для снятия деталей удерживаемых остаточным магнетизмом электромагнита переключать ток в обратном направлении, или пользоваться демагнитизатором.

При работе станка шлифовальный круг на деталь или деталь на круг нужно подавать плавно без рывков или резкого нажима. Если кругом предназначенным для мокрого шлифования работали в сухую, то при переходе к работе с охлаждением следует подождать пока круг охладится и только после этого начинать работу с охлаждающей жидкостью. По окончанию работы с охлаждающей жидкостью надо выключить подачу жидкости и включить станок на холостой ход на 2-3 мин. Для просушки круга. При мокром шлифовании нельзя пользоваться кругами с минеральной связкой.

У каждого шлифовального станка или группы станков на которых выполняют работы кругами различного диаметра, на видном месте должна быть вывешена таблица с указанием допустимой рабочей окружной скорости, используемых кругов и частоты вращения шпинделя станка. На станках работающих на скоростных режимах (со скоростью свыше 40м/с) защитный кожух должен иметь окраску отличную от окраски станка. Для удаления абразивной пыли необходимо пользоваться специальной щеткой или совком при этом надо обязательно одевать защитные очки.

Список литературы

1. «Технология изготовления деталей на санках с ЧПУ и в ГПС»; А.Л. Дерябин; М.А. Эстерзон; Машиностроение 1989г.

2. «Автоматизация производства»; Б.В. Шандров; А.А. Шапарин; А.Д. Чудаков; Академия 2006г.

3. «Металлорежущие станки» Ю.М. Ермаков; Б.А. Фролов; Машиностроение 1985г.

4. «Приспособления для металлорежущих станков» А.К. Горошкин; Машиностроение 1979г.

5. «Роботизированные технологические комплексы и гибкие производственные системы в машиностроении»; Ю.М. Соломенцев; Машиностроение 1989г.

6. «Справочное пособие технолога машиностроительного завода»; Б.Белькевич; В. Тимашков; Беларусь 1972г.

7. «Технология машиностроения»; В.В. Данилевский; Высшая школа; 1972г.

8. «Прогрессивные режущие инструменты и режимы резания металлов»; В.И. Баранчиков; Машиностроение 1990г.

9. «Режущий инструмент и оснастка станков с ЧПУ»; Е.Э. Фельдштейн; Высшая школа; 1988г.

Управляющая программа на токарную операцию.

№ 1 F0,95 S3 950 T1

№ 2 х37 z1 E

№ 3 z0

№ 4 L08 A1 P1

№ 5 x28,5 C2

№ 6 z-12

№ 7 x 10

№ 8 z-37

№ 9 x20,5 w-3

№ 10 x 50 z 2 E

№ 11 F0,1 S3 1064 T2

№ 12 x 19

№ 13 z-30

№ 14 z 2

№ 15 x 12 z 0

№ 16 x 12 C1

№ 17 z-20

№ 18 x 19

№ 19 x 25 z-20 M17 E

№ 20 F0,15 S3 1250 T3

№ 21 x37 z1 E

№ 22 z 0

№ 23 L02 D3 x 13,5 A2 P1,5 T4

№ 24 20,5 z 2 E

№ 25 F1,5 W8 T5

№ 26 M 02

|