Задача 1.

Построение параметрической модели фасонного резца в модуле АРМ GRAPH

1. Тип резца – призматический фасонный резец (вар. № 10 [4 ]).

2. Чертеж детали .

3. Материал обрабатываемой детали – Сталь 40ХС (σв

= 1200 МПа).

4. Особые условия обработки – наличие канавки под последующую отрезку

Рис.1. Эскиз детали

Задача

2.

Построение твердотельной модели в модуле АРМ STUDIO

Исходные данные представлены в задаче 1. Построение модели базируется на результатах, полученных при решении задачи 1.

Задача

3.

Конструирование резца в модуле АРМ GRAPH

Исходные данные представлены в задаче 1. Построение модели базируется на результатах, полученных при решении задачи 1.

Дата выдачи, подпись

Преподаватель ._____

ПОСЛЕДОВАТЕЛЬНОСТЬ ВЫПОЛНЕНИЯ И

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

Задача 1

1) По заданной детали конструируется фасонные резец и выполняется коррекционный расчет глубины профиля.

2) Производится анализ входных данных, необходимых для построения модели. Данные делятся на исходные (независимые) и производные (зависят от исходных).

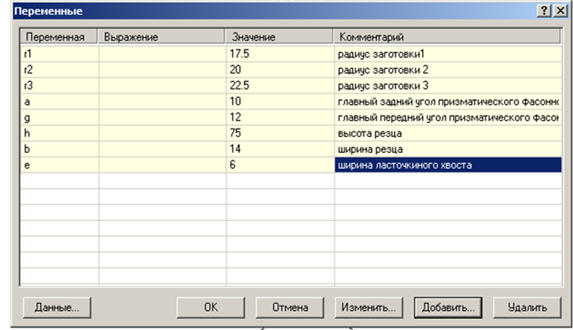

3) Входные данные, в виде переменных, вводятся в диалоговом окне Переменные

(рис.),

причем для исходных данных задается только значение, а для производных также и выражение, являющееся функцией исходных и уже объявленных производных данных. Так, размеры передней поверхности определяются с помощью выражения. Действует единое правило: переменная, которая используется в последующих выраже-ниях, должна быть объявлена заранее.

4) Графически задается последовательность команд, ведущая к построению нужной модели.

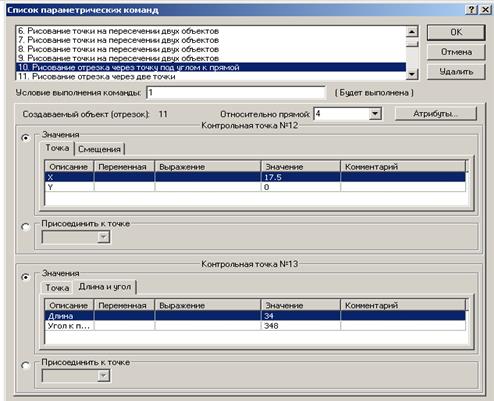

5) В списке параметрических команд

указываются, если нужно, параметры для команд. При этом, в расчетных выражениях используются переменные, заданные в п.3, или вспомогательные переменные, созданные в процессе построения модели.

6) Анализируется соответствие сформированной таким образом модели с требуемой, и, при необходимости, исправляются параметры команд или меняется способ построения всей модели или ее части.

7) Анализируется правильность построенной модели при различных значениях исходных данных.

Задача 2

1. Начальным этапом решения 2-й задачи является построение эскиза

резца (рабочая плоскость в трехмерном пространстве, в котором строятся плоские кривые).

Реклама

2. Для получения твердотельной модели фасонного резца используются графические операции – выталкивания, вращения

и кручения.

Задача 3

1. Полученную параметрическую модель (задача 1) вставляют как блок в поле чертежа АРМ GRAPH. Для этого следует воспользоваться командой БЛОК/ВСТАВИТЬ БЛОК.

2. В чертеж можно вставить параметрический объект из базы данных

. Перед вставкой в списке переменных можно изменить значение основных параметров.

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

1. Дарманчев С.К. Фасонные резцы.– М.:Машиностроение,1968. -166 с.

2.Семенченко И.И., Матюшин В.М., Сахаров Г.Н. Проектирование металлорежущих инструментов.- М.: Изд-во машиностроительной литературы, 1962. – 952 с.

3.Фрайфельд И.А. Расчеты и конструкции специального металлорежущего инструмента.- М.-Л.: Машгиз, 1957.- 196 с.

4.Методические указания и комплект контрольных заданий к курсовому проекту «Проектирование металлорежущего инструмента»/ В.Н. Кисилев и др. – Ворошиловград: ВМСИ, 1987. – 48 с.

5. Методические указания «Автоматизированное проектирование фасонных резцов с помощью ЭВМ СМ-2М»/ Кисилев В.Н., Андросов П.М. . – Луганск: ЛМСИ, 1991. – 20 с.

6.Шелофаст В.В. Основы проектирования машин.- М.: Изд-во АПМ, 2005.– 472 с.

7.Шелофаст В.В., Чугунова Т.Б. Основы проектирования машин. Примеры решения задач. – М.: Изд-во АПМ, 2004.- 240 с.

Метод исследования и вычислительные средства

:

применен метод построения параметрических моделей на базе параметрического геометрического ядра Parasolid; использованы компьютерные технологии автоматизированного проектирования призматических и круглых фасонных резцов. При решений проектных задач использованы различные модули: APM Saft, APM Bear, APM Joint, APM Trans и инструментарий баз данных АРМ WinMachine.

Рекомендации по внедрению результатов:

полученные результаты могут быть использованы на стадии эскизного проекта для проведения многовариантного проектирования и выбора оптимальной конструкции резца.

Эффективность

применения предлагаемого инструментария позволяет кардинально сократить время проектирования резца и повысить технический уровень принимаемых проектных решений.

Область применения

предлагаемый инструментарий параметрического моделирования может быть использован в рамках курсов «Детали машин», «Проектирование металлорежущих станков» и «Конструирование, расчет и САПР станков» .

Содержание

Введение

1 Проектирование фасонного резца

Реклама

1.1 Исходные данные и алгоритм расчета:

1.2 Определение геометрических параметров режущей части и основных конструктивных размеров фасонных резцов резца.

1.3 Проектирование шаблона и контршаблона

2 Построение параметрической модели призматического фасонного резца

2.1 Исходные данные:

2.2 Ввод исходных данных для создания параметрической модели

2.3 Построение параметрической модели.

2.4 Сохранение параметрической модели

Литература

Введение

В современном машиностроении уприсутствует большая номенклатура изделий с фасонными поверхностями. Эти поверхности могут быть обработаны на токарных станках с ЧПУ для этого задается программа, для получения фасонного профиля) или специальным фасонным резцом, который

представляет собой инструмент, работающий по методу копирования. Профиль режущей кромки резца соответствует профилю поверхности детали.

Фасонные резцы обеспечивают идентичность формы и необходимую точность деталей, высокую производительность обработки и обладают большой долговечностью благодаря значительному количеству допустимых переточек. Они применяются в мелкосерийном, серийном и массовом производствах для обработки наружных и внутренних поверхностей на токарных автоматах, полуавтоматах и револьверных станках.

Наибольшее распространение получили радиальные круглые и призматические резцы.

Обработка фасонных поверхностей фасонным резцом.

Резцы, режущая кромка которых совпадает с криволинейным или ступенчатым профилем обрабатываемой поверхности, называются фасонными.

Достоинство рассматриваемых резцов — простота, а поэтому сравнительно низкая стоимость их изготовления. Существенный недостаток таких резцов заключается в том, что после нескольких, а иногда двух-трех переточек по передней поверхности (а для сохранения профиля их можно перетачивать только по передней поверхности) пластинка стачивается, высота по центру при установке уменьшается и резец становится негодным для дальнейшей работы. Поэтому стержневые фасонные резцы применяют преимущественно в тех случаях, когда работа не имеет массового характера и профиль резцов прост (например, для обработка галтелей).

Для получения правильного профиля обрабатываемой детали фасонный резец необходимо устанавливать так, чтобы его режущая кромка была точно на высоте центров станка. Положение фасонного резца, если на него смотреть сверху, следует проверять посредством маленького угольника. Если одну кромку такого угольника приложить к цилиндрической поверхности детали (вдоль ее оси), а другую подвести к боковой, поверхности обыкновенного или призматического резца, или к торцовой поверхности дискового резца, то между угольником и резцом не должно быть неравномерного просвета.

При закреплении фасонных резцов необходимо особенно тщательно выполнять общие правила закрепления резцов.

Подача фасонного резца в большинстве случаев осуществляется вручную. Она должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10—20 мм и 0,03 мм/об при ширине свыше 20 мм. Подача должна быть тем меньше, чем меньше диаметр обрабатываемой детали. При обработке участка детали, расположенного близко к патрону (или к задней бабке), подачу можно брать больше, чем при обработке участка, расположенного сравнительно далеко от патрона (или от задней бабки).

При обработке фасонных поверхностей стальных деталей следует применять охлаждение маслом. Поверхность детали получается при этом гладкой и даже блестящей. Фасонные поверхности чугунных, бронзовых и латунных деталей обрабатываются без охлаждения.

Правильность фасонной поверхности проверяется шаблоном. Между обработанной поверхностью и шаблоном не должно быть просвета.

Если обрабатываемая поверхность детали имеет большие перепады диаметров разных участков, то при работе фасонным резцом приходится снимать много металла. Во избежание быстрого износа резца предварительную обработку такой поверхности надо производить обдирочным резцом, профиль которого подобен профилю окончательного фасонного резца, но значительно проще его.

Обработка фасонных поверхностей при одновременном действии продольной и поперечной подач резца. Обработка фасонных поверхностей при одновременном действии продольной и поперечной ручных подач резца производится при небольшом количестве обрабатываемых деталей или при сравнительно больших размерах фасонных поверхностей. В первом случае изготовление даже обыкновенного фасонного резца нецелесообразно, во втором — потребовался бы очень широкий резец, работа которым неизбежно вызвала бы вибрации детали.

Снятие припуска производится остроносым чистовым или проходным резцом. Для этого перемещают (вручную) продольные салазки влево и одновременно поперечные салазки суппорта вперед и назад. При обработке сравнительно небольших фасонных поверхностей продольную подачу осуществляют используя верхние салазки суппорта, установленного так, чтобы направляющие их были параллельны центровой линии станка; для поперечной подачи применяют поперечные салазки суппорта. В том и другом случаях вершина резца будет перемещаться по кривой. После нескольких проходов резца и при правильном соотношении величин подач (продольной и поперечной) обрабатываемая поверхность получит требуемую форму. Для выполнения этой работы нужен большой навык. Опытные токари, обрабатывая фасонные поверхности рассматриваемым способом, пользуются автоматической продольной подачей, перемещая одновременно с этим поперечный суппорт вручную.

Но наряду с удобством работы при помощи фасонного инструмента, трудоемкость расчета глубины его профиля ведет к необходимости создания эталона (в данном случае параметрической модели), для облегчения вычислительных работ, наглядности конструктивных особенностей данного инструмента и возможности создания по этому эталону множества других фасонных резцов, что, в свою очередь, упрощает работу инженера.

1 Проектирование фасонного резца

Принцип работы радиальных фасонных резцов основан на постепенном срезании в виде стружки всего подлежащего удалению объема металла режущим лезвием. По мере движения резца в работу вступают все новые и новые точки режущего лезвия и к концу работы стружка срезается всем режущим лезвием.

Если все точки фасонного режущего лезвия резца расположены на высоте центра вращения детали, то эти точки лежат в диаметральной плоскости детали и профиль лезвия в этом случае тождественен профилю шаблона детали. Такое расположение фасонных режущих лезвий резцов возможно лишь при условии, что передний угол γ =0 и передняя поверхность резцов совпадает с диаметральным сечением деталей. Если при этом передняя поверхность резцов будет одновременно нормальна к фасонным задним поверхностям, то профили деталей и резцов совпадут, коррекционные расчеты станут ненужными и шаблонами резцов будут служить контршаблоны деталей; последнее возможно лишь при условии, что передний угол γ = 00

и задний угол α = 00

, что практически является невозможным.

Для эффективного резания резцами необходимо осуществить заточку или произвести установку резцов под углом α > 00

(при этом устраняется смятие поверхности резания детали задней поверхностью резца). Для повышения режущих качеств осуществляется заточка передней поверхности резца под углом γ > 00

.

Таким образом причиной, вызывающей необходимость коррекционных расчетов фасонных профилей является угол искажения профиля Σ = α + γ.

Рассмотрим алгоритм коррекционного расчета глубины профиля фасонного резца.

1.1

Исходные данные и алгоритм расчета.

Деталь

Рис.1

Материал заготовки: Сталь 40ХС

σв

=1200Мпа;

Тип резца – призматический.

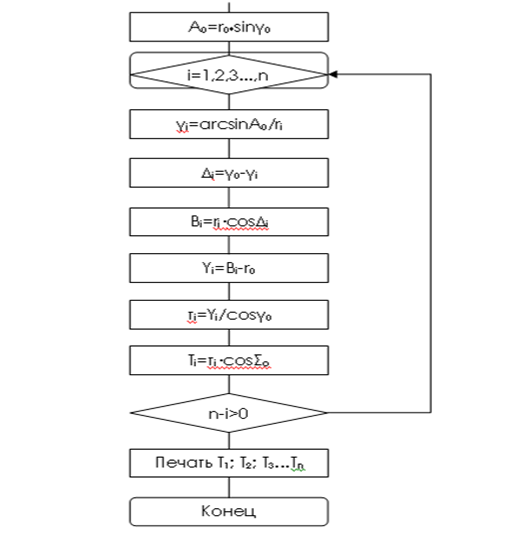

Блок-схема расчета профиля призматического фасонного резца (Рис.2).

Рис.2.

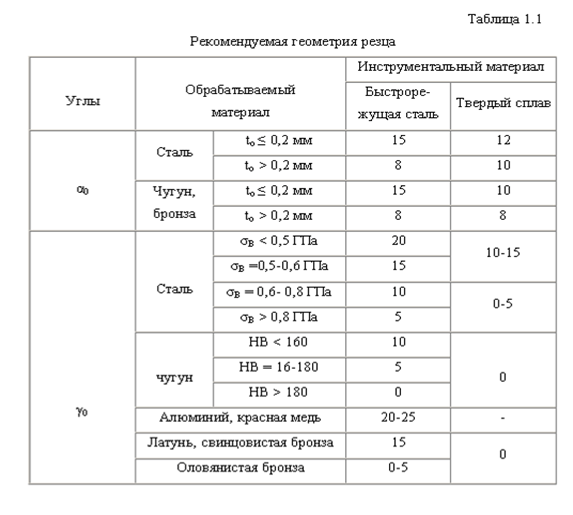

1.2 Определение геометрических параметров режущей части и основных конструктивных размеров фасонных резцов.

Определяем наибольшую глубину профиля детали.

max

=(dmax

-dmin

)/2=(45-35)/2=5мм,

где dmax

и dmin

соответственно наибольший и наименьший диаметры заготовки.

Выбираем величину переднего γ0

и заднего α0

углов резца в зависимости от обрабатываемого материала.

По таблице 1.1 выбираем γ0

=12° α0

=10°

Величина переднего угла для различных точек режущей кромки различна и в отдельных случаях принимает нежелательное значение .Поэтому производим проверку допустимости выбранной величины

γ0

где rmax

– максимальный радиус обрабатываемой детали.

γ0≤10х(22.5/5) =45,

Что позволяет сделать вывод о выполнении данного условия.

Определяем угол заточки Σ0

: Σ0

= γ0

+α0

=120

+100

=220

Определяем угол заострения β0

: β0

=900

-Σ0

=≥[ β]

β0=

90-22=680

Определяем форму и размеры резца вдоль оси детали.

Для этого вычерчиваем заданную деталь, распологая ее торцом большего диаметра слева, ближе к шпинделю. На чертеже находим дополнительные режущие кромки резца.

a=3мм; b1

=1мм;

Определяем ширину резца вдоль оси детали

Lp

=lg+a+с+b+b1

=35+3+2+5+1=46мм

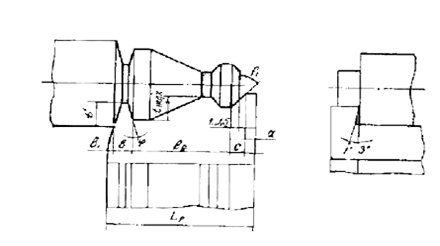

Рис. 3. Дополнительные режущие кромки фасонного резца.

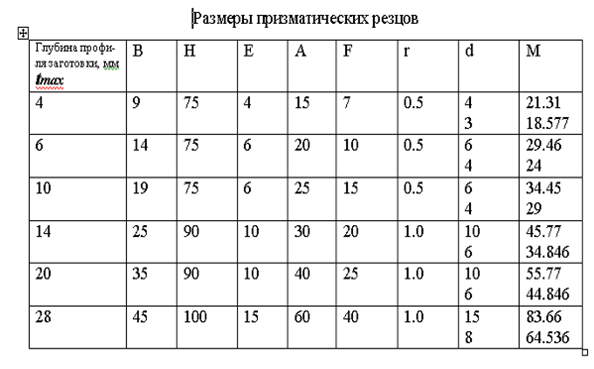

Выбираем габаритные и конструктивные размеры резца по табл.2

[10] в зависимости от tmax

.

Т.к. tmax

=5мм , то:

a= 3мм;

b=5мм;

b1=1 мм;

t=5 мм;

φ=150

ld=35 мм

Рис 4. Размеры призматических резцов

Табл. 1.2

Рис5. Габаритные размеры призматического фасонного резца

Геометрические параметры резца:

-В=14мм;

-Н=75мм;

-Е=6мм;

-А=20мм;

-F=10мм;

-r=0.5мм;

-d=6мм;

-M=29мм.

Алгоритм расчет профиля призматичемкого фасонного резца.

Ao=ro

sinγo

=17.5sin12о

=3.28мм

γi

= arcsin

γ1

= arcsin(3.28/20)=10.49 о

γ2

= arcsin(3.28/22.5)=6 о

Δi=γo

- γi

Δ1=12 о

-10.5=1.5

Δ2=12о

-6о

=4о

Bi=ro

cos Δi

B1

=20 cos 1.5о

=19.94

B2

=22.5 cos 4о

=22.49

Yi= Bi-ro

Y1

=19.94-17.5=2.496

Y2

=22.48-17.5=4.97

τi

= Yi cos γo

τ1

=2.496/ cos12о

=2.539

τ2

=4.97cos12о

=5.069

Ti= τi

cos Σ0

T1=2.539 cos22 о

=2.38мм

T2=5.069 cos22 о

=4.76мм

1.3 Проектирование шаблона и контршаблона

По результатам коррекционного расчета строится профиль шаблона для контроля точности профиля фасонной поверхности резца после шлифования и контршаблона для контроля профилей шаблона и шлифования круга для обработки профиля резца. Для этого через базовую точку параллельно оси проводят координатную прямую, от которой откладывают вычисленные значения высоты профиля резца в характерных точках Ri

. Осевые размеры профиля резцов с осью, параллельной оси детали, равны осевым размерам детали.

Криволинейные участки профиля могут быть заданы либо в виде дуги радиуса r, величина которого определяется с использованием координат трех характерных точек, расположенных на криволинейном участке, либо координатами ряда точек, через которые проходит кривая.

2 Построение параметрической модели призматического фасонного резца

2.1 Исходные данные:

1.Диаметры заготовки:

-r1=17.5мм;

-r2=20мм;

-r3=22.5мм.

2. Главные углы резца:

- γ0

=

12-главный передний угол;

- α0

=10-главный задний угол;

3.Геометрические параметры резца:

-В=14мм;

-Н=75мм;

-Е=6мм;

-А=20мм;

-F=10мм;

-r=0.5мм;

-d=6мм;

-M=29мм.

2.2 Ввод исходных данных для создания параметрической модели

Эти данные вводим в окно переменных. На их основе определяются производные данные.

Рис.6 Окно переменных в задаче параметрического моделирования

2.3 Построение параметрической модели

Для построения модели графически задается последовательность графических команд. При этом в расчетных выражениях указываются параметры для команд (рис.7.). В представленном окне команд зафиксирована графическая команда Рисование отрезка под углом к прямой.

С помощью этой команды изображается главная задняя поверхность резца. В группе Значение

выбирается вкладка Длина и угол.

Рис.7 Окно команд в задаче параметрического моделирования призматического фасонного резца.

В результате применения аппарата параметрического моделирования строится параметрическая модель призматического фасонного резца (рис.8).

рис.8 Параметрическая модель призматического фасонного резца

2.4 Сохранение параметрической модели

После окончания работы над моделью сохраняем ее в отдельный файл с расширением аgр (с помощью команды Файл / Сохранить).

Теперь модель можно вставить в обычный чертеж как параметрический блок (см. команду Рисовать / Блок / Вставить блок).

При вставке параметрического блока пользователю предоставляются для заполнения только исходные данные.

Литература

1. Методические указания «Автоматизированное проектирование фасонных резцов с применением ЭВМ СМ-2М»: Кисилев В.Н. – Луганск 1991. – 20 с.

2. Руководство по курсовому проектированию металлорежущих инструментов: Уч. Пособие для вузов по спец. 0501/ под общ. ред. Г.Н.Кирсанова. – М.: Машиностроение, 1986 – 288с.

3. Нефедов Н.А., Осипов К.А., Сборник задач и примеров по резанию металлов и режущему инструменту. – М.: Машиностроение, 1984. – 400с.

4. Справочник технолога по автоматическим линиям / Под ред. А.Г.Косиловой. – М.: Машиностроение, 1982. – 320с.

5. Справочник технолога-машиностроителя: В 2-х т. – Т.1 / Под ред. А.Г.Косиловой. – М.: Машиностроение, 1985. – 656с.

6. Справочник технолога-машиностроителя: В 2-х т. – Т.2 / Под ред. А.Г.Косиловой и Р.К.Мещеряковой. – М.: Машиностроение, 1986. – 496с.

7. Родин П.Р. Металлорежущие инструменты. – Киев: Вища шк., 1986. – 455с.

8. Методические указания к выполнению курсового проекта «Автоматизированное проектирование фасонных резцов с применением ЭВМ» / Сост.: В.Н. Кисилёв, П.М. Андросов. – Ворошиловград: ВМСИ, 1988.-19 с.

|