Промышленные схемы и технологический режим производства высокоплавкого пека

Значительное количество производимой и перерабатываемой каменноугольной смолы определяет ведущую роль коксохимии в обеспечении многих отраслей народного хозяйства углеродистым сырьем.

При этом нужно учесть, что в таких важнейших отраслях промышленности, как черная металлургия (сталеплавильное и доменное производство), цветная металлургия (алюминиевое производство), химическая промышленность, не только увеличивается спрос на углеродистые материалы, но и повышаются требования к их качеству и свойствам.

Сырье для производства

Кокс - твердый горючий остаток, образующийся при нагреве органического вещества без доступа воздуха. Свойства кокса зависят от исходного сырья и условий коксования.

Пековый кокс применяется в основном при производстве электродов, графитоугольных смесей и т.п.

Исходным сырьем для производства пекового кокса является высокотемпературный пек.

Исходным сырьем для получения высокотемпературного пека служат среднетемпературный пек и коксовая смола, образующаяся при коксовании высокотемпературного пека (и пековые дистилляты).

Выход высокотемпературного пека достигает 87-89%. Качество продукта характеризуется следующими данными: температура размягчения 140-150°С, выход веществ, нерастворимых в толуоле 45-50%; выход летучих веществ 49-52%.

Выход пековых дистиллятов 10-13%. Высокотемпературный пек является исходным сырьем для получения пекового кокса.

Для получения высокотемпературного пека воздушным способом применяются кубы-реакторы диаметром 3000 мм и рабочей емкостью 27 м3

.

Обогрев куба ведется доменным или коксовым газом. Для улавливания капель фракций пека, уносимых из куба-реактора отработанным воздухом, используется отбойник диаметром 800 мм, изготовленный из стали и теплоизолированный.

В промышленной практике нашли применение установки непрерывного, периодического и полунепрерывного действия.

Принцип получения высокоплавкого пека по схеме первого типа основан на непрерывной дистилляции среднетемпературного пека путем непрерывной подачи его и перегретого пара в куб и непрерывной выдачи высокоплавкого пека. [1, с.68]

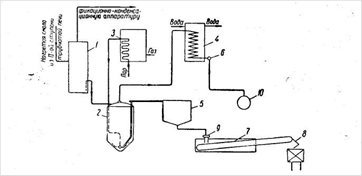

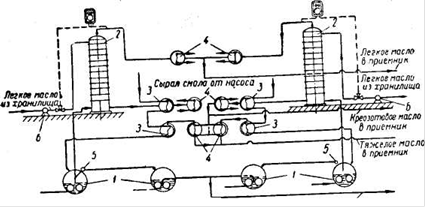

Работа установки протекает по следующей схеме (рис.1): из испарителя смолоперегонного цеха пек самотеком или насосом из промежуточного сборника непрерывно направляется в куб для получения высокоплавкого пека.

Реклама

Одновременно в куб через барботер подается перегретый водяной пар. Последний перегревается в змеевике, уложенном в трубчатой печи смолоперегонного агрегата, или в отдельном пароперегревателе.

Высокоплавкий пек из куба поступает в пекоприемник под давлением, поддерживаемым в кубе, а оттуда - в пекоприемники пекококсовых печей или на грануляционный транспортер для отправки в твердом виде потребителю.

Пары пековых масел и водяной пар из куба поступают в конденсатор-холодильник, где конденсируются и охлаждаются.

Из холодильника дистилляты стекают в сепаратор, в котором отделяются от воды. Вода направляется в канализацию, а дистилляты - в приемник.

Основными показателями технологического режима являются расход перегретого пара и температура нагрева пека в кубе.

Рис.1. Дистилляция пека паром по схеме непрерывного действия: 1-испаритель; 2 -

куб; 3 - пароперегреватель; 4 -

конденсатор-холодильник; 5 - напорный бак; 6 -

фонарь; 7 - грануляционный транспортер; 8 -

течки; 9 -

питатель; 10 -

сборник пековый дистиллятор.

При увеличении удельного расхода пара высокоплавкий пек может быть получен и при более низкой температуре нагрева пека в кубе.

В качестве основного аппарата в процессе дистилляции пека может быть использована также колонна.

При работе на установках периодического действия в куб загружается определенное количество среднетемпературного пека, которое подвергается постепенной обработке водяным перегретым паром до повышения температуры размягчения до 150°.

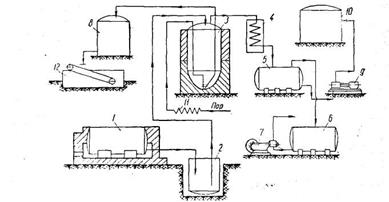

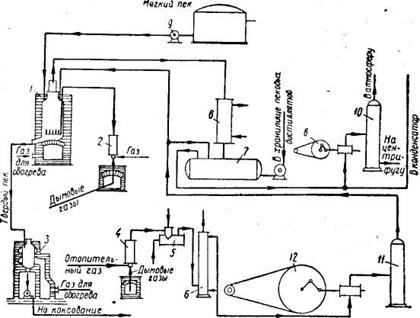

Схема работы установки периодического действия приведена на рис.2. Пек из смолоперегонного куба 1 с температурой размягчения 70-75° самотеком поступает в пекоприемник 2.

Из пекоприемника пек выжимают паром под давлением 1,5-2,0 ат

пли насосом выкачивают в вертикальный куб 3.

После загрузки пека в куб немедленно начинают подавать перегретый до 350° водяной пар. Водяной пар перегревают в пароперегревателе.

Пар в куб подается через барботер, расположенный в нижней части куба. Куб обогревается коксовым газом.

Перегретый пар подается в куб до получения пека заданной температуры размягчения (135-150°). Пары воды и пековых дистиллятов из куба поступают в конденсатор-холодильник 4,

где конденсируются и охлаждаются до 50°. Полученная в конденсаторе-холодильнике жидкость поступает в приемник пековых дистиллятов 5.

Реклама

Вся система (куб - конденсатор - холодильник - приемник пековых дистиллятов) находится под вакуумом, создаваемым вакуум-насосом 7. Несконденсировавшиеся газы из приемника пековых дистиллятов поступают в вакуум-цистерну 6,

а оттуда через вакуум-насос 7 выбрасываются в атмосферу.

Пек из куба перегретым паром выжимают в пекоприемник 8.

Рис.2. Дистилляция пека паром по схеме периодического действия: 1 - горизонтальный смолоперегонный куб; 2 -

пекотушитель; 3 -

вертикальный пековый куб; 4 - конденсатор-холодильник; 5 - приемник пековых дистиллятов; 6 -

вакуум-цистерна; 7 - вакуум-насос; 8 -

напорный бак для пека; 9 -

паровой насос; 10 -

хранилище пековых дистиллятов; 11 -

пароперегреватель; 12 -

грануляционный транспортер для пека

Технологический режим:

Температура перегрева пара,0С 340-360

Температура дымовых газов на

перевале пароперегревателя, °С 680-750

Температура пека в кубе, °С:

в начале операции 250-280

максимальная (в конце операции) 0

С. .380

Температура воды в холодильнике, °С 50

Величина вакуума на фонаре, мм рт. ст330

Расход пара,% от загруженного пека 20

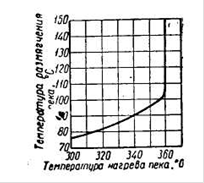

Интенсивная дистилляция пека происходит, начиная с температуры нагрева его в 350-360°. В этот период происходит значительный рост температуры размягчения пека.

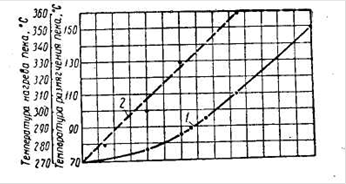

Рост температуры размягчения пека в зависимости от температуры нагрева иллюстрируется кривой на рис.3. Рост температуры нагрева и размягчения пека в зависимости от продолжительности нагрева показан на рис.4

Рисунок 3 Зависимость температуры размягчения пека от температуры его нагрева

Рис.4 Рост температуры нагрева и размягчения пека в зависимости от продолжительности нагрева

Общая продолжительность одной операции получения высокоплавкого пека складывается из следующих продолжительностей отдельных операций:

Погрузка среднего пека в куб 0,5 часа

Нагрев пека до температуры 350-360° 9 час.

Период интенсивной дистилляции 5 час.

Выдача высокоплавкого пека из куба 0,5 часа

Итого общая продолжительность 15 час.

Пек, полученный на установке периодического действия, по выходу нерастворимых и летучих веществ значительно отличается от пека, полученного обработкой воздухом. Выход нерастворимых веществ в высокоплавком пеке, полученном при дистилляции паром, больше, чем в пеке, полученном обработкой воздухом.

Одна из установок, работающих по полунепрерывной схеме, приведена на рис.5. Пек с температурой размягчения 60° получается непрерывным способом в кубе.

Рис.5. Дистилляция пека паром по схеме непрерывного действия: 1 - куб; 2 - колонна; 3 -

дегидратор; 4 -

конденсатор; 5-насос пека 6 - насос, подающий орошение на колонну

Из куба пек непрерывно перекачивается насосом во второй куб, в котором поддерживается температура 390°. Кубы работают под вакуумом в 250 мм

рт. ст. Обогрев кубов производится сжиганием пылевидного пека с температурой размягчения 150°.

В нижней части кубов уложены две перфорированные трубы, через которые подается перегретый пар.

Перегрев пара осуществляется в змеевиках, уложенных в дымоходах кубов. Для конденсации водяных паров установлены дополнительные холодильники.

Часть пека с температурой размягчения 150° периодически спускается из куба таким образом, чтобы уровень оставшегося в кубе пека был выше жаровых труб (подогрев куба не выключается).

Кубы для получения высокоплавкого пека работают около 5 лет. Метод получения высокоплавкого пека с применением топочных газов осуществлен на заводе "Еспенхайн" (Германия) для буроугольного пека по схеме, приведенной на Рис.6.

Пек с температурой размягчения 60°, полученный на трубчатой установке, насосом перекачивается в кубы периодического действия.

Кубы емкостью 30 т каждый обогреваются коксовым газом. В них подают инертные газы, полученные при сжигании коксового газа в специальном аппарате.

Для сжигания газа взамен воздуха подают дымовые газы из борова кубов; таким образом, инертные газы почти не содержат кислорода и окиси углерода.

Аппарат для сжигания коксового газа представляет собой цилиндр с огнеупорной футеровкой, действующей как контактная масса.

Процесс дистилляции в токе инертных газов производится под вакуумом, достигающим абсолютного давления 110 мм

рт. ст.

Пары пековых дистиллятов из куба поступают в змеевиковый холодильник, где при температуре 60° конденсируются. Несконденсировавшиеся инертные газы поступают в промыватель, затем в атмосферу.

После окончания процесса дистилляции пек выжимают из куба газом по пекопроводу с паровой рубашкой в специальные кубы, в которых пек поддерживают в жидком состоянии при температуре 320°.

Кубы служат хранилищами для высокоплавкого пека; из них пек насосом перекачивают в пекококсовые печи. (Рис.6) [2, с.34]

Рисунок 6. Схема получения высокоплавкого пека дистилляцией топочными газами: 1-куб, 2-газоподогреватель; 3-приемный куб; 4-камера сгорания; 5-сборник, орошаемый водой; 6-холодильник; 7-сборник паровых дистилляторов; 8-вакуум-насос; 10-ловушка; 11-ревирсер; 12 - компрессор

Получение пека в отечественной коксохимии

Сущность разработанного в УХИНе метода заключается в дополнительной термической обработке пека с температурой размягчения около 60°С, получаемого непосредственно в смолоперегонном агрегате непрерывного действия или при разбавлении среднетемперагурного пека тяжелыми фракциями смолы.

В процессе термической обработки в результате реакций конденсации и полимеризации, а также частичного пиролиза с последующей конденсацией в пеке накапливаются продукты поликонденсации, что сказывается на его групповом составе и физико-химических свойствах.

Одновременно в процессе длительного нагрева происходит удаление легколетучих компонентов смолы.

Для интенсификации процесса и получения пека с заданной температурой размягчения термическая обработка сочетается с дегидрирующим воздействием кислорода воздуха.

Благодаря экзотермичности реакции поликонденсации температура жидкой фазы поддерживается на требуемом уровне.

Кроме того, подача воздуха способствует перемешиванию содержимого в кубе-реакторе, поддержанию возможных продуктов переокисления во взвешенном состоянии, следовательно, лучшему их удалению.

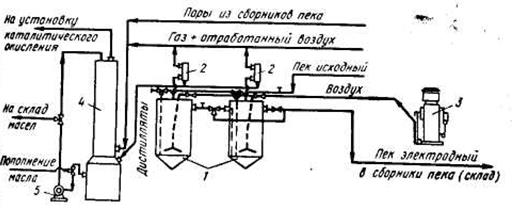

На рис.7 показана принципиальная технологическая схема получения электродного пека по указанному методу.

Рисунок 7. Технологическая схема установки для получения электродного пека

Исходный пек непрерывно поступает из испарителя второй ступени Шубчатого смолоперерабатывающего агрегата в первый из двух последовательно соединенных кубов-реакторов

1.

По переливу из второго куба пек поступает на склад товарного продукта, где осуществляются его хранение, погрузка в жидком виде в термоцистерны или охлаждение сполучением твердого безводного пека. Во второй по ходу пека куб подается воздух от компрессора

2.

Отработанный воздух после кубов-реакторов и выбросы из сборников пека поступают в скруббер

3.

Отработанный воздух, дистилляты и продукты реакций охлаждаются в конденсаторах-холодильниках 4 для предварительной очистки промывкой поглотительным маслом, а затем направляются на установку каталитической очистки от органических веществ.

Поглотительное масло по мере насыщения и снижения его поглотительной способности выводится насосом 5 на склад масел или в сборник установки

1. Степаненко М.А., Брон Я.А., Кулаков Н.К. Производство пекового кокса.Х., 1964г. - 310с.

2. Литвиненко М.С. Химические продукты коксования. К.: Техника, 1974 - 265с.

|