МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Національний університет «Львівська політехніка»

Кафедра «Технології машинобудування»

Реферат

«Проектування геометрії косозубих торцевих фрез з ступінчастими схемами різання»

Дисципліна: Наукові дослідження

Виконав

Ст. гр.____

___________

Викладач

___________

Львів – 2008р.

Зміст

Вступ

1. Теоретичні відомості. Аналіз запропонованих рішень

2 Удосконалення комбінованої схеми різання з регулюванням положення профілюючого різального ножа в процесі обробки

3.Конструювання чистової косокутної торцевої фрези з комбінованою схемою різання

4. Експерементальна перевірка теоретичних розрахунків. Розроблення рекомендацій щодо визначення параметрів якості

Висновки

Література

Вступ

Корпуси механізмів, приладів, апаратів, а також опори, рами, станини складають більше 13% масиву продукції машинобудування і металообробки. Матеріалом цих деталей є чавуни (близько 60%) і загартована сталь (до 20%). В технологічних процесах виготовлення деталей від 10 % до 50% деталей повинні мати шорсткість оброблених поверхонь  не більше 1,6 мкм. не більше 1,6 мкм.

Останнім часом чистова обробка плоских поверхонь все частіше виконується торцевим фрезеруванням, як правило, стандартними торцевими фрезами, які мають ряд недоліків. Усунення цих недоліків є важливою задачею, яка може вирішуватись в кількох напрямках. Одним з напрямків вирішення поставленої задачі є проектування більш досконалих конструкцій фрез з комбінованими схемами різання, які б відповідали поставленим вимогам та враховували накопичений досвід та результати сучасних наукових досліджень, з метою подальшого застосування таких фрез на виробництві.

При розробці спеціальних торцевих фрез з комбінованими схемами різання основною метою є встановлення раціональних конструктивних параметрів фрез та режимів експлуатації. Крім цього, застосування чистових торцевих фрез з комбінованими схемами різання викликає необхідність вивчення особливостей кінематики обробки.

Дослідження та вирішення розглянутих питань, які направлені на підвищення якості чистової обробки плоских поверхонь деталей, є актуальною задачею і має велике значення на сучасному етапі розвитку інструментального виробництва та машинобудування в цілому.

Реклама

Мета і задачі дослідження. Метою роботи є підвищення якості обробки плоских поверхонь чавунних та стальних загартованих деталей за рахунок використання нових конструкцій, в яких застосовані ступінчасті схеми різання, косокутна безвершинна геометрія різальних ножів, комбінування рухів різальних ножів в процесі обробки.

Для досягнення поставленої мети запропоновано вирішення наступних завдань:

·виконання аналізу особливостей конструкцій, експлуатації та працездатності торцевих фрез, особливостей конструктивних елементів ступінчастих фрез з регулюванням розташування різальних ножів і їх впливу на характер процесу різання;

·розробка на основі теоретичного аналізу удосконалених конструкцій торцевих фрез з регулюванням розташування різальних ножів;

·дослідження впливу режимів різання розроблених конструкцій фрез на характер фрезерування;

·виконання аналізу кінематики процесу фрезерування торцевими ступінчастими фрезами з регулюванням розташування різальних ножів;

·дослідження впливу режимів різання на експлуатаційні показники оброблених поверхонь та визначення їх раціональних значень при обробці стальних загартованих та чавунних деталей;

·виконання виробничих досліджень та розробка рекомендацій щодо впровадження результатів роботи на машинобудівних підприємствах.

1.Теоретичні відомості. Аналіз запропонованих рішень

Проведено аналіз опублікованих за останні роки вітчизняних і зарубіжних рішень (у тому числі патентів та авторських свідоцтв) по удосконаленню конструкції чистових торцевих фрез. Умовно всі чистові торцеві фрези було розподілено на дві основні групи:

– інструмент з регулюванням різальних ножів в процесі обробки;

– інструмент з нерухомо закріпленими різальними ножами.

Для подальшого використання за базовий був обраний інструмент з регулюванням різальних ножів в процесі обробки. Серед напрямків удосконалення базового інструменту можна виділити декілька основних:

– застосування прогресивних схем зрізування припуску;

– спірально-ступінчасте розташування різальних ножів;

– застосування ножів з радіусною каліброваною кромкою і можливістю регулювання торцевого биття.

Розглянуті процеси фінішної обробки плоских поверхонь розроблені недостатньо. Має місце суперечливість існуючих рекомендацій щодо застосування та умов експлуатації чистових торцевих фрез, використання яких дозволяє підвищити якість обробки плоских поверхонь деталей.

На кафедрі технології машинобудування і конструювання технічних систем ЖІТІ було запропоновано застосування комбінованої схеми різання, в якій поряд з нерухомо закріпленими відносно корпуса фрези ножами існує профілюючий різальний ніж з необхідною геометрією і можливістю руху в процесі обробки, в напрямку перпендикулярному до вектора подачі заготовки для забезпечення високої якості обробки по ширині торцевого фрезерування.

Реклама

Тому було виділено ряд пріоритетних напрямків, за якими проводились подальші дослідження, а саме необхідно було:

– розробити конструкцію чистової косокутної торцевої фрези, оснащеною НТМ, з комбінованою схемою різання;

– виконати силовий аналіз для фрези з комбінованою схемою обробки;

– дослідити вплив похибок верстата на формоутворення поверхні;

– визначити вплив режимів різання на експлуатаційні показники оброблених поверхонь та встановити їх раціональні значення при обробці стальних загартованих та чавунних деталей;

– практично підтвердити доцільність використання розробленої конструкції чистової косокутної торцевої фрези з комбінованою схемою різання і рекомендованих параметрів проведення експериментальних досліджень для фінішної обробки деталей із чавунів і загартованих сталей;

2. Удосконалення комбінованої схеми різання з регулюванням положення профілюючого різального ножа в процесі обробки

Удосконалення схеми плоского фрезерування торцевими фрезами реалізується шляхом зняття припуску різальними ножами, де найбільшу частину припуску видаляють різальними ножами, які нерухомо закріплені відносно корпусу фрези. Корпус рухається за коловою траєкторією, після чого чистовий припуск видаляють різальними ножами, які розташовані в радіальному напрямку на найменшій відстані від осі фрези з найбільшим вильотом відносно нерухомих різальних ножів і рухаються за прямолінійною траєкторією перпендикулярно до вектора повздовжньої подачі заготовки, що забезпечить підвищення якості обробки в напрямку, перпендикулярному до вектора повздовжньої подачі заготовки .

Формування перерізу зрізу відбувається наступним чином:

Силовий аналіз здійснювався за рівняннями розробленими Розенбергом А.М. і Розенбергом О.О. з уточненнями до умов чистового торцевого фрезерування. Для розрахунку складових сили різання: колової сили  , подачі , подачі  та осьової сили та осьової сили  різання була створена методика визначення кількості ножів, які приймають участь в різанні, та реалізований алгоритм і програма обчислення на ЕОМ на мові програмування С++. різання була створена методика визначення кількості ножів, які приймають участь в різанні, та реалізований алгоритм і програма обчислення на ЕОМ на мові програмування С++.

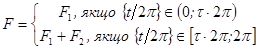

Результати моделювання показують, що складові сили різання  для запронованого методу фрезерування розраховуються за наступною умовою: для запронованого методу фрезерування розраховуються за наступною умовою:

де  – поточний час обертання, – поточний час обертання,  – частина періоду обертання інструменту, в який здійснюється різання рухомим різальним ножем, – частина періоду обертання інструменту, в який здійснюється різання рухомим різальним ножем,  – сумарна миттєва сила різання нерухомо закріпленими ножами, – сумарна миттєва сила різання нерухомо закріпленими ножами,  – сила різання, що діє на рухомий в процесі обробки різальний ніж. – сила різання, що діє на рухомий в процесі обробки різальний ніж.

Для визначення раціональної кількості ступіней фрези з комбінованою схемою різання був розраховані складові сили різання  , ,  , ,  із врахуванням змінюваної кількості ножів, які приймають участь в різанні. Проведена апроксимація складових рядами Фур'є. Чисельний аналіз виконано в пакеті MathCad. За результатами аналізу отримані максимальні і середні значення складових сили різання і розрахований силовий коефіцієнт нестабільності фрезерування із врахуванням змінюваної кількості ножів, які приймають участь в різанні. Проведена апроксимація складових рядами Фур'є. Чисельний аналіз виконано в пакеті MathCad. За результатами аналізу отримані максимальні і середні значення складових сили різання і розрахований силовий коефіцієнт нестабільності фрезерування для одно- і багатоступінчастих фрез (табл. 1). для одно- і багатоступінчастих фрез (табл. 1).

Таблиця 1

| № з/п |

Схема різання |

, Н , Н |

, Н , Н |

|

| 1. |

одноступінчаста |

144,06 |

94,483 |

1,524 |

| 2. |

трьохступінчаста |

48,022 |

32,698 |

1,468 |

| 3. |

девятиступінчаста |

16,008 |

11,311 |

1,415 |

Результати розрахунків показують, що найбільш стабільними в процесі обробки є багатоступінчасті фрези. Для запропонованої комбінованої схеми різання рекомендована конструкція з 9-ма ступенями.

Одним із показників якості обробки є відхилення від площинності оброблених поверхонь.

Запропонована комбінована схема плоского фрезерування дозволяє отримати наступний профіль обробленої поверхні з відхиленням від площинності f = 0 мм :

1) при відхиленні вісі шпинделя в напрямку подачі ;

2) при відхиленні вісі шпинделя в напрямку, перпендикулярному подачі

3. Конструювання чистової косокутної торцевої фрези з комбінованою схемою різання

Запропоновано методику досліджень для визначення силових факторів обробки і методику визначення параметрів мікрогеометрії оброблених поверхонь.

Конструктивно фреза складається із корпуса, в якому закріплені різальні ножі. Установка фрези на верстаті. Кріплення різальних ножів здійснюється клиновим затискаючим механізмом. В плунжері встановлений і закріплений за допомогою гвинта рухомий різальний ніж з можливістю точного регулювання його осьового вильоту мікрометричним гвинтом. Копір, який забезпечує прямолінійний рух різального ножа в процесі обробки, закріплюється до корпусу шпиндельної коробки.

Вигляд фрези з торця і схематичне розташування різальних ножів за логарифмічними спіралями .

Запропонована конструкція чистової торцевої фрези з комбінованою схемою різання дозволяє:

– реалізовувати рух профілюючого різального ножа за прямолінійною траєкторією перпендикулярно до вектора подачі заготовки і вирівняти шорсткість обробки за шириною фрезерування;

– зрізати основну частину припуску різальними ножами, які рухаються відносно оброблюваної поверхні за коловими траєкторіями і закріплені нерухомо в корпусі фрези;

– за рахунок ступінчастого розташування різальних ножів підвищити максимальну глибину різання і поєднати чорнові і чистові операції за один прохід;

– здійснити регулювання осьового вильоту різальних ножів при необхідності корегування глибини різання;

– використовувати в якості матеріалу різальної частини ножі з НТМ, які дозволяють значно підвищити якість обробленої поверхні, стійкість інструмента та продуктивність обробки;

– забезпечувати косокутне різання, що дає можливість зменшити питомі навантаження на одиницю довжини різальних кромок ножів, і таким чином в значній мірі додатково підвищити стійкість різальних ножів;

– застосовувати фрезу для обробки плоских поверхонь на верстатах фрезерної і шліфувальної групи.

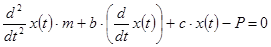

Диференційне рівняння руху профілюючого різального ножа в напрямку подачі має вигляд:

де  – миттєве положення різального ножа, – миттєве положення різального ножа,  – маса рухомого вузла, – маса рухомого вузла,  – коефіцієнт тертя, – коефіцієнт тертя,  – жорсткість пружини рухомого вузла, – жорсткість пружини рухомого вузла,  – рівнодіюча складових сили різання, які діють на профілюючий різальний ніж. – рівнодіюча складових сили різання, які діють на профілюючий різальний ніж.

Результати моделювання в системі Excel XP :

Аналіз отриманих значень показує, що сила попереднього стиску пружини рухомого різального вузла забезпечує його лінійну траєкторію під час чистової обробки розробленою торцевою фрезою з комбінованою схемою різання (P < 100 Н).

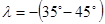

Для забезпечення зрізання тонких перерізів зрізуваних шарів доцільно використовувати для фрез ножі з косокутною геометрією з кутами нахилу різальних кромок  із передньою плоскою та задньою циліндричною поверхнями. із передньою плоскою та задньою циліндричною поверхнями.

Перетин задньої циліндричної з плоскою передньою поверхнею утворює монотонну різальну кромку, що полегшує процес її заточки та створює умови різання, близькі до вільного різання.

Для отримання значень складових сили різання  , ,  , ,  , в процесі обробки був використаний монолітний трикомпонентний фрезерний динамометр з блоком датчиків, блоком спряження з ПЕОМ і пакетом обробки сигналів (ПОС). , в процесі обробки був використаний монолітний трикомпонентний фрезерний динамометр з блоком датчиків, блоком спряження з ПЕОМ і пакетом обробки сигналів (ПОС).

Вимірювання мікрогеометрії оброблених поверхонь оброблених чистовими фрезами з комбінованою схемою різання проводилось на профілографі Talysurf 6 (Англія).

З метою забезпечення достовірності експериментальних досліджень визначалися характеристики геометричної точності і жорсткості верстата, на якому виконувалися дослідження.

4. Експерементальна перевірка теоретичних розрахунків.Розроблення рекомендацій щодо визначення параметрів якості

Об’єктом досліджень була спроектована торцева ступінчаста фреза діаметром 320 мм, оснащена гексанітом–Р. Максимальна ширина оброблюваної деталі – 90 мм.

Для співставлення складових  сили різання, що виникають при різанні ножами фрези, які мають безвершинну косокутну геометрію, знадобилися додаткові досліди. Для виключення похибки співставлення, пов’язаної з фізико- механічними властивостями і твердістю оброблюваного матеріалу, проводилося фрезерування деталей з чавуну СЧ21 та загартованої сталі 45 ножами з косокутними безвершинними ножами (матеріал різальної частини – гексаніт-Р) без рухомого різального ножа та фрезою з рухомим різальним ножем. сили різання, що виникають при різанні ножами фрези, які мають безвершинну косокутну геометрію, знадобилися додаткові досліди. Для виключення похибки співставлення, пов’язаної з фізико- механічними властивостями і твердістю оброблюваного матеріалу, проводилося фрезерування деталей з чавуну СЧ21 та загартованої сталі 45 ножами з косокутними безвершинними ножами (матеріал різальної частини – гексаніт-Р) без рухомого різального ножа та фрезою з рухомим різальним ножем.

Встановлено, що питоме навантаження на одиницю довжини різальної кромки для ножів чистової косокутної торцевої фрези з комбінованою схемою різання складає близько 250 Н/мм, що відповідає стандартним умовам чистового косокутного різання, що дозволяє припустити їх високу зносостійкість.

Збільшення швидкості різання  для спроектованих фрез призводить до зменшення всіх складових сил різання, що особливо важливо при умові недостатньої жорсткості технологічної системи. Підвищення подачі для спроектованих фрез призводить до зменшення всіх складових сил різання, що особливо важливо при умові недостатньої жорсткості технологічної системи. Підвищення подачі  призводить до збільшення складових сил різання, особливо при обробці загартованих сталей. При використанні чистової торцевої фрези з рухомим різальним ножем складова сили різання призводить до збільшення складових сил різання, особливо при обробці загартованих сталей. При використанні чистової торцевої фрези з рухомим різальним ножем складова сили різання  перевищує складову перевищує складову  , що сприяє створенню у об’ємі різального клину напружень стиску. , що сприяє створенню у об’ємі різального клину напружень стиску.

Для порівняння статистичних параметрів профілограм для фрез з традиційною і комбінованою схемами різання проводилась обробка чавунних деталей (матеріал – СЧ21) фрезою з комбінованою схемою різання. Обробка виконувалась з використанням рухомого різального ножа і без нього. Розташування різальних ножів за спірально-ступінчастою схемою різання. Режими різання: n =120 хв-1

, Sхв

= 15 мм/хв,  = 0,75 мм, глибина різання рухомим ножем –0,05 мм. = 0,75 мм, глибина різання рухомим ножем –0,05 мм.

Фотографія обробленої поверхні . Отримані параметри мікрогеометрії обробки.

Дисперсія відхилень отриманих значень від середніх складає відповідно: 0,02 мкм і 0,011 мкм. При використанні запропонованої конструкції фрези досягається зменшення дисперсій відхилень значень середньоарифметичної висоти мікронерівностей  в 1,82 рази відповідно до фрези зі схемою різання без рухомого різального ножа. Відмічається зменшення середнього кроку нерівностей профілю в 1,82 рази відповідно до фрези зі схемою різання без рухомого різального ножа. Відмічається зменшення середнього кроку нерівностей профілю  , висот найбільшого виступу профілю , висот найбільшого виступу профілю  , найбільшої висоти нерівностей профілю , найбільшої висоти нерівностей профілю  . .

Обробка деталей із чавунів і загартованих сталей на ВАТ "Беверс" (м. Бердичів) показала, що розроблена чистова торцева фреза має більш високу якість обробки по відношенню до чистових торцевих фрез стандартних конструкцій. За рахунок ступінчастого розташування ножів, використання косокутної геометрії ножів і формування рухомим ножем прямолінійних штрихів обробки перпендикулярно до вектора подачі заготовки фрези можуть бути застосовані для напівчистової та чистової обробки деталей з додержанням всіх вимог до якості обробки.

Впровадження фрези у виробництво показало, що при обробці деталей із чавунів і загартованих сталей досягається підвищення продуктивності обробки до 20% по відношенню до обробки стандартними фрезами, оснащеними НТМ.

Встановлено, що використання комбінованої схеми різання веде до вирівняння шорсткості обробки за шириною фрезерування, формування прямолінійних штрихів обробки в напрямку перпендикулярному повздовжній подачі.

Середньоарифметична висота мікронерівностей оброблених поверхонь для чавунних деталей становила Ra = 0,6 – 1,1 мкм, для стальних загартованих деталей – Ra = 0,6 – 1,5 мкм.

ВИСНОВКИ

1. Проведене теоретичне дослідження аспектів чистового торцевого фрезерування дозволило розробити спосіб плоского фрезерування та конструкцію чистової косокутної торцевої фрези з комбінованою схемою різання, оснащену надтвердими матеріалами, для чистової обробки плоских поверхонь чавунних та стальних загартованих деталей і тим самим підвищити якість обробки, порівняно із фрезами стандартних конструкцій.

2. Експериментально обгрунтовано доцільність використання комбінованої схеми різання з від’ємними кутами нахилу радіусних (r = 5–10 мм) різальних кромок.

3. Розроблена методика розрахунку та програми на ПЕОМ основних параметрів процесу чистового торцевого фрезерування ступінчастими фрезами з комбінованою схемою різання.

4. Встановлено, що використання комбінованої схеми різання призводить до вирівняння середньоарифметичної висоти мікронерівностей за шириною фрезерування, формування прямолінійних штрихів обробки в напрямку, перпендикулярному повздовжній подачі.

5. При обробці сірого чавуну і загартованої сталі рекомендовані наступні режими різання і геометрія ножів: V = 5,2 м/с, Sхв

= 30 мм/хв, глибина різання t = 0,75 мм, задній кут  , передній кут , передній кут  , кут нахилу різальної кромки , кут нахилу різальної кромки  , радіус задньої поверхні нерухомо закріплених ножів r = 5 мм, для рухомого – r = 10 мм. , радіус задньої поверхні нерухомо закріплених ножів r = 5 мм, для рухомого – r = 10 мм.

6. За результатами впровадження розробленої фрези на ВАТ “Беверс” (м. Бердичів) відбулось підвищення продуктивності обробки до 20% по відношенню до обробки стандартними фрезами, оснащеними НТМ. Середньоарифметична висота мікронерівностей оброблених поверхонь для чавунних деталей становила Ra = 0,6 – 1,1 мкм, для стальних загартованих деталей – Ra = 0,6 – 1,5 мкм.

Література

1) Виговський Г.М., Мельничук П.П., Громовий О.А. Розрахунок сил різання при обробці деталей ступінчастими торцевими фрезами косокутного різання Вісник ЖІТІ. – 1999. – №11. – С. 58–66.

2) Виговський Г.М., Мельничук П.П., Громовий О.А. Безвершинне косокутне фрезерування. Знос та стійкість // Вісник Черкаського інженерно технологічного інституту. – 1999. – №4. – С. 94–98.

3) Виговський Г.М., Громовий О.А., Мельничук П.П. Косокутне різання. Деформація і напрямок сходу стружки // Вісник Житомирського інженерно-технологічного інституту. – 2000. – №12, С. 76–84.

4) Виговський Г.М., Мельничук П.П., Громовий О.А. Вплив похибок верстата на площинність оброблених поверхонь при чистовому торцевому фрезеруванні Вестник НТУУ "Киевский политехнический институт", Машиностроение, 2000. – № 39. – С. 336–342.

5) Виговський Г.М., Громовий О.А., Мельничук П.П., Ольшевський В.С. Комп’ютерне моделювання процесу торцевого фрезерування одно– і багатоступінчастими фрезами // Вісник Сумського державного університету. 2000. – №15. – С. 104–110.

|