1.1 Технологическая характеристика рабочей машины

Транспортер предназначен для транспортирования измельченных грубых кормов (сенажа, силоса, сена) от башенных кормохранилищ в кормовой тамбур коровника для последующей раздачи животным или складирования в емкости-накопители. Он может транспортировать корма одновременно от нескольких башен и подавать их на расстояние до 50 метров и высоту до 6 метров.

Транспортер ТКС-6 включает в себя два транспортера – горизонтальный 10 (рис.1) и наклонно-горизонтальный 4, устроенные практически одинаково.

Горизонтальный транспортер состоит из соединенных между собой желобов различной длины. В комплект входят три желоба длиной 0,6 метров, четыре – 1,2 метра, и двадцать – 2,4 метра. При монтаже желоба соединяются болтами. Каждый желоб имеет угловые рамки 14, к которым приварены верхние 16, нижнее днище 15 и боковые стенки 18. Сверху на желобе закреплена крышка 13 при помощи пружинных защелок. Для удобства пользования на крышке имеются ручки. Верхнее днище вместе с боковыми стенками образует рабочее пространство. По которому перемещается кормовая масса. Нижнее днище не огорожено боковыми стенками. Ширина желоба – 416 мм.

Несущий рабочий орган – цепочно-планчатый транспортер, состоящий из двух втулочно-роликовых цепей 20 с шагом 38 мм. На расстоянии 380 мм один от другого к ушкам звеньев цепи болтами присоединены деревянные скребки 19 длиной 335 мм, шириной 20 и высотой 55 мм. Цепочно-планчатый транспортер установлен на звездочки переднего 9 и заднего 12 валов. Натяжение транспортера осуществляется перемещением заднего вала при помощи натяжных винтов. Транспортер приводится в действие от электродвигателя 7 и ведущую звездочку, установленную на переднем валу.

Для загрузки кормов на горизонтальном транспортере смонтирован загрузочный лоток 11 размером 1,2х0,4 м. Из горизонтального транспортера корм перегружается в горизонтально-наклонный через выгрузной лоток 8 размером 0,6х0,4 м. Загрузочная высота (высота горловины загрузочного лотка от земли) составляет 0,6 м.

Горизонтально-наклонный транспортер, помимо желобов различной длины, имеет колено 5, обеспечивающее подъем транспортера вверх под углом 30°, загрузочный лоток 21, по размерам немного больший, чем выгрузной лоток 22. привод осуществляется от электродвигателя через цепную передачу 2 и приводную звездочку 3. Оба электродвигателя соединены в одну электрическую схему.

Для защиты от токов короткого замыкания и перегрузок установлены магнитные пускатели с тепловым реле. Управление транспортерами ведется с пульта.

Транспортер ТКС-6 выполняет работу в следующем порядке. Из разгрузчика сенажных башен корм поступает в загрузочный лоток горизонтального транспортера и далее передвигается цепочно-планчатым транспортером в выгружной лоток, из него подается в приемный лоток горизонтально-наклонного транспортера, а затем цепочно-планчатым скребковым транспортером через колено направляется вверх и выгружается через выгружной лоток. Нормальная эксплуатация обеспечивается при загрузке не более 3,5 кг массы на 1 метр транспортера.

Реклама

Таблица 1. Технологические параметры транспортера.

| Производительность, т/ч |

4,45 |

Транспортирующий рабочий органы:

Длина транспортера, м

Скорость движения транспортера, м/с

Габаритные размеры, мм

Масса, кг

|

42,5

0,35

42500х470х560

1750

|

1.2 Определение мощности рабочей машины при номинальном режиме работы и при холостом ходе

При перемещении грузов скребковым транспортером мощность расходуется на преодоление трения груза о дно и стенки желоба, перемещение груза и тягового рабочего органа в горизонтальном и вертикальном направлениях, трение в элементах рабочего органа, звездочках, подшипниках.

Потребляемая мощность электродвигателя привода транспортера определяется по следующей формуле:

(1)

гдеWc

– производительность транспортера, т/ч;

Lс – расстояние между центрами валом приводных и натяжных звездочек, м, принимаем равным длине транспортера;

wс – обобщенный коэффициент сопротивления перемещению скребка, wс = 0.8…0.9;

νс

– скорость движения рабочего органа, м/с;

qс – масса одного метра рабочего органа, кг, qс =2.8 кг/м;

hп – КПД передаточного механизма, hп = 0.7...0.85;

kп – коэффициент, учитывающий сопротивление от перегибов цепи и трения в подшипниках, kп = 1.15;

kз – коэффициент запаса мощности, kз = 1.1...1.3.

В итоге, имеем:

1.3. Расчет и построение механических характеристик и нагрузочных диаграмм рабочих машин.

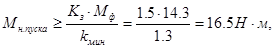

Приведенный момент сопротивления машины при номинальной частоте вращения определяется по следующей формуле:

(2)

Подставляя числовые значения в формулу (2) получаем:

Для построения механической характеристики воспользуемся общей формулой:

(3) (3)

где Mс – момент сопротивления механизма при любой частоте вращения, Н.м;

Mсо – начальный момент сопротивления, Н.м;

x – показатель степени, характеризующий изменение момента при изменении частоты вращения;

y – угловая скорость вращения, выраженная в относительных единицах, y = w/wн;

Показатель степени x для транспортеров x = 0, следовательно:

Механическая характеристика Mc = f(w) будет иметь следующий вид:

Рис.2. Механическая характеристика рабочей машины

Механическая характеристика рабочей машины приведена на листе 1 графической части.

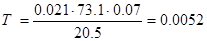

Для построения нагрузочной диаграммы определяем время заполнения погрузчика:

где l – длина транспортера, м;

υ – скорость движения корма, м/с.

Реклама

Время освобождения транспортера примем равным времени заполнения.

Время работы двигателя определяется количеством корма для кормления, либо величины емкости-накопителя. Для нашего случая принимаем время работы транспортера, равным 1 часу или 3600 секундам.

Принимаем мощность холостого хода Pxx

равной:

Нагрузочная диаграмма изображена на листе 1 графической части.

1.4 Предварительное определение режима работы электропривода

Поскольку электропривод работает 1 час, а перерывы между пусками достигают 8 часов (время между кормлениями), то выбираем следующий режим работы электропривода:

Т=43,7 мин, tр

=12,2 мин, поэтому выбираем двигатель кратковременного режима работы (S2

).

1.5 Обоснование выбора электродвигателя по роду тока, типу, модификации, по частоте вращения, по климатическому исполнению и категории размещения

Поскольку большинство электродвигателей в сельском хозяйстве являются асинхронными двигателями переменного тока с короткозамкнутым ротором, то выбираем асинхронный электродвигатель с короткозамкнутым ротором. Достоинствами таких электродвигателей являются: простота и надежность работы, большая распространенность, что облегчает эксплуатацию и обслуживание электродвигателя, наличие сети переменного тока на всей территории Республики Беларусь и др.

Поскольку электродвигатель запускается при тяжелых условиях (под нагрузкой), то выбираем электродвигатель с повышенным пусковым моментом.

Т.к. двигатель работает в пыльных условиях, то выбираем двигатель исполнения IP 54.

Республика Беларусь является страной с умеренно-холодным климатом. Электродвигатель находится в закрытом неотапливаемом помещении, поэтому по климатическому исполнению и категории размещения выбираем электродвигатель УХЛ4.

1.6 Выбор электродвигателя по мощности с учетом режима работы

Исходя и условий и требования технологического процесса, а также значения Pм выбираем асинхронный электродвигатель с синхронной частотой вращения 750 об/мин. Тип 4А100L8У3 IP54.

Технические данные электродвигателя сводим в таблицу 2

Таблица 2.Технические данные электродвигателя серии АИР00А4.

| Pн, КВт |

h, %. |

cosj, о.е. |

Sн, % |

Sк, % |

m,кг |

kп |

kmax |

kmin |

kI |

Gм

,Кг |

I,кг.м2 |

| 1,5 |

77 |

0,65 |

7 |

27 |

10,8 |

1.6 |

1.9 |

1.3 |

4 |

1,49 |

0,013 |

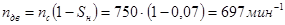

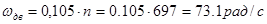

Частота вращения вала двигателя:

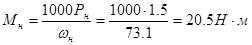

Определяем номинальный момент двигателя:

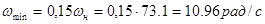

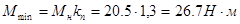

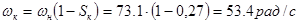

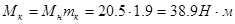

Для построения механической характеристики электродвигателя найдем частоты вращения других характерных точек характеристики:

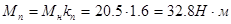

1) пуск:

; ;

2) минимум:

3) критическая:

1.7. Расчеты по определению температуры электродвигателя за цикл нагрузочной диаграммы

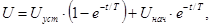

Для определения повышения температуры электродвигателя над окружающей средой воспользуемся уравнением нагрева электродвигателя:

где Uуст = DP/А – установившееся превышение температуры электродвигателя;

T = C/A – постоянная времени нагрева электродвигателя;

t – время от начала участка;

Uнач – превышение температуры в начале участка;

A – удельная теплоотдача электродвигателя:

Принимаем Uун = 70°С;

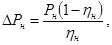

DPн – потери мощности при номинальной загрузке:

С – удельная теплоемкость электродвигателя массой m:

Подставив числовые значения в формулы, получаем:

Принимая, что в начале работы Uнач = 0 строим кривую нагрева электродвигателя. Расчеты сводим в таблицу 3.

Таблица 3.Зависимость U от времени.

| t, с |

U, °С |

| 0 |

0 |

| 500 |

36,5 |

| 1000 |

54 |

| 1500 |

62,3 |

| 2000 |

66,4 |

| 2500 |

68,2 |

| 3000 |

69,2 |

| 3600 |

69,7 |

2. Проектирование передаточного устройства

2.1 Выбор и обоснование кинематической схемы

Согласно технологической схеме рабочей машины, транспортер приводится в движение электродвигателем через цепную передачу. Цепная передача отличается простотой в монтаже и эксплуатации, исключает проскальзывание, в отличие от ременных передач, а также является намного дешевле и легче, чем редукторы.

2.2 Расчет (выбор) элементов передачи или редуктора

В соответствии с п. 2.1. выбираем элементы кинематической схемы: в качестве передаточных устройств служат ведомая и ведущая звездочки, а также цепь.

Определяем угловую скорость приводного вала транспортера:

гдеr-радиус переднего (ведущего) вала транспортера, м.

Тогда:

Определяем общее передаточное число:

Принимаем передаточное число цепной передачи iц

равным 10.

2.3 Обоснование и выбор монтажного исполнения двигателя

Поскольку помещение является пыльным, то в качестве проводника для подведения сети к электродвигателю целесообразно применить кабель типа АВВГ с алюминиевыми жилами.

Высота оси вращения выбранного электродвигателя равна 100 мм.

Поскольку ширина транспортера равна 560 мм, то целесообразнее будет выбрать исполнение, при котором габариты двигателя будут не более 560 мм.

Наиболее удобны при монтаже электродвигатели, крепящиеся на лапы.

Исходя из этого, выбираем электродвигатель исполнения IM2081.

3. Переходные процессы в электроприводе

3.1 Определение электромеханической постоянной времени при рабочем и критическом скольжениях

Для вычисления приведенного момента инерции энергетического машинного устройства необходимо знать момент инерции ротора электродвигателя Iрот, момент инерции машины Iм, момент инерции редуктора Iр.

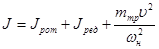

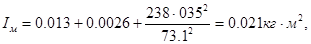

Момент инерции рабочей машины приближенно можно определить по следующей формуле:

где mтр

- масса транспортера, кг;

Jред

=0,2×Jрот

=0,2×0,013=0,0026 кг×м2

- момент инерции редуктора;

Получаем:

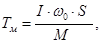

Электромеханическая постоянная времени переходных процессов привода с асинхронным электродвигателем вычисляется по формуле:

гдеw0 – угловая скорость машинного устройства, w0 = 73,1рад/с;

S – скольжение электродвигателя.

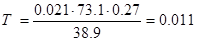

Находим электромеханическую постоянную при критическом скольжении:

Находим электромеханическую постоянную при номинальном скольжении:

3.2 Обоснование способа пуска и торможения электропривода

Поскольку электродвигатель включается и выключается под нагрузкой (масса транспортера) то наиболее целесообразным будет способ самоторможения, поскольку в этом случае время выбега будет очень мало.

При пуске необходимо, чтобы транспортер был менее тяжелым для облегчения пуска, поэтому перед выключением рекомендуется подождать освобождения транспортера от корма, и только затем его выключить.

3.3 Определение времени пуска и торможения, максимального ускорения графо-аналитическим методом

Для начала определим продолжительность разбега и остановки электродвигателя.

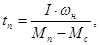

Время пуска tп определяется следующим образом:

гдеI – приведенный момент инерции;

wн – номинальная угловая скорость;

Mп – вращающий момент электродвигателя при пуске;

Mс – средний приведенный момент сопротивления рабочей машины при пуске;

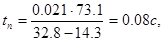

Получаем:

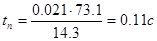

Время остановки tт определяется следующим образом:

В итоге имеем:

Время самоторможения составляет всего 0,11 секунд, что подтверждает выбор способа торможения электропривода.

Для более полного расчета воспользуемся графо-аналитическим способом. При этом, построив механические характеристики двигателя и рабочей машины, строим кривую избыточного момента.

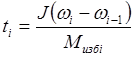

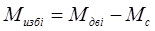

Для более точного расчета времени пуска воспользуемся графоаналитическим методом (рис.3). Строим механическую характеристику двигателя 1 по данным п. 1.7 и рабочей машины 2, затем строим кривую избыточного момента 3, полученную вычитанием момента сопротивления рабочей машины от момента электродвигателя. Кривую избыточного момента представляем ступенчатым графиком 4 для упрощения расчета. Для этого делим график на 10 равных частей. В пределах каждой ступени избыточный момент не изменяется. Кривая разгона 5 строится по данным таблицы 4. При этом время на каждом участке находим по формуле:

гдеwi

,wi

-1

- угловые частоты в конце и в начале каждого участка соответственно;

Мизб

i

- избыточный момент на каждом из участков:

Также находим угловое ускорение вала:

Расчеты сводим в таблицу 4.

Таблица 4.Данные расчета времени пуска двигателя.

| Точка |

Мдв

,Н×м |

w,рад/с |

Мизб

,Н×м |

t,с |

e,рад/с2

|

| 1 |

32,8 |

0 |

18,5 |

0,009 |

902 |

| 2 |

26,3 |

8,12 |

12 |

| 0,014 |

580 |

| 3 |

28,5 |

16,24 |

14,2 |

| 0,012 |

677 |

| 4 |

30,8 |

24,36 |

16,5 |

| 0,01 |

812 |

| 5 |

33,6 |

32,48 |

19,3 |

| 0,008 |

1015 |

| 6 |

37,1 |

40,61 |

22,8 |

| 0,007 |

1160 |

| 7 |

39,1 |

48,73 |

24,8 |

| 0,007 |

1160 |

| 8 |

38,5 |

56,85 |

24,2 |

| 0,007 |

1160 |

| 9 |

32,8 |

64,97 |

18,5 |

| 0,009 |

902 |

| 10 |

14,3 |

73,1 |

0 |

Итого: 0,083 с.

3.4 Расчеты по определению превышения температуры обмоток и электродвигателя во время пуска

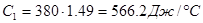

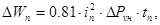

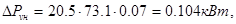

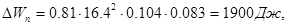

Повышение температуры обмоток асинхронного электродвигателя с короткозамкнутым ротором во время пуска можно определить упрощенным методом, считая, что все потери идут на нагрев:

где DW – потери энергии во время пуска, Дж;

C1 – теплоемкость обмоток, для меди массой 1,49 Кг:

Для асинхронного электродвигателя с короткозамкнутым ротором можно считать, что за период пуска средний эквивалентный ток составляет 0.9Iп.

Потери энергии при пуске под нагрузкой определяются следующим образом:

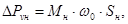

гдеDPvн – потери в обмотках при номинальной нагрузке:

В итоге получаем:

4. Заключение о правильности предварительного выбора электродвигателя

Заключение о правильности выбора электродвигателя делаем с учетом тепловых и механических переходных режимов.

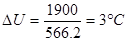

Максимальная температура двигателя не превышает допускаемой для данного класса изоляции.

Электродвигатель обеспечивает разгон агрегата за время менее 10 с и устойчивую работу при наибольших нагрузках.

Условия правильного выбора:

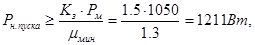

1) Номинальный момент электродвигателя по условиям пуска:

условие выполняется – 20,5 > 16,5

2) Номинальная мощность электродвигателя по условиям пуска:

условие выполняется – 1500Вт > 1211Вт

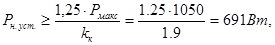

Проверка на устойчивость работы электродвигателя:

условие выполняется – 1500Вт > 691Вт

Так как все условия соблюдаются, то можно считать, что данный электродвигатель подобран правильно.

5. Разработка принципиальной электрической схемы управления

5.1 Пояснение по составлению схемы

Схема предусматривает управление транспортерами с пульта.

Для защиты от токов короткого замыкания и перегрузок установлены магнитные пускатели с тепловым реле. Кроме этого, двигатели защищены автоматическими выключателями.

5.2 Выбор других элементов схемы

Основным параметром защитно-коммутационной аппаратуры является электрический ток, пропорциональный нагрузке.

Если электродвигатель защищен от действия токов короткого замыкания плавкими вставками предохранителей, а от перегрузки – тепловыми реле, то расчет параметров коммутационных аппаратов выполняется в следующей последовательности.

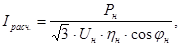

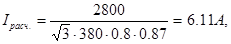

Находим расчетный ток электродвигателя (в нашем случае при полной загрузке он будет равен номинальному):

Имеем:

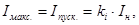

Далее находим максимальный ток электродвигателя (в нашем случае он равен пусковому):

Получаем:

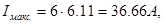

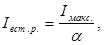

Расчетный ток плавкой вставки для защиты электродвигателя от действий токов короткого замыкания определяется по уравнению:

где a – коэффициент, зависящий от условий пуска, принимаем a = 2.5;

Подставляя числовые значения, получаем:

Стандартную плавкую вставку выбираем согласно условию:

Выбираем НПН2-60 патрон неразборный с заполнителем. Ток плавкой вставки Iпл.вст. = 20А, площадь сечения плавкой вставки S = 0.48мм2.

Тип пускателя и его номинальный ток выбираем исходя из условий:

Iдоп. для электродвигателя 2,8кВт определяем по таблице 5.1 [6].

Тип пускателя - ПМЕ, величина – 1, Iэм = 10А.

Тепловое реле – ТРН-10, Iнр = 10А, Iн.т.э = 6.3А.

Автоматический выключатель выбираем в следующей последовательности.

Определяем ток теплового расцепителя:

гдеkн.т. – коэффициент надежности, учитывающий разброс по току срабатывания теплового расцепителя. Выбор производится по таблице 5.3 [6].

Получаем:

Выбираем автоматический выключатель серии АЕ-2036 (таблица 5.3[6]).

Iн = 25А и Iн.р. = 8А для двигателя мощностью 2,8кВт.

Ток срабатывания электромагнитного расцепителя выбираем по условию:

где Kн.э. – коэффициент погрешности, учитывающий разброс по току электромагнитного расцепителя и пускового тока элетродвигателя.

Установившийся ток уставки расцепителя:

Принимаем ток уставки, равный 12Iн

, т.е. 96А.

5.4 Описание работы схемы

Установка работает так. Оператор нажимает кнопку “Пуск” SB1.1, после этого включается электродвигатель наклонного транспортера М1 посредством магнитного пускателя КМ1, а также включается электродвигатель М2, включая горизонтальный транспортер. В электрической схеме предусмотрена блокировка в виде силового контакта КМ 1.1. Объясняется это тем, что если будет включен горизонтальный транспортер и при этом будет выключен наклонный, то корм может образовать завал на границе двух транспортеров.

По завершении кормления оператор отключает транспортеры кнопкой “Стоп” SB1.2.

Для защиты от токов короткого замыкания и перегрузок установлены магнитные пускатели с тепловым реле. Кроме этого, двигатели защищены автоматическими выключателями.

Литература

1. «Электрооборудование и автоматизация с/х агрегатов и установок» И.Ф. Кудрявцев, Л.А. Калинин и др. – М: Агропромиздат, 1998г.

2. Методические указания к выполнению курсовой работы по дисциплине «Электропривод», составители: проф. Л.А. Калинин, П.Т. Шипуль.

3. «Погрузочно-транспортные машины для животноводства». Справочник – М: Агропромиздат, 1990г.

4. Качанов И.Л. «Курсовое и дипломное проектирование». –М: Агропромиздат, 1990г.

Аннотация

Курсовая работа представлена расчетно-пояснительной запиской на 25 страницах машинописного текста, содержащей 5 таблиц и графической частью, включающей 2 листа формата А3 1 лист формата А4.

В работе представлены:

- описание работы технологической линии;

- технологические и кинематические схемы.

В процессе выполнения курсового проекта были произведены следующие расчеты:

- основные параметры передаточного устройства, приведенного момента энергетического машинного устройства и электромеханической постоянной времени переходных процессов;

- переходных режимов электропривода;

- расчеты по определению температуры электродвигателя;

- расчет по определению потери напряжения при пуске АД.

Записка также содержит описание работы принципиальной электрической схемы силовых цепей и выбор коммутационной и защитной аппаратуры. В процессе выполнения курсового проекта была разработана схема управления и автоматизации.

Курсовой проект оформлен в соответствии с СТБ БАТУ 1999г, был оформлен на текстовом редакторе MSWord 2000.

|