| Московский Государственный Технический Университет им. Н.Э. Баумана

Калужский филиал

Факультет: Конструкторско-механический (КМК)

Кафедра: "тепловые двигатели и теплофизика" (К1-КФ)

Расчетно-пояснительная записка к курсовому проекту

по дисциплине: Лопаточные машины

на тему: Проектирование центробежного компрессора

Калуга 2009г.

Содержание

1. Описание центробежного компрессора

2. Газодинамический расчет

3. Профилирование элементов ЦБК

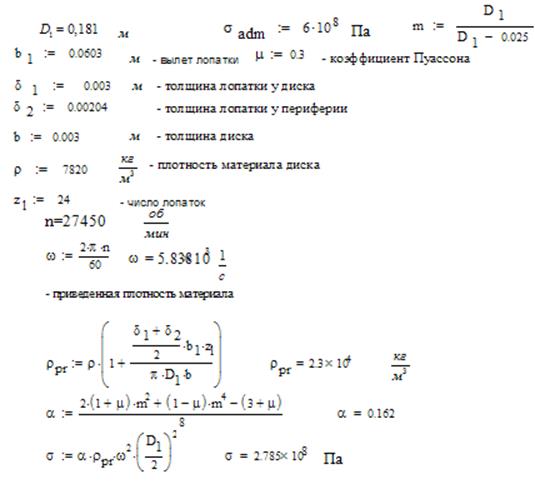

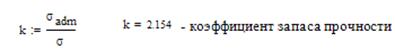

4. Расчет рабочего колеса на прочность

5. Список литературы

1.Описание центробежного компрессора

Центробежный компрессор в транспортном газотурбинном двигателе служит для подачи воздуха с заданными параметрами в камеру сгорания, с целью обеспечения образования рабочей смеси. Компрессор сжимает рабочее тело за счет энергии привода, т. е. турбины.

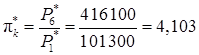

Спроектированный компрессор имеет степень повышения давления  , расход воздуха , расход воздуха  . .

В качестве прототипа для конструкции разрабатываемого компрессора выбран двигатель 9И-56.

Корпус компрессора спроектирован составным, отдельные его части крепятся между собой при помощи фланцевых соединений. Передняя часть корпуса изготовляется из листа силумина АЛ4, а задняя изготовляется из стали.

Подшипники устанавливаются в крышку, расположенную внутри силовой фермы, служащей для упрочнения корпуса. Смазка подшипников принудительная, и производится при помощи масляного насоса. Охлаждение масла производится в масляном радиаторе. Отвод масла от подшипников производится по каналам, выполненным на стакане подшипников и ферме. Слив масла производится через сливную трубку. Подшипники является опорно – упорными и жестко закреплены в крышке при помощи втулки. Осевая нагрузка на вал направлена влево, - в сторону забора воздуха. Другие подшипники является опорным. Их установка предусматривает восприятия тепловых расширений вала при работе компрессора. Для исключения контакта корпуса с рабочим колесом предусмотрены радиальные зазоры между корпусом и колесом, которые составляют 0,5 мм.

Ротор, несущий рабочее колесо, является двух опорным ступенчатым и изготавливается полым, с целью уменьшения веса, из стали 18ХНВА. Для компенсации переменных осевых усилий, возникающих при работе двигателя, в стакан между подшипниками установлена жесткая пружина. Воздушные лабиринтные уплотнения необходимы для предотвращения утечек масла в проточную часть.

Реклама

Передача крутящего момента от вала компрессора ко втулке рабочего колеса осуществляется при помощи шлицевого соединения. Посадка колеса на втулку выполнена с натягом и усилена четырьмя штифтами. Фиксация колеса производится гайкой со специальной стопорной шайбой

Рабочее колесо из-за сложных условий эксплуатации (запыленности и влажности воздуха), изготавливается из титанового сплава ВТ22. Активное рабочее колесо являются полузакрытым и получаются путем фрезерования титановых заготовок. Полученные лопатки затем полируются.

Радиальные лопаточные диффузоры состоят из 24 лопаток, получаемых фрезерованием из стали 2Х13 и приваренных к корпусу.

Газодинамический расчет компрессора, профилирование его элементов и прочностной расчет рабочего колеса представлены ниже.

Исходными данными для расчета компрессора являются:

=5 =5 - расход воздуха; - расход воздуха;

=11 - степень повышения давления; =11 - степень повышения давления;

=0,8 - кпд компрессора; =0,8 - кпд компрессора;

=900 =900

- лопаточный угол на выходе из рабочего колеса; - лопаточный угол на выходе из рабочего колеса;

=101300 Па; -давление атмосферного воздуха. =101300 Па; -давление атмосферного воздуха.

=288К–температура атмосферного воздуха. =288К–температура атмосферного воздуха.

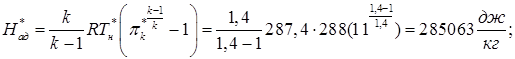

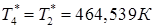

1. Адиабатная и действительные работы компрессора

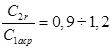

2. Задаемся величиной  согласно таблице 1(методичка) согласно таблице 1(методичка)

таблица 1

Внимание! Полученное значение коэффициента адиабатического напора  является предварительным и подлежит уточнению в дальнейшем. является предварительным и подлежит уточнению в дальнейшем.

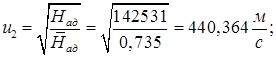

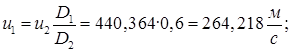

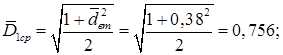

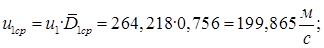

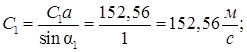

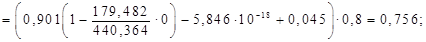

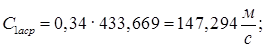

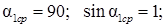

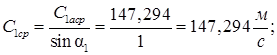

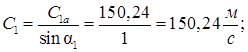

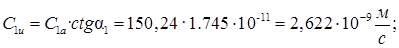

3. Окружная скорость на диаметре  : :

4. Задаемся  и с помощью таблицы 2 определяем оптимальное значение параметра и с помощью таблицы 2 определяем оптимальное значение параметра

= =

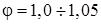

Величина  зависит от типа входного устройства ( зависит от типа входного устройства ( ): ):

- осевой вход; задаемся - осевой вход; задаемся

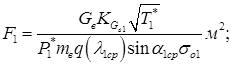

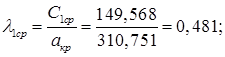

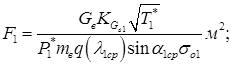

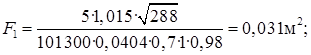

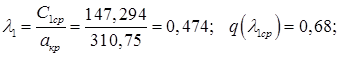

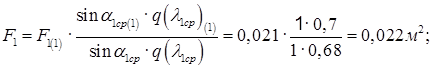

5. Площадь входного сечения рабочего колеса:

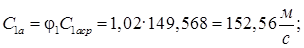

- коэффициент, учитывающий загромождение пограничным слоем и зависит от типа входного устройства и расхода воздуха. - коэффициент, учитывающий загромождение пограничным слоем и зависит от типа входного устройства и расхода воздуха.

- для осевого входного устройства;

Для нахождения  необходимо определить закон закрутки по высоте лопатки перед колесом. необходимо определить закон закрутки по высоте лопатки перед колесом.

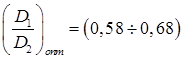

При выборе величины относительного диаметра втулки  следует руководствоваться конструктивными соображениями, ориентируясь на следует руководствоваться конструктивными соображениями, ориентируясь на  . Задаемся законом закрутки . Задаемся законом закрутки  и и  , тогда , тогда

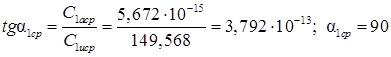

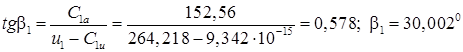

о

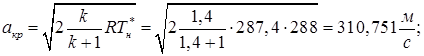

Критическая скорость

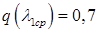

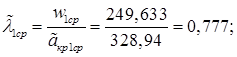

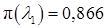

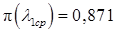

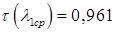

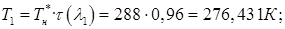

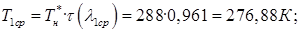

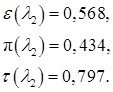

По таблице газодинамических функций

Задаваясь  и и  , получим , получим

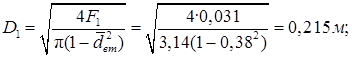

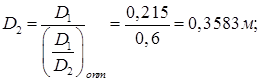

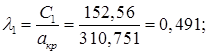

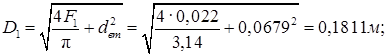

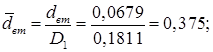

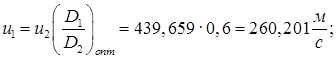

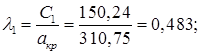

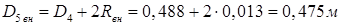

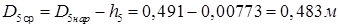

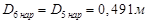

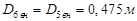

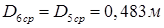

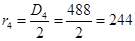

6. Периферийный диаметр колеса на входе:

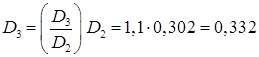

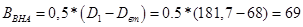

7. Максимальный диаметр колеса:

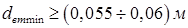

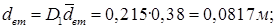

8. Диаметр втулки колеса на входе:

Если полученный диаметр втулки мал, то следует задаться такой величиной  , чтобы , чтобы  получился не менее 0,06м. получился не менее 0,06м.

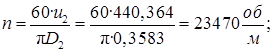

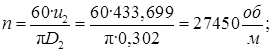

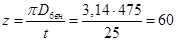

9. Частота вращения

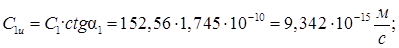

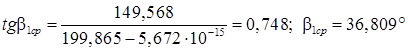

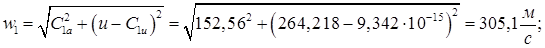

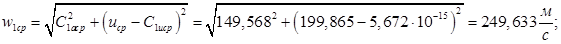

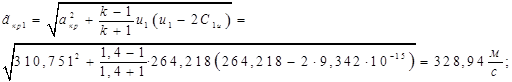

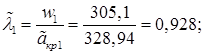

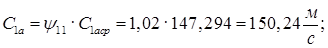

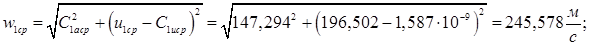

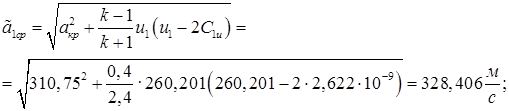

10. Параметры потока на входе в колесо:

Таким образом, значение угла  получилось равным получилось равным  . Однако, значение углов . Однако, значение углов  , представленные в таблице 2, являются ориентировочными, т.к. достоверных данных по отношению коэффициентов потерь , представленные в таблице 2, являются ориентировочными, т.к. достоверных данных по отношению коэффициентов потерь  , от которого в основном зависит величина , от которого в основном зависит величина  , нет. , нет.

Реклама

В выполненных конструкциях величина угла  находится в пределах 30-40о

. находится в пределах 30-40о

.

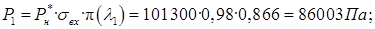

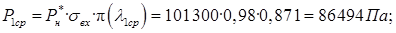

Для рассматриваемого примера считаем полученное значение  приемлемым. По таблицам газодинамических функций определяем: приемлемым. По таблицам газодинамических функций определяем:

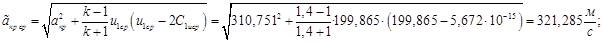

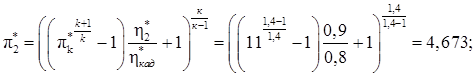

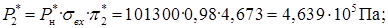

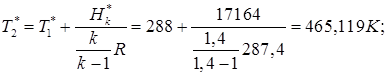

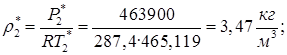

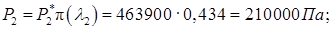

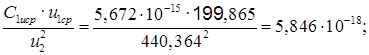

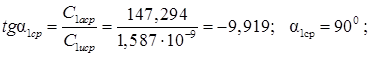

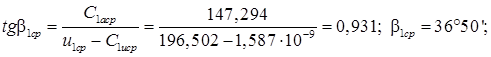

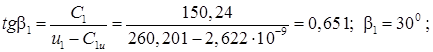

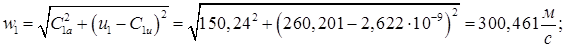

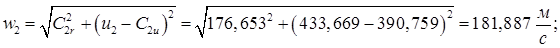

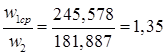

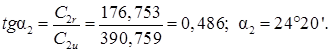

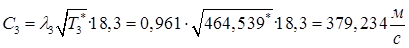

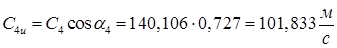

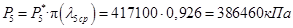

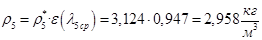

11. Параметры потока на выходе из колеса

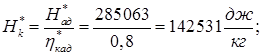

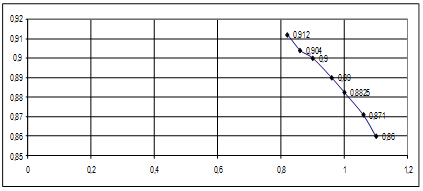

Кпд колеса  в зависимости от относительной скорости в зависимости от относительной скорости  определяется по рис. 1. определяется по рис. 1.

Рис. 1. Зависимость  от относительной скорости в относительном движении от относительной скорости в относительном движении  .(При .(При  ). ).

При  . .

В связи с этим рекомендуется принимать

(или (или  ) )

Величина  должна быть тем больше, чем выше окружная скорость. должна быть тем больше, чем выше окружная скорость.

Задаем

. .

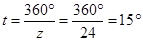

Число лопаток Z=24.

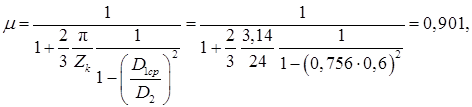

Определяем коэффициент мощности  по формуле Казанджана: по формуле Казанджана:

где

По таблице газодинамических функций

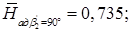

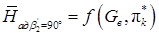

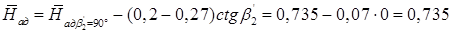

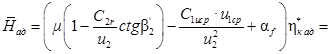

12. Уточнение величины коэффициента адиабатического напора  . .

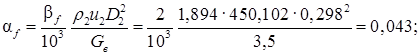

Определяем коэффициент дисковых потерь.

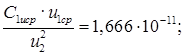

Безразмерный коэффициент b есть функция числа Рейнольдса, учитывающий одновременно потери мощности от перетекании

- для полузакрытых колец; - для полузакрытых колец;

Так как уточненное значение  отличается от принятого ранее больше, чем на 0,005 необходимо повторить расчет с п.3, приняв полученное значение отличается от принятого ранее больше, чем на 0,005 необходимо повторить расчет с п.3, приняв полученное значение  как окончательное. как окончательное.

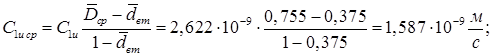

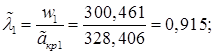

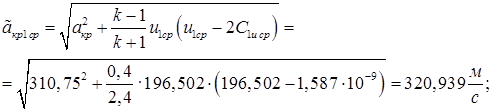

13. Окончательный расчет параметров потока на входе и геометрических параметров входного сечения рабочего колеса.

Значение  принимаем полученным в п.10. принимаем полученным в п.10.

Совпадение  и полученного хорошее. и полученного хорошее.

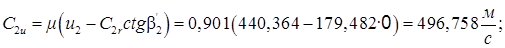

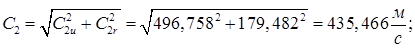

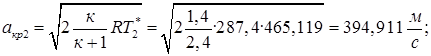

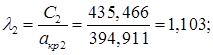

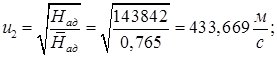

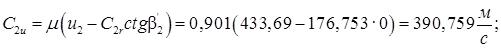

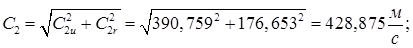

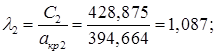

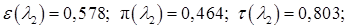

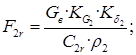

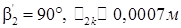

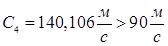

14. Окончательный расчет параметров потока на выходе и геометрических параметров выходного сечения рабочего колеса.

В виду незначительного изменения  и соответственно и соответственно  , величины , величины  остаются теми же. остаются теми же.

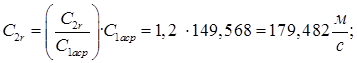

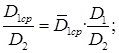

Величина  =0,901 не пересчитывается. =0,901 не пересчитывается.

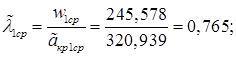

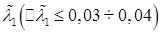

Величины

=0,045, =0,045,  и и  =0,765 =0,765

можно не уточнять.

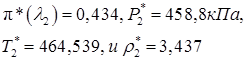

По таблицам газодинамических функций

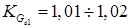

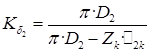

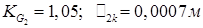

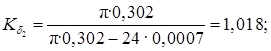

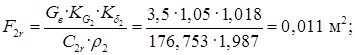

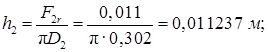

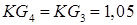

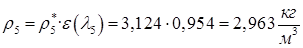

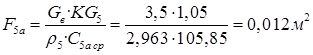

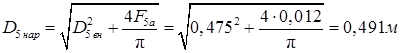

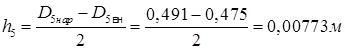

=1,05- коэффициент, учитывающий загромождение выходного сечения поперечным слоем, =1,05- коэффициент, учитывающий загромождение выходного сечения поперечным слоем,

- коэффициент, учитывающий конструкцию выходного сечения лопатками.

- число лопаток колеса. - число лопаток колеса.

- толщина лопатки на выходе из колеса. - толщина лопатки на выходе из колеса.

Так как, проектируемый компрессор малорасходный и колесо предполагается сделать полуоткрытым с механической обработкой лопаток, принимаем

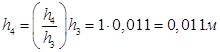

Высота лопатки на выходе получилась удовлетворительной (h2

>0,005м).

, что приемлемо (см. п.11) , что приемлемо (см. п.11)

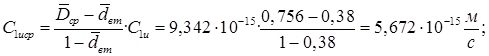

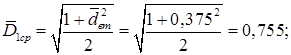

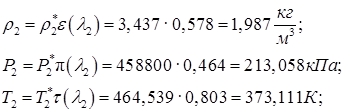

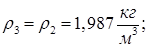

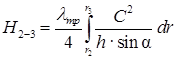

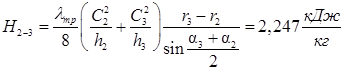

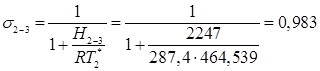

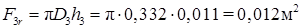

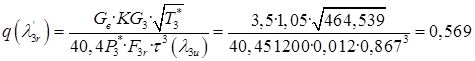

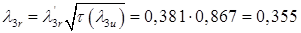

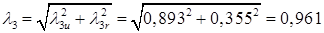

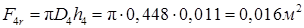

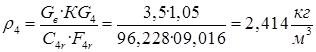

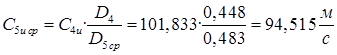

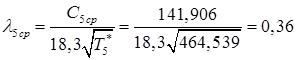

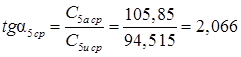

15.Порядок и результаты расчета параметров потока на выходе из безлопаточного диффузора

1) Первое приближение

=1,1; =1,1;

; ;

=0,011м; =0,011м;

=1,05; =1,05;

=1,015; =1,015;

=1,01; =1,01;

= = ; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

2) Второе приближение

= = ; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

Параметры, полученные во 2 приближении можно считать окончательными.

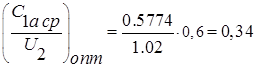

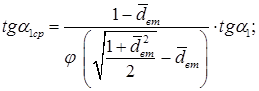

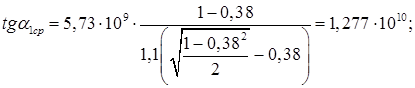

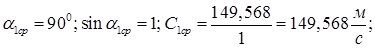

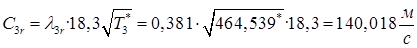

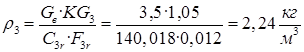

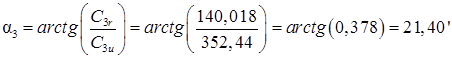

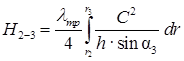

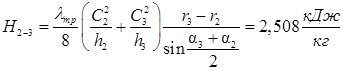

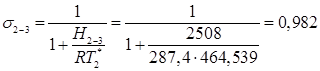

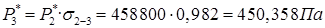

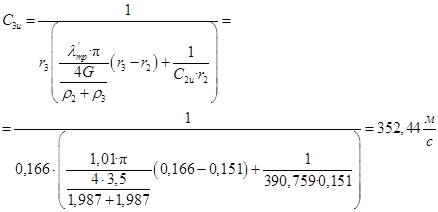

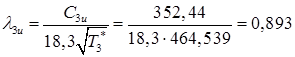

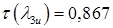

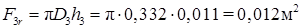

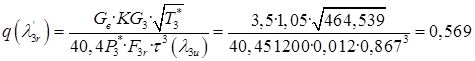

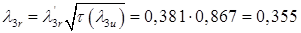

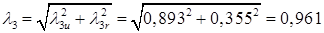

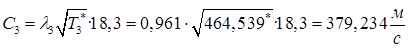

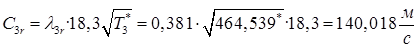

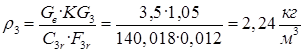

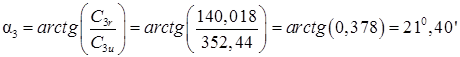

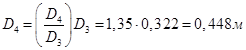

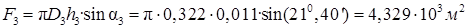

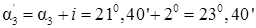

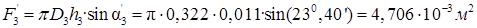

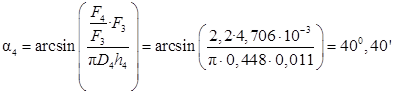

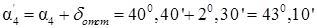

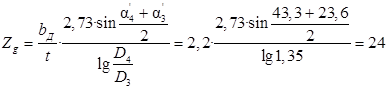

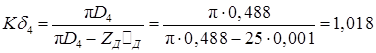

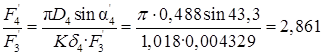

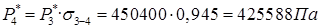

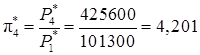

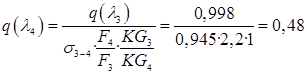

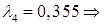

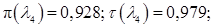

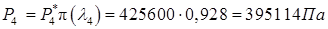

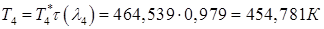

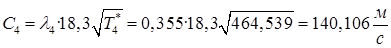

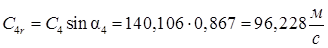

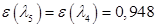

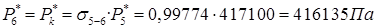

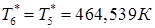

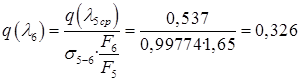

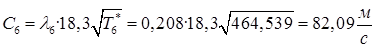

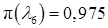

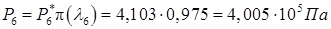

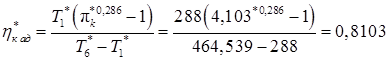

16. Расчёт параметров потока на выходе из радиального лопаточного диффузора

; ;

; ;

=0,945; =0,945;

; ;

; ;

при

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

из таблиц ГДФ из таблиц ГДФ

; ;

; ;

; ;

; ;

; ;

; ;

. .

Так как скорость  (максимально допустимой величины на выходе из компрессора), то необходимо использовать дополнительный осевой диффузор, предварительно развернув поток на (максимально допустимой величины на выходе из компрессора), то необходимо использовать дополнительный осевой диффузор, предварительно развернув поток на  в меридиональной плоскости. в меридиональной плоскости.

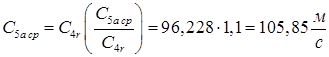

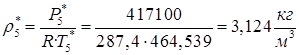

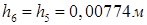

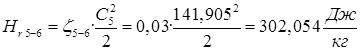

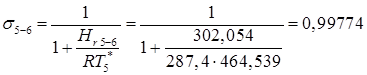

17.Расчет параметров на входе в осевой диффузор и на выходе из него.

;, ;,

; ;

; ;

; ;

. .

В 1ом

приближении принимаем

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;  ; ;  ; ;

Отличие  от принятого значения от принятого значения  менее 0,2%. 2ое

приближение не требуется менее 0,2%. 2ое

приближение не требуется

; ;

; ;

; ;

; ;

; ;

; ;

, ,  ; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

; ;

. .

3.Профилирование элементов ЦБК

Профилирование рабочих колес центробежных компрессоров производится в меридиональном и цилиндрическом сечениях.

В настоящее время имеется достаточно много подробных методик профилирования (Холщевников К.В., Бекнев В.С., Селезнев К.П. и др.). Все они, в той или иной мере, связаны с существующими технологиями изготовления рабочего колеса, которые постоянно совершенствуются. В связи с этим возникла необходимость уточнения некоторых положений методологии профилирования, а именно:

Профилирование вращающегося направляющего аппарата (ВНА) радиального колеса с комбинированной средней линией лопатки.

Профилирование скелетной линии реактивного колеса и наращивание на нее тела лопатки.

Профилирование радиального клинового диффузора с точным определением координат всех точек профиля.

Рассматривается также один из способов профилирования меридионального отвода рабочего колеса.

Исходные данные:

мм, мм,  мм - наружный и втулочный диаметры во входном сечении колеса; мм - наружный и втулочный диаметры во входном сечении колеса;

мм, мм,  мм, мм,  - диаметр, высота и угол лопатки в выходном сечении колеса. - диаметр, высота и угол лопатки в выходном сечении колеса.

мм - осевая протяженность колеса. мм - осевая протяженность колеса.

При профилировании меридионального обвода задаются каким-либо видом кривой для наружного обвода и некоторым законом изменения кольцевых площадей вдоль канала  , где , где  - текущее значение кольцевой площади; - текущее значение кольцевой площади;

- кольцевая площадь входного сечения; - кольцевая площадь входного сечения;

- относительная длина меридионального обвода; - относительная длина меридионального обвода;

- текущая длина обвода, отсчитываемая от входного сечения; - текущая длина обвода, отсчитываемая от входного сечения;

- полная длина обвода. - полная длина обвода.

В качестве базовой линии используется кривая наружного обвода. Для ее получения используют графический метод построения параболы. Вертикальный и горизонтальный отрезки, делят на равное число частей и соединяют соответствующие точки. Около полученной ломаной проводится огибающая, которая и является наружным обводом меридионального профиля рабочего колеса.

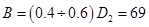

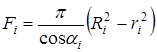

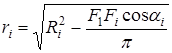

Для построения внутреннего обвода используют уравнение площади боковой поверхности усеченного конуса, разбив сектор в 90° на 10 равных частей

м2

, м2

,

где  - наружный и внутренний радиусы i сечения, - наружный и внутренний радиусы i сечения,  - угол при основании конуса I сечения. - угол при основании конуса I сечения.

Тогда

,м. ,м.

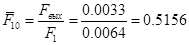

График  выбираем соответствующим расчетному значению выбираем соответствующим расчетному значению

. .

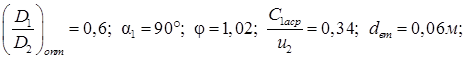

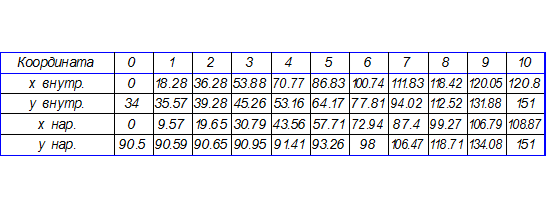

Таблица 1 Профилирование рабочего колеса

|  ,мм ,мм

|

|

|

,мм ,мм

|

| 1

|

5,000967

|

0,0916

|

1,0156

|

54.8636

|

| 2

|

10,051170

|

0,184

|

1,0261

|

55,6086

|

| 3

|

15,232706

|

0,2789

|

1,0226

|

56,8703

|

| 4

|

20,581110

|

0,3768

|

0,9964

|

58,8031

|

| 5

|

26,208884

|

0,4799

|

0,9544

|

61,5773

|

| 6

|

31,699344

|

0,5804

|

0,8978

|

65,2819

|

| 7

|

37,381151

|

0,6844

|

0,8264

|

69,8422

|

| 8

|

43,100436

|

0,7892

|

0,7331

|

75,0282

|

| 9

|

48,840253

|

0,8943

|

0,6342

|

80,5769

|

| 10

|

54,615699

|

1,0

|

0,5156

|

86,3

|

Результаты расчетов сводятся в таблицу:

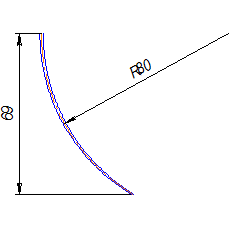

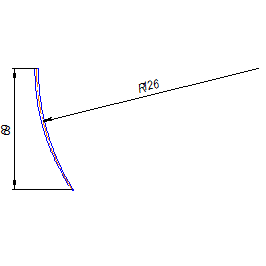

Рис.1.Наружный и внутренний меридиональные обводы РК

Профилирование ВНА

м – м –

осевая протяженность ВНА.

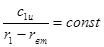

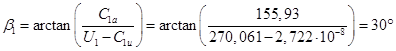

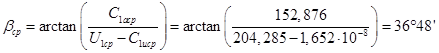

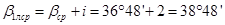

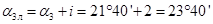

Профилирование ведется по закону постоянной циркуляции:

- угол лопатки. - угол лопатки.

, где , где  - угол атаки. - угол атаки.

Рис.2 Профилирование ВНА на периферийном радиусе

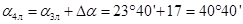

- угол лопатки. - угол лопатки.

, где , где  - угол атаки. - угол атаки.

Рис34 Профилирование ВНА на среднем радиусе

- угол лопатки. - угол лопатки.

, где , где  - угол атаки. - угол атаки.

мм. мм.

Рис.4 Профилирование ВНА на втулочном радиусе

Исходные данные:

; ;  - углы входа потока. - углы входа потока.

; ;  - угол выхода потока. - угол выхода потока.

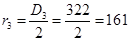

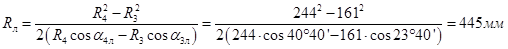

мм - радиус входа в диффузор; мм - радиус входа в диффузор;

мм - радиус выхода из диффузора. мм - радиус выхода из диффузора.

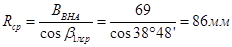

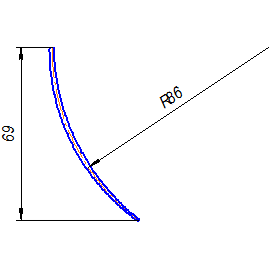

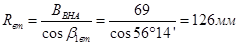

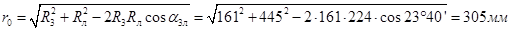

Радиус скругления лопатки:

. .

Радиус расположения центра R,мм:

- угловой шаг по решетке. - угловой шаг по решетке.

Профилирование осевого лопаточного диффузора

Профилирование ведется графическим методом по известным углам входа  и выхода и выхода  потока. Лопатки изготавливаются из стальных (20Х13) пластин, изогнутых по одному радиусу потока. Лопатки изготавливаются из стальных (20Х13) пластин, изогнутых по одному радиусу  мм. мм.

Шаг по решетке выбирается исходя из оптимальных условий:  мм. мм.

Число лопаток:

. .

Максимальные напряжения испытывает периферийная входная кромка ВНА, поэтому нет необходимости производить полный расчет колеса методом двух расчетов, а достаточно лишь оценить это напряжение.

Таким образом, материал лопатки выдерживает заданную нагрузку.

Список литературы

1. Ладошин А.М. Яковлев В.М., под редакцией Землянского А.В. Методическое пособие "Расчет и проектирование центробежного компрессора ГТД"

2.

Ладошин А.М., Романова Е.А., Яковлев

В.М., под редакцией: Землянского А.В. Методическое пособие

"Профилирование рабочего колеса центробежного компрессора

"

3. А. М. Ладошин, А. В. Князев, под редакцией: А. В. Землянского. Методическое пособие "Проектирование выходной системы ступени центробежного компрессора".

4. Г.С. Скубачевский. "Авиационные газотурбинные двигатели. Конструкция и расчет деталей", издание 3-е, переработанное и дополненное.- Издательство "Машиностроение", Москва, 1969г.

5. В.И. Анурьев "Справочник конструктора-машиностроителя" в трех томах, издание 5-е, переработанное и дополненное.- Москва "Машиностроение", 1980г.

6. К.В, Холщевников " Теория и расчет авиационных лопаточных машин".- Москва, издательство "Машиностроение", 1970г.

|