Содержание курсового проекта

1. Введение

2. Выбор электродвигателя и кинематический расчет привода

2.1 Определение мощности и частоты вращения двигателя

2.2 Определение передаточного числа привода и его ступеней

2.3 Определение силовых и кинематических параметров привода

3. Расчет червячной передачи

3.1 Выбор материала червячного колеса

3.2 Определение допускаемых контактных и изгибных напряжений

3.3 Проектный расчёт червячной передачи

3.4 Проверочный расчёт червячной передачи

3.5 Расчет червячной передачи на нагрев

4. Предварительный расчет валов и выбор подшипников

5. Конструирование корпуса и крышки редуктора

6. Проверочный расчет шпонок

6.1 Быстроходный вал

6.2 Тихоходный вал

7. Проверочный расчет быстроходного вала;

8. Подбор подшипников качения быстроходного вала;

9. Подбор и расчет муфты;

10. Выбор смазочных материалов;

11. Список использованной литературы.

1. Введение

В данном курсовом проекте спроектирован одноступенчатый червячный редуктор привода междуэтажного подъемника.

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи.

Назначение редуктора – уменьшение частоты вращения и соответственно повышение вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса, в котором помещают элементы передачи – зубчатые колеса, валы, подшипники и т.д. Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке (моменту на выходном валу) и передаточному числу без указанию конкретного назначения. Редуктор классифицируют по следующим основным признакам: типу передачи (зубчатые, червячные или зубчато-червячные); числу ступеней (одноступенчатые, двухступенчатые и т.д.); типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические и т.д.); относительному расположению валов в пространстве (горизонтально, вертикально); особенностям кинематической схемы (развернутая, соостная и т.д.).

Как горизонтальные, так и вертикальные редукторы могут иметь колеса с прямыми, косыми или шевронными зубьями. Корпуса чаще выполняют литыми чугунными, реже – сварными стальными.

Реклама

При серийном производстве целесообразно применять литые корпуса. Валы монтируют на подшипниках качения или скольжения. Последние обычно применяют в тяжелых редукторах.

Максимальное передаточное число одноступенчатого червячного редуктора по ГОСТ 2185-66 u

max

= 80. Высота одноступенчатого редуктора с таким или близким к нему передаточным числом больше, чем двухступенчатого с тем же значением u

. Поэтому практически редукторы с передаточными числами, близкими к максимальным, применяют редко, ограничиваясь u

≤ 63.

Выбор горизонтальной или вертикальной схемы для редуктора всех типов обусловлен удобством общей компоновки привода (относительным расположением двигателя и рабочего вала приводимой в движение машины и т.д.).

В одноступенчатом червячном редукторе используется червячная передача, состоящая из червяка и червячного колеса. Червячное колесо устанавливается на тихоходном валу, а вал-червяк является быстроходным валом. В качестве опор валов используются как правило, подшипники качения. Установка передачи в отдельном корпусе гарантирует точность сборки, лучшую смазку, более высокий КПД, меньший износ, а так же защиту от попадания в нее пыли и грязи.

Сборку редуктора производят в следующем порядке:

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской. Сборку редуктора производят в соответствии со сборочным чертежом (или чертежом общего вида).

Начинают сборку с того, что на быстроходный вал одевают маслоотражательные кольца и подшипники качения, предварительно нагрев их в масле до 80…100 С. С.

Собранный быстроходный вал-червяк укладывают в основании корпуса. В начале сборки тихоходного вала закладывают шпонку и напрессовывают колесо до упора в бурт вала. Затем надевают распорную втулку и устанавливают подшипники качения. Вал укладывают в основание корпуса и надевают крышку редуктора, для центровки ее устанавливают с помощью двух конических штифтов и затягивают болты. Сопрягаемые поверхности корпуса и крышки редуктора предварительно смазывают спиртовым лаком.

Далее в сквозные крышки подшипников вставляют манжеты. Глухие и сквозные привёртные крышки подшипников вместе с набором прокладок устанавливают на торцах корпуса при помощи болтов.

Перед началом работы в редуктор заливают масло выше уровня нормы на 5…15 мм.

Реклама

Перед эксплуатацией редуктор должен быть обкатан по условиям завода-изготовителя.

Разборку редуктора производят так же, как и сборку, но в обратной оследовательности.

2. Выбор двигателя и кинематический расчёт привода

2

.1 Определение мощности и частоты вращения двигателя

Определяем требуемую мощность рабочей машины:

Р

рм

= Fv

,

где F

– тяговое усилие цепи, кН;

v

– линейная скорость грузовой цепи, м/с.

Р

рм

= 4×0,5 = 2,0 кВт.

Определим общий КПД привода

h = hзп

hоп

hм

h2

пк

hпс

,

где hзп

– КПД закрытой передачи; hоп

– КПД открытой передачи; hм

– КПД муфты; hпк

– КПД одной пары подшипников качения; hпс

– КПД одной пары подшипников скольжения (на приводном валу рабочей машины).

h = 0,8×0,92×0,98×0,992

×0,985 = 0,696.

Определяем требуемую мощность двигателя:

Р

дв.треб

= Р

рм

/h = 2,0/0,696 = 2,87 кВт.

По [1, таблица К9] выбираем двигатель 4АМ100S4У3 с номинальной мощностью Р

ном

=3кВт и номинальной частотой вращения n

ном

= 1435 об/мин.

2.2 Определение передаточного числа привода и его ступеней

Определим частоту вращения приводного вала рабочей машины:

n

рм

= 60×1000v

/(D

),

где v

– линейная скорость грузовой цепи, м/с;

D

– диаметр звездочки, мм.

n

рм

= 60×1000×0,5/(330×3,14) = 29,0 об/мин.

Определяем передаточное число привода:

u

= n

ном

/n

рм

= 1435/29,0 = 49,56.

Определим передаточное число открытой передачи, принимая передаточное число редуктора u

зп

= 20:

u

оп

= u

/u

зп

= 49,56/20 = 2,48.

2.3 Определение силовых и кинематических параметров привода

В соответствии с заданной последовательностью соединения элементов привода по кинематической смене используем следующие формулы для вычисления мощности, частоты вращения, угловой скорости и вращающих моментов на валах привода:

Вал двигателя:

n

дв

= n

ном

= 1435 об/мин;

wдв

= pn

дв

/30 = 3,14×1435/30 = 150,2 рад/с;

P

дв

= 2,87 кВт;

Т

дв

= Р

дв

/wдв

= 2,87×1000/150,2 = 19,1 Н×м.

Быстроходный вал:

n

1

= n

дв

= 1435 об/мин;

w1

= wдв

= 150,2 рад/с;

Р

1

= Р

дв

hм

hпк

= 2,87×0,98×0,99 = 2,79 кВт;

Т

1

= Т

дв

hм

hпк

= 19,1×0,98×0,99 = 18,6 Н×м.

Тихоходный вал:

n

2

= n

1

/u

зп

= 1435/20 = 71,75 об/мин;

w2

= w1

/u

зп

= 150,2/20 = 7,51 рад/с;

Р

2

= Р

1

hзп

hпк

= 2,79×0,8×0,99 = 2,21 кВт;

Т

2

= Т

1

u

зп

hзп

hпк

= 18,6×20×0,8×0,99 = 294 Н×м.

Вал приводной рабочей машины:

n

рм

= n

2

/u

оп

= 71,75/2,48 = 28,95 об/мин;

wрм

= w2

/u

оп

= 7,51/2,48 = 3,03 рад/с;

Р

рм

= Р

2

hоп

hпс

= 2,21×0,92×0,985 = 2,0 кВт;

Т

рм

= Т

2

u

оп

hоп

hпс

= 294×2,48×0,92×0,985 = 660 Н×м.

Таблица 1 – Силовые и кинематические параметры привода

3. Расчет червячной передачи

3.1 Выбор материала червячного колеса

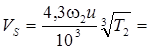

Определим скорость скольжения:

4,3×7,51×20×(294)1/3

/1000 = 4,29 м/с. 4,3×7,51×20×(294)1/3

/1000 = 4,29 м/с.

По [1, таблица 3.5] выбираем из группы I материал БрО10Ф1, полученный способом литья в кокиль, sв

= 275 Н/мм2

, sт

= 200 Н/мм2

.

3.2 Определение допускаемых контактных и изгибных напряжений

Допускаемые напряжения для червячного колеса определяем по формулам из [1, таблица 3.6].

Наработка за весь срок службы:

N

= 573w2

Lh

= 573×7,51×20000 = 86064600.

Коэффициент долговечности при расчете на контактную прочность:

KHL

= (107

/N

)1/8

= (107

/86064600)1/8

= 0,76.

Определяем допускаемые контактные напряжения:

[s]Н

= 0,9KHL

Cv

sв

= 0,9×0,76×1×275 = 189,1 Н/мм2

,

где Cv

– коэффициент, учитывающий износ материала [1, С.55].

Так как червяк располагается в масляной ванне, то полученное значение допускаемого напряжения не изменяем, т.е. [s]Н

= 189,1 Н/мм2

.

Коэффициент долговечности при расчете на контактную прочность:

KFL

= (106

/N

)1/9

= (106

/86064600)1/9

= 0,61.

Определяем допускаемые напряжения изгиба:

[s]F

= (0,08sв

+ 0,25sт

)KFL

= (0,08×275 + 0,25×200)×0,61 = 43,9 Н/мм2

.

3.3 Проектный расчёт червячной передачи

Определяем межосевое расстояние:

aw

= 61(Т

2

×103

/[s]2

Н

)1/3

= 61×(294×103

/189,12

)1/3

= 123,11 мм.

Полученное значение округляем до ближайшего большего стандартного значения межосевого расстояния для червячной передачи aw

= 125 мм.

Число витков червяка z

1

= 2. Число зубьев колеса z

2

= z

1

u

= 2×20 = 40. Округляем до целого числа z

2

= 40.

Определим модуль зацепления

m

= (1,5…1,7)aw

/z

2

= (1,5…1,7)×125/40 = 4,69…5,31 мм,

округляем в большую сторону до стандартного значения m

= 5 мм.

Определяем коэффициент диаметра червяка:

q

= (0,212…0,25)z

2

= (0,212…0,25)×40 = 8,48…10,00;

округляем в большую сторону до стандартного значения q

= 10.

Коэффициент смещения инструмента

х

= (aw

/m

) – 0,5(q

+ z

2

) = 0,00.

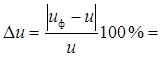

Определим фактическое передаточное число и проверим его отклонение от заданного:

u

ф

= z

2

/z

1

= 40/2 = 20,00;

(|20,00 – 20|/20)×100% = 0,00 < 4%. (|20,00 – 20|/20)×100% = 0,00 < 4%.

Определим фактическое значение межосевого расстояния

aw

= 0,5m

(q

+ z

2

+ 2x

) = 0,5×5×(10 + 40 + 2×0,00) = 125,00 мм.

Вычисляем основные геометрические размеры червяка:

делительный диаметр

d

1

= qm

= 10×5 = 50,0 мм;

начальный диаметр

dw

1

= m

(q

+ 2x

) = 5×(10 + 2×0,00) = 50,0 мм;

диаметр вершин витков

da

1

= d

1

+ 2m

= 50,0 + 2×5 = 60,0 мм;

диаметр впадин витков

df

1

= d

1

– 2,4m

= 50,0 – 2,4×5 = 38,0 мм;

делительный угол подъема линии витков

g = arctg(z

1

/q

) = arctg(2/10) = 11,31°;

длина нарезаемой части червяка

b

1

= (10 + 5,5|x

| + z

1

)m

+ C

= (10 + 5,5|0,00| + 2)×5 + 0 = 60,0 мм,

округляем до значения из ряда нормальных размеров b

1

= 60 мм.

Основные геометрические размеры венца червячного колеса:

делительный диаметр

d

2

=dw

2

= mz

2

= 5×40 = 200,0 мм;

диаметр вершин зубьев

da

2

= d

2

+ 2m

(1 + x

) = 200,0 + 2×5×(1 + 0,00) = 210,0 мм;

наибольший диаметр колеса

da

м2

≤ da

2

+ 6m

/(z

1

+ 2) = 210,0 + 6×5/(2 + 2) = 217,5 мм;

диаметр впадин зубьев

df

2

= d

2

– 2m

(1,2 – x

) = 200,0 – 2×5×(1,2 – 0,00) = 188,0 мм;

ширина венца

b

2

= 0,355aw

= 0,355×125,00 = 44,4 мм,

округляем до значения из ряда нормальных размеров b

2

= 45 мм;

условный угол обхвата червяка венцом колеса

2d = 2×arcsin(b

2

/(da

1

– 0,5m

)) = 2×arcsin(45/(60,0 – 0,5×5)) = 103°.

Определим силы в зацеплении

окружная сила на колесе, равная осевой силе на червяке

Ft

2

= Fa

1

= 2000T

2

/d

2

= 2000×294/200,0 = 2940 Н;

окружная сила на червяке, равная осевой силе на колесе

Ft

1

= Fa

2

= 2000T

2

/(u

ф

d

1

) = 2000×294/(20,00×50,0) = 588 Н;

радиальная сила, раздвигающая червяк и колесо

Fr

= Ft

2

tg20° = 2940×0,364 = 1070 Н.

3.4 Проверочный расчёт червячной передачи

Фактическая скорость скольжения

vS

= u

ф

w2

d

1

/(2cosg×103

) = 20,00×7,51×50,0/(2×cos11,31°×103

) = 3,83 м/с.

Определим коэффициент полезного действия передачи

h = tgg/tg(g + j) = tg11,31°/tg(11,31 + 2)° = 0,85,

где j – угол трения, зависящий от фактической скорости скольжения, град [1, таблица 4.9].

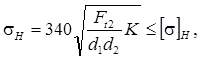

Проверим контактные напряжения зубьев колеса

где K

– коэффициент нагрузки;

[s]Н

– допускаемое контактное напряжение зубьев колеса, уточненное по фактической скорости скольжения, Н/мм2

[1, таблица 3.6]

sH

= 340×(2940×1/(50,0×200,0))1/2

= 184,4 ≤ 198,6 Н/мм2

.

Полученное значение контактного напряжения меньше допустимого на 7,2%, условие выполнено. Проверим напряжения изгиба зубьев колеса

sF

= 0,7YF

2

Ft

2

K

/(b

2

m

) ≤ [s]F

,

где YF

2

– коэффициент формы зуба колеса, который определяется по [1, таблица 4.10] в зависимости от эквивалентного числа зубьев колеса:

zv

2

= z

2

/cos3

g = 40/cos3

11,31° = 42,

тогда напряжения изгиба равны

sF

= 0,7×1,53×2940×1/(45×5) = 14,0 ≤ 43,9 Н/мм2

,

условие выполнено.

3.5 Расчет червячной передачи на нагрев

Определяем площадь поверхности охлаждения корпуса редуктора:

А

» 12,0aw

1,7

= 12,0×0,1251,7

= 0,35 м2

,

Где aw

– межосевое расстояние червячной передачи, м.

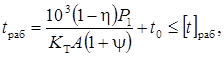

Температура нагрева масла в масляной ванне редуктора:

где h – КПД червячной передачи;

P

1

– мощность на червяке, кВт;

K

T

– коэффициент теплоотдачи, Вт/(м2

×°С);

y – коэффициент, учитывающий отвод тепла от корпуса редуктора в металлическую раму;

t

0

= 20 °С – температура окружающего воздуха;

[t

]раб

= 95 °С – максимально допустимая температура нагрева масла в масляной ванне редуктора, °С.

t

раб

= 1000×(1 – 0,85)×2,79/(17×0,35×(1 + 0,3)) = 75,8 °С.

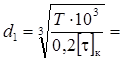

4. Предварительный расчет валов и выбор подшипников

Быстроходный вал (вал-червяк):

d

1

= (0,8…1,2)×d

дв

= (0,8…1,2)×28 = 22,4…33,6 мм,

где d

дв

– диаметр выходного конца вала ротора двигателя, мм.

Из полученного интервала принимаем стандартное значение d

1

= 25 мм. Длина ступени под полумуфту:

l

1

= (1,0…1,5)d

1

= (1,0…1,5)×25 = 25…37,5 мм,

принимаем l

1

= 40 мм.

Размеры остальных ступеней:

d

2

= d

1

+ 2t

= 25 + 2×2,2 = 29,4 мм, принимаем d

2

= 30 мм;

l

2

» 1,5d

2

= 1,5×30 = 45 мм, принимаем l

2

= 45 мм;

d

3

= d

2

+ 3,2r

= 30 + 3,2×2 = 36,4 мм, принимаем d

3

= 37 мм;

d

4

= d

2

.

Тихоходный вал (вал колеса):

(294×103

/(0,2×35))1/3

= 34,76 мм, принимаем d

1

= 35 мм; (294×103

/(0,2×35))1/3

= 34,76 мм, принимаем d

1

= 35 мм;

l

1

= (0,8…1,5)d

1

= (0,8…1,5)×35 = 28…52,5 мм, принимаем l

1

= 50 мм;

d

2

= d

1

+ 2t

= 35 + 2×2,5 = 40 мм, принимаем d

2

= 40 мм;

l

2

» 1,25d

2

= 1,25×40 = 50 мм, принимаем l

2

= 50 мм;

d

3

= d

2

+ 3,2r

= 40 + 3,2×2,5 = 48 мм, принимаем d

3

= 48 мм;

d

4

= d

2

;

d

5

= d

3

+ 3f

= 48 + 3×1,2 = 51,6 мм, принимаем d

5

= 53 мм;

Предварительно назначаем роликовые конические однорядные подшипники легкой серии:

для быстроходного вала: 7206A;

для тихоходного: 7208A.

5. Конструирование корпуса редуктора

Определим толщину стенки корпуса

d = 1,2 Т

1/4

= 1,2∙(294)1/4

= 4,97³ 6 мм,

где Т

= 294 Н∙м – вращающий момент на тихоходном валу.

Принимаем d = 6 мм.

Зазор между внутренними стенками корпуса и деталями

а

= (L

)1/3

+ 3 = 2641/3

+ 3 = 9 мм.

Расстояние между дном корпуса и поверхностью колеса b

0

» 4a

= 36 мм.

Диаметры приливов для подшипниковых гнезд:

вал 1:

для привертной крышки D

П

= D

ф

+ 6 = 87 + 6 = 93 мм.

вал 2:

для закладной крышки D

'П

= 1,25D

+ 10 = 1,25∙80 + 10 = 110 мм,

где D

– диаметр отверстия под подшипник, D

ф

– диаметр фланца крышки подшипника.

Диаметры винтов привертных крышек подшипника: d

1

= 6 мм;

Число винтов: z

1

= 4.

Диаметр винтов крепления крышки к корпусу находим по формуле

d

= 1,25(Т

)1/3

= 1,25∙(294)1/3

= 8,31 ≥ 10 мм,

где Т

– момент на тихоходном валу редуктора. Принимаем d

= 10 мм.

Размеры конструктивных элементов крепления крышки редуктора к корпусу (для болтов):

ширина фланца крышки корпуса K

= 2,35d

= 23,5 мм,

расстояние от торца фланца до центра болта С

= 1,1d

= 11,0 мм.

диаметр канавки под шайбочку D

» 2d

= 20 мм.

высота прилива в корпусе h

= 2,5d

= 25 мм.

Для винтов: K

1

= 2,1d

= 21,0 мм, С

1

= 1,05d

= 10,5 мм.

Высоту прилива в крышке под стягивающий болт (винт) определяем графически, исходя из условия размещения головки болта (винта) на плоской опорной поверхности вне кольцевого прилива под подшипник большего диаметра. Диаметр штифта d

шт

= 0,75d

= 8 мм.

Диаметр винта крепления редуктора к раме d

ф

= 1,25d

= 14 мм, количество винтов z

= 4. Высота ниши h

0

=

2,5(d

ф

+ d) = 50 мм, длина опорной поверхности в месте крепления редуктора к раме l

= 2,4d

ф

+ d = 40 мм, высота прилива под винт h =

1,5d

ф

= 21 мм, расстояние от боковой поверхности корпуса до центра винта с

= 1,1d

ф

= 15 мм.

Размеры проушины в виде ребра с отверстием: толщина ребра s

= 2,5d = 15 мм, диаметр отверстия d

= 3d = 18 мм, радиус проушины R

= d

. Размеры проушины, выполненной в виде сквозного отверстия в крышке: сечение (b

´b

) отверстия b

= 3d = 18 мм, радиус дуги из вершины крышки для определения границы отверстия а

= 1,7d = 10 мм.

6. Проверочный расчет шпонок

6.1 Быстроходный вал

Шпонка под полумуфту призматическая со скругленными краями по ГОСТ 23360-78: сечение 8´7, длина 32 мм, диаметр вала d

= 25 мм.

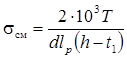

Определяем напряжение смятия

, ,

где T

– передаваемый момент, Н∙м;

d

– диаметр вала, мм;

lp

– рабочая длина шпонки, мм;

h

– высота шпонки, мм;

t

1

– глубина паза, мм.

sсм

= 2∙103

∙19/(25∙24∙(7 – 4)) = 21 МПа.

Полученное значение не превышает допустимого [s]см

= 100 МПа.

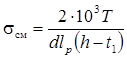

6.2 Тихоходный вал

Шпонка под червячное колесо призматическая со скругленными краями по ГОСТ 23360-78: сечение 14´9, длина 56 мм, диаметр вала d

= 48 мм.

Определяем напряжение смятия

= 2∙103

∙294/(48∙42∙(9 – 5,5)) = 83 МПа. = 2∙103

∙294/(48∙42∙(9 – 5,5)) = 83 МПа.

Полученное значение не превышает допустимого [s]см

= 100 МПа.

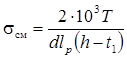

Шпонка под звездочку призматическая со скругленными краями по ГОСТ 23360-78: сечение 10´8, длина 40 мм, диаметр вала d

= 35 мм.

Определяем напряжение смятия

= 2∙103

∙294/(35∙30∙(8 – 5)) = 97 МПа. = 2∙103

∙294/(35∙30∙(8 – 5)) = 97 МПа.

Полученное значение не превышает допустимого [s]см

= 100 МПа.

7. Проверочный расчет быстроходного вала

Силы, действующие на вал: Ft

С

= 588 Н; Fr

С

= 1070 Н; Fa

С

= 2940 Н; F

м

= 50∙Т

1/2

= 50∙191/2

= 218 Н – консольная сила муфты.

Неизвестные реакции в подшипниках найдем, решая уравнения моментов относительно опор:

SМВ

(x

) = 0;

SМВ

(x

) = FaC

∙dC

/2 – FrC

∙lBC

+ RDy

∙(lBC

+ lCD

) = 0;

RDy

= (– FaC

∙dC

/2 + FrC

∙lBC

)/(lBC

+ lCD

) = (– 2940∙0,050/2 + 1070∙0,133)/(0,133 + 0,133) = 259 Н.

SМВ

(y

) = 0;

SМВ

(y

) = – F

м

∙lAB

– FtC

∙lBC

+ RDx

∙(lBC

+ lCD

) = 0;

RDx

= (F

м

∙lAB

+ FtC

∙lBC

)/(lBC

+ lCD

) = (218∙0,072 + 588∙0,133)/(0,133 + 0,133) = 353 Н.

SМ

D

(x

) = 0;

SМ

D

(x

) = – R

В

y

∙(lBC

+ lCD

) + FaC

∙dC

/2 + Fr

С

∙lCD

= 0;

R

В

y

= (FaC

∙dC

/2 + Fr

С

∙lCD

)/(lBC

+ lCD

) = (2940∙0,050/2 + 1070∙0,133)/(0,133 + 0,133) = 811 Н.

SМ

D

(y

) = 0;

SМ

D

(y

) = – F

м

∙(l

АВ

+ lBC

+ lCD

) – R

В

x

∙(lBC

+ lCD

) + FtC

∙lCD

= 0;

R

В

x

= (– F

м

∙(l

АВ

+ lBC

+ lCD

) + FtC

∙lCD

)/(lBC

+ lCD

) = (– 218∙(0,072 + 0,133 + 0,133) + 588∙0,133)/(0,133 + 0,133) = 17 Н.

Построение эпюр:

Участок АВ

: 0 ≤ z

≤ 0,072;

Mx

(z

) = 0; Mx

(0) = 0 Н∙м; Mx

(0,072) = 0 Н∙м.

My

(z

) = F

оп

∙z

; My

(0) = 0 Н∙м; My

(0,072) = 218∙0,072 = -16 Н∙м.

T

= -19 Н∙м на всем участке.

M

S

(0) = (М

2

х

+ М

2

у

)1/2

.

M

S

(0) = 0 Н∙м; M

S

(0,072) = (02

+ -162

)1/2

= 16 Н∙м.

Участок ВС

: 0 ≤ z

≤ 0,133;

Mx

(z

) = – R

В

y

∙z

; Mx

(0) = 0 Н∙м;Mx

(0,133) = – 811∙0,133 = -108 Н∙м.

My

(z

) = F

оп

∙(lAB

+ z

) – R

Вх

∙z

;

My

(0) = 218∙0,072 = -16 Н∙м;

My

(0,133) = 218∙(0,072 + 0,133) – 17∙0,133 = -47 Н∙м.

T

= -19 Н∙м на всем участке.

M

S

(0) = (02

+ -162

)1/2

= 16 Н∙м; M

S

(0,133) = (-1082

+ -472

)1/2

= 118 Н∙м.

Участок

CD

: 0 ≤ z

≤ 0,133;

Mx

(z

) = – R

В

y

∙(lBC

+ z

) + FaC

∙dC

/2 + Fr

С

∙z

;

Mx

(0) = – 811∙0,133 + 2940∙0,050/2 = -34 Н∙м;

Mx

(0,133) = – 811∙(0,133 + 0,133) + 2940∙0,050/2 + 1070∙0,133 = 0 Н∙м.

My

(z

) = F

оп

∙(lAB

+ lBC

+ z

) – RB

х

∙(lBC

+ z

) + FtC

∙z

;

My

(0) = 218∙(0,072 + 0,133) – 17∙0,133 = -47 Н∙м;

My

(0,133) = 218∙(0,072 + 0,133 + 0,133) – 17∙(0,133 + 0,133) + 588∙0,133 = 0 Н∙м.

T

= 0 Н∙м на всем участке.

M

S

(0) = (-342

+ -472

)1/2

= 58 Н∙м; M

S

(0,133) = 0 Н∙м.

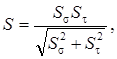

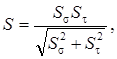

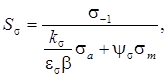

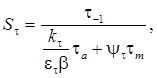

Проверим сечение В

на запас прочности. Концентратор напряжений – переход с галтелью. Коэффициент запаса прочности:

где S

s

– коэффициент запаса прочности по нормальным напряжениям;

S

t

– коэффициент запаса прочности по касательным напряжениям.

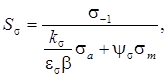

где s-1

– предел выносливости стали при симметричном цикле изгиба, МПа;

k

s

– эффективный коэффициент концентрации нормальных напряжений;

es

– масштабный фактор для нормальных напряжений;

b – коэффициент, учитывающий влияние шероховатости поверхности;

sa

– амплитуда цикла нормальных напряжений равная суммарному напряжению изгиба sи

в рассматриваемом сечении;

ys

– коэффициент, зависящий от марки стали;

sm

– среднее напряжение цикла нормальных напряжений.

sa

= sи

= 103

М

/W

,

где М

– суммарный изгибающий момент в сечении, Н∙м;

W

– момент сопротивления сечения при изгибе, мм3

.

W

= pd

3

/32 = 3,14∙303

/32 = 2649 мм3

,

sa

= sи

= 103

∙16/2649 = 5,92 МПа,

sm

= 4Fa

/(pd

2

) = 4∙2940/(3,14∙302

) = 4161 МПа.

S

s

= 410/(1,9∙5,92/(0,73∙0,94) + 0,27∙4161) = 2,36.

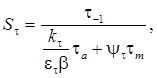

где t-1

– предел выносливости стали при симметричном цикле кручения, МПа;

k

t

– эффективный коэффициент концентрации касательных напряжений;

et

– масштабный фактор для касательных напряжений;

ta

– амплитуда цикла касательных напряжений;

yt

– коэффициент, зависящий от марки стали;

tm

– среднее напряжение цикла касательных напряжений.

ta

= tm

= 0,5∙103

T

/W

к

,

где Т

– крутящий момент в сечении, Н∙м;

W

к

– момент сопротивления сечения при кручении, мм3

.

W

к

= pd

3

/16 = 3,14∙303

/16= 5299 мм3

,

ta

= tm

= 0,5∙103

∙19/5299 = 1,79 МПа.

S

t

= 240/(1,74∙1,79/(0,73∙0,94) + 0,1∙1,79) = 50,79.

S

= 2,36∙50,79/(2,362

+ 50,792

)1/2

= 2,36.

Полученное значение находится в допускаемом интервале 1,5 – 2,5.

Проверим сечение С

на запас прочности. Концентратор напряжений – переход с галтелью. Коэффициент запаса прочности:

где S

s

– коэффициент запаса прочности по нормальным напряжениям;

S

t

– коэффициент запаса прочности по касательным напряжениям.

где s-1

– предел выносливости стали при симметричном цикле изгиба, МПа; k

s

– эффективный коэффициент концентрации нормальных напряжений; es

– масштабный фактор для нормальных напряжений; b – коэффициент, учитывающий влияние шероховатости поверхности; sa

– амплитуда цикла нормальных напряжений равная суммарному напряжению изгиба sи

в рассматриваемом сечении; ys

– коэффициент, зависящий от марки стали; sm

– среднее напряжение цикла нормальных напряжений.

sa

= sи

= 103

М

/W

,

где М

– суммарный изгибающий момент в сечении, Н∙м;

W

– момент сопротивления сечения при изгибе, мм3

.

W

= pd

3

/32 = 3,14∙363

/32 = 4578 мм3

,

sa

= sи

= 103

∙118/4578 = 25,77 МПа,

sm

= 4Fa

/(pd

2

) = 4∙2940/(3,14∙362

) = 2890 МПа.

S

s

= 410/(1,9∙25,77/(0,73∙0,94) + 0,27∙2890) = 2,47.

где t-1

– предел выносливости стали при симметричном цикле кручения, МПа; k

t

– эффективный коэффициент концентрации касательных напряжений; et

– масштабный фактор для касательных напряжений; ta

– амплитуда цикла касательных напряжений; yt

– коэффициент, зависящий от марки стали; tm

– среднее напряжение цикла касательных напряжений.

ta

= tm

= 0,5∙103

T

/W

к

,

где Т

– крутящий момент в сечении, Н∙м;

W

к

– момент сопротивления сечения при кручении, мм3

.

W

к

= pd

3

/16 = 3,14∙363

/16= 9156 мм3

,

ta

= tm

= 0,5∙103

∙19/9156 = 1,04 МПа.

S

t

= 240/(1,74∙1,04/(0,73∙0,94) + 0,1∙1,04) = 87,76.

S

= 2,47∙87,76/(2,472

+ 87,762

)1/2

= 2,47.

Полученное значение находится в допускаемом интервале 1,5 – 2,5.

8. Подбор подшипников качения быстроходного вала

Силы, действующие на подшипники:

FrB

max

= (R

2

В

x

+ R

2

В

y

)1/2

= (172

+ 8112

)1/2

= 811 Н,

FrD

max

= (R

2

Dx

+ R

2

Dy

)1/2

= (3532

+ 2592

)1/2

= 438 Н,

Fa

max

= 2940 Н.

Для типового режима нагружения 1 коэффициент эквивалентности KE

= 0,8. Тогда эквивалентные нагрузки равны:

Fr

В

= KE

Fr

В

max

= 0,8∙811 = 649 Н,

FrD

= KE

FrD

max

= 0,8∙438 = 350 Н,

Fa

В

= KE

Fa

max

= 0,8∙2940 = 2352 Н.

Для принятых подшипников находим: Cr

= 38 кH, C

0

r

= 25,5 кН, X

= 0,4, Y

= 1,6, e

= 0,37.

Минимально необходимые осевые силы для нормальной работы роликовых подшипников:

FaB

min

= 0,83eFrB

= 0,83∙0,37∙649 = 649 H,

FaD

min

= 0,83eFrD

= 0,83∙0,37∙350 = 108 H.

Определим осевые нагрузки, действующие на подшипники:

FaB

= FaD

min

+ Fa

= 108 + 2352 = 2460 H,

FaD

= FaD

min

= 108 H.

Отношение Fa

В

/(VFr

В

) = 2460/(1∙649) = 3,79, что больше e

. Окончательно принимаем X

= 0,4, Y

= 1,6.

Эквивалентная динамическая радиальная нагрузка (для опоры В

):

PrВ

= (VXFr

В

+ YFa

В

)K

б

K

Т

,

где K

б

– коэффициент безопасности;

K

Т

– температурный коэффициент.

PrВ

= (1∙0,4∙649 + 1,6∙2460) ∙0,8∙1 = 3356 Н.

Расчетный скорректированный ресурс подшипника при a

1

= 1, a

23

= 0,7 (обычные условия применения), k

= 3,33 (роликовый подшипник):

L

10ah

= a

1

a

23

(Cr

/Pr

В

)k

×106

/(60n

) = 1∙0,7∙(38000/3356)3,33

∙106

/(60∙1435) = 26292 ч,

L

10

ah

> Lh

.

Расчетная динамическая грузоподъемность (для опоры B

):

С

r

р

= Pr

В

×(573w×Lh

/106

)1/3

= 3356×(573×150,20×20000/106

)1/3,33

= 31444 Н,

Cr

p

< Cr

.

Подшипник пригоден.

9. Подбор и проверочный расчет муфты

Для соединения быстроходного вала с валом электродвигателя принимаем упругую втулочно-пальцевую муфту. Определяем расчетный момент:

М

расч

= K

∙Т

Б

= 1,3∙19,1 = 24,83 Н∙м,

где K

– коэффициент режима работы и характера нагрузки,

Т

Б

– вращающий момент на быстроходном валу, Н∙м.

По ГОСТ 21424-75 выбираем муфту с ближайшим большим передаваемым моментом. Размеры муфты: диаметр расположения пальцев D

1

= 90 мм, длина муфты L

= 105 мм, диаметр пальца d

п

= 14 мм, длина пальца l

п

= 64 мм, количество пальцев z

= 4, длина резиновой втулки l

р.в.

= 28 мм.

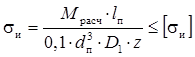

Проверим пальцы муфты на изгиб:

= 90 Н/мм2

, = 90 Н/мм2

,

sи

= 24,83∙64∙103

/(0,1∙143

∙90∙4) = 16,09 Н/мм2

,

. .

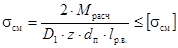

Проверим резиновые втулки на смятие:

= 2 Н/мм2

, = 2 Н/мм2

,

sсм

= 2∙24,83∙103

/(90∙4∙14∙28) = 0,35 Н/мм2

,

. .

Условия выполнены, прочность муфты обеспечена.

10. Выбор смазочных материалов

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм.

Принимаем масло индустриальное для гидравлических систем без присадок И – Г – А – 46 ГОСТ 17479.4 – 87.

Определим количество масла:

V

= (0,4…0,8)∙Р

вых

= (0,4…0,8)∙2,2 = 0,88…1,76 л.

Примем V

= 0,9 л.

Выбираем для подшипников качения пластичную смазку Литол – 24 по ГОСТ 21150 – 75. Камеры подшипников заполняются данной смазкой и периодически пополняются ей.

11. Список использованной литературы

1. Шейнблит А.Е. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. – М.: Высш. Шк., 1991. – 432 с.: ил.

2. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. 5-е изд. М.: Высш. шк. 1998 – 447 с.

3. Анурьев В.И. Справочник конструктора машиностроителя. В трех томах. Москва: Машиностроение, 2001 – 920 с.

4. Куклин Н.Г., Куклина Г.С., Житков В.К. Детали машин: Учебник для техникумов – М.:Илекса, 1999.– 392 с.:ил.

5. Устюгов И.И. Детали машин: Учеб. Пособие для учащихся техникумов.–М.:Высш. школа, 1981.– 399 с., ил.

|