| Факультет экономики и управления в машиностроении.

Кафедра инженерных наук и технологий.

Курсовая работа.

Тема: Проектирование механической системы промышленного робота манипулятора

Санкт - Петербург

2007 год.

Содержание

Введение

1) Часть №1: Проектный расчет вала редуктора

2) Часть №2: Конструирование вала

3) Часть №3: Приложения

Приложение №1

Приложение №2

Приложение №3

Приложение №4

Список литературы

Введение

Редуктором называют механизм, состоящий из зубчатых или червячных передач, выполненный в виде отдельного агрегата, и служащий для передачи вращения от вала двигателя к валу рабочей машины. Кинематическая схема привода может включать, помимо редуктора, открытые зубчатые передачи, цепные или ременные передачи.

Назначение редуктора - понижение угловой скорости и соответствен но повышение вращающего момента ведомого вала по сравнению с ведущим. Механизмы для повышения угловой скорости, выполненные в виде отдельных агрегатов, называют ускорителями или мультипликаторами. Редуктор проектируют либо для привода определенной машины, либо по заданной нагрузке и передаточному числу без указания конкретного назначения.

Редукторы классифицируют по следующим признакам: типу передачи, (зубчатые, червячные или зубчато-червячные), числу ступеней (одноступенчатые, двухступенчатые), типу зубчатых колес (цилиндрические, конические, коническо-цилиндрические), относительному расположению валов редуктора в пространстве (горизонтальные, вертикальные), особенностями кинематической схемы (развернутая, соосная, с раздвоенной ступенью).

Возможности получения больших передаточных чисел при малых габаритах обеспечивают планетарные и волновые редукторы.

Сборку редуктора производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают удерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтоф; затягивают болты, крепящие крышку корпуса.

Реклама

Таким образом мы видим, что одной из важнейших составляющих редуктора является вал. В этой курсовой работе нам как раз предстоит спроектировать и сконструировать вал редуктора.

Предварительная конструктивная проработка вала и подшипниковых узлов выполняется на стадии эскизного проекта редуктора. Окончательное конструктивное исполнение этих узлов определяется по результатам расчета вала и подшипников по критериям их работоспособности. При известных нагрузках на вал эти расчеты можно произвести, составив расчетную схему вала.

Рассчитаем необходимый нам вал в соответствии с требованиями, изложенными в задании к курсовой работе.

Часть №1: Проектный расчет вала редуктора

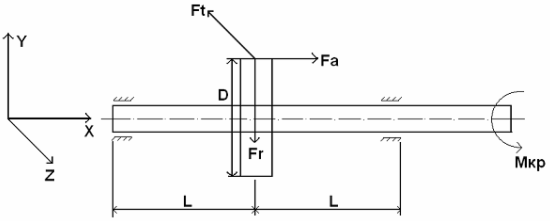

Ft

= 2200

H

Ft

– окружная сила

Fa

= 770

H

Fa

– осевая сила

Fr

= 836

H

Fr

– радиальное усилие

l

= 0,16 м

D

= 0,11 м

I

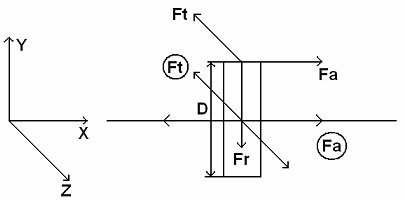

. Силу Fa и Ft переносим к центру тяжести вала

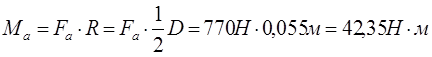

Момент Ма

вызывает изгиб в вертикальной плоскости XOY.

Сила Fa

вызывает растяжение, и в расчетах мы ее учитывать не будем.

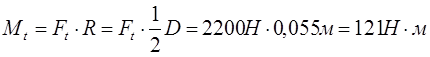

Момент Mt

вызывает кручение вала относительно оси OX.

II

. Изобразим пространственную схему вала

Схема представляет собой балку, лежащую на двух опорах.

Внешние силы лежат в двух взаимно перпендикулярных плоскостях, поэтому составляющие реакции определим в тех же плоскостях, а затем подсчитаем результирующие реакции.

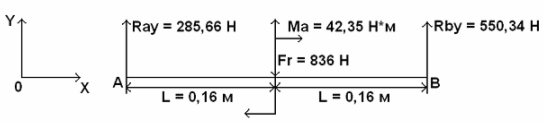

А)

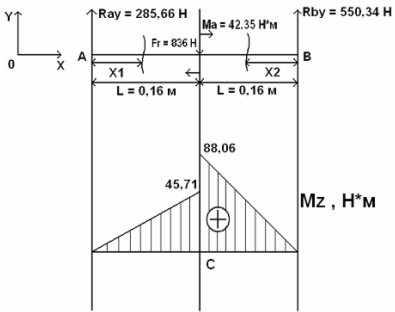

Чертим расчетную схему в вертикальной плоскости XOY и определяем составляющие реакции.

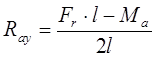

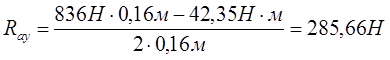

Ray

→ ∑

M

в

= 0

–

Ray

∙ 2

l

+

Fr

∙

l

–

Ma

=0

R

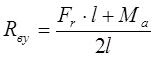

ву

→ ∑M

а

= 0

R

в

y

∙ 2l – Fr

∙ l – Ma

=0

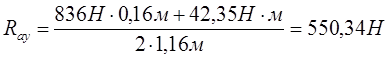

Проверка:

∑

Y

= 0

Ray

–

Fr

+

R

ву

= 0

285,66

H

– 836

H

+ 550,34

H

= 0

H

=>Решение верно!

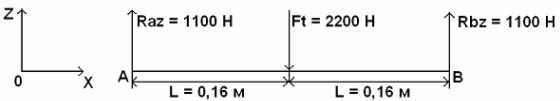

Б)

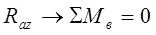

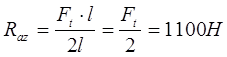

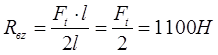

Чертим схему вала в горизонтальной плоскости XOZ и определим составляющие реакции в этой плоскости.

–

Raz

∙2l + Ft

∙l = 0

R

в

z

→ ∑M

а

= 0

R

в

z

∙2l – Ft

∙l = 0

Проверка:

∑

Z

= 0

Raz

–

Ft

+

R

в

z

= 0

1100

H

– 2200

H

+ 1100

H

= 0

H

=>Решение верно!

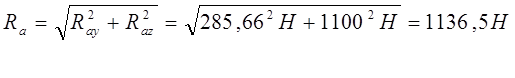

В)

Определим суммарную радиальную реакцию в опорах.

III

.

Строим эпюру изгибающих моментов

А)

В вертикальной плоскости XOY.

1-й участок

0 ≤ X1

≤ 0,16 м

Mz

=

Ray

∙

X

1

При X

1

= 0 м

Mz

1

= 0

H

∙м

При X

1

= 0,16 м

Mz

1

= 45,71

H

∙м

Реклама

2-й участок

0 ≤ X2

≤ 0,16 м

Mz

=

R

в

y

∙

X

2

При X

2

= 0 м

Mz

2

= 0

H

∙м

При X

2

= 0,16 м

Mz

2

= 88,06

H

∙м

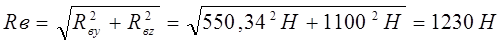

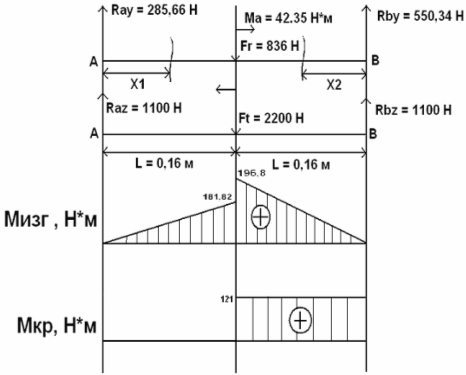

Б)

В горизонтальной плоскости XOZ.

1-й участок

0 ≤ X1

≤ 0,16 м

My

=

Raz

∙

X

1

При X

1

= 0 м

My

1

= 0

H

∙м

При X

1

= 0,16 м

My

1

= 176

H

∙м

2-й участок

0 ≤ X2

≤ 0,16 м

My

=

R

в

z

∙

X

2

При X

2

= 0 м

My

2

= 0

H

∙м

При X

2

= 0,16 м

My

2

= 176

H

∙м

A

)

Б)

IV

.

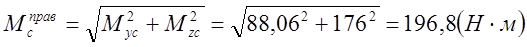

Определение суммарных изгибающих моментов в сечении С

- Слева:

- Справа:

V

.

Строим эпюру Мкр

. Мкр

= -121 Н*м

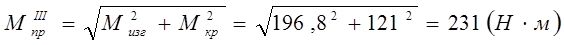

VI.

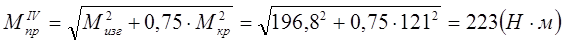

Используя III и IV теории прочности, определяем эквивалентные (приведенные) моменты характерных сечений

VII.

Определим опасное сечение и выпишем величину моментов в этом сечении

Опасное сечение в точке С.

Мизг

= 196,8 Н ∙м

Мкр

= 121 Н ∙м

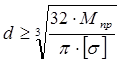

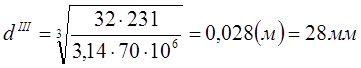

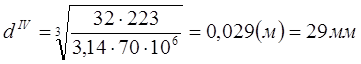

VIII.

Вычисляем диаметр вала d

[σ] = 70 МПа

σmax

=  ≤ [σ] ≤ [σ]

28 мм округляем до 30 мм.

Из таблицы нормальных линейных размеров выбираем d = 30 мм.

Ориентировочное значение диаметра вала редуктора определено из полного проектного расчета вала на статическую прочность с учетом работы вала на изгиб и кручение. d = 30 мм принимаем в качестве выходного диаметра вала.

Часть №2:

Конструирование вала

При конструировании вала необходимо выполнять следующие основные требования:

Конструкция вала должна обеспечивать его легкое изготовление.

Необходимо обеспечить простоту сборки и разборки деталей, сидящих на валу. Необходимо помнить, что многие элементы и размеры являются стандартными и по возможности должны быть выбраны из ряда нормальных линейных размеров ГОСТ 6636-69 (Приложение 1).

I.

Подбор подшипника для вала

В качестве опор валов используют подшипники – устройства, предназначенные для направления относительного движения вала, а так же для передачи нагрузок на корпус машины.

В современном машиностроении подшипники качения являются основными видами опор валов. Подшипники качения представляют собой наружные и внутренние кольца, с расположенными между ними телами качения (шарики и ролики).

Для предотвращения соприкосновения тел качения их отделяют друг от друга сепаратором.

Самый распространенный в машиностроении подшипник – шариковый радиальный однорядный подшипник ГОСТ 8338 – 78 (Приложение 2).

Диаметр вала под подшипник качения применяется на 5 - 8 мм больше чем d

вала

.

d

вала под подшипник

= 30 мм + 5 мм = 35 мм

d

вала под подшипник

должен заканчиваться на 0 или 5 и должен быть целым числом.

По ГОСТ 8338-78 выбираем подшипник №207:

d

= 35 мм

D

= 72 мм

B

= 17 мм

r

= 2 мм

II. Определение d вала под колесо

d

вала под колесо

=

d

подшип

+3

r

= 35 мм + 2 мм ∙3 = 41 мм

r – радиус фаски, применяемый при выборе подшипника.

Полученное значение округляем до ближайшего стандартного нормального значения.

d

вала под колесо

= 42 мм

D

колеса

≥

d

вала под колесо

(110 мм ≥ 42 мм + 9 мм) => колесо надевается на вал и

изготовляется отдельно.

III. Определение диаметра буртика вала

Буртик – участок вала (утолщение), который служит для ограничений перемещений колеса вдоль оси вала.

d

буртика

≥

d

вала под колесо

+

8мм => d

буртика

≥

50мм.

Полученное значение округляем до ближайшего стандартного нормального значения. => d

буртика

=

50мм.

IV. Подбор шпонки

Для передачи крутящего момента от вала до ступицы колеса и фиксации детали на валу используется шпоночное соединение. Основная деталь соединения – шпонка, устанавливается в паз вала и соединяемой детали.

Размеры шпонок стандартизованы. Наиболее часто применяемые шпонки – призматические шпонки ГОСТ 22360-78 (Приложение №3). Размеры стандартной призматической шпонки (в, h, l) выбирают в зависимости от диаметра вала под колесо и длины ступицы под колесо.

l

ступицы

= (0,8мм…1,5мм) от диаметра вала под колесо

l

шпонки

=

l

ступицы

– (5мм…10мм)

в = 12мм

h

= 8 мм

t

1

= 5мм (паз вала)

l

ступицы

= 0,8 ∙

d

вала под колесо

= 0,8 ∙ 42мм = 33,6мм ≈ 34мм

l

шпонки

= 34мм ∙ (5мм…10мм)= от 24мм до 29мм

Выбираем

l

шпонки

=28мм

l

шпонки рабочая

=

l

шпонки

– в = 28мм – 12мм = 16мм

При действии на вал крутящего момента на шпонку действует напряжение смятия. После выбора размеров шпонки необходим проверочный расчет шпоночного соединения на прочность по напряжению смятия (сжатие в зоне контакта).

σ

смятия

≤

[σ

]

[σ

] = (110

Мпа

… 190

МПа

)

120,04МПа ≤ 190МПа => Условия прочности на смятие шпонки выполняются.

V

.

Определение длины концевого участка вала

d

= 30мм (из первой части расчета).

В соответствии с ГОСТ 12080 – 66 выбираем d

= 30мм, l

= 80 мм.

I

. Приложение №1

Нормальные линейные размеры, мм (ГОСТ 6636-69)

| 3,2

|

5,6

|

10

|

18

|

32

|

56

|

100

|

180

|

320

|

560

|

| 3,4

|

6,0

|

10,5

|

19

|

34/35

|

60/62

|

105

|

190

|

190

|

600

|

| 3,6

|

6,3

|

11

|

20

|

36

|

63/65

|

110

|

200

|

360

|

630

|

| 3,8

|

6,7

|

11,5

|

21

|

38

|

67/70

|

120

|

210

|

380

|

670

|

| 4,0

|

7,1

|

12

|

22

|

40

|

71/72

|

125

|

220

|

400

|

710

|

| 4,2

|

7,5

|

13

|

24

|

42

|

75

|

130

|

240

|

420

|

750

|

| 4,5

|

8,0

|

14

|

25

|

45/47

|

80

|

140

|

250

|

450

|

800

|

| 4,8

|

8,5

|

15

|

26

|

48

|

85

|

150

|

260

|

480

|

850

|

| 5,0

|

9,0

|

16

|

28

|

50/52

|

90

|

160

|

280

|

500

|

900

|

| 5,3

|

9,5

|

17

|

30

|

53/55

|

95

|

170

|

300

|

530

|

950

|

II

. Приложение №2

Шариковые радиальные однорядные подшипники (ГОСТ 8338 – 75)

Размеры, мм

| Обозначение подшипников

|

d

|

D

|

В

|

r

|

Шарики

|

Масса, кг

|

С

, кН

|

С0

, кН

|

n

пред

××10-3

, мин‑1

|

| Dw

|

z

|

| Легкая

серия диаметров 2, узкая серия ширин 0

|

| 205

|

25

|

52

|

15

|

1,5

|

7,94

|

9

|

0,12

|

14,0

|

6,95

|

12,0

|

| 206

|

30

|

62

|

16

|

1,5

|

9,53

|

9

|

0,20

|

19,5

|

10,0

|

10,0

|

| 207

|

35

|

72

|

17

|

2,0

|

11,11

|

9

|

0,29

|

25,5

|

13,7

|

9,0

|

| 208

|

40

|

80

|

18

|

2,0

|

12,7

|

9

|

0,36

|

32,0

|

17,8

|

8,0

|

| 209

|

45

|

85

|

19

|

2,0

|

12,7

|

9

|

0,41

|

33,2

|

18,6

|

7,5

|

| 210

|

50

|

90

|

20

|

2,0

|

12,7

|

10

|

0,47

|

35,1

|

19,8

|

7,0

|

| 211

|

55

|

100

|

21

|

2,5

|

14,29

|

10

|

0,60

|

43,6

|

25,0

|

6,5

|

| 212

|

60

|

110

|

22

|

2,5

|

15,88

|

10

|

0,80

|

52,0

|

31,0

|

6,0

|

| 213

|

65

|

120

|

23

|

2,5

|

16,67

|

10

|

0,98

|

56,0

|

34,0

|

5,5

|

| 214

|

70

|

125

|

24

|

2,5

|

17,46

|

10

|

1,08

|

61,8

|

37,5

|

5,0

|

| 215

|

75

|

130

|

25

|

2,5

|

17,46

|

11

|

1,18

|

66,3

|

41,0

|

4,8

|

| 216

|

80

|

140

|

26

|

3,0

|

19,05

|

10

|

1,40

|

70,2

|

45,0

|

4,5

|

| 217

|

85

|

150

|

28

|

3,0

|

19,84

|

11

|

1,80

|

83,2

|

53,0

|

4,3

|

| 218

|

90

|

160

|

30

|

3,0

|

22,23

|

10

|

2,2

|

95,6

|

62,0

|

3,8

|

| 220

|

100

|

180

|

34

|

3,5

|

25,4

|

10

|

3,2

|

124,0

|

79,0

|

3,4

|

| Средняя

серия диаметров 3, узкая серия ширин 0

|

| 304

|

20

|

52

|

15

|

2,0

|

9,53

|

7

|

0,14

|

15,9

|

7,8

|

13

|

| 305

|

25

|

62

|

17

|

2,0

|

11,51

|

7

|

0,23

|

22,5

|

11,4

|

11

|

| 306

|

30

|

72

|

19

|

2,0

|

12,3

|

8

|

0,34

|

28,1

|

14,6

|

9

|

| 307

|

35

|

80

|

21

|

2,5

|

14,29

|

7

|

0,44

|

33,2

|

18,0

|

8,5

|

| 308

|

40

|

90

|

23

|

2,5

|

15,08

|

8

|

0,63

|

41,0

|

22,4

|

7,5

|

| 309

|

45

|

100

|

25

|

2,5

|

17,46

|

8

|

0,83

|

52,7

|

30,0

|

6,7

|

| 310

|

50

|

110

|

27

|

3,0

|

19,05

|

8

|

1,08

|

61,8

|

36,0

|

6,3

|

| 311

|

55

|

120

|

29

|

3,0

|

20,64

|

8

|

1,35

|

71,5

|

41,5

|

5,6

|

| 312

|

60

|

130

|

31

|

3,5

|

22,23

|

8

|

1,70

|

81,9

|

48,0

|

5,0

|

| 313

|

65

|

140

|

33

|

3,5

|

23,81

|

8

|

2,11

|

92,3

|

56,0

|

4,8

|

| 314

|

70

|

150

|

35

|

3,5

|

25,4

|

8

|

2,60

|

104,0

|

63,0

|

4,5

|

| 315

|

75

|

160

|

37

|

3,5

|

26,99

|

8

|

3,10

|

112,0

|

72,5

|

4,3

|

| 316

|

80

|

170

|

39

|

3,5

|

28,58

|

8

|

3,60

|

124,0

|

80,0

|

3,8

|

| 317

|

85

|

180

|

41

|

4,0

|

30,16

|

8

|

4,30

|

133,0

|

90,0

|

3,6

|

| 318

|

90

|

190

|

43

|

4,0

|

31,75

|

8

|

5,10

|

143,0

|

99,0

|

3,4

|

| 320

|

100

|

215

|

47

|

4,0

|

36,51

|

8

|

7,00

|

174,0

|

132,0

|

3,0

|

| Тяжелая

серия диаметров 4, узкая серия ширин 0

|

| 403

|

17

|

62

|

17

|

2,0

|

12,7

|

6

|

0,27

|

22,9

|

11,8

|

12

|

| 405

|

25

|

80

|

21

|

2,5

|

16,67

|

6

|

0,5

|

36,4

|

20,4

|

9

|

| 406

|

30

|

90

|

23

|

2,5

|

19,05

|

6

|

0,72

|

47,0

|

26,7

|

8,5

|

| 407

|

35

|

100

|

25

|

2,5

|

20,64

|

6

|

0,93

|

55,3

|

31,0

|

7,0

|

| 408

|

40

|

110

|

27

|

3,0

|

22,23

|

6

|

1,20

|

63,7

|

36,5

|

6,7

|

| 409

|

45

|

120

|

29

|

3,0

|

23,02

|

7

|

1,52

|

76,1

|

45,5

|

6,0

|

| 410

|

50

|

130

|

31

|

3,5

|

25,4

|

7

|

1,91

|

87,1

|

52,0

|

5,3

|

| 411

|

55

|

140

|

33

|

3,5

|

26,99

|

7

|

2,3

|

100,0

|

63,0

|

5,0

|

| 412

|

60

|

150

|

35

|

3,5

|

28,58

|

7

|

2,8

|

108,0

|

70,0

|

4,8

|

| 413

|

65

|

160

|

37

|

3,5

|

30,16

|

7

|

3,4

|

119,0

|

78,0

|

4,5

|

| 414

|

70

|

180

|

42

|

4,0

|

34,93

|

7

|

5,3

|

143,0

|

105,0

|

3,8

|

| 416

|

80

|

200

|

48

|

4,0

|

38,1

|

7

|

7,0

|

163,0

|

125,0

|

3,4

|

| 417

|

85

|

210

|

52

|

5,0

|

39,69

|

7

|

8,0

|

174,0

|

135,0

|

3,2

|

| 418

|

90

|

225

|

54

|

5,0

|

-

|

-

|

11,4

|

186,0

|

146,0

|

-

|

Пример обозначения шарикового радиального подшипника легкой серии с

d

=50 мм,

D

= 80 мм, 5=16 мм: Подшипник 210 ГОСТ 8338-75

III

. Приложение №3

Призматические шпонки (ГОСТ 22360 – 78)

Размеры шпоночных пазов.

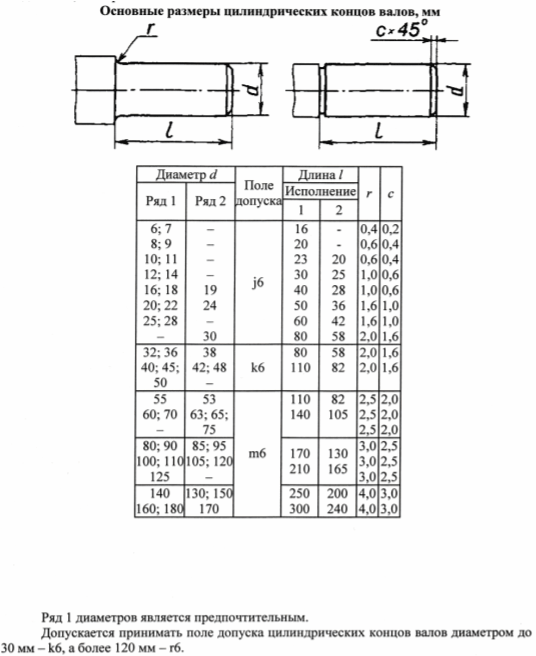

IV

. Приложение №4

Концы валов цилиндрические (ГОСТ 12080 – 66).

Цилиндрические концы валов предусматриваются в двух исполнениях:

1 – длинные, 2 – короткие.

Список литературы

1. С.А. Чернавский «Курсовое проектирование деталей машин». М.: «Машиностроение» 1987 г.

2. С.А. Чернавский «Проектирование механических передач». М.: «Машиностроение» 1984 г.

3. Дунаев П.Ф. Леликов О.П. . «Курсовое проектирование детали машин». Высшая школа 1990 год.

4. Иванов В.Н. «Детали машин». Высшая школа 1991 год.

5. Федоренко В.А., Шошин А.И. «Справочник по машиностроительному черчению». Л.: Машиностроение, 1988 г.- 446с

6. Акушина А.И. «Техническая механика: теоретическая механика и сопротивление материалов». М.; Высшая школа, 2003.- 352с

7. Ицкович Г.М. «Сопротивление материалов». М.; Высшая школа, 2001.- 256с

|