| Содержание

1. Синтез рычажного механизма

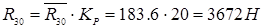

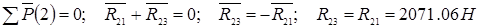

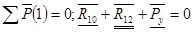

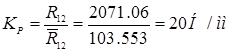

1.1 Структурный анализ механизма

1.2 Определение недостающих размеров

1.3 Определение скоростей точек механизма

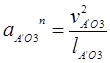

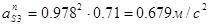

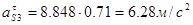

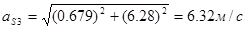

1.4 Определение ускорений точек механизма

1.5 Диаграмма движения выходного звена

1.6 Определение угловых скоростей и ускорений

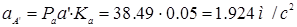

1.7 Определение ускорений центров масс звеньев механизма

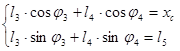

1.8 Аналитический метод расчёта

2. Силовой анализ рычажного механизма

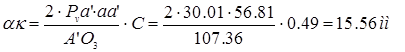

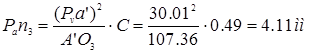

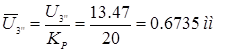

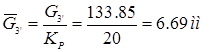

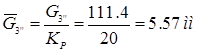

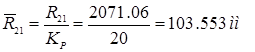

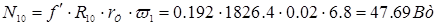

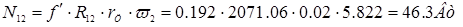

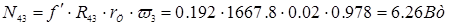

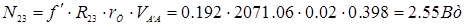

2.1 Определение сил инерции

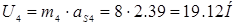

2.2 Расчёт диады 4-5

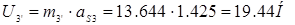

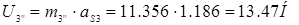

2.3 Расчёт диады 2-3

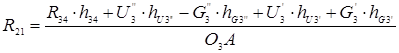

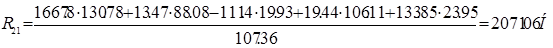

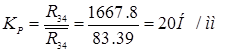

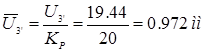

2.4 Расчет кривошипа

2.5 Определение уравновешенной силы методом Жуковского

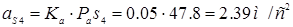

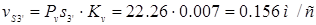

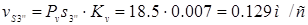

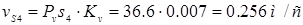

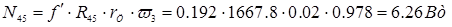

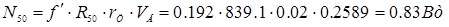

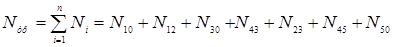

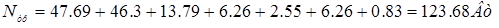

2.6 Определение мощностей

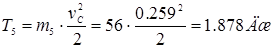

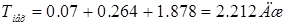

2.7 Определение кинетической энергии и приведённого момента инерции механизма

3. Геометрический расчёт зубчатой передачи, проектирование планетарного механизма

3.1 Геометрический расчёт зубчатой передачи

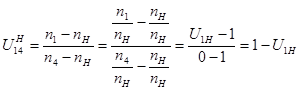

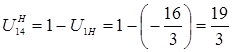

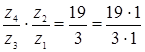

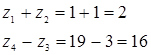

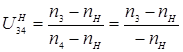

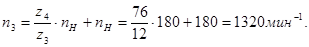

3.2 Определение передаточного отношения планетарной ступени и подбор чисел зубьев колёс

3.3 Определение частот вращения зубчатых колёс аналитическим методом

4. Синтез и анализ кулачкового механизма

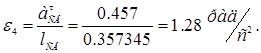

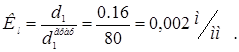

4.1 Построение кинематических диаграмм и определение масштабных коэффициентов

4.2 Построение профиля кулачка

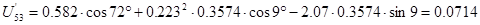

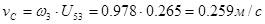

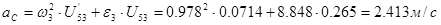

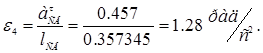

4.3 Определение максимальной линейной скорости и ускорения толкателя

Список используемых источников

Введение

Поперечно-строгальный станок предназначен для строгания плоских поверхностей.

Строгание осуществляется резцом, закрепленным в резцовой головке, которая возвратно-поступательно движется совместно с ползуном 5.

Для перемещения ползуна используется кулисный механизм с качающийся кулисой, состоящий из кривошипа 1, камня 2, шатуна 4 и ползуна 5.

Электродвигатель через планетарную передачу и одноступенчатую зубчатую передачу  приводит в движение кривошип кулисного механизма. приводит в движение кривошип кулисного механизма.

На одном валу с зубчатым колесом  насажен кулачек, который приводится в движение толкатель, связанный с механизмом смазки станка. насажен кулачек, который приводится в движение толкатель, связанный с механизмом смазки станка.

1. Синтез и анализ рычажного механизма

Исходные данные:

Сила полезного сопротивления

Ход ползуна

Коэффициент производительности

Отношение длин звеньев

Отношение длин звеньев

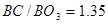

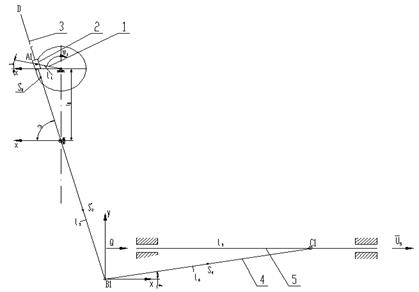

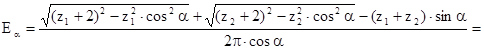

Сема механизма

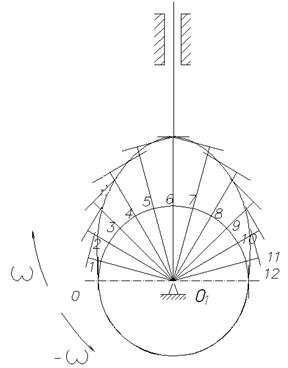

Рис. 1 – Схема механизма

1.1 Структурный анализ механизма

Механизм содержит пять подвижных звеньев: 1- кривошип, 2- камень, 3- кулиса, 4- шатун, 5- ползун. Звенья соединены семью кинематическими парами: вращательные  , ,  , ,  , ,  , ,  ; поступательные ; поступательные  , ,  . .

Реклама

Степень подвижности механизма

где n - число подвижных звеньев;

- число одноподвижных кинематических пар; - число одноподвижных кинематических пар;

- число двухподвижных кинематических пар. - число двухподвижных кинематических пар.

Разложение механизма на структурные группы Ассура

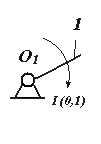

Начальный механизм I класса I(0;1) W=1

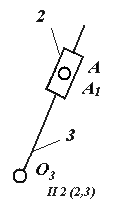

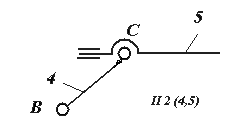

(2;3) Группа Ассура II класса 2-го порядка Группа Ассура II класса 2-го порядка

(4;5) Группа Ассура II класса 2-го порядка W=0 Группа Ассура II класса 2-го порядка W=0

Формула строения механизма

I(0,1)® (2,3)® (2,3)®  (4,5) (4,5)

Механизм II класса 2-го порядка.

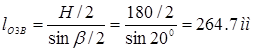

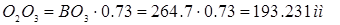

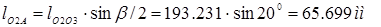

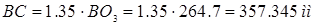

1.2 Определение недостающих размеров

Неизвестные размеры кривошипа и кулисы определяем в крайних положениях механизма.

Крайними являются положения, в которых кулиса касается кривошипной окружности.

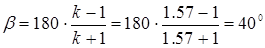

Угол размаха кулисы:

Размер кулисы:

Длину  определяем из соотношения длин: определяем из соотношения длин:

Размер кривошипа:

Длину  определяем из соотношения длин: определяем из соотношения длин:

Масштабный коэффициент длин:

Длину звена  выбираем конструктивно и принимаем равным 318 мм. выбираем конструктивно и принимаем равным 318 мм.

Строим 12 планов механизма, приняв за начало отсчёта крайнее положение, соответствующее началу рабочего хода механизма.

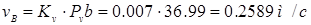

1.3 Определение скоростей

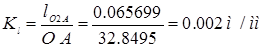

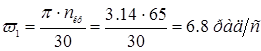

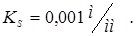

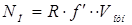

Угловая скорость кривошипа

где  - частота вращения кривошипа, - частота вращения кривошипа,  . .

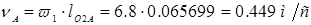

Скорость точки А кривошипа:

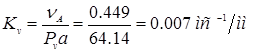

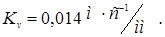

Масштабный коэффициент скоростей:

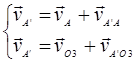

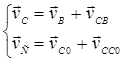

Система векторных уравнений скоростей точки А : :

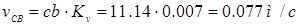

Значения скоростей берём с плана скоростей.

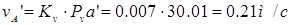

Абсолютная величина скорости точки A : :

Скорость точки  находим по свойству подобия: находим по свойству подобия:

; ;

Абсолютная величина скорости точки В:

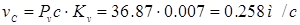

Скорость точки С определим, решая совместно систему:

Абсолютная величина скорости точки С:

Пример расчёта скорости выполнил в первом положении механизма.

Для всех остальных положений скорости определяем аналогично. Полученные результаты сводим в таблицу 1.1

Таблица 1.1-Значения скоростей

| Скорости

|

Положение механизма

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

|

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

0.449

|

|

|

0.21

|

0.355

|

0.433

|

0.444

|

0.387

|

0.26

|

0.072

|

0.164

|

0.391

|

0.431

|

0.248

|

0

|

|

|

0.2775

|

0.39

|

0.447

|

0.466

|

0.415

|

0.307

|

0.099

|

0.273

|

0.777

|

0.884

|

0.44

|

0

|

|

|

0.259

|

0.395

|

0.453

|

0.462

|

0.396

|

0.283

|

0.088

|

0.245

|

0.744

|

0.895

|

0.442

|

0

|

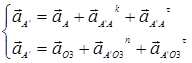

1.4 Определение ускорений точек механизма

Ускорение точки А кривошипа:

Вектор ускорения  направлен по кривошипу к центру вращения направлен по кривошипу к центру вращения  . .

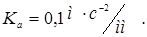

Масштабный коэффициент ускорений:

Пересчетный коэффициент:

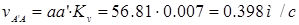

Уравнение ускорения точки A определяем, решая совместно систему: определяем, решая совместно систему:

Значение кориолисового и нормального ускорений:

Вектора кориолисового и нормального ускорений на плане ускорений:

Значение ускорения точки  на плане ускорений: на плане ускорений:

По свойству подобия определяем ускорение точки В:

; ;

Система уравнений ускорения точки С, соединяющей 4 и 5 звено:

Реклама

Нормальное ускорение:

Вектор нормального ускорения на плане ускорений:

Значение ускорения точки С на плане ускорений:

Пример расчёта ускорений выполнен для первого положения механизма.

Для всех остальных положений ускорения определяем аналогично. Полученные результаты сводим в таблицу 1.2.

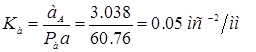

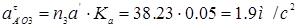

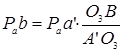

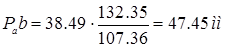

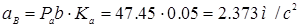

Таблица 1.2-Значения ускорений

| Ускорение

мс

|

Планы положения механизма

|

| 1

|

3

|

5

|

7

|

9

|

11

|

12

|

|

|

3,038

|

3,038

|

3,038

|

3,038

|

3,038

|

3,038

|

3,038

|

|

|

1,924

|

0,824

|

1,02

|

2,66

|

3,028

|

3,807

|

3,038

|

|

|

2,373

|

0,853

|

1,095

|

3,652

|

6,015

|

6,758

|

4,423

|

|

|

2,413

|

0,324

|

1,092

|

3,282

|

6,161

|

6,924

|

4,361

|

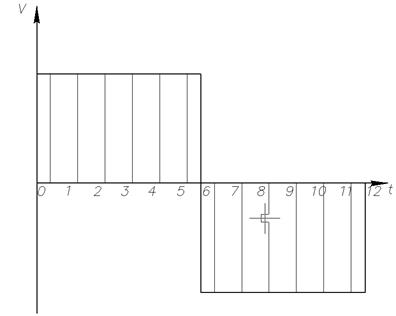

1.5 Диаграммы движения выходного звена

Диаграмма перемещения S-t строится, используя полученную из плана механизма траекторию движения точки С.

Диаграммы скорости V-t и ускорения a-t строятся из полученных 12 планов скоростей и 7 планов ускорений.

Масштабные коэффициенты диаграмм:

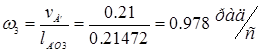

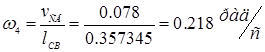

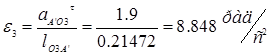

1.6 Определение угловых скоростей и ускорений

Угловые скорости и ускорения звеньев механизма определяем в 1-ом положении.

Угловые скорости:

Угловые ускорения:

Относительные угловые скорости:

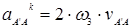

1.7 Определение ускорений и скоростей центров масс звеньев механизма

Ускорения и скорости центров масс звеньев механизма определяются из планов ускорений:

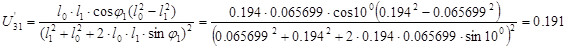

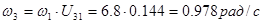

1.8 Аналитический метод расчёта

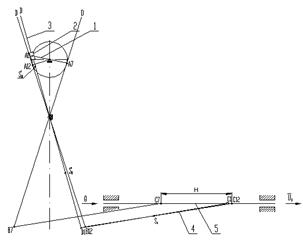

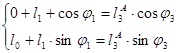

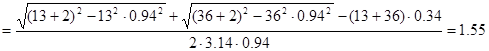

Схема механизма

Исходные данные:

l0

=0.194м;

l1

=0,065699м;

l3

=0,582 м;

l4

=0,3573 м;

l5

=0.178 м;

ω1

=6.8рад/с;

φ1

=100

;

а=0.198м.

Схема механизма

Рис. 2 – Расчётная схема механизма

Расчет ведется для первого положения кулисы:

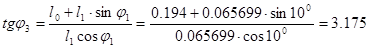

В проекциях на координатные оси:

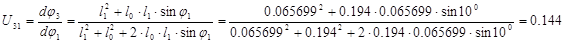

Поделим второе уравнение на первое:

Передаточное отношение U31

:

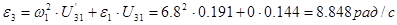

Передаточная функция ускорений U’31

:

Угловая скорость кулисы:

Угловое ускорение кулисы:

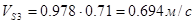

Скорость центра масс кулисы

Нормальное ускорение центра масс

Касательное ускорение центра масс

Полное ускорение центра масс

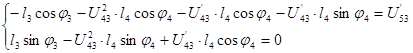

Уравнение замкнутости верхнего контура в проекциях на оси:

(1) (1)

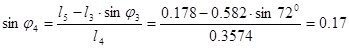

Решая совместно два уравнения находим sinφ4

:

Дифиринцируем уравнения (1) по параметру φ1

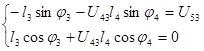

:

(2) (2)

где  и и  - соответствующие передаточные отношения. - соответствующие передаточные отношения.

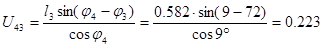

Передаточное отношение U43

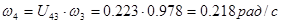

и угловая скорость ω4

:

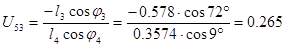

Передаточное отношение U53

:

Дифференцируем уравнение по параметру φ3

:

(3) (3)

где  и и

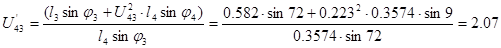

Из второго уравнения системы (3) определяем U’43

:

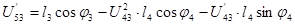

Из первого уравнения системы (3) находим U’53

:

Скорость и ускорение точки С выходного звена:

Составляем программу на VBA для расчёта оставшихся позиций:

l0

=0.194м;

l1

=0,065699м;

l3

=0,582 м;

l4

=0,3573 м;

l5

=0.178 м;

ω1

=6.8рад/с;

φ1

=100

;

а=0.198м.

Program kulise1;

User crt;

Const

h=0.129;

l0=0.11326;

l1=0.035;

shag=30;

w1=9.42;

a=0.16994;

var

f1, w3, e3, vb, ab, u53, u53_, u31_:real;

cosf3, tgf3, sinf3: real;

begin

write (`,Введите угол в градусах`);

read(f1);

repeat

w3:=w1*((sqr(l1)+l0*l1*sin(f1))/(sqr(l1)+sqr(l0)+2*l0*l1-*sin(f1)));

u31_;=l0*l1*cos(n)*(sqr(l0)-sqr(l1))/(sqr(sqr(l1)+sqr(l0)+2*l0*l1*sin(f1)));

E3:=sqr(w1)*u31_;

cosf3:=sqrt((sqr(l1)*sqr(cos(f1)))/(sqr(l1)+sqr(l0)+2*l0*l1*sin(f1)));

tgf3:=(l0+l1*sin(f1))/(l1*cos(f1));

sinf3:=tgf3/sqrt(1+sqr(tgf3));

u53:=-(a/(sqr(sinf3)));

u53_:=(2*a*cosf3)/(sqr(sinf3)*sinf3);

Ab:=sqr(w3)*u53_+E3*u53;

Writeln(`’Скорость Vb=`, Vb=`,Vb:3:4);

Writeln(`’Ускорение Ab=`, Ab=`,Vb:3:4);

Decay(10000)

Writein;

F1:=F1+Shag;

Until F1>=

End.

Таблица 1.3 – Значения скоростей на VBA

| Скорости

|

Величина скорости, м/с

|

| 0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| Расчётные

|

0

|

0.281

|

0.371

|

0.481

|

0.51

|

0.432

|

0.3

|

0.07

|

0.261

|

0.755

|

0.914

|

0.462

|

0

|

| Графические

|

0

|

0.259

|

0.359

|

0.453

|

0.462

|

0.396

|

0.283

|

0.088

|

0.245

|

0.744

|

0.895

|

0.442

|

0

|

Таблица 1.4 – Значения ускорений на VBA

| Ускорения

|

Величина ускорения, м/с^2

|

| 0

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| Расчётные

|

4.4

|

2.54

|

1,50

|

-0,351

|

-0.99

|

-1.19

|

-3,80

|

-3.91

|

-6.8

|

-6.31

|

1,28

|

6.99

|

4.4

|

| Графические

|

4.36

|

2.41

|

1,60

|

-0.324

|

-0.96

|

-1.09

|

-3,90

|

-3.88

|

-6.7

|

-6.161

|

1,30

|

6.924

|

4.36

|

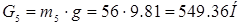

2. Силовой анализ механизма

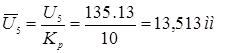

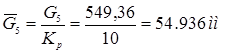

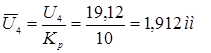

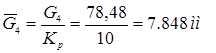

Исходные данные:

масса кулисы  ; ;

масса шатуна  ; ;

масса ползуна  . .

сила полезного сопротивления

2.1 Силы тяжести и силы инерции

Силы тяжести:

Силы инерции:

2.2 Расчёт диады 4-5

Выделяем из механизма диаду 4-5. Нагружаем её силами:  и реакциями и реакциями  и и  .Реакцию .Реакцию  во вращательной кинематической паре раскладываем на нормальную во вращательной кинематической паре раскладываем на нормальную  и касательную и касательную  составляющую. Под действием этих сил диада 4-5 находится в равновесии. составляющую. Под действием этих сил диада 4-5 находится в равновесии.

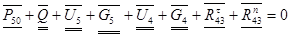

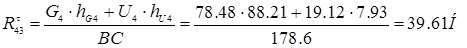

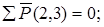

Уравнение равновесия диады 4-5:

Уравнение содержит три неизвестных, поэтому составляем дополнительно уравнение моментов сил:

Теперь уравнение содержит две неизвестных, поэтому решается графически. Масштабный коэффициент сил:

Вектора сил на плане сил:

Строим план по уравнению сил.

2.3 Расчёт диады 2-3

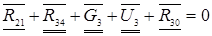

Выделяем из механизма диаду 2-3. Нагружаем её силами:  и реакциями и реакциями  Под действием этих сил диада 2-3 находится в равновесии. Под действием этих сил диада 2-3 находится в равновесии.

Уравнение равновесия диады 2-3:

Уравнение содержит три неизвестных так как неизвестно направление вектора  поэтому составляем уравнения моментов сил: поэтому составляем уравнения моментов сил:

Масштабный коэффициент сил:

Вектора сил на плане сил:

Строим план сил по уравнению сил.

2.4 Расчёт кривошипа

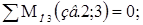

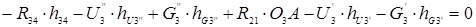

Составляем уравнение равновесия сил кривошипа:

Уравнение равновесия содержит две неизвестных, поэтому графически оно решается. Масштабный коэффициент сил:

Строим план сил по уравнению сил.

2.5 Рычаг Жуковского

План скоростей, повёрнутый на  , нагружаем силами, которые переносим с механизма параллельным переносом в соответствующие точки плана скоростей. Составляем сумму моментов сил относительно полюса плана скоростей. Из уравнения моментов определяем уравновешивающую силу. , нагружаем силами, которые переносим с механизма параллельным переносом в соответствующие точки плана скоростей. Составляем сумму моментов сил относительно полюса плана скоростей. Из уравнения моментов определяем уравновешивающую силу.

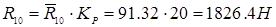

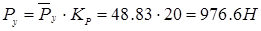

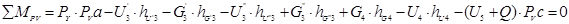

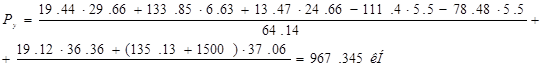

Сумма моментов:

; ;

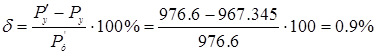

Определяем погрешность расчётов:

2.6 Определение мощностей

Потери мощности на трение в поступательных кинематических парах:

Потери мощности на трение во вращательных кинематических парах:

где R – реакция в кинематической паре,H;

– коэффициент трения приведённый; – коэффициент трения приведённый;

- радиус цапфы вала, м; - радиус цапфы вала, м;

, , - относительная угловая и линейная скорости звеньев, образующих пару, - относительная угловая и линейная скорости звеньев, образующих пару,  . .

– коэффициент трения скольжения; – коэффициент трения скольжения;

Суммарная мощность трения:

Мощность на преодоление полезной нагрузки:

Мгновенная потребляемая мощность:

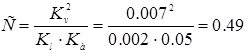

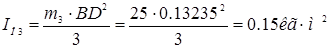

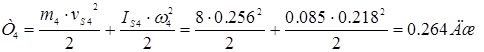

2.7 Определение кинетической энергии и приведённого момента инерции механизма

Кинетическая энергия механизма равна сумме кинетических энергий звеньев, составляющих механизм, и рассматривается для первого положения механизма.

где  -момент инерции кулисы, -момент инерции кулисы,

За звено приведения принимаем кривошип.

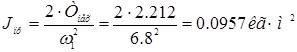

Приведённый момент инерции:

3. Геометрический расчёт эвольвентного зубчатого зацепления

Синтез планетарного редуктора

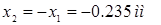

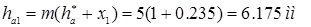

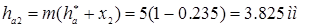

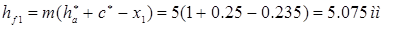

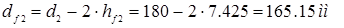

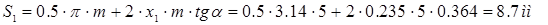

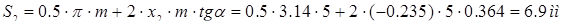

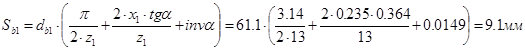

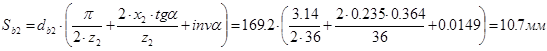

3.1 Геометрический расчёт равносмещённого эвольвентного зубчатого зацепления

Исходные данные:

число зубьев шестерни:

число зубьев колеса:

модуль зубчатых колёс:

Нарезание зубчатых колес производится инструментом реечного типа, имеющего параметры:

- коэффициент высоты головки зуба - коэффициент высоты головки зуба

- коэффициент радиального зазора - коэффициент радиального зазора

- угол профиля зуба рейки - угол профиля зуба рейки

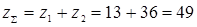

Суммарное число зубьев колёс:

поэтому проектирую равносмещённое зацепление. поэтому проектирую равносмещённое зацепление.

Делительно-межосевое расстояние:

Начальное межосевое расстояние:

Угол зацепления:

Высота зуба:

Коэффициент смещения:

Высота головки зуба:

Высота ножки зуба:

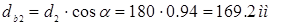

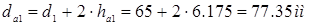

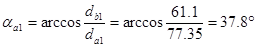

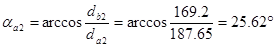

Делительный диаметр:

Основной диаметр:

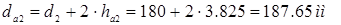

Диаметры вершин:

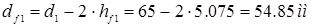

Диаметр впадин:

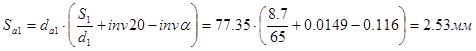

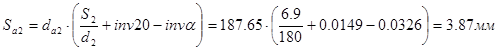

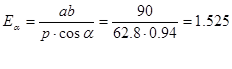

Толщина зуба:

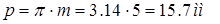

Делительный шаг:

Основной шаг:

Радиус галтели:

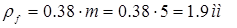

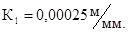

Коэффициент перекрытия:

Коэффициент перекрытия, полученный аналитически:

Масштабный коэффициент построения зацепления:

Расчёт равносмещённого эвольвентного зубчатого зацепления на ЭВМ

Public Sub programma()

m = 5

Z1 = 13

Z2 = 36

ha = 1

c = 0.25

N = (20 * 3.14159) / 180

a = 0.5 * m * (Z1 + Z2)

h = 2.25 * m

x1 = (17 - Z1) / 17: x2 = -x1

ha1 = m * (ha + x1): ha2 = m * (ha + x2)

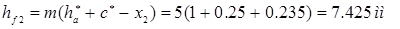

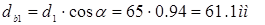

hf1 = m * (ha + c - x1): hf2 = m * (ha + c - x2)

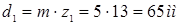

d1 = m * Z1: d2 = m * Z2

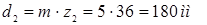

db1 = d1 * Cos(N): db2 = d2 * Cos(N)

da1 = d1 + 2 * ha1: da2 = d2 + 2 * ha2

df1 = d1 - 2 * hf1: df2 = d2 - 2 * hf2

S1 = 0.5 * 3.14159 * m + 2 * x1 * m * Tan(N): S2 = 0.5 * 3.14159 * m + 2 * x2 * m * Tan(N)

P = 3.14149 * m

Pb = P * Cos(N)

Rf = 0.38 * m

Worksheets(2).Cells(10, 2) = a

Worksheets(2).Cells(11, 2) = h

Worksheets(2).Cells(12, 2) = x1

Worksheets(2).Cells(12, 3) = x2

Worksheets(2).Cells(13, 2) = ha1

Worksheets(2).Cells(13, 3) = ha2

Worksheets(2).Cells(14, 2) = hf1

Worksheets(2).Cells(14, 3) = hf2

Worksheets(2).Cells(15, 2) = d1

Worksheets(2).Cells(15, 3) = d2

Worksheets(2).Cells(16, 2) = db1

Worksheets(2).Cells(16, 3) = db2

Worksheets(2).Cells(17, 2) = da1

Worksheets(2).Cells(17, 3) = da2

Worksheets(2).Cells(18, 2) = df1

Worksheets(2).Cells(18, 3) = df2

Worksheets(2).Cells(19, 2) = S1

Worksheets(2).Cells(19, 3) = S2

Worksheets(2).Cells(20, 2) = P

Worksheets(2).Cells(21, 2) = Pb

Worksheets(2).Cells(22, 2) = Rf

End Sub

Таблица 3.1 – Параметры зубчатой передачи на ЭВМ

| Исходные данные:

|

| Число зубьев шестерни:

|

Z1=13

|

| Число зубьев колеса:

|

Z2=36

|

| Модуль:

|

m=5

|

| Коэффициент головки зуба:

|

ha=1

|

| Коэффициент радиального зазора:

|

C=0,25

|

| Угол профиля зуба рейки:

|

α=20°

|

| Результаты счёта:

|

| Шестерня

|

Колесо

|

| Межосевое расстояние:

|

122.5

|

| Высота зуба:

|

11.25

|

| Коэффициент смещения:

|

0,235294

|

-0,23529

|

| Высота головки зуба:

|

6,176471

|

3,823529

|

| Высота ножки зуба:

|

5,073529

|

7,426471

|

| Делительный диаметр:

|

65

|

180

|

| Основной диаметр:

|

61,08003

|

169,1447

|

| Диаметр вершин:

|

77,35294

|

187,6471

|

| Диаметр впадин:

|

54,85294

|

165,1471

|

| Делительная толщина зуба:

|

8,710375

|

6,997575

|

| Делительный шаг:

|

15,70745

|

| Основной шаг:

|

14,76018

|

| Радиус кривизны галтели:

|

1,9

|

3.2 Синтез планетарного редуктора

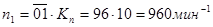

Исходные данные:

Частота вращения двигателя nдв

=960 мин-1

;

Частота вращения кривошипа nкр

=65 мин-1

;

Число зубьев шестерни z5

=13;

Число зубьев колеса z6

=36;

Знак передаточного отношения ”+”;

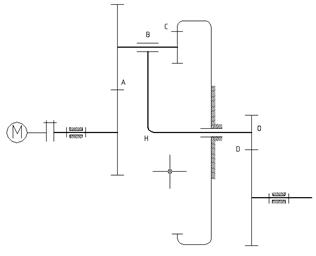

Схема редуктора

Рис.5 – Схема редуктора

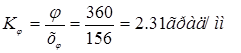

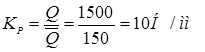

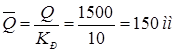

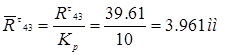

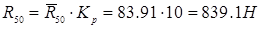

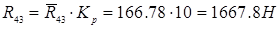

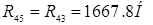

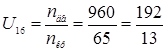

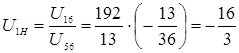

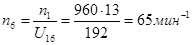

Общее передаточное отношение редуктора:

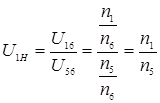

Передаточное отношение простой передачи z5

-z6

:

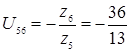

Передаточное отношение планетарной передачи:

Передаточное отношение обращённого планетарного механизма – простого зубчатого ряда:

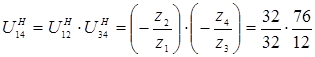

Формула Виллиса. Передаточное отношение обращённого механизма:

Подбор чисел зубьев планетарной передачи:

Условие соосности для данной передачи:

Принимаем числа зубьев колёс, равных: z1

=32; z2

=32; z3

=12; z4

=76.

По принятым числам зубьев определяем диаметры колёс:

Принимаем масштабный коэффициент построения кинематической схемы редуктора:

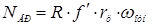

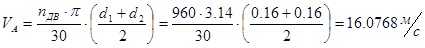

Скорость точки А зубчатого колеса 1:

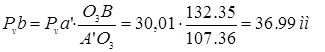

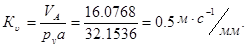

Строим планы скоростей. Масштабный коэффициент плана скоростей:

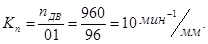

Строим план частот вращения звеньев редуктора. Масштабный коэффициент плана частот вращения звеньев редуктора:

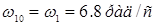

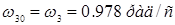

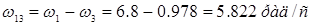

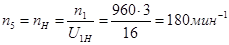

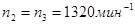

3.3 Определение частот вращения зубчатых колёс аналитическим и графическим методом

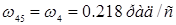

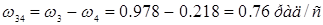

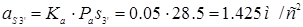

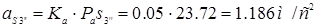

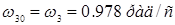

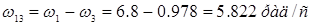

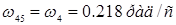

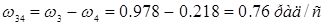

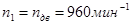

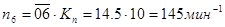

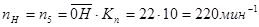

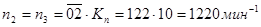

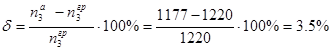

Значения частот, полученные аналитическим методом:

Значения частот, полученных графическим методом:

Определяем погрешность расчётов:

4. Синтез и анализ кулачкового механизма

Исходные данные:

Максимальный ход толкателя (размах колебателя)  =10 мм/град; =10 мм/град;

Рабочий угол кулачка φр

=180°;

Частота вращения кривошипа nкр

=65 мин-1

;

число зубьев шестерни:

число зубьев колеса:

Схема толкателя

Кинематический график.

Рис. 6 – Схема толкателя

Рис. 7 – Кинематический график

4.1 Диаграмма движения толкателя

Графическим интегрированием по методу хорд получим из графика V-t график S-t, а с помощью метода графического дифференцирования из графика a-t – график V-t. График a-V, a-S, V-S получим методом исключения общего переменного. Базы H1=60 мм, H2=60 мм.

Графики υ(s), a(s), a(υ) получаю методом исключения общего переменного параметра t.

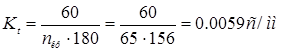

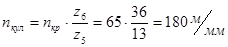

Частота вращения кулачка:

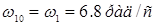

Угловая скорость кулачка:

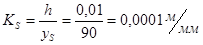

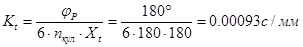

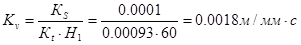

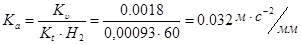

Масштабные коэффициенты диаграмм:

Масштабный коэффициент перемещения:

Масштабный коэффициент времени:

Масштабный коэффициент скорости толкателя:

Масштабный коэффициент ускорений:

4.2 Выбор минимального радиуса кулачкового механизма

Для этого строим совместный график  . На этом графике текущее перемещение s’ откладываем вдоль оси координат в стандартном масштабе . На этом графике текущее перемещение s’ откладываем вдоль оси координат в стандартном масштабе  . Проводим под углом 45 гр. касательную к отрицательной части графика.Точка пересечения касательной образует зону выбора центра вращения кулачка. Соединив выбранную точку с началом графика, получаем значение минимального радиуса кулачка. . Проводим под углом 45 гр. касательную к отрицательной части графика.Точка пересечения касательной образует зону выбора центра вращения кулачка. Соединив выбранную точку с началом графика, получаем значение минимального радиуса кулачка.

4.3 Построение профиля кулачка

Построение профиля кулачка производим методом обращённого движения.

Масштабный коэффициент построения:  . .

В выбранном масштабе проводим окружность радиусом  . Откладываем рабочий угол кулачка . Откладываем рабочий угол кулачка  и разбиваем его на восемь равных частей и через точки деления проводим лучи, на которых откладываем подъёмы толкателя для каждого положения, определённые графически из диаграммы s-t. На проведенных лучах из отложенных подъёмов восстанавливаем перпендикуляры. Вписываем в них плавную кривую и вычерчиваем схему кулачкового механизма. и разбиваем его на восемь равных частей и через точки деления проводим лучи, на которых откладываем подъёмы толкателя для каждого положения, определённые графически из диаграммы s-t. На проведенных лучах из отложенных подъёмов восстанавливаем перпендикуляры. Вписываем в них плавную кривую и вычерчиваем схему кулачкового механизма.

4.4 Максимальное значение скорости и ускорения толкателя

Расчёт кулачка на ЭВМ

Public Sub Kulachok()

R0 = 80

i = 1

For i = 1 To 12

S = Worksheets(3).Cells(i + 1, 1)

r1 = (R0 ^ 2 - 20 ^ 2) ^ (1 / 2)

R2 = r1 + S

R = (R2 ^ 2 + 20 ^ 2) ^ (1 / 2)

Worksheets(3).Cells(i + 1, 2) = R

Next i

For i = 1 To 4

Worksheets(3).Cells(i + 24, 2) = R0

Next i

End Sub

Таблица 4.1 – Геометрические параметры кулачка

| 1

|

63

|

| 2

|

64,6

|

| 3

|

67,7

|

| 4

|

71,9

|

| 5

|

75,8

|

| 6

|

78,4

|

| 7

|

79,6

|

| 8

|

80,9

|

| 9

|

82,3

|

| 10

|

83,6

|

| 11

|

84,9

|

| 12

|

86,2

|

| 13

|

87,1

|

| 14

|

87,7

|

| 15

|

88

|

| 16

|

87,7

|

| 17

|

87,1

|

| 18

|

86,2

|

| 19

|

84,9

|

| 20

|

83,6

|

| 21

|

82,3

|

| 22

|

80,9

|

| 23

|

79,6

|

| 24

|

78,4

|

| 25

|

75,8

|

| 26

|

71,9

|

| 27

|

67,7

|

| 28

|

64,6

|

| 29

|

63

|

Список литературы

1 А.А. Машков, Теория механизмов и машин. – Машиностроение, г. Москва, 1969г. – 583.

2 С.Н. Кожевников, Теория механизмов и машин. – Машиностроение, г. Москва, 1969г. – 583с.

3 А.С. Кореняко, Курсовое проектирование по теории механизмов и машин. – Высшая школа, Киев, 1970г. – 330с.

4 И.П. Филонов, Теория механизмов и машин и манипуляторов. – Дизайн ПРО, г. Минск, 1998г. – 428с.

5 И.И. Артоболевский, Теория механизмов и машин. – Наука, г. Москва, 1998г. – 720с.

6 К.В. Фролов, Теория механизмов и машин. – Высшая школа, г. Москва, 1998г. – 494с.

|