| СОДЕРЖАНИЕ

Введение

1. Динамический анализ рычажного механизма по коэффициенту неравномерности движения (графическая часть – лист №1)

2. Силовое исследование рычажного механизма (графическая часть – лист №2).

3. Проектирование зубчатой передачи и планетарного редуктора (графическая часть – лист №3)

4. Проектирование кулачкового механизма (графическая часть – лист №4)

Список использованной литературы

ВВЕДЕНИЕ

Научной основой создания новых высокоэффективных, надежных машин и приборов и технологических линий является теория механизмов и машин – наука об общих методах исследования и проектирования.

В свете задач, стоящих перед машиностроительной промышленностью, особое значение приобретает качество подготовки высококвалифицированных инженеров. Современный инженер-конструктор должен владеть современными методами расчета и конструирования новых быстроходных автоматизированных и быстроходных машин. Рационально спроектированная машина должна удовлетворять социальным требованиям – безопасности обслуживания и создания наилучших условий для обслуживающего персонала, а также эксплуатационным, технологическим и производственным требованиям. Эти требования представляют собой сложный комплекс задач, которые должны быть решены в процессе проектирования новой машины.

Решение этих задач на начальной стадии проектирования состоит в выполнении анализа и синтеза проектируемой машины, а также в разработке ее кинематической схемы, обеспечивающей с достаточным приближением воспроизведение требуемого закона движения.

Для выполнения этих задач студент – будущий инженер – должен изучить основные положения теории механизмов и общие методы кинематического и динамического анализа и синтеза механизмов, а также приобрести навыки в применении этих методов к исследованию и проектированию кинематических схем механизмов и машин различных типов.

Поэтому наряду с изучением курса теории механизмов и машин в учебных планах предусматривается обязательное выполнение студентами курсового проекта по теории механизмов и машин. Проект содержит задачи по исследованию и проектированию машин, состоящих из сложных и простых в структурном отношении механизмов (шарнирно-рычажных, кулачковых, зубчатых и т.д.). Курсовое проектирование способствует закреплению, углублению и обобщению теоретических знаний, а также применению этих знаний к комплексному решению конкретной инженерной задачи по исследованию и расчету механизмов и машин; оно развивает у студента творческую инициативу и самостоятельность, повышает его интерес к изучению дисциплины и прививает навыки научно-исследовательской работы.

Реклама

В данном курсовом проекте рассмотрены механизмы двухцилиндрового четырехтактного двигателя внутреннего сгорания, такие как:

- рычажный механизм;

- планетарная ступень коробки передач;

- простая зубчатая передача;

- кулачковый механизм с толкателем.

I

Динамический синтез рычажного механизма по коэффициенту неравномерности движения (графическая часть – лист № 1)

1.1 Построение планов положений для 12 положений ведущего звена и соответствующих им планов скоростей:

Планы положений:

Масштаб планов положений μ

l

=

lOA

/

(OA

) =

0,305 / 180 = 0,00169 м/мм.

Планы скоростей:

U

1

P

=

UZ

*

Z

**

·

UNH

;

U1P

= n1

/ nP

;

n1

= nP

· U1P

;

UZ

*

Z

**

= Z**

/ Z*

=

30 / 17 = 1,76 ;

UNH

=

5,1;

U1P

=

1,76 · 5.1 = 9 ;

n

1

=

240 · 9 = 2160 об/мин –

частота вращения кривошипа 1.

Для каждого из 12 планов положений строится план скоростей.

Скорость точки В

, VВ

(АВ

): (АВ

):

V

В

= ω

1

l

АВ

= 226,08 0,0825 = 18,65 м/с,

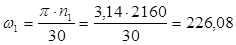

где  рад/с – угловая скорость вращения кривошипа 1. рад/с – угловая скорость вращения кривошипа 1.

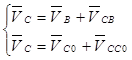

Скорость точки С

определим, решая графически систему векторных уравнений:

гдеV

СВ

– скорость движения точки С

относительно точки В

, V

СВ

^СВ

;

V

С0

= 0 м/с – скорость точки С0

, лежащей на стойке;

V

СС0

– скорость движения точки С

относительно точки С0

, V

СС0

÷÷O

Х

.

Скорость точки D

определяется из пропорции:

, V

D , V

D

(D

В

): (D

В

):

Угловая скорость вращения шатуна 2:

, рад/с. , рад/с.

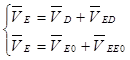

Для определения скорости точки E

графически решается система уравнений

где VED

– скорость движения точки E

относительно точки D

, VED

^ ED

;

VE

0

= 0 м/с – скорость точки E

0

, лежащей на стойке;

VEE

0

– скорость движения точки E

относительно точки E

0

, VEE

0

÷÷ OY

.

Угловая скорость вращения шатуна 4:

, рад/с. , рад/с.

Масштаб планов скоростей μ

V

=

VB

/

(p

в

) =

18,65 / 50 = 0,373 м∙c–1

/мм.

Реклама

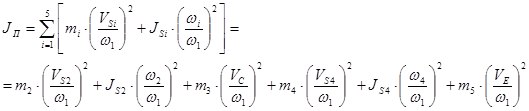

1.2 Построение графика приведенного к ведущему звену момента инерции механизма в зависимости от угла поворота звена приведения для цикла установившегося движения

Приведенный момент инерции для каждого положения механизма определяется по формуле, [1], стр.337:

где m

2

, m

3

, m

4

и m

5

– соответственно массы звеньев 2, 3, 4 и 5, кг;

JS

1

, JS

2

, JS

4

– моменты инерции звеньев 1, 2 и 4, кг∙м2

;

VS

2

, VS

4

– скорости центров масс звеньев 2 и 4, м/с.

Результаты расчетов занесены в таблицу 1:

табл. 1

| Положение

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| JП

, кг∙м2

|

0,03

|

0,034

|

0,041

|

0,042

|

0,038

|

0,023

|

0,038

|

0,042

|

0,041

|

0,034

|

0,03

|

0,027

|

Масштабные коэффициенты построения графика:

μ

J

=

J

П

MAX

/

yMAX

= 0,042 / 80 = 0,000525 кг∙м2

/мм;

μ

φ

=

2 ∙

π

/

L

= 2 ∙ 3,14 / 180 = 0,0349 рад/мм.

Ось ординат направим горизонтально, т.е. строим график повернутым на 90˚.

1.3 Определение сил давления газов в первом и втором цилиндрах

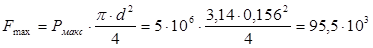

Максимальная сила, действующая на поршень:

Н. Н.

1.4 Построение графика моментов движущих сил и сил сопротивления, приведенных к ведущему звену, в зависимости от угла поворота звена приведения для цикла установившегося движения

Приведенный к ведущему звену момент движущих сил определяется по формуле

МПД

= РПД

∙

lOA

,

Н∙м,

где РПД

– приведенная к ведущему звену движущая сила, Н;

, ,

где РПУ

– приведенная уравновешивающая сила, которая определяется построением рычага Жуковского для каждого положения механизма.

МПД

считается положительным, если он направлен в сторону вращения ведущего звена, и отрицательным – в противном случае.

Результаты расчетов занесены в таблицу 2:

табл.2

| Параметр

|

Положение

|

| 1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

| РПУ

, Н

|

38914

|

43348

|

63808

|

50932

|

20350

|

5456

|

80

|

528

|

2909

|

10066

|

13026

|

7882

|

| МПД

, Н∙м

|

3210

|

3576

|

5264

|

4202

|

1678

|

450

|

6,7

|

43,5

|

240

|

830,5

|

1074,7

|

650,3

|

Масштаб графика моментов μМ

= МПД

MAX

/

yMAX

= 5264 / 90 = 58,5 Н∙м/мм.

Масштаб углов μ

φ

=

2 ∙ π /

L

= 2 ∙ 3,14 / 180 = 0,0349 рад/мм.

График работы движущих сил АД

получается путем графического интегрирования графика МПД

.

Соединяя конечные точки графика АД

прямым отрезком, получим график работы сил сопротивления АС

, из которого графическим дифференцированием строится график момента сил сопротивления МПС

.

Масштаб графика работ μА

= μМ

∙ μφ

∙Н1

= 58,5 ∙ 0,0349 ∙ 50 = 102,05 Дж/мм.

1.5 Построение графика изменения кинетической энергии

График изменения кинетической энергии ΔТ

(φ

) строится путем вычитания из графика АД

работы движущих сил графика АС

работы сил сопротивления.

Масштаб графика изменения кинетической энергии μТ

= μА

= 102,05 Дж/мм.

1.6 Построение диаграммы «Энергия-Масса» (диаграммы Виттенбауэра)

Диаграмма Виттенбауэра строится путем исключения угла поворота φ

из графиков J

П

(φ

) и ΔТ

(φ

).

1.7 Определение величины момента инерции маховика, обеспечивающего движение с заданным коэффициентом неравномерности движения

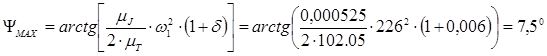

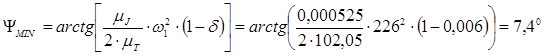

Углы наклона касательных к диаграмме Виттенбауэра, [2], стр.137:

Касательные отсекают на оси ординат графика ΔТ

= f

(J

П

) отрезок длиной (kl

) = 56 мм.

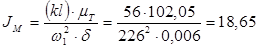

Величина момента инерции маховика

кг∙м2

. кг∙м2

.

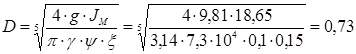

Размеры маховика:

Диаметр

м, принимаем D

= 730 мм. м, принимаем D

= 730 мм.

гдеg

= 9,81 м/с2

– ускорение свободного падения;

γ

= 7,3 ∙ 104

Н / м3

– удельный вес маховика из чугуна;

ψ

= 0,1 – коэффициент ширины обода;

ξ

= 0,15 – коэффициент высоты обода.

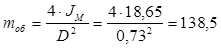

Масса обода  кг. кг.

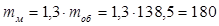

Масса маховика  кг. кг.

Ширина обода b

= ψ

∙ D

= 0,1 ∙ 0,73 = 0,073 м, принимаем b

= 73 мм.

Высота обода h

= ξ

∙ D

= 0,15 ∙ 0,73 = 0,1095 м, принимаем h

= 110 мм.

II

Силовое исследование рычажного механизма (графическая часть – лист №2)

2.1 Построение для заданного положения схемы механизма, плана скоростей и плана ускорений. Определение ускорений центров масс и угловых ускорений звеньев (для 4-го положения механизма).

Порядок построения плана скоростей изложен в п. 1.1.

План ускорений:

Ускорение точки А

, аА

׀׀ (ОА

):

аВ

= ω1

2

∙ lАВ

= 2262

∙ 0,0825 = 4213,8 м/с2

.

Для определения ускорения точки С

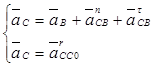

необходимо решить систему векторных уравнений:

где аСВ

n

– нормальное ускорение точки С

относительно точки В

, a

СВ

n

|| СВ

;

аСВ

n

= ω2

2

∙

l

СВ

=

31,82

∙ 0,305 = 308 м/с2

;

аСВ

τ

– тангенциальное ускорение точки С

относительно точки В

, аСВ

τ

^СВ

;

аСС0

r

– релятивное ускорение движения точки С

относительно точки С0

, аСС0

r

÷÷О

X

.

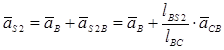

Ускорение центра масс звена 2:

. .

Угловое ускорение звена 2:

рад/с2

. рад/с2

.

Ускорение точки D

определяется из пропорции:

, а

DD

0

r

÷÷О

Y

. , а

DD

0

r

÷÷О

Y

.

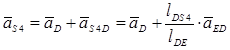

Ускорение центра масс звена 4:

Угловое ускорение звена 4:

рад/с2

. рад/с2

.

Масштаб плана ускорений μа

= аА

/

(p

а

) = 4213,8 / 200 = 21,1 м/с2

∙мм

После построения плана ускорений определяются величины ускорений умножением длин их векторов на масштаб μа

.

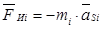

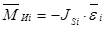

2.2 Определение главных векторов и главных моментов сил инерции звеньев

Главные векторы сил инерции

. .

Главные моменты сил инерции

Таким образом, определены величины F

И

и МИ

для звеньев механизма:

РИ

2

= m2

∙ aS2

= 3 ∙ 3291,6 = 9874,8 H;

РИ

3

= m3

∙ aS3

= 0,915 ∙ 2658,6 = 2432,6 H;

РИ

4

= m4

∙ aS4

= 2,5 ∙ 2721,9 = 6804,8 H;

РИ

5

= m5

∙ aS5

= 0,915 ∙ 1899 = 1738 H;

M

И

2

= JS2

∙ ε2

= 0,047 ∙ 12106,6 = 569 H∙м;

M

И

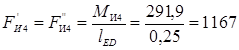

4

= JS4

∙ ε4

= 0,026 ∙ 11225,2 = 291,9 H∙м.

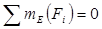

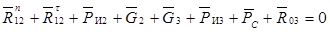

2.3 Определение реакций в кинематических парах механизма методом планов сил

.

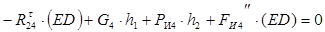

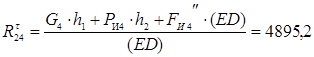

Структурная группа 4-5:

Для определения тангенциальной составляющей реакции R24

τ

составляется уравнение моментов всех сил, действующих на звено 4, относительно точки Е

:

откуда

Н. Н.

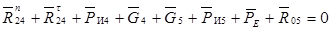

Для определения реакций R24

n

и R05

строится план сил по условию равновесия структурной группы:

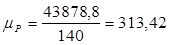

Масштабный коэффициент построения плана:

Н/мм. Н/мм.

2.4 Определение реакций в кинематических парах механизма методом планов сил

.

Структурная группа 2-3:

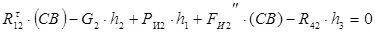

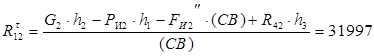

Для определения тангенциальной составляющей реакции R12

τ

составляется уравнение моментов всех сил, действующих на звено 2, относительно точки С

:

откуда

Н Н

Для определения реакций R

03

и R12

n

составляется план сил по условию равновесия структурной группы:

Масштабный коэффициент построения плана сил:

Н/мм. Н/мм.

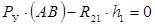

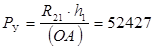

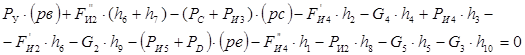

Ведущее звено 1:

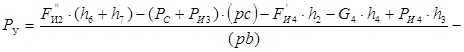

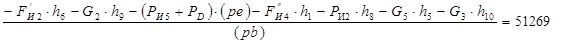

Для определения уравновешивающей силы РУ

составляется уравнение моментов всех сил, действующих на звено 1, относительно точки А

:

откуда  Н Н

Уравновешивающий момент МУ

= РУ

∙ lOA

= 52427 ∙ 0,0825 = 4325,2 Н∙м.

Для определения реакции R01

строится план сил по условию равновесия структурной группы:

Масштаб построения плана сил:

Н/мм. Н/мм.

2.5 Определение уравновешивающего момента на ведущем звене механизма методом рычага Н.Е. Жуковского

Моменты сил инерции, действующие на звенья 2 и 4, заменяются парами сил, приложенных в концах звеньев:

Н Н

Н Н

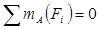

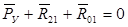

Составляется уравнение моментов всех сил относительно полюса Р

плана скоростей:

откуда

Н. Н.

Уравновешивающий момент МУ

= РУ

∙ lOA

= 51269∙ 0,00825 = 4229,7 Н∙м.

Разница со значением МУ

, полученным в результате силового анализа, составляет 1,7%, что вполне допустимо.

III

Проектирование зубчатой передачи и планетарного редуктора

(графическая часть – лист №3)

3.1 Выбор коэффициентов смещения инструментальной рейки, обеспечивающих требуемые свойства передачи:

По данным ([3], стр. 66-68) определены коэффициенты смещения:

- для шестерни Х1

=

0,968

- для колеса Х2

=

0,495

3.2 Расчет геометрических параметров зубчатых колес и передачи

Радиусы делительных окружностей

r

1

= (

m

∙

Za

) /

2 =

(4 ∙ 17) / 2 =

34 мм

r

2

= (

m

∙

Zb

) /

2 = (4 ∙ 30) / 2 =

60 мм

Радиусы основных окружностей

rb

1

=

r

1

∙

cosα

=

34 ∙ cos20˚ = 32 мм

rb

2

=

r

2

∙

cosα

=

60 ∙ cos20˚ = 56,4 мм

Толщины зубьев по делительным окружностям

S

1

=

m

∙ (

π

/

2 +

2 ∙

X

1

∙

tg

20˚) =

4 ∙ (3,14/2 + 2 ∙ 0,968 ∙ tg20˚) = 9,1 мм

S

2

=

m

∙ (

π

/

2 +

2 ∙

X

2

∙

tg

20˚) =

4 ∙ (3,14/2 + 2 ∙ 0,495 ∙ tg20˚) = 7,7 мм

Угол зацепления

αω

=26˚50΄- по номограмме ([3], стр. 44)

Радиусы начальных окружностей

rW

1

=

r

1

∙

cos

α

/

cos

αW

=

34 ∙ cos

20˚ / cos

26˚50' = 35,8 мм

rW

2

=

r

2

∙

cos

α

/

cos

αW

=

60 ∙ cos

20˚ / cos

26˚50' = 63,2 мм

Межцентровое расстояние

aW

=

rW

1

+

rW

2

=

35,8 + 63,2 = 99 мм

Радиусы окружностей впадин

rf

1

=

r

1

–

1,25 ∙

m

+

X

1

∙

m

=

34 – 1,25 ∙ 4 + 0,968 ∙ 4 = 32,9 мм

rf

2

=

r

2

–

1,25 ∙

m

+

X

2

∙

m

=

60 – 1,25 ∙ 4 + 0,495 ∙ 4 = 56,98 мм

Радиусы окружностей вершин

ra

1

=

aW

–

rf

2

–

0,25 ∙

m

=

99 – 56,98 – 0,25 ∙ 4 = 41,05 мм

ra

2

=

aW

–

rf

1

–

0,25 ∙

m

=

99 – 32,9 – 0,25 ∙ 4 = 65,15 мм

Шаг зацепления по делительной окружности

р = π · m = 3,14 · 4 = 12,56 мм

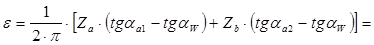

Определение коэффициента перекрытия

Аналитическим способом:

. .

αa1

= arccos

(rb1

/ ra1

) = arccos

(32 / 41,05) = 38,78º

αa2

= arccos

(rb2

/ ra2

) = arccos

(56,4 / 65,15) = 30°

3.3 Расчет планетарного механизма

Задаваясь значением х = 30 / 41,

находим величину у = х ·(-

U

16

(

H

)

) = 3;

По формуле

, ,

где к

– число сателлитов, определяем количество зубьев z

3

на сателлите 3:

Z

3

= 164·

a

;

Z

4

=

y

·

Z

3

= 492а;

из равенства (х + 1)·

Z

2

·

q

=

Z

4

-

Z

3

находим величину Z

2

:

Z

2

= 328 · 41

a

/71

, Принимая а = 1/2

, получаем:

Z

1

= 69;

Z

2

= 95;

Z

3

= 82;

Z

4

= 246.

Полученные числа зубьев удовлетворяют условиям соосности, соседства и сборки, а также требования наименьших габаритов механизма.

Расчет размеров колес планетарного механизма

d1

= mI

∙ Z1

= 4 ∙ 69 = 276 мм

d2

= mI

∙ Z2

= 4 ∙ 95 = 380 мм

d3

= mI

∙ Z3

= 4 ∙ 164 = 328 мм

d3

= mI

∙ Z3

= 4 ∙ 246 = 984 мм

Масштаб построения схемы механизма μ

l

= 0,0041 м/мм

Скорость точек на ободе колеса 1

128,11 · 0,276/2 = 17,68 м/с 128,11 · 0,276/2 = 17,68 м/с

Масштаб построения картины линейных скоростей

17,68 / 100 = 0,1768 м/с·мм 17,68 / 100 = 0,1768 м/с·мм

Масштаб построения картины угловых скоростей

128,11/ 130 = 0,98 1/с2

·мм 128,11/ 130 = 0,98 1/с2

·мм

IV

Проектирование кулачкового механизма

(графическая часть – лист №4)

4.1 Построение графика первой производной и перемещения толкателя в зависимости от угла поворота кулачка. Определение масштабов построения.

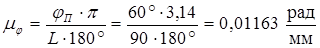

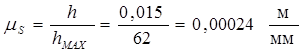

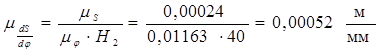

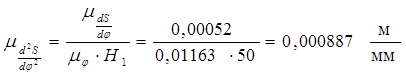

После построения графиков рассчитываются масштабные коэффициенты:

Масштаб углов

Масштаб графика перемещения толкателя

Масштаб аналога скорости

Масштаб аналога ускорения

Для определения оптимального размера кулачкового механизма производятся необходимые графические построения (см. лист №4).

Из построения RMIN

=

0,04728 м = 47 мм.

4.2 Построение профиля кулачка по заданному закону движения выходного звена

Масштаб построения профиля

m

l

=

0,0624/149 = 0,000419 м / мм.

Список использованной литературы:

1. Артоболевский И.И. Теория механизмов и машин: Учебник для втузов. – М.: Наука. Главная редакция физико-математической литературы, 1988. – 640 с.

2. Курсовое проектирование по теории механизмов и машин: Учебное пособие для инж.-техн. спец. вузов. / В. К. Акулич, П.П.Анципорович и др.; Под общ. ред. Г.Н. Девойно. – Минск: Выш. шк., 1986. – 825 с.

3. Курсовое проектирование по теории механизмов и машин: Учебное пособие для инж.-техн. спец. вузов. / Кореняко А.С. и др. – Киев: Вища школа, 1970. – 332 с.

4. Сборник задач по теории механизмов и машин. / И. И. Артоболевский, Б. В. Эдельштейн. – М.: Наука. Главная редакция физико-математической литературы, 1973. – 256 с.

|