| Министерство образования РФ

Государственное образовательное учреждение

Высшего профессионального образования

Ульяновский государственный технический университет

Кафедра "Металлорежущие станки и инструменты"

КУРСОВАЯ РАБОТА

по ОМП: Проектирование коробки скоростей

Выполнил студент гр. ТМв-51

Садиков М.А.

Проверил преподаватель

Кирилин Ю.В.

Ульяновск 2008 г

Содержание

Введение

1. Кинематический расчет в приводе

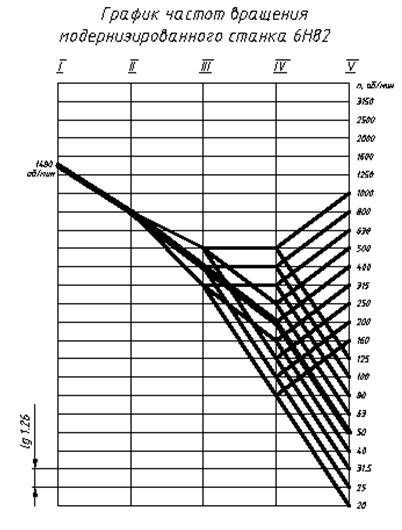

1.1 Построение графика частот вращения шпинделя

1.2 Определение передаточных отношений

1.3 Определение чисел зубьев

1.4 Проверка выполнения точности частот вращения шпинделя

1.5 Проверка условий незацепления

1.6 Определение расчетной частоты вращения шпинделя

1.7 Определение величин мощности и крутящих моментов на валах привода

2. Проектный расчет зубчатых передач на ЭВМ

2.1 Определение исходных данных для расчета зубчатых колес

2.2 Расчет модуля зубчатых колес на ЭВМ по программе "Шестерня"

2.3 Расчет делительных диаметров по выбранным модулям и определение межосевого расстояния

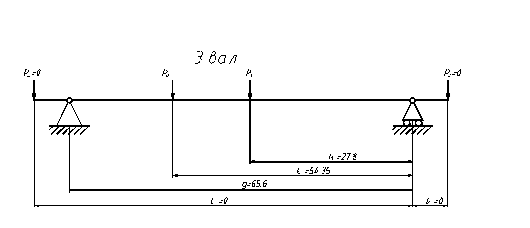

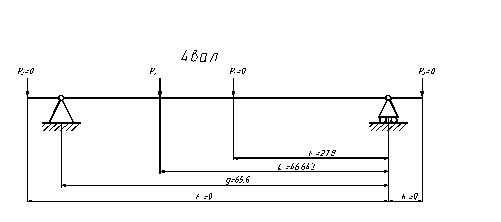

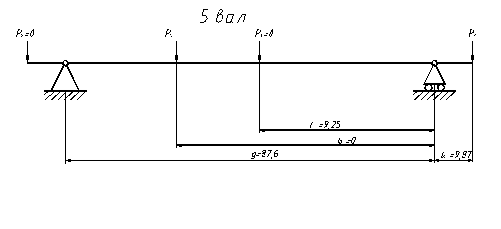

3. Проектный расчет валов привода

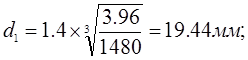

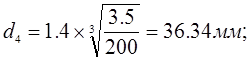

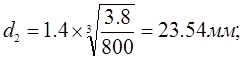

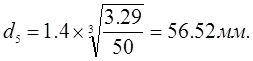

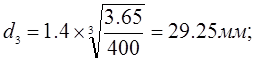

3.1 Предварительный расчет валов

3.2 Разработка компоновочной схемы

3.3 Составление расчетных схем нагружения

3.4 Определение исходных данных для расчета валов

3.5 Расчёт диаметров валов на ЭВМ по программе "Вал"

4. Выбор подшипников качения

5. Выбор шпоночных и шлицевых соединений

5.1 Выбор шпоночного соединения

5.2 Выбор шлицевых соединений

5.2.1 Расчет на смятие прямобочного шлицевого соединения

6. Описание спроектированной конструкции привода станка

Список используемой литературы

Приложения

Введение

Металлорежущие станки являются основным видом заводского оборудования, предназначенным для производства всех современных машин, приборов инструментов и других изделий, поэтому количество металлорежущих станков, их технологический уровень в значительной степени характеризует производственную мощь страны.

Основной задачей станкостроения является значительный рост выпуска станков, увеличение типажа, повышение их качества и надежности.

Однако, не менее важной задачей является и снижение себестоимости станков и оборудования, которое можно получить путём модернизации станка, упрощения его конструкции, получения параметров, необходимых для данного типа производства, что в конечном итоге отражается на себестоимости продукции.

Реклама

В данной курсовой работе рассматривается вопрос модернизации коробки скоростей горизонтально-фрезерного станка модели 6Н82.

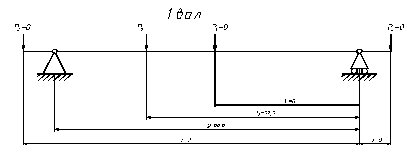

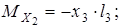

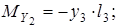

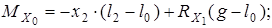

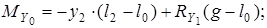

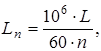

Рис.1 График частот вращения шпинделя

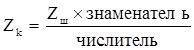

Число валов в коробке скоростей - 5

Число зубчатых колёс (3+3+2) ´2=16

где  частота вращения шестерни, частота вращения шестерни,

частота вращения колеса. частота вращения колеса.

II вал

i1

=800/1480=80/148=0.54

III вал

i2

=315/800=31.5/80=0.4

i3

=400/800=10/20=0.5

i4

=500/800=50/80=0.6

IV вал

i5

=80/315=0.25

i6

=160/315=0.5

i7

=50/50=1

V вал

i8

=20/80=0.25

i9

=160/80=2

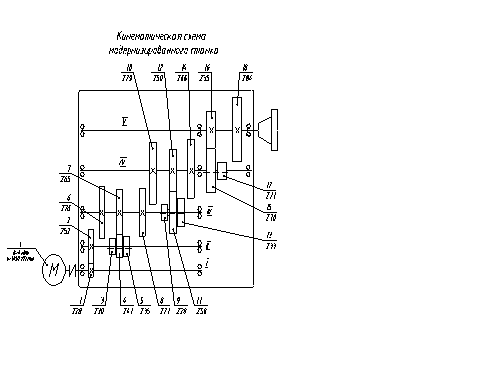

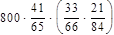

1.3 Определение чисел зубьев

Передача I-II

I1

=80/148

Принимаю Zш

=28

/1/ /1/

Zк

=28´148/80=52

SZ=Zш

+Zк

=28+52=57

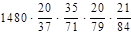

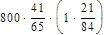

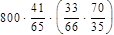

Передача II – III

i2

=31,5/80

Принимаю Zш

=30

Zк

=30´80/31,5=76

SZ=Zш

+Zк

=30+76=106, i3

=40/80

Zш

= (SZ´числ) / (числ+знам) /1/

Zш

= (106´40) / (40+80) =35

Zк

=106 - 35=71

I4

=50/80

Zш

= (106´50) / (50+80) =41

Zк

=106 - 41=65

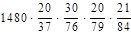

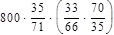

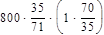

Передача III –IV

i5

=80/315

Принимаю Zш

=20

Zк

=20´315/80=79

SZ=Zш

+Zк

=20+79=99

i6

=160/315

Zш

= (99´160) / (160+315) =33

Zк

=99 - 33=66

I7

=50/50

Zш

=50 Zк

=50

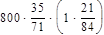

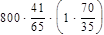

Передача III – IV

i8

=20/80

Принимаю Zш

=21

Zк

=21´80/20=84

SZ=Zш

+Zк

=21+84=105

I9

=160/80

Zш

= (105´160) / (160+80) =70

Zк

=105 - 70=35

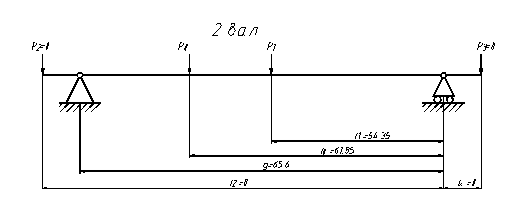

Рис.2 Кинематическая схема

Результаты сводим в таблицу.

Таблица 1

Передаточные отношения и числа зубьев

| i

|

i1

=

|

i2

=

|

i3

=

|

i4

=

|

i5

=

|

i6

=

|

i7

=

|

i8

=

|

i9

=

|

| Zш

: Zк

|

|

|

|

|

|

|

|

|

|

| SZ

|

80

|

106

|

99

|

105

|

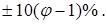

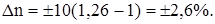

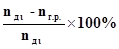

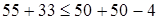

Отклонение действительных частот вращения шпинделя от установленных нормалью Н11 - 1, на каждой ступени не должно превышать  В данном случае В данном случае  Действительные частоты вращения шпинделя nд

находим из уравнения кинематического баланса. Действительные частоты вращения шпинделя nд

находим из уравнения кинематического баланса.

Таблица 2. Результаты проверки отклонения действительных частот вращения шпинделя от заданных геометрическим рядом

| № ступени

|

Уравнения кинематического баланса

|

Действительные значения частот вращения nд

i

об/мин

|

Частота вращения по геом. ряду nг. р.

об/мин

|

Отклонение частоты вращения

|

| 1

|

|

19.987

|

20

|

-0.065

|

| 2

|

|

24.96

|

25

|

-0.16

|

| 3

|

|

31.938

|

31,5

|

1.39

|

| 4

|

|

39.474

|

40

|

1.315

|

| 5

|

|

49.296

|

50

|

-1.408

|

| 6

|

|

63.077

|

63

|

0.122

|

| 7

|

|

78.947

|

80

|

-1.316

|

| 8

|

|

98.592

|

100

|

-1.408

|

| 9

|

|

126.154

|

125

|

0.923

|

| 10

|

|

159.893

|

160

|

-0.067

|

| 11

|

|

199.679

|

200

|

-0.16

|

| 12

|

|

255.501

|

250

|

2.2

|

| 13

|

|

315.789

|

315

|

0.25

|

| 14

|

|

394.366

|

400

|

-1.409

|

| 15

|

|

504.615

|

500

|

0.923

|

| 16

|

|

631.579

|

630

|

0.251

|

| 17

|

|

788.732

|

800

|

-1.409

|

| 18

|

|

1009.231

|

100

|

0.923

|

Проверка показала, что отклонения всех действительных частот вращения шпинделя от частот геометрического ряда находятся в пределах допустимого.

Реклама

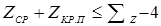

При перемещении подвижного тройного блока на валу 2

колеса,

расположенные справа и слева от среднего (большего) колеса, проходят мимо среднего колеса, закрепленного на валу 3.

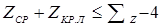

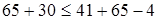

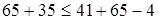

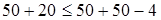

Чтобы зубья этих колес не зацеплялись и блок свободно перемещался при переключении скоростей, должны выполняться условия.

/1/ /1/

где  - суммарное число зубьев средних колес. - суммарное число зубьев средних колес.

, ,

Аналогично для подвижного тройного блока на валу 3

Условия выполняются

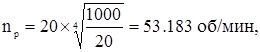

Положение расчетной линии для коробки скоростей определяется расчетной частотой вращения шпинделя.

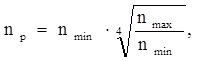

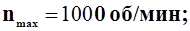

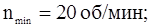

/1/,

где /1/,

где

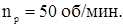

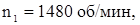

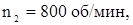

корректируем по паспорту станка

Расчетное значение  - того вала привода определяется по графику частот вращения с помощью расчетной ветви. - того вала привода определяется по графику частот вращения с помощью расчетной ветви.

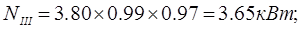

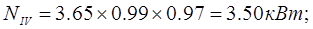

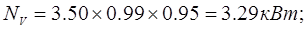

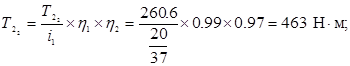

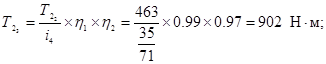

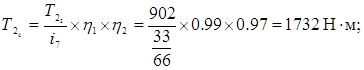

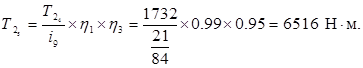

/1/ /1/

где  - мощность электродвигателя; - мощность электродвигателя;

- коэффициент полезного действия пары подшипников; - коэффициент полезного действия пары подшипников;

- коэффициент полезного действия пары прямозубых цилиндрических колес. - коэффициент полезного действия пары прямозубых цилиндрических колес.

- коэффициент полезного действия ременной передачи. - коэффициент полезного действия ременной передачи.

X,Y,Z - показатели степеней, равные соответственно числу пар подшипников, зубчатых и ременных передач.

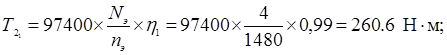

Крутящие моменты на валах расчетной кинематической цепи:

/ 1 / / 1 /

Таблица 3. Результаты расчетов

| № вала

|

Частота вращения n, об/мин;

|

Мощность  , кВт; , кВт;

|

Крутящий момент

|

| 1

|

1480

|

3,96

|

260,6

|

| 2

|

800

|

3,80

|

463

|

| 3

|

400

|

3,65

|

902

|

| 4

|

20

|

3,50

|

1732

|

| 5

|

50

|

3,29

|

6516

|

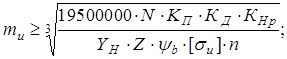

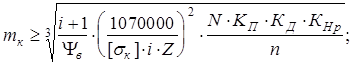

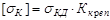

Расчет цилиндрических зубчатых передач заключается в определении требуемого модуля из условий:

1) изгибной прочности зубьев:

/ 2 / / 2 /

2) контактной прочности поверхностных слоев зубьев:

/ 2 / / 2 /

Таблица 4. Исходные данные для расчета зубчатых колес

| Исходные данные и определяемые величины

|

Обозначение и размерность

|

Расчетные формулы

|

Указания по выбору

|

Числовые величины

|

| 1

|

2

|

3

|

4

|

5

|

| Степень точности зубчатых колес

|

ГОСТ 1643-81

|

7

|

| Марка стали и термообработка

|

Сталь 40Х - нормализация

Сталь 12ХН3А - цементация и закалка

40ХФА - азотирование

|

табл.3.2

/ 1 /

|

| Мощность на валах привода

|

|

|

п.1.7

|

|

| Число зубьев шестерни

|

Z

|

п.1.2

|

1-20

2-35

3-33

4-21

|

| Расчетная частота вращения вала

|

|

п.2.2

|

|

| Передаточное число зубчатой пары

|

i

|

Определяется отношением числа зубьев большего колеса к меньшему

|

|

| Отношение ширины зубчатого венца к модулю

|

|

|

|

10

|

| Коэффициенты:

|

| - перегрузки

|

|

табл.3.4

|

1.7

|

| - динамичности

|

|

табл.3.5

|

1,2

|

| - неравномерного распределения нагрузки

|

|

табл.3.6.

|

1-1.12

2-1,05

3-1,05

4-1,075

|

| - формы зуба

|

|

Рис3.1/2/

|

1-0.39

2-0.45

3-0.43

4-0.4

|

| Общая продолжительность работы

|

час час

|

Из задания

|

12000

|

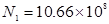

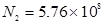

| Суммарное число циклов нагружения зуба

|

|

|

|

| Коэффициенты переменности режима нагрузки

|

|

|

0,88

|

| Длительный предел выносливости зуба при работе на изгиб

|

мПа мПа

|

табл.3.2

/ 2 /

|

1-180

2-460

3-300

|

| Допускаемое напряжение изгиба

|

|

|

1-158

2-405

3-264

|

| Коэффициент переменности режима нагрузок

|

|

Рис.3.2

при среднем

|

0,5

|

| Длительный предел контактной выносливости

|

|

табл.3.2

|

1-500

2-1200

3-1050

|

| Допускаемое напряжение при расчете на контактную прочность

|

|

|

1-250

2-600

1-630

|

Далее производится численный расчет  и и  на ЭВМ по программе "Шестерня". на ЭВМ по программе "Шестерня".

Результаты расчета на ЭВМ приведены в приложении 1.

Принимаю в качестве материала зубчатых колес Сталь 40Х с термообработкой: нормализация. В этом случае расчетные значения m=2,86; 2,24; 2,91; 3,83. Принимаю для передач  , , , , , , . .

По формулам  и и

Таблица 5. Делительные диаметры и межосевые расстояния.

| Зубчатая

группа

|

Зубчатая

передача

|

№ колеса

|

Zi

|

di

|

awi

|

| 1

|

1

|

2

|

28

|

84

|

120

|

| 3

|

52

|

156

|

| 2

|

2

|

4

|

30

|

90

|

159

|

| 7

|

76

|

228

|

| 3

|

5

|

41

|

123

|

| 8

|

65

|

195

|

| 4

|

6

|

35

|

105

|

| 9

|

71

|

213

|

| 3

|

5

|

10

|

20

|

70

|

148,5

|

| 15

|

79

|

276,5

|

| 6

|

11

|

50

|

175

|

| 14

|

50

|

175

|

| 7

|

12

|

33

|

111,5

|

| 13

|

66

|

231

|

| 4

|

8

|

16

|

70

|

280

|

210

|

| 19

|

35

|

140

|

| 9

|

17

|

21

|

84

|

| 18

|

84

|

336

|

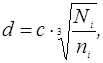

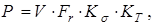

где С=1.3 .1.5 - коэффициент;  - мощность на расчетном валу, кВт; - мощность на расчетном валу, кВт;

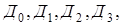

- частота вращения на расчетном валу, об/мин. - частота вращения на расчетном валу, об/мин.

Расчетные значения диаметров валов округляем до ближайших больших значений в соответствии с ГОСТ8338-75 на подшипники:

Компоновочная схема выполняется в виде развертки по валам и свертки, определяющей пространственное положение валов. При компоновке необходимо использовать рекомендации [7].

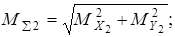

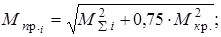

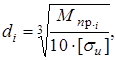

Порядок расчета вала с помощью унифицированных формул

Расчет стального сплошного вала на двух опорах из условия прочности заключается в определении его диаметров в сечениях.

Последовательность расчета, выполняемая по унифицированным формулам программы "Вал", следующая:

Определение действующих в зацеплении сил:

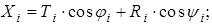

Определение проекций сил на оси X и Y:

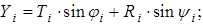

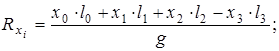

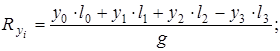

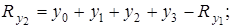

Определение опорных реакций в плоскостях:

Х - горизонтальная, Y - вертикальная, соответственно в опоре 1 и 2.

Силы, направленные на вал, при принятом расположении осей координат имеют знак "плюс", а от вала "минус". Для реакций правило знаков противоположно.

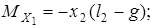

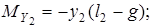

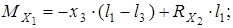

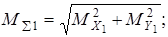

Определение изгибающих моментов:

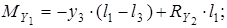

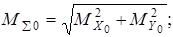

Суммарные изгибающие моменты:

Приведенный момент в каждом сечении:

Определение диаметра вала в каждом из сечений:

где  - допускаемое напряжение на изгиб, мПа. - допускаемое напряжение на изгиб, мПа.

Принимаю Сталь 45, нормализованную, в качестве материала валов. Допускаемое напряжение на изгиб определяется по [7].

=90 мПа; =90 мПа;

- из расчетов. - из расчетов.

Начальные диаметры колес  берутся из расчетов, для отсутствующих валов Д=10000000 мм, при этом берутся из расчетов, для отсутствующих валов Д=10000000 мм, при этом  и и  близки к нулю. близки к нулю.

Расстояния  (см). (см).

Углы действия сил  и и  в радианах. в радианах.

Таблица 6. Исходные данные для расчета диаметров валов

| Вал

|

|

g

|

|

|

|

|

|

|

|

| 1

|

2606

|

65.6

|

90

|

6

|

59.6

|

0

|

0

|

107

|

0

|

| 2

|

4630

|

65,6

|

90

|

11,1

|

61,85

|

0

|

0

|

10,5

|

54,35

|

| 3

|

9020

|

65,6

|

90

|

21,3

|

54,35

|

0

|

0

|

11,15

|

27,8

|

| 4

|

17320

|

65,6

|

90

|

8,4

|

46,64

|

0,862

|

0,71

|

23,1

|

27,8

|

| 5

|

65160

|

65,6

|

90

|

33,6

|

46,64

|

0,862

|

0,71

|

107

|

0

|

| Вал

|

|

|

|

|

|

|

|

|

|

|

| 1

|

0

|

1,57

|

107

|

0

|

0

|

1,57

|

107

|

0

|

0

|

1,57

|

| 2

|

0

|

0

|

107

|

0

|

0

|

1,57

|

107

|

0

|

0

|

1,57

|

| 3

|

0

|

0

|

107

|

0

|

0

|

1,57

|

107

|

0

|

0

|

1,57

|

| 4

|

0

|

0

|

107

|

0

|

0

|

1,57

|

107

|

0

|

0

|

1,57

|

| 5

|

0

|

1.57

|

15

|

71,35

|

0

|

0

|

107

|

0

|

0

|

1,57

|

Далее производится численный расчёт диаметров валов на ЭВМ по программе "Вал".

Результаты расчета приведены в приложении 2.

По результатам расчета принимаю диаметры валов: 25, 30, 60 и 75 мм соответственно на 2,3,4,5 валах.

Расчет подшипников производим по динамической грузоподъемности С:

где L - число миллионов оборотов за расчетный срок службы подшипника;

Р - расчетная нагрузка подшипника качения, Н;

- коэффициент (для шарикоподшипников - коэффициент (для шарикоподшипников  ) )

Расчетный срок службы подшипника, час:

где n - частота вращения вала, об/мин;

L=18000 час - общая продолжительность работы;

где V=1 - при вращении внутреннего кольца подшипника;

- для фрезерных станков; - для фрезерных станков;

- безразмерный температурный коэффициент; - безразмерный температурный коэффициент;

- радиальная нагрузка; - радиальная нагрузка;

где  и и  - наибольшая по величине опорная реакция, определяемая при расчете вала по программе "Вал". - наибольшая по величине опорная реакция, определяемая при расчете вала по программе "Вал".

Окончательный выбор подшипников качения производится в соответствии с ГОСТАми.

Для крепления колеса позиции 19 выбираем шпоночное соединение согласно [7].

Материал шпонки сталь 45: с σВ

=590 МПа.

По диаметру вала d = 35 мм выбираем (приложение 1) [7] 28с. обыкновенную призматическую шпонку 10х8х25, t1

= 5 мм.

Рабочая длина шпонки:

lP

=

l - 0,5 ∙

b = 25 - 0,5 ∙ 10 = 20 мм.

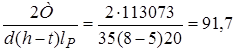

Номинальное давление на поверхности контакта боковой грани шпонки и паза ступицы колеса:

σ=

МПа МПа

Допускаемое давление в неподвижном соединении со стандартной шпонкой при переходной посадке стальной ступицы на стальной вал из табл.2.1 [7] 6с.

[σ] СМ

= 150 МПа, [σ] ИЗН

= 100 МПа.

Условие прочности на смятие шпоночного соединения:

σМАХ

= σ ∙ КПЕР

= 91,7 ∙ 1,5 = 128,38 МПа < 150 МПа,

условие выполняется.

Условие износостойкости шпоночного соединения:

σ = 91,7 МПа ≤ 100 МПа,

условие выполняется.

Выбор для оставшихся шпоночных соединений выбираем согласно [7], приложение 1.

Выбор шлицевого соединения ведем для второго вала согласно [7]

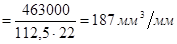

Требуемый статический момент SA

единицы длины рабочих поверхностей шлицевого соединения относительно оси вала определяют по условию износостойкости:

SA

где Т=463 Нм - наибольший длительно действующий вращающий момент, lP

=112,5 мм - рабочая длина соединения, [σ] =22 МПа - допускаемое давление при проектном расчете неподвижных соединений.

SA

Выбираю размеры шлицевого соединения [7, приложение 3] с ближайшим большим значением SA

= 191 мм3

/мм, ГОСТ 1139-80, прямобочное шлицевое соединение: d = 28 мм, с=0,4 мм, SA

= 191 мм3

/мм.

d-10x28 x35 x35 x4 x4

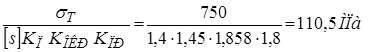

Предел текучести материала детали соединения с меньшей твердостью σТ

=750 МПа. Коэффициент запаса прочности [s] = 1,4 при высокой твердости рабочих поверхностей зубьев обеих деталей.

Коэффициент концентрации давления в связи с погрешностями изготовления КП

= 1,45 при высокой твердости рабочих поверхностей зубьев с допуском на размер В по 9 квалитету без учета приработки.

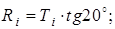

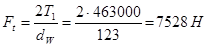

Окружная сила в зубчатом зацеплении

Радиальная сила в зубчатом зацеплении

Fr

= Ft

tg αw

= 7528 · tg 20o

= 2740 Н

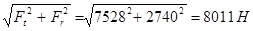

Поперечная сила

F =

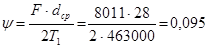

Значение параметра ψ

Опрокидывающий момент

М = F · e =8011 · 9 = 72099 H·мм

Коэффициент концентрации нагрузки от действия опрокидывающего момента КМ

= 1,18 при значениях параметров [7, табл.3.4]

Допускаемое давление смятия

[σ] CM

=

Условие прочности на смятие σMAX

= σ КПЕР

= 31,8 · 2,85 = 90,6  [σ] CM

= 110,5 МПа выполняется. Для остальных валов выбираем прямобочные шлицевые соединения по ГОСТ 1139-80 согласно [7, приложение 3] [σ] CM

= 110,5 МПа выполняется. Для остальных валов выбираем прямобочные шлицевые соединения по ГОСТ 1139-80 согласно [7, приложение 3]

Привод коробки скоростей осуществляется от электродвигателя с n=1480 об/мин. Вращение от него через упругую муфту передается на первый вал. Через восемнадцатиступенчатую коробку скоростей движение передается на шпиндель.

Наличие передвижных колес позволяет передавать большую мощность и крутящие моменты при минимальных радиальных размерах.

1. Киреев Г.И. Проектирование коробок скоростей металлорежущих станков: Методические указания для студентов специальности 1201. - Ульяновск: УлПИ, 1993. - 40с

2. Расчет приводов подач металлорежущих станков: Методические указания по дипломному проектированию для студентов специальности 1201 / Составители: А.В. Шестернинов, Г.М. Горшков, М.Ю. Филиппов. - Ульяновск: УлПИ, 1992. - 48с.

3. Пуш В.Э. Конструирование металлорежущих станков. М.: Машиностроение, 1977. - 380 стр.

4. Анурьев В.И. Справочник конструктора-машиностроителя М.: Машиностроение, 1982. - 584 стр.

5. Металлорежущие станки и автоматы: Учебник для машиностроительных вузов / Под ред. А.С. Проникова М.: Машиностроение, 1981. - 483 стр.

6. Детали и механизмы металлорежущих станков: Т.2/Под ред.Д.Н. Решетова. - М.: Машиностроение, 1985. - 405 стр.

Приложение 1

Modoul. BSV

A= 7.68 B= 1.30 C= 1.15

R= 1.15 Y= 0.41 Z= 23.00

G= 14.00 F= 1000.00 U= 2.04

W=202.90 S=580.00

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 2.13

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 1.64

A= 7.68 B= 1.30 C= 1.15

R= 1.15 Y= 0.41 Z= 23.00

G= 14.00 F= 1000.00 U= 2.04

W=520.00 S=%1300

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 1.55

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 0.96

A= 7.68 B= 1.30 C= 1.15

R= 1.15 Y= 0.41 Z= 23.00

G= 14.00 F= 1000.00 U= 2.04

W=338.90 S=%1130

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 1.79

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 1.05

A= 7.15 B= 1.30 C= 1.15

R= 1.10 Y= 0.46 Z= 33.00

G= 14.00 F= 500.00 U= 2.03

W=202.90 S=580.00

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 2.20

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 1.57

A= 7.15 B= 1.30 C= 1.15

R= 1.10 Y= 0.46 Z= 33.00

G= 14.00 F= 500.00 U= 2.03

W=520.00 S=%1300

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 1.61

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 0.92

A= 7.15 B= 1.30 C= 1.15

R= 1.10 Y= 0.46 Z= 33.00

G= 14.00 F= 500.00 U= 2.03

W=338.90 S=%1130

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 1.85

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 1.01

A= 6.66 B= 1.30 C= 1.15

R= 1.10 Y= 0.49 Z= 40.00

G= 14.00 F= 250.00 U= 3.13

W=202.90 S=580.00

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 2.48

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 1.41

A= 6.66 B= 1.30 C= 1.15

R= 1.10 Y= 0.49 Z= 40.00

G= 14.00 F= 250.00 U= 3.13

W=520.00 S=%1300

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 1.82

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 0.82

A= 6.66 B= 1.30 C= 1.15

R= 1.10 Y= 0.49 Z= 40.00

G= 14.00 F= 250.00 U= 3.13

W=338.90 S=%1130

МОДУЛЬ ИЗГИБНОЙ (мм) M1= 2.09

МОДУЛЬ КОНТАКТНЫЙ (мм) M2= 0.90

Приложение 2

val 1. BSS

G (0) = - 326.256 B1 (0) = - 118.504

L1 (0) = 0.034 M1 (0) = 0.034

U (0) = 0.012 M2 (0) = 0.01

G (1) = 2903.700 B1 (1) = 1054.695

L1 (1) = - 10309.764 M1 (1) = - 6068.399

U (1) = - 3744.757 M2 (1) = - 2204.18

S (0) = 0.04 P (0) = 6415.52 A (0) = 2.02

S (1) = 10968.79 P (1) = 12707.21 A (1) = 2.48

S (2) = 0.04 P (2) = 6415.52 A (2) = 2.02

S (3) = 6456.31 P (3) = 9101.80 A (3) = 2.27

val 2. BSS

G (0) = 332.401 B1 (0) = 710.875

L1 (0) = 30787.395 M1 (0) = 27655.059

U (0) = 65842.000 M2 (0) = 59143.18

G (1) = 1256.323 B1 (1) = 5072.354

L1 (1) = - 32251.047 M1 (1) = - 53757.246

U (1) = - 68972.164 M2 (1) = 39381.61

S (0) = 72684.48 P (0) = 73766.85 A (0) = 2.57

S (1) = 76139.93 P (1) = 77173.86 A (1) = 2.63

S (2) = 65289.49 P (2) = 66492.35 A (2) = 2.41

S (3) = 66638.97 P (3) = 67817.90 A (3) = 2.44

val 3. BSS

G (0) = 853.729 B1 (0) = 310.095

L1 (0) = 203804.500 M1 (0) = 113675.008

U (0) = 74026.758 M2 (0) = 41289.53

G (1) = - 853.712 B1 (1) = 919.591

L1 (1) = - 0.023 M1 (1) = - 31246.098

U (1) = - 0.008 M2 (1) = 33656.95

S (0) = 216832.28 P (0) = 218217.36 A (0) = 5.55

S (1) = 0.02 P (1) = 24547.49 A (1) = 3.16

S (2) = 120941.45 P (2) = 123407.51 A (2) = 5.42

S (3) = 45925.04 P (3) = 52073.88 A (3) = 4.06

|